弹簧描述规范

弹簧设计规范(全)

精心整理弹簧设计规范一、弹簧的功能弹簧是一种弹性元件,由于材料的弹性和弹簧的结构特点,它具有多次重复地随外栽荷的大小而做相应的弹性变形,卸载后立即恢复原状的特性。

很多机械正是利用弹簧的这一特点来满足特殊要求的。

其主要功能有:⑴、减振和缓冲,如车辆的悬挂弹簧,各种缓冲器和弹性联轴器中的弹簧等。

⑵、测力,如测力器和弹簧秤的弹簧等。

⑶、储存及输出能量,如钟表弹簧,枪栓弹簧,仪表和自动控制机构上的原动弹簧等。

计算方法。

三、弹簧使用的材料及其用途弹簧钢的的主要性能要求是高强度和高屈服极限和疲劳极限,所以弹簧钢材用较高的含碳量。

但是碳素钢的淬透性较差,所以在对于截面较大的弹簧必须使用合金钢。

合金弹簧钢中的主要合金元素是硅和锰,他们可以增强钢的淬透性和屈强比。

弹簧材料使用最广者是弹簧钢(SUP)。

碳素钢用于直径较小的弹簧,工艺多为冷拔成型,如:65#,75#,85#。

直径稍大,需用热成型工艺生产的弹簧多采用60Si2Mn,如汽车板簧,铁路车辆的缓冲簧。

对于高应力的重要弹簧可采用50CrV,常用于高级轿车板簧,发动机气门弹簧等。

其他弹簧钢材料还有:65Mn,50CrMn,30W4Cr2V等。

a、碳钢及合金钢:制造弹簧时,常加矽、锰、铬、钒及钼等金属元素于钢中,以增加弹簧之弹性及疲劳限度,且使其耐冲击。

因此要求弹簧材料具有较高的抗拉强度极限、弹性极限和疲劳强度极限,不易松弛。

同时要求有较高的冲击韧性,良好的热处理性能等。

常见的弹簧材料有优质碳素钢、合金钢和铜合金。

几种主要弹簧材料的使用性能和许用应力见表2。

106 D四、弹簧设计资料记号名称单位记号名称单位记号名称单位d 材料直径mm k 弹簧定数kgf/mm a1 腕长(作动点) mmD 弹簧平均径mm τ应力修正kgf/mm a2 腕长(固定点) mmNa 有效圈数δ变量mm E 弹性系数kgf/mm L 自由长mm Pi 初张力kgf SUS19,000 kgf/mm M 密着长mm K 应力修正系数- SWP21,000 kgf/mm G 横弹性系数kgf/mm2 e 弹簧指数D/d - kTd 弹簧定数kgfmm/degSUS 7000 kgf/mm2 L0 自由长mm σ弯曲应力kgf/mm SWPA、B 8000 kgf/mm2 a 自由角°P点作动点-SUWC φd 使用的角(变量) °P0点固定点-P 弹簧荷重kgf R 荷重作用半径mm kb 弯曲修正系数-压缩弹簧(无研磨)压缩弹簧(研磨)弹簧定数:K=(G×d4)/(8×D3×Na)弯曲应力:τ=(8×D×P)/(πd3)×KK=(4C-1)/(4C-4)+0.615/C荷重:P=K×δ(安全确认)安全角(间隔角):14度以下弹簧指数:4—13扭转应力:容许限界以下第1荷重(A):0.8L以下第2荷重(B):1.2M以上引张弹簧荷重:P=kδ+Pi初张力:Pi=(πd4G)/(800D2)弹簧定数:K=(Gd4)/(8D3Na)弯曲应力:τ=(8DP)/(πd3)×k自由长:L0=d(N+1)+2.2(D-d)(安全确认)扭转应力:容许限界以下弯曲应力:容许限界以下初张力的减少:(最大引张时)扭力弹簧(臂长度的场合)弹簧定数不清:kTd=(Ed4)/[3667D×N+389(a1+a2)]荷重:P=(kTd×φd)/R弯曲应力:σ=(Ed×φd)/(360D×N)σ=(32P×R)/(πd3)×kb(安全确认):kb=(4C2–C-1)/[4C(C-1)]弯曲应力:容许限界以下4.1、弹簧设计使用的基本公式4.1.2、有初始张力的拉伸弹簧+4.2、设计弹簧时应考虑的因素G压缩弹簧分别表示螺旋两端的端部磨平圈数图a-c中闭口型,X1=X2=1图(g4~22为0.83以上。

弹簧设计规范(全)

弹簧设计规范一、弹簧的功能弹簧是一种弹性元件,由于材料的弹性和弹簧的结构特点,它具有多次重复地随外栽荷的大小而做相应的弹性变形,卸载后立即恢复原状的特性。

很多机械正是利用弹簧的这一特点来满足特殊要求的。

其主要功能有:⑴、减振和缓冲,如车辆的悬挂弹簧,各种缓冲器和弹性联轴器中的弹簧等。

⑵、测力,如测力器和弹簧秤的弹簧等。

⑶、储存及输出能量,如钟表弹簧,枪栓弹簧,仪表和自动控制机构上的原动弹簧等。

⑷、控制运动,如控制弹簧门关闭的弹簧,离合器、制动器上的弹簧,控制内燃机气缸阀门开启的弹簧等。

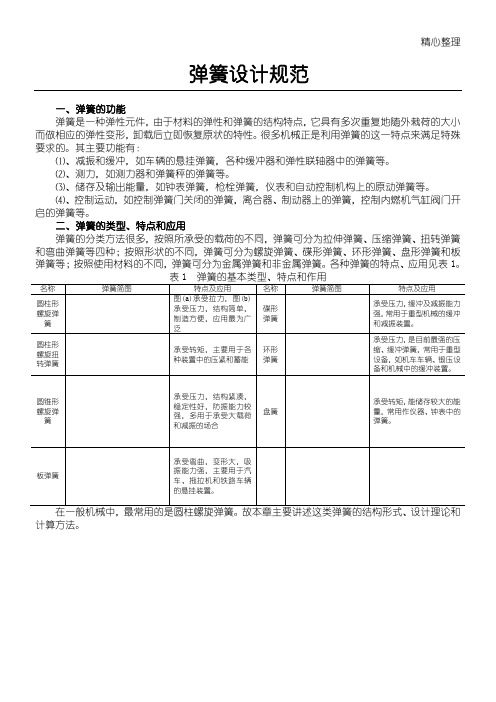

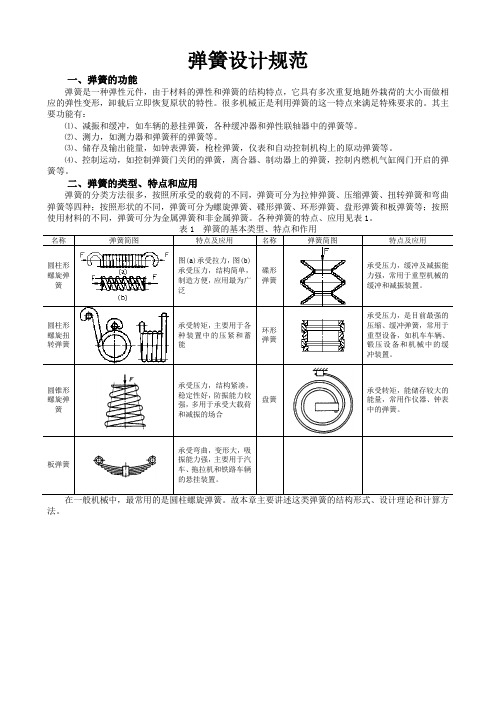

二、弹簧的类型、特点和应用弹簧的分类方法很多,按照所承受的载荷的不同,弹簧可分为拉伸弹簧、压缩弹簧、扭转弹簧和弯曲弹簧等四种;按照形状的不同,弹簧可分为螺旋弹簧、碟形弹簧、环形弹簧、盘形弹簧和板弹簧等;按照使用材料的不同,弹簧可分为金属弹簧和非金属弹簧。

各种弹簧的特点、应用见表1。

表1 弹簧的基本类型、特点和作用名称弹簧简图特点及应用名称弹簧简图特点及应用圆柱形螺旋弹簧图(a)承受拉力,图(b)承受压力,结构简单,制造方便,应用最为广泛碟形弹簧承受压力,缓冲及减振能力强,常用于重型机械的缓冲和减振装置。

圆柱形螺旋扭转弹簧承受转矩,主要用于各种装置中的压紧和蓄能环形弹簧承受压力,是目前最强的压缩、缓冲弹簧,常用于重型设备,如机车车辆、锻压设备和机械中的缓冲装置。

圆锥形螺旋弹簧承受压力,结构紧凑,稳定性好,防振能力较强,多用于承受大载荷和减振的场合盘簧承受转矩,能储存较大的能量,常用作仪器、钟表中的弹簧。

板弹簧承受弯曲,变形大,吸振能力强,主要用于汽车、拖拉机和铁路车辆的悬挂装置。

法。

三、弹簧使用的材料及其用途弹簧钢的的主要性能要求是高强度和高屈服极限和疲劳极限,所以弹簧钢材用较高的含碳量。

但是碳素钢的淬透性较差,所以在对于截面较大的弹簧必须使用合金钢。

合金弹簧钢中的主要合金元素是硅和锰,他们可以增强钢的淬透性和屈强比。

标准弹簧规格

标准弹簧规格弹簧是一种利用弹性来工作的机械零件。

用弹性材料制成的零件在外力作用下发生形变,除去外力后又恢复原状。

亦作" 弹簧 "。

一般用弹簧钢制成。

弹簧的种类复杂多样,按形状分,主要有螺旋弹簧、涡卷弹簧、板弹簧、异型弹簧等。

在中国九十年以前,弹簧行业只有很少的专业生产弹簧的机械设备,随着弹簧市场的越来越大,逐渐的专业弹簧设备企业也走进中国,如台湾的东北弹簧机械(EN侨鼎),光弘(KHM),洛阳的显恒数控等逐渐占领了主流弹簧生产市场。

东北的EN502万能机,是采用专有的机械机构,方便快捷的生产各种弹簧,异型弹性元件。

光弘的设备是生产压簧和拉簧的高速设备。

在国外也有很多专业弹簧设备制造商如瓦菲奥斯,MEC等。

目前国内生产大型弹簧数控热卷机还是空白。

CB* 3064-79气控弹簧拖钩CB* 3262-1986金属弹簧吊架CB* 390-76弹簧减震器CB/Z 144-1976圆柱螺旋弹簧的设计与计算CB/Z 144-76圆柱螺旋弹簧的设计与计算CB 3064-1979气控弹簧拖钩CB/T 3504-1993船用柴油机螺旋弹簧修理技术要求CB 390-1976弹簧减震器CB/T 637-1995弹簧拖钩CB 705-1968柴油机气门弹簧技术条件CB 705-68柴油机气门弹簧技术条件CB 788-1974无弹簧拖钩DBl2/046.58-2008机车车辆弹簧件单位产量综合能耗计算方法及限额FZ/T 92036-2007弹簧加压摇架FZ/T 94015-1993梭子用底板弹簧GA 289-2009警用服饰弹簧卡扣GB/T 11884-2008弹簧度盘秤GB/T 1222-2007弹簧钢GB/T 12243-2005弹簧直接载荷式安全阀GB/T 1239.1-2009 冷卷圆柱螺旋弹簧技术条件第1部分:拉伸弹簧GB/T 1239.2-2009 冷卷圆柱螺旋弹簧技术条件第2部分:压缩弹簧GB/T 1239.3-2009 冷卷圆柱螺旋弹簧技术条件第3部分:扭转弹簧GB/T 13061-1991汽车悬架用空气弹簧橡胶气囊GB/T 1358-2009 圆柱螺旋弹簧尺寸系列GB/T 13828-2009 多股圆柱螺旋弹簧GB/T 16947-2009螺旋弹簧疲劳试验规范GB 17927-1999软体家具弹簧软床垫和沙发抗引燃特性的评定GB/T 1805-2001弹簧术语GB/T 18983-2003油淬火回火弹簧钢丝GB/T 19382.2-2003纺织机械与附件圆柱形条筒第2部分:弹簧托盘GB/T 1972-2005碟形弹簧GB/T 1973.1-2005小型圆柱螺旋弹簧技术条件GB/T 1973.2-2005小型圆柱螺旋拉伸弹簧尺寸及参数GB/T 1973.3-2005小型圆柱螺旋压缩弹簧尺寸及参数GB/T 19831.1-2005石油天然气工业套管扶正器第1部分弓形弹簧套管扶正器GB/T 19844-2005钢板弹簧GB/T 20215-2006计时仪器手表壳非弹簧表带栓型连接尺寸GB/T 2088-2009 普通圆柱螺旋拉伸弹簧尺寸及参数国家质量监督检验检.GB/T 2089-2009 普通圆柱螺旋压缩弹簧尺寸及参数(两端圈并紧磨平或制扁)GB/T 20914.1-2007冲模氮气弹簧第1部分:通用规格GB/T 20914.2-2007冲模氮气弹簧第2部分:附件规格GB/T 20915.1-2007冲模弹性体压缩弹簧第1部分:通用规格GB/T 20915.2-2007冲模弹性体压缩弹簧第2部分:附件规格GB/T 23925-2009三轮汽车和低速货车钢板弹簧GB/T 23934-2009热卷圆柱螺旋压缩弹簧技术条件GB/T 23935-2009圆柱螺旋弹簧设计计算GB/T 24470-2009 中凹形弹簧数控技术条件GB/T 24472-2009 数控袋装弹簧胶粘机技术条件。

弹簧弹力标准

弹簧弹力标准在工程设计和制造过程中,弹簧是一种非常常用的元件,具有很强的弹性和弹力。

弹簧的质量和性能直接关系到整个机械设备的使用效果和安全性。

因此,为了保证弹簧的质量和性能,制定了弹簧弹力标准。

弹簧弹力标准是指针对弹簧的力学性能和弹性特性所制定的一系列标准规范,包括弹簧的材质、尺寸、加工工艺和测试方法等内容。

本文将详细介绍弹簧弹力标准的相关内容,探讨其在弹簧设计和生产中的作用和意义。

首先,弹簧是一种能够吸收和释放能量的弹性元件,广泛应用于机械设备、汽车、航空航天等领域。

不同类型的弹簧在使用过程中需要承受不同的力学负荷,因此对弹簧的弹力性能和质量要求也不同。

为了满足不同工程需求,制定了一系列弹簧弹力标准,包括国际标准、行业标准和企业标准等。

这些标准规定了弹簧的材质选择、尺寸设计、加工工艺、表面处理和质量检测等方面的要求,有利于统一和规范弹簧的设计和制造,确保产品的质量和性能稳定。

弹簧弹力标准的制定是基于弹簧的力学特性和工程应用需求的研究成果。

在弹簧设计和生产过程中,需要根据具体的工程要求选择适当的弹簧类型和规格,并严格按照标准要求进行设计和制造。

只有符合标准规范的弹簧产品才能够保证其质量和性能稳定,确保设备的正常运行和安全性。

弹簧弹力标准的内容主要包括以下几个方面:首先是弹簧的材质选择和性能要求。

不同的弹簧材质具有不同的弹性模量和屈服强度,对弹簧的质量和性能有着重要影响。

标准规定了各种弹簧材质的力学性能指标和化学成分要求,以确保弹簧具有足够的弹力和耐久性。

其次是弹簧的尺寸设计和几何形状。

弹簧的截面形状、绕制方式和拉伸长度等参数对其弹力性能和特性有着重要影响,需要根据具体工程要求进行设计和选择。

标准规定了各种类型弹簧的尺寸范围和公差要求,保证弹簧在使用过程中具有稳定的弹性力学性能。

此外,弹簧的加工工艺和热处理处理也是弹簧弹力标准所关注的内容。

弹簧在制造过程中需要经过多道加工和热处理工艺才能达到设计要求的力学性能,标准规定了弹簧的加工工艺和热处理参数,确保产品具有良好的力学性能和表面质量。

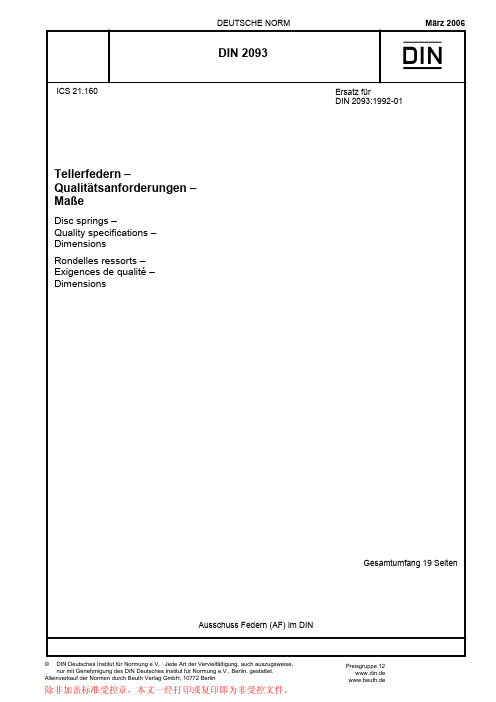

【德国标准】DIN 2093-2006 盘形弹簧.质量规范.尺寸

März 2006DEUTSCHE NORMAusschuss Federn (AF) im DINDIN Deutsches Institut für Normung e.V. · Jede Art der Vervielfältigung, auch auszugsweise, ICS 21.160DDIN 2093Tellerfedern –Qualitätsanforderungen –MaßeDisc springs –Quality specifications –DimensionsRondelles ressorts –Exigences de qualité –Dimensions©Ersatz fürDIN 2093:1992-01Gesamtumfang 19 SeitenDIN 2093:2006-032VorwortDiese Norm wurde vom Ausschuss Federn (AF) im DIN Deutsches Institut für Normung e. V. erarbeitet. ÄnderungenGegenüber DIN 2093:1992-01 wurden folgende Änderungen vorgenommen:a) im Bezeichnungsbeispiel in Abschnitt 4 wurden die Ergänzungen für gedrehte (G) und feingeschnitteneHerstellung (F) nicht mit aufgenommen; b) in Abschnitt 4 wurde die Gliederung der Reihen A, B und C nach dem Verhältnis h 0/t zusammengefasst; c) in Abschnitt 7 ergeben sich für die Prüfkraft t F und für die Spannungen OM III II σσσ,,neue rechnerischeWerte; d) die redaktionelle Gestaltung dieses Dokuments wurde an die dafür geltenden Regeln angepasst. Größen,Einheiten, Symbole und mathematische Zeichen wurden an das Internationale Einheitensystem (SI) nach ISO 31 angepasst.Frühere AusgabenDIN 2093: 1957-07, 1967-04, 1978-04, 1990-09, 1992-011 AnwendungsbereichIn dieser Norm sind alle Anforderungen zusammengestellt, die Tellerfedern erfüllen müssen, damit ihre Funk-tion sichergestellt ist. Es sind dies, neben den Anforderungen an Werkstoff und Fertigungsart, die Maß- und Krafttoleranzen, die Dauer- und Zeitfestigkeitsanforderungen sowie die Relaxationswerte bei statischer Bean-spruchung.Bei allen diesen Angaben handelt es sich um Mindestanforderungen. Darüber hinaus enthält dieses Dokument drei Maßreihen von Tellerfedern.2 Normative VerweisungenDie folgenden zitierten Dokumente sind für die Anwendung dieses Dokuments erforderlich. Bei datierten Verweisungen gilt nur die in Bezug genommene Ausgabe. Bei undatierten Verweisungen gilt die letzte Ausgabe des in Bezug genommenen Dokuments (einschließlich aller Änderungen). DIN 2092:2006, Tellerfedern — BerechnungDIN 50969, Beständigkeit hochfester Bauteile aus Stahl gegen wasserstoffinduzierten Sprödbruch; Nachweis durch Verspannungsprüfung sowie vorbeugende MaßnahmenDIN EN 1654, Kupfer- und Kupferlegierungen — Bänder für Federn und SteckverbinderDIN 2093:2006-03DIN EN 10083-1, Vergütungsstähle — Teil 1: Technische Lieferbedingungen für Edelstähle1)DIN EN 10083-2, Vergütungsstähle — Teil 2: Technische Lieferbedingungen für unlegierte Stähle) 1)DIN EN 10083-3, Vergütungsstähle — Teil 3: Technische Lieferbedingungen für Borstähle1)DIN EN 10089, Warmgewalzte Stähle für vergütbare Federn — Technische LieferbedingungenDIN EN 10132-4, Kaltband aus Stahl für eine Wärmebehandlung — Technische Lieferbedingungen — Teil 4: Federstähle und andere AnwendungenDIN EN 10151, Federband aus nichtrostenden Stählen — Technische LieferbedingungenDIN EN ISO 3269, Mechanische Verbindungselemente — AnnahmeprüfungDIN EN ISO 6507-1, Metallische Werkstoffe — Härteprüfung nach Vickers — Teil 1: PrüfverfahrenDIN EN ISO 6507-2, Metallische Werkstoffe — Härteprüfung nach Vickers — Teil 2: Prüfverfahren der Prüf-maschinenDIN EN ISO 6507-2 Beiblatt 1, Metallische Werkstoffe — Härteprüfung nach Vickers — Teil 2: Prüfung der Prüfmaschinen; Empfehlungen zur Prüfung und zur Ausführung von Prüfmaschine und Eindringstempel1)DIN EN ISO 6507-3, Metallische Werkstoffe — Härteprüfung nach Vickers — Teil 3: Kalibrierung von Härte-vergleichsplattenDIN EN ISO 6507-4, Metallische Werkstoffe — Härteprüfung nach Vickers — Teil 4: Tabellen zur Bestimmung der HärtewerteDIN EN ISO 6508-1, Metallische Werkstoffe — Härteprüfung nach Rockwell (Skalen A, B, C, D, E, F, G, H, K, N, T) — Teil 1: PrüfverfahrenDIN EN ISO 6508-1 Berichtigung 1, Berichtigung zu DIN EN ISO 6508-1:1999-101)DIN EN ISO 6508-2, Metallische Werkstoffe — Härteprüfung nach Vickers — Teil 2: Prüfung der Prüf-maschinenDIN EN ISO 6508-2 Beiblatt 1, Metallische Werkstoffe — Härteprüfung nach Vickers — Teil 2: Prüfung der Prüfmaschinen; Empfehlungen zur Prüfung und zur Ausführung von Prüfmaschine und Eindringstempel1)DIN EN ISO 6508-3, Metallische Werkstoffe — Härteprüfung nach Rockwell (Skalen A, B, C, D, E, F, G, H, K N, T) — Teil 3: Kalibrierung von Härtevergleichsplatten1)DIN EN ISO 6508-3 Beiblatt 1, Metallische Werkstoffe — Härteprüfung nach Rockwell (Skalen A, B, C, D, E, F, G, H, K N, T) — Teil 3: Kalibrierung von Härtevergleichsplatten; Beispiel für die Ausführung von Härte-vergleichsplatten1)1) Neuausgabe in Vorbereitung (zz. Entwurf)3DIN 2093:2006-0343 BegriffeTellerfedern sind in Achsrichtung belastbare kegelförmige Ringscheiben, die als Einzeltellerfedern oder kombiniert zu Federpaketen oder Federsäulen sowohl ruhend als auch schwingend beansprucht werden können. Sie werden mit und ohne Auflageflächen gefertigt.Tellerfedern werden gegliedert in drei Gruppen und drei Reihen. Die Gliederung nach Gruppen definiert die Fertigungsart, bedingt durch die Materialdicke. Die Gliederung in Reihen berücksichtigt die Feder-charakteristik in Form des h 0/t-Verhältnisses.4 Maße und Bezeichnungen4.1 Allgemeinesa) ohne Auflagefläche: b) mit Auflagefläche:Gruppe 1 Gruppe 3Gruppe 2Bild 1 — Querschnitte von Tellerfedern der Gruppen 1 und 2 sowie Gruppe 3Bezeichnung einer Tellerfeder der Reihe A mit Außendurchmesser e D = 40 mm:Tellerfeder DIN 2093 — A 404.2 GruppeneinteilungGruppe tMit Auflageflächen und reduzierter Tellerfederdicke1< 1,25 nein 2 1,25 ≤ t ≤ 6 nein 3> 6 < t ≤ 14ja4.3 ReiheneinteilungReiheh 0/tA ~ 0,40B ~ 0,75C ~ 1,30DIN 2093:2006-0355 Formelzeichen, Einheiten und BenennungenFormelzeichen EinheitBenennunge D mm Außendurchmesser i D mm Innendurchmesser 0D mmDurchmesser des StülpmittelpunktkreisesE MPa ElastizitätsmodulF N Federkraft c F N Errechnete Federkraft bei Planlage t F NPrüfkraft bei Länge t L bzw. t lF ∆ N Kraftabfall (Relaxation) 0Lmm Länge der unbelasteten Tellerfedersäule oder des unbelastetenTellerfederpaketesc L mm Theoretische Länge der Tellerfedersäule oder des Tellerfeder-paketes in Planlage N Anzahl der Lastspiele bis zum Bruch R N/mm FederrateWNmm Federungsarbeit 0hmm Rechnerischer Federweg bis zur Planlage der Tellerfedern ohneAuflageflächen t l h −=00 0h ′ mm Rechnerischer Federweg bis zur Planlage der Tellerfedern mit Auf-lageflächen t l h ′−=′00i Anzahl der wechselsinnig zu einer Säule aneinander gereihtenEinzeltellerfedern oder Federpakete0l mm Bauhöhe der unbelasteten Einzeltellerfeder t lmm Prüflänge der Tellerfeder 0075,0h l l t −= smm Federweg der Einzeltellerfeder...,,321s s s mm Federwege, zugeordnet den Federkräften ...,,321F F Ftmm Dicke der Tellerfeder't mmReduzierte Dicke der Tellerfeder mit Auflageflächen (Gruppe 3)µPoisson-Zahl σMPa Rechnerische Spannung OM III II σσσ,, MPa Rechnerische Spannung für die Stellen II , III , OM (siehe Bild 1) h σ MPaHubspannung, zugeordnet dem Arbeitsweg bei Tellerfedern mitDauerschwingbeanspruchungO σ MPa Oberspannung der Dauerschwingfestigkeit U σMPa Unterspannung der DauerschwingfestigkeitU O H σσσ−=MPa DauerhubfestigkeitPTheoretischer Stülpmittelpunkt des Tellerfederquerschnitts (sieheBild 1)',V V Hebelarme a Rmittlere RautiefeDIN 2093:2006-0366 TellerfederwerkstoffeWahlweise Stähle nach DIN EN 10083, DIN EN 10089 und DIN EN 10132-4, jedoch C-Stähle nur für Tellerfedern der Gruppe 1 zulässig (siehe auch Tabelle 4).ANMERKUNGBei Tellerfedern aus obigen Stählen wird mit einem Elastizitätsmodul E = 206 000 MPa gerechnet.Bei der Anwendung dieses Dokuments auf andere Werkstoffe, z. B. nichtrostender Federstahl nach DIN EN 10151, Kupferlegierungen (Federbronze) nach DIN EN 1654, muss zum Teil mit einem anderen Elastizitätsmodul und anderen Festigkeitswerten gerechnet werden. Die in den Tabellen 1 bis 3 angegebenen Werte für F und σ gelten dann nicht mehr. In diesem Fall wird eine Rücksprache mit dem Federnhersteller empfohlen.7 Tellerfederabmessungen, Nenngrößen, rechnerische Werte7.1 Reihe ATellerfedern mitt D e ≈ 18; th0 ≈ 0,4; E = 206 000 MPa; µ = 0,3 Tabelle 1D eD it bzw. (t ')ah 0 l 0 F tl t σIII bσOMGruppeh12 H12s ≈ 0,75 h 0 s = h 0 8 4,2 0,4 0,2 0,6 210 0,45 1 218 −1 605 10 5,2 0,5 0,25 0,75 325 0,56 1 218 −1 595 12,5 6,2 0,7 0,3 1 660 0,77 1 382 −1 666 14 7,2 0,8 0,3 1,1 7970,871 308 −1 551 16 8,2 0,9 0,35 1,25 1 013 0,99 1 301 −1 555 18 9,2 1 0,4 1,4 1 254 1,1 1 295 −1 558 120 10,2 1,1 0,45 1,55 1 521 1,21 1 290 −1 560 22,5 11,2 1,25 0,5 1,75 1 929 1,37 1 296 −1 534 25 12,2 1,5 0,55 2,05 2 926 1,64 1 419 −1 562 28 14,2 1,5 0,65 2,15 2 841 1,66 1 274 −1 562 31,5 16,3 1,75 0,7 2,45 3 871 1,92 1 296 −1 570 35,5 18,3 2 0,8 2,8 5 187 2,2 1 332 −1 611 40 20,4 2,25 0,9 3,15 6 500 2,47 1 328 −1 595 45 22,4 2,5 1 3,5 7 716 2,75 1 296 −1 534 50 25,4 3 1,1 4,1 11 976 3,27 1 418 −1 659 56 28,5 3 1,3 4,3 11 388 3,32 1 274 −1 565 63 313,51,4 4,9 15 025 3,85 1 296 −1 524 71 36 4 1,6 5,6 20 535 4,4 1 332 −1 594 80 41 5 1,7 6,7 33 559 5,42 1 453 −1 679 90 46 5 2 7 31 354 5,5 1 295 −1 558 100 51 6 2,2 8,2 48 022 6,55 1 418 −1 663 2112 57 6 2,5 8,5 43 707 6,62 1 239 −1 505 125 64 8 (7,5) 2,6 10,6 85 926 8,65 1 326−1 708 140 72 8 (7,5) 3,211,285 251 8,8 1 284c −1 675 160 82 10 (9,4) 3,5 13,5 138 331 10,87 1 338−1 753 180 92 10 (9,4)414125 417 111 201c −1 576 200 102 12 (11,25) 4,2 16,2 183 020 13,05 1 227 −1 611 225 112 12 (11,25) 5 17 171 016 13,25 1 137c −1 489 3250127 14 (13,1) 5,6 19,6 248 828 15,41 221c−1 596a Angegeben sind jeweils die Nenngrößen der Dicke der Tellerfeder t . Bei Tellerfedern mit Auflageflächen (siehe Abschnitt 4,Gruppe 3) wird, um die vorgeschriebene Federkraft F bei s ≈ 0,75 h 0 zu erreichen, die Dicke der Tellerfeder vom Herstellerverringert, bei Federn der Reihen A und B auf t ' ≈ 0,94 · t und bei Reihe C auf t ' ≈ 0,96 · t .b Größte rechnerische Zugspannung an der Unterseite der Tellerfeder.c Größte Zugspannung an Stelle III .DIN 2093:2006-0377.2 Reihe BTellerfedern mitt D e ≈ 28; th0 ≈ 0,75; E = 206 000 MPa; µ = 0,3 Tabelle 2D eD it bzw. (t ')ah 0l 0F tl tσIIIσOMGruppeh12 H12s ≈ 0,75 h 0s = h 0 8 4,2 0,3 0,25 0,55 118 0,36 1 312−1 505 10 5,2 0,4 0,3 0,7 209 0,47 1 281 −1 531 12,5 6,2 0,5 0,35 0,85 294 0,59 1 114 −1 388 14 7,2 0,5 0,4 0,9 279 0,6 1 101 −1 293 16 8,2 0,6 0,45 1,05 410 0,71 1 109 −1 333 18 9,2 0,7 0,5 1,2 566 0,82 1 114 −1 363 20 10,2 0,8 0,55 1,35 748 0,94 1 118 −1 386 22,5 11,2 0,8 0,65 1,45 707 0,96 1 079 −1 276 25 12,2 0,9 0,7 1,6 862 1,07 1 023 −1 238 128 14,2 1 0,8 1,8 1 107 1,2 1 086 −1 282 31,5 16,3 1,25 0,9 2,15 1 913 1,47 1 187 −1 442 35,5 18,3 1,25 1 2,25 1 699 1,5 1 073 −1 258 40 20,4 1,5 1,15 2,65 2 622 1,79 1 136 −1 359 45 22,4 1,75 1,3 3,05 3 646 2,07 1 144 −1 396 50 25,4 2 1,4 3,4 4 762 2,35 1 140 −1 408 56 28,5 2 1,6 3,6 4 438 2,4 1 092 −1 284 63 31 2,5 1,75 4,25 7 189 2,94 1 088 −1 360 71 36 2,5 2 4,5 6 725 3 1 055 −1 246 80 41 3 2,3 5,3 10 518 3,57 1 142 −1 363 90 46 3,5 2,5 6 14 161 4,12 1 114 −1 363 100 51 3,5 2,8 6,3 13 070 4,2 1 049 −1 235 112 57 4 3,2 7,2 17 752 4,8 1 090 −1 284 125 64 5 3,5 8,5 29 908 5,87 1 149 −1 415 140 72 5 4 9 27 920 6 1 101 −1 293 160 82 6 4,5 10,5 41 008 7,12 1 109 −1 333 2180 92 6 5,1 11,1 37 502 7,27 1 035 −1 192 200 102 8 (7,5) 5,6 13,6 76 378 9,4 1 254 −1 409 225 112 8 (7,5) 6,5 14,5 70 749 9,62 1 176 −1 267 3250127 10 (9,4) 7 17 119 050 11,751 244−1 406aAngegeben sind jeweils die Nenngrößen der Dicke der Tellerfeder t . Bei Tellerfedern mit Auflageflächen (siehe Abschnitt 4, Gruppe 3) wird, um die vorgeschriebene Federkraft F bei s ≈ 0,75 h 0 zu erreichen, die Dicke der Tellerfeder vom Hersteller verringert, bei Federn der Reihen A und B auf t ' ≈ 0,94 · t und bei Reihe C auf t ' ≈ 0,96 · t .DIN 2093:2006-0387.3 Reihe CTellerfedern mitt D e ≈ 40; th0 ≈ 1,3; E = 206 000 MPa; µ = 0,3 Tabelle 3D e D it bzw. (t ')ah 0l 0F tl tσIII σOMGruppeh12 H12s ≈ 0,75 h 0s = h 0 8 4,2 0,2 0,25 0,45 39 0,26 1 034 −1 003 10 5,2 0,25 0,3 0,55 58 0,32 965 − 957 12,5 6,2 0,35 0,45 0,8 151 0,46 1 278 −1 250 14 7,2 0,35 0,45 0,8 123 0,46 1 055 −1 018 16 8,2 0,4 0,5 0,9 154 0,52 1 009 − 988 18 9,2 0,45 0,6 1,05 214 0,6 1 106 −1 052 20 10,2 0,5 0,65 1,15 254 0,66 1 063 −1 024 22,5 11,2 0,6 0,8 1,4 426 0,8 1 227 −1 178 25 12,2 0,7 0,9 1,6 600 0,92 1 259 −1 238 28 14,2 0,8 1 1,8 801 1,05 1 304 −1 282 31,5 16,3 0,8 1,05 1,85 687 1,06 1 130 −1 077 35,5 18,3 0,9 1,15 2,05 832 1,19 1 078 −1 042 140 20,4 1 1,3 2,3 1 017 1,32 1 063 −1 024 45 22,4 1,25 1,6 2,85 1 891 1,65 1 253 −1 227 50 25,4 1,25 1,6 2,85 1 550 1,65 1 035 −1 006 56 28,5 1,5 1,95 3,45 2 622 1,99 1 218 −1 174 63 31 1,8 2,35 4,15 4 238 2,39 1 351 −1 315 71 36 2 2,6 4,6 5 144 2,65 1 342 −1 295 80 41 2,25 2,95 5,2 6 613 2,99 1 370 −1 311 90 46 2,5 3,2 5,7 7 684 3,3 1 286 −1 246 100 51 2,7 3,5 6,2 8 609 3,57 1 235 −1 191 112 57 3 3,9 6,9 10 489 3,97 1 218 −1 174 12564 3,5 4,5 8 15 416 4,62 1 318 −1 273 140 72 3,8 4,9 8,7 17 195 5,02 1 249 −1 203 160 82 4,3 5,6 9,9 21 843 5,7 1 238 −1 189 180 92 4,8 6,2 11 26 442 6,35 1 201 −1 159 2200 102 5,5 7 12,5 36 111 7,25 1 247 −1 213 225 112 6,5 (6,2) 7,1 13,6 44 580 8,27 1 137 −1 119 3250127 7 (6,7) 7,8 14,8 50 466 8,95 1 116−1 086aAngegeben sind jeweils die Nenngrößen der Dicke der Tellerfeder t . Bei Tellerfedern mit Auflageflächen (sieheAbschnitt 4, Gruppe 3) wird, um die vorgeschriebene Federkraft F bei s ≈ 0,75 h 0 zu erreichen, die Dicke der Tellerfeder vom Hersteller verringert, bei Federn der Reihen A und B auf t ' ≈ 0,94 · t und bei Reihe C auf t ' ≈ 0,96 · t .DIN 2093:2006-0398 Herstellung8.1 FormgebungZur Herstellung der Tellerfedern sind nachfolgende Formgebungsverfahren vorgeschrieben:Tabelle 4 — Vorgeschriebene FormgebungsverfahrenGruppe Formgebungsverfahren Oberflächen aOber- und Unterseiteµm Oberflächen aInnen- und AußenrandµmWerkstoff nach1Stanzen, Kaltformen, Kantenrunden R a < 3,2R a < 12,5DIN EN 10132-4R a < 6,3 R a < 6,3DIN EN 10132-42Stanzen b , Kaltformen,Drehen D e und D i Kantenrunden oderFeinschneiden c , Kaltformen, KantenrundenR a < 6,3 R a < 3,2DIN EN 10132-4R a < 12,5 R a < 12,5DIN EN 10083 DIN EN 10089R a < 12,5 R a < 12,5DIN EN 10132-43Kalt- oder Warmformen, allseits drehen, Kanten runden oder Stanzen b , Kaltformen,Drehen D e und D i Kantenrunden oderFeinschneiden c , Kaltformen, KantenrundenR a < 12,5 R a < 12,5DIN EN 10132-4a Diese Angaben gelten nicht für kugelgestrahlte Tellerferdern.b Stanzen ohne Drehen von D e und D i ist nicht zulässig. cFeinschneiden nach VDI-Richtlinie 2906 Blatt 5: Glattschnittanteil min. 75 % Einrissklasse 2schalenförmiger Abriss max. 25 %8.2 WärmebehandlungUm gute Dauerfestigkeitswerte bei geringer Relaxation zu erreichen, muss die Härte der Tellerfedern inner-halb der Grenzwerte 42 HRC bis 52 HRC liegen.Bei Tellerfedern der Gruppe 1 ist die Härte nach Vickers (425 HV10 bis 510 HV10) zu messen. Die Entkohlungstiefe darf nach dem Vergüten 3 % der Tellerfederdicke nicht überschreiten.DIN 2093:2006-038.3 KugelstrahlenZur weiteren Steigerung der Schwingfestigkeit gegenüber den Angaben in den Bildern 5 bis 7 empfiehlt sich ein fachgerechtes Kugelstrahlen.Diese Zusatzbehandlung ist zwischen Kunde und Hersteller zu vereinbaren.8.4 VorsetzenJede Tellerfeder muss nach der Wärmebehandlung durch Drücken bis Planlage vorgesetzt werden. Nach dem Belasten mit der doppelten Prüfkraft F t müssen die in Tabelle 6 angegebenen Toleranzen für die Feder-kraft eingehalten werden.8.5 Oberflächen- und KorrosionsschutzDie Oberfläche muss frei von Fehlern, z. B. Narben, Rissen und Korrosion, sein.Der Korrosionsschutz richtet sich nach dem Verwendungszweck der Tellerfedern. Er kann erreicht werden durch Phosphatieren, Brünieren oder durch Aufbringen metallischer Schutzüberzüge, z. B. Zink, Nickel usw.; dies ist zu vereinbaren.Bei den heute bekannten Verfahren zur Abscheidung von Metallüberzügen aus wässrigen Lösungen ist bei Tellerfedern ein wasserstoffinduzierter Sprödbruch nicht mit Sicherheit auszuschließen. Bei Teilen mit Härte ab 40 HRC besteht sogar eine erhöhte Sprödbruchgefahr. Deshalb sind hier in Bezug auf Werkstoffauswahl, mechanische Bearbeitung, Wärme- und Oberflächenbehandlung besondere Maßnahmen erforderlich, siehe z. B. DIN 50969. Bei Bestellung von galvanisch oberflächengeschützten Tellerfedern wird deshalb eine Rück-sprache mit dem Federnhersteller empfohlen.Bei schwingungsbeanspruchten Tellerfedern sollten galvanische Verfahren vermieden und solche Verfahren angewendet werden, bei denen nachteilige Auswirkungen nicht auftreten.Standard-Korrosionsschutz ist phosphatiert und geölt.9 Toleranzen9.1 DurchmessertoleranzenD e: Toleranzfeld h12Koaxialität für D e≤ 50 : 2 · IT11Koaxialität für D e> 50 : 2 · IT12D i: Toleranzfeld H12109.2 Toleranzen für die Dicke der TellerfederTabelle 5Gruppe t Grenzabmaße0,2 ≤ t ≤ 0,6 02,006,0+− 10,6 < t < 1,2503,009,0+− 1,25 ≤ t ≤ 3,8 04,012,0+− 2 3,8 < t < 6,0 05,015,0+− 36,0 < t ≤ 14,0± 0,109.3 Toleranzen für die Bauhöhe l 0Tabelle 6Gruppe t Grenzabmaße1t < 1,2510,005,0+− 1,25 ≤ t ≤ 2,015,008,0+− 2,0 < t ≤ 3,0 20,010,0+−23,0 < t ≤ 6,030,015,0+− 36,0 < t ≤ 14,0± 0,309.4 Toleranzen für die Federkraft9.4.1 EinzelfederDie Federkraft F t wird an der Tellerfeder beim Nennwert der Höhe l t = l 0 − 0,75 h 0 geprüft. Gemessen wird beim Belasten der Feder. Die Tellerfedern sind zwischen planparallelen Druckplatten unter Verwendung eines geeigneten Schmiermittels zu prüfen. Die Druckplatten müssen gehärtet, geschliffen und poliert sein.Tabelle 7Gruppe tToleranzen für die Federkraft F t bei Prüflänge l t = l 0 − 0,75 h 0%1 t < 1,25255,7+− 1,25 ≤ t ≤ 3,0 155,7+− 2 3,0 < t ≤ 6,0 105+− 36,0 < t ≤ 14,0± 5Zur Einhaltung der vorgeschriebenen Krafttoleranzen kann eine Überschreibung der Bauhöhen- und der Dickentoleranz als Fertigungsausgleich erforderlich sein.9.4.2 FedersäuleBild 2 — Belastungs- und Entlastungskennlinie bei der SäulenprüfungDie Überprüfung der Kraftabweichung zwischen Be- und Entlastungskennlinie wird mit einer Federsäule aus 10 wechselsinnig aneinander gereihten Einzeltellerfedern durchgeführt.Vor der Prüfung ist die Federsäule mit der doppelten Federkraft F t zusammenzudrücken. Die Federn müssen auf einem Führungsbolzen nach Abschnitt 13 geführt sein. Das Spiel zwischen Führungsbolzen und Teller-feder ist Tabelle 9 zu entnehmen. Die Druckplatten müssen den Bedingungen des Abschnittes 9.4.1 ent-sprechen.Bei L t = L0− 7,5 h0 muss die Federkraft der Entlastungskennlinie mindestens den in Tabelle 8 angegebenen prozentualen Anteil der Federkraft der jeweiligen Belastungskennlinie erreichen (siehe auch Bild 2).Tabelle 8 — Mindestwert der Entlastungskraft in % der Belastungskraft bei L tReiheGruppeA B C1 90 852 92,5 87,53 95 90 9.5 Spiel zwischen Führungselementen und TellerfedernZur Führung von Tellerfedern ist ein Führungselement erforderlich. Bei zu bevorzugender Innenführung ist ein Führungsbolzen, bei Außenführung eine Führungshülse zu verwenden.Tabelle 9 — Empfohlenes Spiel zwischen Führungselementen und TellerfedernD i bzw. D e Gesamtführungsspielbis 16 0,2über 16 bis 20 0,3über 20 bis 26 0,4über 26 bis 31,5 0,5über 31,5 bis 50 0,6über 50 bis 80 0,8über 80 bis 140 1,0über 140 bis 250 1,610 Kriechen und RelaxationJede Feder erleidet unter Belastung im Laufe der Zeit eine Einbuße an Federkraft, die sich je nach Belas-tungsart der Feder als Kriechen oder als Relaxation bemerkbar machen kann. Für beide ist die Spannungs-verteilung über dem Querschnitt maßgebend. Ihr Einfluss kann über die rechnerische Spannung σOM abge-schätzt werden (siehe DIN 2092, Abschnitt 10).Von Kriechen spricht man, wenn die mit einer konstanten Kraft belastete Feder im Laufe der Zeit einen zu-sätzlichen Höhenverlust ∆l erleidet. Von Relaxation spricht man, wenn die Feder auf eine konstante Höhe zu-sammengedrückt ist und sich im Laufe der Zeit ein Kraftabfall ∆F bemerkbar macht.Bei statisch beanspruchten Tellerfedern sollte die Relaxation die in den Bildern 3 und 4 dargestellten Richt-werte nicht überschreiten.Bild 3 — Richtwerte für die Relaxation für Tellerfedern aus C-Stählen nach DIN EN 10132-4Bild 4 — Richtwerte für die Relaxation für Tellerfedern aus legierten Federstählennach DIN EN 10089 und DIN EN 10132-4Bei höheren Arbeitstemperaturen als 100 °C wende man sich an den Federnhersteller.11 Zulässige Spannungen11.1 Ruhende bzw. selten wechselnde BeanspruchungBei Tellerfedern aus Federstahl nach DIN EN 10089 und DIN EN 10132-4 mit ruhender bzw. selten wech-selnder Beanspruchung sollte bei maximaler Einfederung der Betrag der rechnerischen Spannung σOM von 1600 MPa nicht überschritten werden.Bei höheren Spannungen kann ein stärkerer Federkraftverlust der Tellerfeder eintreten (siehe Abschnitt 10). 11.2 Schwingende BeanspruchungMindestvorspannfederweg zur Vermeidung von Anrissen:Tellerfedern mit schwingender Beanspruchung sollen mindestens mit einem Vorspannfederweg s1≈ 0,15 h0 bis s1≈ 0,20 h0 eingebaut werden, um dem Auftreten von Anrissen an der Querschnittstelle I (siehe Bild 1) infolge von Zugeigenspannungen aus dem Vorsetzvorgang vorzubeugen.11.2.1 Zulässige BeanspruchungenIn den Dauer- und Zeitfestigkeitsschaubildern, siehe Bilder 5 bis 7, sind für schwingend beanspruchte, nicht kugelgestrahlte Tellerfedern Richtwerte der Dauerhubfestigkeit σH bei N = ≤ 2 · 106 und der Zeitfestigkeit bei N = 105 und N = 5 · 105 in Abhängigkeit von der Unterspannung σU angegeben.Zwischenwerte für andere Lastspielzahlen dürfen geschätzt werden.Die Bilder 5 bis 7 wurden aus Laborversuchen auf Prüfmaschinen mit gleichmäßig sinusförmiger Belastung durch statistische Auswertung für 99%ige Überlebenswahrscheinlichkeit ermittelt. Die Schaubilder gelten für Einzeltellerfedern und für Federsäulen mit I≤10 wechselsinnig aneinander gereihten Einzeltellerfedern, die bei üblicher Raumtemperatur arbeiten, bei oberflächengehärteter und einwandfrei bearbeiteter Innen- und Außenführung sowie einem Mindestvorspannfederweg s1≈ 0,15 h0 bis s1≈ 0,20 h0.Um die Lebensdauer nicht zu verkürzen, sind die Tellerfedern vor mechanischer Beschädigung oder anderen schädlichen äußeren Einflüssen zu schützen.Bild 5 — Dauer- und Zeitfestigkeitsschaubild für nicht kugelgestrahlte Tellerfedern mit t<1,25 mmBild 6 — Dauer- und Zeitfestigkeitsschaubild für nicht kugelgestrahlte Tellerfedernmit 1,25 mm≤t≤6 mmBild 7 — Dauer- und Zeitfestigkeitsschaubild für nicht kugelgestrahlte Tellerfedernmit 6 mm<t≤14 mmIn der Praxis ist zu berücksichtigen, dass die Beanspruchungsart in vielen Fällen von einer annähernd sinusförmigen Schwingung abweicht. Bei Zusatzbeanspruchungen, z. B. durch stoßartige, dynamische Bean-spruchung und/oder in Folge von Eigenschwingungen, verringert sich die Lebensdauer.Die Werte der Schaubilder dürfen deshalb bei diesen Beanspruchungsfällen nur unter Einbeziehung entspre-chender Sicherheiten verwendet werden. Gegebenenfalls ist eine Rücksprache beim Federnhersteller not-wendig.ANMERKUNG Für Tellerfedern aus anderen Werkstoffen als in diesem Dokument angegeben, und für Federsäulen mit i>10 oder mit mehrfach geschichteten Einzeltellerfedern sowie bei sonstigen ungünstigen Einflüssen, die auch thermi-scher oder chemischer Art sein können, liegen keine hinreichenden Dauerfestigkeitswerte vor. Auf Wunsch können Hin-weise von den Federnherstellern gegeben werden.Bei Federsäulen aus einer größeren Anzahl von Tellerfedern mit stark degressiver Kennlinie (Reihe C) muss wegen der Reibung zwischen den Tellerfedern und dem Führungselement sowie im Toleranzbereich liegenden Maßunterschieden mit einer ungleichmäßigen Beteiligung der einzelnen Federn an der Gesamt-einfederung gerechnet werden.Hierbei erleiden die Federn am bewegten Ende der Federsäule die größere Einfederung, die eine geringere als den Dauer- und Zeitfestigkeitsschaubildern entnehmbare Lebensdauer zur Folge hat.Durch zusätzliches Kugelstrahlen der Tellerfeder kann die Lebensdauer deutlich erhöht werden.12 PrüfungenAlle über 12.1 und 12.2 hinausgehenden Prüfungen sind mit dem Hersteller zu vereinbaren.12.1 Prüfung auf Maßhaltigkeit, Federkraft und AusführungFür die Prüfung gelten die Festlegungen in DIN EN ISO 3269.Für die Merkmale und die annehmbaren Qualitätsgrenzlagen gilt Tabelle 10.Tabelle 10Merkmale AQL-WertHauptmerkmaleFederkraft F (s≈ 0,75 h0)1Außendurchmesser D eInnendurchmesser D iNebenmerkmaleBauhöhe l01,5Tellerfederdicke t bzw. t'Oberflächenrauheit R a12.2 HärteprüfungFür die Härteprüfung nach Vickers gelten DIN EN ISO 6507-1 bis DIN EN ISO 6507-4. Für die Härteprüfung nach Rockwell gelten DIN EN ISO 6508-1 bis DIN EN ISO 6508-3.Der Prüfeindruck ist an der Federoberseite in der Mitte zwischen Innen- und Außendurchmesser anzubringen.13 AnwendungshinweiseDie Führungselemente und die Auflagen sollen nach Möglichkeit einsatzgehärtet sein (Einsatztiefe ≈ 0,8 mm) und eine Mindesthärte von 60 HRC aufweisen. Die Oberfläche des Führungselementes soll glatt und möglichst geschliffen sein. Bei statischer Belastung können auch ungehärtete Führungselemente verwendet werden.。

碟形弹簧标准

碟形弹簧标准简介碟形弹簧是一种弹性元件,由多个薄碟形金属片组成,呈堆叠状。

碟形弹簧具有较大的弹性变形能力和恢复力,广泛应用于机械、汽车、电子等领域。

碟形弹簧标准用于规范碟形弹簧的设计、制造和使用。

开发背景在碟形弹簧的应用过程中,由于设计、制造和使用方面的不一致性,不同厂家生产的碟形弹簧在尺寸、材质、弹性特性等方面存在差异。

为了确保碟形弹簧的互换性和可靠性,需要制定一套标准来统一碟形弹簧的规格和性能。

标准制定碟形弹簧标准的制定需要考虑以下几个方面:尺寸规范碟形弹簧的尺寸规范是制定碟形弹簧标准的重要内容之一。

尺寸规范包括弹簧的直径、外径、内径、高度等参数的限制和容差要求,以确保碟形弹簧在不同的应用中能够正常工作。

材料要求碟形弹簧的材料选择对其性能具有重要影响。

碟形弹簧标准需要规定适用的弹簧材料及其化学成分、物理性能等要求,以保证碟形弹簧在使用过程中的可靠性和稳定性。

弹性特性碟形弹簧的弹性特性是其最重要的性能指标之一。

碟形弹簧标准应明确弹簧的刚度、载荷变形曲线、变形量等性能要求,以确保碟形弹簧在设计荷载下能够正常工作,并具有所需的弹性特性。

额定载荷碟形弹簧的额定载荷是指碟形弹簧在设计条件下能够承受的最大载荷。

碟形弹簧标准应规定不同尺寸和型号的碟形弹簧的额定载荷范围,以指导设计、选择和使用过程。

表面处理碟形弹簧在制造过程中需要进行表面处理,以提高其耐腐蚀性和表面质量。

碟形弹簧标准应明确表面处理的要求,包括表面清洁度、表面粗糙度、防腐蚀性能等。

应用范围碟形弹簧标准适用于以下领域的碟形弹簧设计、制造和使用:•机械工程:包括机械设备、仪器仪表等领域。

•汽车工程:包括汽车底盘、悬挂系统、制动系统等领域。

•电子工程:包括电子设备、通信设备等领域。

结论碟形弹簧标准的制定对于统一碟形弹簧的规格和性能,提高碟形弹簧的互换性和可靠性具有重要意义。

标准应围绕尺寸规范、材料要求、弹性特性、额定载荷和表面处理等方面进行规定,以确保碟形弹簧能够在不同应用中正常工作,并具有所需的性能。

材料力学弹簧分析知识点总结

材料力学弹簧分析知识点总结材料力学中的弹簧分析是研究弹性体特性及其应力和变形行为的重要内容。

在工程领域中,弹簧被广泛应用于机械、汽车、电子和航空等各个领域。

通过对弹簧的分析,我们可以更好地理解其工作原理和性能特点。

本文将总结一些材料力学中关于弹簧分析的重要知识点。

一、弹簧的基本概念弹簧是一种具有弹性的零件,具有恢复原状的能力。

在工程中,常见的弹簧类型包括压簧、拉簧和扭簧等。

弹簧的主要作用是产生弹力,实现力的传递和储存。

二、弹簧的力学特性1. 线性弹性弹簧在弹性变形范围内,应力与应变呈线性关系。

这意味着应力是弹簧位移的线性函数,并且弹簧在加载和卸载过程中的力学特性相同。

2. 弹簧刚度刚度是弹簧的一个关键参数,表示单位位移引起的力的变化率。

弹簧的刚度越大,单位位移引起的力的变化越大,即弹簧越硬。

弹簧的刚度可以通过材料的弹性模量和几何参数来计算。

3. 应力-应变关系弹簧在加载时会产生应力和应变。

应力是单位面积上的力,应变是单位长度上的位移。

通常,弹簧的应力-应变关系可以用胡克定律来描述,即应力与应变成正比。

三、弹簧的分析方法1. 简化模型在分析弹簧时,我们可以使用简化模型来简化计算。

例如,我们可以将弹簧看作是一个弹性变形的理想弹簧,忽略其它因素的影响。

这种简化模型可用于初步设计和估算。

2. 受力分析在实际工程中,弹簧通常处于受力状态。

为了获得准确的结果,我们需要对弹簧的受力情况进行分析。

这包括计算受力的大小、方向和作用点等。

3. 应力和变形分析在分析弹簧时,我们需要计算其应力和变形。

通过应力分析,我们可以了解弹簧的强度和安全性。

而变形分析可以帮助我们确定弹簧的变形程度和工作性能。

四、弹簧的设计规范在进行弹簧设计时,我们需要遵守一些设计规范和标准。

这些规范通常包括弹簧的材料选择、尺寸设计、安装方式和使用条件等。

遵循这些规范可以确保弹簧的工作性能和寿命。

五、弹簧的应用领域弹簧广泛应用于各个领域,例如机械工程、汽车工程、电子工程和航空工程等。

弹簧技术要求和标准

弹簧技术要求和标准

弹簧的技术要求和标准主要包括以下几个方面:

1. 尺寸和几何要求:弹簧的直径、自由高度、节距、自由长度等应符合设计图纸或相应国家标准的要求。

弹簧的圈数应均匀,圈数不应小于设计图纸或相应国家标准的要求。

弹簧的螺旋方向应符合设计图纸或相应国家标准的要求。

弹簧的表面应光滑,无裂纹、折叠、分层、腐蚀等缺陷。

2. 材料要求:弹簧材料应符合设计要求,并应具有质量证明书或相应的检验报告。

3. 性能要求:弹簧应具有一定的弹性模量、屈服强度、极限强度等性能指标,以满足设计要求。

4. 耐久性要求:弹簧应能够承受长期载荷和循环载荷的作用,而不发生过大的永久变形或断裂。

5. 热处理要求:弹簧材料需要进行适当的热处理,以获得所需的机械性能和耐久性。

热处理工艺应根据材料的不同而有所区别,同时应注意避免出现热脆或过烧现象。

6. 表面处理要求:弹簧的表面处理应根据使用环境和工况选择适当的防腐处理方式,以提高其耐腐蚀性能和延长使用寿命。

7. 验收标准:弹簧的验收应按照相应的国家标准或行业标准进行,对于不合格的弹簧应进行返修或报废。

总之,弹簧的技术要求和标准是确保弹簧能够满足设计要求和使用要求的重要保障。

在生产过程中,应遵循相关标准和规范,加强质量控制和检测,提高产品的可靠性和稳定性。

弹簧设计规范(全)

名称弹簧简图特点及应用名称碟形弹簧环形弹簧盘簧弹簧简图特点及应用承受压力,缓冲及减振能力强,常用于重型机械的缓冲和减振装置。

承受压力,是目前最强的压缩、缓冲弹簧,常用于重型设备,如机车车辆、锻压设备和机械中的缓冲装置。

承受转矩,能储存较大的能量,常用作仪器、钟表中的弹簧。

弹簧设计标准一、弹簧的功能弹簧是一种弹性元件,由于材料的弹性和弹簧的构造特点,它具有屡次重复地随外栽荷的大小而做相应的弹性变形,卸载后立即恢复原状的特性。

很多机械正是利用弹簧的这一特点来满足特殊要求的。

其主要功能有:(1)、减振和缓冲,如车辆的悬挂弹簧,各种缓冲器和弹性联轴器中的弹簧等。

⑵、测力,如测力器和弹簧秤的弹簧等。

⑶、储存及输出能量,如钟表弹簧,枪栓弹簧,仪表和自动控制机构上的原动弹簧等。

⑷、控制运动,如控制弹簧门关闭的弹簧,离合器、制动器上的弹簧,控制内燃机气缸阀门开启的弹簧等。

二、弹簧的类型、特点和应用弹簧的分类方法很多,按照所承受的载荷的不同,弹簧可分为拉伸弹簧、压缩弹簧、扭转弹簧和弯曲弹簧等四种;按照形状的不同,弹簧可分为螺旋弹簧、碟形弹簧、环形弹簧、盘形弹簧和板弹簧等;按照使用材料的不同,弹簧可分为金属弹簧和非金属弹簧。

各种弹簧的特点、应用见表1。

表1弹簧的根本类型、特点和作用在一般机械中,最常用的是圆柱螺旋弹簧。

故本章主要讲述这类弹簧的构造形式、设计理论和计算方QF圆柱形螺旋弹簧圆柱形螺旋扭转弹簧圆锥形螺旋弹簧图(a)承受拉力,图(b)承受压力,构造简单,制造方便,应用最为广泛承受压力,构造紧凑,稳定性好,防振能承受转矩,主要用于各种装置中的压紧和蓄能法。

三、弹簧使用的材料及其用途弹簧钢的的主要性能要求是高强度和高屈服极限和疲劳极限,所以弹簧钢材用较高的含碳量。

但是碳素钢的淬透性较差,所以在对于截面较大的弹簧必须使用合金钢。

合金弹簧钢中的主要合金元素是硅和锰,他们可以增强钢的淬透性和屈强比。

弹簧材料使用最广者是弹簧钢〔SUP〕。

弹簧设计标准尺寸规范要求

弹簧设计标准尺寸规范要求弹簧设计标准尺寸规范要求是指根据弹簧的用途和要求,对其尺寸进行规范和标准化的要求。

以下是一些常见的弹簧设计标准尺寸规范要求:1. 弹簧长度:弹簧的长度是指弹簧的整体长度,弹簧长度的要求通常取决于所使用的弹簧材料和应用领域。

不同的标准规范对于不同种类的弹簧可能有不同的长度要求。

2. 弹簧直径:弹簧直径是指弹簧的外径或内径。

弹簧直径的要求通常根据弹簧的工作负荷和要求来确定,以确保弹簧能够承受所需的力量和扭转。

3. 弹簧线径:弹簧线径是指弹簧线圈的直径或者截面直径。

弹簧线径的要求通常根据所需的弹性和承载能力来确定,以确保弹簧能够正常工作并具有适当的弹性。

4. 弹簧张力:弹簧张力是指在弹簧上施加的力量,也称为拉力。

弹簧张力的要求通常根据应用需求来确定,以确保弹簧在正常工作条件下能够产生所需的弹性力量。

5. 弹簧闭合度:弹簧闭合度是指弹簧的线圈闭合程度。

弹簧闭合度的要求通常根据所需的工作空间和弹簧应用方式来确定,以确保弹簧能够与其他部件正常配合。

6. 弹簧材料:弹簧材料的要求通常根据弹簧的工作条件和要求来确定。

常见的弹簧材料包括钢材、不锈钢、合金等,选择合适的弹簧材料可以确保弹簧具有所需的弹性和耐久性。

7. 弹簧表面处理:弹簧表面处理是指在弹簧制造完成后对其表面进行处理,以增加其防腐蚀性和耐用性。

常见的弹簧表面处理方式包括电镀、热处理、喷涂等。

以上是一些常见的弹簧设计标准尺寸规范要求,根据具体的应用领域和要求,可能还会有其他的规范要求。

对于弹簧制造商和设计师来说,遵守这些规范要求是确保弹簧能够正常工作并满足应用需求的重要保证。

机械设计手册弹簧设计

机械设计手册弹簧设计【原创实用版】目录1.弹簧设计概述2.弹簧的分类3.弹簧选型与设计原则4.弹簧材料及其性能5.弹簧几何参数的设计6.弹簧的应力与变形7.弹簧的疲劳强度与寿命8.弹簧设计实例9.弹簧设计规范与标准正文一、弹簧设计概述弹簧是机械设计中常见的一种弹性零件,它能够在受到外力作用时产生变形,并在外力去除后恢复原状。

弹簧在机械设备中具有重要的功能,如减震、支撑、调节等。

因此,弹簧设计在机械工程领域具有广泛的应用。

二、弹簧的分类根据弹簧的形状和功能,弹簧可分为以下几类:1.螺旋弹簧:具有螺旋形状的弹簧,包括圆螺旋弹簧、矩形螺旋弹簧等。

2.平面弹簧:具有平面形状的弹簧,包括圆环弹簧、波纹弹簧等。

3.压力弹簧:主要用于承受压力的弹簧,如碟簧、环簧等。

4.拉力弹簧:主要用于承受拉力的弹簧,如拉伸弹簧、万能弹簧等。

三、弹簧选型与设计原则在弹簧设计过程中,应遵循以下原则:1.弹簧的类型应根据工作条件和设计要求进行选择。

2.弹簧的材料应具有良好的弹性、抗疲劳性和耐腐蚀性。

3.弹簧的几何参数应根据工作负荷、变形量和安装空间等因素进行设计。

4.弹簧的应力与变形应符合设计规范和标准。

四、弹簧材料及其性能常用的弹簧材料包括碳钢、不锈钢、弹性合金等。

这些材料具有良好的弹性性能、抗疲劳性能和耐腐蚀性能,能够满足不同工作条件的要求。

五、弹簧几何参数的设计弹簧几何参数的设计主要包括弹簧的直径、圈数、自由长度、工作长度等。

这些参数应根据工作负荷、变形量和安装空间等因素进行设计。

六、弹簧的应力与变形弹簧的应力与变形是弹簧设计中的重要因素。

在设计过程中,应确保弹簧在工作过程中的应力不超过其允许应力,同时考虑弹簧的变形量和变形速率,以保证弹簧的使用寿命和工作性能。

七、弹簧的疲劳强度与寿命弹簧在反复变形过程中,会受到疲劳应力的作用,导致疲劳损伤和寿命缩短。

因此,在弹簧设计过程中,应充分考虑弹簧的疲劳强度和寿命,以保证弹簧的可靠性和安全性。

弹簧设计规范(全)

弹簧设计规范一、弹簧的功能弹簧是一种弹性元件,由于材料的弹性和弹簧的结构特点,它具有多次重复地随外栽荷的大小而做相应的弹性变形,卸载后立即恢复原状的特性。

很多机械正是利用弹簧的这一特点来满足特殊要求的。

其主要功能有:⑴、减振和缓冲,如车辆的悬挂弹簧,各种缓冲器和弹性联轴器中的弹簧等。

⑵、测力,如测力器和弹簧秤的弹簧等。

⑶、储存及输出能量,如钟表弹簧,枪栓弹簧,仪表和自动控制机构上的原动弹簧等。

⑷、控制运动,如控制弹簧门关闭的弹簧,离合器、制动器上的弹簧,控制内燃机气缸阀门开启的弹簧等。

二、弹簧的类型、特点和应用弹簧的分类方法很多,按照所承受的载荷的不同,弹簧可分为拉伸弹簧、压缩弹簧、扭转弹簧和弯曲弹簧等四种;按照形状的不同,弹簧可分为螺旋弹簧、碟形弹簧、环形弹簧、盘形弹簧和板弹簧等;按照使用材料的不同,弹簧可分为金属弹簧和非金属弹簧。

各种弹簧的特点、应用见表1。

表1 弹簧的基本类型、特点和作用名称弹簧简图特点及应用名称弹簧简图特点及应用圆柱形螺旋弹簧图(a)承受拉力,图(b)承受压力,结构简单,制造方便,应用最为广泛碟形弹簧承受压力,缓冲及减振能力强,常用于重型机械的缓冲和减振装置。

圆柱形螺旋扭转弹簧承受转矩,主要用于各种装置中的压紧和蓄能环形弹簧承受压力,是目前最强的压缩、缓冲弹簧,常用于重型设备,如机车车辆、锻压设备和机械中的缓冲装置。

圆锥形螺旋弹簧承受压力,结构紧凑,稳定性好,防振能力较强,多用于承受大载荷和减振的场合盘簧承受转矩,能储存较大的能量,常用作仪器、钟表中的弹簧。

板弹簧承受弯曲,变形大,吸振能力强,主要用于汽车、拖拉机和铁路车辆的悬挂装置。

法。

三、弹簧使用的材料及其用途弹簧钢的的主要性能要求是高强度和高屈服极限和疲劳极限,所以弹簧钢材用较高的含碳量。

但是碳素钢的淬透性较差,所以在对于截面较大的弹簧必须使用合金钢。

合金弹簧钢中的主要合金元素是硅和锰,他们可以增强钢的淬透性和屈强比。

弹簧设计标准尺寸规范表

弹簧设计标准尺寸规范表

弹簧是一种能够具有弹性变形并恢复原状的机械零件,广泛应用于机械、电子、汽车、家具等领域。

弹簧设计标准尺寸规范表是根据弹簧的用途和性能要求而制定的一种尺寸规范表,用于指导弹簧的设计和制造。

弹簧设计标准尺寸规范表通常包括以下内容:

1. 弹簧材料:指定弹簧所使用的材料,如钢丝、钛合金等。

材料的选择应根据弹簧的用途和工作环境来确定,以保证弹簧的强度和耐腐蚀性能。

2. 弹簧形状:给出不同弹簧类型的形状尺寸,如压缩弹簧、拉伸弹簧、扭转弹簧等。

形状尺寸包括弹簧的直径、长度、螺距、圈数等。

3. 弹簧刚度:指定弹簧的刚度系数,即单位长度弹簧所需的外力。

刚度系数的选择应根据弹簧的工作负载和变形要求来确定,以确保弹簧能够提供足够的弹力。

4. 弹簧荷载:给出弹簧的荷载范围,即允许的最大工作负荷和最小工作负荷。

工作负荷的选择应考虑弹簧的安全系数和寿命要求。

5. 弹簧表面处理:指定弹簧在制造过程中需要进行的表面处理,如热处理、电镀等。

表面处理的选择应根据弹簧的防腐蚀和表面光洁度要求来确定。

6. 弹簧检验和测试:给出弹簧的检验方法和测试要求,以确保弹簧的质量和性能符合标准要求。

弹簧设计标准尺寸规范表的制定旨在统一弹簧的设计和制造标准,确保弹簧的质量和性能符合工程要求。

制造商和设计师可以根据这些标准规范表来选择合适的弹簧尺寸和材料,并进行弹簧的设计和制造。

总之,弹簧设计标准尺寸规范表是一种重要的工程文件,对于弹簧的设计和制造起到了指导和标准化的作用。

它的使用可以提高弹簧的质量和性能,确保弹簧在工程中的安全和可靠性。

弹簧设计标准

弹簧设计标准弹簧是一种常见的机械零件,广泛应用于汽车、机械设备、家电等各个领域。

弹簧的设计标准对于产品的质量和性能起着至关重要的作用。

本文将就弹簧设计标准进行详细介绍,希望能够对相关领域的从业人员有所帮助。

首先,弹簧的设计标准需要符合国家相关的机械设计规范,如GB/T 1239.1-2000《弹簧技术条件》和GB/T 1239.2-2000《弹簧试验方法》等。

这些标准规定了弹簧的材料、尺寸、加工工艺、试验方法等方面的要求,确保了弹簧在使用过程中能够满足相应的技术性能和安全性能要求。

其次,弹簧的设计标准还需要考虑到使用环境和工作条件。

不同的使用环境和工作条件对于弹簧的要求也会有所不同,比如在高温、低温、腐蚀等特殊环境下,弹簧的材料和表面处理都需要进行相应的选择和设计。

此外,弹簧在工作时所承受的载荷、变形、循环次数等参数也需要根据实际情况进行合理的设计和选择。

另外,弹簧的设计标准还需要考虑到生产工艺和成本的因素。

在弹簧的设计过程中,需要充分考虑到生产工艺的可行性和成本的控制,在满足产品性能要求的前提下,尽量采用简化的设计和加工工艺,以提高生产效率和降低生产成本。

最后,弹簧的设计标准还需要考虑到产品的可靠性和使用寿命。

弹簧作为机械零件的一部分,其可靠性和使用寿命直接关系到整个产品的质量和可靠性。

因此,在设计过程中需要进行充分的强度计算和寿命分析,确保弹簧在使用过程中不会出现断裂、变形、疲劳等问题,从而保证产品的安全性和稳定性。

总之,弹簧的设计标准是一个综合性的工程问题,需要考虑到材料、尺寸、工艺、环境、成本、可靠性等多个方面的因素。

只有在这些方面都得到合理的考虑和设计,才能够设计出质量可靠、性能优良的弹簧产品,满足不同领域的需求。

希望本文对弹簧设计标准有所帮助,谢谢阅读。

压缩弹簧写法

压缩弹簧写法一、压缩弹簧规格概述压缩弹簧是一种具有弹性的机械零件,广泛应用于各行各业,用途多样。

在定制压缩弹簧时,需要准确描述其各项规格以满足使用条件。

压缩弹簧规格主要包括以下参数:1. 直径:压缩弹簧的圆环直径。

通常使用毫米或英寸作为单位来表示。

2. 线径:弹簧线材的直径。

通常使用毫米或英寸作为单位来表示。

3. 材质:压缩弹簧所用的弹簧线材材料,如高碳钢丝等。

4. 自由长度:弹簧松开时的长度。

通常使用毫米或英寸作为单位来表示。

5. 簧片数:压缩弹簧的簧片数量,即它的弹簧线材在卷成螺旋状时能形成的弹簧片数。

6. 工作压力:压缩弹簧在使用时所受到的压力。

二、压缩弹簧规格书写方法压缩弹簧的规格在书写时需要有规范的书写方法。

以下是一些常用的规范书写方法:1. 直径与线径:应先标明直径再写线径,如"Φ20×2",表示圆环直径为20毫米,线径为2毫米。

2. 材质:应在直径和线径之后注明。

例如,"Φ20×2(50CrVA)"表示圆环直径为20毫米、线径为2毫米,材质为50CrVA。

3. 自由长度:应在材质之后标明,如"Φ20×2(50CrVA)L=50mm",表示圆环直径为20毫米、线径为2毫米,材质为50CrVA,自由长度为50毫米。

4. 簧片数:如无特别要求,通常默认为4片。

如果要标注,应注明每个片的宽度和长度,例如"4×25×10"表示四片宽度为25毫米,长度为10毫米。

5. 工作压力:应注明压强单位和范围,如"κ=1.2N/mm²,F1=100N,F2=200N",表示单位为牛顿每平方毫米,工作压力在100至200牛顿之间。

【结尾】通过本文的介绍,相信您对于压缩弹簧规格书写方法有了更深入的了解。

在定制压缩弹簧时,请务必按照规范书写方法详细描述各项规格,以保证生产压缩弹簧的准确性和可靠性。

标准弹簧规格

标准弹簧规格

首先,弹簧的规格包括直径、长度、线径、圈数等几个方面。

直径是指弹簧线圈外径的大小,长度是指弹簧拉伸或压缩时整个弹簧的长度,线径是指弹簧线材的直径,圈数是指弹簧上的线圈数目。

这些规格参数的选择需要根据具体的使用要求和工作环境来确定,不同的规格参数会影响弹簧的弹性特性、负荷承受能力等。

其次,弹簧的材质也是非常重要的。

常见的弹簧材质有普通碳素钢、合金钢、不锈钢等。

不同的材质具有不同的弹性模量、屈服强度、耐腐蚀性能等特点,因此在选择弹簧材质时需要根据使用环境和工作要求来进行合理的选择。

此外,弹簧常数也是衡量弹簧性能的重要参数之一。

弹簧常数是指在单位长度内,弹簧所受的单位力所产生的变形量。

不同的弹簧常数代表了不同的弹簧刚度,对于弹簧的设计和选择具有重要的指导作用。

在实际应用中,我们需要根据具体的工程需求来选择合适的标准弹簧规格。

在选择弹簧规格时,需要考虑弹簧的工作环境、所承受的负荷、变形要求等因素。

合理的选择标准弹簧规格可以保证弹簧在工作中具有良好的弹性性能和稳定的工作状态。

总之,标准弹簧规格对于弹簧的设计、选择和应用具有重要的指导意义。

合理选择弹簧的规格参数和材质可以确保弹簧在工作中具有良好的弹性性能和稳定的工作状态。

希望本文对大家了解标准弹簧规格有所帮助,谢谢阅读!。

碟形弹簧标准

碟形弹簧标准碟形弹簧是一种常见的机械弹簧,它具有较大的变形量和较小的刚度,广泛应用于各种机械设备中。

为了确保碟形弹簧的质量和性能,国际上制定了一系列的标准,其中包括弹簧的材料、制造工艺、尺寸公差、性能要求等方面的标准。

本文将对碟形弹簧标准进行详细介绍,希望能够对相关行业的从业人员有所帮助。

首先,碟形弹簧的材料是制定标准的重要内容之一。

弹簧材料应具有足够的弹性和疲劳强度,以确保在长期使用过程中不会出现断裂或变形。

常见的碟形弹簧材料包括优质碳素钢、合金钢、不锈钢等,不同的材料具有不同的性能指标和适用范围。

标准中通常会对弹簧材料的化学成分、力学性能、热处理工艺等进行详细规定,以保证碟形弹簧的材料质量。

其次,制造工艺是影响碟形弹簧质量的重要因素。

标准中通常会对弹簧的生产工艺进行规范,包括原材料的选取、热处理工艺、成型工艺、表面处理等方面。

例如,对于碟形弹簧的成型工艺,标准会规定成型设备的要求、成型工艺参数、成型后的尺寸公差等内容,以确保弹簧的成型质量符合要求。

此外,尺寸公差是衡量碟形弹簧质量的重要指标之一。

标准中通常会对碟形弹簧的尺寸公差进行严格规定,以确保弹簧在装配时能够达到预期的功能要求。

尺寸公差包括弹簧的外径、内径、厚度、圈数等方面,标准中通常会规定不同工作条件下的尺寸公差范围,以满足不同需求。

最后,性能要求是衡量碟形弹簧质量的关键指标之一。

标准中通常会对碟形弹簧在使用过程中的性能要求进行详细规定,包括弹簧的载荷-变形特性、疲劳寿命、表面状态、耐腐蚀性能等方面。

这些性能要求是确保碟形弹簧在实际使用中能够可靠工作的重要保障。

综上所述,碟形弹簧标准涉及到弹簧材料、制造工艺、尺寸公差、性能要求等多个方面,对于保证碟形弹簧的质量和性能具有重要意义。

遵循标准制定的要求,能够帮助企业提高产品质量,确保用户的安全和可靠性。

因此,对于从事碟形弹簧生产和应用的相关行业人员来说,熟悉并遵循碟形弹簧标准是至关重要的。

希望本文能够对大家有所帮助,谢谢阅读。

橡胶弹簧标准

橡胶弹簧标准

橡胶弹簧是一种可以提供弹性力的弹簧,由橡胶材料制成。

橡胶弹簧的标准主要包括以下几个方面:

1. 弹簧材料:橡胶弹簧通常采用高弹性的橡胶材料制成,如天然橡胶或合成橡胶。

材料的选择要符合特定的工作环境和使用要求。

2. 弹簧尺寸:橡胶弹簧的尺寸参数包括直径、高度、宽度等。

不同的应用场景和负载要求会有不同的尺寸标准。

3. 弹簧硬度:橡胶弹簧的硬度是衡量其刚度和弹性的重要指标。

一般以材料的硬度指标来表示,常用的测量方法有硬度计和拉伸试验等。

4. 负载能力:橡胶弹簧的负载能力是指其可以承受的最大载荷。

负载能力的标准根据需要进行评估和测试,并可能涉及到材料的强度、硬度和结构设计等因素。

5. 使用寿命:橡胶弹簧的使用寿命是指其在正常工作条件下能够保持弹性和功能的时间。

使用寿命的标准可能根据不同的应用场景和负载条件有所差异。

6. 性能测试:橡胶弹簧的性能测试可能包括压缩测试、循环测试、磨损测试等,以确保其符合预期的性能要求。

这些标准可由相关的材料标准组织、行业标准组织或企业内部

制定和执行。

对于特定的应用和使用要求,可能还存在更加详细和具体的标准和规范。

吊车梁碟形弹簧厚度标准

吊车梁碟形弹簧厚度标准

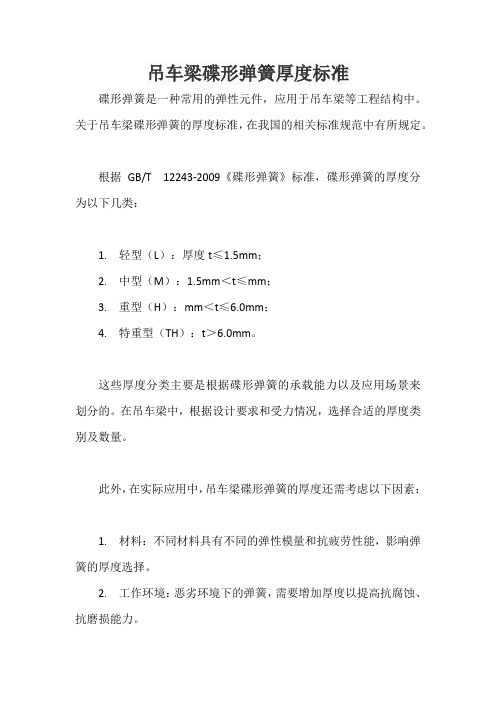

碟形弹簧是一种常用的弹性元件,应用于吊车梁等工程结构中。

关于吊车梁碟形弹簧的厚度标准,在我国的相关标准规范中有所规定。

根据GB/T 12243-2009《碟形弹簧》标准,碟形弹簧的厚度分为以下几类:

1. 轻型(L):厚度t≤1.5mm;

2. 中型(M):1.5mm<t≤mm;

3. 重型(H):mm<t≤6.0mm;

4. 特重型(TH):t>6.0mm。

这些厚度分类主要是根据碟形弹簧的承载能力以及应用场景来划分的。

在吊车梁中,根据设计要求和受力情况,选择合适的厚度类别及数量。

此外,在实际应用中,吊车梁碟形弹簧的厚度还需考虑以下因素:

1. 材料:不同材料具有不同的弹性模量和抗疲劳性能,影响弹簧的厚度选择。

2. 工作环境:恶劣环境下的弹簧,需要增加厚度以提高抗腐蚀、抗磨损能力。

3. 设计寿命:根据吊车梁的设计寿命,选择合适的弹簧厚度,以确保弹簧在寿命期内保持良好的工作性能。

综上所述,吊车梁碟形弹簧的厚度标准需根据实际应用场景、设计要求、材料等因素综合考虑。

在实际工程中,可参照GB/T 12243-2009标准并根据具体情况调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

弹簧描述规范

1. 目的:

规范公司弹簧的描述,以便于信息化和智能化的管理。

2. 弹簧描述的标准格式:

Name \ Spring Wire Diameter Material Spring Out Diameter Length Other

名称 \ 弹簧线径材料弹簧最大外径长度其他

3. 电源线描述的具体规定:

名称(Name):

所有弹簧按其使用类型分成三大类

压缩弹簧-COMPRESSION SPRING

拉伸弹簧-EXTENSION SPRING

扭力弹簧-TORSION SPRING

在压缩弹簧中存在一种特殊弹簧:锥体弹簧-TAPER SPRING

名称必须使用上述规定描述,不可使用壶盖弹簧、开关弹簧等描述;

另外,对于一些形状奇特,但以弹力工作的零件,统一不归入弹簧工件编号组,使用另一组编号;

弹簧线径(Spring Wire Diameter):

弹簧线材的直径,必须为定值,不可采用如(0.4~0.55)此类范围值,导致零件无法最终确定状态;

材料(Material):

弹簧线材的材料,可详细咨询弹簧制作商,或自行通过相关标准手册决定材料信息;

弹簧最大外径(Spring Out Diameter)

弹簧线材绕成工作弹圈的最大外径值:统一使用弹圈最大外径值作为信息数据;对于扭力弹簧和锥体弹簧,由

于形状相对奇特,因此扭力弹簧与锥体弹簧可不用备注弹簧最大外径参数;

长度(Length):

弹簧在自然状态下的长度:对于压缩及拉伸弹簧,通常称为长度,而对于扭力弹簧,有宽度这称呼方法;

其他(Other):

其他一些备注信息,如电镀、颜色等信息;

描述格式举例:

压缩弹簧(METAL,COMPRESSION SPRING \ d=0.6 S-STEEL DIA=5.7 L=23.9)

锥体弹簧(METAL,TAPER SPRING \ d=0.6 S-STEEL L=15)

拉伸弹簧(METAL,EXTENSION SPRING \ d=0.5 65Mn DIA=5.5 L=18)

扭力弹簧(METAL,TORSION SPRING \ d=0.5 65Mn L=8 BLK)。