副本生产硅锰合金配碳量计算公式

硅锰合金加入量的计算公式

硅锰合金加入量的计算公式硅锰合金是一种在钢铁冶炼中常用的添加剂,它对于改善钢铁的性能起着重要的作用。

要准确计算硅锰合金的加入量,可不是一件简单的事儿,这里面有一套专门的计算公式。

咱们先来说说为啥要搞清楚硅锰合金的加入量。

想象一下,在一个巨大的炼钢炉前,工人们就像大厨做菜一样,各种原料都得精确添加,才能炼出优质的钢。

硅锰合金加少了,钢的性能可能不达标;加多了,又会增加成本,还可能带来其他问题。

所以,算准这个量,至关重要!那这个计算公式到底是啥呢?一般来说,它要考虑到好多因素。

比如说钢水的目标成分、初始成分,还有硅锰合金本身的成分含量等等。

假设我们要炼一炉钢,目标是让钢中的锰含量达到一定比例。

首先得知道钢水原本的锰含量是多少,这就像是知道了做菜一开始锅里有多少盐。

然后再看看我们准备加的硅锰合金里锰的含量有多高,这就好比清楚了我们要加的调料里盐的浓度。

举个具体的例子吧。

比如说,钢水的初始重量是 1000 千克,初始锰含量是 0.5%,我们希望最终锰含量达到 1.2%,而硅锰合金中锰的含量是 65%。

那计算的公式就是:加入硅锰合金的量 = (目标锰含量 -初始锰含量)×钢水重量 ÷(硅锰合金中锰的含量 - 目标锰含量)。

按照上面的数据带进去算一下,就是:(1.2% - 0.5%)× 1000 ÷(65% - 1.2%),算出来的结果就是需要加入的硅锰合金的量啦。

不过,实际生产中可没这么简单。

有时候钢水的温度、搅拌情况,甚至是天气都会对反应产生影响。

我曾经在一家钢厂实习的时候,就碰到过一次计算失误的情况。

当时,负责计算的师傅按照公式算好了硅锰合金的加入量,可是炼出来的钢锰含量就是不达标。

大家都很纳闷,反复检查计算过程,发现都没问题。

后来才发现,是当天的天气比较潮湿,影响了原材料的含水量,从而导致实际加入的有效成分变少了。

从那以后,大家在计算的时候都会把各种可能的影响因素都考虑进去,更加小心谨慎。

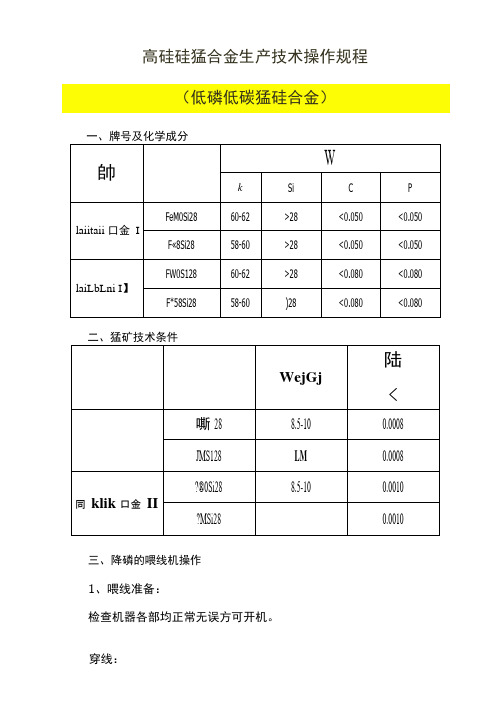

高硅硅锰合金生产技术操作规程

高硅硅猛合金生产技术操作规程一、牌号及化学成分二、猛矿技术条件三、降磷的喂线机操作1、喂线准备:检查机器各部均正常无误方可开机。

穿线:把需要喂的线从进线口一直穿入导线管中。

进车:按动操作盘上的前行按钮,使主机前行到位。

落管:按动操作盘上的落管按钮,使导线管落下对准钢包。

2、喂线操作:长度设定:把计数器开关拨至ON位置,使计数器显示并对其进行设定。

按动右(左)边喂线按钮,启动右(左)边主电机。

速度设定:旋转速度调节按钮,同时观察速度显示,直至所需喂线速度。

压下喂线:按动右(左)边压下按钮,使右(左)边车昆轮压下开始喂线。

当喂够设定长度时压下轮自动升起,主电机停止运转,导线管自动升起。

3、退线操作:退线操作规程与喂线操作一样,所不同的是操作时应按退线按钮。

喂线法:是指将密度较小,容易氧化的精炼添加剂做成线材,用喂线机将其投入铁水水深处,对铁水水进行炉外精炼的一种方法。

四、降碳的摇包操作1、使用前检查设备是否完好。

2、空转试车:确认设备能否正常运行。

3、设定转速:40转/min。

五、冶炼操作1、出炉结束后,迅速扒掉岀铁包内炉渣、扒净。

2、摇包:将出铁包吊至摇包机处准备摇包。

摇包(同上摇包机操作),时间5分钟。

摇包结束后测出铁包内铁水温度。

3、喂线:将岀铁包吊至脱磷站准备喂线。

检查线卷,确认无沾水、受潮、破损、线种线型正确后方可使用。

根据铁量设定喂线长度。

与铁水量(t)对应的相对喂线量(m)见表。

线速度。

喂线(同上喂线机操作)。

喂线结束后退线,线头高于出铁包包沿即可。

将出铁包拉出脱磷处理站,测包内铁水温度。

5、浇注、取样:喂线结束后立即扒净包内脱磷炉渣。

六、高硅猛硅合金配料计算1、计算依据合金成分控制:[Mn]>60%, [Si]»28%, [P]<0.10%, [C]<0.10%,其它0.5%,其余是Fe。

2、元素分配= 48.02①反应+ C = 3血10 + CO 用炭豊 12X1QQ x 35,91V55® 反应SiO2炉眼排炭、炉口烧损10%、硅石成分SiO2〜98%。

合金配料计算

合金加入量的计算钢水量校核及碳钢、低合金钢的合金加入量计算A 钢水量校核实际生产中,由于计量不准,炉料质量波动大或操作的因素(如吹氧铁损、大沸腾跑钢、加铁矿等),会出现钢液的实际重量与计划重量不符,给化学成分的控制及钢的浇铸造成困难。

因此,校核钢液的实际重量是正确计算合金加入量的基础。

首先找一个在合金钢中收得率比较稳定的元素,根据其分析增量和计算增量来校对钢液量。

计算公式为:PΔM=PoΔMo 或P=Po (9-3)式中:P为钢液的实际重量,Kg;Po为原计划的钢液质量,Kg;ΔM为取样分析校核的元素增量,%;ΔMo为按Po计算校核的元素增量,%。

公式中用镍和钼作为校核元素最为准确,对于不含镍和钼的钢液,也可以用锰元素来校核还原期钢水重量,因为锰受冶炼温度及钢中氧、硫含量的影响较大,所以在氧化过程中或还原初期用锰校核的准确性较差。

氧化期钢液的重量校核主要凭经验。

例如:原计划钢液质量为30t,加钼前钼的含量为0.12%,加钼后计算钼的含量为0.26%,实际分析为0.25%。

求钢液的实际质量?解:P=30000×(0.26-0.12)%/(0.25-0.12)%=32307(Kg)由本例可以看出,钢中钼的含量仅差0.10%,钢液的实际质量就与原计划质量相差2300Kg。

然而化学分析往往出现±(0.01%~0.03%)的偏差,这对准确校核钢液质量带来困难。

因此,式9-3只适用于理论上的计算。

而实际生产中钢液质量的校核一般采用下式计算:P=GC/ΔM (9-4)式中:P为钢液的实际重量,Kg;G为校核元素铁合金补加量,Kg;C为校核元素铁合金成分,%;ΔM为取样分析校核元素的增量,%。

例如:往炉中加入钼铁15Kg,钢液中的钼含量由0.2%增到0.25%。

已知钼铁中钼的成分为60%。

求炉中钢液的实际质量?解:P=(15×60%)/(0.25-0.20)%=18000(Kg)例如:冶炼20CrNiA钢,因电子称临时出故障,装入的钢铁料没有称量,由装料工估算装料。

浅谈硅锰合金生产中原料合理搭配

浅谈硅锰合金生产原料的合理搭配及高铝炉渣的合理利用陈渊(锰系铁合金公司)摘要对冶炼硅锰合金原料配比的进行分析后,对冶炼硅锰合金的原料的合理搭配,原料的配比存在的缺陷进行进一步的探讨,同时浅析了冶炼硅锰合金的合理渣型选择,对炉渣成分进行了分析,对炉渣中的Al2O3成的作用进行了浅析。

关键词原料合理搭配渣型硅锰合金一概述在硅锰合金生产中锰矿选择搭配和选择合理的渣型,是硅锰合金工艺操作的关键环节和改善各项生产技术指标的重要措施。

针对国内锰矿质量差、成分波动大的状况,就需要在生产中合理搭配锰矿和充分利用资源,是公司目前生产工艺技术人员的工作重点。

在硅锰合金生产中,锰矿石合理搭配,选择合理的炉渣渣型,既可取得高产品的质量,又可以使炉况能稳定、生产正常,同时改善了各项生产技术指标,降低了生产成本,充分提高公司的经济效益。

现在硅锰生产企业对硅锰生产中怎样合理搭配锰矿和炉渣选择合理优化的炉渣渣型,进行大量探讨和实践摸索,总结经验,使硅锰合金得生产收到了一定的效果。

现在公司对硅锰合金的生产还有一定的差距,需要工艺技术人员进一步的实践摸索、总结经验。

在生产中如何对硅锰合金炉渣中的Al2O3进行合理利用、调节,根据国内多家知名铁合金厂家对硅锰合金炉渣中的Al2O3的摸索和探讨后,总结得出在硅锰合金炉渣中合理利用Al2O3,可以使硅锰合金生产中的渣铁比降低,冶炼电耗降低,产量比较稳定,电极下插稳定,有利于炉况的维护。

锰系公司目前生产硅锰合金中出现了渣量大、渣型不合理,造成电耗高、电极下插差、炉况不稳定、锰回收率低、生产指标差,现在公司硅锰合金的生产,原料的合理搭配、调整渣型、降低渣量已经成为我们当务之急。

二、原料的搭配首先我们对冶炼硅锰合金锰矿合理搭配进行探讨,锰系公司自生产以来,对硅锰合金如炉锰矿石的搭配思路主要是满足硅锰合金的锰、硅、磷、硫、碳的含量控制,在配料时主要控制锰铁比、磷锰比。

在生产中主要遵循高入炉锰来改善生产指标。

关于成分控制规定及计算公式

关于成分控制规定及计算公式为进一步稳定钢种成分,提高成分内控达标率,减少不必要的合金损失,节约成本,特制订一下规定:一、成分控制:Si、Mn、V按内控成分中下限控制。

二、转炉终点成分出来后,炼钢工、合金工根据实际情况,成分按下限控制,在吹氩站进行成分微调。

三、钢包残渣要到干净,当包内有残渣时、出钢下渣时,要充分考虑钢渣回V量,在吹氩站要进行充分搅拌后再取样分析,微调成分按中下限控制。

四、补加合金量增加成分计算:计算一:1、硅猛:补加1kg/t增Mn量:(1kg/t×65%×95%)÷1000kg/t×100%=0.061%增Si量:(1kg/t×17%×95%)÷1000kg/t×100%=0.016% 2、硅铁:补加1kg/t增Si量:(1kg/t×73%×95%)÷1000kg/t×100%=0.069%3、复合脱氧剂:补加1kg/t增Si量:(1kg/t×37%×80%)÷1000kg/t×100%=0.03%4、钒氮合金:补加0.015kg/t增V量:(0.015kg/t×77%×95%)÷1000kg/t×100%=0.0011%计算二:1、每增0.01%Mn需硅锰合金量(kg/t):MnSi加入量(kg/t)=0.01%÷(65%×95%)×1000kg/t=0.162kg/t 加0.162kgMnSi增Si量:(0.162kg/t×17%×95%)÷1000kg/t×100%=0.0026%2、每增0.01%Si需硅铁合金量(kg/t):FeSi加入量(kg/t)=0.01%÷(73%×95%)×1000kg/t=0.144kg/t 3、每增0.001%V需NV合金量(kg/t):NV加入量(kg/t)=0.001%÷(77%×95%)×1000kg/t=0.0137kg/t五、计算公式如下:1、合金加入量计算公式:铁合金加入量(㎏/炉) =钢种中限成分%-终点残余成分%×1000×钢水量t 钢种的合金元素吸收率%×合金中合金元素含量%2、合金元素吸收率计算公式:η%= 钢种成品实际成分%-终点残余成分%×1000 合金成分含量%×合金加入量(㎏)3、合金加入增成分量计算公式:成分增量%= 合金加入量kg/t×合金含量%×吸收率%×100%1000钢轧厂2017年4月23日。

合金加入量公式简单易懂

合金加入量公式简单易懂

合金加入量公式是指制造特定合金时所需的原材料的比例,也是

合金成分控制的一种方法。

该公式可以根据所需的合金种类和目标化

学成分进行计算,以确保最终合金满足特定的需求。

合金通常是由两种或以上金属混合而成,其中最常用的材料是铝、镁、钛、锌、铜和镍等。

不同的合金成分会赋予材料不同的特性,例

如强度、耐腐蚀性、导电性、导热性等。

因此,通过合金加入量公式

来控制合金成分是非常重要的,以确保最终产品具有所需的性能。

在制造合金的过程中,首先需要确定所需的化学成分。

这通常需

要与客户、设计师或标准化组织进行沟通,以了解合金应满足的性能

和规格。

其次,需要确定使用的原材料种类和质量,以确保最终合金

符合特定的标准和规定。

然后,通过合金加入量公式来计算所需的原

材料比例和数量。

最后,将原材料加入到熔炉中进行混合,并控制温

度和时间来确保材料混合均匀。

合金加入量公式的一般形式为:

加入量 = (所需成分 - 原料含量)/ 萃取率

其中,所需成分是指所需化学成分的百分比,原料含量是指原材

料中存在的化学成分的百分比,萃取率是指材料中化学成分的提取率。

需要注意的是,萃取率可能因材料和生产条件不同而有所差异,因此

需要在确定合金加入量时进行调整。

总体而言,合金加入量公式是制造合金的重要方法,它可以确保合金满足特定的性能和规格要求,并为制造过程提供了指导。

因此,在制造合金时,合金加入量公式是不可或缺的技术工具。

硅锰配料计算及分析201205210

50 8.15 0.18

97

1

85 0.015

50 37.5 2.3

97

7

97

7.5

97

1.5

0

0

85 0.12

50

24

1

85 0.02

50

25 7.5

85 0.06

50

16 3.5

0

0

50

92

0

Al2O3 灰度

1.2 50.142 1.7

1 47.87 1.7 5 47.551 6.2

3 49.822 3.18

铁板

b11

0 c11

0 d11

93.1 e11

0.000 f11

g11

铁板

0

0

平均回收率

0.7892

0

6.400

锰含量≥65% 磷含量≤0.25%

限额系 数: m1 m2

1吨矿石入炉品味及其回收率的乘积 0 0

0.000

锰铁比 = 磷锰比 =

合计

6.2788 0.0023

铁含量≤16.4% m3

0

硅含量≥17% m4

最优取值

0 Kg 100 Kg

0 Kg 0 Kg 130 Kg 250 Kg

工艺取值范围

M1<x1≤M2 M1<x2≤M2 M1<x3≤M2 M1<x4≤M2 M1<x5≤M2 M1<x6≤M2

1234.2

下限M1

0 0 0 0 0 0

上限M2

0 0 0 0 0 0

元/吨

吨矿耗= 2.96

烧结矿 a7 原生矿 a8

锰铁比 磷锰比

278.15

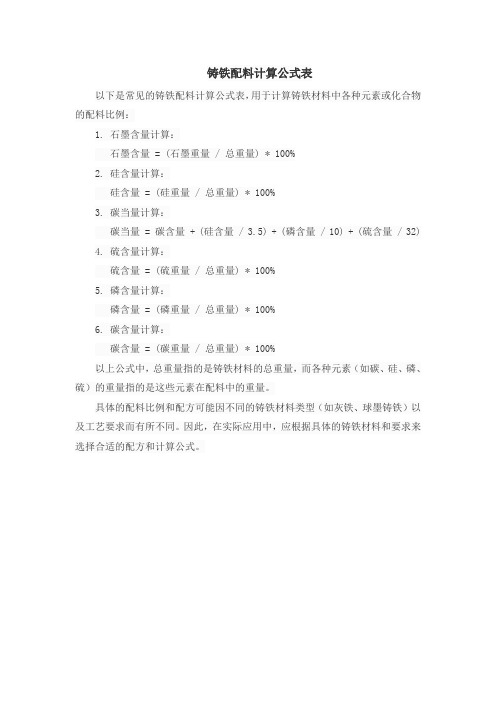

铸铁配料计算公式表

铸铁配料计算公式表

以下是常见的铸铁配料计算公式表,用于计算铸铁材料中各种元素或化合物的配料比例:

1. 石墨含量计算:

石墨含量 = (石墨重量 / 总重量) * 100%

2. 硅含量计算:

硅含量 = (硅重量 / 总重量) * 100%

3. 碳当量计算:

碳当量 = 碳含量 + (硅含量 / 3.5) + (磷含量 / 10) + (硫含量 / 32)

4. 硫含量计算:

硫含量 = (硫重量 / 总重量) * 100%

5. 磷含量计算:

磷含量 = (磷重量 / 总重量) * 100%

6. 碳含量计算:

碳含量 = (碳重量 / 总重量) * 100%

以上公式中,总重量指的是铸铁材料的总重量,而各种元素(如碳、硅、磷、硫)的重量指的是这些元素在配料中的重量。

具体的配料比例和配方可能因不同的铸铁材料类型(如灰铁、球墨铸铁)以及工艺要求而有所不同。

因此,在实际应用中,应根据具体的铸铁材料和要求来选择合适的配方和计算公式。

配料计算方法

配料计算学习资料一.配料计算的基本过程1.了解炉料的化学成分。

2.确定目标铁水成分。

3.初步确定生铁、废钢、回炉料、铁沫的加入量4.根据配比计算C、Si、Mn、P、S、Cu、Cr当前配料含量8.计算添加缺少的合金(增碳剂、硅铁、锰铁等等)二.各种炉料的参考成分三.确定配料目标值配料目标就是工艺要求的化学成分,但是要区分原铁水和孕育后。

四.确定生铁、废钢、回炉、铁沫加入量按工艺文件和配料单确定加入量。

五.计算定好的配料各种合金成分举例:配料Q10生铁30%,废钢30%,回炉40%(C3.6、Si2.6,、Mn0.6)含碳量=0.3*4.3+0.3*0.2+0.4*3.6=2.88含硅量=0.3*0.8+0.3*0.2+0.4*2.6=1.34含锰量=0.3*0.3+0.3*0.4+0.4*0.6=0.45说明:上述公式中0.3和0.4分别表示30%和40% ,今后以此类推如果配料还有铁沫一项,就增加一项铁沫的我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计算。

六。

计算需要添加合金的含量举例:目标含量是C3.85 Si1.6 Mn0.6 按第五项举例的结果计算合金量增碳剂:(3.85-2.88)/0.8 =1.2%硅铁:(1.6-1.34)/0.7 =0.37%锰铁:(0.6-0.45)/0.6 =0.25%说明:公式中0.8、0.7、0.6分别表示增碳剂、硅铁、锰铁含量是80%、70%、60% 我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计算。

计算结果是百分数,具体加多少乘上铁水量就行了。

比如出1000公斤铁水,那么增碳剂加入量是1.2%*1000=1.2*1000/100=12公斤计算的时候注意百分号中的100,需要除以100。

硅锰合金加入量计算公式

硅锰合金加入量计算公式硅锰合金是炼钢过程中常用的一种合金添加剂,它的加入量计算对于保证钢的质量和性能至关重要。

下面咱们就来好好唠唠硅锰合金加入量的计算公式。

在炼钢的大熔炉里,要想让钢达到理想的成分和性能,就像炒菜要掌握好调料的量一样,硅锰合金的加入可不能马虎。

这就需要一个精准的计算公式来帮忙啦。

一般来说,硅锰合金加入量的计算主要基于钢水的目标成分、初始成分以及硅锰合金中硅和锰的含量。

假设我们要生产一种特定牌号的钢,目标锰含量是 1.5%,初始钢水中锰含量是 0.8%,而我们使用的硅锰合金中锰的含量是 65%。

那么,硅锰合金的加入量可以通过下面这个公式来计算:加入量(千克)=(目标锰含量 - 初始锰含量)×钢水重量(千克)÷硅锰合金中锰的含量比如说,咱们有 100 千克的钢水,把数字代入公式算算:(1.5% - 0.8%)× 100 ÷ 65% ≈ 1.08 千克。

这就是大致需要加入的硅锰合金量。

我记得有一次在钢厂实习的时候,就碰到了计算硅锰合金加入量的情况。

当时师傅带着我们几个实习生,在炼钢炉前,那热浪滚滚,烤得人脸上发烫。

师傅拿着检测报告,一边擦着汗,一边给我们讲解怎么根据这些数据来计算硅锰合金的加入量。

他特别强调,计算一定要仔细,哪怕一点点的误差,都可能影响整炉钢的质量。

我们几个紧张又兴奋,拿着小本子认真地记录着,还时不时地向师傅提问。

最后,当我们成功算出加入量,看着那一勺勺精准加入的硅锰合金,心里别提多有成就感了。

不过,实际生产中可没这么简单。

钢水的成分会受到很多因素的影响,比如原材料的质量波动、冶炼过程中的温度变化、搅拌效果等等。

所以,这个计算公式只是一个基础,还需要根据实际情况进行调整和优化。

而且,不同厂家生产的硅锰合金,其成分可能会有细微的差别。

所以在使用之前,一定要对硅锰合金进行准确的成分分析,这样才能保证计算结果的可靠性。

总之,硅锰合金加入量的计算是炼钢过程中的一项重要工作,需要我们严谨对待,精心计算,才能炼出优质的钢。

硅锰合金配料计算方法

硅锰合金配料计算方法

1.确定硅锰合金的成分要求。

根据合金的规格和要求,确定

硅元素和锰元素的含量范围。

2.确定硅锰合金的产量。

根据生产计划或订单要求,确定需

要生产的硅锰合金的重量或数量。

3.确定原材料的含量和纯度。

参考原材料供应商提供的技术

数据或化验报告,确定硅矿石、锰矿石和其他辅助原料的含量

和纯度。

4.计算配料比例。

根据硅锰合金的成分要求和原材料的含量,按照一定的比例计算各种原材料的用量。

a.形成硅含量的计算:根据硅锰合金的硅含量要求,计算出

硅矿石的用量,使用以下公式:硅矿石用量=硅锰合金总重量*

硅含量要求/硅矿石的硅含量。

b.形成锰含量的计算:根据硅锰合金的锰含量要求,计算出

锰矿石的用量,使用以下公式:锰矿石用量=硅锰合金总重量*

锰含量要求/锰矿石的锰含量。

c.计算其他辅助原料的用量:根据其他辅助原料的含量和纯度,计算出其他辅助原料的用量。

5.校核配料比例。

将计算得出的各种原材料的用量相加,校

核总用量是否等于硅锰合金的重量或数量。

6.考虑实际操作情况。

除了上述计算方法,实际操作中还需要考虑原料的可用性、生产过程的控制和工艺参数的调整,确保硅锰合金的质量和成分符合要求。

总之,硅锰合金配料的计算方法是根据要求的成分含量、合金产量和原材料的含量和纯度,通过一定的比例计算各种原材料的用量,最终校核总用量是否等于合金的重量或数量。

工业硅配碳计算公式

工业硅配碳计算公式工业硅配碳计算公式是指在工业生产中,用于计算硅合金中碳含量的公式。

硅合金是一种重要的合金材料,广泛应用于冶金、化工、电子、光伏等行业。

而硅合金的碳含量是影响其性能和质量的重要因素之一。

因此,准确计算硅合金中的碳含量对于控制产品质量、提高生产效率具有重要意义。

硅合金中的碳含量可以通过配碳计算公式来进行计算。

配碳计算公式是根据硅合金中硅和碳的化学反应原理而推导出来的,其计算过程较为复杂,但是可以通过简化公式来进行快速计算。

一般来说,硅合金中的碳含量与硅的质量比例成正比,因此可以通过以下公式来进行计算:碳含量(%)= 硅含量(%)×碳硅比。

其中,碳硅比是硅合金中碳和硅的质量比,是一个常数,通常取决于具体的生产工艺和原料配比。

硅含量和碳含量是通过化学分析实验来确定的,是硅合金中的两个重要指标。

配碳计算公式的应用可以帮助企业准确掌握硅合金中的碳含量,从而在生产过程中及时调整原料配比,控制产品质量。

此外,配碳计算公式还可以帮助企业节约成本,提高生产效率。

通过精确计算硅合金中的碳含量,企业可以减少原料浪费,提高产品合格率,降低生产成本。

在实际生产中,配碳计算公式的应用需要注意以下几点:1. 确定碳硅比,不同的硅合金产品具有不同的碳硅比,因此在应用配碳计算公式时需要准确确定碳硅比。

通常情况下,企业可以通过实验测定来确定碳硅比,也可以参考相关的工艺标准和经验数据。

2. 确定硅含量和碳含量,硅合金中的硅含量和碳含量是通过化学分析实验来确定的,因此在应用配碳计算公式时需要准确测定硅含量和碳含量。

企业可以委托专业的化验机构进行化学分析,也可以建立自己的化验实验室来进行测试。

3. 注意实际误差,配碳计算公式是根据理论化学反应原理推导出来的,因此在实际应用中可能存在一定的误差。

企业在使用配碳计算公式时需要注意实际误差,可以通过多次实验和对比分析来提高计算的准确性。

总之,工业硅配碳计算公式是一种重要的工具,可以帮助企业准确计算硅合金中的碳含量,从而控制产品质量、节约成本、提高生产效率。

硅锰合金生产过程中碳的补偿效果研究

硅锰合金生产过程中碳的补偿效果研究硅锰合金是一种重要的冶金原料,广泛应用于钢铁、铸造、化工、电子、航天等领域。

硅锰合金的主要成分为硅和锰,且含有一定比例的碳。

碳是硅锰合金中不可或缺的元素之一,其数量和形式对硅锰合金的性质和应用有着重要的影响。

在硅锰合金的生产过程中,为保证产品的质量和稳定性,需要对碳含量进行控制和补偿。

本文将着重探讨硅锰合金生产过程中碳的补偿效果,希望能为相关领域的研究提供一些参考和启示。

一、硅锰合金生产过程简介硅锰合金生产过程一般包括硅和锰的还原反应、合金析出反应和阳极反应等阶段。

其中,碳的补偿效果主要发生在硅和锰的还原反应和合金析出反应中。

硅和锰的还原反应一般通过电炉或隧道炉进行。

在还原过程中,碳作为还原剂与硅和锰反应生成二氧化碳和一氧化碳等气体,并释放出大量的能量。

由于还原过程的复杂性和碳的不稳定性,碳的含量对反应过程有着重要的影响。

合金析出反应是硅锰合金生产过程中最重要的阶段之一。

在此过程中,硅和锰的含量会相互作用并形成硅锰合金。

这个过程中,碳主要起到补偿作用,调节合金内的氧化物含量和化学反应速率,进而影响合金的性质和质量。

二、碳的补偿效果及其机理硅锰合金中的碳主要分为两种形式:固相碳和溶解碳。

固相碳是指硅锰合金中固定存在的碳,主要分布在硅锰合金的晶粒边界、碳化层和孔隙中。

溶解碳是指硅锰合金中可以溶解在少量合金中并影响其性质的碳。

在硅锰合金生产过程中,由于碳的含量难以精确掌握,会导致硅锰合金中的碳含量偏离目标范围。

这时,补偿措施就显得尤为重要。

碳的补偿效果是指在一定条件下,通过适当控制硅锰合金的生产参数和加入适量的碳,使得硅锰合金中的碳含量达到预期目标,从而保证合金质量和性能的稳定性。

碳的补偿机理可以分为以下几个方面:1. 碳的还原作用碳作为一种还原剂,可与硅和锰反应生成一氧化碳和二氧化碳等气体。

在还原过程中,碳会释放出大量的能量,从而促进反应的进行和达到预期的还原效果。

碳硅当量标准

碳硅当量标准

碳硅当量是指以碳和硅的质量分数表示的钢的当量,其计算公式为:碳当量 = C+Mn/6+(Cr+V+Ni)/5+(Cu+Mo)/4;硅当量 =

Si+Mn/2+(Cr+V+Ni)/5+(Cu+Mo)/4。

通过这个公式,可以估算出钢中碳和硅的当量,从而了解钢的化学成分对机械性能的影响。

对于不同的用途,碳硅当量的标准可能有所不同。

例如,对于铸造生铁,碳硅当量通常在3.9%-4.55%之间被认为是最佳范围,而硅含量应在2.0%-2.7%之间。

如果碳硅当量超过3.55%,则容易出现石墨漂浮缺陷,而硅含量过低则可能导致白口缺陷的出现。

因此,在铸造过程中,需要根据具体的用途和要求,控制钢的化学成分和碳硅当量,以确保铸件的质量和性能。

同时,还需要注意其他元素对碳硅当量的影响,如铬、镍、铜和钼等。

总之,碳硅当量的标准是一个重要的指标,它反映了钢的化学成分对机械性能的影响,是指导铸造生产的重要依据。

关于生产锰硅铁合金的物料平衡计算方法的研讨

关于生产锰硅铁合金的物料平衡计算方法的

研讨

近年来,随着工业化进程的加快,锰硅铁合金的需求量逐步增加,因此生产锰硅铁合金的技术也在不断地完善和发展。

其中,物料平衡

计算方法被广泛应用于锰硅铁合金生产过程中,为工艺优化和质量稳

定提供了技术支撑。

生产锰硅铁合金是一个复杂的过程,需要多种原料和辅料,如铁、锰矿、石灰石、石油焦等。

在生产过程中,这些原料和辅料的用量和

成分的合理配比对于合金的质量和产量有着决定性的影响。

因此,准

确的物料平衡计算方法是非常重要的。

目前,常用的物料平衡计算方法包括质量平衡计算法和元素平衡

计算法。

质量平衡计算法是基于质量守恒定律,通过对原料和产物的

质量进行平衡推导,确定每种原料和辅料的用量;而元素平衡计算法

则是基于元素守恒定律,通过对原料和产物中锰、硅、铁等元素的平

衡计算,推导出每种原料和辅料的用量。

除了以上两种基本的物料平衡计算方法,在实际生产中还需要考

虑一些特殊因素的影响,例如原材料的含水量、产物的纯度、产物中

杂质的含量等。

这些因素的变化都会对物料平衡计算造成一定的影响,因此在具体生产过程中需要对这些因素进行精确的考虑和计算。

综上所述,生产锰硅铁合金的物料平衡计算方法是一个非常重要的研究课题,它不仅关系到产品的质量和产量,还涉及到资源的利用效率和环境保护等问题。

在今后的生产实践中,需要不断地改进和完善物料平衡计算方法,以保证合金生产的质量和效益。

硅锰合金生产中入炉锰矿的优化搭配

硅锰合金生产中入炉锰矿的优化搭配【字体:大中小】本文通过对以往配矿思路的缺陷分析,引入炉料含锰的概念和配矿思路,相应补充和推导部分配矿参数,浅谈了这些参数的应用方法及步骤,以达到合理配矿和优化配比的目的及效果。

长时间以来,对锰硅合金入炉锰矿石的优劣评价和搭配思路,与冶炼高碳锰铁的用、配矿相类似,即为满足所炼产品的质量要求而严格控制入炉矿石的锰铁比和磷锰比。

在合理搭配矿石来改善生产的技术经济指标上,基本遵循矿石锰含量高则技术经济指标好的思路,对提高入炉锰矿石的品位非常注重,相反对矿石所含的炉渣成分(SiO2、Al2O3、CaO、MgO)考虑较少或只有定性而无定量的考虑。

这势必会产生以下问题:1)入炉矿石锰含量高,而矿石所含SiO2低时,为满足产品硅含量的质量要求或工艺规律,必须配加的硅石也多。

2)入炉矿石的锰含量高,而造渣物质的含量不理想,配人的熔剂(白云石)以及上述的硅石等辅助原料多,不仅会改变炉内反应的热力学条件,而且会增大渣量或渣比,导致冶炼的单位电耗上升,不利于指标改善。

3)追求矿石锰品位,忽视了矿石所含对于锰硅合金冶炼有用的成分,导致部分锰品位偏低而综合成分较适于该品种冶炼的锰矿石得不到利用,浪费了锰矿资源。

1 入炉锰矿石的合理搭配从以上分析可知,以矿石锰含量高低作为锰硅合金入炉锰矿石优劣评价和在矿石搭配上追求入炉矿石锰含量是不全面的,也不尽合理和科学。

要达到合理搭配锰硅合金入炉锰矿石的目的,除了注重锰矿这一重要品位指标外,更为重要的是确立以炉料含锰量来评价和搭配锰矿石,且分析预测其经济效果,确定最佳矿石配比的配矿思路。

1、1炉料含锰的概念、含义及相关系数推导所谓炉料含锰量就是包括入炉料比中的还原剂、附加硅石、熔剂、添加剂等在内的锰含量,可用下式表达:Mn料=100×Mn矿/(100+A+B+C) (1)式中,Mn料—入炉炉料含锰量,%;Mn矿—入炉锰矿石含锰量,%;A—以100kg入炉矿石所算料比需补充的硅石量,kg;B—以100kg入炉矿石所算料比需补充的熔剂量,kg;C—以100kg入炉矿石所算料比的焦炭量,kg。

硅锰合金配料计算

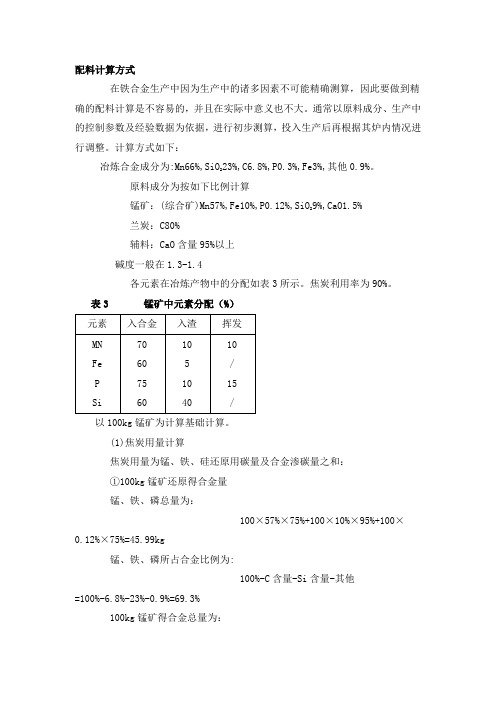

配料计算方式在铁合金生产中因为生产中的诸多因素不可能精确测算,因此要做到精确的配料计算是不容易的,并且在实际中意义也不大。

通常以原料成分、生产中的控制参数及经验数据为依据,进行初步测算,投入生产后再根据其炉内情况进行调整。

计算方式如下:23%,C6.8%,P0.3%,Fe3%,其他0.9%。

冶炼合金成分为:Mn66%,SiO2原料成分为按如下比例计算锰矿:(综合矿)Mn57%,Fe10%,P0.12%,SiO9%,CaO1.5%2兰炭:C80%辅料:CaO含量95%以上碱度一般在1.3-1.4各元素在冶炼产物中的分配如表3所示。

焦炭利用率为90%。

表3 锰矿中元素分配(%)以100kg锰矿为计算基础计算。

(1)焦炭用量计算焦炭用量为锰、铁、硅还原用碳量及合金渗碳量之和:①100kg锰矿还原得合金量锰、铁、磷总量为:100×57%×75%+100×10%×95%+100×0.12%×75%=45.99kg锰、铁、磷所占合金比例为:100%-C含量-Si含量-其他=100%-6.8%-23%-0.9%=69.3%100kg锰矿得合金总量为:45.99kg÷69.3%=66.36kg合金中的硅含量为:66.36kg×23%≈15.26kg合金中Mn含量为:66.36×66%=43.79kg合金中Fe含量为:66.36×3%=1.99kg②合金渗碳量:66.36kg×6.8%=4.51kg③锰、铁、硅还原用碳量还原MnO,用碳量为:MnO+C==Mn+CO 43.79/54.94 ×12=9.56 还原FeO用碳量为:FeO+C===Fe+CO 1.99/56 ×12=0.43还原SiO2用碳量:SiO2+C=Si+CO2 15.26/28 ×12=6.54兰炭总用量(干基)为:(4.51+9.56+0.43+6.54)÷90%÷80%=29.22kg(2)辅料用量渣比1.4含量为15.26÷60%×40%×=10.17渣中的SiO2石灰用量为:(10.17×1.4)÷95%=14.24kg(3)硅石:15.26÷60%-100×9%×=16.43(3)原料配比为:锰矿100kg;兰碳29.22kg;辅料 14.24 kg;硅石16.43kg产生合金66.36kg 。

整合版 转炉炼钢 计算部分要点

转炉炼钢部分1.>已知转炉造渣碱度要求为3.0,铁水中含Si为1.2%,石灰有效CaO为70%,试计算吨钢石灰加入量是多少?解:石灰加入量= (2.14[%Si]/%CaO有效)×R×100= (2.14×1.2%/70)×3×100=110kg/t答:吨钢加入石灰110kg。

2.>某钢厂2000年生产Q235A80万吨,Q215B60万吨,另外还生产60Si2Mn45万吨。

该厂的优质钢比是多少?解:优质钢比(%)=优质钢产量(吨)/钢总产量(吨)×100%=45/(80+60+45)×100%=24.32%答:该厂的优钢比为24.32%。

3.>出钢量按73t,钢中氧为700ppm,理论计算钢水全脱氧需要加多少kg铝?(铝原子量为27,氧原子量为16)解:反应方程式:2Al+3[O]=(Al2O3)73t钢中700ppm[0]折合钢水含氧量:73×1000×0.07%=51.1kg设:51.1kg氧消耗X kg铝则:2×27/(3×16)=X/51.1得:X=2×27×51.1/(3×16)=57.5kg答:理论计算钢水全脱氧需要加57.5kg铝。

4.>已知在钢液中,元素百分含量(xi):碳0.11%,硅0.21%,锰0.42%,磷0.02%,硫0.03%,铜0.06%,其余成分不计。

各元素含1%对钢液凝固影响值(△ti)为:碳90,硅6.2,锰1.7,磷28,硫40,铜2.6;纯铁凝点为1539℃。

计算Q195的液相线温度(T液)。

解:T液=1539-∑(xi·△ti)=1539-0.11×90-0.21×6.2-0.42×1.7-0.02×28-0.03×40-0.06×2.6=1525℃答:Q195的液相线温度ΔT为1525℃5.>已知:铁水含硅0.80%,硅铁含硅74%,铁水装入量50t,要求配后铁水含硅1.2%,求硅铁配加量(kg)。

碳硅当量的计算公式

碳硅当量的计算公式碳硅当量是评估钢件焊接性能的重要参数之一,其计算公式是非常重要的。

本文将介绍碳硅当量的概念、作用和计算公式。

一、碳硅当量的概念和作用碳硅当量是评价钢材焊接性能的一个重要参数。

它是指在钢材中碳和硅元素的含量对焊接性能的影响程度。

碳硅当量越低,焊接性能越好,反之则差。

碳硅当量不同对焊接性能的影响如下:1. 焊接热影响区脆性:焊接温度会使钢材中的碳和硅元素结构发生变化,从而影响焊接热影响区的脆性。

碳硅当量越低,钢材中的碳和硅元素含量越低,所以焊接热影响区脆性越低,焊缝连接性能越好。

2. 氢致脆性:焊接过程中,水和氢气可能进入焊缝中,造成氢致脆性。

碳硅当量越低,钢材的抗氢能力越强,氢致脆性越小。

3. 铝含量对碳硅当量的影响:铝元素对焊接性能的影响显著,因此焊接工艺通常加入铝元素,以改善焊接性能。

然而,铝含量很高的钢材加入铝元素后,碳硅当量的计算公式需要进行修正,否则可能导致焊接不良。

二、碳硅当量的计算公式计算碳硅当量有多种公式,但所有公式都基于以下两个元素的考虑:碳和硅的含量。

以下是常见公式:1. IIW 的碳硅当量计算公式:IIW 是英国国际焊接学会的简称,这个公式基于钢材中碳和硅的含量百分比计算碳硅当量。

ⅡW-Ceq = (C wt.% + Mn wt.%/6 + (Cr wt.% + Mo wt.% + V wt.%)/5 + (Ni wt.% + Cu wt.%)/15) × (⅓) + (Si wt.%)/ 24其中,C wt.% 表示钢材中碳的重量百分比,Mn wt.%、Cr wt.%、Mo wt.%、V wt.%、Ni wt.%、Cu wt.% 表示钢材中锰、铬、钼、钒、镍、铜的重量百分比,Si wt.% 表示钢材中硅的重量百分比。

2. 日本的碳硅当量计算公式:日本焊接学会提出的计算公式基于碳和硅的等效百分比,并将碳和硅的影响分开计算。

ⅠCeq(C) = C wt.% + (Si wt.%)/3 + (Mn wt.%)/6 + (Cr wt.% + Mo wt.% + V wt.%)/5 + (Ni wt.% + Cu wt.%)/15ⅠCeq(Si) = (Si wt.%)/24ⅠCeq = ⅠCeq(C) + ⅠCeq(Si)其中,ⅠCeq(C) 表示钢材中碳元素的影响,ⅠCeq(Si) 表示钢材中硅元素的影响,ⅠCeq 表示碳硅当量。