自动加料机控制系统设计论文[1]

自动配料控制系统论文自动控制系统论文

自动配料控制系统论文自动控制系统论文DeviceNet现场总线在饮料配料控制系统的应用摘要:文章从介绍现场总线DeviceNet系统的组成以及基本概念出发,对基于Allen-Bradley SLC系列PLC控制的饮料配料控制系统的硬件组成和软件设计进行阐述。

依据现场应用情况总结DeviceNet现场总线系统的优点。

关键词:现场总线;DeviceNet;饮料配料控制系统;PLC;变频器;自动控制;总线故障分析DeviceNet是20世纪90年代中期发展起来的一种基于CAN(controller Area Network)技术的开放型、符合全球工业标准的低成本、高性能的通信网络。

最初由美国Rockwell公司开发应用。

饮料配料系统是饮料生产的关键设备,其控制系统的性能与可靠性直接影响到生产的产品品质。

自动化的饮料调配系统是一个多工艺,多环节的多任务组合系统,依照按设定的工艺要求对整个饮料生产过程中的原材料溶解,过滤,均质,灭菌过程进行控制,准确地对料位、温度、压力等关键参数进行自动调节,并连续稳定的进行产品的输出。

利用可编程控制器PLC结合DeviceNet现场总线对整个饮料的处理和输送过程进行监控,并对系统故障进行记录、显示及警报输出。

一、DeviceNet网络的特点及硬件基础DeviceNet顾名思义就是设备网,和现在使用的众多其他总线系统一样,DeviceNet的目的也是用DCS系统代替原先的集中自动控制系统,降低系统成本并提高可靠性。

(一)DeviceNet的许多特性沿袭于CANCAN,总线是一种设计良好的通信总线,它主要用于实时传输控制数据。

DeviceNet的主要特点是:短帧传输,每帧的最大数据为8个字节;无破坏性的逐位仲裁技术;点对点、多主或主/从通信方式;采用CAN的物理和数据链路层规约。

(二)DeviceNet是一种简单的低成本的通讯总线网络解决方案它将工业设备(如:限位开关,光电传感器,阀组,马达启动器,过程传感器,条形码读取器,变频驱动器,面板显示器和操作员接口等)连接到网络。

基于PLC自动加料机控制系统设计

- 22 -高 新 技 术0 前言在进行玻璃的制造和生产过程中,基于PLC 控制系统设计的自动化加料机能够高效、准确地完成玻璃运输,省去了大量人力物力,节约了生产成本。

该文就是基于PLC 控制系统来设计一款玻璃自动加料机。

1 系统方案制定在对其进行设计的过程中,我们需要考虑7个方面:1)研究自动加料机的工作原理和工艺要求。

2)确定I/O 点数。

依据我们所得到的具体的控制要求和工艺条件,确定所需要的输入设备和输出设备以及对应的按钮数量等。

3)根据I/O 点数来进一步选择较为合适的PLC 类型。

4)分配I/O 点,对PLC 的输入输出点进行合理分配,并绘制出一个分配表。

5)设计出对应的自动供料系统的梯形图程序,这一步是核心工序。

6)把PLC 程序进行一次模拟运行,找到程序中存在的错误和误差,并对其进行修改,加以完善。

7)PLC 软、硬件在完成最终的设计后,需要对其进行联机调试,该过程中一旦发现任何问题要及时解决,直到最终成功。

基于以上设计思路,制定了以下系统设计方案,需要根据S7-200供料系统的基本原理来设计PLC 控制系统,查阅有关PLC 控制系统的文献和资料,分析其软件和硬件的设置要求,对PLC 控制系统进行编程、调试和操作。

系统内有3个三相交流异步电机,分别是传送带电机M 3,额定功率4 000 W,额定电压380 V,额定电流10 A。

出料电机M 4,额定功率4 000 W,额定电压380 V,额定电流10 A ;开闸电机M 1,额定功率2 000 W,额定电压380 V,对应的额定电流是5 A。

在按下了电动机上的启动按钮之后需要接通传送带电机M 3,让输送带带动开始运转,向秤斗中进行进料。

把称斗中所含有的原料设置到对应的重量后,进行S 3动作,M 3接受到感应就会停止工作,不再将原料输送过来,利用出料电机M 4和开闸电动机M 1就会将传送带上的原料运输过去,此时对应的斗秤闸门会打开并把物料运输到下面的传送带中去。

基于PLC的自动加料机控制系统毕业设计

南昌工程学院毕业设计题目:基于PLC的自动加料机控制系统学院:机械与电气工程学院专业: 09机电一体化(2)班姓名:########学号:##############指导教师:#########完成日期:2012年6月摘要由于生产和科技的发展,自动化水平也越来越高,应用领域也越来越多。

自动控制系统是实现自动化的主要手段,自动控制利用控制装置使被控对象的某个参数自动的按照预定的规律运行。

如近年来,在玻璃制造行业中,玻璃全电熔技术中的人工加料方式逐渐被自动加料系统取代等。

自动加料系统具有工作时间长、操作简单、加料均匀、工作稳定,自动化程度高等优点,因此,一些有实力采用全电熔的玻璃产家已经开始使用自动加料设备。

本次设计在本着节约资金、降低成本,提高生产效率,人机操作的简便性,保障人身安全的科学人性化管理的方针下对加料机机构进行自动化设计。

利用可编程控制器PLC来控制自动加料,本文以PLC程序控制的自动加料设备的控制的程序。

自动加料系统具有操作简单、加料均匀、自动化程度高等优点,因此,一些有实力采用全电熔的玻璃生产厂家已经开始使用自动加料设备。

此设计本着节约资金、降低成本,提高生产效率,人机操作的简便性,保障人身安全的情况下对加料机机构进行自动化设计。

设计出更加适合于工作环境的加料机构。

此设计中自动加料机控制体系是采用以PLC为核心,结合触摸屏等辅助设备对PLC的控制这样的一套自动化设备来实现的,这样就可以在不购买新设备的基础上对旧设备进行自动化改良,这不仅大大提高了工作的效率和经济效应,也提高了产品的质量,方便了管理好设备,让公司管理体系更加完善,减少了人力物力。

文中阐述了基于PLC的自动加料机控制系统的结构,并分别介绍了PLC的结构和技术特点、自动加料机的工艺技术要求、触摸屏界面设计、硬件的选择、PLC 模块I/O端口的分配、PLC原理图、程序结构、主电气图和系统的功能及保护。

关键词:PLC;自动加料机;I/O端口分配;变频器;触摸屏;程序结构;目录第一章绪论51.1 设计背景和研究意义51.2 自动加料机控制系统的技术要求6 第二章可编程控制器基础82.1 PLC的简介82.2 PLC的结构92.3 PLC的分类102.4PLC的特点122.5PLC的应用142.6 PLC的发展152.7 PLC系统的其他设备162.8 PLC的编程语言及设计原则162.9 PLC的通信联网19第三章系统硬件设计213.1 PLC的选择213.2 自动加料机的选择223.3 变频器的选择233.4 触摸屏的选择263.5 触摸屏人机界面设计283.6 电动机的选择313.7 气缸的选择34第四章系统软件设计364.1 工作流程图及主电路的接线图364.2 PLC模块I/O端口分配384.3 系统程序设计40总结48致谢49参考文献50第一章绪论1.1 设计背景和研究意义制造业是现代文明的支柱之一,其既占有基础地位,又处于前沿关键;它是工业发展的主体又是国民经济持续发展的基础。

基于单片机控制的自动加料机——毕业设计

湖南机电职业技术学院H源自NANMECHANICAL&ELCTRICAL

POLYTECHNIC

毕业设计 (论文)

设计(论文)题目基于51单片机的自动加料机控制系统设计

学 生 姓 名金鑫

专 业 班 级机 电 1416 班

指 导 老 师施老师

系主任

评 阅 人

2016 年 6月20 日

湖南机电职业技术学院

基于单片机控制的自动加料机

关键词:单片机;LCD显示器;料位传感器

1绪论

1.1 课题背景

随着信息技术的迅猛发展、市场经济的发展,国内、国际市场竞争日益激烈,产品更新更为迅速,尤其是随着高新技术日新月异,产品的类型、工艺外形越来越复杂,精度要求越来越高,再加上企业经营与发展必会面对劳工的短缺、人工成本上要省力化、合理化的发展趋势!传统的手工加料不仅费时费力、工作效率低,且其安全状况令人堪忧,因此已不能满足社会发展的要求。于是机械加料机就应运而生。机械加料机是借助于机器运动的作用力加力于材料,对材料进行运送运输,相对于传统人工手动加料,省去了大部分人力用于材料的运送运输,大大提高了工作效率。但其控制与监测却还是需要花费大量的人力 ,安全性能较传统手工加料而言反而更低,一旦发生事故,造成的后果更为严重。

(2)基于PLC控制的自动化生产阶段:随着计算机技术水平不断的发展,简单的PID控制理论发展到了模糊PID控制这就为技术革新创造了有力的条件,在这样的大环境下面基于PLC控制的自动化生产系统就诞生了。这样的控制系统比着原有自动化柔性系统进步了很多,很多处理工作就不需要认为的参与了;同时计算机技术也促进了检测技术的发展,因此在这个阶段自动化控制系统能够提高生产效率也能够对产品的质量进行保障。

基于单片机控制的自动加料系统的设计毕业论文

基于单片机控制的自动加料系统的设计毕业论文目录摘要 (1)ABSTIC (2)第1章绪论 (5)1.1课题背景及意义 (5)1.2国外温室控制技术发展概况 (6)1.3本文的主要工作 (7)第2章温室控制系统的总体设计 (9)2.1温室环境因子 (9)2.2控制系统设计要求 (9)2.3控制系统总体设计 (10)第3章温室控制系统硬件设计 (12)3.1基于AT89C51的单片机系统 (12)3.1.1时钟脉冲 (13)3.1.2复位电路 (13)3.2温度采集模块 (13)3.2.1温度转换器ADC0804的功能 (15)3.3显示模块 (17)3.3.1译码IC 7447 (17)3.3.2七段LED数码管 (18)3.4键盘扫描 (19)3.4.1键盘 (20)3.4.2键盘扫描芯片 (20)3.5WP型温室加热器 (21)3.6降温模块 (21)第4章软件设计 (24)4.1主程序 (24)4.2定时器T0中断 (26)4.3显示模块 (28)4.4按键扫描 (29)第5章测试分析 (31)结束语 (32)参考文献 (33)致谢 (34)附录 (36)附录1系统电路图 (36)附录2 源程序代码 (36)第1章绪论1.1 课题背景及意义中国农业的发展必须走现代化农业这条道路,随着国民经济的迅速增长,农业的研究和应用技术越来越受到重视,特别是温室大棚已经成为高效农业的一个重要组成部分。

现代化农业生产中的重要一环就是对农业生产环境的一些重要参数进行检测和控制。

例如:空气的温度。

在农业种植问题中,温室环境与生物的生长、发育、能量交换密切相关,进行环境测控是实现温室生产管理自动化、科学化的基本保证,通过对监测数据的分析,结合作物生长发育规律,控制环境条件,使作物达到优质、高产、高效的栽培目的。

以蔬菜大棚为代表的现代农业设施在现代化农业生产中发挥着巨大的作用。

大棚的温度、湿度与二氧化碳含量等参数,直接关系到蔬菜和水果的生长。

【系统】课程设计论文基于PLC的自动加料机控制系统的设计

【关键字】系统摘要近年来,在玻璃制造行业中,玻璃全电熔技术中的人工加料方式逐渐被自动加料系统取代。

自动加料系统具有操作简单、加料均匀、自动化程度高等优点,因此,一些有实力采用全电熔的玻璃产家已经开始使用自动加料设备。

为此,本人以此设计一套以PLC程序控制的自动加料设备的控制的程序。

本次设计在本着节约资金、降低成本,提高生产效率,保障人身安全的科学人性化管理的方针下对加料机机构进行自动化设计。

此设计中自动加料机控制体统就是采用以PLC为核心的自动控制技术来实现功能来实现的,这样就可以在不购买新设备的根底上对旧设备进行自动化改良,这不仅大大提高了工作的效率,使整个过程又快又稳又节约资金。

阐述了基于PLC的自动加料机控制系统的构架,并分别介绍了自动加料机的工艺要求、PLC模块I/O端口的分配、程序结构、软件的选择和系统的功能及保护。

关键词:PLC;自动加料机;I/O端口分配;程序结构目录第一章绪论1.1 设计背景和研究的意义制造业是现代文明的支柱之一,其既占有根底地位,又处于前沿关键;它是工业发展的主体又是国民经济持续发展的根底。

而在我国的乡镇企业、私营企业,由于受资金管理等方面的限制,一般送料绝大多数是采用人工手动送料,且缺乏保护装置,这是造成“效率低,劳动强度大,事故发生概率大”等特点。

随着信息科技、市场经济的迅猛发展,国内、国际市场竞争日益激烈,产品更新更为迅速,尤其是随着高新科技的日新月异,产品的类型、工艺外形越来越复杂,精度要求越来越高,再加上企业经营与发展必会面对对劳工的短缺、人工成本要省力化、合理化与自动化的发展趋势!传统的手工送料已经不能满足要求,这时自动加料机就应运而生。

在今天现代科学技术的许多领域中,什么是加料机呢?顾名思义,加料机就是专门用于粒料,粉料,片状料,带状等材料的自动化,数控化,精确化的输送机器,是无论是轻工行业还是重工业都不可缺少的设备。

传统观念,送料机是借助于机器运动的作用力加于材料,对材料进行运动运输的机器。

自动加料机控制系统综述

目录第一章绪论 (1)1.1 题目来源及课题意义 (1)1.2 自动加料机控制系统的工作原理及技术要求 (1)1.3 系统的主要技术参数: (1)第二章方案论证 (2)2.1 单片机的选择 (2)2.2 物位传感器的选择 (3)2.3 存储器扩展电路的选择 (5)2.4 LED显示电路选择 (7)2.5.键盘输入电路 (8)第三章自动加料机主电路 (10)3.1 系统结构原理图 (10)3.2 主机电路核心器件介绍 (10)3.3 显示电路 (18)3.4 继电器控制电路 (22)3.5 键盘及显示电路 (23)3.6 外部存储器扩展电路 (27)3.7 看门狗MAX813L电路 (30)3.8 料位开关 (32)第四章系统的抗干扰及可靠性 (35)第五章软件设计 (36)第六章结论语 (38)参考文献: (39)附录A:系统框图 (40)附录B:系统硬件框图 (40)程序清单: (42)第一章绪论1.1 题目来源及课题意义在现代科学技术的许多领域中,自动控制技术起这愈来愈重要的作用,并且,随着生产和科学技术的发展,自动化水平也越来越高。

自动控制利用控制装置使被控对象的某个参数自动的按照预定的规律运行。

本设计的自动加料机控制系统就是采用自动控制技术来实现功能的,这样就大大提高了工作的效率,整个过程又快又稳。

1.2 自动加料机控制系统的工作原理及技术要求本设计的由单片机控制的自动加料系统是与料斗式干燥机配套的加料系统。

根据加料工艺要求,其工作原理是:先将真空管关闭,启动电机,用低真空气流将塑料树脂粒子送入真空管,电机停转,再将粒子排入料斗,如此循环。

在设计的控制系统中,可用一个电机控制两个加料生产线,由方向阀切换。

两个生产线既可单独运行,也可同时运行。

假如两者同时运行,当一生产线输送结束后,判断到另一个生产线排料已经结束,那么,电机不停转而方向阀换向,从而为另一个生产线送料。

这样可以发挥控制系统和电机的效率,从而实现供料自动化。

自动加料机控制系统设计论文

(此文档为word格式,下载后您可任意编辑修改!)滨江学院毕业论文题目自动加料机控制系统设计院系电子工程系专业电子信息工程学生姓名祖增增指导教师吴阳春张银胜职称高级工程师二O一三年五月十日目录1引言 (1)1.1课题选择背景 (1)1.2研究的目的 (2)1.3课题研究的意义 (2)1.4设计的主要完成的任务 (2)2总体方案及比较 (2)2.1系统方案 (3)2.2设计方案 (3)2.2.1人工加料和自动加料的比较 (3)2.2.2程序设计语言的选择 (4)3系统的硬件电路设计 (4)3.1 LCD1602显示模块 (5)3.2系统传感器模块 (7)3.21系统AD转换芯片选择 (8)3.3系统电源模块 (9)3.4.1系统单片机最小系统 (10)3.5复位电路 (10)4主要元器件介绍 (12)4.1压力传感器 (12)4.2 AT24C02芯片介绍 (12)4.3 MAX232EPE芯片介绍 (13)4.4 STC89C52功能特性概述 (13)4.5 STC89C52RC单片机的引脚 (14)5软件设计 (16)5.1系统软件编程环境介绍 (16)5.2系统主程序流程图 (16)5.3系统的调试 (17)6结束语 (18)参考文献 (18)致谢 (19)附录 (21)自动加料机控制系统设计祖增增南京信息工程大学滨江学院,南京 210044摘要:本文设计的自动加料机控制系统是由STC89C52RC单片机和LCD1602显示器、压力传感器等组成的,其工作原理是:当加物料时压力传感器感测物料压力,24位AD转换芯片HX711对传感器采集到的模拟量进行AD转换,转换后的数据送到单片机进行处理从而液晶显示屏显示当前压力值,单片机显示当前压力与单片机设定的物料压力大小范围进行比较,从而实现自动控制物料在设定范围,实现智能控制物料大大节约成本提高了效率。

关键词:STC89C52RC单片机;自动加料机;控制系统1引言随着人们生活水平的日益提高,人们对对生产生活的要求也趋增高,人们日益增长的物质文化迫切要求提高技术,但由于生产生活中人工控制生产,加料需要花费巨大的人力且误差较大响应比较差,因此,为了满足生产生活的需要,开发自动加料机控系统就变得尤为重要。

自动配料装车系统控制的设计毕业设计

本科毕业论文(设计)题目混料传送带PLC控制系统设计与安装摘要介绍了PLC在四节传送带控制系统中的应用,同时也详细地叙述了系统中相关控制项目的设计方案及具体实现方法。

文中还介绍了基于PLC与单片机的区别使我们能更加的清楚认识PLC,对学生熟悉PLC控制系统的结构和工作原理以及学习梯形图的编写都有很大的帮助。

本系统是对四节混料传送带控制的系统,该设备适用于流水线生产等,也可以把生产出的货物进行传送到特定的地方。

高可靠性是电气控制设备的关键性能。

PLC由于采用现代大规模集成电路技术,采用严格的生产工艺制造,内部电路采取了先进的抗干扰技术,具有很高的可靠性。

从PLC的机外电路来说,使用PLC构成控制系统,和同等规模的继电接触器系统相比,电气接线及开关接点已减少到数百甚至数千分之一,故障也就大大降低。

此外,PLC带有硬件故障自我检测功能,出现故障时可及时发出警报信息。

在应用软件中,应用者还可以编入外围器件的故障自诊断程序,使系统中除PLC以外的电路及设备也获得故障自诊断保护。

关键词:传送带PLC 故诊断控制可编程控制器控制AbstractIntroduced PLC in four conveyer belts control system application, simultaneously also in detail narrated in the system to be connected the control project design proposal and the concrete realization method. In the article also introduced enables us based on PLC and the monolithic integrated circuit difference even more clearly to know PLC, is familiar with the PLC control system to the student the structure and the principle of work as well as the study trapezoidal chart compilation all has the very big help.This system is a system which controls to four conveyer belts, this equipment is suitable for the production-runs and so on, also may the cargo which produces carry on transmits to the specific place. The redundant reliability is the electricity control device essential performance. PLC because uses the modern large scale integrated circuit technology, used the strict production craft manufacture, the internal circuit has adopted the advanced antijamming technology, had the very high reliability. Machine the external circuit said from PLC that, uses the PLC constitution control system, compares with the same level scale relay system, the electrical wiring and the switch contact reduced to several hundred even several 1/1,000, the breakdown also greatly reduces. In addition, PLC has the hardware breakdown self-examination function, appears when the breakdown may promptly send out the warning information. In the application software, the application also may enroll the periphery component the breakdown from the diagnostic program, causes in the system also obtains the breakdown besides PLC electric circuit and the equipment from the diagnosis protectionKey word: Control Programmable controller目录混料传送带PLC控制系统设计与安装 ............................................................... 错误!未定义书签。

自动加料机控制系统的设计

2 自 . 动加料机主电 2 路。主电路采用 A 8C 1由于 A 8C 1 含 T9 5, T9 5 内 4B K 容量 , 因此在设计中 不需要外扩 R M O 。硬件 电 路主要有 L D显 E 示 电路 、 键盘接受电路 、 电器控制 电 、E R M外部存储器扩展 继 路 EPO 图2 电路 , 以及看门狗 M X 1L A 83 等组成。 参考文献 2 . 系统结构原理图。主电路采用 A 8 C 1 .1 2 T 9 5 。由于 A 8C 1 T 9 5 内含 1 】 彭喜元. S5 单片机应用技术 晗 尔滨: 尔滨工业 MC - 1 哈 4B K 容量, 此在设计中 因 不需要外扩 R M O 。硬件电路主要有 L D显 [ 张毅刚, E 大学出版社 ,0 3 2 0. 示电路 、 键盘接受电路 、 继电器控制电路 、E R M外部存储器扩展 EPO [ 何立民M S5 单片机应用系统设计 晗 尔滨: 2 ] .C-1 - 彻 北京航 空 航天大 电路 , 以及看门狗 M X 1L A 83 等组成。电路原理框图如图 1 所示。 2 . 主机电路核 器件介绍。 T 9 5 是美国 A M L .2 2 A 8C 1 T E 公司生产的 学出版社 ,9 8 19 . 3 ] 单片机高级语言 C 1 5 应用程序设计[ . M】 北京: 电子工业出 低电压 , 高性能 C S8 MO 位单片机 , 片内含 4 b t 的可反复擦写 的 【 徐爱军. K ys e 版 社 .9 7 1 9. 只读程序 存储器 ( E 0 P R M)和 1 8ye 的随机 存取数据存 储器 2 bts

有空隙, 应区分密度和容重。密度是指不含空隙的物料每单位体积的 质量 , 即通常的质量密度 p如果乘以重力加速度 g就成为重力密度 , , 简称为重度。容重是包含空隙在内的每单位体积的重量 v也就是 , 视在重度或宏观重度 , 它总要比颗粒物质本身的重度小 , 其差额决定 于空隙率。

基于的自动加料机控制系统设计 (修改)

4

4

系统设计要点

1. 安全可靠

系统设计时应充分考虑安全性和可靠性,采取相应的防 护措施和故障应对策略,确保系统的稳定运行和生产安 全

4

系统设计要点

2. 易于维护与扩展

系统设计应便于维护和扩展,方便对系统 的升级改造和功能扩展。同时,应充分考 虑系统的可维护性,便于日常维护和保养

4

系统设计要点

ห้องสมุดไป่ตู้ -

-

1 引言 3 系统功能 5 总结

2 系统构成

4

系统设计要点

1

1

引言

随着工业自动化程度的 提高,可编程逻辑控制 器(PLC)在工业控制领 域的应用越来越广泛

自动加料机作为生产线 上的重要设备,其控制 系统的设计对于生产效 率和产品质量具有重要 意义

基于PLC的自动加料机 控制系统设计,可以实 现精确控制、自动化操 作,提高生产效率,降 低人工成本

为企业的生产管理提供有力支持

-

-

T感H谢A聆NK听S

2

2

系统构成

1. PLC控制器

PLC是自动加料机控 制系统的核心,主要 完成逻辑控制、数据 处理、运动控制等功 能。PLC控制器选用 时应根据控制需求和 系统规模进行选型, 以确保系统的稳定性 和可靠性

2

系统构成

2. 输入输出模块

输入输出模块是PLC与外部设备 之间的桥梁,负责接收和发送 信号。根据实际需求,选择适 当的输入输出模块,以满足对 信号的采集和控制要求

3

系统功能

3. 数据采集与 处理

系统能够实时采集物 料的重量、位置等信 息,并进行数据处理 和分析。通过数据反 馈,优化加料机的控 制策略,提高生产效 率和产品质量

自动配料系统论文

本毕业设计是西门子可编程序控制器和组态王组态软件在配料控制系统中的应用和研究,采用的是德国Siemens公司的S7-200系列PLC,运用与之相配的STEP7编程软件,通过LAD编程语言编制了下位机的控制程序,从而使配料系统可以按要求自动完成配料和装料全过程,并且在发生故障时可以自动停机。采用了组态王组态软件对上位机监控软件组态,实现了现场的实时监控,实时模拟等具有Windows风格的动态操作画面。通过PLC和组态软件的有效结合使配料系统大幅度提高其方便性、可靠性。

本文基于可编程序控制器PLC和组态软件设计自动配料系统的控制系统和监控系统。首先,利用德国Siemens公司的S7-200系列PLC对自动配料系统进行控制。运用与之相配的STEP7编程,通过LAD编程语言编制了下位机的控制程序,从而使该配料系统可以按要求完成自动配料,装料全过程。其次,自动配料系统的监控系统则采用了组态王组态软件对上位机监控软件组态,实现现场数据的实时监控。

可编程控制器对用户来说,是一种无触点设备,改变程序即可改变生产工艺,因此可在初步设计阶段选用可编程控制器,在实施阶段再确定工艺过程。另一方面,从制造生产可编程控制器的厂商角度看,在制造阶段不需要根据用户的要求专门设计控制器,适合批量生产。由于这些特点,可编程控制器问世以后很快受到工业控制界的欢迎,并得到迅速的发展。

自动加料机控制机系统

引言在现代科学技术的许多领域中,自动控制技术起这愈来愈重要的作用,并且,随着生产和科学技术的发展,自动化水平也越来越高。

自动控制利用控制装置使被控对象的某个参数自动的按照预定的规律运行。

本设计的自动加料机控制系统就是采用自动控制技术来实现功能的,这样就大大提高了工作的效率,整个过程又快又稳。

目前我国自动化技术应用还比较落后自20世纪80年代实行改革开放以来,自动化技术在我国的应用已取得相当成绩,为我国国民经济建设和发展做出了很大的贡献。

但是,与国际同行业相比,我国的自动化水平现时还处于比较稚嫩和脆弱时期,运用自动化技术改造传统产业基本上还处于起步阶段,工业化还处于发展的中期阶段,工业自动化水平与世界发达国家相比还存有较大差距。

因此,国家提出了在本世纪头20年经济建设和改革的主要任务是基本实现工业化,大力推进信息化,并进一步提出信息化是我国加快实现工业化和现代化的必然选择。

1 课题的研究背景与前景自动化技术是国家现代化的标志,作用突出自动化技术的作用体现在,它面向整个工业领域,是连接传统与现代工业的纽带,是把现代管理技术、信息技术转化为现实生产力的关键性手段。

在矿山、石油、建材、化工、制药、轻工、电力、汽车制造业以及军工等行业,生产效率的提高无不依赖于控制技术自动化水平的提高。

近十几年我国国民经济GDP长期保持7%以上的增长率,近两年我国汽车工业保持15%以上的增长率,其原因之一就是源于自动化生产线的普及与提高,是自动化技术在起主导和支撑作用。

特别是自第二次工业革命以来,电气及对电气的控制技术已成为人们生产、生活乃至生存所必需的一种技术支持,无论是在对大中型企业传统工业技术的技术改造,还是对高新技术产业高效节能的发挥,均起到了至关重要的作用,它已成为当今诸多高新技术系统中不可缺少的关键技术之一,其应用领域几乎涉及到各个工业部门,其地位的重要性,已经或正在对诸如一个国家工业的发展,一个企业参加国际大家庭的激烈竞争,乃至对国家国防军力的强大与现代化程度等中日益凸现出来。

自动配料系统设计毕业论文

自动配料系统设计毕业论文目录第一章引言 (1)第二章自动配料系统设计总框图 (2)第三章自动配料系统硬件的设计 (4)3.1 配料系统的设计 (4)3.2 计量系统的设计 (6)3.3 变频器的选择 (6)3.4 电机的选择 (6)3.5 传感器的选择 (6)第四章控制系统硬件设计 (16)4.1 PLC的选型 (16)4.2 称重仪表的选配 (19)4.3 操作站的选配 (20)第五章控制系统的软件设计 (21)5.1 称量仪表参数设定 (21)5.2 PLC程序编制 (22)5.3操作站WINCC组态系统 (27)第六章结束语 (33)参考文献 (34)毕业设计总结 (35)毕业设计致谢 (36)Computer Aided Design (1)附件(图纸) (45)英文翻译 (46)第一章引言自动配料系统是一个针对各种不同类型的物料(固体或液体)进行输送、配比、加热、混合以及成品包装等全生产过程的自动化生产线。

可以广泛应用于化工、塑料、冶金、建材、食品、饲料等行业。

自动配料系统的恒流量控制采用PID调节,流量计量控制是计量偏差与变频调速的结合。

依据系统工艺流程介绍了配料系统的流量控制方式和系统控制过程,详细讲述了PLC的选型及PLC配料系统变频控制中的硬件设置、参数设定和软件设计过程。

自动配料系统是精细化工厂生产工艺过程中一道非常重要的工序,配料工序质量对整个产品的质量举足轻重。

自动配料控制过程是一个多输入、多输出系统,各条配料输送生产线严格地协调控制,对料位、流量及时准确地进行监测和调节。

系统由可编程控制器与电子皮带秤组成一个两级计算机控制网络,通过现场总线连接现场仪器仪表、控制计算机、PLC、变频器等智能程度较高、处理速度快的设备。

在自动配料生产工艺过程中,将主料与辅料按一定比例配合,由电子皮带秤完成对皮带输送机输送的物料进行计量。

PLC主要承担对输送设备、秤量过程进行实时控制,并完成对系统故障检测、显示及报警,同时向变频器输出信号调节皮带机转速的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

滨江学院毕业论文题目自动加料机控制系统设计院系电子工程系专业电子信息工程学生姓名祖增增学号20092305940指导教师吴阳春张银胜职称高级工程师二O一三年五月十日目录1引言 (1)1.1课题选择背景 (1)1.2研究的目的 (2)1.3课题研究的意义 (2)1.4设计的主要完成的任务 (2)2总体方案及比较 (2)2.1系统方案 (3)2.2设计方案 (3)2.2.1人工加料和自动加料的比较 (3)2.2.2程序设计语言的选择 (4)3系统的硬件电路设计 (4)3.1 LCD1602显示模块 (5)3.2系统传感器模块 (7)3.21系统AD转换芯片选择 (8)3.3系统电源模块 (9)3.4.1系统单片机最小系统 (10)3.5复位电路 (10)4主要元器件介绍 (12)4.1压力传感器 (12)4.2 AT24C02芯片介绍 (12)4.3 MAX232EPE芯片介绍 (13)4.4 STC89C52功能特性概述 (13)4.5 STC89C52RC单片机的引脚 (14)5软件设计 (16)5.1系统软件编程环境介绍 (16)5.2系统主程序流程图 (16)5.3系统的调试 (17)6结束语 (18)参考文献 (18)致谢 (19)附录 (21)自动加料机控制系统设计祖增增南京信息工程大学滨江学院,南京 210044摘要:本文设计的自动加料机控制系统是由STC89C52RC单片机和LCD1602显示器、压力传感器等组成的,其工作原理是:当加物料时压力传感器感测物料压力,24位AD转换芯片HX711对传感器采集到的模拟量进行AD转换,转换后的数据送到单片机进行处理从而液晶显示屏显示当前压力值,单片机显示当前压力与单片机设定的物料压力大小范围进行比较,从而实现自动控制物料在设定范围,实现智能控制物料大大节约成本提高了效率。

关键词:STC89C52RC单片机;自动加料机;控制系统1引言随着人们生活水平的日益提高,人们对对生产生活的要求也趋增高,人们日益增长的物质文化迫切要求提高技术,但由于生产生活中人工控制生产,加料需要花费巨大的人力且误差较大响应比较差,因此,为了满足生产生活的需要,开发自动加料机控系统就变得尤为重要。

自动加料机控制系统可以对物料的重量的测量、分析、控制,使物料在合理的范围之中。

从而大大节约了成本、生产效率得到了巨大的提高。

在自动加料机系统中,首当其冲,选择合适的压力传感器是决定性因素,本文以STC89C52RC 单片机为核心,设计了一个能达到测量准确、调试方便,通过单片机模块、传感器模块及显示模块、使用发光二极管来模拟自动加料机控制系统。

1.1课题选择背景工厂及日常生产生活中所有者希望他们的设备能以最低的成本生产最多的产品,而在生产及石油、天然气和石化等多个行业,能源成本占总生产成本的30-50%。

因此,通过过程自动化技术增效节能是降低生产成本的有效途径。

对于过程自动化技术而言,自动控制程序不仅能够监测和显示生产过程中的运行状况,还能模拟不同的运行模式,找到最佳策略以提高能效。

这些程序的独特优势是能够“学习”和预测趋势,提高了对外界条件变化的响应速度[1]。

在目前提高自动控制过程数量,从而大大降低能耗,以及节省人力资源可以减少因工人疏忽产生的后果,给工业化生产带来了巨大的经济效益同时大大提高了人民的生活水平。

1.2研究的目的随着生产技术已经人民生活水平的提高,自动化控制也渐渐成为了当代社会的主流,自动控制水平的提高也代表着工业化水平提高是工业化发展的标志之一,自动加料机的设计可以大大节省人力资源控制加料过程完成了自动控制提高了生产效率以及生产的质量,同时家庭使用自动加料机进行生产养殖也是可以节省人力资源可以创造更大的利益,给人民的生产生活带来方便,给工业化大生产带来巨大的利益效益及工作效率等。

1.3课题研究的意义在现代科学技术的许多领域中,自动控制技术起这愈来愈重要的作用,并且,随着生产和科学技术的发展,自动化水平也越来越高。

自动控制利用控制装置使被控对象的某个参数自动的按照预定的规律运行。

本设计的自动加料机控制系统就是采用自动控制技术来实现功能的,这样就大大提高了工作的效率,整个过程又快又稳。

1.4设计的主要完成的任务本论文设计是由单片机做为控制模块和LCD1602液晶显示屏做为显示模块、压力传感器是测量模块。

原理是高低电平来控制红灯和绿灯从而实现自动加料机的模拟,首先应该选择制定好元器件清单,单片机我选择STC89C52RC单片机进行主程序控制,元器件的选择及各种传感器的选择制定自己设置的单个模块,例如存储器扩展电路的选择模块、显示模块、控制模块等。

根据自己设定的单片机程序进行选择单片机的引脚连接以及单片机最小系统的焊接,进行各个模块组合后烧录单片机程序检测硬件电路板的焊接以及连线等进行加电测试、调试、分析、最终将设计好的硬件电路及实物组合好后基本完成自动加料机的模拟操作等,最终实现的效果是物料压力范围小于设定值时绿灯亮表示正在加料,物料充足达到设定值上限时绿灯灭红灯亮表示物流充值停止加料。

2总体方案及比较本系统在大规模生产物料控制的监测、控制方面有着非常大的作用。

如果要是用在控制其他场合,可以通过改变一些参数来达到此目的。

在日常生活中,人们主要是通过自动加料机的压力传感器检测当前物料范围LCD1602显示,然后通过单片机控制加料或者停止加料,使得它保持在一个稳定的值内。

这样不仅节省了巨大的成本,而且还可以准确的控制物料多少。

效果是非常理想的。

本系统主要以单片机为核心,通过24位AD转换芯片HX711对传感器采集到的模拟量进行AD转换,转换后的数据送到单片机进行处理显示,数据显示由LCD1602液晶实现,液晶显示效果稳定无闪烁。

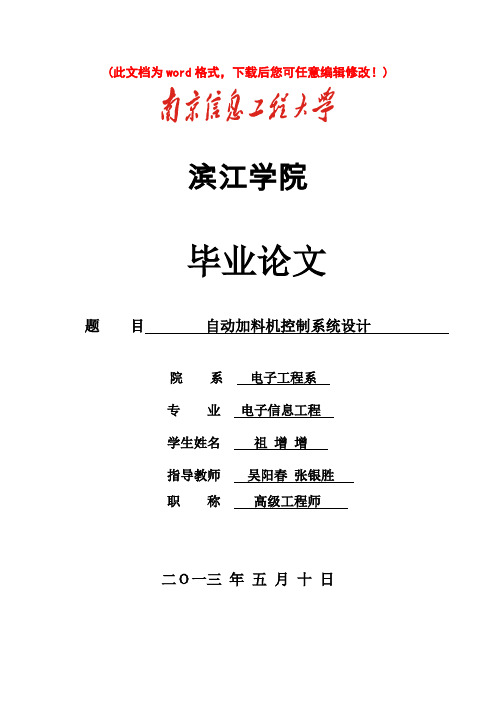

2.1系统方案主电路采用STC89C52RC ,由于STC89C52RC 内含4KB 容量,因此在设计中不需要外扩ROM 。

硬件电路主要有传感器模块、LED 显示电路、继电器控制电路,下图是自动加料机控制系统硬件框图。

图1自动加料机控制系统硬件框图图1自动加料机控制系统硬件框图2.2设计方案2.2.1人工加料和自动加料的比较方案一:人工加料主要是以往生产条件比较落后的前提使用的,这个方式是节省了机器购买的成本但是大大提高了人力的使用,当进行工业化大生产的时候需要进行雇佣专门的人员进行观察和及时填补物料已达到工业正常的生产,生活中进行养殖等操作进行人工加料这样的操作使得效率降低,生产周期变成、生产企业效益低下、工人薪资降低、严重会导致工厂无法运行以致倒闭等。

方案二:随着生产和科学技术的发展,自动化水平也越来越高。

自动控制利用控制装置使被LED 显示器单 片 机电机按键绿灯继电器控红灯预定值电磁阀A/D 转换传感器D/A 转换控对象的某个参数自动的按照预定的规律运行。

本设计的自动加料机控制系统就是采用自动控制技术来实现功能的,这样就大大提高了工作的效率,整个过程又快又稳、自动加料机的设计可以大大节省人力资源控制加料过程完成了自动控制提高了生产效率以及生产的质量,同时家庭使用自动加料机进行生产养殖也是可以节省人力资源可以创造更大的利益,给人民的生产生活带来方便,给工业化大生产带来巨大的利益效益及工作效率等。

2.2.2程序设计语言的选择方案一:采用汇编语言进行程序设计。

我们在学习单片机的时候虽然都是从汇编语言入手。

但是我掌握的比较差。

所以不会优先选择汇编语言。

虽说汇编语言是低级语言,但其也是有自身优势的。

就是在延时方面,它略高于C语言。

当然作为低级语言的它,在设计比较大型的系统时很容易暴露出其不足,其程序描述能力远远比不上C语言。

方案二:采用C语言进行程序设计。

C语言,是目前最为流行的一种语言之一。

它有着非常多的优点,在编写程序时,它总能用简短的语言就可以编写出稍微复杂的系统,描述能力也非常的强。

所以,在编写程序时,人们往往优先采用它。

当然,C语言也存在一些不足,但与汇编语言向比较,C语言唯一的不足就是在精确时间延时上没有汇编语言精确。

综合两种方案,自动加料机控制系统优势巨大的,汇编语言占据了一些优势。

但是,综合全局及自己自身考虑,本课题的自动加料机控制系统也是一个较为复杂的电子系统,如果想通过汇编语言来实现,其工作量也是极其巨大的。

经过慎重的考虑后,最后决定采用C语言进行整个电子系统的程序设计语言。

3系统的硬件电路设计本文设计的自动加料机控制系统是由STC89C52RC单片机和LCD1602显示器、二极管、压力传感器等组成的,其工作原理是压力传感器感测物料压力传递给单片机、液晶显示屏显示当前压力值,同时单片机显示当前压力与单片机设定的物料压力大小范围进行比较,单片机的程序中可以设定两个限定值,一个下限制一个上限值,传感器通过A/D转换器送入单片机从而控制两个指示灯,当物料低于设定值时单片机控制绿灯亮红灯灭表示正在进行加料,当物料达到设定的上限值时这时红灯亮绿灯灭表示物料已满,从而进行模拟自动加料机进行简单的工作[11]。

图2为自动加料机模拟硬件原理图。

P101P112P123P134P145P156P167P178Reset 9RXD/P3010TXD/P3111INT0/P3212INT1/P3313T0/P3414T1/P3515WR/P3616RD/P3717X218X119GND20P2021P2122P2223P2324P2425P2526P2627P2728PSEN 29ALE/P 30EA/VP 31P0732P0633P0534P0435P0336P0237P0138P0039VCC 40U4RP110KGNDP10P24P11P23LED2绿灯P22LED1红灯P21P20P10P11P12P13P14P15P16P17X2X1C730P C830PS0HX711AD 模块电路图R510KRSETC610u/16vC1+1V+2C1-3C2+4C2-5V-6T2OUT7R2IN8R2OUT9T2IN 10T1IN 11R1OUT 12R1IN 13R1OUT 14GND 15VCC 16U2MAX232C15104C16104C17104C14104C18104C210.1ufP30P31162738495J0DB9T2OUT P21T2OUT P20R2IN R2IN 232串口通信电路A01A12A23VSS 4SDA 5SCL 6WP 7VDD 8U3AT24C02R151kR141k 123456J4CON6C191ufC220.1ufP36C201ufP37EEPROM51单片机最小系统R138.2KD01N4007R1220KC1220U /16VSW1C2104C447U /16VR01KQ29012L E D 0C230.1ufVCC12345678910111213141516U7HX711J112345678J6CON8电源系统321U178L05VCCR41kVCCVCCVCCY1VCCVCCVCC C5104R110kR210kVCCGND 1VCC 2VO 3RS 4WR 5E 6DB07DB18DB29DB310DB411DB512DB613DB714BG VCC 15BG GND 16LCD1LCD1602R62.2K 液晶接口图2 系统硬件原理图3.1 LCD1602显示模块本系统采用了LCD1602液晶显示屏,LCD1602液晶是显示电路最常用到的一款显示屏。