插件作业指导书

通用插件作业指导书

通用插件作业指导书篇一:手插件作业指导书篇二:插件作业指导书模板文件编号:WI-PRD-D00XX篇三:插件作业指导书编写规则作业指导书编写规范批准: 审核: 制订:1.目的为了提高工艺文件质量,规范工艺文件的格式和提高工艺文件的可读性、易读性以及最大的发挥工艺文件对生产作业的指导性作用,便于新的工艺工程师能够快速的掌握工艺的编制技巧,特制定本规范。

2.范围本规范适用于成型,插件,补焊工艺的编写工作。

整机工艺工程师和产品工程师在编写生产工艺和临时工艺时必须执行本指南的具体要求。

3.职责3.1工程部13.1.1负责对作业工艺流程的编排,负责规范作业顺序。

3.1.2负责对作业动作连贯性,简单性和作业方法的规范。

3.1.3负责规范物料摆放,负责制定标准工时。

制定工艺标准。

3.1.4负责作业指导书的制作,审核和发行。

3.1.5负责对产品生产工艺,作业动作的改良。

负责引进新的工艺办法,并创新。

3.1.6负责现场跟进,改良生产流程和作业方法。

3.2生产部3.2.1必须根据作业指导书文件上的工艺编排排线,根据作业步骤的规定作业。

3.2.2负责按照作业指导书上的标准工时和工艺标准加工产品,并按照要求摆放物料。

3.2.3根据作业指导书上的要求配合工程部做工艺改善。

3.3.4根据插件作业指导书上规定的单个工序作业动作流程进行,不得有多余和重复的动作,以动作简单连贯为标准进行作业。

3.3品质部3.3.1负责按照作业指导书的上的工艺要求,作业动作,物料摆放对生产作业现场进行监督,并督导改善没有按照要求作业的工序;做好记录。

3.4PMC部3.4.1负责按照工程部制定的标准工时安排生产。

4.程序内容生产工艺是指导生产线员工进行生产作业的技术文件。

在2编写生产工艺时首先要掌握以下几点基本原则:1)充分考虑生产车间的组织形式、设备条件和操作人员的技术水平等因素,把握好工艺文件的深度。

2)文件应以图为主要内容,文字语言内容应简洁精练、言简意赅,要做到操作者一目了然,便于操作。

插件作业指导书

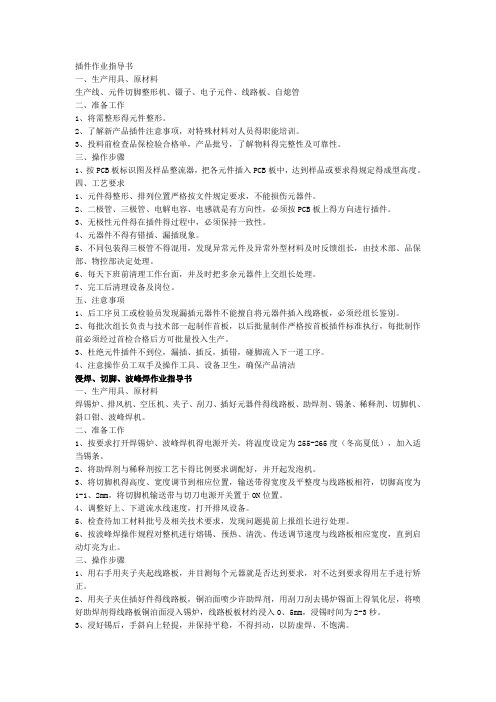

精心整理插件作业指导书一、生产用具、原材料生产线、元件切脚整形机、镊子、电子元件、线路板、自熄管二、准备工作1、将需整形的元件整形。

2、了解新产品插件注意事项,对特殊材料对人员的职能培训。

3、投料前检查品保检验合格单,产品批号,了解物料的完整性及可靠性。

三、操作步骤1、按PCB板标识图及样品整流器,把各元件插入PCB板中,达到样品或要求的规定的成型高度。

四、工艺要求1、元件的整形、排列位置严格按文件规定要求,不能损伤元器件。

234567123412345612、用夹子夹住插好件的线路板,铜泊面喷少许助焊剂,用刮刀刮去锡炉锡面上的氧化层,将喷好助焊剂的线路板铜泊面浸入锡炉,线路板板材约浸入0.5mm,浸锡时间为2-3秒。

3、浸好锡后,手斜向上轻提,并保持平稳,不得抖动,以防虚焊、不饱满。

4、5秒后基本凝固时,放入流水线流入下一道工序。

5、切脚机开始进行切脚操作,观察线路板是否有翘起或变形。

6、切脚高度为1-1.2mm,合格后流入自动波峰焊机7、操作设备使用完毕,关闭电源。

四、工艺要求1、助焊剂在线路板焊盘上要喷均匀。

2、上锡时线路板的铜板面刚好与锡面接触0.5mm即可,不得有锡尘粘附在线路板上。

3、不得时间过长、温度过高引起铜铂起泡现象,锡炉温度为255-265度(冬高夏低),上锡时间2-3秒。

4、焊点必须圆滑光亮,线路板必须全部焊盘上锡。

5、保证工作台面清洁,对设备定时进行记录。

五、注意事项1、焊接不良的线路必须重焊,二次重焊须在冷却后进行。

2、操作过程中,不要触碰锡炉,不要让水或油渍物掉入锡炉中,防止烫伤。

3、助焊剂、稀释剂均属易燃物品,储存和使用时应远离火源,发泡管应浸泡在助焊剂中,不能暴露在空气中。

4、若长期不使用,应回收助焊剂,密闭。

发泡管应浸在盛有助焊剂的密闭容器中。

5、焊接作业中应保证通风,防止空气污染,作业人员应穿好工作服,戴好口罩。

6、链爪清洁储液箱体应经常添加与定期更换,液面高度为槽高的1/2—2/3处,注意调整毛刷与链爪间隙。

手工插件作业指导书

改定日期*作1.确2.3.4.*作1、2、3、4、 后再56、7、8、9、1011*与位号数量物料12345作业前后请对比圈点处为作业内容820Ω电阻820Ω13V二极管13V工程名手 插 1操作顺序、方法及注意事项使 用 资 材 名使用工具NO 资材名材料描述规格制定日期2010.05.174作业指导书PCB规格CD-YSL-13制品名文件编号1决制作审核确认裁21/4W31改定日期*作1.确2.3.4.*作1、2、3、4、 后再5、6、7、8、9.*与位号数量物料12341/4W14.7K电阻 4.7K 1/4W 作业前后请对比圈点处为作业内容5.6K电阻 5.6K 1K以下电阻JX NO 资材名材料描述规格120K电阻20K 1/4W 1工程名手 插 2操作顺序、方法及注意事项使 用 资 材 名使用工具CD-YSL-13制定日期2010.05.174作业指导书确认制品名2PCB规格文件编号1决裁审核制作11/4W 1K5改定日期*作1.确2.3.4.*作1、2、3、4、 后再5、6、7、8、9、10*与位号数量物料123作业前后请对比圈点处为作业内容110K电阻10K 1/4w34148二极管4148使 用 资 材 名使用工具NO 资材名材料描述规格裁工程名手 插 3操作顺序、方法及注意事项PCB规格CD-YSL-13制定日期2010.05.174作业指导书确认制品名2文件编号1决制作审核10K45改定日期*作1.确2.3.4.*作1、2、3、4、 后再5、6、7、8、9.*与位号数量物料128.2K电阻8.2K 1/4W NO 资材名材料描述规格1330Ω电阻3301/4w2工程名手 插 4操作顺序、方法及注意事项使 用 资 材 名使用工具CD-YSL-13制品名裁制定日期2010.05.174作业指导书PCB规格2文件编号1决制作审核确认作业前后请对比圈点处为作业内容345改定日期*作1.确2.3.4.*作1、2、3、4、 后再5、6、7、8、9、10*与位号数量物料1NO 资材名材料描述规格发光二极管有方向元亮红2工程名手 插 5操作顺序、方法及注意事项使 用 资 材 名使用工具CD-YSL-13制品名裁制定日期2010.05.174作业指导书PCB规格2文件编号1决制作确认1审核作业前后请对比圈点处为作业内容43K电阻43K 1/4W2345改定日期*作1.确2.3.4.*作1、2、3、4、 后再5、6、7、8、9.*与位号数量物料使 用 资 材 名使用工具NO 资材名材料描述规格裁工程名手 插 6操作顺序、方法及注意事项CD-YSL-13制定日期2010.05.174作业指导书确认制品名2PCB规格1文件编号1决制作审核作业前后请对比圈点处为作业内容C104电容4.7K电位器 4.7KC104112345改定日期*作1.确2.3.4.*作1、2、3、4、 后再5、6、7、8、9、10*与使 用 资 材 名使用工具裁工程名手 插 7操作顺序、方法及注意事项制定日期2010.05.174作业指导书PCB规格CD-YSL-13审核确认制品名2文件编号1决制作作业前后请对比圈点处为作业内容5发光二极管有正负极亮红橙红黑位号数量物料12345改定日期*作1.确2.3.4.*作1、2、3、4、 后再5、6、7、8、9.10及时11*与工程名手 插 8操作顺序、方法及注意事项CD-YSL-13制品名裁制定日期2010.05.174作业指导书PCB规格2文件编号1决制作审核确认作业前后请对比圈点处为作业内容1线束3P1339N集成块339N 有方向元NO 资材名材料描述规格黑位号数量物料1P C2345更多免费资料下载请进:http://www.55t 全部元件作业前后请对比圈点处为作业内容NO资材名材料描述规格27使用资材名使用工具。

【参考文档】dip插件作业指导书-word范文模板 (13页)

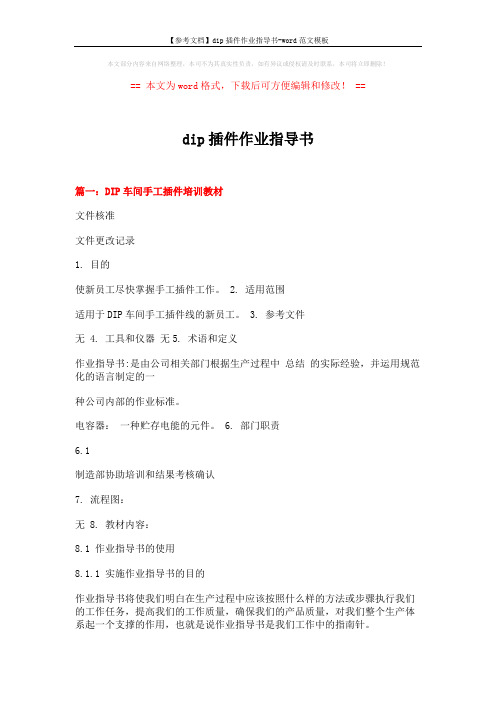

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==dip插件作业指导书篇一:DIP车间手工插件培训教材文件核准文件更改记录1. 目的使新员工尽快掌握手工插件工作。

2. 适用范围适用于DIP车间手工插件线的新员工。

3. 参考文件无 4. 工具和仪器无5. 术语和定义作业指导书:是由公司相关部门根据生产过程中总结的实际经验,并运用规范化的语言制定的一种公司内部的作业标准。

电容器:一种贮存电能的元件。

6. 部门职责6.1制造部协助培训和结果考核确认7. 流程图:无 8. 教材内容:8.1 作业指导书的使用8.1.1 实施作业指导书的目的作业指导书将使我们明白在生产过程中应该按照什么样的方法或步骤执行我们的工作任务,提高我们的工作质量,确保我们的产品质量,对我们整个生产体系起一个支撑的作用,也就是说作业指导书是我们工作中的指南针。

8.1.2 举例说明(举DIP车间的作业指导书实例)作为一个作业指导书首先应明确其目的,适用范围,版本类型(标准或试用),作业指导书当中用到的术语定义,其次是应讲述其详细的操作流程,这一流程将指导我们如何进行合理化的操作。

在开始上线之前,按照作业指导书将产品所需物料分到各个工位,各工位将根据作业指导书核对物料本体及物料标签是否一致。

在保证物料无误的情况下,查看本工位的注意事项及使用工具,作业员将根据提供的生产信息进行作业。

8.1.3作业指导书的分类试用文件:一般是在新品试做时临时发行的作业指导书,它确认制程工艺参数的可行性,是标准文件发行前的过渡文件。

标准文件:它是在试用文件通过的情况下,受控发行的,工艺参数已经确定,任何人员不可以随意更改。

8.2 元件的认识8.2.1 电容器说明电容器是一种能贮存电能的元件。

一般用“C”表示,电路图形表示如下固定电容器电解电容器可变电容器半可变电容器 8.2.2 电容器的分类从结构形式分:固定电容器(包括无极性固定电容器和有极性电解电容器);半可变(微调)电容器和可变电容器从绝缘介质分:纸介电容器;油浸纸介电容器;金属化纸介电容器;云母电容器;陶瓷电容器;薄膜电容器;玻璃釉电容器;铝电解电容器和钽、铌电解电容等8.2.3 电容器的外形电解电容聚酯膜电容瓷片电容排容CBB电容阻容模块CBB电容聚丙烯电容8.2.4 电容器的极性8.2.4.1电容器中只有电解电容才有极性,脚长的一脚为正极,或者在外壳上有“-”符号的一脚为负极。

插件作业指导书

2 3

4

核

准

NO:XL-E0212-B

5

6

确

制

认

作

PAGE: 11 OF 27

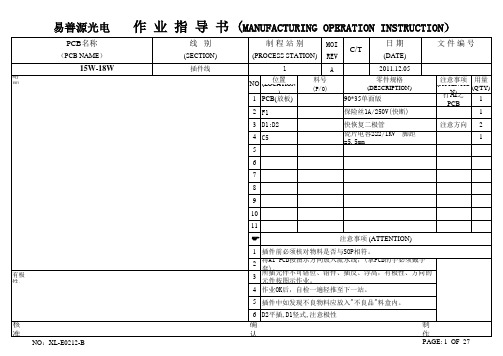

作 业 指 导 书 (MANUFACTURING OPERATION INSTRUCTION)

PCB名称

(PCB NAME)

15W-18W

略 图

线别

(SECTION) 初测

制程站别

MOI

C/T

(PROCESS STATION) REV

PAGE: 2 OF 27

作 业 指 导 书 (MANUFACTURING OPERATION INSTRUCTION)

PCB名称

(PCB NAME)

线别

(SECTION)

制程站别

MOI

C/T

(PROCESS STATION) REV

日期

(DATE)

文件编号

15W-18W

略 图

插件线

3

位置 NO (LOCATION

PCB名称

(PCB NAME)

15W-18W

略 图

线别

(SECTION) 插件线

制程站别

MOI

(PROCESS STATION) REV

6(总检)

位置 NO (LOCATION

) 1

A

料号 (P/O)

日期 C/T

(DATE)

0

2011.12.05

零件规格

(DESCRIPTION)

文件编号

0

注意事项 用量

4

5

6

7 8

9

10

有极 性、

C2;C3

11

F

插件排线作业指导书

插件排线作业指导书1 插件排线的基本原则1.1 元件插入顺序整个PCB板需手工插入元件的插入顺序的设计应根据元件的外形尺寸和形状等,按由矮到高、由小到大的顺序编排(注:少量插入时需要特殊处理的元件(需卡入、紧固与PCB的散热片等)可以安排在前道工序插入并进行相应处理。

)1.2 工序排列时的板面分配设计元件插入工艺时,工序排列时应根据插件线的方向对PCB板面进行区段划分,根据插入工序及元件的插入数分若干区段,依区段顺序插入。

1.3 插入流向元件插入流向应根据生产线插件线的运行方向进行设计,插入顺序应逆传输带的运行方向排列。

插件线是由左向右运行,元件则应由左向右,同时由上向下插入。

1.4 元件分配1.4.1按工序分配插入元件时,应遵循以下原则:4.1.1 符合1.1条规定的元件插入顺序、板面分配、插入流向;4.1.2 对于具有不易插入元件的工序,应通过减少所插入的点数维持生产节拍的均衡;4.1.3 在同一工序内应尽量多安排额定值相同并且形状也相同的元件;4.1.4 额定值不同但形状相同的元件尽可能不要排入同一工序,以防止差错;4.1.5 在同一工序内有极性元件的持有率应为30%左右,不得超过40%,以防止差错;4.1.6 在同一工序内有极性元件的应尽可能安排同轴同向的元器件,以防止插入时极性弄错;4.1.7 因与横轴方向相比,纵轴方向元件不易插入,故在同一工序内不应集中过多的纵轴方向的元件。

1.4.2 同一工序内有极性元方向及轴向不同状况的差错率比较:4.2.1 a同轴同向:4.2.2 b同轴异向:4.2.3 c异轴异向:结论:插入时极性差错率:a <b <c2 插入作业的编制2.1 插入作业工序分配首先熟悉所插入PCB板的设计状况、所需插入元件的种类、数量、规格、在PCB板的分布以及PCB 板作业时的传输方向等。

2.2 人员的配置要根据作业者对插入作业的经验和熟练程度配置作业人员,要以提高作业效率、尽可能避免质量事故发生为原则。

【精编范文】手工插件作业指导书-范文模板 (13页)

3、组长安排好相应的坐次,安排好人员所插的电子元件。

4, 将需整形的元件整形(如,二极管等),并摆放后,做好准备。

三、操作步骤

1、按PCB板标识图及样品整流器,把各元件插入PCB板中,达到样品或要求的规定的成型高度。

四、工艺要求

1、元件的整形、排列位置严格按文件规定要求,不能损伤元器件。

如果被测电容器的容量在0.01UF以上,用万用表置于R×10KΩ高阻量程,而表头指针并不摆动,则说明该电容器的内部已断路。如果是电解电容器,则说明该电解电容器的电解液已干涸,不能使用。

8.2.6 电容器单位

8.2.6.1单位一般有:pF皮法、nF纳法、μF微法、mF毫法。

8.2.6.2电容量单位的换算:1法拉(F)=106微法(uF)=1012微微法(pF)

8.1.2 举例说明(举DIP车间的作业指导书实例)

作为一个作业指导书首先应明确其目的,适用范围,版本类型(标准或试用),作业指导书当

中用到的术语定义,其次是应讲述其详细的操作流程,这一流程将指导我们如何进行合理化的操作。在开始上线之前,按照作业指导书将产品所需物料分到各个工位,各工位将根据作业指导书核对物料本体及物料标签是否一致。在保证物料无误的情况下,查看本工位的注意事项及使用工具,作业员将根据提供的生产信息进行作业。 8.1.3作业指导书的分类

8.2.3 电容器的外形

电解电容 聚酯膜电容

瓷片电容 排 容

CBB电容

阻容模块

CBB电容

聚丙烯电容

8.2.4 电容器的极性

8.2.4.1电容器中只有电解电容才有极性,脚长的一脚为正极,或者在外壳上有“-”符

号的一脚为负极。

插件作业指导书

插件作业指导书插件作业指导书一、生产用具、原材料生产线、元件切脚整形机、镊子、电子元件、线路板、自熄管二、准备工作1、将需整形的元件整形。

2、了解新产品插件注意事项,对特殊材料对人员的职能培训。

3、投料前检查品保检验合格单,产品批号,了解物料的完整性及可靠性。

三、操作步骤1、按PCB板标识图及样品整流器,把各元件插入PCB板中,达到样品或要求的规定的成型高度。

四、工艺要求1、元件的整形、排列位置严格按文件规定要求,不能损伤元器件。

2、二极管、三极管、电解电容、电感是有方向性,必须按PCB板上的方向进行插件。

3、无极性元件的在插件的过程中,必须保持一致性。

4、元器件不得有错插、漏插现象。

5、不同包装的三极管不得混用,发现异常元件及异常外型材料及时反馈组长,由技术部、品保部、物控部决定处理。

6、每天下班前清理工作台面,并及时把多余元器件上交组长处理。

7、完工后清理设备及岗位。

五、注意事项1、后工序员工或检验员发现漏插元器件不能擅自将元器件插入线路板,必须经组长鉴别。

2、每批次组长负责与技术部一起制作首板,以后批量制作严格按首板插件标准执行,每批制作前必须经过首检合格后方可批量投入生产。

3、杜绝元件插件不到位,漏插、插反,插错,碰脚流入下一道工序。

4、注意操作员工双手及操作工具、设备卫生,确保产品清洁浸焊、切脚、波峰焊作业指导书一、生产用具、原材料焊锡炉、排风机、空压机、夹子、刮刀、插好元器件的线路板、助焊剂、锡条、稀释剂、切脚机、斜口钳、波峰焊机。

二、准备工作1、按要求打开焊锡炉、波峰焊机的电源开关,将温度设定为255-265度(冬高夏低),加入适当锡条。

2、将助焊剂和稀释剂按工艺卡的比例要求调配好,并开起发泡机。

3、将切脚机的高度、宽度调节到相应位置,输送带的宽度及平整度与线路板相符,切脚高度为1-1.2mm,将切脚机输送带和切刀电源开关置于ON位置。

4、调整好上、下道流水线速度,打开排风设备。

5、检查待加工材料批号及相关技术要求,发现问题提前上报组长进行处理。

电子产品插件作业指导书

浸 锡 切 脚

波峰焊锡

审核: 板面 QC 波峰焊锡 浸 涂 锡 插 切 板 件 脚

批准:

板面 QC 波峰焊锡 浸 涂 锡 插 切 板 件 脚 文件编号

作业指导书(插件)

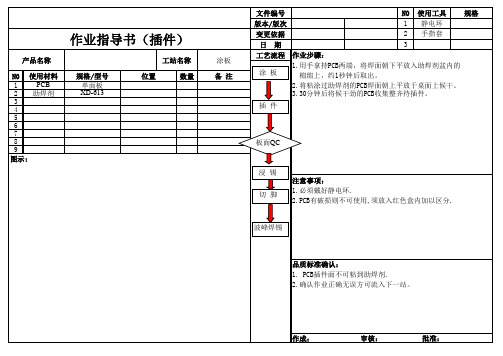

产品名称 N0 使用材料 1 助焊剂 2 锡条 3 4 5 6 7 8 9 10 图示: 规格/型号 XD-613 63/37 位置 工站名称 数量 浸锡 备 注

作业指导书(插件)

产品名称 N0 使用材料 PCB 1 2 助焊剂 3 4 5 6 7 8 9 图示: 规格/型号 单面板 XD-613 位置 工站名称 数量 涂板 备 注

文件编号 NO 使用工具 规格 版本/版次 1 静电环 变更依据 2 手指套 日 期 3 工艺流程 作业步骤: 1.用手拿持PCB两端,将焊面朝下平放入助焊剂盆内的 涂 板 棉绵上,约1秒钟后取出。 2.将粘涂过助焊剂的PCB焊面朝上平放于桌面上候干。 3.30分钟后将候干劲的PCB收集整齐待插件。 插 件

NO 1 2 3

使用工具 静电环

规格

板面QC 注意事项: 1.插件作业必须戴好静电环. 2.元件本体有破损或断脚则不可使用,须放入红色盒内区分. 3.变压器为磁性元件,注意不可掉地而影响特性。 4.稳压器与散热器要锁紧,有松动则不可使用。 品质标准确认: 1.卧式电阻,跳线和二极管要贴板,单边浮高不超过1.0mm. 2.变压器,散热器,继电器,接线座底部要插到位贴板, 单边浮高不可超过0.3mm。 3.蜂鸣器,直脚插座要确实贴板,不允许浮高。 4.立式瓷片电容,压敏电阻和三极管允许倾斜不超过15° 5.二三极管,电解电容和直脚插座为极性元件,不可插反. 6.不可有插错位,漏件,反向,浮高,错件等不良。 7.必须100%全检,确认正确无误方可流入下一站。

插件线作业指导书

规格 6mm

元件描述 辅助材料

件数

批准 审核 制定

◎每个人 的作业中 最重要的 是致力于 品质,

我们要 站在客户 的立场上 去生产制 品!

2011 年9月 15 日

制定

修改① 修改②

年月 日 年月 日

修改内容

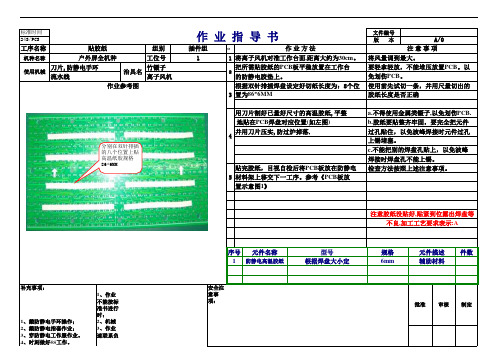

贴完胶纸,目视自检后将PCB板放在防静电 5 材料架上移交下一工序。参考《PCB板放

置示意图1》

a.不得使用金属类镊子,以免划伤PCB. b.胶纸要贴整齐牢固,要完全把元件 过孔贴住,以免波峰焊接时元件过孔 上锡堵塞。 c.不能把别的焊盘孔贴上,以免波峰 焊接时焊盘孔不能上锡。 检查方法按照上述注意事项。

注意胶纸没贴好,贴紧到位露出焊盘等 不良,加工工艺要求表示:A

补充事项:

1、戴防静电手环操作; 2、戴防静电指套作业; 3、穿防静电工作服作业。 4、时刻做好5S工作。

1、作业 不能按标 准书进行 时; 2、机械 3!、!作应业迅 速联系负

序号 元件名称 1 防静电高温胶纸

型号 根据焊盘大小定

安全注 意事 项:

标准时间 24S/PCS

工序名称

贴胶纸

组别

机种名称

户外屏全机种

工位号

使用机械 刀片,防静电手环 流水线

治具名 竹镊子 离子风机

作业参考图

分别在双针排插 的八个位置上贴 高温纸胶规格 86*6MM

作

插件组 1

业指导书

N

o

作业方法

1 将离子风机对准工作台面,距离大约为30cm。

2 把所需贴胶纸的PCB板平稳放置在工作台 的防静电胶垫上。

根据双针排插焊盘设定好切纸长度为:8个位

3 置为86*6MM

更换装置插件作业指导书

更换装置插件作业指导书目次前言 (3)1 适用范围······································ (4)2 引用文件······································ (4)3 修前准备······································ (4)3.1 准备工作安排······································ (4)3.2 作业人员要求······································ (4)3.3工器具 (4)3.4材料 (4)3.5 危险点分析 (5)3.6安全措施 (5)3.7人员分工 (5)4 作业程序及作业标准······································ (5)4.1开工 (5)4.2检修电源的使用 (5)4.3 检修内容及工艺标准······································ (6)4.4装置上电试验 (6)4.5 工作结束后的注意事项······································ (6)附录A (7)前言本标准是为加强继电保护现场标准化作业的管理,规范变电站装置插件的更换工作而制定的。

DIP插件 作业指导书

编号:

检查重点: 1、 看变压器是否未贴平 PCB 板面,有翘起的现象。 2、 器件表面是否油污或是其它脏物。

图一

器件贴平 PCB

仪器 设备

版次 A1.0

修订记录

日期

确认人

人员

加工作业指导书

日期:

编号:

品名

二极管焊接

说明示意图:

位号

规格参数

D2

MUR460

承认 审核 制作

1、 注意二极管弯脚尺寸,二极管必需离下面的器件有 1-1.5mm 距离。 不可贴近下面的器件,此器件为功率器件发热量大。必需要注意

仪器 设备

版次 A1.0

图二

印字必需朝上

图三

修订记录

日期

确认人

人员

加工作业指导书

日期:

编号:

品名

压敏电阻 Z2 位的焊接

说明示意图:

位号

Z2

规格参数 10K561

承认 审核 制作

1、 压敏电阻必需贴平下面的整流桥堆。如图一所示 2、 图二中间隙太大。为不良 3、 器件的印字必需要朝上。

图一

贴平下面的器件

图一

编号:

图二

检查重点: 1、 保险管必需平整,无破裂现象。 2、 压敏电阻字体朝上。 3、 压敏电阻不可整体贴平 PCB,同时不可以档住 L、N 焊盘。

仪器 设备

此处贴近 PCB 图三

4-5mm 的高度

图四

版次 A1.0

图五

修订记录

档住焊盘

图六

日期

确认人

人员

加工作业指导书

品名

位号

T1 T2

共模电感焊接

仪器 设备

侧面正视

插件作业指导书

插件作业指导书一、生产用具、原材料生产线、元件切脚整形机、镊子、电子元件、线路板、自熄管二、准备工作1、将需整形得元件整形。

2、了解新产品插件注意事项,对特殊材料对人员得职能培训。

3、投料前检查品保检验合格单,产品批号,了解物料得完整性及可靠性。

三、操作步骤1、按PCB板标识图及样品整流器,把各元件插入PCB板中,达到样品或要求得规定得成型高度。

四、工艺要求1、元件得整形、排列位置严格按文件规定要求,不能损伤元器件。

2、二极管、三极管、电解电容、电感就是有方向性,必须按PCB板上得方向进行插件。

3、无极性元件得在插件得过程中,必须保持一致性。

4、元器件不得有错插、漏插现象。

5、不同包装得三极管不得混用,发现异常元件及异常外型材料及时反馈组长,由技术部、品保部、物控部决定处理。

6、每天下班前清理工作台面,并及时把多余元器件上交组长处理。

7、完工后清理设备及岗位。

五、注意事项1、后工序员工或检验员发现漏插元器件不能擅自将元器件插入线路板,必须经组长鉴别。

2、每批次组长负责与技术部一起制作首板,以后批量制作严格按首板插件标准执行,每批制作前必须经过首检合格后方可批量投入生产。

3、杜绝元件插件不到位,漏插、插反,插错,碰脚流入下一道工序。

4、注意操作员工双手及操作工具、设备卫生,确保产品清洁浸焊、切脚、波峰焊作业指导书一、生产用具、原材料焊锡炉、排风机、空压机、夹子、刮刀、插好元器件得线路板、助焊剂、锡条、稀释剂、切脚机、斜口钳、波峰焊机。

二、准备工作1、按要求打开焊锡炉、波峰焊机得电源开关,将温度设定为255-265度(冬高夏低),加入适当锡条。

2、将助焊剂与稀释剂按工艺卡得比例要求调配好,并开起发泡机。

3、将切脚机得高度、宽度调节到相应位置,输送带得宽度及平整度与线路板相符,切脚高度为1-1、2mm,将切脚机输送带与切刀电源开关置于ON位置。

4、调整好上、下道流水线速度,打开排风设备。

5、检查待加工材料批号及相关技术要求,发现问题提前上报组长进行处理。

插件作业指导书

插件作业指导书一、生产用具、原材料生产线、元件切脚整形机、镊子、电子元件、线路板、自熄管二、准备工作1、将需整形的元件整形。

2、了解新产品插件注意事项,对特殊材料对人员的职能培训。

3、投料前检查品保检验合格单,产品批号,了解物料的完整性及可靠性。

三、操作步骤1、按PCB板标识图及样品整流器,把各元件插入PCB板中,达到样品或要求的规定的成型高度。

四、工艺要求1、元件的整形、排列位置严格按文件规定要求,不能损伤元器件。

2、二极管、三极管、电解电容、电感是有方向性,必须按PCB板上的方向进行插件。

3、无极性元件的在插件的过程中,必须保持一致性。

4、元器件不得有错插、漏插现象。

5、不同包装的三极管不得混用,发现异常元件及异常外型材料及时反馈组长,由技术部、品保部、物控部决定处理。

6、每天下班前清理工作台面,并及时把多余元器件上交组长处理。

7、完工后清理设备及岗位。

五、注意事项1、后工序员工或检验员发现漏插元器件不能擅自将元器件插入线路板,必须经组长鉴别。

2、每批次组长负责与技术部一起制作首板,以后批量制作严格按首板插件标准执行,每批制作前必须经过首检合格后方可批量投入生产。

3、杜绝元件插件不到位,漏插、插反,插错,碰脚流入下一道工序。

4、注意操作员工双手及操作工具、设备卫生,确保产品清洁。

@2@:浸焊、切脚、波峰焊作业指导书一、生产用具、原材料焊锡炉、排风机、空压机、夹子、刮刀、插好元器件的线路板、助焊剂、锡条、稀释剂、切脚机、斜口钳、波峰焊机。

二、准备工作1、按要求打开焊锡炉、波峰焊机的电源开关,将温度设定为255-265度(冬高夏低),加入适当锡条。

2、将助焊剂和稀释剂按工艺卡的比例要求调配好,并开起发泡机。

3、将切脚机的高度、宽度调节到相应位置,输送带的宽度及平整度与线路板相符,切脚高度为1-1.2mm,将切脚机输送带和切刀电源开关置于ON位置。

4、调整好上、下道流水线速度,打开排风设备。

5、检查待加工材料批号及相关技术要求,发现问题提前上报组长进行处理。

插件作业指导书模板-精

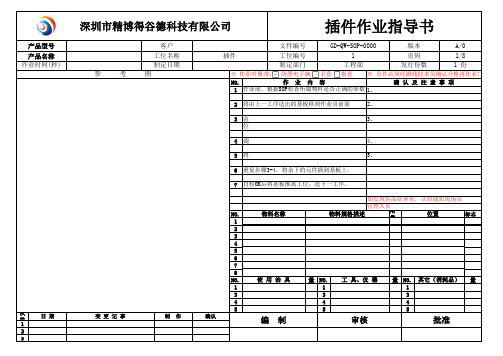

NO.11、检查物料的参数、外形。

22、检查确认上一工序已经完成。

3由物料盒内将元件取出,移到基板有对应丝印3、通过手感判别元件的是否有变形。

位的上方。

4调整元件的方向与丝印方向一致。

(如图示)4、注意有极性元件的方向方向。

5将元件插入丝印位置的孔内。

5、保证元件安装无跪脚,反向。

67NO.用量标志12345678NO.量NO.量NO.量111333444555次数物料名称物料规格描述位置客户工位名称作业时间(秒)制定日期工程部A/0插件1 份版本页码发行份数制定部门审核批准日 期变 更 记 事制 作确认使 用 治 具工 具、仪 器其它(消耗品)如发现有品质异常,立即通知现场员编 制文件编号工位编号1/8GD-QW-SOP-00001产品型号产品名称参 考 图※ 作业时佩带: 防静电手腕 手套 指套※ 首件必须经跟线技术员确认合格再作业!将由上一工序送出的基板移到作业员前面作业前,根据SOP检查所属物料是否正确的参数作 业 内 容确 认 及 注 意 事 项重复步骤3-4,将余下的元件插到基板上。

自检OK后将基板推离工位,送下一工序。

管理人员NO.11、检查物料的参数、外形。

22、检查确认上一工序已经完成。

3由物料盒内将元件取出,移到基板有对应丝印3、通过手感判别元件的是否有变形。

位的上方。

4调整元件的方向与丝印方向一致。

(如图示)4、注意有极性元件的方向方向。

5将元件插入丝印位置的孔内。

5、保证元件安装无跪脚,反向。

67NO.用量标志12345678NO.量NO.量NO.量111333444555次数1批准日 期变 更 记 事制 作确认编 制审核工 具、仪 器使 用 治 具物料名称物料规格描述位置自检OK后将基板推离工位,送下一工序。

如发现有品质异常,立即通知现场员管理人员作业前,根据SOP检查所属物料是否正确的参数将由上一工序送出的基板移到作业员前面重复步骤3-4,将余下的元件插到基板上。

1 份参 考 图※ 作业时佩带: 防静电手腕 手套 指套※ 首件必须经跟线技术员确认合格再作业!作 业 内 容确 认 及 注 意 事 项2页码2/8作业时间(秒)制定日期2011-6-3制定部门工程部发行份数产品名称工位名称插件工位编号产品型号客户版本A/0文件编号GD-QW-SOP-0000其它(消耗品)NO.11、检查物料的参数、外形。

接插件检验标准作业指导书

A

N=5

Ac=0

Re=1

材质

接插件触点的材质为磷青铜,插孔端镀镍或金,另一端镀镍或锡。

要求供应商每季度提供材质分析报告

电烙铁

A

N=2

Ac=0

Re=1

填充材料

用电烙铁烫开尼龙或PBT材料,查看填充材料里外应一致。

电烙铁

A

N=1

Ac=0

Re=1

老化实验

将接插件放入高低温烘箱内进行60℃与20℃交叉高低温实验,一周期为4小时,进行4个周期,老化完成后,在常温下进行插拔测试100次,然后测得其接插件接触电阻≤30mΩ不能有接触不良的现象。

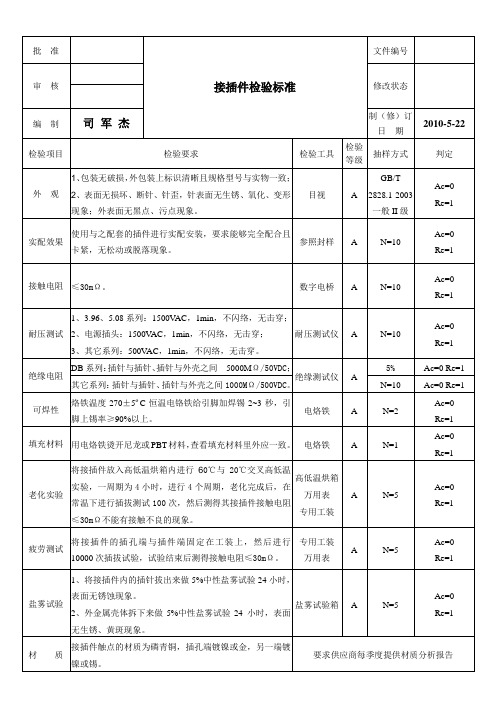

批准

接插件检验标准

文件编号

审核

修改状态

编制

司军杰

制(修)订

日期

2010-5-22

检验项目

检验要求

检验工具

检验

等级

抽样方式

判定

外观

1、包装无破损,外包装上标识清晰且规格型号与实物一致;

2、表面无损坏、断针、针歪,针表面无生锈、氧化、变形现象;外表面无黑点、污点现象。

目视

A

GB/T 2828.1-2003

高低温烘箱

万用表

专用工装

A

N=5

Ac=0

Re=1

疲劳测试

将接插件的插孔端与插件端固定在工装上,然后进行10000次插拔试验,试验结束后测得接触电阻≤30mΩ。

专用工装

万用表

A

N=5

Ac=0

Re=1

盐雾试验

1、将接插件内的插针拔出来做5%中性盐雾试验24小时,表面无锈蚀现象。

2、外金属壳体拆下来做5%中性盐雾试验24小时,表面无生锈、黄斑现象。

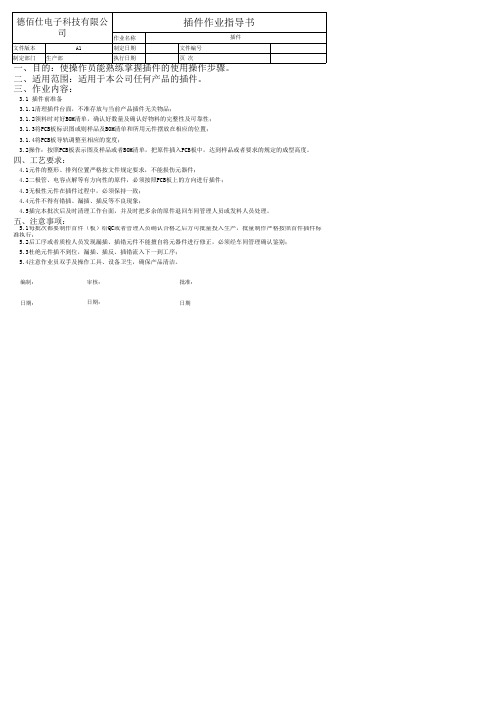

插件作业指导书

编制:批准:日期:日期 5.4注意作业员双手及操作工具、设备卫生,确保产品清洁。

审核:日期: 4.5插完本批次后及时清理工作台面,并及时把多余的原件退回车间管理人员或发料人员处理。

五、注意事项:

5.1每批次都要制作首件(板)给QC或者管理人员确认合格之后方可批量投入生产,批量制作严格按照首件插件标准执行;

5.2后工序或者质检人员发现漏插、插错元件不能擅自将元器件进行修正,必须经车间管理确认鉴别;

5.3杜绝元件插不到位,漏插、插反、插错流入下一到工序;

四、工艺要求:

4.1元件的整形、排列位置严格按文件规定要求,不能损伤元器件;

4.2二极管、电容点解等有方向性的原件,必须按照PCB板上的方向进行插件;

4.3无极性元件在插件过程中,必须保持一致;

4.4元件不得有错插、漏插、插反等不良现象;

3.1.1清理插件台面,不准存放与当前产品插件无关物品;

3.1.2领料时对好BOM清单,确认好数量及确认好物料的完整性及可靠性;

3.1.3将PCB板标识图或则样品及BOM清单和所用元件摆放在相应的位置;

3.1.4将PCB板导轨调整至相应的宽度;

3.2操作:按照PCB板表示图及样品或者BOM清单,把原件插入PCB板中,达到样品或者要求的规定的成型高度。

二、适用范围:适用于本公司任何产品的插件。

三、作业内容:

3.1 插件前准备。

插件sop

2020/1/13

三.作业指导书的解读

1.作业指导书的定义 2.作业指导书的内容 3.作业指导书的作用 4.我司作业指导书的解读

2020/1/13

1

1.作业指导书的定义

2020/1/13

2

2020/1/13

3

2.作业指导书的内容

⑴制造条件(人﹑机﹑料﹑法﹑ 环等方面所需条件参数

限定)

⑵作业步骤. ⑶注意事项. ⑷附图.

2020/1/13

7

(2)现阶段机顶盒电源生产工艺

前加工

插件

修 正 ,补焊

过第二次锡炉

压件

过第一次锡炉 切 脚,修脚

洗板,刷锡珠 耐压测试

外观检 查

半成品测 试

初级纹波测试

点胶 老化

外观检查

贴条码

成品测试

包装

品保检验

2020/1/13

8

现以G260E01例讲解我司的作业指导书

插件 补焊 成品

2020/1/13

4

3.作业指导书的作用

(1)将企业积累下来的技术、经验、记录在标准文件 中,以免因技术人员的流动而使技术流失。

(2)使操作人员经过短期的培训,快速掌握较为先进 合理的操作技术。

(3)根据作业标准,易于追查不良品产生的原因。 (4)树立良好的生产形象,取得客户的信赖与满意。 (5)是贯彻IS0精神核心(说、写、做一致)的具体体

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

插件作业指导书

一、生产用具、原材料

生产线、元件切脚整形机、镊子、电子元件、线路板、自熄管

二、准备工作

1、将需整形的元件整形。

2、了解新产品插件注意事项,对特殊材料对人员的职能培训。

3、投料前检查品保检验合格单,产品批号,了解物料的完整性及可靠性。

三、操作步骤

1、按PCB板标识图及样品整流器,把各元件插入PCB板中,达到样品或要求的规定的成型高度。

四、工艺要求

1、元件的整形、排列位置严格按文件规定要求,不能损伤元器件。

2、二极管、三极管、电解电容、电感是有方向性,必须按PCB板上的方向进行插件。

3、无极性元件的在插件的过程中,必须保持一致性。

4、元器件不得有错插、漏插现象。

5、不同包装的三极管不得混用,发现异常元件及异常外型材料及时反馈组长,由技术部、品保部、物控部决定处理。

6、每天下班前清理工作台面,并及时把多余元器件上交组长处理。

7、完工后清理设备及岗位。

五、注意事项

1、后工序员工或检验员发现漏插元器件不能擅自将元器件插入线路板,必须经组长鉴别。

2、每批次组长负责与技术部一起制作首板,以后批量制作严格按首板插件标准执行,每批制作前必须经过首检合格后方可批量投入生产。

3、杜绝元件插件不到位,漏插、插反,插错,碰脚流入下一道工序。

4、注意操作员工双手及操作工具、设备卫生,确保产品清洁。

@2@:浸焊、切脚、波峰焊作业指导书

一、生产用具、原材料

焊锡炉、排风机、空压机、夹子、刮刀、插好元器件的线路板、助焊剂、锡条、稀释剂、切脚机、斜口钳、波峰焊机。

二、准备工作

1、按要求打开焊锡炉、波峰焊机的电源开关,将温度设定为255-265度(冬高夏低),加入适当锡条。

2、将助焊剂和稀释剂按工艺卡的比例要求调配好,并开起发泡机。

3、将切脚机的高度、宽度调节到相应位置,输送带的宽度及平整度与线路板相符,切脚高度为

1-1.2mm,将切脚机输送带和切刀电源开关置于ON位置。

4、调整好上、下道流水线速度,打开排风设备。

5、检查待加工材料批号及相关技术要求,发现问题提前上报组长进行处理。

6、按波峰焊操作规程对整机进行熔锡、预热、清洗、传送调节速度与线路板相应宽度,直到启动灯亮为止。

三、操作步骤

1、用右手用夹子夹起线路板,并目测每个元器是否达到要求,对不达到要求的用左手进行矫正。

2、用夹子夹住插好件的线路板,铜泊面喷少许助焊剂,用刮刀刮去锡炉锡面上的氧化层,将喷好助焊剂的线路板铜泊面浸入锡炉,线路板板材约浸入0.5mm,浸锡时间为2-3秒。

3、浸好锡后,手斜向上轻提,并保持平稳,不得抖动,以防虚焊、不饱满。

4、5秒后基本凝固时,放入流水线流入下一道工序。

5、切脚机开始进行切脚操作,观察线路板是否有翘起或变形。

6、切脚高度为1-1.2mm,合格后流入自动波峰焊机

7、操作设备使用完毕,关闭电源。

四、工艺要求

1、助焊剂在线路板焊盘上要喷均匀。

2、上锡时线路板的铜板面刚好与锡面接触0.5mm即可,不得有锡尘粘附在线路板上。

3、不得时间过长、温度过高引起铜铂起泡现象,锡炉温度为255-265度(冬高夏低),上锡时间2-3秒。

4、焊点必须圆滑光亮,线路板必须全部焊盘上锡。

5、保证工作台面清洁,对设备定时进行记录。

五、注意事项

1、焊接不良的线路必须重焊,二次重焊须在冷却后进行。

2、操作过程中,不要触碰锡炉,不要让水或油渍物掉入锡炉中,防止烫伤。

3、助焊剂、稀释剂均属易燃物品,储存和使用时应远离火源,发泡管应浸泡在助焊剂中,不能暴露在空气中。

4、若长期不使用,应回收助焊剂,密闭。

发泡管应浸在盛有助焊剂的密闭容器中。

5、焊接作业中应保证通风,防止空气污染,作业人员应穿好工作服,戴好口罩。

6、链爪清洁储液箱体应经常添加与定期更换,液面高度为槽高的1/2—2/3处,注意调整毛刷与链爪间隙。

7、换锡时,注意操作员工安全,避免烫伤。

8、经常检验加热处导线,避免老化漏电。

9、注意检查锡液面,应不低于缸体顶部20mm.

@3@:补焊作业指导书

一、生产用具、原材料

电烙铁、镊子、斜口钳、锥子、支架、切脚好的线路板、焊锡丝、功率表、调压器、测试架、镇流器、毛管

二、准备工作

1、插上电烙铁电源。

2、连接好功率计、调压器、测试架、毛管线路。

3、打开功率计电源开关,调节到文件规定电压值。

三、操作步骤

1、目视法查看元器件平整度,漏插、错插及损伤情况,若发现有批量缺陷,立即向组长汇报。

2、斜口钳将切脚高度超过1-1.2mm的管脚剪平。

3、检查线路板,用烙铁将虚焊短路、断路、虚焊、错焊、连焊等不良焊点焊好。

用锥子将需要开孔的灯丝孔、电源线孔打开。

4、对未到位的元器件扶正。

5、清洁线路后,将镇流器定位槽对准测试架上的定位针,并用适度力垂直下压镇流器,点亮灯,检测灯电性能,将不符合要求的镇流器挑出。

6、将检验合格的镇流器排放整齐的放入周转箱,并清楚填写好标色卡。

四、工艺要求

1、剪脚后的元件脚长度为1-1.2mm。

2、线路板不得有短路、断路、虚焊、少焊、铜箔脱落、堆锡现象。

3、元件不得有歪斜现象。

4、补焊时采用0.8mm的焊锡丝。

5、对过高元件,如工字型电感、电解、三极管焊盘必须补焊到饱满。

6、电烙铁在焊盘上停留时间不能太长,在2秒左右,整流器轻拿轻放、不能用电烙铁戳或挑线路板元器件、焊盘,以免损伤器件及板子。

7、每测试5000个镇流器更换一支测试灯管,测试前灯管先燃点至少10分钟。

8、测试时,功率表输出端必须安全防止,地板使用绝缘材料填起。

9、测试回路串联短路灯泡。

10、完工后清理好台面工作现场,关闭使用电源。

PCB印刷线路板在工厂的制作流程

的銅箔腐蝕去除,形成線路。

最後再以錫鉛剝除液將功成身退的錫鉛層剝除(在早期曾有保留錫鉛層,經重鎔後用來包覆線路當作保護層的做法,現多不用)。

防焊綠漆

外層線路完成後需再披覆絕緣的樹酯層來保護線路避免氧化及焊接短路。

塗裝前通常需先用刷磨、微蝕等方法將線路板銅面做適當的粗化清潔處理。

而後以網版印刷、簾塗、靜電噴塗…等方式將液態感光綠漆塗覆於板面上,再預烘乾燥(乾膜感光綠漆則是以真空壓膜機將其壓合披覆於板面上)。

待其冷卻後送入紫外線曝光機中曝光,綠漆在底片透光區域受紫外線照射後會產生聚合反應(該區域的綠漆在稍後的顯影步驟中將被保留下來),以碳酸鈉水溶液將塗膜上未受光照的區域顯影去除。

最後再加以高溫烘烤使綠漆中的樹酯完全硬化。

較早期的綠漆是用網版印刷後直接熱烘(或紫外線照射)讓漆膜硬化的方式生產。

但因其在印刷及硬化的過程中常會造成綠漆滲透到線路終端接點的銅面上而產生零

件焊接及使用上的困擾,現在除了線路簡單粗獷的電路板使用外,多改用感光綠漆進行生產。

文字印刷

將客戶所需的文字、商標或零件標號以網版印刷的方式印在板面上,再用熱烘(或紫外線照射)的方式讓文字漆墨硬化。

接點加工

防焊綠漆覆蓋了大部份的線路銅面,僅露出供零件焊接、電性測試及電路板插接用的終端接點。

該端點需另加適當保護層,以避免在長期使用中連通陽極(+)的端點產生氧化物,影響電路穩定性及造成安全顧慮。

【鍍金】在電路板的插接端點上(俗稱金手指)鍍上一層高硬度耐磨損的鎳層及高化學鈍性的金層來保護端點及提供良好接通性能。

【噴錫】在電路板的焊接端點上以熱風整平的方式覆蓋上一層錫鉛合金層,來保護電路板端點及提供良好的焊接性能。

【預焊】在電路板的焊接端點上以浸染的方式覆蓋上一層抗氧化預焊皮膜,在焊接前暫時保護焊接端點及提供較平整的焊接面,使有良好的焊接性能。

【碳墨】在電路板的接觸端點上以網版印刷的方式印上一層碳墨,以保護端點及提供良好的接通性能。

成型切割

將電路板以CNC成型機(或模具沖床)切割成客戶需求的外型尺寸。

切割時用插梢透過先前鑽出的定位孔將電路板固定於床檯(或模具)上成型。

切割後金手指部位再進行磨斜角加工以方便電路板插接使用。

對於多聯片成型的電路板多需加開X形折斷線,以方便客戶於插件後分割拆解。

最後再將電路板上的粉屑及表面的離子污染物洗淨。

終檢包裝

在包裝前對電路板進行最後的電性導通、阻抗測試及焊錫性、熱衝擊耐受性試驗。

並以適度的烘烤消除電路板在製程中所吸附的濕氣及積存的熱應力,最後再用真空袋封裝出貨

12 Pages

GFJC026带剩余电流动作保护器的低压断路器(电子式)(0321)类产品工厂检查作业指导书电子节能灯作业指导书

电子节能灯的装配

包装作业指导书

LED作业指导书

怎样编写作业指导书

电子整流器生产流程作业指导书

直流稳压电源

0~24V可调直流稳压电源电路的设计方法

作业指导书

SMT车间完全作业指导书手册

SMT制程工艺操作规程

LED作业指导书--4

时间:2008-07-06 来源:作者:

一套很不错的TS质量记录情绪管理。