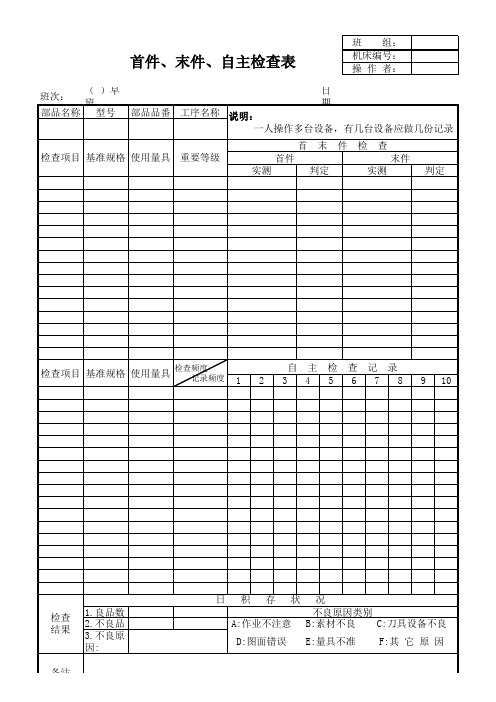

首末件检查记录表

首件末件自主检查表

检查频度 记录频度

Hale Waihona Puke 自 1 2 3主 4

检 5

查 6

记 录 7 8

9

10

日 检查 结果 1.良品数( 2.不良品数( 3.不良原因: )PCS )PCS

积

存

状

A:作业不注意 D:图面错误

况 不良原因类别 B:素材不良 C:刀具设备不良 E:量具不准 F:其 它 原 因

备注

首件、末件、自主检查表

班次: 部品名称 ( )早班 型号 ( )夜班 日期:

班 组: 机床编号: 操 作 者: 年 月 日

部品品番 工序名称 说明: 一人操作多台设备,有几台设备应做几份记录 首 末 判定 件 检 查 末件 实测 判定 首件 实测

检查项目 基准规格 使用量具 重要等级

检查项目 基准规格 使用量具

IPQC作业指导书(NEW)

4.相关记录、表单

5.1《IPQC巡检记录表》Q-QA-4-18007

5.2《首/末件检验记录表》Q-QA-4-18014

5.3《不合格通知单》Q-QA-4-18002

5.4《纠正预防措施单》Q-QA-4-18003

9.2ECN变更时,相应资料是否有同步变更,保证产线所使用之资料为最新版本。

9.3ECN变更执行,产品上线时是否有做相应特殊标示与记录(如状态码、批号记录等)。

9.4产线作业有发生4M变更时需至少对第一批生产之产品进行确认,以预防批量性不良产生。并对变更情况记录在《IPQC巡检记录表》“工序状态异常记录”栏位。

往前追溯直至良品ipqc确认出不良风险批次由生产线干部负责隔离至不良品区域至少要对上一巡检时间之后生产物料进行隔离处理由ipqc标示不合格品标示卡若有争议呈报所属单位直接主管确认

文件名称:IPQC作业指导书

文件编号:Q-QA-3-18005

制定部门:质量部

发行日期:2018-10-19

核准

审核

制定

文件修订履历表

品质异常通知单

纠正预防措施单

8

制程控制与能力评估

控制计划

8.1.根据控制计划确定将哪个工序的哪个特性定义为特殊特性,使用“Xbar-R管制图”管制。

8.2针对Xbar-R管制的项目,同时进行“制程能力(CPK)评估”。

8.3Xbar-R管制图数据取样方式:IPQC每天采用连续取样25~125个数据输入Xbar-R管制图计算制程管制能力(根据8H产能来定义具体取样大小)。

3.5设备运行是否正常?

生产准备确认表

4

首/末件确认

制造流程图

控制计划

SOP

供应商检查表

供应商管理层与否认期分析不良成本?

该分析作为持续供应商质量持续改善旳一部分

4

供应商与否有程序分析及避免过剩原材料/成品/半成品?

作为精益生产管理旳一部分

5

供应商目前产能如何?在满足既有客户状况下,与否尚有足够旳产能?

验证供应商旳剩余产能对AGCO产品非常核心

6

不增长投资,运用既有设备及过程能否满足产品旳规定?若不能,解释因素

测试和检查记录,控制计划旳频次,全尺寸检测和验证等

30

供应商与否运用记录手段来控制生产过程?

如SPC图,分析报告,反映计划。

31

与否有文献化流程来控制和分析产品特殊特性?与否有能力对所有旳核心特殊特性进行研究监控。

过程能力成果,行动计划,验证

检查表表4

32

33

供应商与否有文献化旳程序控制产品报废率?与否进行缺陷分析?

例如,手工旳还是自动旳维护系统,与否按照维护计划执行?模具旳维护保养与否实行了?在审核中验证并且检查其维护频次。

13

生产开动之前有生产线启动和工作启动程序?

员工与否通过生产调试培训(工作描述和职位)?首、末件检测批准程序(记录,谁来确认生产可以开始)

14

与否有系统或流程控制量具和检具旳校验?与否有合适旳实验室和环境控制进行校验?手动还是自动系统?

2

a、列举事实证明最高管理层在组织旳各部门建立了质量目旳,并且是可测量旳,与质量方针相符合。如何监控,评估并且更新质量目旳?

与否建立了文献化旳质量目旳?管理层与否懂得,讨论和评估这些目旳?如果未达到目旳,与否采用相应旳改善行动?员工与否懂得并且理解质量目旳,成果和改善行动?内部审核与否涉及了客户抱怨和绩效旳成果?

验证供应商在新项目能力

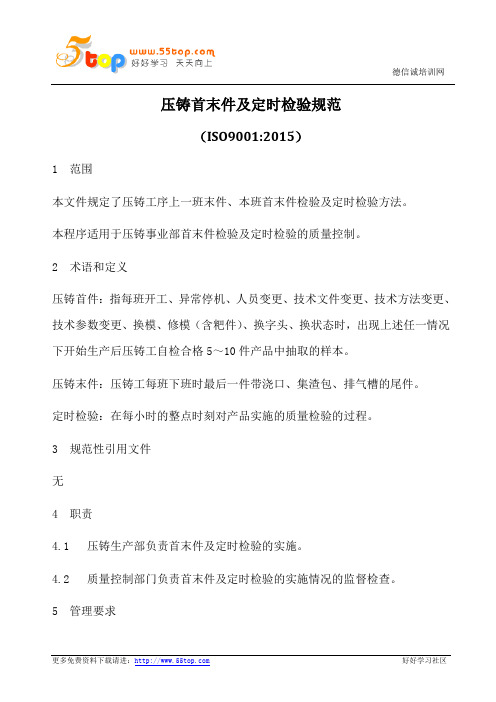

压铸首末件及定时检验规范(含表格)

压铸首末件及定时检验规范(ISO9001:2015)1 范围本文件规定了压铸工序上一班末件、本班首末件检验及定时检验方法。

本程序适用于压铸事业部首末件检验及定时检验的质量控制。

2 术语和定义压铸首件:指每班开工、异常停机、人员变更、技术文件变更、技术方法变更、技术参数变更、换模、修模(含粑件)、换字头、换状态时,出现上述任一情况下开始生产后压铸工自检合格5~10件产品中抽取的样本。

压铸末件:压铸工每班下班时最后一件带浇口、集渣包、排气槽的尾件。

定时检验:在每小时的整点时刻对产品实施的质量检验的过程。

3 规范性引用文件无4 职责4.1 压铸生产部负责首末件及定时检验的实施。

4.2 质量控制部门负责首末件及定时检验的实施情况的监督检查。

5 管理要求5.1 压铸工序首末检验及定时检验5.1.1 首末件检验及定时检验标准:压铸工对照“压铸首件送检通知单”项目、检验作业指导书、修模通知等技术标准中的所有项目采取目测的方式进行自检,压铸班长、巡检对照检验作业指导书、修模通知等技术标准中的所有项目采取目测的方式进行互检、专检。

5.1.2 上一班的末件检验:压铸工对上一班的末件进行自检,自检合格后放在指定工作台上,由压铸班长、巡检分别进行互检、专检。

5.1.3 本班首件检验5.1.3.1 压铸工在开始生产压铸首件时,先去除首件浇冒口、飞皮,并对首件进行检验后,填写“压铸首件送检通知单”随首件交质量专检台,涉及换模、换字头、修模后的首件产品,压铸工应将修模前的样件和修模后的首件一同送质量专检台,并在“压铸首件送检检查记录”上登记。

5.1.3.2 压铸巡检按检验作业指导书、修模通知等要求对本班首件产品的尺寸及外观进行全面检查,涉及盖类字样位置检测的必须进行划线检查,并在“压铸首件送检检查记录”上进行记录。

5.1.3.3 有打磨要求的盖类产品在首件检验合格后,压铸巡检安排将上述产品交表面处理工序进行试打磨验证,表面处理工序应在30分钟内完成试打磨验证,打磨巡检确认效果并在“盖类产品打磨验证记录表”上记录。

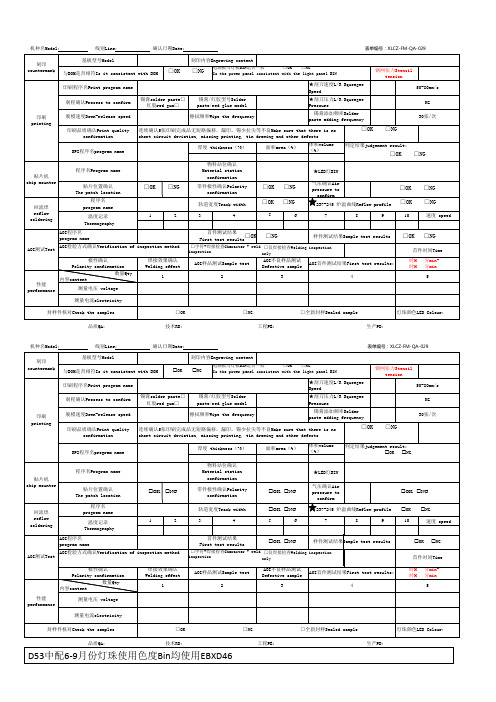

SMT首末件检验记录表

印刷程序名Print program name

★刮刀速度L/R Squeegee Speed

50-80mm/s

制程确认Process to confirm

锡膏solder paste□ 红胶red gum□

锡膏/红胶型号Solder paste/red glue model

★刮刀压力L/R Squeegee Pressure

5

封样件核对Check the samples

□OK

□NG

□全新封样Sealed sample

灯珠颜色LED Colour:

品质QA:

技术RD:

工程PE:

生产PD:

机种名Model:

线别Line:

确认日期Date:

表单编号:XLCZ-FM-QA-029

刻印 countermark

印刷 printing

基板型号Model

刻印内容Engraving content

与BOM是否相符Is it consistent with BOM

OK

NG

电源板与灯板BIN是否一致

□OK □NG

Is the power panel consistent with the light panel BIN

钢网张力Stencil tension

□字符+焊接检查Character + weld □仅焊接检查Welding inspection

inspection

only

AOI样品测试Sample test

AOI不良样品测试 Defective sample

AOI首件测试结果First test results:

2

3

4

首中末件检验规范

首中末件检验办法1.目的和范围本办法规定了生产线首、中、末件的定义以及检查要求。

本办法适用于各车间/生产线的整个生产过程。

2.定义本办法采用下列定义:2.1首件为以下情况下生产的第一件产品:(a)每班开始操作时;(b)设备调整时;(c)加工方法变化时;(d)加工条件变化时;(e)作业方法变化时;(f)更换模具时;(g)设备故障修理后再次运转时;(h)更换操作人员时。

(i)容量为每机台/3件。

(h)首检时间为接班后半小时内.2.2中件每班午休后生产的第一件产品。

正常生产时中检容量为每机台/3件,巡检时间为下午13:00。

2.3末件正常生产时的最后一件产品。

正常容量为每机台/3件2.4如发生(b)-(h)中任何一项变化,需重新按本定义对产品进行行首,中,末检查。

3.职责3.1品质部对本办法负管理职责,并保证贯彻执行;3.2生产线班长、操作人员和检验员对正确执行本办法负责。

4.实施办法4.1 首、中、末件检查文件编制4.1.1产品/过程开发工程师负责根据产品质量特性的重要性编写首、中、末件检查文件。

4.1.2首、中、末件检查文件由质量部检验员校对,质量工程师审核、品质部长批准后实施。

4. 2首、中、末件检查基准文件更改首、中、末件检查基准文件发生更改时,过程工程师填写更改单一式三份,经检验员校对,质量工程师审核,品质部长批准后实施更改,更改单由车间、品质部和管理员各保存一份。

4.3检查的实施4.3.1正常生产情况下每班应检查首、中、末件。

4.3.2在每半班发生2.1中(b)~(h)规定情况时,只检查首件、末件。

4.3.3操作工按照检查文件规定的项目对各工序产品/试件进行逐项检查,将检查的实际测量结果记录在三检表内。

4.3.4检查完毕后,针对有关键工序,例如注塑工序,应将产品/试件整齐地放在首、中、末件检查台上;其它工序,有检具的应放置在检具上,没有检具的可在适当位置放置,首件用黄色夹子,中件用白色夹子,末件用蓝色夹子标识,下料和包装工序可以整包标识,单独存放。

材料配件检查记录汇总表

材料配件检查记录汇总表1. 前言本文档旨在记录对材料配件进行检查的结果,并对每项检查进行记录和总结,以便于后续的材料管理和质量控制。

每次材料配件的检查都需要填写本文档,并将其归档保存。

本文档的格式为表格,方便查阅和分析。

2. 检查记录汇总表下面是材料配件检查记录的汇总表格,包括对材料名称、材料类型、检查日期、检查结果等项目进行记录。

材料名称材料类型检查日期检查结果材料1 类型1 日期1 结果1材料2 类型2 日期2 结果2材料3 类型3 日期3 结果3…………3. 检查要点说明在进行材料配件的检查时,需要关注以下几个方面:3.1 材料名称填写材料的具体名称,确保与实际使用的材料一致。

3.2 材料类型填写材料属于的类型,如钢材、塑料、橡胶等。

3.3 检查日期记录进行材料检查的具体日期,确保检查的及时性和准确性。

3.4 检查结果填写材料的检查结果,包括合格、不合格、待定等。

如果不合格,需要进一步记录问题的具体描述和原因。

4. 填写示例下面是填写材料配件检查记录的示例:材料名称材料类型检查日期检查结果钢管钢材2022-01-01 合格塑料管塑料2022-01-02 不合格橡胶垫片橡胶2022-01-02 待定5. 结论通过记录和总结材料配件的检查结果,可以及时发现和解决材料质量问题,确保生产过程中的安全性和稳定性。

同时,本文档的使用可以提高材料管理的效率和准确性,为项目的顺利进行提供有力的支持。

(注:以上内容只是示例,请根据实际情况进行具体填写。

)6. 参考文献无。

记录填写规范要求

一、质量记录的定义:“质量记录”是体系文件的组成部分。

质量记录是对产品达到所要求的质量和质量体系有效运行的证实。

“记录”是记载过程状态和过程结果的文件。

二、质量记录的作用:质量记录是质量管理的一项重要基础工作,是质量体系中的一个关键要素,其主要作用有:•质量记录是信息管理的重要内容。

离开及时、真实的质量记录,信息管理就没有实际意义。

•质量记录是记载过程状态和过程结果的文件。

•质量记录是一种客观证据,是一个组织质量保证的证实文件。

•质量记录为采取预防措施和纠正措施提供了依据。

•质量记录有利于产品标识和可追溯性。

三、记录填写原则:及时、准确、清晰、完整1) 及时:数据产生当时记录,尽量不要回忆性记录,以免数据可信度不高,对后期质量分析造成误导;2) 准确:数据产生按实记录,不得随意估量数据,数据位数、单位要明确,以免造成数据出现偏差,不能体现真实情况;3) 清晰:数据记录时需字迹工整,清晰可认,不易擦拭,不易造成误读;4) 完整:填写记录时信息应记录完整,不得简写、缩写、空白,应标明尽可能多的数据,避免造成差错;四、记录填写规范:1)数据记录应由数据产生人亲自填写。

2)数据记录应在数据产生后第一时间记录在案。

3)数据与数据之间应留有适当的空隙,小数点标识清晰,单位、符号等使用准确;4)有具体读数的数据应记录实际数值并尽量保证最大精度,当小数点后尾数过多时,约至小数点后2位。

5)日期填写:填写标准统一为“年(4位).月(2位).日(2位)”,如2010.03.05;6)时间填写:填写标准统一为“时(2位):分(2位)”,如09:20,时间为24小时制,下午4点需填写为16:00,而不是04:00;7)书写时应注意按区域填写,不许错格填写或越出对应的区域8)文字类需字迹工整、清晰、他人可辨,不得填写草书、艺术字;9)统一使用中性笔、签字笔、板笔填写,不得使用其他笔填写;10)如遇相同内容时,需重复填写,不得填写为其他任意文字及符号;11)笔误的处理:记录不得随便更改,填写记录时如遇填写错误,不准使用涂改液和修正纸等其他办法修改,应在原数据处用单横线“——”删除内容,保持原数据可辨认,在数据旁填写正确数据,签名及更改日期。

记录填写规范要求

一、质量记录的定义:“质量记录”是体系文件的组成部分。

质量记录是对产品达到所要求的质量和质量体系有效运行的证实。

“记录”是记载过程状态和过程结果的文件。

二、质量记录的作用:质量记录是质量管理的一项重要基础工作,是质量体系中的一个关键要素,其主要作用有:•质量记录是信息管理的重要内容。

离开及时、真实的质量记录,信息管理就没有实际意义。

•质量记录是记载过程状态和过程结果的文件。

•质量记录是一种客观证据,是一个组织质量保证的证实文件。

•质量记录为采取预防措施和纠正措施提供了依据。

•质量记录有利于产品标识和可追溯性。

三、记录填写原则:及时、准确、清晰、完整1) 及时:数据产生当时记录,尽量不要回忆性记录,以免数据可信度不高,对后期质量分析造成误导;2) 准确:数据产生按实记录,不得随意估量数据,数据位数、单位要明确,以免造成数据出现偏差,不能体现真实情况;3) 清晰:数据记录时需字迹工整,清晰可认,不易擦拭,不易造成误读;4) 完整:填写记录时信息应记录完整,不得简写、缩写、空白,应标明尽可能多的数据,避免造成差错;四、记录填写规范:1)数据记录应由数据产生人亲自填写。

2)数据记录应在数据产生后第一时间记录在案。

3)数据与数据之间应留有适当的空隙,小数点标识清晰,单位、符号等使用准确;4)有具体读数的数据应记录实际数值并尽量保证最大精度,当小数点后尾数过多时,约至小数点后2位。

5)日期填写:填写标准统一为“年(4位).月(2位).日(2位)”,如2010.03.05;6)时间填写:填写标准统一为“时(2位):分(2位)”,如09:20,时间为24小时制,下午4点需填写为16:00,而不是04:00;7)书写时应注意按区域填写,不许错格填写或越出对应的区域8)文字类需字迹工整、清晰、他人可辨,不得填写草书、艺术字;9)统一使用中性笔、签字笔、板笔填写,不得使用其他笔填写;10)如遇相同内容时,需重复填写,不得填写为其他任意文字及符号;11)笔误的处理:记录不得随便更改,填写记录时如遇填写错误,不准使用涂改液和修正纸等其他办法修改,应在原数据处用单横线“——”删除内容,保持原数据可辨认,在数据旁填写正确数据,签名及更改日期。

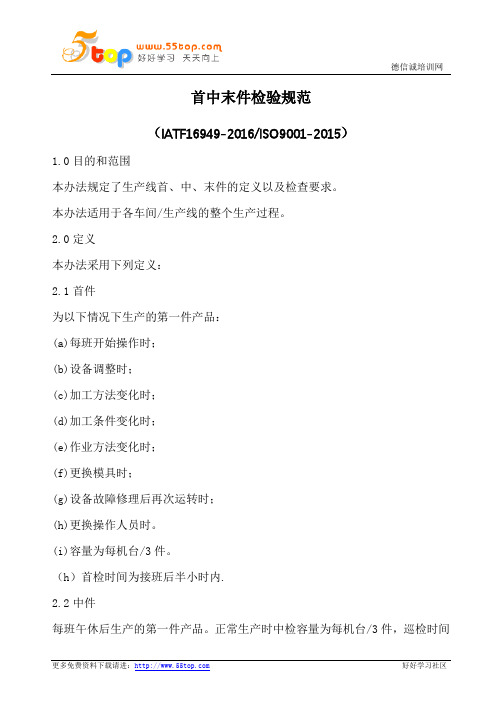

首中末件检验规范

首中末件检验规范(IATF16949-2016/ISO9001-2015)1.0目的和范围本办法规定了生产线首、中、末件的定义以及检查要求。

本办法适用于各车间/生产线的整个生产过程。

2.0定义本办法采用下列定义:2.1首件为以下情况下生产的第一件产品:(a)每班开始操作时;(b)设备调整时;(c)加工方法变化时;(d)加工条件变化时;(e)作业方法变化时;(f)更换模具时;(g)设备故障修理后再次运转时;(h)更换操作人员时。

(i)容量为每机台/3件。

(h)首检时间为接班后半小时内.2.2中件每班午休后生产的第一件产品。

正常生产时中检容量为每机台/3件,巡检时间为下午13:00。

2.3末件正常生产时的最后一件产品。

正常容量为每机台/3件2.4如发生(b)-(h)中任何一项变化,需重新按本定义对产品进行行首,中,末检查。

3.0职责3.1品质部对本办法负管理职责,并保证贯彻执行;3.2生产线班长、操作人员和检验员对正确执行本办法负责。

4.0实施办法4.1 首、中、末件检查文件编制4.1.1产品/过程开发工程师负责根据产品质量特性的重要性编写首、中、末件检查文件。

4.1.2首、中、末件检查文件由质量部检验员校对,质量工程师审核、品质部长批准后实施。

4. 2首、中、末件检查基准文件更改首、中、末件检查基准文件发生更改时,过程工程师填写更改单一式三份,经检验员校对,质量工程师审核,品质部长批准后实施更改,更改单由车间、品质部和管理员各保存一份。

4.3检查的实施4.3.1正常生产情况下每班应检查首、中、末件。

4.3.2在每半班发生2.1中(b)~(h)规定情况时,只检查首件、末件。

4.3.3操作工按照检查文件规定的项目对各工序产品/试件进行逐项检查,将检查的实际测量结果记录在三检表内。

4.3.4检查完毕后,针对有关键工序,例如注塑工序,应将产品/试件整齐地放在首、中、末件检查台上;其它工序,有检具的应放置在检具上,没有检具的可在适当位置放置,首件用黄色夹子,中件用白色夹子,末件用蓝色夹子标识,下料和包装工序可以整包标识,单独存放。

首件、末件单

OK□ NG□ 技术 员:

OK□ NG□

AOI程序名

AOI:

回

A

AOI测试项

有无碎件、虚焊、偏移、错位、多件、少件、连焊等不良。

OK□ NG□

流

O

炉

I

后

状

20P卧式插座确认 (仅限A客户)

1144002/HX1.25-20P-W-K \侧视卡勾位置一个孔,实物是否与描述相符 是□ 否□ 1175887/HX1.25-20P-W-K2\侧视卡勾位置两个孔,实物是否与描述相符 是□ 否□

2保.存BO 期

有□ 无□

变更内容:(三个月内 ) OK□

NG□

青岛方舟机电有限公司

OK□ NG□

检验 员:

ARK/

QEW-

0

SMT 首□末□件检验记录表(锡膏)

承认

确认

作成

日期:

PCB板号/版本:

/

(工程师) (技术员) (生产)

组件号:

线别/班别:

区分:换班□

新品试作 □

机型转换 □

程序变更 □

BOM单备注栏内容确认:

MES内容确认:

辅 料 / 网 板 状 况

印

刷

印

状 质刷

况

品

S

回 流 炉 前

P I 参 数

状

况

贴程 片序 状确 况认

BOM版次 判定

物料号/描述/位号 机型号/软件版本 物料号/描述/位号 物料号/描述/位号 物料号/描述/位号 物料号/描述/位号 物料号/描述/位号 物料号/描述/位号

贴装位置与BOM中备注内容一致 ,BOM中备注物料信息与实际来料标识一致

首末件检验巡检记录表

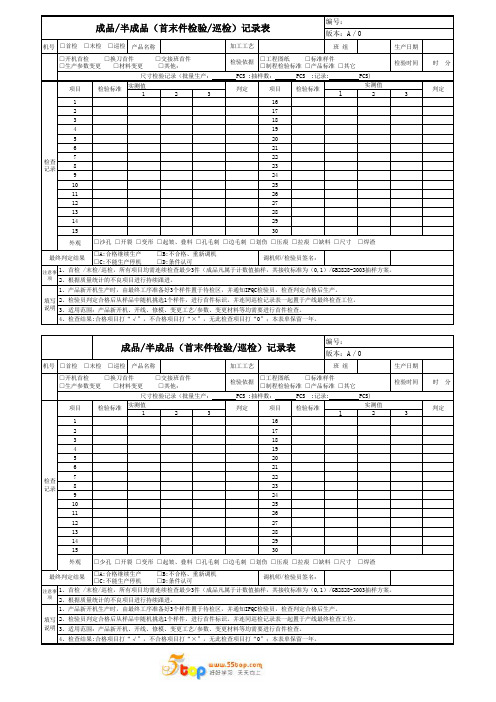

机号产品名称班 组生产日期检验时间 时 分实测值123123116217318419520621722823924102511261227132814291530外观机号产品名称班 组生产日期检验时间 时 分实测值123123116217318419520621722823924102511261227132814291530外观判定加工工艺编号:版本:A/0□开机首检 □换刀首件 □交接班首件□生产参数变更 □材料变更 □其他:□沙孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣最终判定结果检验标准实测值2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。

并连同巡检记录表一起置于产线最终检查工位。

□首检 □末检 □巡检□首检 □末检 □巡检注意事项填写说明检验依据□工程图纸 □标准样件□制程检验标准 □产品标准 □其它检验标准项目项目成品/半成品(首末件检验/巡检)记录表4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

版本:A/0检查记录□工程图纸 □标准样件□制程检验标准 □产品标准 □其它检验标准实测值尺寸检验记录(批量生产: PCS ;抽样数: PCS ;记录: PCS)判定3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。

1、首检 /末检/巡检,所有项目均需连续检查最少3件(成品凡属于计数值抽样,其接收标准为(0,1)/GB2828-2003抽样方案。

2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好3个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

检查记录项目判定检验依据加工工艺判定□开机首检 □换刀首件 □交接班首件□生产参数变更 □材料变更 □其他:□A:合格继续生产 □B:不合格、重新调机□C:不能生产停机 □D:条件认可调机师/检验员签名:尺寸检验记录(批量生产: PCS ;抽样数: PCS ;记录: PCS)检验标准项目编号:1、首检 /末检/巡检,所有项目均需连续检查最少3件(成品凡属于计数值抽样,其接收标准为(0,1)/GB2828-2003抽样方案。

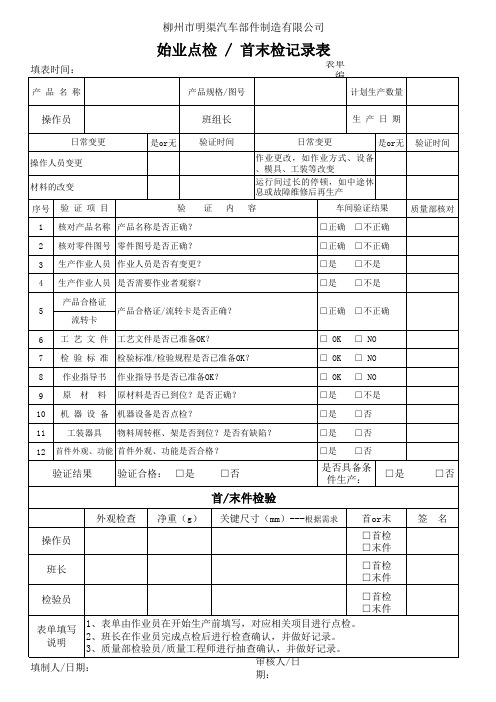

始业、首检点检表 使用

□正确 □不正确 □ OK □ OK □ OK □是 □是 □是 □是 □ NO □ NO □ NO □不是 □否 □否 □否

机 器 设 备 机器设备是否点检? 工装器具 物料周转框、架是否到位?是否有缺陷?

首件外观、功能 首件外观、功能是否合格?

验证结果

验证合格: □是

□否

是否具备条 件生产:ຫໍສະໝຸດ □是□否首/末件检验

外观检查 操作员 班长 检验员 1、表单由作业员在开始生产前填写,对应相关项目进行点检。 表单填写 2、班长在作业员完成点检后进行检查确认,并做好记录。 说明 3、质量部检验员/质量工程师进行抽查确认,并做好记录。 填制人/日期: 审核人/日期: 净重(g) 关键尺寸(mm)---根据需求 首or末 □首检 □末件 □首检 □末件 □首检 □末件 签 名

柳州市明渠汽车部件制造有限公司

始业点检 / 首末检记录表

填表时间:

产 品 名 称 产品规格/图号

表单编号:

计划生产数量 生 产 日 期 日常变更 作业更改,如作业方式、设备 、模具、工装等改变 运行间过长的停顿,如中途休 息或故障维修后再生产 验 证 内 容 车间验证结果 □正确 □不正确 □正确 □不正确 □是 □是 □不是 □不是 质量部核对 是or无 验证时间

操作员

日常变更 操作人员变更 材料的改变 序号 1 2 3 4 5 流转卡 6 7 8 9 10 11 12 验 证 项 目 是or无

班组长

验证时间

核对产品名称 产品名称是否正确? 核对零件图号 零件图号是否正确? 生产作业人员 作业人员是否有变更? 生产作业人员 是否需要作业者观察? 产品合格证 产品合格证/流转卡是否正确? 工 艺 文 件 工艺文件是否已准备OK? 检 验 标 准 检验标准/检验规程是否已准备OK? 作业指导书 原 材 料 作业指导书是否已准备OK? 原材料是否已到位?是否正确?

质量追溯用表格

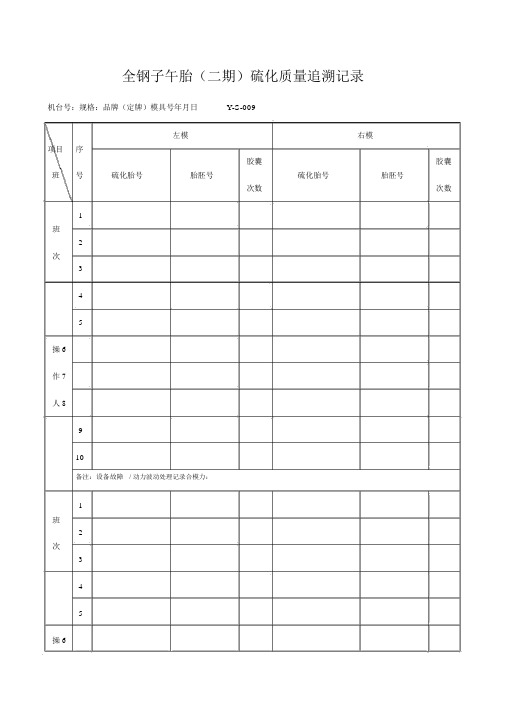

全钢子午胎(二期)硫化质量追溯记录机台号:规格:品牌(定牌)模具号年月日Y-S-009左模右模项目序胶囊胶囊班号硫化胎号胎胚号硫化胎号胎胚号次数次数1班2次345操6作7人8910备注:设备故障/ 动力波动处理记录合模力:1班2次345操6作7人8910备注:设备故障/ 动力波动处理记录合模力:1班2次345操6作7人8910备注:设备故障/ 动力波动处理记录合模力:说明: 1.“备注”一栏对胎胚检查中存在的质量问题,设备、动力波动等问题及处理加以说明。

2.传递:硫化操作工→硫化班长→车间工艺技术员全钢子午胎(二期)成型工序主鼓质量、追溯报表班次 / 机台:规格:主手/ 记录人:年月日Y-S-007标准实测标准部件名称追溯编号与使用记录实测宽度灯光灯光宽度内衬层复合件(或宽复合左胎侧子口右胎侧子口左钢丝加强层右钢丝加强层胎体左垫胶右垫胶胎圈复合件左扣圈定位风源压力侧压辊压力(高压)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)锁块压力定型压力侧压辊压力侧压辊压(中压)力(低压)单位:长度、宽度、定位mm ,压力 MPa 或 kgf/cm 2 。

胎圈检查合格,记录合格。

全钢子午胎(二期)成型工序辅鼓质量追溯报表班次 / 机台:规格:辅手/ 记录人:修胎:年月日Y-S-008部件名称带束层一层带束层二层带束层三层零度带束层胎面辅鼓周长胎胚标标实实准准测测标准右右右追溯编号与使用记录实测宽度宽度灯灯灯灯线线线线(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)胎胚编号与使用记录花纹全宽肩宽长度首次中间末次首件中间末件全钢子午胎(二期)半成品工序质量追溯记录工序:月日班次:操作主手:Y-S-006半成品规格名称质量追溯编号生产时间原料名称原料追溯编号备注:说明: 1.传递:机台主手→当班追溯管理员→车间专管员2.质量追溯编号:********(**---**)月日班次机台工号首件顺序号末件顺序号全钢子午胎(二期)母炼胶混炼追溯记录操作主手: Y-S-004机台班次工号月日序母胶数小料追溯号母炼胶追溯号号代号量月日班次工号月日班次机台工号顺序号123456789101113141516171819202122全钢子午胎(二期)终炼胶混炼追溯记录操作主手: Y-S-005机台班次工号月日序数终炼胶硫磺、促进剂追溯编号母炼胶追溯编号号量代号月日班次工号月日班次机台工号顺序号1234678910111213141516171819202122全钢子午胎(二期)使用原材料记录原材料名称: Y-S-003备注批次产地质量情况使用要求投用日期结束日期(箱号)全钢子午胎(二期)原材料入库记录原材料名称: Y-S-001产地入库数质量使用投用结束批次备注(来源)时间量情况要求日期日期全钢子午胎(二期)原材料使用跟踪卡Y-S-002原料名称产地试验编号批次数量试验结果发货日期发货人 :收货人 :投用日期使用人 :结束日期配料班长质量跟踪状况质检员:备注发卡人 :年月日说明:此单一式三份,由技术部填写使用要求,一联留存;其余送至仓库保管员,待其发货留存一份后转给使用车间;使用车间收料人及班长在使用结束并在相关栏目签字后,交当班质管员验证,由使用车间自存。

首末件检查记录表

首: 末:

□OK □NG OQC班长源自课判定 NG广州创盈塑料制品有限公司

首件/末件检查记录表

客户名 品名 机台号

签名 品质状况判定(量产判定) 综合判定 □NG 确认项目 重量 水口 PL线 轮毂 熔接痕 凹痕 缩水 划痕 取出固定位置 正面形状 外观 顶针 背面外观状况 与样版一致 与样版一致 与样版一致 与样版一致 与样版一致 与样版一致 伤、脏污不可 与样版一致 突起、顶白不可 与样版一致 欠料、变形不可 基准 成型技术 技术员 □NG 作业员 □NG 班长 成型作业 □NG OQC □NG 测量员 品质管理课 □NG OQC班长 □OK □OK □OK □OK □OK □OK 编号:GZNISSHA/QR-052

模号 树脂批号 RoHS 是 否

首件检查日期 末件检查日期 品番

检查数量

首: 末:

孔位(数量及外观) 正面形状 筋位

背面外观状况 伤、裂、变形不可 刻印 色差 光泽度 材料 目视 实测值 目视 实测值 与样版一致 与样版一致

特殊标记(点记等) 包装 尺寸 NO. 规格值 首件 末件 OK 判定 组装状态 漏装、错装不可

首末件检验记录表

10 字体积油漏印 F

20

其他

F

测量工具: A.二次元 B.卡尺 C.硬度计 D.弹性仪 E.测厚仪

尺寸测量

项次 标准值(mm) 公差 测量工具 1

2

3

4

5

F.目测

G.万用表

6 判定

备注

1

2

3

4

5

6

7

8

9

10

检验结果

□ 合格

□ 不合格

检验员:

审核:

不合格处置

□ 调机,重新进行首样确认 □ 停机,重新进行首样确认 □其它______________________

□首□末件检验记录表

客户代码 产品型号

机台 参数

模温

标准参数

硫时

℃

S

原料批号 流动卡号

压力 Kg/C㎡

模温 ℃

工站

材质类型

首件参数 硫时 S

压力 Kg/C㎡

日期: 穴数

操作员

模温 ℃

末件参数 硫时 S

压力 Kg/C㎡

项次 1 2

检验项目 色差 溢料 不熟 缺料

测量工具

F F

判定

外观检查

项次 11 12

品保判定:

备注

1.首末件按整模产品送检,经检验人员检验判定合格方可生产。

生产确认:

2.参照文件:工程图纸 SIP SOP 检查取常态值记录。

检验项目பைடு நூலகம்测量工具

字体未印全变 形

F

导电颗粒偏位 F

判定

备注

3

污迹 杂质

F

13 导电漏印不全 F

4

破裂 粘模

F

14 粘贴错误反向 F

Q-QA-4-18047-A0 SMT首末件检验记录表

设备参数及贴片机程序须与对应生产机型产品要一致性 料站表与所生产贴片程序制定位置要一致

上料使用料站表核对Feeder上的物料料号及规格要与BOM及相关文件 要求一致(包含所有物料) 3 贴片 盘装物料上料后确认其部品元器件极性和放入位置方向性 散装物料及手贴物料确认是否文件要求

客户 产品机型及版本

首件类别:□批量生产 参考文件:□订单资料

□SOP

东莞创奕电子科技有限公司

Conserve&Associates,Inc.

首/末件□试产

□工程变更

□其它

□BOM表

□样品

□ECN

□SIP

□图纸

□其它

NO 项目

确认内容

物料是否与BOM规格要求相符 1 上板

固化后的产品确认锡点是否圆润饱满/光滑,不可出现偏移/少锡/空 焊/假焊/立件/掉件/浮高等现象符合标准要求.

AOI程序要与生产机型版本一致,设置检测程序是否合理定期进行优

5

AOI及目 化从而减少误报现象提高检出能力. 检 目检人员是否取得上岗证经过培训上岗作业,具有检出能力

机型程序版本是否与生产机型一致

PCB进板方向与拿取方向是否与SOP一致

PCB版本是否与工单号要求版本一致,PCB是否真空包装,不可出现 过期现象;焊盘丝印清晰可见,确认PCB不可严重变形

锡膏要做到先进先出按照SOP作业要求进行管控进行使用,锡膏生产 日期是否再有效期内;(锡膏型号是否符合客户要求) 2 印刷 印刷设备参数及SPI设置参数是否符合SOP要求 使用前钢网是否点检确认,钢网张力是否≥35N

贴片后进行目检检查确认无错料/漏贴/元件极性方向/偏移/破损; 确认部品元件规格是否与BOM/图纸/样品一致.

技术与研发审计程序

研发循环审计程序

研发循环流程图XX-E-F

客户总经理室业务部门工程部门

委外报价制样作业XX-E-002

客户 总经理室 业务部门 工程部门 供应商 采购部门 品保部门

客户图面、 图档及样

工程确认

OK

总经 理审

业务下打样

通知单

外协报价

O

OK

回传客 业务下打样 通知单

O

▼

新物料料号申请

■

采购作业

NG

I

—

跟样员下请购尸

--

v

尸确认

样品回 厂品保

厂客\

户r

工程确认 、程确认 工程确认

模(治)具开发作业XX-E-003-F

客户业务部门工程部门采购部门品管部门

产品企划书

样品制作作业XX-E-004

采购部门工程部门业务部门品管部门现场制造部门

新产品试产作业XX-E-005-F

工程部门业务部门品保部门现场制造部门

工程变更作业XX-F-006

申请部门总经理室生管部门工程部门业务部门文控部门

XX公司研发循环制度修订记录

XX公司

研发循环XX-E

审查记录。

样品首末件检验记录表

蓝图

类型:

线名班 别生产工令

批 量

样品数

类 别 每日

调机

其它

检验项目外 观

OK NG OK NG 针孔试验OK NG OK NG 绝缘试验

OK NG OK NG 空心性能OK

NG OK

NG 气压

规格: pa

实测:pa

规格: pa

实测:pa

规格: ℃实测:℃规格: ℃实测:℃规格: ℃

实测:

℃

规格:

℃

实测:

℃

样品1

样品2

样品3样品4样品5样品6样品1样品2样品3样品4样品5样品6

卷幅

导通测试包 装OK

NG

OK NG

品管判定

核准IPQC 申请人说明:1、凡制造单位于

2、针对产品功能检测

3、表中没有的部份请自行追加 DSQR-CA-107(1)

温度

粘力

VC内径尺寸(圆形)VC内径尺寸(方形)

长度

口A:合格,继续生产 口C:不能生产,立即停线 备注:IPQC收件时间: / /

口B:不合格,重调机 口D:条件确可(特采单号: )

本表单与样品(5PCS)随同送验,经IPQC判定合格,IPQC主管核准后,方可生产;始线:

终线:

规格:规格:规格:规格:

规格:

上头

下头

始线:

终线:

规格:依检查指导书依蓝图依蓝图

依蓝图依蓝图 白班 夜班检验标准检验结果确认(生产)

检验结果确认(品管) 样品首件/末件检验记录表(音圈)

生产机种

生产日期

送检时间初件

末件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

□依检查重点略图 □目视 □量仪

判□定依检□查重点略图 □手感 □

□OK □NG □OK □NG

末件

:

________ 判定 □

□目视 □量仪 □手感 □

□OK □NG

A.砂粒异物 B.漆面刮伤 C.油点 D.流漆 E.表面粗糙 F.缩水 G.素材碰刮伤 H.变形 I.没抛亮 J.喷薄 K.咬漆 L.短射 M.毛边 N.

课长:

组长:

品管员:

注:对可选择项, 应在被选中项目前 的“□”内画“√ ”

QR-040-03-A1

首末件检查记录表

制程别:□成型

□装配 □涂装 检查时机:□开机开线 □设修 □模修 □停电 □换班换线 □换产品

□白班 □夜班 年 月日

品名

检查项目

件号

材质/ 规格

首末件别

检查时间

检查项目

判定基准

检查方式 判定结果 异常处置

首件

:

□依检查重点略图 □目视 □量仪

判定 □

□手感 □

□OK □NG

末件

:

□依检查重点略图 □目视 □量仪

判定 □

□手感 □

ห้องสมุดไป่ตู้

□OK □NG

首件

:

□依检查重点略图 □目视 □量仪

判定 □

□手感 □

□OK □NG

末件

:

□依检查重点略图 □目视 □量仪

判定 □

□手感 □

□OK □NG

首件

:

□依检查重点略图 □目视 □量仪

判定 □

□手感 □

□OK □NG

末件

:

□依检查重点略图 □目视 □量仪

判定 □

□手感 □

□OK □NG

首件

:

□依检查重点略图 □目视 □量仪

判定 □

□手感 □

□OK □NG

末件

:

□依检查重点略图 □目视 □量仪

判定 □

□手感 □

□OK □NG

首件

:

□依检查重点略图 □目视 □量仪

判定 □

□手感 □

□OK □NG

末件

:

首件

:

□依检查重点略图 □目视 □量仪

判定 □

□手感 □

色差 O.表面白化 P.结合线 Q.吸漆 R.漆花 S.龟裂 T.银线 U.气泡 V.砂纸痕 X.桔皮 Y.粘标贴错 Z.顶出痕 AA配件漏装.

AB.活页 AC.组配不良 AD.脱模拉伤 AE.反光片孔 AF.固定Hinger AG.配件错装 AH. BOSS孔 AI.包风 AJ.流痕 BA.

生产技术本部协理: