LED制程初步介绍及基本流程

LED制程初步介绍及基本流程

LED製程初步介绍在LED工厂生產中主要步骤是:清洗-装架-压焊-封装-焊接-切膜-装配-测试-包装。

其中封装工艺尤为重要,下面的过程提供给各位网友简单瞭解一下目前LED的製程情形。

一、晶片检验镜检:材料表面是否有机械损伤及细微的坑洞。

二、扩片由於LED晶片在划片后依然排列紧密间距很小(约0.1mm),不利於后工序的操作。

我们採用扩片机对黏结晶片的膜进行扩张,是LED晶片的间距拉伸到约0.6mm。

也可以採用手工扩张,但很容易造成晶片掉落浪费等不良问题。

三、点胶在LED支架的相应位置点上银胶或绝缘胶。

(对於GaAs、SiC导电衬底,具有背面电极的红光、黄光、黄绿晶片,採用银胶。

对於蓝宝石绝缘衬底的蓝光、绿光LED晶片,採用绝缘胶来固定晶片。

)製程难点在於点胶量的控制,在胶体高度、点胶位置均有详细的製程要求。

四、备胶和点胶相反,备胶是用备胶机先把银胶涂在LED背面电极上,然后把背部带银胶的LED安装在LED支架上。

备胶的效率远高於点胶,但不是所有產品均适用备胶製程。

、手工刺片将扩张后LED晶片(备胶或未备胶)安置在刺片台的夹具上,LED支架放在夹具底下,在显微镜下用针将LED晶片一个一个刺到相应的位置上。

手工刺片和自动装架相比有一个好处,便於随时更换不同的晶片,适用於需要安装多种晶片的產品。

、自动装架自动装架其实是结合了沾胶(点胶)和安装晶片两大步骤,先在LED支架上点上银胶(绝缘胶),然后用真空吸嘴将LED晶片吸起移动位置,再安置在相应的支架位置上。

自动装架在工艺上主要要熟悉设备操作编程,同时对设备的沾胶及安装精度进行调整。

在吸嘴的选用上儘量选用胶木吸嘴,因为钢嘴会划伤晶片表面的电流扩散层。

、烧结烧结的目的是使银胶固化,烧结要求对温度进行监控,防止批次性不良。

银胶烧结的温度一般控制在150℃,烧结时间2小时。

根据实际情况可以调整到170℃,1小时。

绝缘胶一般150℃,1小时。

银胶烧结烘箱的必须按工艺要求隔2小时(或1小时)打开更换烧结的產品,中间不得随意打开。

LED制造工艺流程

LED制造工艺流程LED(发光二极管)是一种半导体光源,具有高亮度、低功耗和长寿命等特点,因而在照明、显示和通信等领域得到广泛应用。

下面将介绍LED的制造工艺流程。

第一步:晶片生长晶片生长是LED制造的第一步,通过金属有机化学气相沉积(MOCVD)或分子束外延(MBE)等技术,在蓝宝石衬底上生长GaN等半导体材料,形成LED的发光层。

第二步:晶片分割晶片分割是将生长好的LED晶片切割成小尺寸的方形或圆形芯片,以便后续工艺处理。

第三步:晶渣去除晶渣是晶片分割后产生的残留物,需要通过化学腐蚀或机械研磨等方法去除,以保证晶片表面的平整和光洁。

第四步:金属化通过蒸镀、溅射或印刷等工艺,在LED晶片的表面覆盖金属电极,以便连接外部电路。

第五步:芯片封装LED芯片通过封装工艺,将其封装在透光的塑料封装体内,同时加入辅助材料如荧光粉等,以改变发光颜色。

第六步:测试对封装好的LED芯片进行光电参数测试,包括亮度、颜色、波长等,以保证其品质。

第七步:分选分级根据测试结果对LED芯片进行分类,分为不同等级,以满足不同应用需求。

通过以上工艺流程,LED芯片的制造过程完成,最终可用于LED照明、显示屏和其他应用中,为人们的生活和工作提供更加高效、节能和环保的光源。

LED(发光二极管)制造工艺是一个高度技术化的过程,需要精密的设备和复杂的工艺流程。

通过不断的研究和创新,LED技术在不断进步,成为照明、显示和通信等领域的主流光源之一。

下面将继续介绍LED制造的相关内容。

第八步:组装组装是LED制造的关键环节之一。

在组装过程中,LED芯片通常会与散热器、电路板和透光的封装体结合,组装成LED灯具或LED显示屏等成品。

第九步:包装LED成品需要通过包装,以保护其不受外部环境的影响,同时便于运输和存储。

常见的LED灯具包装材料包括泡沫塑料、纸盒和塑料膜等。

第十步:品质控制LED制造过程中需要严格的品质控制,对原材料、工艺和成品进行全面的检测和监控,确保LED产品符合规定的质量标准。

led生产工序

LED生产工序如下:

1. 清洗:采用超声波清洗PCB或LED支架,并烘干。

2. 装架:在LED管芯(大圆片)底部电极备上银胶后进行扩张,将扩张后的管芯(大圆片)安置在刺晶台上,在显微镜下用刺晶笔将管芯一个一个安装在PCB或LED支架相应的焊盘上,随后进行烧结使银胶固化。

3. 压焊:用铝丝或金丝焊机将电极连接到LED管芯上,以作电流注入的引线。

LED直接安装在PCB上的,一般采用铝丝焊机。

(制作白光TOP-LED需要金线焊机)

4. 封装:通过点胶,用环氧将LED管芯和焊线保护起来。

在PCB板上点胶,对固化后胶体形状有严格要求,这直接关系到背光源成品的出光亮度。

这道工序还将承担点荧光粉(白光LED)的任务。

5. 焊接:如果背光源是采用SMD-LED或其它已封装的LED,则在装配工艺之前,需要将LED焊接到PCB板上。

6. 切膜:用冲床模切背光源所需的各种扩散膜、反光膜等。

7. 装配:根据图纸要求,将背光源的各种材料手工安装正确的位置。

8. 测试:检查背光源光电参数及出光均匀性是否良好。

9. 包装:将成品按要求包装、入库。

这些步骤只是基础流程,实际操作中可能还会涉及到更多复杂的环节,需要专业的技术和设备支持。

led生产

Led生产简介LED(Light Emitting Diode,发光二极管)是一种能够将电能转化为光能的半导体器件,具有高亮度、低能耗、长寿命等优点。

因此,在各个领域得到广泛应用,包括照明、显示屏、汽车、通信等。

本文将介绍LED生产的流程以及其中的关键步骤。

LED生产流程LED生产包括以下主要步骤:1.晶片制造:晶片制造是LED生产的第一步,也是LED性能的关键决定因素。

晶片由半导体材料制成,通过特殊的工艺产生不同颜色的光。

晶片制造涉及材料混合、晶片生长、切割等步骤。

2.晶片测试:在晶片制造完成后,需要进行完整性测试。

这些测试通常包括电压测试、光通量测试以及色温测试等。

只有合格的晶片才能继续下一步的生产工艺。

3.封装:晶片制造后,需要将其封装成LED照明产品。

封装过程中,将晶片镶嵌在塑料模具中,并用导线连接到外部电路。

封装过程也涉及焊接、封装完整性测试等步骤。

4.光学设计:在封装完成后,需要进行光学设计,以优化LED的照明效果。

光学设计主要包括透镜的选择和安装,以及光线的散射和聚焦等。

5.性能测试:整个LED生产过程中,还需要对成品LED进行性能测试。

包括电气和光学性能的测试,以确保产品符合标准要求。

关键步骤LED生产中的几个关键步骤是晶片制造、封装和性能测试。

晶片制造晶片制造是整个LED生产过程中最为重要的步骤。

它决定了LED的性能和质量。

晶片制造的关键步骤包括:•材料混合:选择合适的半导体材料,通过特定比例的混合制备LED材料。

常用的材料有氮化镓(GaN)、砷化镓(GaAs)、磷化铟镓(InGaP)等。

•晶片生长:将混合好的材料通过蒸发、沉积等工艺生长成晶片。

晶片生长过程中,需要控制温度、气氛和其他参数,以确保晶片质量。

•切割:将大块的晶片切割成小尺寸的晶片。

切割过程需要精确控制,以保证每个晶片的尺寸和形状都符合要求。

封装封装是将晶片封装成LED产品的过程。

封装的关键步骤包括:•塑料模具制备:根据不同的LED产品设计,制造出与之相匹配的塑料模具。

led生产工艺流程

led生产工艺流程LED(Light Emitting Diode,发光二极管)是一种电子发光器件,其工作原理是通过电流通过半导体材料结构时,电子与空穴重新结合产生光。

LED的生产过程可以分为单晶片制造、包装和测试三个主要步骤。

首先,单晶片制造是整个LED生产工艺的第一步。

它包括以下几个关键步骤:1. 材料准备:首先需要准备各种原材料,包括LED芯片所需的半导体材料,如砷化镓(GaAs)、砷化镓铝(AlGaAs)等,还需要金属材料和氮化镓基板等。

2. 晶体生长:将准备好的材料通过熔化、再结晶等过程,在特定温度和压力条件下进行晶体生长。

通常采用的方法有分子束外延(MBE)和金属有机化学气相沉积(MOCVD)等。

3. 衬底制备:晶体生长完成后,需要将其粘贴在薄而平整的衬底上,以便后续工艺步骤的进行。

4. 切割和抛光:将已经粘贴在衬底上的晶体进行切割和抛光,制成具有一定尺寸和形状的单晶片。

接下来是LED的包装过程,即将制造好的单晶片进行封装,以便与电路板连接使用。

主要步骤如下:1. 基座制备:首先,需要准备一个金属或塑料的基座,用来固定LED芯片和引出电路。

2. 焊接:将单晶片与基座通过焊接的方式固定在一起,使其能够相互连接。

3. 注射封装:使用注射成型机将造好的LED芯片和引线封装到透明的塑料壳体内,并固化成型。

最后是测试阶段,通过对已封装好的LED进行质量检测和性能测试,以确保其达到设计要求,主要包括以下几个步骤:1. 电性能测试:对封装好的LED进行电流和电压等电性能参数的测试,以确保其正常工作。

2. 光输出测试:通过特定设备测量LED的光输出强度、光谱特性和色温等关键光学参数。

3. 温度测试:将LED芯片加热至一定温度,测试其在高温环境下的工作性能和稳定性。

4. 寿命测试:通过长时间运行和老化试验,测试LED在不同条件下的使用寿命和稳定性。

总的来说,LED的生产工艺流程包括单晶片制造、包装和测试三个主要步骤。

led生产流程

led生产流程LED生产流程是将所需的材料按照一定的规律进行加工、组装而成的过程。

下面是一个LED生产流程的简要介绍:1. 材料准备:首先需要准备LED所需的原材料,包括半导体晶片、封装材料、支架、导线等。

这些材料通常需要经过精确的筛选和检验,保证其质量和可靠性。

2. 晶片制备:制作半导体晶片是LED生产的关键步骤之一。

晶片制备通常采用外延生长技术,将不同材料的层状结构沉积在晶片基座上,形成具有特定电学和光学特性的半导体材料。

3. 制作芯片:在晶片上进行光刻、蚀刻、氧化、沉积等一系列工艺步骤,将晶片分割成小的独立芯片。

这些芯片通常具有不同的电气参数和发光特性,以满足不同应用的需求。

4. 封装:将芯片放置在封装材料中,并进行焊接和固定。

封装材料通常采用有机树脂或玻璃等材料,以保护芯片免受外界环境的影响,并提供良好的散热效果。

5. 导线连接:将芯片的引线与导线连接起来,形成电气连接。

这通常需要精密的焊接技术和精密的仪器设备来保证连接的可靠性和稳定性。

6. 整合测试:对已封装和连接的LED进行整合测试。

这包括测试芯片的电学和光学性能、温度特性、光谱特性等。

通过测试,可以筛选出合格产品,保证产品的质量和性能。

7. 包装和贴标签:对通过测试的LED进行包装和贴标签,以方便销售和使用。

包装通常包括塑料管、保护盒等,能够保护LED免受物理损坏。

8. 储存和运输:将包装好的LED产品储存和运输到销售地点。

这需要保证产品的安全和质量,并采取适当的包装和运输方式,以避免损坏和损失。

以上是LED生产流程的一个简要介绍,该流程包括了从材料准备到最终产品的制作过程。

随着LED技术的不断发展和进步,LED生产流程也在不断改进和优化,以提高生产效率和产品质量。

led工艺流程

led工艺流程LED工艺流程是指将LED芯片通过一系列的加工工艺处理,使其成为一颗完整的LED发光元件的过程。

下面是LED工艺流程的简要介绍:1. 晶圆制备:晶圆是LED芯片的基础,通常由砷化镓(GaAs)、氮化镓(GaN)等半导体材料制成。

制备晶圆的过程包括原料准备、化学气相沉积、研磨抛光等步骤。

2. 掩膜制作:在晶圆上制作掩膜,用于定义LED芯片的结构,包括电极、层次等。

掩膜制作通常采用光刻技术,其中包括溅射法、电子束曝光法等。

3. 晶圆衬底:将晶圆粘贴到衬底上,用于增加机械强度和散热性能。

通常使用金属或陶瓷材料作为衬底。

4. 磷化:在晶圆表面镀上磷化物,用于调节LED的发光颜色。

常见的磷化物有三磷化镓(GaP)、三磷化铝(AlP)等。

5. 架晶:将LED芯片碎片切割成小块,然后将其架设到芯片承载架上。

承载架通常采用金属材料,如镍。

6. 焊接:将上步骤中架设好的芯片与引线进行焊接,形成电子电路连接。

常见的焊接方式有球焊、金线焊接等。

7. 嵌入:将芯片与本体进行结合,形成最终的LED发光元件。

通常使用封装材料,如环氧树脂封装。

8. 散热处理:对LED发光元件进行散热处理,以确保其正常工作和寿命。

常见的散热方式有铝基板散热、风扇散热等。

9. 光电性测试:对LED发光元件进行光电性能测试,包括亮度、色温、色差、电阻等参数的测量。

10. 分选与包装:根据光电性测试的结果,对LED发光元件进行分类和包装,以满足不同应用需求。

常见的包装形式有芯片、贴片、灯珠等。

以上是LED工艺流程的大致步骤,不同厂家和产品可能会有所不同。

LED工艺流程的优化和改进可以提高LED产品的性能和可靠性,降低成本,推动LED产业的发展。

LED制造工艺流程

LED制造工艺流程1. 概述LED(Light-Emitting Diode)是一种半导体光电器件,具有能够将电能直接转化为光能的特性,广泛应用于照明、显示等领域。

LED的制造工艺流程主要包括晶体生长、芯片切割、封装和测试等步骤。

2. 晶体生长晶体生长是LED制造的第一步,其目的是在衬底上形成高质量的半导体晶体。

常用的晶体生长方法包括金属有机化学气相沉积(MOCVD)和分子束外延(MBE)等。

在MOCVD过程中,金属有机气相沉积法通过将金属有机化合物和气体源反应,使得半导体原料在衬底上逐层沉积,形成多层结构。

而MBE则是通过在真空环境中,将各种原子束束流直接照射到衬底上,使得原子在衬底上沉积,形成单晶生长。

3. 芯片切割芯片切割是将生长好的晶体切割成小块,用于制作LED芯片。

首先,将晶体固定在切割机上。

然后,采用钻头或切割盘等工具,将晶体切割成大小合适的芯片。

切割后的芯片通常是由正方形或圆形构成。

芯片切割的目的是将晶体切割成均匀且尺寸合适的芯片,以便于后续的封装步骤。

4. 封装封装是LED制造的重要步骤,其目的是将LED芯片进行保护,并提供方便的引出电极。

### 4.1 封装材料选择在封装过程中,常见的封装材料有环氧树脂、硅胶等。

这些材料具有耐高温、耐湿、耐腐蚀等特点,能够有效地保护LED芯片。

4.2 封装工艺步骤封装的主要步骤包括以下几个方面:- 准备封装材料:将封装材料进行预处理,如去气泡、搅拌均匀等。

- 封装腔体设计:根据LED芯片的尺寸和要求,设计合适的封装腔体。

- 制作封装模具:根据封装腔体的设计要求,制作相应的封装模具。

- 封装材料注入:将准备好的封装材料注入封装模具中,确保完全填满腔体,并使材料均匀分布。

- 固化封装材料:将注入封装材料的模具经过固化处理,使封装材料完全硬化并与LED芯片牢固结合。

5. 测试测试是LED制造工艺流程的最后一步,其目的是确保LED芯片的品质和性能。

led照明生产工艺流程

led照明生产工艺流程LED(Light Emitting Diode)照明是一种高效、耐用的照明技术,具有节能、环保、寿命长等优点。

下面将介绍LED照明的生产工艺流程。

1. 芯片制备:首先,从半导体原料中制备出GaN(氮化镓)晶体。

接下来,在GaN晶体上进行各种物理和化学处理,以制备出LED芯片。

这包括沉积导电层、制备发光层等步骤。

2. 芯片切割:将得到的LED芯片进行切割,以得到单个的LED芯片。

这个过程通常使用钻石刀片进行切割。

3. 固晶:将切割好的LED芯片固定在支架上,通常使用射频(RF)固晶来实现。

4. 焊接:将固晶好的LED芯片与金线连接。

这一步骤通常使用自动焊接机来完成,将金线精确地连接到芯片的金属引脚上。

5. 封装:将焊接好的LED芯片封装在塑料或陶瓷外壳中,以保护芯片并提供适当的光学特性。

封装也有不同的类型,如LED球泡灯、LED灯管等。

6. 测试:对封装好的LED产品进行测试,以确保其性能符合要求。

这包括电气参数测试、蓝光波长测试、光通量测试等。

7. 散热处理:LED照明产生的热量需要通过散热器来散发,以保持LED芯片的正常工作温度。

散热器的设计和选型非常重要,可以采用散热铝板、散热风扇等方式。

8. 二次封装:对已测试好的LED产品进行二次封装,如安装支架、外壳等。

这一步骤是为了提供更好的安装和使用便利性。

9. 质量控制:对最终的LED产品进行质量控制,包括外观质量、亮度一致性、颜色一致性等方面的检查。

10. 包装和出货:将经过质量控制的LED产品进行包装,并安排出货。

综上所述,LED照明生产工艺流程包括芯片制备、芯片切割、固晶、焊接、封装、测试、散热处理、二次封装、质量控制和包装出货等多个环节。

这些工艺环节相互配合,确保了最终产品的质量和性能。

随着技术的不断进步,LED照明的生产工艺也在不断演变和改善,以满足不断增长的市场需求。

LED制造工艺流程

LED制造工艺流程1. 布局设计:首先确定LED芯片的布局设计,包括LED的尺寸、排布和连接方式等。

2. 外延生长:通过外延生长技术,在基板上生长出LED晶片的外延层,外延层的材料包括氮化镓、氮化铟等。

3. 掩模制备:在外延层上制备掩模,用来定义LED芯片的结构和尺寸。

4. 蚀刻制备:利用蚀刻技术,将外延层上不需要的部分去除,保留下LED晶片的结构。

5. 衬底分离:将LED晶片从生长基板上分离出来,以便后续工艺处理。

6. 晶片检测:对LED晶片进行检测,测试其光电特性和质量,筛选合格的LED晶片。

7. 封装:将LED晶片封装在LED灯珠上,通过焊接、封胶等工艺,形成完整的LED灯珠。

8. 脉冲测量:对封装完成的LED灯珠进行脉冲测量,测试其亮度、颜色等参数。

9. 整灯组装:将LED灯珠组装在灯具中,进行电路连接和外壳装配等工艺。

10. 品质检测:对整灯进行品质检测,包括光通量、色温、色彩均匀性等参数的测试。

11. 包装出厂:对通过检测的LED灯具进行包装,并出厂销售。

LED(Light Emitting Diode)作为一种节能、环保的照明产品,已经成为当今照明行业中的主流产品。

LED的制造工艺流程不仅包括了对LED芯片的制备,也涵盖了LED灯珠的封装和整灯的组装。

下面将继续介绍LED制造工艺流程的相关内容。

12. 全球照明标准:在LED制造的过程中,为了确保LED产品的质量和性能,各国及地区都有相应的照明产品标准。

生产制造企业需要严格遵守这些标准,以确保LED产品符合相关标准要求,安全可靠、性能优良。

一般来说,LED产品需要符合的标准包括光通量、色温、寿命、发光效率等。

13. 一致性和可靠性测试:LED产品制造完成后,还需要进行一致性和可靠性测试。

一致性测试是为了保证同一批次的LED产品在光通量、色彩等方面具有一致的性能指标。

而可靠性测试则是为了验证LED产品在长时间使用后的稳定性和可靠性,如耐热、耐湿热等环境适应能力。

LED工艺流程完美讲解

LED工艺流程完美讲解LED(Light Emitting Diode)即发光二极管,是一种能够将电能转化为光能的半导体器件。

LED具有高效能、长寿命、节能环保等优点,广泛应用于照明、显示屏幕、信号传输等领域。

一、晶圆制备:晶圆是LED芯片的基础材料,一般采用氮化铝晶圆。

该步骤主要包括基片选择、基片清洗、基片架放置、磨割加工等。

基片清洗能够去除表面污染物,确保芯片质量。

二、外延生长:外延生长是指在晶圆表面逐渐沉积LED材料的过程,主要材料为三五族化合物,如氮化镓等。

该步骤是制备LED芯片的关键,需要严格控制温度、气压、混合气体比例等因素,以保证外延层的质量。

三、击晶:在外延层上,通过模具或激光刻蚀的方式,将外延层进行形状切割,形成各个LED芯片的形状。

击晶的过程需要精确控制切割深度和角度,以免损坏芯片。

四、脱胶:击晶的过程中,会在芯片表面形成胶层。

脱胶的目的是去除这些残留的胶层,以保证后续工序的顺利进行。

常用的脱胶方法包括化学脱胶和热脱胶。

五、划线:划线是在芯片表面进行金属线的印制,以连接芯片的正负极。

划线主要使用导电胶或金线,需要精细操作以保证线的精确位置和质量。

六、加工:加工步骤包括剥薄、抛光、荧光粉涂覆等。

剥薄是指将芯片由外延层剥离,使其达到所需的光学效果。

抛光是为了使外观更加光滑,提高反射率。

荧光粉涂覆是为了增强LED的发光效果。

七、金球焊接:金球焊接是将金属线与LED芯片连接的过程。

焊接方式包括热压焊接、超声波焊接等。

金球焊接需要高精度的设备,以确保焊接的稳定性和可靠性。

八、封装:封装是将LED芯片置于LED灯泡或LED显示屏等外壳中,以便安装和使用。

封装过程包括金膏涂覆、打枪、密封等步骤。

金膏涂覆是为了在芯片上形成保护层,提高散热能力。

打枪是将芯片固定在片头,以确保芯片位置准确。

密封是将芯片与外壳连接,并填充封装胶,以保护芯片。

九、测试:测试是对已封装的LED产品进行功能、亮度、颜色等方面的检测。

LED制程详细讲解(内部资料)

固晶站制程講解

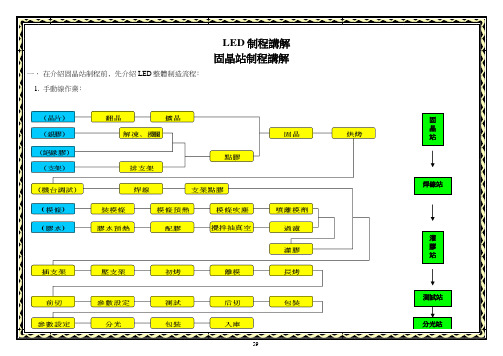

1.在介紹固晶站制程前﹐先介紹LED整體制造流程﹕

1.手動線作業﹕

手動線流程圖示

2.自動線作業﹕

自動線流程圖示

2.固晶站制程講解(以圖示說明)﹕

■手動制程講解﹕

1.翻晶﹕

A.

a.翻晶機插上220V電源﹐桌上備負離子風扇并打開﹔

b.將原張晶片對准負離子風扇撕開后將保護膜貼于晶片膜的晶片四周﹐再取一白膜貼于晶片膜與保護膜上﹐然后白膜朝下并放于預熱盤正中﹐按下預熱器的開關﹐使氣缸動作﹔

b.攪攔方式自下而上全方位攪攔﹐時間在10min分鐘以上﹔

D.銀膠攪攔注意事項﹕

a.攪攔棒需用丙酮等溶液清冼干淨方可使用﹔

b.未使用完之銀膠﹐需將殘留在罐內側或罐蓋的銀膠清理干淨﹐以防久置而凝固造成銀膠較大顆粒。

4.排支架

e.將母環套于子環上﹔

f.用壓晶模將母環壓到發熱盤底﹐將擴好的晶片取出﹐再按下降按鈕使發熱盤回復原位。

g.用剪刀將露出子母環外膠紙割掉﹐再在膜上注明具體晶片規格及數量等﹔

B.

a.檢查晶片WAFER直徑﹐若超過加熱盤規定范圍不能擴晶作業;

b.擴晶片前應放在顯微鏡底下檢查晶片是否有異常﹐如晶片反向﹑電極方向排列錯誤﹑電極損壞等等﹔

c.溫控器溫度設定為40~~60℃﹐如下圖﹕

d.氣缸提起后用壓晶輪來回滾壓晶片﹐使之受溫貼緊﹔

e.用手壓緊下膜﹐對准負離子風扇并迅速拉開上膜﹐然后取下保護膜即可。

B.

a.翻晶機台務必接地良好﹔

b.藍白光等高檔晶片翻晶過程(特別是撕膜過程)中﹐需嚴格做好防靜電措施﹐進行吹負離子風扇﹔

c.勿用手去觸摸電熱盤和翻好的晶片﹔

c.膠பைடு நூலகம்切勿放反﹐以免將晶片壓壞(晶片朝上﹑膠紙朝下);

LED的生产工艺流程及其设备

LED的生产工艺流程及其设备LED(Light Emitting Diode)是一种半导体发光器件,其生产工艺包括晶片制作、封装、测试等多个环节。

下面是LED的生产工艺流程及其设备。

1. 晶片制作晶片制作是LED生产的第一步,主要包括晶片生长、切割和清洗。

晶片生长是指利用外延技术在基片上生长半导体材料,常用的设备有外延炉和外延片机。

晶片切割是指将生长好的晶片切割成小尺寸的晶体,常用的设备有线锯和刻线机。

晶片清洗是指清洗切割好的晶片,常用的设备有超声波清洗机和离子清洗机。

2. 封装封装是将晶片封装成成品LED灯具的过程,主要包括封装胶料的点胶、固化和测试。

点胶是指在晶片上涂抹封装胶料,常用的设备有自动点胶机和手动点胶机。

固化是指将封装胶料固化成固体,常用的设备有烤箱和紫外线固化机。

测试是指对封装好的LED灯具进行检测,常用的设备有光学测试仪和电学测试仪。

3. 包装包装是最后一道工序,主要包括对封装好的LED灯具进行分类、包装和贴标签。

分类是指根据LED灯具的参数进行分类,常用的设备有自动分类机和手动分类机。

包装是指将分类好的LED灯具进行包装,常用的设备有真空包装机和热压封装机。

贴标签是指在包装好的LED灯具上贴上标签,常用的设备有自动贴标机和手动贴标机。

以上是LED的生产工艺流程及其设备,通过这些工艺流程和设备,可以实现LED的高效生产和质量控制。

LED(发光二极管)生产工艺流程及其设备的细节非常重要,因为质量控制直接影响LED产品的性能和可靠性。

以下将继续深入探讨LED的生产工艺流程并详细介绍所使用的设备。

4. 晶片制作晶片生长是LED生产的关键步骤之一。

在晶片生长过程中,通常使用外延炉或者MOCVD (金属有机化学气相沉积)系统。

外延炉是一种用于外延生长晶体材料的设备,它具有高温、高真空和精确的气氛控制能力,能够确保晶片的高质量生长。

MOCVD系统是一种化学气相沉积工艺,通过将金属有机前驱体和气相介质分解反应来生长晶片。

LED各流程工艺详解

LED各流程工艺详解LED(Light Emitting Diode)是一种能够发光的二极管,具有高效能、长寿命、低能耗等优点,在照明、显示、通信等领域有广泛应用。

下面详细介绍LED的各流程工艺:1.衬底制备:LED通常使用蓝宝石晶体作为衬底,通过切割、抛光等工艺制备出平整的衬底片。

2.堆栈生长:在蓝宝石衬底上先生长一层GaN(氮化镓)材料,再通过MOCVD(金属有机化学气相沉积)等方法,将P型和N型材料层逐层生长,形成LED所需的堆栈结构。

3.芯片划分:将大面积生长的LED芯片通过划分工艺,切割成一个个独立的芯片。

划分方法有机械划割、激光切割等。

4.金属化:在芯片表面通过光刻、蒸镀等工艺,将金属电极、排线等结构形成,用于电流的注入和导出。

5.调制层制备:通过激光蒸镀等方法,在芯片表面制备调制层,用于提高光的提取效率。

6.光学封装:将芯片与透明的封装材料相结合,形成一个封装好的LED器件,用于保护芯片,并增强光的聚光效果。

7.器件测试:对封装好的LED器件进行电性能测试,如电压、电流、亮度等参数的测量,以确保器件品质。

8.研磨和抛光:对芯片进行研磨和抛光工艺,以去除表面的缺陷和不平整,提高器件的外观和质量。

9.芯片封装:将LED芯片放置在封装基板上,通过自动焊接、高温银胶等工艺,将芯片与接线板相连接,形成最终的LED灯。

10.色坐标校正:通过色温仪等仪器,对封装好的LED灯进行色坐标校正,保证灯光的色彩质量和一致性。

11.应用测试:对封装好的LED灯进行一系列的应用测试,如光效测试、信号传输测试等,以确保灯具满足设计要求。

12.产品包装:对测试合格的LED灯进行包装,标记产品型号、规格等信息,并进行质量检查,最后进行包装。

以上是LED的各流程工艺的详解。

LED制造过程中需要注意工艺参数的控制,以确保器件的品质和性能。

同时,随着技术的进步,LED工艺也在不断发展和改进,以提高光电转换效率,降低成本,满足不同应用场合的需求。

LED制造工艺流程

LED制造工艺流程LED(Light Emitting Diode)是一种半导体发光器件,其制造工艺流程包括晶圆制备、晶片制造、芯片分离、封装等步骤。

下面将逐步详细介绍LED的制造工艺流程。

1.晶圆制备:LED晶片的制造通常从晶圆开始。

晶圆是通过将单晶硅材料化学蒸气沉积放在单晶硅基片上制成的。

首先,晶圆材料被加热到高温,而后,源材料被引进反应室中,反应后形成气体,沉积在基片上,逐渐形成晶圆。

通常使用的材料有氮化镓(GaN)、碳化硅(SiC)等。

2.晶片制造:制备好的晶圆经过一系列的工艺步骤,形成具有光电特性的晶片。

首先,通过光刻工艺将光掩模模式转移到晶圆表面,并涂刮上光刻胶。

然后,经过曝光和显影等步骤,形成需要的图案。

接下来,进行离子注入,通过在晶片表面注入杂质,形成p型和n型区域。

最后,进行退火和金属化处理,形成电极等结构。

3.芯片分离:晶片制造好后,需要进行分离,得到单个的LED芯片。

常见的分离方法有机械分离、激光分离和化学分离等。

机械分离是利用切割技术,将晶圆切割成小的芯片。

激光分离采用激光切割技术,通过激光束切割晶圆。

化学分离则是利用化学溶剂将晶圆在特定区域溶解。

4.封装:经过芯片分离后,LED芯片需要进行封装,以便保护芯片、提高光效并方便使用。

封装过程包括焊接金线、填充封胶和切割芯片等步骤。

首先,在芯片表面焊接金线,为电极引出提供支持。

然后,应用透明封装材料封装芯片,填充封胶以保护芯片。

最后,对封装后的芯片进行切割,得到单个的LED器件。

5.效果测试:在整个制造过程结束后,需要对LED器件进行效果测试,包括亮度、光谱、色温等参数的测试。

这些测试旨在确保LED器件的质量,并检查是否符合规格要求。

总结:LED的制造工艺涵盖晶圆制备、晶片制造、芯片分离、封装和效果测试等步骤。

通过这些工艺步骤,LED器件得以制造和封装,最终形成可用于照明、显示等领域的高效光电器件。

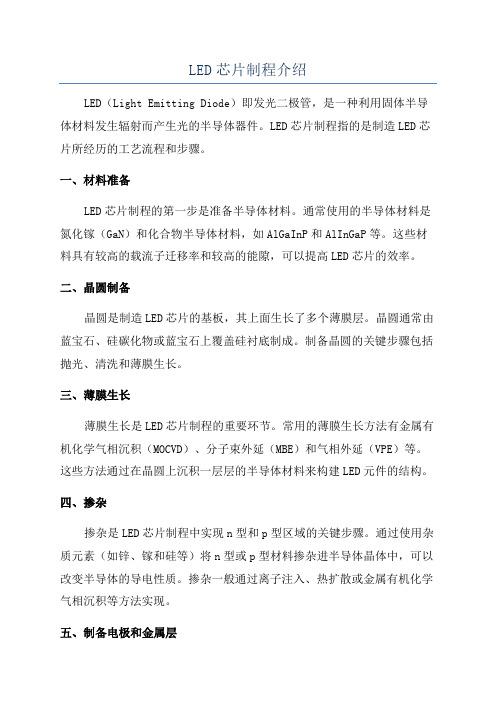

LED芯片制程介绍

LED芯片制程介绍LED(Light Emitting Diode)即发光二极管,是一种利用固体半导体材料发生辐射而产生光的半导体器件。

LED芯片制程指的是制造LED芯片所经历的工艺流程和步骤。

一、材料准备LED芯片制程的第一步是准备半导体材料。

通常使用的半导体材料是氮化镓(GaN)和化合物半导体材料,如AlGaInP和AlInGaP等。

这些材料具有较高的载流子迁移率和较高的能隙,可以提高LED芯片的效率。

二、晶圆制备晶圆是制造LED芯片的基板,其上面生长了多个薄膜层。

晶圆通常由蓝宝石、硅碳化物或蓝宝石上覆盖硅衬底制成。

制备晶圆的关键步骤包括抛光、清洗和薄膜生长。

三、薄膜生长薄膜生长是LED芯片制程的重要环节。

常用的薄膜生长方法有金属有机化学气相沉积(MOCVD)、分子束外延(MBE)和气相外延(VPE)等。

这些方法通过在晶圆上沉积一层层的半导体材料来构建LED元件的结构。

四、掺杂掺杂是LED芯片制程中实现n型和p型区域的关键步骤。

通过使用杂质元素(如锌、镓和硅等)将n型或p型材料掺杂进半导体晶体中,可以改变半导体的导电性质。

掺杂一般通过离子注入、热扩散或金属有机化学气相沉积等方法实现。

五、制备电极和金属层制备电极和金属层是为LED芯片提供电流和保护的步骤。

通过在芯片上部署金属电极,可以为LED提供电流输入和输出。

常用的电极材料有金、银和铝等。

此外,还要在芯片上添加金属层用于保护和反射光。

六、切割晶圆在制程的最后阶段,需要将生长好的晶圆切割成多个独立的LED芯片。

可采用切割锯或激光脉冲来实现。

切割晶圆可以根据需要得到各种尺寸和形状的LED芯片。

七、测试和分选最后,需要对切割好的LED芯片进行测试和分选。

测试可以通过电流-电压特性、发光亮度和颜色参数等来确保芯片的性能。

而分选则是根据测试结果将芯片分成不同的亮度等级和颜色等级。

总结:LED芯片制程经历了材料准备、晶圆制备、薄膜生长、掺杂、制备电极和金属层、切割晶圆以及测试和分选等多个步骤。

LED生产流程

LED生产流程LED(Light-Emitting Diode),即发光二极管,是一种半导体器件,可将电能转化为光能。

目前,LED被广泛应用于照明、显示、通信等领域。

下面将详细介绍LED生产的流程。

第一步:半导体材料准备制造LED的首要步骤是准备半导体材料。

最常用的材料是GaN(氮化镓)和InGaN(氮化铟镓)。

这些材料具有良好的半导体性能和光学性能,非常适合制作LED。

第二步:蓝宝石晶体生长制造LED所需的蓝宝石基底是通过氧化铝熔炼而成的。

这是一项复杂的过程,需要将高纯度的氧化铝放入特殊的炉中,在高温下进行熔炼和晶体生长。

通过控制温度和时间,可以得到高质量的蓝宝石晶体。

第三步:蓝宝石晶体切割蓝宝石晶体熔炼完成后,需要进行切割。

切割是为了得到所需厚度和尺寸的蓝宝石基底。

切割通常使用钻石刀片进行,并通过控制刀片的速度和角度来控制切割的质量。

第四步:晶圆清洁蓝宝石晶体切割完成后,需要对切割下来的蓝宝石晶圆进行清洁,以去除切割过程中产生的灰尘和残留物。

第五步:P型镓制备制造LED需要用到P型和N型材料。

P型材料通常使用镓掺杂的带有杂质的蓝宝石晶圆制备。

这个过程涉及到将镓加热至高温,然后将其蒸发到蓝宝石晶圆上,使其在晶体结构中扩散。

第六步:N型镓制备N型材料是通过将一层高纯度的镓加热并与氮气反应制备的。

这将在蓝宝石晶圆上覆盖一层充满杂质的N型材料。

第七步:外延生长通过分子束外延或金属有机化学气相沉积等方法,在蓝宝石晶圆上堆叠多层P型和N型材料,形成LED器件所需的外延片。

第八步:芯片切割外延片生长完成后,需要切割成小芯片。

切割通常使用切片机,通过控制切割刀的位置和速度来切割外延片。

第九步:电极制备切割好的芯片需要制备电极。

通常使用金属化学气相沉积或蒸发等技术,在芯片上形成金属电极。

第十步:封装芯片制备完毕后,需要进行封装。

封装是将芯片放置在支架上,并用透明的环氧树脂进行固定和保护。

第十一步:测试封装完成后,需要进行测试。

LED生产流程非常详细

LED生产流程非常详细LED(Light Emitting Diode)是一种固态光源,具有高效、环保、寿命长等特点,被广泛应用于照明、显示和通信等领域。

下面将详细介绍LED的生产流程,主要包括晶片制备、封装和测试等环节。

1.晶片制备晶片是LED的核心部件,其制备是整个生产流程的第一步。

晶片制备主要包括以下几个环节:(1)材料准备:选择合适的材料,主要包括n型和p型的半导体材料,如GaN(氮化镓)、InGaN(铟镓氮化物)等。

(2)晶体生长:采用蒸发法、金属有机化学气相沉积(MOCVD)等方法,在衬底上生长出晶片材料。

(3)外延生长:通过控制温度、气氛和物料流速等条件,使晶片材料在衬底表面慢慢生长出多晶体结构。

(4)分离:将生长好的晶片从衬底上分离下来,常用的方法有折断、切割和磨蚀等。

(5)针对不同材料和工艺的晶片,还需要进行经过去背、打磨和抛光等工序,以提高晶片的光电性能和表面质量。

2.封装封装是将制备好的晶片与引线、支架等元件连接并封装在透明的封装体中,形成LED光源的过程。

(1)引线焊接:将晶片的正负极分别与引线进行焊接,以实现电气连接。

(2)芯片固定:将晶片粘贴在支架上,并使用导热胶等材料固定。

(3)封装体注射:将封装体材料(通常为透明的环氧树脂)加热至一定温度,然后通过注射工艺在晶片和支架之间形成透明的封装体。

(4)引线剪断:根据需要,将引线剪断至一定长度。

3.测试测试是LED生产流程中不可或缺的环节,通过测试可以确保LED的质量和性能符合要求。

(1)光电参数测试:测量晶片的电流电压特性、光强和颜色等光电参数,以保证其性能符合规定。

(2)寿命测试:通过对一定数量的LED进行长时间稳定工作,观察其亮度降低情况,以评估其寿命。

(3)色坐标测量:测量LED的色坐标,以确保光色的一致性。

(4)外观检查:检查LED的外观质量,如有无裂纹、气泡、灰尘等。

4.包装和出厂在测试合格后,LED进行包装,并进行严格的质量控制,最终出厂。

led生产工序 -回复

led生产工序-回复激光二极管(LED)生产工序是指LED产品从原材料选择、生产和装配到最终产品出厂的整个过程。

在这篇文章中,将详细说明LED生产工序,一步一步回答。

第一步:原材料选择在LED生产工序中,原材料的选择至关重要。

主要的原材料有包括片状材料、镀层、导电胶水、印刷油墨等。

片状材料:LED芯片的材料通常由不同的半导体材料组成。

常见的是氮化镓(GaN)材料。

镀层:为了提高LED芯片的反射效果,常常对其进行反射镀层处理,常用的反射镀层材料有铝(Al)、镍(Ni)等。

导电胶水:为了将LED芯片固定在底座上并提供电流导通,需要使用导电胶水,常见的是银胶或者铜胶。

印刷油墨:为了打印LED芯片上的电极,可以使用特殊的印刷油墨。

以上这些原材料的选择对于最终的LED产品的质量和性能都有着重要的影响。

第二步:芯片生长与制备在这个阶段,首先需要在衬底上进行芯片生长。

具体而言,将片状材料放入腔室中,通过化学气相沉积或者分子束外延等方法,在特定的温度和气氛条件下,使芯片材料生长成长方体或其他形状的单晶。

生长完成后,需要对芯片进行切割和打磨处理,以得到期望尺寸和光学性能的芯片。

通常采用的方法是用金刚石切割片进行切割,然后用腰部抛光的方法消除切口。

第三步:电极制备在LED芯片的正负极上分别涂覆导电胶水。

先涂覆负极的导电胶水,然后经过干燥固化处理,接下来涂覆阳极的导电胶水,同样经过干燥固化处理。

第四步:反射镀层处理在芯片的背面进行反射镀层处理,通常使用真空蒸发或者磁控溅射等方法,将金属材料(如铝或镍)蒸发或喷射到芯片背面上形成一层反射膜。

第五步:打印电极在芯片正面使用印刷油墨打印金属电极。

具体过程为将印刷油墨置于模具中,然后通过印刷技术将电极印刷在芯片上。

通常采用的方法是屏幕印刷或者默勒印刷等。

第六步:固化和分离在电极印刷完成后,需要对印刷油墨进行固化,以保证电极的稳定性和耐久性。

一旦固化完毕,需要使用切割工具将芯片和底座分离。

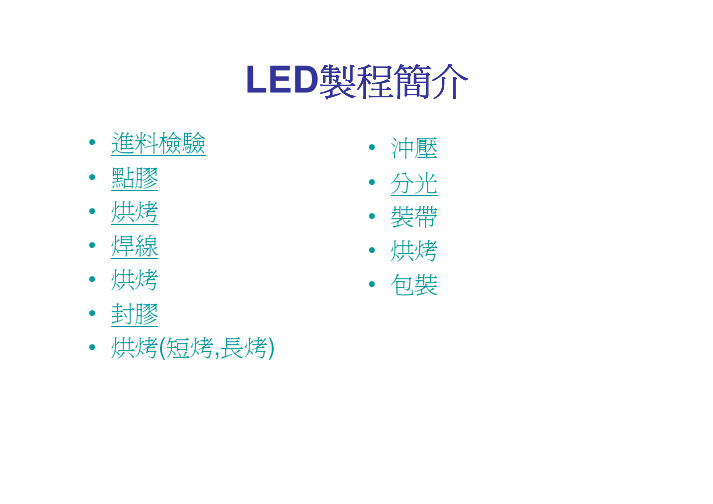

LED制程简介

進料檢驗點膠•在LED支架的相應位置點上銀膠或絕緣膠。

(對於GaAs、SiC導電襯底,具有背面電極的紅光、黃光、黃綠晶片,採用銀膠。

對於藍寶石絕緣襯底的藍光、綠光LED晶片,採用絕緣膠來固定晶片。

)製程難點在於點膠量的控制,在膠體高度、點膠位置均有詳細的製程要求。

•自動裝架其實是結合了沾膠(點膠)和安裝晶片兩大步驟,先在LED支架上點上銀膠(絕緣膠),然後用真空吸嘴將LED晶片吸起移動位置,再安置在相應的支架位置上。

自動裝架在工藝上主要要熟悉設備操作編程,同時對設備的沾膠及安裝精度進行調整。

在吸嘴的選用上儘量選用膠木吸嘴,因為鋼嘴會劃傷晶片表面的電流擴散層烘烤•使銀膠固化,燒結要求對溫度進行監控,防止批次性不良。

銀膠燒結的溫度一般控制在150℃,燒結時間2小時。

根據實際情況可以調整到170℃,1小時。

絕緣膠一般150℃,1小時。

銀膠燒結烘箱的必須按工藝要求隔2小時(或1小時)打開更換燒結的產品,中間不得隨意打開。

燒結烘箱不得再其他用途,防止污染。

•固化是指封裝環氧的固化,一般環氧固化條件在135℃,1小時。

模壓封裝一般在150℃,4分鍾。

後固化是為了讓環氧充分固化,同時對LED進行熱老化。

後固化對於提高環氧與支架(PCB)的粘接強度非常重要。

一般條件為120℃,4小時。

•短烤125~135 55~65min,長烤130~140 600~630min.焊線•壓焊的目的將電極引到LED晶片上,完成產品內外引線的連接工作。

LED的壓焊工藝有金絲球焊和鋁絲壓焊兩種。

壓焊是LED封裝技術中的關鍵環節,工藝上主要需要監控的是壓焊金絲(鋁絲)拱絲形狀,焊點形狀,拉力。

•壓力:第一點:20~60g 第二點:30~150g•超聲波:第一點:60~130 第二點:40~185•時間:第一點:10~35ms 第二點:10~60ms封膠•LED的封裝主要有點膠、灌封、模壓三種。

基本上工藝控制的難點是氣泡、多缺料、黑點。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

LED製程初步介绍

在LED工厂生產中主要步骤是:清洗-装架-压焊-封装-焊接-切膜-装配-测试-包装。

其中封装工艺尤为重要,下面的过程提供给各位网友简单瞭解一下目前LED的製程情形。

一、晶片检验

镜检:材料表面是否有机械损伤及细微的坑洞。

二、扩片

由於LED晶片在划片后依然排列紧密间距很小(约0.1mm),不利於后工序的操作。

我们採用扩片机对黏结晶片的膜进行扩张,是LED晶片的间距拉伸到约

0.6mm。

也可以採用手工扩张,但很容易造成晶片掉落浪费等不良问题。

三、点胶

在LED支架的相应位置点上银胶或绝缘胶。

(对於GaAs、SiC导电衬底,具有背面电极的红光、黄光、黄绿晶片,採用银胶。

对於蓝宝石绝缘衬底的蓝光、绿光LED晶片,採用绝缘胶来固定晶片。

)製程难点在於点胶量的控制,在胶体高度、点胶位置均有详细的製程要求。

四、备胶

和点胶相反,备胶是用备胶机先把银胶涂在LED背面电极上,然后把背部带银胶的LED安装在LED支架上。

备胶的效率远高於点胶,但不是所有產品均适用备胶製程。

、手工刺片

将扩张后LED晶片(备胶或未备胶)安置在刺片台的夹具上,LED支架放在夹具底下,在显微镜下用针将LED晶片一个一个刺到相应的位置上。

手工刺片和自动装架相比有一个好处,便於随时更换不同的晶片,适用於需要安装多种晶片的產品。

、自动装架

自动装架其实是结合了沾胶(点胶)和安装晶片两大步骤,先在LED支架上点上银胶(绝缘胶),然后用真空吸嘴将LED晶片吸起移动位置,再安置在相应的支架位置上。

自动装架在工艺上主要要熟悉设备操作编程,同时对设备的沾胶及安装精度进行调整。

在吸嘴的选用上儘量选用胶木吸嘴,因为钢嘴会划伤晶片表面的电流扩散层。

、烧结

烧结的目的是使银胶固化,烧结要求对温度进行监控,防止批次性不良。

银胶烧结的温度一般控制在150℃,烧结时间2小时。

根据实际情况可以调整到170℃,1小时。

绝缘胶一般150℃,1小时。

银胶烧结烘箱的必须按工艺要求隔2小时(或1小时)打开更换烧结的產品,中间不得随意打开。

烧结烘箱不得再其他用途,防止污染。

八、压焊

压焊的目的将电极引到LED晶片上,完成產品内外引线的连接工作。

LED的压焊工艺有金丝球焊和铝丝压焊两种。

压焊是LED封装技术中的关键环节,工艺上主要需要监控的是压焊金丝(铝丝)拱丝形状,焊点形状,拉力。

九、封胶

LED的封装主要有点胶、灌封、模压三种。

基本上工艺控制的难点是气泡、多缺料、黑点。

设计上主要是对材料的选型,选用结合良好的环氧和支架。

1.点胶:

TOP-LED和Side-LED适用点胶封装。

手动点胶封装对操作水準要求很高,主要难点是对点胶量的控制,因为环氧在使用过程中会变稠。

白光LED的点胶还存在萤光粉沉淀导致出光色差的问题。

2.灌胶封装

Lamp-LED的封装採用灌封的形式。

灌封的过程是先在LED成型模腔内注入液态环氧,然后插入压焊好的LED支架,放入烘箱让环氧固化后,将LED从模腔中脱出即成型。

3.模压封装

将压焊好的LED支架放入模具中,将上下两副模具用液压机合模并抽真空,将固态环氧放入注胶道的入口加热用液压顶杆压入模具胶道中,环氧顺著胶道进入各个LED成型槽中并固化。

十、固化与后固化

固化是指封装环氧的固化,一般环氧固化条件在135℃,1小时。

模压封装一般在150℃,4分鐘。

后固化是为了让环氧充分固化,同时对LED进行热老化。

后固化对於提高环氧与支架(PCB)的粘接强度非常重要。

一般条件为120℃,4

小时。

十一、切筋和划片

由於LED在生產中是连在一起的(不是单个),Lamp封装LED採用切筋切断LED 支架的连筋。

SMD-LED则是在一片PCB板上,需要划片机来完成分离工作。

十二、测试

测试LED的光电参数、检验外形尺寸,同时根据客户要求对LED產品进行分选。

十三、包装

将成品进行计数包装。

超高亮LED需要防静电包装

白光LED焊接技术要求如何设计

蓝光、绿光LED焊接要求与白光LED相同,以一般白光LED焊接的水准来看,而有这样的基本要求,操作需要注意如下:

1、生产时一定要戴防静电手套,防静电手腕,电烙铁一定要接地,严禁徒手触摸白光LED的两隻引线脚。

因为白光LED的防静电为100V,而在工作台上工作

湿度为60%-90%时人体的静电会损坏发光二极体的结晶层,工作一段时间后(如10小时)二极体就会失效(不亮),严重时会立即失效。

2、焊接温度为260℃,3秒。

温度过高,时间过长会烧坏芯片。

为了更好地保护LED,LED胶体与PC板应保持2mm以上的间距,以使焊接热量在引脚中散除。

3、LED的正常工作电流为20mA,电压的微小波动(如0.1V)都将引起电流的大幅度波动(10%-15%)。

因此,在电路设计时应根据LED的压降配对不同的限流电阻,以保证LED处于最佳工作状态。

电流过大,LED会缩短寿命,电流过小,达不到所需光强。

一般在批量供货时会将LED分光分色,即同一包产品里的LED光强、电压、光色都是一致的,并在分光色表上註明。

LED的生产基本流程及所需要注意的问题

生产流程:

生产前的准备工作:

1、给各个员工应该配齐的基本装备:生产服装、生产帽、鞋、手套(一套用于检验产品质量一套用于烤箱中的产品取出)、静电指环、铅笔针、显微镜、镊子、拉力计(测量多少克);

第一生产环节:配齐生产所需要的原料

生产LED所需要的原料有各种规格的金线、各种规格的LED支架、各种型号的晶片、银胶、AB胶水、荧光粉、硅胶、各种规格LED支架的封盖;

第二生产环节:点银胶、固晶片

点银胶、固晶片是LED生产环节中重要的步骤之一。

此环节所生产的产品质量的好坏直接影响下一环节的生产。

应该予以特别的注重。

此环节的生产设备:扩膜机(用于晶片的之间间距的扩展)、自动点胶固晶机或者使用

手动点胶固晶、烤箱、空压机。

第三生产环节:焊接金线

此生产环节是LED生产环节中最重要的环节之一。

是后面生产产品的保证,所以应该予以特别重要的重视。

此环节中的生产设备:焊线机(分为自动焊接机、半自动焊线机、手动焊线机)

第四生产环节:点荧光粉

此生产环节是LED生产环节中保证最后产品产生白色光线强度品质好坏的环节。

此生产环节中的设备:点胶机(分为自动和半自动、手动)、烤箱、空压机、光强测试机、电子称(最低承重应该低于万分之一克)

第五生产环节:封盖、点胶

此生产环节是生产产品的最后环节用于对产品的最后加工。

此环节中的生产设备:点胶机、空压机、抽空气机(抽离空气使其真空环境)

第六生产环节:对所生产出来的产品进行检测

此环节是区分生产出来的产品是否合格,并且对生产出来的产品进行优良等级的区分。

此环节中的生产设备:光衰测试机、光强测试机、LED支架剥离机、打印机。

第七生产环节:分类包装、发货

此环节是保证生产产家信用度的环节。

在此环节中应该注意根据订单发货、保证发货的质量和在发货的途中产生不必要的损伤。

此环节使用的设备:封口机、打印机

注意问题:

1、在所有的生产环节中应该佩戴静电指环、接地线。

2、注意生产设备的搭配,应该使得生产流水线可以流动起来。

3、注意荧光粉的配比问题。

4、注意在点胶的时候应该注意有无气泡。

5、焊接金线的时候应该注意检验焊接的优良。

6、在固晶之前应该检验晶片是否符合设备的要求。