合金冶炼中频炉炉龄影响要素分析

影响炉衬使用寿命的因素及解决方案

踩

0

卜

中 频 炉 熔 炼 时 , 钢 液 的 最 高 温 度 可 达

10 ̄ 7 0C,铁液 的最高 温度 可达 1 0  ̄ 5 0C以上。 因

火 材 料成 分 靠 拢 .也 是 改 善耐 火 材料 抗 渣 性 能

的方式之 一。

寸

卜

躲

此要根据所熔炼 的金属 的熔炼 温度来选 择能够 满 0 一 足熔炼温 度的炉衬材料 。常用耐火材料 的耐火 度

相 近 的耐 火 材料 ,减 弱它们 界 面上 的反应 强 度 。

量

选 用炉衬耐火材料 应满足 以下基本 要求 :

( )炉衬材料要 具备足 够的耐 火度 1

如 熔炼 高 锰 钢 时炉 衬 材料 应 选 用 碱 性耐 火 材 料

等 ;或是 尽 量 改 变渣 的 成分 ,使 其 向所 用 的耐

了 中频炉 已成 为所 有 耐 火材 料 应 用场 合 中最 具

有挑 战性 的一种 为中频炉选择耐火 材料不 仅要考虑 炉型 、炉

衬 的使 用寿命差别很大 。

尤其是熔炼 高锰钢 、不锈 钢时不仅熔炼 温度

E h g0 x r c l 验 流l x a ef pi e 经 交 c n E e n e

文 着重 以中频 炉常 用镁 质 炉衬材 料 为例 ,结合 多年 的生产与 实践 经验 着重谈 提 高镁质 炉衬使 用寿命 不可忽视 的几个要素 。

关键词 中频 炉 炉衬 材料 提 高炉龄的要 素

炉 龄 也称 炉 衬 寿 命 .是 指 中频炉 炉 衬 从 投 入使 用 到 更换 新 炉 衬止 .一个 炉役 期 间所 炼 钢

的 总炉 数 它是 衡 量 中频 炉 生产 水 平 的一 项 综

本次炉龄较低的原因分析

本次炉龄较低的原因分析

本次转炉炉龄使用644炉次,炉龄较低,经分析有以下几个方面的原因:

1、出钢温度高

(1)由于铁水供应不充足,不能连续生产,转炉停炉以后重新开炉需较高出钢温度,连铸前三炉出钢温度均在1770-1810之

间。

(2)废钢供应不能保证,转炉冶炼过程温度偏高。

(3)连铸中包温降大,对转炉氮后温度要求较高,从而必须提高出钢温度。

2、铁水硅偏高

(1)吹炼前期,炉渣碱度低,含二氧化硅的酸性渣对炉衬侵蚀严重。

(2)铁水硅高,渣量大,对炉衬的侵蚀冲刷严重。

3、溅渣护炉效果差

(1)氧气切断阀、调节阀漏气,溅渣护炉过程混有氮气。

(2)转炉炉渣不能分析,无法为护炉提供数据。

(3)缺少含氧化镁的造渣材料(轻烧镁球、轻烧白云石),无法保证渣中氧化镁含量。

4、氧枪与炉型的不匹配

氧枪与炉型的不匹配,导致炉底上涨,反应空间上移。

5、停炉时间长

由于不能连续生产,转炉忽开忽停,造成溅渣层及镁碳砖冷热交替易剥落。

6、炉帽砖质量

在转炉吹炼过程中,由于各部位条件不同,应砌筑不同材质、不同级别的镁碳砖,这就是所谓的综合砌炉。

炉口炉帽应砌筑具有较高热震性,抗渣性、耐熔渣和高温炉气冲刷的镁碳砖。

转炉车间

2011-8-29。

中频炉炉衬判废标准

中频炉炉衬判废标准一、背景介绍中频炉是一种用于金属熔炼和浇铸的设备,广泛应用于冶金、铸造、机械等行业中。

中频炉的炉衬是中频炉的重要组成部分,它对保持炉内温度、保护炉体结构、防止金属渗漏等方面具有重要作用。

然而,由于长时间的使用和各种因素的影响,中频炉的炉衬会逐渐损坏,影响熔炼和浇铸的质量和效率。

因此,制定中频炉炉衬的判废标准对于保证生产安全和效率具有重要意义。

二、判废标准制定中频炉炉衬的判废标准主要包括以下几个方面:1. 炉衬材质检测中频炉炉衬的材质对于其使用寿命和可靠性具有重要影响。

因此,对于炉衬的判废首先要对其材质进行检测。

检测方法包括外观检查、化学成分分析、金相分析等。

若发现炉衬材质不符合要求或出现严重老化、劣化等现象,应立即停止使用并进行更换。

2. 炉衬完好程度检查检查炉衬的完好程度是判废标准的重要环节。

检查内容包括炉衬的外观检查、内部缺陷检查等。

外观检查主要查看炉衬是否有裂纹、脱落、烧损等现象;内部缺陷检查主要通过无损检测方法,如超声波检测、射线检测等,检查炉衬内部是否存在孔洞、夹杂物、气孔等缺陷。

若发现炉衬存在严重缺陷或破损,应立即停止使用并进行更换。

3. 炉衬厚度测量炉衬厚度是判断其使用状态的重要指标之一。

在使用过程中,炉衬会逐渐磨损,厚度会逐渐减小。

当炉衬厚度小于一定值时,会影响中频炉的使用效果和寿命。

因此,对于炉衬的判废也要考虑其厚度。

测量炉衬厚度的方法包括超声波测厚、射线测厚等。

根据测量结果,可以判断炉衬是否需要更换。

4. 使用年限限制中频炉炉衬的使用年限也是判废标准的重要因素之一。

一般来说,炉衬的使用年限受到其材质、使用条件、维护情况等多种因素的影响。

在使用过程中,若发现炉衬出现严重老化、劣化等现象,或者经过定期检查发现其性能指标已经达不到要求,应立即停止使用并进行更换。

同时,对于达到使用年限的炉衬也应进行更换。

三、判废标准实施为了确保中频炉炉衬判废标准的准确性和有效性,实施过程中需要注意以下几个方面:1. 加强维护保养中频炉在使用过程中要定期进行维护保养,包括更换油封、清洗炉膛、检查电路系统等。

浅谈中频炉炉龄的提高

浅谈中频炉炉龄的提高(一)提高中频炉炉龄,减少扒炉次数,减轻工人的劳动强度;从而提高生产率、降低生产成本是众多中频炉使用厂家的管理者、使用者所一直关注的、不懈努力追求的一个目标。

炉龄也称炉衬寿命,是指中频炉炉衬从投入使用到更换新炉衬止,一个炉役期间所炼钢的总炉数。

是衡量中频炉生产水平的一项综和性指标。

因此,炉龄的高低不仅代表着技术装备、工艺操作、生产管理等水平,也决定着中频炉的生产率、生产成本的高低。

本文着重以中频炉常用的镁质炉衬材料为例,谈谈如何提高镁质炉衬的使用寿命。

一、炉衬材质在电弧的作用下炉衬不同部位的内表温度可达到1500℃----1800℃,这就要求炉衬材料应有足够的耐火度和苛重软化点。

在炼钢过程中,炉渣、烟尘在高温下通过炉衬的孔隙向其内部渗透,使耐火材料熔损、发生组织分层、引起剥落,这就要求炉衬材料应有较强的抗渣性。

开启炉门、提升炉盖等会使炉衬用耐火材料的温度发生聚变而产生剥落、崩裂,使炉衬过早损坏,这就要求炉衬材料应有较好的抗热震性。

在电炉装料时、炉衬受冲击,倾动时受震动,沸腾时受金属、熔渣和气流的冲刷,这就要求炉衬材料应有足够的强度。

同时,还要求炉衬材料具有热导率小、电导率低,这样才能保证炉内钢水温度的恒定,节约能源,提高热效率。

由此可见,炉衬耐火材料的损坏机理,与耐火材料的化学成分、矿物结构、粒度、配比、炼钢工艺过程等复杂的因素有关。

而镁质炉衬材料具有的五大特性较好地解决了上述问题。

镁质炉衬材料具有的五大特性:1、具有足够的耐火度和苛重软化点;2、具有较强的抗渣性;3、具有较好的抗热震性;4、具有足够的强度;5、具有较好热导率小,电导率低的特点。

镁质炉衬材料(即大家常说的碱性炉衬材料)是采用天然菱镁矿经高温煅烧、破粉碎、在通过合理的粒度级配、添加适当的化学材料制备而得。

炉衬材料的质量、粒度、配比等因素对炉衬的使用寿命影响很大。

因此要求镁砂的MgO含量必须大于88%,CaO含量必须小于4%,SiO2含量必须小于4%,耐火度必须大于1900℃,灼减必须小于0.6%。

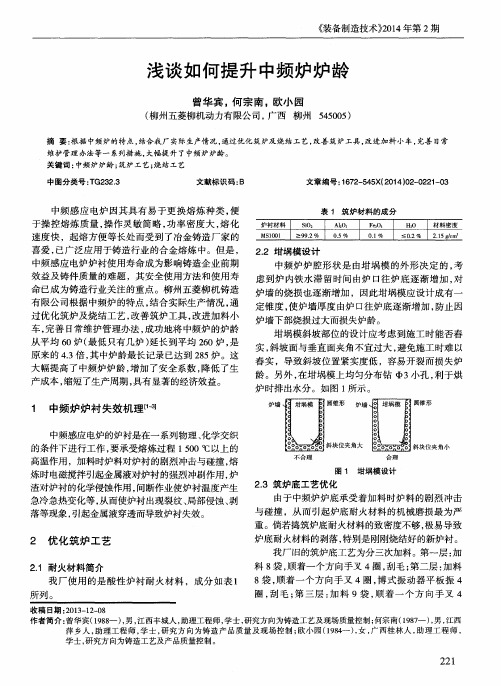

浅谈如何提升中频炉炉龄

纹 的倾 向, 同时也提高工段 : 使用 0 . 2 M P a 压缩空气 , 振动 5 分钟 ; 第二阶段 , 使用 0 . 4 M P a 压缩空气振动 2 0 分钟 ; 第三阶段 , 使用 0 . 6 M P a 压缩空气振动 5 分钟。

维护管理 办法等一 系列措施 , 大幅提升 了中频炉 炉龄 。

关键词 : 中频 炉 炉 龄 ; 筑炉工艺; 烧结工 艺

中图分类号: T G2 3 2 . 3

文献标识码 : B

文章编号 : 1 6 7 2 — 5 4 5 X( 2 0 1 4) 0 2 — 0 2 2 1 — 0 3

表 1 筑 炉 材 料 的成 分

炉衬材料 l S i O 2 l A 1 2 0 , l F e 2 0 l H 2 0 I材料密度

MS 1 0 0 1 l 9 9 . 2 % l 0 . 5 % l 0 . 1 % l 0 . 2% 2 l . 1 5 加m 3

中频感应 电炉因其 具有易于更换熔炼种类 , 便 于操控熔炼质量 , 操作灵敏简略 , 功率密度大 , 熔化 速度快 ,起熔方便等长处而受到了冶金铸造 厂家 的 喜爱 , 已广泛应用于铸造行业 的合金熔炼 中。但 是 , 中频感应 电炉炉衬使用寿命成为影响铸造企业前期 效益及铸件质量 的难题 ,其安全使用方法和使用寿 命 已成 为铸造行业关 注的重点。柳州五菱柳机铸造 有限公 司根据 中频炉的特点 , 结合实际生产情况 , 通 过优化筑炉及烧结工艺 , 改善筑炉工具 , 改进加料小 车, 完 善 日常 维护 管 理 办法 , 成功 地 将 中频 炉 的炉 龄 从平均 6 0 炉( 最低 只有几炉 ) 延长到平均 2 6 0 炉, 是 原来 的 4 . 3 倍, 其 中炉 龄最 长 记 录 已达 到 2 8 5炉 。这 大幅提高 了中频炉炉龄 , 增加了安全系数 , 降低了生 产成本 , 缩短了生产周期 , 具有显著的经济效益。

警惕!这些因素,影响中频炉熔炼能耗!

警惕!这些因素,影响中频炉熔炼能耗!1、电源(1)感应电炉功率密度配置的高低。

配置高,熔化速度快,节能效果好。

电炉能否保持高功率因数向炉内送电也是能耗高低的区别;(2)感应电炉的效率及感应线圈的电效率的高低。

(国外先进感应电炉总效率高达75%,感应圈高达85%,国内则分别为73%和80%);(3)中频电源转换效率高低。

国外达97%~98%,国内接近97%,主要在电抗、电容的效率上;(4)电炉单元的布置。

电源离炉体的距离、送电铜排的长短、水冷电缆的长短,电源进入电压一高压变压器离电源点的距离都是影响因素。

2、熔化物(1)炉料表面的干净程度(如有5%杂物,5%的电能去熔化这些杂质),还会影响炉衬寿命;(2)炉料块长度合适与否会影响电炉的电效率和熔化质量,一般以200~300mm块度为宜;(3)起熔时炉内是否有液态金属液。

残液以占炉容15%为宜,过少则这部分铁水过热情况会加剧,过多则降低铁水的有效使用,也提高单位能耗。

铁水倒空在使用过程中使功率因数下降,熔化速度下降。

3、耐火材料(1)合理的热面材料厚度。

提高熔化率,可减薄其厚度,但使用寿命降低,筑炉成本上升,安全隐患上升;(2)正确的底部厚度,也影响到电效率和炉衬寿命。

炉底高度超过有效线圈100mm时,底部耐火材料会因为感应搅拌力作用强力冲刷底部,急剧降低使用寿命;(3)正确的使用背衬材料(隔离材料称为背衬材料、如石棉布等)使用石棉布作为背衬材料害处:人吸入会滞留于肺中有致癌倾向;石棉布一般含水分高,容易在石英砂背后在使用一段时间后随水份进入石英砂引起板结开裂。

背衬材料功能是绝缘、防水和感应器线圈耐火,胶泥表面起隔离作用,并便于炉衬更换。

石英砂热面后背,我们希望有一层松散层使铁水万一钻过热面会在此停止。

感应器的冷却水温是造就松散层的必要条件。

如果用隔热较好的石棉布,加上水份,石英砂中的微量硼酸就会使其板结,用云母纸是最佳选择。

用高级线圈胶泥处理,表面光滑,不必再使用背衬材料,但必须具有加工方便,干燥后无裂纹,不和酸性物质反应的性能。

危险辨识--中频炉

危险辨识--中频炉中频炉是一种用于冶炼钢铁的设备,但在操作中可能会出现一些危险因素。

例如,钢水冲刷局部炉壁可能导致耐材剥落和炉体烧穿。

为了避免这种情况,需要按照标准程序执行,并检查炉体是否完好无损。

在开包前,还需要确认钢包下水口队正中频炉口正中,并确保炉底有足够的铺底料。

在注入钢水时,应该严格按照标准制定的送电曲线供电,并在前15t钢流开到三分子一后再满流注钢。

在冶炼过程中,温度必须控制在1750℃以下。

为了实现这一目标,需要合理安排热烧结时间节点,例如在中频炉砌筑结束烤炉20小时后进行热烧结,并将总烤炉时间控制在30小时以内。

烧结用脱磷铁水必须充分脱氧,并符合标准。

同时,中频炉烧结用脱磷铁钢水量应该控制在50-55t之间,并严禁在注钢过程中下渣。

在补加高铬时,需要降低温度,并且每次补加不超过500kg。

根据烘烤时间、烧结用脱磷铁水成分以及下渣情况,在中频炉注钢过程中还需要补加硅铁粉。

入炉的铬铁必须干燥,以避免可能造成的伤害。

除此之外,还有一些其他可能造成伤害的因素,例如钢水与冷却水接触可能导致爆炸,钢水急剧冲刷炉壁可能导致耐材剥落和炉体烧穿,炉内钢水翻出可能导致高温液体灼伤人员。

为了避免这些危险,需要采取相应的措施,例如合理安排热烧结时间节点,使用烧结电源功率设定1000-2000kw,并且每15-20分钟测量一次温度,防止中频炉结壳。

在装入物料时,中频炉炉长必须查看所用物料是否潮湿,并在使用潮湿的铬铁时停炉等待。

在雨雪天气时,需要注意安全并确认炉内无溶液。

在测温取样时,必须穿戴好防护用品。

总的来说,中频炉的操作需要严格遵守标准程序,并注意可能导致危险的因素。

通过采取相应的措施,可以有效地避免可能造成的伤害。

1、在冶炼铬钢时,必须确保炉内的铬铁完全熔化后再加入铬废钢。

2、在冶炼镍钢时,也必须确保炉内的铬铁完全熔化后再补加铬铁。

3、当需要分批添加剩余高铬时,每次补加高铬的量不得超过2吨,并且必须等待前一批高铬完全熔化后才能加入下一批。

提高中频炉炉衬使用寿命、降低企业生产成本的几个关键点

提高中频炉炉衬使用寿命、降低企业生产成本的几个关键点中频炉炉衬在工业生产中做为一种消耗品,而提高易耗品的使用寿命从而来降低生产成本成了很多企业关注的问题。

我国目前大部分碱性中频炉衬的寿命只有20炉左右,不仅造价高,而且没有及时更新的炉衬很可能造成穿炉漏钢或者是烧坏感应线圈的事故。

企业为了能够提高自身的利润降低生产成本提高生产的安全性和可靠性,提高碱性中频炉衬寿命则变得尤为重要,今天我们从筑炉工艺和烧结工艺的改进方面来说说如何提高碱性中频炉料的使用寿命问题。

1原料的选用筑炉材料当中最为关键的就是镁砂,应当说镁砂对于炉衬质量是有着极大作用的,因此在筑炉时对于镁砂的要求也是较高的。

首先,镁砂当中的氧化镁含量至少要在87%以上,而二氧化硫的含量则应当低于4%,并且其耐火性能也应当能够达到1800℃以上,而灼减应当小于0.6%,必须要注意的是镁砂中的氧化铁含量越少,则镁砂的性能也就越好,这是因为氧化铁本身有着较为明显的导电性,并且其与其他氧化物的膨胀系数不同所以非常容易发生漏电击穿事故。

因此我们在选用镁砂时应当对镁砂进行磁选从而将镁砂中的铁屑杂质去除干净。

一般情况下最优质的烧结镁砂由于价格过高,很少会被工厂使用,而大部分都会采用在电弧炉以及平炉上拆下的旧镁砖破碎掉作为原材料再进行筛选和磁选,最终作为炉衬材料,这种方式可以在很大程度上降低炉衬的成本提高其使用寿命。

除了镁砂硼酸也是炉衬材料中较为常见的添加剂,硼酸最大的作用在于可以降低炉衬的烧结温度,从而对尖晶石的形成起到一定的促进作用。

不过在对硼酸进行添加时,应当注意炉体的不同层次的位置,其在不同层次添加的剂量也会有所不同,过多地添加硼酸会造成炉衬抗溶性被削弱。

炉衬的不同层面其材料的配比也是不尽相同的,这是由于炉衬的炉底、炉壁以及炉领其高度和位置都是不同的,在熔炼的过程当中其受到下料的冲击力也不同。

因此材料的配比和成分也要有所区别。

2炉衬打结工艺在进行炉衬打结前,我们应当先用风管将感应圈当中的灰尘进行吹除,并且将上面的杂物也清理干净,对感应圈的绝缘性也要进行测试,其最大电阻应当在1MΩ以上,如果没有达到标准,则需要进行检修直到达到标准为止。

关于延长中频炉使用寿命的探讨

关键词: 筑炉焙烧温度

00 0 0—0 0Байду номын сангаас

升温曲线

后期管理

文 章 编 号 :6 3 1 6 2 0 ) 1 7 — 0 9( 0 8

炉底打到所需高度时, 将底部刮平 , 即可放置坩埚模。应保证坩埚模 与感 应 圈 同 心 , 上下 垂 直 , 样尽 量 与 所筑 炉 底 紧 密结 合 。 埚 调 整 模 坩 同 心后 , 坩 埚 固定 , 免 炉 壁打 结 时 石 英砂 产 生 位移 。坩 埚放 置 不 将 避 同心同样影响炉衬的使用寿命( 中心偏 差不 大于 5 mm) 。⑨炉壁捣

毽 实 用 科 技

关 于延长 中频炉使用寿命 的探讨

王新元 魏新 忠 张和平 ( 沁阳市 沁澳铝业 艮 有F公司)

摘要 : 在原辅材 料选定 前提下 , 炉和烧 结工艺是使炉衬 达到 耐高温 、 筑 耐浸蚀、 抗冲涮的关键工序。炉衬烧结 的致密程度与耐 火材料 的化学组成、

粒 度 配 比 、 结 工 艺和 升 温 曲 线等 因素 有 关 。 烧

筑, 每次加料前 , 先将接触面刮毛 , 底层加料深度不能大于 1 0 5 mm, 以便能和底部更好筑成 一体。底层 以上部加料 10—1O 0 3 mm, 捣筑 1坩 埚 模具 的确 定 3 mi 右 , 次振 捣 直 到 筑 炉 结 束 。 先 用 叉 后用 铲 , 要 垂 直 叉 0 n左 依 叉 中频炉坩埚是中频炉重要组成部 分,要具有耐高温 、绝缘、 隔 下 , 直拔 起 , 垂 不能 摇 晃 , 一 圈 分 3层 叉 , 每 即靠 坩 埚 一层 、 胶 泥 一 靠 热、 能量传导作用, 要具备抗; 涮 , 中 抗压的能力, 此外 , 还必须具有电 层, 中间一层。捣筑人 员要交叉作业 , 用力均匀。 气特性和不影响磁场的搅拌能力。 模具 的大小、 深度 , 决定炉壁和炉 底厚度 。模具过大 , 炉壁会变薄 , 其静压强随坩埚容量而增加 , 坩埚 炉衬 烘 炉 与 烧 结 焙烧 过 程 , 要是 将 石 英一 石英 一 磷 石 英一 方 主 壁承受的冲刷力增加影响炉龄 , 但可以提高功率因数。 模具过 小, 炉 石英转变过程。随升温速度 变化 , 第一阶段 5 0 0 ℃以下时 , 主要是排 壁变厚 , 静压强随坩埚容量相应减 小 , 坩埚壁承 受的冲刷力减 小, 有 除水分 , 包括硼酸 变为硼酐放出结晶水 , 石英处于松散状 , 水蒸汽易 利于延长炉龄 , 电阻也 随着增加 , 但 降低 了功率 因数 , 增加 了生产成 透 出,但炉衬 四周妨碍蒸汽外逸。 因此 ,前 期速度可 快点 。因为 本 。因 此 , 选择 适 宜模 具 相 当 重要 。 4 0C左右为保温排气阶段 , 0o 应保持 1 。进入 5 0~6 0C h 0 5 o 期间 , 硼 酸开始变化, 低温石英开始转变 , 周界出现液相。为防止硼酸蒸发转 移, 应加快升温速度。8 0~1 5 ℃ , 5 2 0 石英开始 向鳞 石英转变, 进入 反复的温差效应产生膨胀裂纹 , 影响坩埚寿命。 根据设备的型号、 熔 初 步 烧 结 , 减 慢 升 温 速度 。 1 5 ℃ 石 英 激 烈 转 变 为鳞 石 英 , 过 应 0 2 超 炼物料的酸碱度和熔炼时 的温度控制来确定。 目前 , 国内的中频炉 1 7 ℃ 逐 渐 转 变 为 方石 英 ,膨 胀 开 裂 倾 向很 大 ,应 慢 速 升 温 。 在 40 坩埚的砌筑料多采用石英砂和高铝土料。 高铝土料较适应 5 0 g以 0k 10 o 15℃ , 0C~ 5 0 保温 2~ h 5 3 。烘炉期间 , 应注意以下事项。①烘炉 下 的 中频 炉 ,0 k 5 0 g以上 中频 炉 坩 埚 制 作, 采 用 干 式 石 英 砂 ,t 则 2 熔 结 束 后 , i 晶 转 变 十分 缓 慢 , 铁 水 为 烧 结层 , SO 多 靠 中间 为 过 渡 层 , 炼炉用石英砂料最合 适。石英砂料材 料由天然矿石精选/ T而成 , J D 近 感应 器 为 松散 层 。 即使 烘炉 烧 结 完 成 , 也是 表 层 很 薄一层 。 用 那 使 其 质量 好 坏 主 要取 决 与 S0 含量 的高 低 及 其 粒 度 配 方 。 改 变坩 埚 i 前, 应严格控制温度变化 , 防止 温度 大起 大落 , 产生裂纹 , 影响坩埚 的制作可以提高炉龄 , 酸性坩埚是用酸性氧化物制作的坩埚。用于 寿命。 靠这种结构能防止透烧开裂 , 保持炉衬整体性和可靠性。 ②炉 制作酸性坩埚的氧化 物主要为 S02 i 。几乎所有的酸 性坩埚都是 用 料要低碳少锈 , 低温缓慢升温, 高温满炉烧结。出一炉铁水时 , 先倒 S0 为主的耐火材料制作 ,特别适用于 5 3 t i - 0 容量 的大型感应炉。 出容 量 的 1 / 重 新 加 满 , 倒 出容 量 的 1 3后 再 / 2重新 加 满 , 3次全 部 第 通 过 试 验 ,表 1中 ,石 英砂 理 化 指标 第 1种 的 膨 胀 系数 为 7 ~ % 倒完。 停炉后用石棉布把炉 口封好 , 减少供水量 , 延缓冷却速度避免 9% , 2 的为 05 ~2 , 2种 和 粒度 配 较合 适 。 第 种 .% % 第 产生裂纹。③ 新筑好的炉衬必须连续使用 7 8炉 以上 , — 以便烧结层 表 1 石 英 砂 理化 指 标 和粒 度 配 比 的形 成 。此 阶段 , 由于炉 衬 中 仍有 水 汽 , 结层 没有 完 全形 成 。为防 烧 石 英砂 理 化 指 标 粒度 配 比 止对感应圈绝缘的影响 , 炉衬强度较 差, 以送 电不超过额定功率 所 8%, 5 以减少金属液在磁场搅拌 时冲刷坩埚 。

中频炉熔炼速度

中频炉熔炼速度

中频炉的熔炼速度取决于多个因素,包括炉型、功率、炉料的性质和熔炼的金属类型等。

以下是一些常见的影响中频炉熔炼速度的因素:

功率:中频炉的功率越高,熔炼速度通常越快。

高功率可以提供更高的加热速度和温度,加快炉料的熔化过程。

炉型和设计:不同的中频炉具有不同的设计和结构,这会影响炉腔的加热效率和热量传递速度。

一些先进的炉型设计可以提高熔炼速度。

炉料性质:炉料的物理性质和化学成分也会影响熔炼速度。

例如,金属的熔点和热导率会影响熔化的速度和传热效率。

金属类型:不同类型的金属具有不同的熔点和熔化特性。

一般来说,低熔点的金属熔炼速度较快,而高熔点的金属则需要更长的时间。

需要注意的是,中频炉的熔炼速度还受到操作者的技术水平和经验的影响。

熟练的操作者可以根据实际情况调整炉温和操作参数,以达到更高的熔炼效率和速度。

总的来说,中频炉的熔炼速度可以根据具体情况进行调整,但以上因素都会对熔炼速度产生影响。

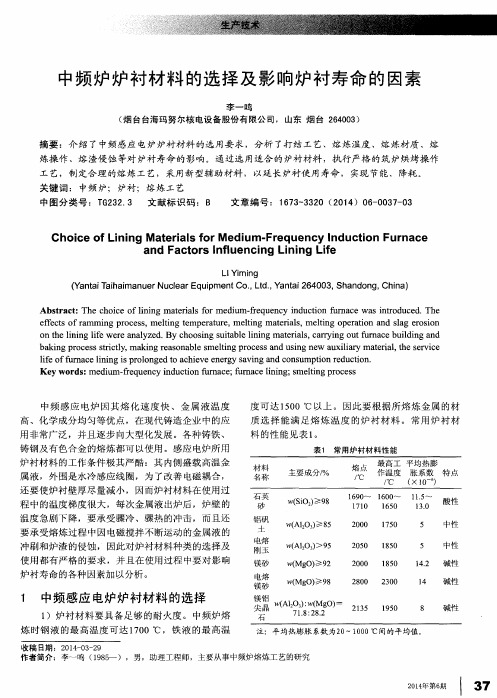

中频炉炉衬材料的选择及影响炉衬寿命的因素

1 中频 感 应 电炉 炉 衬 材 料 的 选 择

1 )炉 衬材 料 要 具备 足 够 的耐 火 度 。 中频 炉 熔

炼 时钢 液 的 最 高 温 度 可 达 1 7 0 0℃ ,铁 液 的 最 高 温

炼操作 、熔 渣侵蚀等对 炉衬寿命 的影 响。通过选用适合的 炉衬材料 ,执行严格 的筑炉烘烤操作 工艺,制定合理的熔炼工艺,采用新型辅助材料 ,以延长 炉衬使用寿命 ,实现 节能、降耗。

关键 词 : 中频 炉; 炉衬 ; 熔 炼 工 艺

中 图分 类号 :T G 2 3 2 . 3 文 献 标 识 码 :B 文章 编 号 :1 6 7 3 - 3 3 2 0( 2 0 1 4 )0 6 — 0 0 3 7 - 0 3

铸钢 及 有 色 合金 的熔 炼都 可 以使 用 。感应 电炉 所用

度可达 1 5 0 0℃ 以上 。 因此 要根 据 所 熔 炼 金 属 的材 质 选 择 能 满 足 熔 炼 温 度 的 炉 衬 材 料 。常 用 炉 衬 材

料 的 性 能见 表 1 。

表1 常 用 炉 衬 材 料 性 能 一 觚 熔

中频 炉炉衬 材 料 的选 择及 影 响炉衬 寿 命 的 因素

李一 鸣 ( 烟 台台海玛努尔核 电设备股份 有限公 司,山东 烟台 2 6 4 0 0 3 )

摘 要 :介 绍 了 中频 感 应 电 炉 炉衬 材 料 的选 用要 求 ,分 析 了打 结 工 艺 、熔 炼 温度 、熔 炼材 质 、熔

Ch oi c e of Li ni n g Ma t er i al s f or Me di um - Fr e quen c y I nduc t i on Fur na c e a nd F ac t or s I n f l ue nci ng Li ni n g Li f e

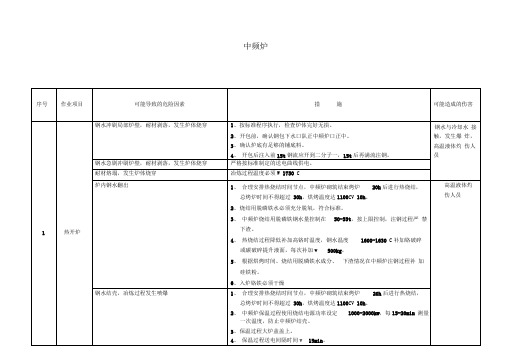

危险辨识--中频炉

4、 热烧结过程降低补加高铬时温度,钢水温度1600-1630C补加铬破碎

或碳破碎提升液面,每次补加w500kg。

5、 根据烘烤时间、烧结用脱磷铁水成分、下渣情况在中频炉注钢过程补 加硅铁粉。

6、入炉铬铁必须干燥

高温液体灼 伤人员

添加物料,抓钢机机械手不得触碰敲击炉衬耐材;测温取样时必须穿

戴好防护用品

炉料粉率太大,钢水大翻或喷爆

1、 中频炉室炉长炉炉确认铬铁粉率情况,发生粉率大时及时通知作业区 及原料,更换成粉率小的铬铁。

2、 使用粉率偏大的铬铁时,中频炉装入量达到30t时,铬铁少量多次加 入,每次加入量v2t,熔化完全后方可下一批料,严禁在未完全熔化 的情况下加入铬废或高,必须保证炉内铬铁完全熔化再加入。

2、冶炼镍钢时,炉内铬铁完全熔化后再补加铬铁。

3、 少量分批添加剩余高铬时,每次补加高铬w2t,每次补加的高铬完全 熔化后方可加入下一批咼铬,加料过程注意观察液位变化。

3

送电熔化

钢水急剧冲刷炉壁,耐材剥落,发生炉体烧穿

炉盖落下打击施工人员

1、设置机械支撑 ;

2、设专人监护

3、施工前专人检查液压系统

4、施工时禁止处理液压系统。

4、加料过程符合要求。

5、 保温过程送电间隔时间v15min。

1、

4

出钢

出钢过程钢水喷出

1、设置安全隔离,及时制止无关人员等进入作业现场

2、出钢前测温,并目测炉料完全化清

3、出钢前检查炉体出钢侧炉衬无损伤

出钢过程钢水溢出

1、倾动速度不能太快。

2、出钢槽必须畅通。

3、出钢前测温,并目测炉料完全化清

中频炉的安全有保证吗?

中频炉的安全有保证吗?什么是中频炉?中频炉是针对金属材料进行加热和熔炼的设备,其加热方式是利用高频电流在金属材料中产生感应电流而实现的。

中频炉具有快速加热、高效率、高质量、无环境污染等优点,因而在短时间内迅速得到了广泛应用,特别是在金属冶炼领域。

中频炉的安全问题虽然中频炉具有许多优点,但是其也存在一定的安全问题。

1.高温热能对环境造成的影响在中频炉工作的过程中,炉内温度可以高达1500℃以上,如果在工作环境中没有相应的保护,那么这些高温热能很容易对工作环境造成影响。

2.炉体的损坏由于中频炉工作中需要承受高温热能的作用,因此炉体的材质必须有较高的耐高温性能,否则容易导致炉体变形、爆裂等损坏问题。

3.炉料的影响中频炉的加热方式是利用高频电流在金属材料中产生感应电流,而在加热的过程中,炉内的炉料会发生变化,产生一些有害气体,对环境造成影响。

4.电气安全问题中频炉需要使用电源进行工作,在使用过程中,如果存在电路短路、漏电等问题,那么很容易导致电气安全事故的发生。

中频炉的保证中频炉作为一种重要的冶金加工设备,其安全问题必须得到重视和保证。

那么,中频炉的保证主要有以下几个方面:1.保障炉体的质量炉体作为中频炉最核心的部分,其质量必须得到保障。

选用高质量的炉体材料,保证炉体的稳定性和耐高温性能,同时定期对炉体进行检查和维护,确保炉体的完好性。

2.控制炉温中频炉的加热温度很高,炉外的环境需要得到相应的控制,避免炉外环境对炉体的影响。

同时,在工作过程中需要控制炉温,确保中频炉工作的稳定性和安全性。

3.使用安全电源中频炉需要使用电源进行工作,在使用过程中需要使用安全可靠的电源,同时对电气系统进行定期的检查和维护,避免因电气问题引起的安全事故。

4.定期维护和检查中频炉作为一种比较复杂的设备,需要进行定期的维护和检查,避免因零配件的老化或过期而引起的安全问题。

结论综上所述,中频炉的安全确实存在一定的问题,但是通过上述保证措施可以有效的保障中频炉的安全性,避免因工作中的各种因素导致的安全事故的发生,保护人员安全,保证正常生产的顺利进行。

热锻中频炉烧损率 -回复

热锻中频炉烧损率-回复题目:热锻中频炉烧损率导言:热锻是一种常见的金属加工方法,用于改善金属材料的力学性能和形状。

而中频炉则是热锻过程中最重要的设备之一。

然而,在热锻中,我们常常会面临炉子烧损率的问题。

本文将从中频炉烧损率的原因、影响因素、解决办法等方面展开论述,以期提供一些有效的解决方案。

一、中频炉烧损率的原因1.1 温度不均匀性中频炉其实是通过感应加热的方式,使用电磁感应形成涡流,将电能转化为热能。

然而,由于电热线圈的设计问题或电源供应设备的不稳定等原因,导致炉内温度分布不均匀,一些部分过热,而另一些部分则过低。

1.2 炉垫不良在金属材料热锻的过程中,炉垫的作用是保护炉衬和炉底不被过热和烧损。

如果炉垫质量不好、材料种类不对或炉内连接不紧密,就会导致炉底受损,影响热锻质量。

1.3 金属材料不合适选择合适的金属材料对于热锻过程至关重要。

但如果选择的材料不适用于中频炉加热或使用不当,就会导致烧损率的增加。

二、中频炉烧损率的影响因素2.1 金属材料的熔点金属材料的熔点决定了其热锻的温度范围。

如果材料的熔点过低,在热锻过程中容易发生烧损。

因此,选择熔点适中的金属材料对于降低烧损率至关重要。

2.2 炉温的控制中频炉温度的控制是减少烧损率的关键。

必须正确设置合适的炉温,并且保证温度的均匀分布。

2.3 短时间内大功率加热中频炉在热锻过程中往往需要短时间内输出大功率。

如果不合理控制,容易导致炉内温度过高,从而加剧烧损。

三、中频炉烧损率的解决办法3.1 提升炉内温度的均匀性可以通过提升中频炉电源设备的质量,合理设计电热线圈以及改进加热方式等方法,以确保炉内温度分布更加均匀。

3.2 优化炉垫材料的选择选择合适的炉垫材料,确保其耐高温、导热性好、抗拉强度高,能够有效保护炉底。

3.3 选用适合中频炉加热的合适金属材料根据实际需求,选择适合中频炉加热的金属材料,并结合其他加热方法进行热锻,以降低烧损率。

3.4 控制炉温的准确性通过高精度的温度控制和实时监测系统,确保炉温稳定在合适的范围内。

影响中频炉炉衬使用寿命的几个方面

影响中频炉炉衬使用寿命的几个方面1. 炉衬厚度;2. 打炉是否紧实;3. 出钢温度;4. 第一炉的烘烤是否成功;5. 废钢质量,包括块大小,是否严重生锈,是否很难融化,是否清洁等;6. 加废钢的方法,用吸铁盘或者振动给料机;7. 炼钢时间,保温是否严重;8. 降碳尽量避免使用氧化铁皮,这个东西对炉衬伤害很大;9. 剩余的厚度及结束频率;10. 炉衬厚度分配,要知道客户炼钢特点,哪个部位受侵蚀严重;11. 生产是否连续,不连续生产会造成热震,可能会造成炉衬脱落。

Factors that affect the service life of induction furnace lining1.Lining thickness. As the thickness of lining goes up, the service life will be longer.2.Tightness of lining. Normally we use puematic tamper for lining, some customers do lining manually, tightness of lining is not so good, so the service life is shorter.3.Tapping temperature. High tapping temperature leads to short service life.4.The sintering by the first heat is also critical for a good lining.5.Scrape quality. If the quality of scrape is bad, it will cause more slag, which is bad for lining.6.Scrape feeding method. Rough feeding will hurt the lining.7.Melting time. Normally the melting time is around 1.5 hours, if longer, the service life will be shorter.8.Try not to use iron scale for decarborization, it is very harmful for the lining.9.Remaining thickness and ending frequency. Some customers has certain limits on this two factors, our recommendation is to listen to experienced workers.10.Lining thickness at slag zone. Different steel plant has different working condition, so the slag zone is not the same, it is better to adjust the thickness at slag zone to increase the service life. 11.Melting better be continuous. If it is not, lining could be break by the force of thermal shock.。

中频感应电炉炉衬材料的选用及影响炉衬寿命因素的研究.

中频感应电炉炉衬材料的选用及影响炉衬寿命因素的研究郑州翔宇铸造材料450016中频感应电炉因其熔化速度快、金属溶液温度高、化学成份均匀等优点,在现代铸造企业中的应用非常广泛,并且逐步向大型化发展。

各种铸铁、铸钢及有色合金的熔炼都可以使用。

感应电炉所用的炉衬材料,工作条件极其严酷:内侧盛载着高温金属液,外围是水冷的感应线圈,为了改善电磁耦合,还要使炉衬壁厚尽量降低,因而炉衬材料在使用过程中的温度梯度很大,每次金属液出炉后,炉壁的温度急剧下降,要承受骤冷、骤热的热冲击,而且还要承受熔炼过程中因电磁搅拌不断运动的金属液的冲刷和炉渣的侵蚀。

因此对炉衬材料种类的选用及使用都有严格的要求。

并且在使用过程中要对影响炉衬寿命的各种因素加以分析研究。

1中频感应电炉炉衬材料的选用:1.1 选用的炉衬材料应满足以下要求1.1.1炉衬材料要有高的耐火度:熔炼时钢液的最高温度可达1700℃,铁液的最高温度可达1500℃以上。

因此要根据所熔炼的材质选择满足熔炼温度的炉衬材料;1.1.2炉衬材料应具有良好的化学稳定性:在高温钢液、高真空、高碱性渣的接触下,应不参与化学反应,有良好的化学稳定性;1.1.3炉衬材料的耐热震性良好:应具有良好的耐急冷急热性能,适应从高温熔炼到出炉后由于温度和压力急剧变化炉衬壁内产生的应力作用而不开裂,耐热震性越好,炉衬的使用寿命越高;1.1.4炉衬材料应有一定的高温强度:熔炼过程中,炉壁要经受金属炉料的冲击力、金属液的静压力、电磁搅拌金属液运动的作用力、温差应力等作用,因此炉衬材料应具有一定的高温强度,在多种力的作用下不开裂、耐冲刷;1.1.5炉衬材料的热传导性要小:熔炼过程中,炉壁内外的温差很大,约有10-15%的热量通过炉壁向外散失,为减少热损失提高热效率,炉衬材料要有低的热传导率;1.1.6 炉衬材料中不能含有磁感应物,要有高的绝缘性能。

在高温下要有较高的绝缘电阻,以避免出现穿炉情况;1.1.7炉衬材料应适应环保要求:使用过程中不释放污染环境的物质,使用后的废料也不能对环境造成危害;1.1.8炉衬材料应根据所熔炼的材质及要求,选用性价比高的材料。

中频炉冶炼工艺资料

中频冶炼工艺学习资料一.原材料1.废钢:一是厂内的返回废料,二是外来废料如废模、轧辊等。

(1)对废钢要求:1)废钢表面应清洁少锈;2)废钢中不得混有铝、锡、砷、锌、铜等有色金属;3)废钢中不得混有密封容器、易燃物、爆炸物和有毒物;4)废钢化学成分应明确,S、P含量不宜过高;5)废钢外形尺寸不能过大。

(2)对废钢管理:1)须按来源、化学成分、大小分类堆放,并作相应标记;2)废钢中的密封容器,爆炸物、有毒物和泥砂等应予以清除和处理;3)对大块料进行分割处理。

2.合金材料(1)硅铁(Si--Fe):用于合金化,以增Si,也可作脱氧剂使用。

Si—Fe多为含Si 45%和75%的两种。

45%(中硅)Si—Fe比75%(高硅)Si—Fe价格低,在满足钢种质量要求的情况下,尽量使用中硅,但研究所常用约75%的高硅铁。

含Si在50%--60%左右的Si—Fe极易粉化,并放出有害气体,一般都禁止使用这种中间成分的Si—Fe。

硅铁含氢量高,须烤红后使用,烘烤工艺为500℃烘烤约4小时,烘烤完后将其放于干燥处保存,超过一周未用的应重新烘烤。

(2)锰铁(Mn--Fe):用于合金化,也可作脱氧剂。

根据含碳量可分为低碳、中碳、高碳锰三种,含Mn量均在50%--80%之间。

Mn—Fe含碳量越低,P就越低,价格也就越贵,因此冶炼时尽量用高碳锰。

锰铁烘烤工艺Si—Fe烘烤工艺。

除一般锰铁外,也有使用电解锰。

(3)铬铁(Cr--Fe):用于合金化,调整合金含量。

根据含碳量多少可分高碳Cr、低碳Cr等。

除金属铬外,Cr—Fe中Cr含量都在50%--65%之间,研究所使用的约为63%。

Cr—Fe的价格随C含量的降低而急剧升高。

铬铁的烘烤工艺为700—750℃烘烤不少于3小时,烘烤完同样放于干燥处保存。

(4)钨铁(W--Fe):用于合金化。

W—Fe含W量在65%以上。

W—Fe熔点高,密度大,在还原期补加时应尽早加入。

W—Fe需经烘烤后使用,烘烤工艺同Cr—Fe.(5)钼铁(Mo--Fe):Mo—Fe含Mo量在55%--65%之间。

中频炉坩埚的使用寿命及其影响因素

中频炉坩埚的使用寿命及其影响因素吴斌摘坩埚是感应炉的重要组成部分。

它除了用于盛装金属熔液进行冶炼之外,还起着绝热、绝缘和传递能量的作用。

坩埚用耐火材料的材质除满足冶金要求以外,还必须具有一定的电气特性。

感应冶炼使用的坩埚按其材质和制作方法进行分类。

一、分类按制作坩埚的耐火材料化学性质可分为碱性坩埚、酸性坩埚和中性坩埚三种。

这三种坩埚分别用于不同的目的。

1、碱性坩埚碱性坩埚是用碱性耐火材料氧化物制作的坩埚。

用于制作碱性坩埚的氧化物为CaO、MgO、ZrO2和BeO 等。

其中,除MgO大量使用外,其他氧化物因成本高等原因,只限于制作供试验用的小坩埚。

碱性坩埚可用于冶炼各种金属熔与合金,是应用最广泛的坩埚。

2、酸性坩埚酸性坩埚是用酸性氧化物制作的坩埚。

用于制作酸性坩埚的氧化物主要为SiO2。

几乎所有的酸性坩埚都是以SiO2为主的耐火材料制作的,特别适用于5—30吨容量的大型感应炉。

3 中性坩埚中性坩埚是以中性氧化物或复合化合物如Al2O3、MgO•;Al2O3、ZrO2•;SiO2等制成的坩埚;用石墨制成的坩埚也属于此类。

应用较多的中性坩埚是Al2O3和MgO•;Al2O3等化合物制成的,多用于冶炼高合金金属熔和合金等。

二、影响坩埚使用寿命的因素感应冶炼时,坩埚质量高低和使用寿命的长短,直接和产品质量与冶炼成本有着密切的关系。

改善坩埚的质量,提高使用寿命是感应冶炼主要技术问题之一。

影响坩埚使用寿命的因素是很复杂的,主要因素有如下几方面。

1、坩埚材质的特性坩埚材质的化学成分和物理、化学特性对坩埚的使用寿命有很大的影响。

耐火材料中的杂质,在高温下能形成低熔点的化合物,从而降低了耐火材料的耐火度。

随着耐火材料中杂质含量的增加,耐火度降低,坩埚的使用寿命下降。

为了延长坩埚的使用寿命要求耐火材料的纯度越高越好。

2、坩埚容量:感应炉坩埚的使用寿命随其容量的增大而下降。

坩埚容量与使用寿命的关系是基于以下原因:随着坩埚容量的增大,金属熔液对坩埚壁的静压强增加。

中频炉熔化时间

中频炉熔化时间影响中频炉熔化时间的一个重要因素是金属的种类和质量。

不同金属的熔点不同,所以其熔化时间也会有所差异。

例如,铁、钢等常见金属的熔点较高,所以熔化时间相对较长;而铝、铜等熔点较低的金属则熔化时间较短。

中频炉的功率也会影响熔化时间。

功率越大,炉内的温度升高速度就越快,熔化时间也就越短。

反之,功率越小,熔化时间就越长。

因此,在实际使用中,需要根据金属的熔点和质量以及生产要求来选择合适的功率。

炉料的填充情况也会对熔化时间产生影响。

如果炉料的填充量过多,金属颗粒之间的传热路径就会变长,导致熔化时间延长。

相反,如果填充量过少,金属颗粒之间的传热路径较短,熔化时间就会相应缩短。

因此,合理控制炉料的填充量对于减少熔化时间是非常重要的。

中频炉的加热方式也会对熔化时间产生影响。

常见的加热方式有自耗式和电磁感应式两种。

自耗式加热是通过电阻加热来对金属进行加热,而电磁感应式加热则是利用高频电磁场对金属进行感应加热。

相比之下,电磁感应式加热具有加热效率高、加热速度快等优点,所以中频炉的熔化时间也会相应缩短。

中频炉的操作也会对熔化时间产生影响。

操作人员需要合理控制中频炉的加热温度和时间,以达到快速熔化金属的目的。

同时,还需要根据不同的金属材料和质量,进行合理的操作调整,以确保熔化时间的准确控制。

中频炉熔化时间受到金属的种类和质量、功率、炉料的填充情况、加热方式以及操作等因素的影响。

合理选择中频炉的参数和操作方法,能够有效地控制熔化时间,提高生产效率。

当然,针对不同的生产需求,我们可以根据具体情况进行调整,以达到最佳的熔化效果。

希望本文能够对读者们对中频炉熔化时间的了解提供一些帮助。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中频炉广泛用于有色金属 的熔炼 ,主要用在熔炼钢 、合 金 钢、 特种钢 、 铸铁等黑色金属材料 以及不锈钢等有色金属材料的 熔炼 , 也可用 于铜 、 铝等有 色金属 的熔炼和升温 、 保温 。

2 . 系 统构 成

看 出筑炉工艺不 明确 , 缺少量化指标 , 很 容易造成筑造 的炉体先

关键词

中频炉

合金冶炼

炉衬

炉龄

B

中图分类号

T  ̄ 74 8 . 4 2 + 2

文献标识码

随着 中频控制技术的成熟 ,中频 无芯感应 电炉 ( 简称 中频 炉) 熔炼以其特有的方便 、 环保 、 工艺和设 备简单等优 势 , 在铸造 行业广泛应用 。 目前在控制技术上 已不存在 问题 , 但 中频炉 的使 用 炉龄 ( 炉衬寿命 ) 不够理想 , 则是 中频冶炼过程 中普遍存在 的

1 . 提高冷却效果 西 马克设计冷却流量通 过实践观察偏小 , 为了提高冷却效 果 ,为卷取 芯轴提供 压缩空 气冷却 ,在保 留冷却 配管 的基础 上 ,将 原有冷却 风机改 为流量为 2 0 m3 / m i n的压缩 空气冷却 ,

摩擦阻力 , 进而降低了卷取芯轴在连续轧 制时抱死 的故 障率 , 使

定期将卷取芯轴扇形板拆开 ,用煤 油清洗芯轴滑板及扇形

板 内 滑 板杂 物 , 并将 滑板 上有 烧 结 点 的部 位 用 细 油 石 打 磨 干 净 ,

保证卷取芯轴 内部 的清洁 。

囡 设 备 管 理 与 维 任2 0 1 4 № 8

简 单 进 行 级 配 再 加入 一 定 比例 的硼 酸 就 打结 炉衬 ,且 配 料 过 程

关材料 的质量把控 、 材料检测 、 材料性 能等缺 少定量规 范。在筑 炉过程 中 , 炉衬材料 的配 比、 粒度 级配 、 打结料搅拌 在处于人工 操作状态 , 没有严格 的计量支撑和检测 。炉体筑好后 , 在烧结过

程中, 烧 结 方 法 随 意性 大 , 烧 结 温度 控 制 没有 量 化 标 准 。 由此 可

流 ,释 放 出 大量 的热 量 直 至将 金 属 熔 化 ,完 成 电 能 到 热 能 的 转 换, 这 就是 中频 冶 炼 系统 的工 作 原 理 。

当前炉体的筑砌主要 以个人经验 为主 ,仅将相关 的筑炉材

料 进 行 简 单 的 配 比和 烧结 即完 成 。 在此过程中 , 存 在 筑 炉 前 对 相

得热连轧机组的卷取芯轴 , 可连续卷制钢材 6 0 0 0 t 以上 不 出故

障, 此数据为有限测试未做最大连续轧制量 的测试 。

五、 结 论

为防止压缩 空气 中的杂质颗 粒及空 压机油雾 对芯 轴 内部 造成

二次污染 ,并在管路 中增加 过滤 棉进行 过滤 以保 障压 缩空气 的纯净度 。

部分组成 , 炉壳 用 非 磁 性 材 料 制 成 、 感 应 线 圈 由矩 形 空 心 紫 铜 管

( 1 ) 颗粒配 比不规 范。 目前炉衬打结时 , 只是将 购进 的镁砂

四、 效 果

况恶化 , 从 而使得芯轴抱死 。

三、 解 决 办 法及 途 径

采取 以 上措 施 后 ,有 效 降 低 了卷 取 芯 轴 的 工 作 温 度 和 滑 动

程序 化 、 标准化 , 每一步都列 出具体的方法和检测指标 。主要包 括炉料配 比 、 捣料、 炉底打结 、 炉壁 打结 、 炉 嘴打结 以及烧 结过

程。

中进行人工搅拌操作 ,使得炉衬不可避免形成空隙,这直接影 响炉衬的烧 结层 。当空隙 的大小及 数量 达到一定程度就无法阻 止钢液的渗透,最终导致漏炉 事件发生,因此合理 的砂粒 配 比

一

绕制成螺旋状 简体 , 管 内熔炼 时通 冷却水 。 炉衬寿命代表着技术

装备 、 ] I 艺操作 、 生产管理 、 生产效 率 、 乃至生产成本的高低 。

二、 中频 炉 炉 龄 的 影 响 要 素 分 析

中频炉在冶炼过程 中出现的主要问题有纵横 向裂纹 、 炉面衬 层剥落 、 磨损等 , 炉衬 容易裂纹 导致 多处崩裂造成局部 区域过薄 而报废 。 同时金属液 由炉嘴与炉衬之间的裂缝流进炉衬 , 对炉衬 使用寿命造成影响。

1 . 筑 炉 工 艺 不 规 范

个 问题 。

一

、

中频ቤተ መጻሕፍቲ ባይዱ炉 简 介

1 . 中频 炉 工 作 原 理

中频炉是将 常用的低压工 频 ( 5 0 r l z ) 交 流 电转 变成频率 达 2 0 0 ~ 1 0 0 0 0 Hz 的交流电 ,配合相应 的冶炼设备 进行金属冶炼 的一套 电冶炼系统 。主要原理为通过一套控制系统将三相工频 交流电整流成直流电流,通过逆变成为可控可调节的中频交流 电流。根据电磁感应原理 ,中频 电流的磁场在金属材料 产生 涡

合金冶炼 中频炉炉龄影响要素分析

陶力农

( 浙江杭钢 紫鼎工 贸有限公司 杭州)

摘要

影响 中频 炉炉龄的要素 包括筑 炉工艺不规 范、 炉衬打结质 量不 高和 炼钢操作 工艺不规 范。延长 中频 炉炉龄 的措施 包

括 重视 筑 炉材料 、 完善 筑炉X - 艺和规 范岗位操 作制度 。

至关重要。

烧结过程严格按照既定烧结程序开展 , 例如烘烤阶段 , 分别

2 . 定 时 清 洁 杂 质

( 1 ) 合理提高热连轧机组卷取芯轴的冷却效果 , 可降低芯轴

抱死的故障率。 ( 2 ) 定时清洁芯轴滑板和扇形板 滑板杂质 , 可降低芯轴抱死 的故障率。

( 3 ) 影 响芯轴抱死 的原 因还有很多 , 仍然需要不断 的探索研

究。

[ 编辑 利 丈]

天不足。

针对该项问题 , 依据炉的大小和冶炼的钢种以及设备控制系 统 的性能 ,对筑炉材料的粒度级配和临界颗粒提出明确要求 , 常 用< 2 t 的炉子临界颗粒直径采用 5 mm, 同时明确了烘烤曲线 。 2 . 炉衬打结质量不高

中频系统主要 由中频炉( 炉体 ) 、 中频电控系统 、 水冷却系统 及其他辅助系统组成。炉体主要 由炉壳 、 感 应圈 、 炉衬 3个主要