数控机床进给系统建模与仿真[1]

某数控雕铣机进给传动系统建模与仿真

的进给传动 系统 , 提 出了一种 分析 建模 的 方法 。依 据机 械 动 力学 原理 建 立 了机 床进 给 传动 系统 的数 学模 型 , 利 用 M a t l a b中的 S m u l i n k对其动 态响应性 能进行仿 真 , 然后将 线性 和非线性仿真 曲线进行 对比 , 结果发现 非线性 因素对传 动性能有较 大影响 。通过仿 真结果可对其进给传动性 能进行研 究 , 以便 对机床 的参数进行 调整 。所得 结论 为该数控

・

机 械 研 究 与应 用 ・2 0 1 3 年 第2 期( 第2 6 卷, 总 第1 2 4 期)

研究与分析

某 数 控 雕 铣 机 进 给 传 动 系统 建 模 与仿 真

梁启明, 尹 辉 俊

( 广 西 工 学 院 机 械 工程 系 , 广西 柳 州 5 4 5 0 0ห้องสมุดไป่ตู้6 )

摘

要: 进给传 动 系统的性能对数控机床 的跟踪及 定位 精度 、 加 工表 面质量等 有 着重要 的作用 。针 对 某数 控雕铣 机

L I A N G Q i — m i n g .Y I N H u i — j u n

( G u a n g x i U n i v e r s i t y o f T e c h n o l o g y , D e p a r t me n t f o Me c h a n i c a l E n g i n e e r i n g , L i u z h o u G u a n g x i 5 4 5 0 0 6 ,C h i n a )

数控机床模块设计中建模及运动仿真

数控机床模块设计中建模及运动仿真装甲兵工程学院 韩 王月天津大学 张晓春 摘要 按照模块化设计思想,利用图形技术和仿真技术,遵循工业设计原则,在数控机床模块划分的基础上,进行了三维参数化建模、单机拼装、单机空运动仿真的研究。

关键词 模块化设计 数控机床 结构运动仿真1 前言 随着国内汽车工业的发展,机械产品的更新速度不断加快,要求交货及时,产品变化快,传统的组合机床或专用机床的大批量生产已无法完全满足发展的需要,为了使专用生产线具有更大的柔性,并简化生产线的设计,本文配合数控机床模块化设计研制了建模拼装及结构运动仿真系统。

本系统在微机上开发,底层软件采用Auto CAD 提供的开发工具ADS 和Borland C ++、Turbo C 及3DS 软件,可在设计阶段辅助模块创建,检验模块尺寸和功能是否保证,帮助设计者理解、预见设计结果,对机床进行全方位外观显示,生成高品质立体动画和高分辨率的真实感图象,参与应标竞争,赢得用户订货。

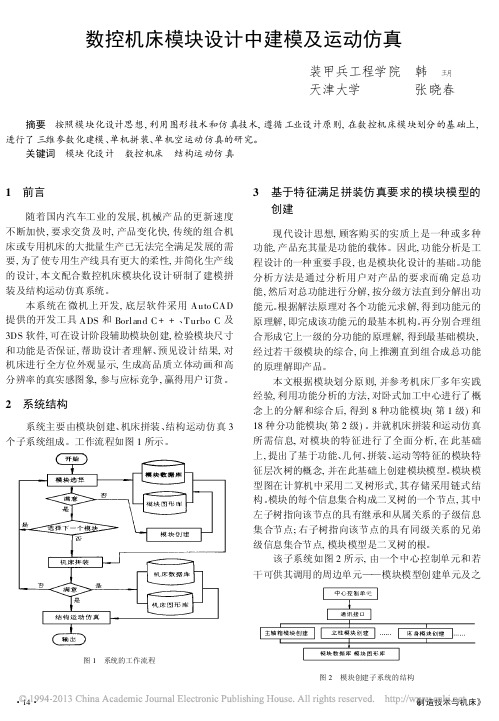

2 系统结构 系统主要由模块创建、机床拼装、结构运动仿真3个子系统组成。

工作流程如图1所示。

图1 系统的工作流程3 基于特征满足拼装仿真要求的模块模型的创建 现代设计思想,顾客购买的实质上是一种或多种功能,产品充其量是功能的载体。

因此,功能分析是工程设计的一种重要手段,也是模块化设计的基础。

功能分析方法是通过分析用户对产品的要求而确定总功能,然后对总功能进行分解,按分级方法直到分解出功能元。

根据解法原理对各个功能元求解,得到功能元的原理解,即完成该功能元的最基本机构。

再分别合理组合形成它上一级的分功能的原理解,得到最基础模块,经过若干级模块的综合,向上推溯直到组合成总功能的原理解即产品。

本文根据模块划分原则,并参考机床厂多年实践经验,利用功能分析的方法,对卧式加工中心进行了概念上的分解和综合后,得到8种功能模块(第1级)和18种分功能模块(第2级)。

并就机床拼装和运动仿真所需信息,对模块的特征进行了全面分析,在此基础上,提出了基于功能、几何、拼装、运动等特征的模块特征层次树的概念,并在此基础上创建模块模型。

基于Matlab_Simulink数控伺服系统的建模仿真

文章编号:1001-2265(2006)08-0067-03收稿日期:2006-02-27 3基金项目:广东省自然科学基金资助项目(32364);广东省高教厅基金资助项目(Z02067)作者简介:王小东(1981—),男,内蒙古赤峰人,五邑大学机电工程系硕士研究生,研究方向为数控系统及其仿真,(E -mail )wangxiaodong1816@ 。

基于Matlab /Si m ulink 数控伺服系统的建模仿真3王小东,王大承(五邑大学机电工程系,广东 江门 529020)摘要:利用M atlab /Si m ulink 软件,通过对永磁同步电机(P M S M )本体、d /q 坐标系向a /b /c 坐标系转换、三相电流源逆变器等功能模块建立与组合,构建了永磁同步电机控制系统的速度和电流双闭环仿真模型。

根据数控伺服系统的性能要求,进行参数选择及仿真。

仿真结果证明了该系统模型的有效性,为数控伺服控制系统的设计和调试提供了理论基础。

关键词:M atlab /Si m ulink;数控伺服系统;永磁同步电机;仿真中图分类号:TP273 文献标识码:AS i m ul a ti on and M odeli n g of P M S M Ba sed on M a tl abWANG Xiao 2dong,WANG Da 2cheng(Depart m ent of Mechanical and Electrical Engineering,W uyi University,J iang men Guangdong 529020,China )Abstract:I n Matlab /Si m ulink,the bl ocks,such as P MS M bl ock,coordinate transfor mati on f or med q /d t o a /b /c bl ock,three phase current s ource inveter contr oller bl ock,etc .have been modeled .By the organic combi 2nati on of these bl ocks,t w o contr ol l oop s are used .The para meters are chosed by the perf or mance of servo sys 2te m.The reas onability and validity have been testified by si m ulate result and this novel method offers a ne w thought for designing and debugging actual mot or .Key words:Matlab /Si m ulink,NC servo syste m;P MS M ,si m ulati on0 引言数控机床的伺服系统一般由电流环和速度环组成[1]。

数控机床进给系统建模仿真分析与

Modelica 语言是为解决多领域物理系统的统 一建模与协同仿真,在归纳和统一先前多种 建模语言的基础上,于2019年提出的一种基 于方程的陈述式建模语言。Modelica 语言采 用数学方程描述不同领域子系统的物理规律 和现象,根据物理系统的拓扑结构,基于语 言内在的组件连接机制实现模型构成和多领 域集成,通过求解微分代数方程系统实现仿 真运行。该语言可以为任何能够用微分方程 或代数方程描述的问题实现建模和仿真。

它的主要缺点如下:

① 领域组件建模需得到各领域商用仿真工 具的合作;

② 人为割裂各领域子系统间的耦合,实现 子系统集成较困难;

③ 针对不同仿真应用配置编写代码,在多 个求解器步长协调方面存在技术难题。

(3)基于统一建模语言的多领域建模

基于统一建模语言的多领域建模方法具有 建立与领域无关的通用模型的能力,可实 现任意特定领域的统一建模。由于其模型 描述形式相同,故基于统一建模语言的多 领域建模方法能够实现不同领域模型间的 无缝集成和数据交换。其中,最为常用的 是Modelica语言。

基于Modelica语言的多领域建模方法主要优点

① 建模方便。该方法支持陈述式建模、非因果建 模、面向对象建模和连续混合建模,其中自带的开 放性标准模型库模型可扩展、可重用、可拖放建模 等优点亦可方便实现复杂系统的高置信度建模;

② 模型重用性高。非因果建模表述方程关系简单 易读,根据类比性可通过直接调用或稍加修改模型 来仿真相似类型的问题;

真软件在各自领域的特长,利用它们分别 完成各自领域仿真模型的构建,然后基于 各领域商用仿真软件之间提供的接口完成 多领域建模,从而实现不同领域模型之间 的“协同仿真运行”,达到对产品的设计、 分析、测试与评估的目的。基于接口的多 领域建模技术的关键是正确利用支持多领 域建模的商用仿真软件之间的接口进行数 据转化,以充分发挥各软件的特长,弥补 彼此的不足。

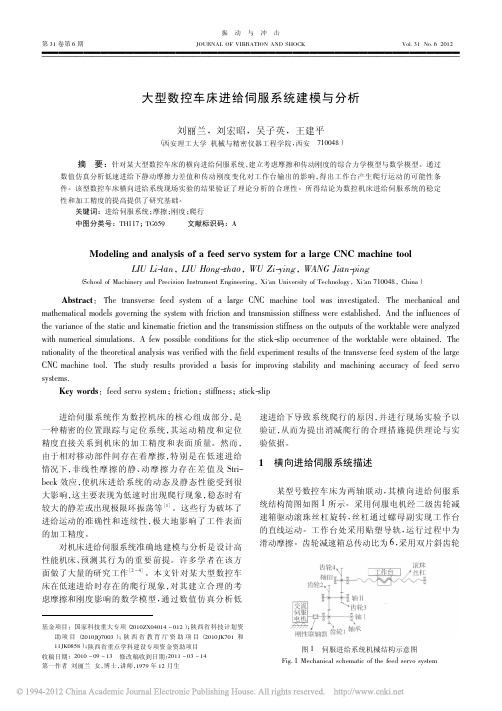

大型数控车床进给伺服系统建模与分析(1)

式中: A 为丝杠轴截面面积; E 为杨氏模量; L 为丝杠轴 支撑间的跨距。 由式( 11 ) 可见, 当 a 变化时, 丝杠轴的轴向刚度也 随之变化, 且当 a = L / 2 时 K b 最小。 该进给伺服系统的综合等效传动刚度 K e 可由等 效扭转刚度 K θ 和等效轴向刚度 K l 获得: 1 1 1 = r2 + Ke Kθ Kl ( 12 )

同时, 电机负载转矩 T L 用以驱动工作台轴向运动, 有: T L = rF d = 1 F 2 πη d ( 8)

式中: F d 为工作台直线运动驱动力; r 为转动与移动之 间的转换比; l 为丝杠的导程; η 为传递效率, 取 η = 1。 在电机转矩的驱动下, 丝杠的转动转化为螺母 ( 工 作台) 的轴向移动, 但由于轴向弹性变形二者存在位移 差, 因此工作台的驱动力 F d 为: Fd = Kl ( xs - xt ) ( 9)

式中: J1 为轴 Ⅰ 的转动惯量; J2 为轴 Ⅱ 的转动惯量; J3 为轴Ⅲ的转动惯量; C1 为轴 Ⅰ 的粘性阻尼系数; C2 为 轴Ⅱ的粘性阻尼系数; C3 为轴Ⅲ 的粘性阻尼系数; i1 为 齿轮 1 和齿轮 2 的传动比; i2 为齿轮 3 和齿轮 4 的传动 比。 电机轴与丝杠之间 由 于 扭 转 变 形 产 生 的 角 度 偏 差为: Δθ = θ m - θ s 式中, θ s 为丝杠转角。 电机负载转矩为: T L = k θ ·Δθ K θ 为等效扭转刚度, 式中, 由下式计算。 ( 5) ( 4)

。 本文针对某大型数控车

对其建立合理的考 床在低速进给时存在的爬行现象, 虑摩擦和刚度影响的数学模型, 通过数值仿真分析低

基金项目: 国家科技重大专项 ( 2010ZX04014 - 012 ) ; 陕西省科技计划资 助项 目 ( 2010JQ7003 ) ; 陕 西 省 教 育 厅 资 助 项 目 ( 2010JK701 和 11JK0858 ) ; 陕西省重点学科建设专项资金资助项目 收稿日期: 2010 - 09 - 13 修改稿收到日期: 2011 - 03 - 14 1979 年 12 月生 第一作者 刘丽兰 女, 博士, 讲师,

数控机床仿真实训 (1)

真系统”和德国“MTS数控编程仿真系统”。这类软件可以用来学习 数控机床的编程与操作,具有“以软代硬”来熟悉编程与操作、减少 废品和撞机等优点,是一种现代化教学和实训的好方法。

第1章 绪论 • 1.上海宇龙“数控加工仿真系统” • 整个系统分成四个模块,每一个模块中包含不同功能,每个模块功能都

将铣、车、钻、镗等加工方法的加工路线描绘出来,并能提供错误信

息的反馈,使工程技术人员能预先看到制造过程,及时发现生产过程

中的不足,有效预测数控加工过程和切削过程的可靠性及高效性,此

外,还可以对一些意外情况进行控制。数控加工仿真代替了试切等传

统的走刀轨迹的检验方法,大大提高了数控机床的有效工时和使用寿

第1章 绪论

第1章绪 论

1.1 数控仿真实训教学的思路 1.1.1 数控加工仿真技术简介 1.1.2 数控仿真软件的教学应用

1.2 数控仿真网络教学实训系统的组成 1.3 数控仿真网络教学实训系统的特点

第1章 绪论

• 1.1.1 数控加工仿真技术简介

•

在数控加工过程中,为检查数控程序的正确性,传统上采用试切

第1章 绪论 • (2)程序编辑模块。用于数控程序的输入、修改及显示编辑。NC程序的

读取如同生产实际一样,采用面板手工输入和程序文件读入两种方式。 • (3)程序处理模块。通过对NC代码的理解、检查代码语法语意的正确性,

经过译码、刀补计算、进给速度处理,得到刀具中心轨迹和其他所需数据, 用于模拟加工。 • (4)模拟加工模块。具有自动加工和手动加工等功能,系统通过对处理 后NC程序的离散和插补,直接驱动数控系统显示屏或三维动画仿真。在模 拟加工过程中,数控系统显示屏按实际加工状态,可工作在图形模拟或数 字状态两种方式下。

数控加工仿真的主要内容

数控加工仿真的主要内容数控加工仿真是一种利用计算机数学模型和仿真技术对数控加工过程进行模拟和预测的方法。

它是数控加工技术发展的重要分支,可以有效提高数控加工的精度和效率,并降低加工成本。

数控加工仿真的主要内容包括数控加工过程模拟、工件设计和路径规划、刀具路径优化和工艺参数仿真等方面。

1.数控加工过程模拟:数控加工仿真首先需要对数控机床进行建模,包括机床结构、主要部件和运动系统等。

然后根据加工工艺和机床参数,进行数控编程和仿真,模拟整个加工过程,包括起刀、切削、加工和退刀等过程。

通过模拟,可以预测和分析加工过程中的振动、变形、加热等问题,从而提前进行优化和改进。

2.工件设计和路径规划:数控加工仿真需要对需要加工的工件进行建模和设计。

通过计算机辅助设计软件,可以将产品的三维模型导入到仿真软件中,然后根据加工工艺和机床参数,进行路径规划和仿真。

路径规划主要包括刀具轨迹的确定、切削方向选择和切削顺序安排等,以保证加工过程的稳定性和准确性。

3.刀具路径优化:数控加工仿真可以通过对刀具路径进行优化,提高加工效率和质量。

通过刀具路径优化算法,可以在不影响工件表面质量和加工精度的前提下,减少切削轨迹的长度和切削时间,从而提高加工效率。

刀具路径优化还可以考虑刀具磨损、刀具寿命和切削力等因素,以实现更稳定和经济的加工过程。

4.工艺参数仿真:数控加工仿真可以对加工过程中的工艺参数进行仿真和优化。

通过对切削速度、进给速度、切削深度、切削角度等参数进行调整和仿真,可以预测和分析加工过程中的切削力、切削温度和切削载荷等关键参数,从而提前进行调整和优化。

工艺参数仿真可以帮助制定合理的工艺方案,提高加工质量和效率。

5.加工过程监测和控制:数控加工仿真还可以进行加工过程的实时监测和控制。

通过对加工过程中的切削力、振动和温度等参数进行实时采集和分析,可以进行加工过程控制,及时调整刀具路径和工艺参数,以保证加工过程的稳定性和一致性。

数控加工仿真与实训第1篇-第6章 数控车床仿真系统操作

第6章 数控车床仿真系统操作

6.1 6.2 6.3 6.4 6.5 6.6

机床准备

工件的定义和使用

车床刀具的选择和安装 对刀

自动加工

车床工件测量

6.1 机床准备

6.1.1 机 床 选 择

如图1-6-1所示,选择FANUC 0i标准车 床(车床身前置刀架)车床。

6.1.2 机 床 激 活

6.2.6 一夹一顶装夹的使用

移动尾座 移动套筒

6.3 车床刀具的选择和安装

6.3.1 刀具的选择及安装

仿真系统中数控车床允许同时安装8把 刀具(后置刀架),或者4把刀具(前置刀 架),如图1-6-8所示。

1.选择、安装车刀 2.修改刀具 3.拆除刀具 4.确认操作完成

6.3.2 数控车床MDI换刀操作

(1)选择“MDI”方式。 (2)单击“PROG”键显示程序界面, 自动加入程序名O0000。 (3)输入四位数的换刀指令。 (4)单击“循环启动”键执行换刀。

6.4 对刀

6.4.1 试切法设置工件坐标系

(1)手动外径切削。

通过手动方式将刀具移动到如图1-6-9 所示的大致位置。

(2)测量切削位置的直径。

6.1.3 车床回参考点

CRT显示界面如图1-6-2所示。

6.2 工件的定义和使用

6.2.1 定 义 毛 坯

选择“零件”→“定义毛坯”命令,或 在工具栏中选择“ ”,系统将打开如 图1-6-3所示的“定义毛坯”对话框,可根 据零件图的要求,定义毛坯的名字、材料、 形状和尺寸,供加工时使用。

单击“测量”→“坐标测量”命令,系 统弹出“车床工件测量”对话框,如图16-11所示单击试切外圆时所切线段,选中 的线段由红色变为黄色。

基于ADAMS的重型数控机床进给系统仿真

!"#$%&’$" C)(+A /34))(/ /*+I-*3 I0<*-JG I0() 4-I(/3< <)I4B3()0<) K4I0<K4I(/43 K*=<3 :*- 0<4DJ 1H K4/0(+< I**3 :<<= )J)I<KG 4+= 4LL3(<) 4=D4+/<= )*:I?4-<MNON;’ !N5I*K4I(/ OJ+4K(/ N+43J)() *: ;</04+(/43 ’J)I<K"I* )(K534I(*+ *: I0< K*=<3E P4)<= *+ I0()Q I0< 4-I(/3< /*KL4-<) I0< :<<= )J)I<K )(K534I(*+ -<)53I *: )I<4=J )I4I< ?(I0 I04I *: /-<<L(+A )I4I<F ()* +,%-# " 0<4DJ 1H K4/0(+< I**3R :<<= )J)I<KR /-<<L(+A

$( %

高安邦 ! 董玉红 ! 吴开宇 8 机械系统控制讲义 $( %8 哈尔滨理工大 学 !011.8 ( 编辑 昊 天)

基于PID控制的数控机床进给伺服系统的建模与仿真

基于PID控制的数控机床进给伺服系统的建模与仿真进给伺服系统是数控装置与机床间的关键联接环节,是影响数控机床执行部件的加工精度、质量和加工效率的重要因素。

文章在分析了数控机床进给伺服系统的基础上,建立了机床伺服系统的数字模型,通过仿真分析表明,PID控制器在机床操作过程中具有合理性。

标签:数控机床进给伺服系统;PID控制器;建模1 数控机床进给伺服闭环系统数控机床进给系统分为伺服驱动系统和机械传动系统两部分。

其中,伺服驱动系统与数控机床的精度、加工效率和稳定性等性能密切相关,是其关键组成部分。

数控机床进给伺服系统的主要作用是精确控制执行部件运动的位置、方向和速度,进给伺服系统的动、静态性能决定了数控机床的控制精度、稳定性和部件的加工效率。

2 数控机床进给伺服系统模型的建立(1)伺服驱动装置的数学建模。

交流永磁伺服电机(PMSM)是高精密数控机床进给伺服系统中常采用的伺服驱动装置,交流伺服电机须有矢量控制,相比较于直流永磁伺服电机,其噪音小、可靠性高。

交流伺服电机由定子和转子两部分组成,其中转子是永磁铁,永磁铁在驱动器控制的U/V/W三相电形成的电磁场的作用下转动,伺服电机内的驱动器根据编码器的反馈信号与目标值比较,调整转子的转动角度。

(2)机械传动装置的数学建模。

数控机床进给系统接受数控系统发出的位置和速度指令,机床执行部件在工作台上根据设置参数进行切割加工,得到执行部件的位置作为系统输出。

机械传动系统的输入是伺服电机的角位移,输出是机床执行部件的位置。

伺服电机与减速器相连接,通过联轴器与滚珠丝杠相连接,滚珠丝杠螺母副驱动执行部件作直线运动。

3 PID控制器的设计(1)PID控制器的作用PID控制是对整个控制系统进行偏差调节,最终达到执行部件的实际值与工艺要求的预期值相一致的目的。

相比较与传统的机床进给系统控制,PID控制器具有算法简单、可靠性高、鲁棒性好的特点,在工业实际中被广泛应用。

PID控制器由三部分组成,包括比例(P)、积分(I)和微分(D),线性控制器PID通过输入值与输出值之间的偏差值进行比例、积分和微分环节控制量输出,对机床执行部件进行控制。

数控机床进给系统融合建模及轮廓误差补偿方法

02

进给系统作为数控机床的关键 部分,其动力学特性和稳定性 对机床的加工精度具有决定性 作用。

03

当前,针对进给系统的建模与 误差补偿方法研究相对较少, 亟待开展相关研究以提升数控 机床的加工精度和稳定性。

研究现状与问题

现有的进给系统建模方法主要基于线性或准线 性模型,忽略了非线性因素的影响,导致模型 精度有限。

在轮廓误差补偿方面,缺乏有效的补偿算法和 手段,无法对复杂的轮廓误差进行精确补偿。

针对以上问题,本研究旨在建立精确的进给系 统动力学模型,并开发轮廓误差补偿算法,以 提高数控机床的加工精度和稳定性。

研究内容与方法

研究内容一:建立考虑非线性因素的进 给系统动力学模型。

基于拉格朗日方程建立进给系统的动力学方 程。

总结词

详细描述

线性插值

多项式插值

样条插值

插值算法是一种根据已 知数据点推算新数据点 的计算方法,适用于轮 廓误差补偿问题。

插值算法通过对已知数 据点进行插值计算,推 算出新的数据点,实现 对轮廓误差的补偿。其 中,线性插值、多项式 插值和样条插值是三种 常用的插值算法。

通过连接相邻的数据点 ,计算出新的数据点, 实现对轮廓误差的简单 补偿。

通过多层感知器(MLP)等前向神经网络 模型,对进给系统的输入和输出数据进行 学习和预测,实现对轮廓误差的补偿。

统的历史数据和实时数 据进行学习和预测,实现更精确的轮廓误 差补偿。

回归分析补偿方法

详细描述

回归分析适用于轮廓误差补偿问题,其中 ,线性回归和多项式回归是两种常用的回

数据采集

采集数控机床进给系统的运行 数据,包括位移、速度、加速 度等。

模型训练与融合

利用预处理后的数据,训练多 个模型并进行融合。

机床进给系统等效结合面快速建模方法研究与实现

机床进给系统等效结合面快速建模方法研究与实现

机床进给系统的等效结合面模型是对机床进给系统的动态特性进行建模和分析的关键工具。

通过建立适当的等效结合面模型,可以准确地描述机床进给系统的运动规律,并提供有效的动态参数用于系统性能评估和控制策略设计。

在研究与实现机床进给系统的等效结合面模型时,通常可以采用以下步骤:

1. 建立机床进给系统的几何与运动学模型:首先需要对机床进给系统进行几何与运动学建模,包括输入输出关系、运动传动机构、参数等。

这需要利用机床的机械结构和运动学原理进行分析和计算。

2. 模型参数辨识与优化:对于机床进给系统的模型参数,可以通过实验测试或者仿真优化的方式进行辨识和确定。

实验测试需要设计合适的激励信号并采集相应的系统响应数据,通过参数辨识算法来确定模型的参数。

仿真优化则是通过建立机床进给系统的仿真模型,并通过逐步调整模型参数,使得模型输出与实际系统的响应尽可能匹配。

3. 动态特性分析与仿真:利用机床进给系统的等效结合面模型,可以进行系统的动态特性分析和仿真。

通过对模型进行激励和响应分析,可以获得系统的动态响应曲线、频率响应等信息,以评估系统的性能和稳定性。

4. 控制策略设计与实现:在了解机床进给系统的动态特性后,

可以基于模型进行控制策略的设计与实现。

根据系统的要求和控制目标,选择合适的控制算法和参数,以实现对进给系统运动的精确控制。

总结起来,机床进给系统等效结合面的快速建模方法包括建立几何与运动学模型、参数辨识与优化、动态特性分析与仿真以及控制策略设计与实现。

这些步骤相互关联,可以协同进行,最终实现对机床进给系统动态特性的全面理解和有效控制。

数控机床主轴系统设计建模、运动仿真与有限元分析

我国在数控机床高端产品的生产上取得了一定的突破。目前我国已经可以供应网络化、集成化、柔性化的数控机床。同时,我国也已进入世界高速数控机床生产国和高精度精密数控机床生产国的行列。目前我国已经研制成功一批主轴转速在8000-10000转/分以上的数控机床。

Third, the main components of the spindle box system are designed, and the assembly drawing spindle box AUTOCAD sofБайду номын сангаасware.

Fourth, an important part of 3D solid modeling using UGS software to create the spindle box, and to simulate its movement.

何少健

指导教师

李景奎

负责教师

沈阳航空航天大学

2013年6月

摘

本课题主要内容是以中捷摇臂钻床厂已有的产品GMD200动桥式龙门数控铣床为基础而进行的主轴系统设计﹑建模及运动仿真及其有限元模态分析。

第一,简要的介绍了本课题的提出,可行性分析及本课题的主要任务。

第二,通过对现有的GMD200铣床机构的了解和设计主轴箱传动系统。

行业现有的信息化技术来源主要依靠引进国外技术对国外技术的依存度较高对引进技术的消化仍停留在掌握已有技术和提高国产化率上没有上升到形成产品自主开发能力和技术创新能力的高度

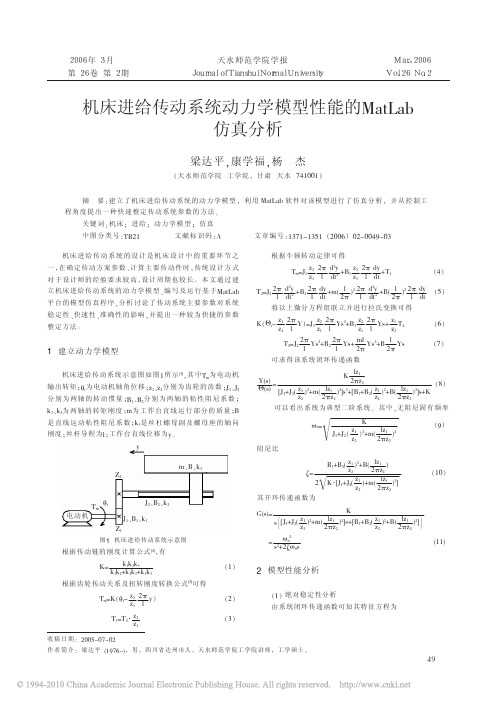

机床进给传动系统动力学模型性能的MatLab仿真分析

! "0 (

"& (

! 建立动力学模型

机床进给传动系 统 示 意 图 如 图 ( 所 示 2(3! 其 中 *4为 电 动 机 输出转矩 &!5为电动机轴角位移 &6()6,分别为齿轮的齿数 &7()7, 分 别 为 两 轴 的 转 动 惯 量 &+()+,分 别 为 两 轴 的 粘 性 阻 尼 系 数 &

"

#

?((A

图 ! 机床进给传动系统示意图

<

’( #

根据传动链的刚度计算公式 2,3! 有

$E, C,=,%$EC

;<

8(8,88(8,=8,8-=8(8-

" 模型性能分析

"( ( 绝对稳定性分析 由系统闭环传递函数可知其特征方程为

根据齿轮传动关系及扭转刚度转换公式 2,3可得

*4<; ’!5. 6, ," :# 6( 9

#!

根据灵敏度定义 ! 假设 ! 是传递函数 !"#$ 的一个参数 ! 则 !

在设计中 ! 应通过参数调节将 " 选定 在 合 理 范 围 内 $ 一 般 为

%#& 对于参数 ! 的灵敏度定义为 ’!!( ! )! " 因此 ! 有 ! )! ’ ( " )! ( + *+"#,# + ! )" # -+"#,#-#,

!

+(=+,? 6( A,=+? 96( A 6, ,"6, 6 ( . ; 27(=7,? A=4? 96( A,3 6, ,"6,

数控车床进给系统建模与仿真的研究的开题报告

数控车床进给系统建模与仿真的研究的开题报告【题目】数控车床进给系统建模与仿真的研究【背景】随着现代制造业的不断发展,数控技术已经成为各种机械制造行业的主流技术之一,对于提高生产效率、优化工艺流程、降低生产成本有着重要的作用。

数控车床作为重要的机床设备之一,其进给系统又是其中一个至关重要的组成部分。

因此,对数控车床进给系统的建模与仿真研究,将对提高数控车床的运行效率、降低维护成本具有实际应用价值。

【目的】本课题主要研究数控车床进给系统的建模与仿真,旨在通过建立数控车床进给系统的数学模型、进行仿真分析,揭示数控车床进给系统的运行规律和动态特性,为数控车床的运行管理和技术优化提供依据和参考。

【研究内容】1. 数控车床进给系统的建模,包括对数控车床进给系统中各关键元件的数学模型进行建立,例如前馈系统、反馈系统、伺服执行系统等部分。

2. 数控车床进给系统的动态仿真,主要是基于所建立的数学模型,对数控车床进给系统进行动态仿真分析,探究数控车床进给系统的运行规律和动态特性,例如稳定性、参数变化对系统响应的影响等。

3. 系统性能优化,即通过对仿真分析结果的分析,提出优化数控车床进给系统性能的方法与措施,从而提高数控车床的运行效率和可靠性。

【研究方法】本研究主要采用仿真实验法,即基于数控车床进给系统的数学模型,利用仿真软件进行仿真分析,通过对仿真分析结果的分析,揭示数控车床进给系统的动态特性和响应规律。

在仿真分析基础之上,提出性能优化的方法与措施,并进行实验验证。

【预期结果】1. 建立数控车床进给系统的数学模型。

2. 探究数控车床进给系统的运行规律和动态特性。

3. 提出优化数控车床进给系统的方法与措施。

【参考文献】1. 李密,数控系统原理与实践,北京航空航天大学出版社,2018。

2. 刘永军,数控系统仿真与优化,机械工业出版社,2016。

3. 刘建国,数控系统的建模与仿真,科学出版社,2014。

数控车床仿真使用方法

数控车床仿真使用方法系统组合键的定义Caps Lock 自动、单段、手动、步进、手摇、回零六种工作方式间切换;其中手动、步进、手摇工作方式在该软件中无效Alt+Shift 启动回零(先连续几次按Caps Lock键,使系统工作在回零工作方式下,按下Alt+Shift键,然后按Num Lock两次,即可完成回零)Num Lock 模拟机床的回零开关(要连按两次,即可完成回零)Ctrl+Shift 循环启动(自动方式或单段方式下有效)Ctrl+Alt 进给保持Ctrl+Shift+Alt 复位Scrool Lock 急停左Shift 进给修调增大右Shift 进给修调减小Pageup 图形显示放大Pagedown 图形显示缩小←图形显示中的刀具位置右移→图形显示中的刀具位置左移↑图形显示中的刀具位置下移↓图形显示中的刀具位置上移注意:←、→、↑、↓调整图形显示中的刀具位置,是坐标回零后刀具的位置,坐标不发生改变,不是手动;1.如何编辑零件程序?图一系统软件主界面图一是系统软件主界面,如果你要输入你的零件程序,软件提示的功能键“F2程序编辑”表示你按计算机上的“F2”键,系统就进入编辑零件程序的状态,如图二。

图二程序编辑菜单然后按“F1”键,出现图三:文件管理界面图三文件管理界面用计算机的↑、↓键将蓝色光带移动到“新建文件”后按回车,或者直接按菜单中“新建文件”后所提示的快截键“F2”,出现图四:输入新建文件名。

图四输入新建文件名这时,你可以给你要输入的零件程序起个名字,如:O1234,在光标闪烁的栏内输入这个文件名后,按回车键确认。

系统马上进入零件程序的编辑界面,如图五。

图五零件程序编辑界面你就可以输入你的零件程序了,注意零件程序的格式要符合《编程说明书》的要求,否则无法运行或者即使运行但不能加工出符合你要求的零件。

输入零件程序后,你可按“F4”保存文件,这时,你的这个零件程序就保存在这台计算机中了,只要你不删除,它就一直存在。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

T

.

BS

θ=JS

2θ

(4)

Gb

1 o

1 o

1.2 机械系统模型

图1为某数控机床进给系统示意图, 步进电

机通过联轴器带动滚珠丝杠进而带动拖板在导轨

上运动,步进电机的旋转运动转换成了执行部件

的直线运动,它控制着刀具对工件切削形成的进

给量。

PID

PDFF

56

《机电技术》2010年第 1期计算机技术应用

数控机床进给系统建模与仿真

曾 妮

(广州海格通信集团股份有限公司,广东 广州 510663)

摘 要:进给系统是影响数控机床性能的关键部分,本文在分析数控机床进给系统的基础上,建立了数控机床进给

系统模型,通过仿真分析,比较了 PID控制器和 PDFF(Pseudo -Derivative Control with feedforward Gain)控制器

位

移

(μ,比较了PID

控制器和PDFF控制器在机床进给系统控制中的表

4

现,仿真分析表明PDFF控制器比PID控制器拥有更

2

好的鲁棒性,其上升时间虽然比PID控制器长,但

0

0 0.2 0.4 0.6 0.8 是完全可以满足数控机床进给系统的需要。

.

BS

θ=JS

θ

(8)

b

22 22

54

计算机技术应用

《机电技术》2010年第 1期

1.3 进给系统模型

忽略进给系统各项摩擦,则步进电机输出转

角θo

与滚珠丝杠转角θ2 相等,即:θ

o

=θ2 ,综

合式(4)、(7)、(8)可得机床进给系统模型,

引言

进给系统的精度是影响数控机床的精度主要

因素,进给伺服系统根据数控装置发来的速度与

位移指令信号,由伺服电路做一定的转换和放大

后,经伺服驱动装置和机械传动机构等执行部件

实现工件进给和运动,达到加工出所需的工件外

形和尺寸[1],因此,进给系统的性能直接影响被

加工工件的精度。随着研究的深入和电子技术的

时间(s)

图 7 F=160N时模型输出

参考文献:

[1]王文深,潘周光.针对X-Y精密数控工作台进给伺服系统特性的分析[J].浙江工贸职业技术学院学报,2008,8(1):31-36.

[2]左琰,唐永哲,刘华.用模糊控制法改善飞机舵回路性能的研究[J].弹箭与制导学报, 2009, 29(3):259-261.

如图2所示:

P

F

tmrKIZ1

JSB+

1

S2

Pπ2πηoθoθ..

oX-

-

iθGTbT

图 2 机床进给系统模型

图2中BB=

1 +B2 , =

1 +J2

JJ

。

2 控制器分析

随着研究的深入和电子器件的迅速发展,大量

新的控制策略不断产生,如模糊控制、神经网络等,

比较了常规的PID控制器与PDFF控制器性能,并利

用MATLAB进行了仿真,仿真结果证实PDFF控制器比

常规PID控制器拥有更好的鲁棒性,并且不存在超

调现象,能够满足机床进给系统的要求。

1 数控机床进给系统模型

1.1 驱动电机模型

步进电机在恒流驱动模式下,其转矩为[5]:

Tmri

o

(2)

忽略各项摩擦力,则电机轴的运动方程可表示为:

TG

.

Tb

.

B1θ

o

=

J1θ....

o

(3)

式(3)中Tb为电机轴负载转矩,B1为电机轴阻

尼系数,J为电机转动惯量。

1

在零初始条件下,对(3)式进行拉斯变换可

得:

T

控制器使整个的误差信号都通过积分环节,这使

得PDF控制器比PID控制器响应速度慢,但是却可

以在PDF控制器中提高积分增益,从而使系统能够

更好的抑制低频段的干扰,提高系统的鲁棒性。

r

()GSe

-

pdKKS+

-

y

/iKS

图 4 PDF控制器

PDF控制器加入前馈环节形成了PDFF控制器,

T

=

KI

sin[Z

(θ

.θ

)] (1)

G

Tm

rio

KT

为转矩系数,Im

为电流峰值,Zr

为转子

齿数,θi

为步进电机输入转角,θo

为步进电机输

出转角。

当θi

→θo

时,

T

=

KIZ

(θ

.θ

)

G

[10]Ya-Qiu Liu, Qu Wu. The study on an improved PDF controller and its application in high order follow up

system. Proceedings of the Eighth International Conference on Machine Learning and Cybernetics. 2009,

但是其应用范围有限,而且结构复杂,调整不方便。

PID控制在过去几十年间因其结构简单、参数调整

方便、性能可以满足大多数工业控制的要求而被广

泛采用,传统的PID控制如图3所示。

r

/pidKKSSK++()GSe

-

y

图 3 PID控制器

PID控制也有其不可避免的缺点,PID控制有

发展,各种新型高级控制策略不断诞生,如模糊

控制[2]、神经网络[3]、自适应控制[4]等,这些控制

策略虽然性能优越,但是其结构复杂,参数调整困

难,因此应用范围有限,寻找一种结构简单而性能

优良的控制策略就显得尤为突出。本文以数控机床

进给系统常用的步进电机、滚珠丝杠等构成的经典

结构为对象,建立数控机床进给系统的数学模型,

3 仿真分析

仿真参数如表1所示:

表1 仿真参数

P

(mm)

tm

rKI

Z

( Nmi

)

J

( 2kgmi

)

5 40 44.2 10.×

B

0.1

η

0.98

图6所示为在F=40N,输入 X=10μm,PID

控制器参数为:Kp

=10.5 ,Ki

超调现象存在,在负载和机床参数变化的情况下,

其调节能力变差,文献[8-10]都表明了其鲁棒性

较差。PDF(pseudo-derivativefeedback)控制策

略具有响应速度快、无超调、鲁棒性强和抗干扰

性能好等优点。PDF控制器和PID控制器很相似,

它们都有积分环节和比例环节,主要的不同是PDF

Annual Meeting. 1994, 1923-1929.

[9]Z Nagy, A Bradshaw. Comparison of PI and PDF controls of a manipulator arm. UKCC International conference

on control. 1998,vol.455:739-744.

移 6

位

4

2

0

PID

PDFF

0

0.2 0.4 0.6 0.8

时间(s)

图 6 F=40N时模型输出

55

《机电技术》2010年第 1期计算机技术应用

4 结语

1210

数控机床进给系统是一个复杂的系统,在简

) 8

化数控机床进给系统的基础上,本文建立了数控

[6]吴南星,余冬玲,数控机床伺服进给系统综合模型的探讨[J].机床与液压, 2008, 36(8):66-68.

[7]董玉红,邵俊鹏,周室仁.CK7815数控机床进给伺服系统的建模及仿真[J].哈尔滨理工大学学报, 2005,10(3):25-27.

[8]Dal Y. Ohm. Analysis of PID and PDF compensators for motion control systems. Industry Applications Society

在机床进给系统控制中的表现,仿真分析表明 PDFF控制器比 PID控制器拥有更好的鲁棒性,可以更好的满足数控机床

进给系统的需要。

关键词:数控机床 进给系统 PDFF PID

中图分类号: TG519.1 TP391.9 文献标识码:A 文章编号:1672-4801(2010)01-054-03

[3]刘军,王万丽,窦秀华.基于神经网络内模控制在机械手中的研究[J].电气传动自动化, 2009, 31(2):15-17.

[4]刘建都,李晓鹏.角伺服系统模糊自适应 PID控制研究[J].航空计算技术, 2009, 39(4): 117-119.

[5]刘宝廷,程树康,步进电机及其驱动控制系统[M].哈尔滨:哈尔滨工业大学出版社,1997.

=0.2 ,Kd

=0 ,

PDFF控制器参数为: K

pr

=3 ,Ki

=8 ,Kp

=2 ,

Kd

=0.02 得到的阶跃输入下模型的输出。