新一代中速柴油机机体加工工艺研究

柴油机体上、下面粗铣加工工艺的改进

人

口

图1

由于 下 面为 分 箱 面 , 此 毛 坯 余 量 大 表 面 凸 凹不 平 , 差 因 误 大. 必须 由操 作 人 员 在 装 夹 定 位 时 进 行 认 真 的 调 整 找 平 . 仅 不 耗 费 工 时 , 且 可 靠 性 差 。 加 上 Y自 由度 没 有 限制 , 给 找 正 而 再 更 增 加 了 麻烦 。 由加 压 点 位 置 和 工 件 形 状 分 析可 知 , 紧 采用 了 压 8 压板 , 面4 压 在 翻边 上 , 成 压 板 悬 伸 长 , 整 体 来 说 个 下 个 造 故 加 压 刚性 差 , 卸 不 方便 。 装

( ) 可 能将 演 示 实验 改 为 分 组 实验 二 尽

主 要 定 位 面 为 加工 后 的 平 面 ,由 定 位 块 限 制3 自由度 : 个 Z X、 、 Y,导 向 面 由 固定 支 承 定 位 元 件 限 制 2 自由 度 : X, 个 Z、 止 推 面 由 一 个 固 定支 承限 位 限 制 一 个 自由度 Y.故 达 到 了6 点定 位 , 工件处于理想的定位位置 , 使 工件 压 紧 方式 如 图2 两端 各 , 采用 一个 宽头 压 板 压 在 瓦 口处 . 取 整 体 夹 紧 。 采 由 以 上分 析 可 以看 出 ,如柴 油机 机体 用此 工艺 方 案 需 用 两 道 工序 来 完 成 上 、 面 的 加 工 , 设 计 两 套夹 具 及 两 台立 式 下 需 组合机床 , 而且 第 一 道工 序定 位 、 整 、 作 复 杂 , 铣 偏 极 易 调 操 如 给后 工 序 造 成 相 对 位 置 偏 差 , 成 废 品 。由于 我 们设 计 的柴 油 形 机 正 处 于 新 产 品开 发 阶段 ,具 体 哪种 产 品具 有 主导 地 位 及 发 展 前 途 , 须 由市 场 来 决 定 , 设 计 时 为 了节 约 新 产 品开 发 、 必 故 技 术 准 备 的投 入 ,必 须 尽 量 采 用 成 组 加 工 及 适 应 多 品种 加 工 的需 要 。基 于 上 述 原 因 ,又 考 虑 我 们 现 有 的卧 式 对 铣 组 合 机 床, 我们 对 原 工 艺 方 案 进 行 了 改 进设 计 二 、 工 艺 方 案 的 分 析 新 1零件 毛坯 分析 。 . 根 据 对零 件 图 样 及 对 毛 坯 的 实 际 分 析 、 研 后 可 知 . 件 调 零 左 侧 为 铸 造 下 箱 面 , 侧 为 铸 造 上 箱 面 , 侧 均 没 有 合 适 的 定 右 两 位 点 。 件 整 体 为 薄 壁结 构 , 内 含 冷却 水 腔 , 两端 和上 、 零 壁 仅 下 面 因 有加 工余 量 而 壁 厚 较 大 。 据 定 位 夹 紧 点 的 选择 原 则 , 根 定 位 夹 紧点 必须 选 在 壁厚 、变 形小 的地 方 及 夹 紧 点尽 量对 准工 件 支 承 点 或在 支承 面 内 , 以减 少 夹 压 变 形 和 震 动 , 零件 获得 使 较好 的加 工 稳 定 性 。

新一代MTU4000系列柴油机工作原理研究

究和 生产体 系初具规 模 ,总体 水平 不高 ,关键 零部 件 制造工 艺落后 ,达 不到高质 量水平 ,尚未有 大功率 的 高压 共轨燃油 喷射 系统 的中高速柴油机投放市场。

由于 西方国家对我 国实行军事、高科技封锁 ,到 目前 为止 ,我们 只能在 民用领域 引进此类柴油机 。根 据我们 的使用情况来看 ,由于 MTU4000型柴油机 出 色的设计 、可靠 的性能和强劲 的马力 ,到 目前为止 , MTU4000型 柴油 机 仍 然是 世 界上 技 术领 先 的柴 Fh 机 ,包括欧洲和 美国军方都在 大量 的使用。衷 心希望 科研 人员能借鉴 引进高铁的成功经 验 ,尽快地消化和 吸收别人的先进技 术 ,设计和 生产 出具有国际先进地 位 的新一代 柴油机 ,尽 快缩 短我 国柴油机 行业与国际 的差距 ,为我 国的 国防和交通运输发展再做贡献。

的模 拟培训 中心,同时还 在苏州开发 区开办 权 生 产 旗 下 的 MTU2000发 电机 型 ,而 MTU 型和核 心配件仍然在德国生产。下面我们介参 主要是用作船舶动 力的发动机。

1 MTU4000系 列柴 油 机 介 绍

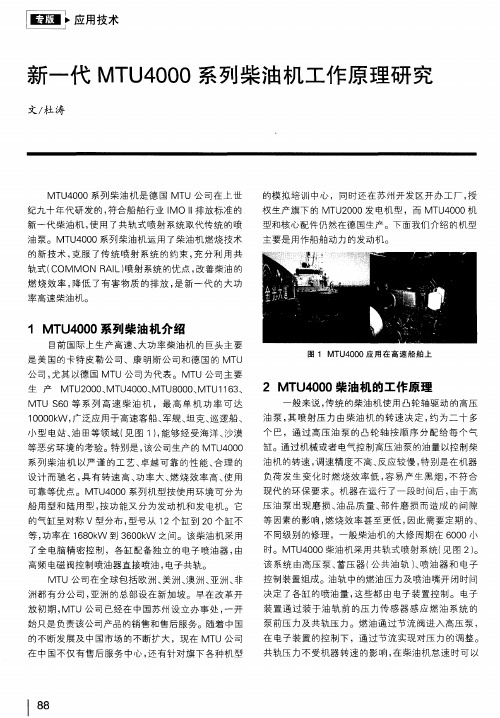

目前 国际上生产高速 、大功 率柴油机 的巨头 主要 是美 国的卡特 皮勒公司 、康 明斯公司和 德 国的 MTU 公司 ,尤其 以德 国 MTU公 司为代 表。MTU公 司主要 生 产 MTU2000、MTU4000、MTU8000、MTU1 1 63、 MTU ¥60等 系列 高 速 柴油 机 ,最 高 单 机 功率 可 达 1 O000kW ,广 泛 应 用 于 高 速 客 船 、军舰 、坦 克 、巡 逻 船 、 小型 电站 、油 田等领域 (见 图 1),能够 经受海洋 、沙漠 等恶 劣环境的考验。特别是 ,该公 司生产 的 MTU4000 系列柴油 机 以严谨 的工 艺、卓越 可靠 的性能 、合理 的 设计而 驰名 ,具有 转速 高、功 率大 、燃 烧效率 高 、使用 可靠等优点。MTU4000系列 机型按使用环境 可分 为 船用型和 陆用型 ,按功能又 分为发动机和 发 电机。 它 的气缸呈对称 V型分布 ,型号从 12个缸到 20个缸不 等 ,功率在 1680kW 到 3600kW 之间。该柴油机采用 了全 电脑 精密控制 ,各 缸配备独立 的电子喷油器 ,由 高频 电磁 阀控制喷油器直接喷油 ,电子共轨 。

柴油机活塞加工工艺及夹具设计

柴油机活塞加工工艺及夹具设计柴油机是一种重要的动力设备,在许多行业中都得到了广泛应用。

而柴油机活塞则是柴油机中的重要部件之一,它的加工工艺和夹具设计直接影响着柴油机的性能和质量。

柴油机活塞加工工艺主要包括铸造、精加工和表面处理三个环节。

铸造是活塞加工的第一步,主要是将活塞的精度控制在一定的范围内。

精加工是将铸造好的活塞进行精细加工,使其符合细节要求。

表面处理则是为了提高活塞的表面硬度和耐磨性。

铸造工艺需要选择合适的铸造材料和铸造工艺。

柴油机活塞通常采用铝合金材料,因为铝合金具有良好的机械性能和热传导性能。

铸造工艺应采用压铸、重力铸造或低压铸造等先进的铸造工艺,以提高活塞的质量和精度。

精加工工艺需要采用高精度的加工设备和工艺。

活塞的精加工主要包括车削、铣削、磨削和钻孔等工序。

车削和铣削是对活塞整体形状的加工,而磨削和钻孔则是对活塞的细节部分进行加工。

在这个过程中,需要严格控制加工的精度和表面质量,以确保活塞的几何形状和表面粗糙度符合要求。

表面处理工艺需要采用合适的表面处理方式。

常用的表面处理方式有阳极氧化、镀铬、喷涂和化学镀等。

阳极氧化是一种常见的表面处理方式,它可以提高活塞的硬度和耐腐蚀性。

镀铬可以提高活塞的表面硬度和耐磨性。

喷涂可以增强活塞的抗氧化性能和耐腐蚀性能。

化学镀可以提高活塞的表面硬度和抗磨性能。

除了加工工艺外,夹具设计也是影响活塞加工质量的重要因素之一。

夹具设计应考虑到活塞的形状和尺寸,并确保夹具可以牢固地固定活塞,避免加工过程中的晃动和移动。

夹具还应具有良好的刚性和稳定性,以确保加工精度和表面质量。

柴油机活塞加工工艺和夹具设计的优化可以提高柴油机的性能和质量,进而提高柴油机的可靠性和耐久性。

因此,在活塞加工过程中,需要严格控制加工工艺和夹具设计,以确保活塞的质量和精度符合要求。

大型船用中速柴油机机身均衡凝固工艺设计

个 封 闭 区派 生 出几 个 封 闭 区 。相 应地 , 各 孤 立 区

也存 在着 派 生关 系 , 运 用均 衡凝 固的观 点 , 对 各个 封 闭 区进行 分析 和设计 。 I 造 型工 艺设 计 机 身铸 件 结 构 紧 凑 , 内腔 和外 壁 几何 形 状 都 比

铁 液液面上 升平稳 , 熔渣易 上浮 , 型腔排 气畅通 , 能保 证 铸件质量 。机身 铸件一般 高度较 大 , 为 了确保 机身

封性 试 验 等 , 壁 厚 差 异大 , 孤立热节多 , 凝 固收 缩 不 均匀, 是 铸 造 的难 点 。我 们根 据 均 衡 凝 固 的有 限 补

作方便等 因素考虑 , 三开箱 造型即下箱 、 中箱和上 箱 。下 箱 做 模 型 ; 中箱 不 做 模 型 , 配 箱 完 毕 套 上 中 砂箱 , 在砂 芯周 围填 人树 脂砂 ; 上 箱 只做 浇 冒系统 模 型, 全部 机 身 铸 件均 在 一个 铸 型 内。下 箱 与 中箱 的 结 合 面 及 中箱 与 上 箱 的结 合 面 即为铸 型 的分 型 面 。 上分 型面 为 机身 铸 件 顶部 底 脚 板平 面 , 下 分 型面 要 从 机 身铸件 本 身结构 特点及 工 艺装备 ( 如砂 箱 ) 等因 素考 虑 , 这 样 下 芯方 便 , 砂 芯 安放 牢 固 , 易 于检 查 缸 孔、 凸轮轴 的下 芯 的尺 寸精度 , 避 免在该 部位 产生 0 0 k g铁液 , 几何 尺寸 较大 , 形状 比较 复杂 。机 身

主要 壁厚 较 薄 , 最 大 和最小 壁 厚相 差悬 殊 , 尺寸精 度 以及 内在 质 量 要求 高 , 机 身 重要 部 位 须 进行 超 声 波

和 x 射线 探伤 , 机身水 腔 、 气腔 和滑油 总管 须进行 密

论16V265H型柴油机机体铸造工艺及改进

() 1 铸造工艺方案及操作工艺参数 , 解决吊芯、 合箱过程 中, 机体缸套孔 、 凸轮轴孔 、 曲轴中心孑 及横拉螺栓中心等三 L

维 坐标 位 置 的 相对 尺寸 精 度 。 () 计 确 定冷 铁 结 构 、 2设 浇注 温 度 、 冒 口系统 的工 艺 参 浇

J 5 Ac) T 6 e型货 运 内燃机 车合 同 。牵 引动力 采用 1V2 5 6 6 H 柴油机 。机体作为柴油机 的主要零件 , 要实现 1 V 6 H 型 6 25

柴 油 机 的 国 产 化 , 先 必 须 实 现 机 体 的 国产 化 。 机 体 为 V 首 型 结 构 , 量 十 分严 格 , 进 行 磁 粉 探 伤 、 声 波 探 伤 、 线 质 须 超 射 图 1 铸 件 结 构 图

1 2铸 造 工 艺 方 案 .

现今 国内外机体类 的铸 造工艺 方案 , 多数采 用叠箱 组 芯的工 艺 方法 来 实 现 。而对 于 1 V 6 H 柴油 机 机 体 缸 6 25

孑 、 孔 、 轮 轴 孑 及 横 拉 螺 栓 相 对 位 置 要 求 高 , 为 半 框 L轴 凸 L 且

1 V2 5 6 6 H柴油机机体 的铸 造尺寸精度. 工艺设计方 案如 图

2 示 。采 用 机 体 八 箱 劈 模 的工 艺 方 案 , 包 括 一 个 上 箱 、 所 共

一

个 下 箱 、 右 两个 下 侧 箱 和 两 个 上 侧 箱 、 后 两 个 端 箱 。 左 前

水腔 芯吊在侧下箱 。这样 不但 操作 方便 , 而且 可以保证 尺

清 洁度 。

( )模具手工制作误差累计 , 响铸 件尺寸精 度。需尽 4 影 量减小或消除磨具误差, 保证铸件尺寸精度 。

柴油机机体加工工艺及组合机床铣两端面夹具设计

柴油机机体加工工艺及组合机床铣两端面夹具设计柴油机机体是柴油机的重要组成部分,其加工工艺对于柴油机的质量和性能起着至关重要的作用。

同时,为了提高生产效率和减少成本,设计合理的组合机床铣两端面夹具也显得十分必要。

本文将对柴油机机体加工工艺及组合机床铣两端面夹具设计进行详细介绍。

首先,柴油机机体加工工艺需要经过多道工序,包括开料、铣削、钻孔、刨削等。

其中,铣削是其中的一个关键环节。

在进行机体铣削时,需要先确定铣削方向和切削速度,然后选择合适的刀具进行切削。

同时,为了保证机体的加工精度和表面质量,还需要选择合适的夹具,以固定机体并保持其稳定。

对于柴油机机体加工而言,组合机床铣两端面夹具设计是其中的重要一环。

组合机床铣两端面夹具可以用于固定机体并保持其平稳运行。

在设计夹具时,需要考虑到以下几个关键因素:1.夹具的结构设计:夹具的结构设计应符合机体的形状和尺寸,以保证机体在夹具中的位置稳定并能够进行准确的铣削操作。

同时,还需要考虑夹持力和刚度,以确保夹具可以在加工过程中承受剧烈的力和振动。

2.夹具的材料选择:夹具的材料选择应具有足够的强度和硬度,以确保夹具在长时间的使用过程中不会变形或磨损。

同时,还需要考虑到材料的耐磨性和耐腐蚀性,以提高夹具的使用寿命。

3.夹具的调节和固定机构设计:夹具的调节和固定机构设计应方便快捷,以提高操作的效率和精度。

同时,还需要注意夹具的调节范围和固定力的大小,以适应不同尺寸的机体。

4.夹具的安全性设计:夹具的安全性设计是非常重要的,可以防止在加工过程中发生事故和事故导致的损失。

因此,夹具的设计应考虑到操作人员的安全,避免夹具在加工过程中发生意外。

通过合理的柴油机机体加工工艺及组合机床铣两端面夹具设计,可以提高柴油机的加工效率和产品质量,达到节约成本和提高经济效益的目的。

同时,还可以保证操作人员的安全,减少人力成本和生产成本的浪费。

因此,对于柴油机制造企业来说,合理设计机体加工工艺及组合机床铣两端面夹具是十分重要的。

柴油机机体机械加工工艺及其组合机床钻孔夹具设计

柴油机机体机械加工工艺及其组合机床钻孔夹具设计【引言】柴油机机体是柴油机的重要组成部分,其结构复杂,工艺要求严格。

机体的机械加工工艺和钻孔夹具的设计对于保证机体质量和加工效率具有重要意义。

本文将从柴油机机体的机械加工工艺出发,结合组合机床钻孔夹具设计,进行详细阐述。

1.首先,对机体进行毛坯加工。

毛坯是指从铸造或锻造得到的未经过加工的工件。

在对柴油机机体进行毛坯加工时,需要进行铣削、切削和定位等操作。

其中,铣削是将毛坯的表面进行切削,以得到平整的表面和规定尺寸。

切削是将不需要的部分切除,使毛坯成为需要的形状和尺寸。

定位是将毛坯稳固地固定在机床上,以确保加工的准确性和稳定性。

2.接下来,进行精加工工艺。

精加工是在毛坯加工的基础上,进一步提高机体的尺寸精度和表面质量。

精加工工艺一般包括铣削、钻孔、车削和磨削等操作。

其中,钻孔是柴油机机体加工中的重要步骤,需要保证钻孔的直径、深度和位置的精度。

钻孔工艺中,可以采用钻孔夹具来提高加工效率和精度。

3.最后,进行表面处理工艺。

表面处理是为了提高机体的耐腐蚀性和美观度,常见的表面处理方法有镀铬、喷砂和喷漆等。

表面处理过程中,需要注意保护机体的尺寸精度和形状。

组合机床钻孔夹具是用于夹持柴油机机体进行钻孔操作的工具。

1.夹持力和稳定性:钻孔夹具需要具备足够的夹持力,确保工件能够牢固地固定在夹具上,不会发生位移。

同时,夹具的结构需要稳定,不会因为振动或外力导致工件松动。

2.精度和重复性:钻孔夹具的设计应考虑到加工的精度和重复性。

夹具应具备一定的自动定位功能,可以准确地将工件放置在正确的位置上,以确保钻孔的精度和一致性。

3.刀具定位和刀具固定:钻孔夹具需要提供刀具的定位和固定功能,保证钻孔刀具的准确位置和稳定性。

刀具的定位和固定一般采用夹具上的定位销和螺栓等方式。

4.操作和调整方便:钻孔夹具的设计应考虑到操作和调整的方便性。

夹具的各个部分应设计合理,方便工人进行操作和调整,提高工作效率。

高性能中速船用柴油机关键技术研发及产业化

高性能中速船用柴油机关键技术研发及产业化

成果介给

通过开展高效率燃烧、低油耗、低排放、高可靠性等关键技术研究,有效减少了柴油机零部件数量,降低了燃油消耗率和污染物排放量,极大地提高了产品的可靠性和经济性,并相继开发出了一系列以此为技术基础的船用柴油机。

重点攻克了高可靠性、低排放、高效燃烧等关键技术,研发了一款平均有效压力2.46MPa、最低燃油消耗率185g/kW h、排放达到国内外排放标准的高性能中速船用柴油机。

主要技术创新点

1.突破应用模块化、集成化技术,开展高可靠性技术研究,柴油机可靠性大幅提高,零部件满足最高爆压20MPa使用要求:采用全新的气缸盖铸造工艺及方法,保证气缸盖具有足够的强度、刚度、良好的进水冷却效果和顺畅的进气能力。

2.开展低油耗、低排放关键技术研究,研发了基于机械单体泵的高压力燃油喷射系统,系统喷射压力峰值可达15OObar,接近高压共轨系统压力;研究应用了米勒定时系统,优化进排气正时时刻,解决了燃油经济性与排放性能不能同时兼顾的难题。

3.开展高效率燃烧关键技术研究,研发了高效脉冲排气系统,提高了快速加载和负荷频繁变化的响应能力;研发了高压比增任和高效率换热技术,增压压比达到5Q,单缸功率达到了184kW,强化指标达到23.37MPa∙m∕s°。

中速柴油机曲轴关键加工工艺探究

• 54•内燃机与配件中速柴油机曲轴关键加工工艺探究张学亮;武腾力;于超;隋志强(中国石油集团济柴动力总厂,济南250306)摘要:柴油机作为传统的发动机,在铁路机车、发电设备、农业机械等领域应用广泛。

而曲轴是柴油机的核心部件,轴的材料、加工质量影响着柴油机的性能,但是由于其特殊性,导致生产周期较长、加工难度大、精度要求高,因此曲轴的生产量决定着柴油机的生 产量。

本文对国内中速柴油机曲轴生产情况和现状进行了分析,分别讨论了铸铁曲轴和锻钢曲轴结构形式、加工工艺流程、设备情况,并对先进设备加工方法进行了系统的分析研究,制定先进的加工工艺,以此提高曲轴生产效率和质量。

关键词:曲轴;加工工艺;加工设备;工艺装备0引言柴油机在工业生产中起着重要作用,随着经济的发 展,对公路、铁路、海洋运输提出了更高的要求,在工农业 生产中也需要各种大型机械,这些都加大了对柴油机的需 求量。

但是在我国具有完全自主知识产权的柴油机少,在高精密机械或者有特殊要求的生产机械中的柴油机大多 依赖进□,国产的柴油机多为功率较小、功能单一的产品,难以满足各种生产需求,与国外产品相比缺乏竞争力。

而曲轴的制造工艺也存在不足,尽管现有的技术能对钢材 进行化验,精确地得到各成分的含量,但是热处理方面的 缺陷无法将材料性能发挥得更好,造成柴油机性能相对 要差一些,无法掌握关键技术成为我国柴油发动机发展 的瓶颈。

目前曲轴生产制造业得到快速发展,尤其是汽车对曲 轴的高要求促进了曲轴制造的新技术、新工艺的发展。

在汽车曲轴制造行业中,先进柔性生产线和加工设备的使用 引发了柴油机曲轴制造工艺的变革,国内很多厂家采用新 工艺技术代替原有工艺,并且利用高精度数控机床,逐步 实现曲轴制造的智能化、高效化。

1曲轴的结构和毛坯制造1.1曲轴的基本结构曲轴结构复杂,根据结构特点可分为4种:整体式曲 轴、套合式曲轴、焊接式曲轴、组合式曲轴,结构的复杂性 是加工难度大的根本原因。

中速柴油机曲轴加工技术分析及优化研究

图1 某型曲轴毛坯(墩锻)(2)粗车主轴颈。

武汉重工铸锻有限责任公司主要采用重型普通车床粗车主轴颈。

工件采用可单动的四爪卡盘装夹,后部采用顶尖支撑,中间上中心架,确保车削过程,控制吃刀量,检查曲轴的长度,合理分配余量,保证每个117工 艺 与 装 备轴颈距离较小,普通车床的刀耙无法伸进去,为提高加工效率,可使用切刀加工,但要注意控制车床转速。

粗加工的切削深度通常较大,切削力大、热量高,会使曲轴产生热变形。

有条件的厂家建议在加工期间,最好使用冷却液。

(3)粗车连杆颈。

武汉重工铸锻有限责任公司主要采用曲轴车床(C41130)和回转刀盘车床(KZA180)加工连杆颈。

曲轴车床上安装有可调节偏心距和相位角的涡轮、蜗杆装置,卡爪夹持曲轴上的四方卡头,调节偏心距,加工连杆颈及曲臂圆弧,加工完一对或一只曲柄后,调整相位角,加工另一方向曲柄。

有时也采用回转刀盘车床进行连杆颈的加工。

回转刀盘车床在床头和床尾有两个V形支架,曲轴两端放置在V型支架上,曲轴端面有各曲柄销的中心线及其垂直线的刻线,通过端面重物吊线与垂直线重合,调整各个曲柄销,使其平行于导轨平面,且在车床的旋转中心上。

曲轴被夹紧并固定在V型支架上,旋转的刀盘围绕连杆颈旋转切削。

待一对或一只曲柄销加工完后,松开曲轴并根据刻线旋转角度加工另一对或一只曲柄销。

需要注意的是,有的曲轴长度较长,靠近两端的一对曲柄销,不能一起加工,需要调头进行加工。

回转刀盘车床的切削进给速度低且操作者的工作强度高,因此加工效率较低。

与回转刀盘车床相比,曲轴车床少了频繁的转动曲轴,且转速高,效率比回转刀盘高50%~70%。

(4)第一次去应力。

粗加工后,曲轴的组织内部会产生残余应力、机械加工应力,因此曲轴在粗加工后,需进行去应力处理。

(5)划线。

经过热处理去应力后,曲轴会产出变形,须重新划线以确保加工余量。

(6)主轴颈、连杆颈的第二次粗加工。

主轴颈、连杆颈第二次粗加工过程与第一次粗车相似,但切削余量较小,约单边5mm余量。

395(495)柴油机体上、下面粗铣加工工艺的改进及夹具设计

图 2

主要 定 位 面为 加工 后 的平 面 , 由定 位 块 限制 3个 自由

11 原 工艺 方 案 第 一道 工 序 粗 铣机 体 上 下 面 ( 图 1 主 . 如 ) 要定 位 面 采 用 毛坯 下 平 面 定 位 , 由于 毛 坯 下 平 面 不规 则 , 故采 用 了 1个 固定 支 承 及 2个 可 调支 承 定 位 元 件 ,限 制 了 三个 自 由度 z、 Y , x、 以便 在 装 夹 时 进 行 调 整 , 工 件 使 达 到正 确 的 位 置 , 向 面采 用 机 体 毛 坯 右 端 面 , 位 元 件 导 定 采用 固定板 支 承 必

摘 要 : 文对 原 有 的 柴油 机机 体 的 上 下表 面粗 铣 的 工 艺方 案 和零 件 的 毛坯 进 行 了分 析 , 出 了一 种 新 的 本 提 柴 油机 机 体 上 下表 面 的加 工 工 艺 , 并对 夹具进 行 了设 计 。 不仅 减 少 了一 道加 工 工序 , 而且 提 高 了加 工精 度 , 省 节

行 业 交 流

Is I p e n a i n S r t g t m l me t to t a e y

C HEN ho z o g , S u h n XU n b  ̄ Ho g o me o so amo iu u py c an cn t cin h s n W e o o h t d fh r no s s p l h i o sr t a O b c me a h t u o

以上 分析 可 以 看 出 , 35 4 5 体 用 此工 艺 方 案需 如 9 、9 机

用 两 道 工 序来 完 成 上 、 面 的加 工 , 设 计 两 套 夹 具 及两 下 需 台立 式 组 合 机 床 , 而且 第 一 道 工序 定 位 、 整 、 作 复杂 , 调 操 如 铣 偏 及易 给 后 工序 造 成 相对 位 置偏 差 , 成废 品。 由于 形 我厂 3 5 45柴 油 机正 处 于新 产 品开 发 阶段 , 9 、9 具体 哪 种产 品具 有 主导 地 位及 发 展前 途 , 须 由市 场 来决 定 。故 设计 必 时 , 了节 约 新 产 品开 发 、 术 准 备 的投 入 , 须 尽 量 采 为 技 必

新型中速船用柴油机机架数控加工技术

新型中速船用柴油机机架数控加工技术随着我国造船业的快速发展,中型船舶的需求日益增加,中速船用柴油机作为中型船舶的主要动力装置,也成为了关注的焦点。

而柴油机的机架作为柴油机的支撑结构,在保证柴油机正常运转的也对柴油机的工作效率和安全性有着重要影响。

为了提高中速船用柴油机机架的加工精度和生产效率,数控加工技术逐渐成为了制造业的主流。

本文将围绕新型中速船用柴油机机架数控加工技术展开讨论,阐述其技术原理、应用前景以及市场需求。

一、技术原理1.数控加工技术数控加工技术是指通过数字化的控制系统对机床进行控制,实现零件的精密加工。

数控机床能够根据预先设定的加工程序,自动进行加工操作,具有高精度、高效率的特点。

在柴油机机架的加工中,数控加工技术可以实现复杂零件的加工,提高加工精度和质量。

2.机架数控加工技术机架数控加工技术是指将数控加工技术应用于柴油机机架的加工过程中,通过数控机床对机架的各个零部件进行精密加工。

机架数控加工技术可以实现对机架的整体加工,提高了机架的一致性和精密度,同时也减少了加工时间和成本。

二、应用前景1.提高产品质量采用机架数控加工技术可以提高柴油机机架的加工精度和一致性,进而提高了产品质量和可靠性。

机架的精密加工可以保证机架的各个部件在装配时的精准度,有效避免了装配误差,提高了产品的整体性能。

2.提升生产效率传统的机架加工方式需要大量的人力和时间,而采用数控加工技术可以实现自动化生产,大大提升了生产效率。

与传统加工方式相比,数控加工技术还可以同时进行多个工序的加工,缩短了生产周期,降低了生产成本。

3.满足市场需求随着我国造船业的快速发展和中型船舶的需求增加,对中速船用柴油机的质量要求也日益提高。

采用机架数控加工技术可以提高柴油机机架的加工质量,满足日益严苛的市场需求,提高了产品的竞争力。

三、市场需求当前,我国造船业正面临着结构调整和技术升级的挑战,中速船用柴油机作为核心动力装置,市场需求日益增加。

新型中速柴油机燃油喷射系统改型设计与性能优化分析

在电子控制单元的设计过程中,需要着重考虑以下几个方面:

1、数据采集与处理:ECU需要实时采集柴油机的运行状态数据,如转速、负 荷、水温、油温等,并根据这些数据计算出最佳的燃油喷射参数。

2、算法与程序:ECU中的算法和程序需要根据柴油机的特性和不同的行驶工 况进行设计,以确保燃油喷射量的精确控制。

为了解决上述问题,本次演示提出了一种新型中速柴油机燃油喷射系统改型 设计方法。首先,在理论分析方面,利用计算流体力学(CFD)方法对燃油在喷 油器内流动、压力分布、喷雾角度和喷油器堵塞等现象进行详细模拟,以揭示其 内在机制。

其次,在实验设计方面,通过设计不同结构参数和操作参数的喷油器,搭建 实验台进行喷雾特性和性能实验,以验证理论分析的正确性。最后,利用实验数 据对喷油器结构进行优化设计,并制定相应的喷射策略,以提高新型中速柴油机 的性能。

1、本次演示的研究对象是一种中高速柴油机,未来可以对不同类型和规格 的柴油机进行类似的研究,以验证本次演示所得结论的普遍性。

2、在燃油喷射系统的设计中,还可以考虑其他因素的影响,例如喷油嘴的 材料、液压系统的压力等。未来可以对这些因素进行深入研究,以进一步优化燃 油喷射系统的设计。

3、本次演示主要了燃油喷射系统对柴油机性能和排放的影响,但实际上, 燃油喷射系统还与柴油机的噪音、振动等方面有关。未来可以对这些问题进行研 究和优化,以提高柴油机的整体性能。

总之,本次演示通过对新型中速柴油机燃油喷射系统改型设计与性能优化的 研究,成功地提高了柴油机的性能。然而,仍有一些不足之处,如未能全面考虑 燃油喷射系统与其他部件的相互作用对柴油机性能的影响以及实验样本的局限性 等。为了进一步深入研究,今后的工作可以围绕以下几个方面展开:

1)更加详细地考虑燃油喷射系统与其他部件的相互作用。除了喷油器内部 的流动和喷雾特性之外,还应考虑进气流动、燃烧过程和排放特性等因素对柴油 机性能的影响。通过多学科的交叉研究,可以更全面地理解燃油喷射系统对柴油 机性能的影响机制。

面向智能化的先进船用中速柴油机生产工艺

2020年第4期总第356期造船技术MARINE TECHNOLOGYNo.4Aug.,2020文章编号:1000-3878(2020)04-0075-04面向智能化的先进船用中速柴油机生产工艺侯文俊,张亮,黄震宇(中船第九设计研究院工程有限公司,上海200063)摘要:介绍国内主流柴油机车间的生产建设情况。

以中速柴油机为例,分析并归纳国内中速柴油机零部件加工、装配、整机试验的现状及不足,并有针对性地提出改进突破点:改善车间环境、优化设备配置、合理调整工艺流线、采用模块化及集成化理念等措施可对生产工艺进行优化,从而保证柴油机的出厂质量及可靠运行并提升生产效率。

关键词:中速柴油机;加工;装配;整机试验中图分类号:U664.121文献标志码AProduction Technology of Intelligent and AdvancedMedium Speed Marine Diesel EngineHOU Wenjun,ZHANG Liang,HUANG Zhenyu(China Shipbuilding NDRI Engineering Co.,Ltd.,Shanghai200063,China)Abstract:The production and construction of mainstream diesel engine workshops in China are introduced.Based on the example of medium-speed diesel engine,the current domestic situation and shortcomings of the parts machining,assembly and overall test of medium-speed diesel engine are summarized and analyzed.The manufacturing process of marine diesel engines can be improved by improving the workshop environment,optimizing equipment configuration,rationally adjusting process flow,adopting modularization and integration concept,so as to ensure the quality,reliability and production efficiency of the diesel engine.Key words:medium-speed diesel engine;machining;assembly;overall test0引言船舶柴油机是船舶最王要的动力设备,在各种船舶推进装置中占主导地位皿。

用先进制造工艺生产中速柴油机

用先进制造工艺生产中速柴油机韦江【期刊名称】《金属加工:冷加工》【年(卷),期】2011(000)002【总页数】3页(P31-33)【作者】韦江【作者单位】中国北车集团大连机车车辆有限公司,辽宁116022【正文语种】中文中速柴油机主要是指曲轴转速为350~1000r/min和活塞速度为6~9m/s的柴油机,主要应用于船舶、机车、发电机组等,在对机器重量和尺寸有限制的场合,中速柴油机有非常明显的优势。

国外著名的中速柴油机制造厂主要有:德国MAN、芬兰Wartsila、德国MTU、美国 Caterpillar、法国SEMT、日本洋马、大发和韩国Hyundai等公司,国内也有近30家制造商,市场竞争十分激烈。

中速柴油机发展至今,在性能和可靠性方面有了很大提高,要想在大范围改进原有商品机而形成全新一代的柴油机已经很难,国内柴油机制造商要想获取更大的市场份额,只有运用先进制造技术,学习精益生产理念,提高劳动效率,实现敏捷制造,降低制造成本,提高相关配套产品的制造水平和生产能力,才能获取生存空间。

1.用先进制造工艺生产中速柴油机与车用高速柴油机不同,中速柴油机属于中大型设备,生产特点为多品种、中小批量生产,在设备配置上要以柔性制造设备为主,辅以通用设备、专用设备进行合理搭配,用精益生产理念来指导产品制造。

当前,除柴油机组装试验能力外,影响中速柴油机生产制造周期和产品产量的主要部件是曲轴,其次为机体、连杆、气缸盖、凸轮轴等部件。

下面以中速柴油机上述零部件生产和柴油机组装试验为例,探讨用先进制造技术生产中速柴油机的方法。

2.曲轴生产工艺的优化曲轴加工周期最长,是制约柴油机产量和质量的关键零件。

目前,国内曲轴专业生产厂家与国外相比存在整体规模小、专业化程度低、企业设备陈旧、工艺落后等差距,是影响柴油机整机适应国内及国际市场能力的重要因素。

曲轴的加工工艺主要有以下几个方面:曲轴毛坯制造、曲轴的粗加工、曲轴的表面硬化处理工艺和曲轴精加工。

柴油发动机缸体加工工艺设计研究

柴油发动机缸体加工工艺设计研究摘要:随着我国当今社会的快速发展,国家在社会整体发展过程当中,越来越重视当今制造产业发展现状,制造产业的发展情况将会大大影响当今社会经济的发展情况。

尤其近年来,城市进程化的加快,在一定程度上促进了我国非道路移动机械产业的发展。

非道路移动机械,主要包括推土机、挖掘机、起重机和装卸搬运机械等,无论是在城市形象建设还是在建筑施工中,均可得到广泛应用。

为了能够更好的满足当今人们的使用需求,开始运用全新的非道路移动机械缸体加工工艺,对非道路移动机械结构性能均有所改善。

在此基础上,本文主要从非道路移动机械角度,对柴油发动机缸体加工车间工艺进行分析。

关键词:柴油发动机;缸体加工车间;工艺设计随着当今城市进程的快速发展,非道路移动机械也在不断发展。

在整体发展过程当中,不仅对自身的生产工艺进行了创新,而且有关于非道路移动机械系列的产品制造工艺和生产工艺,也呈现出明显的变化与革新。

尤其是柴油发动机产品系列的多样化和升级换代,也产生了一定的变化。

比如,当今柴油发动机产品整体的生产周期开始短期化,而且为了能够更好的提高采用发动机产品质量,我国大部分的非道路移动机械在加工工艺中,开始根据柴油发动机的生产标准,制定相应的生产线,运用自动化技术以及数控技术,提高柴油发动机的生产质量。

随着柴油发动机生产周期不断减小,我国大部分的非道路移动机械在对柴油发动机进行生产过程当中,采用了加工中心组建柔性生产线,单独用来生产发动机的缸体以及缸盖。

本文在进行整体分析过程当中,首先会就目前我国非道路移动机械发展现状以及非道路移动机械发动机生产现状进行详细的探讨,然后通过加工中心组建铸铁生产线的多种方案进行仔细的对比,从而探究出目前最适合柴油发动机缸体加工车间的工艺。

1缸体工艺性分析1.1缸体加工工艺的特点分析。

非道路移动机械的缸体加工中,要求加工的表面相对较多。

平面加工精度与孔加工精度相比,是更加容易保证的。

因而,缸体中主轴孔和孔隙的加工精度,就成为了缸体加工工艺中重点关注的问题。

新一代中速柴油机

新一代中速柴油机

W.ZZ

【期刊名称】《军民两用技术与产品》

【年(卷),期】2005(000)002

【摘要】中水南通海狮船舶机械公司开发出新一代6910Z系列中速船用柴油机。

【总页数】1页(P18)

【作者】W.ZZ

【作者单位】无

【正文语种】中文

【中图分类】U664

【相关文献】

1.新一代中速柴油机机体加工工艺研究 [J], 顾镇亚;冯忠民

2.新一代S.E.M.T.Pielstick中速柴油机 [J], HERRM.,R;候玉堂

3.MAN B&W的最新一代中速柴油机 [J],

4.新一代大功率中速柴油机增压系统的预研 [J], 顾宏中;邬静川

5.船用中速柴油机机体三路孔加工精度研究 [J], 孙亚杰

因版权原因,仅展示原文概要,查看原文内容请购买。

柴油机连杆加工工艺研究的开题报告

柴油机连杆加工工艺研究的开题报告一、选题背景柴油机作为一种传统的动力机械,应用广泛,是现代经济社会中必不可少的设备。

而柴油机的性能直接与其结构设计和加工工艺有关,其中连杆是柴油机的重要组成部分。

连杆的质量和加工精度直接影响柴油机的性能指标,如功率、能效、寿命、可靠性等。

因此,对柴油机连杆加工工艺的研究有深远的意义。

二、选题意义1. 提高柴油机的性能:优化柴油机连杆的加工工艺,可以使柴油机的性能指标得到较大的提升,进而提高柴油机的适应性和竞争力;2. 减少生产成本:合理设计和使用高效的连杆加工工艺,可以使柴油机的生产成本得到一定程度的降低,减少浪费;3. 增强产品竞争力:提高柴油机的整体品质,使其符合市场需求,从而拓宽产品销售渠道和市场份额,增强产品竞争力。

三、研究内容1. 连杆加工的影响因素:从原料、加工设备和加工工艺等多个方面分析、研究影响连杆加工的因素;2. 连杆加工的工艺流程:结合实际操作,确定连杆加工的工艺流程,进行流程优化,并提出加工中应注意的问题;3. 连杆加工的质量控制:建立质量管控体系,对连杆加工的每一环节进行严格的质量控制和管理,确保加工质量和稳定性。

四、研究方法1. 文献资料法:查阅相关文献,了解国内外关于柴油机连杆加工工艺的研究现状和发展趋势;2. 实验研究法:通过实验测试不同加工工艺对连杆性能的影响,分析加工工艺的优劣,得出最佳加工方案;3. 数据分析法:对实验数据进行统计和分析,提炼有用信息,为后续决策提供支撑。

五、预期成果1. 系统化的柴油机连杆加工工艺研究成果,能够为柴油机制造企业提供技术支持和合理化建议;2. 一套完整的异型连杆加工工艺流程,包括工艺参数、刀具选择和加工顺序等方面的具体指导;3. 连杆加工的质量管控体系,包括质量检测方法和质量管理流程,确保连杆加工的质量稳定和一致性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

柴油机

Dis lEn i e e e g n

’一

…

一

~

’ “

i - 3艺与材料 ;

~ … 一 一

新 一 代 中速 柴 油 机 机 体 加 工 工 艺 研 究

顾镇 亚 。冯忠 民 ( 一一 研究 所 ,上 海 2 1 0 ) 七 0 18 摘 要 :所研 究的新一代 中速 柴油机机体 内设 计 了滑 油和 冷却 水通道 ,导致 加 工难度 大幅度 增加 。

中图分类 号 :T 4 6 K 2 文献标 识码 :A 文章 编号 :10 — 3 7 2 L )4— 0 4— 3 0 1 4 5 ( O O 0 0 4 0

Re e r h o he Cy i de o k M a hi i g s a c n t ln r Bl c c nn Te h l g fa Ne M e i m — s e d Di s lEn i e c no o y o w du — p e e e g n

阐述 了利 用组合刀具 、高转速合金铣 刀、抛 物线深孔钻等 刀具以及先进加 工 工艺 ,满足 了机体 的加 工要 求 ,提 高了加 工效率 ,避免 了加 工应 力对机体 关键部位加 工质量 的影响 。在 检测 手段上 ,采用 高精度 测量工具和 光学测量工具取代 三坐标测量 ,完成 对机 体关键尺 寸、关键 部位 的检 测。 关键 词 :柴 油机机 体 ;加 工 工 艺 ;刀具 ;检 测

并 经过实 际试 用 ,达到 了缩 短加工 周期 ,提 高设备 利 用率 的 目标 。 目前该研 究 成果 已在柴 油机 机体批 量 生产 中得 到 了应 用 ,产生 了可 观的经 济效 益 。

零 件 ,因此工 艺设 计 的出发 点是 ,尽量减 少加 工应 力引起 的机 体变形 。在 工艺 编排 中 ,主要采取 细分

提 高生产 效率 和优化 加工 工艺 是 当前制造 技术 研 究 的发 展方 向。为满 足新一 代柴 油机 机体 的高效 加 工 ,深 层次 的 掌握 柴 油 机 核 心部 件 的生 产技 术 , 本 文利 用数控 加工 设备 的优 势 ,优 化组 合各 种功能 的加工设 备 ,对加 工工 艺流 程和具 体加 工方 法进行

K y r s:d e e yi d rb o k; ma h n n e h oo ;c t n o l e wo d i s lc l e l c n c i ig tc n lg y u t g to ;me s r g i 工 艺 方 法

( )最新 一 代 中速 柴 油 机 机 体 为 箱 体 类 簿 壁 1

q ie n so yi d rb o k a d e h n e e ce y, a d a od ba n ue c fm a hi ng sr s n t e k y p rs u r me t fc ln e l c n n a c f inc i n v i d if n e o c ni te s o h e a t l

Gu Zhe a,Fe ny ng Zho m i ng ng

( hn h i r eD ee E g eR sac ntue S ag a 0 8 S ag a Mai i l n i eerhIstt, h n h i 10 ) n s n i 2 1

Abs r c : T u e o la d c oi g wa e h n e r e in d fr a n w e eo e dum —s e d d e e n ta t he l b i n o ln tr c a n lwe e d sg e o e d v l p d me i p e i s le - gn i e,whih r s le n b gdi c ly i c i i g c e u td i i f u t n ma h n n .Co i e u t g to ,h g —s e d aly miln u tra d pa i f mb n d c t n o l ih i p e lo li gc te n — r b l e h d l we e a l d a l ss mea v n e c i i g tc oo y,wh c a a if hema h n n e a oa d pt r l r pp i swela o d a c d ma h n n e hn l g i e i h c n s t y t c i i gr — s

o y i e lc . Hih —p e ii n me s rn o la p ia nsr me t r mp o e n ta f3D a u n fc l nd r bo k g r c so a u i g t o nd o tc li tu n s we e e l y d i se d o me s r g i t c o ls h a urn fk y d me so n i t fc lnd rb o k. o a c mp ih t e me s i g o e i n insa d pon s o y i e l c

各个加 工 阶段 ,将粗精 加工 分两 次装夹 ,待 粗加工 完成后 ,松 开 工 装 压 板 ,释 放 加 工 中 的应 力 并 散 热 ,然 后重新 轻压 后进 行半精 加 工 、精 加工 ,这样 避 免 了粗加 工产 生 的内应力 和切 削热等 对加工 精度

的影 响 。

研 究和探 索 ,形成 了较 为 合理 和先 进 的 加 工工 艺 ,