MPS_Training

实用企业英文简写对照

企业实用英文缩写对照Content企业生产经营相关英文及缩写之(1)--供应链/物料控制 (2)企业生产经营相关英文及缩写之(2)--生产/货仓 (3)企业生产经营相关英文及缩写之(3)--工程/工序(制程) (4)企业生产经营相关英文及缩写之(4)--质量/体系 (8)业生产经营相关英文及缩写之(5)--营业/采购 (11)企业生产经营相关英文及缩写之(6)--BOM 通用缩写 (13)企业生产经营相关英文及缩写之(7)--Shipping 装运 (16)企业生产经营相关英文及缩写之(8)--协议/合同/海关 (17)企业生产经营相关英文及缩写之(9)--称号/部门/公司 (18)企业生产经营相关英文及缩写之(10)--认证/产品测试/标准 (20)企业生产经营相关英文及缩写之(11)--Genenic 普通书写 (22)企业生产经营相关英文及缩写之(12)--Currencies 货币代码 (23)企业生产经营相关英文及缩写之(1)--供应链/物料控制Supply Chain 供应链 / Material Control 物料控制APS Advanced Planning Scheduling 先进规划与排期ATO Assembly To Order 装配式生产COM Custom er Order Management 客户订单管理CRP Capacity Requirem ent Planning 产量需求计划EMS Equipment Management System/ Electronic Management Syste m 设备管理系统/ 电子管理系统ERP Enterprise Resource Planning 企业资源规划I/T Inventory Turn 存货周转率JIT Just In Tim e 刚好及时- 实施零库存管理MBP Master Build Plan 大日程计划-主要的生产排期MES Managem ent Execution System 管理执行系统MFL Material Follow-up List 物料跟进清单MMS Material Management System 物料管理系统MPS Master Production Scheduling 大日程计划-主要的生产排期MRP Material Requirem ent Planning 物料需求计划MS Master Scheduling 大日程计划-主要的生产排期MTO Make To Order 订单式生产MTS Make To Stock 计划式生产OHI On Hand Inventory 在手库存量PSS Production Scheduling System 生产排期系统SML Shortage Material List 缺料物料单VMI Vendor Managed Inventory 供应商管理的库存货UML Urgent Material List 急需物料单企业生产经营相关英文及缩写之(2)--生产/货仓Production 生产/ Store 货仓CS Custom er Sample 客户样品EOL End-of-Life 停止生产的产品EPP Engineering Pre-production 量产前的工程样品试做ES Engineering Sample 工程样品FIFO First-In-First-Out 先进先出的物料管理方法FG Finished Goods 制成品FGS Finished Goods Store 存放成品的货仓GS Golden Sample 金样板(检测使用的参考样板)LIFO Last-In-First-Out 后进先出的物料管理方法MAT'L Material 物料MP Mass Production 量产MR Material Requisition 物料申请MTC Material Transfer Chit 物料调拔单或物料移交单MTF Material Transfer Form 物料调拔单或物料移交单PP Pre-production 量产前的试做(试产)PROD Production 生产PS Production Sample 量产时做的样品RWK Rework 不良品返工SFC Shop Floor Control 制造过程现场车间管理WIP Work In Progress 正在生产当中的半成品或物料WS Working Sample 可操作的样品KPI Key Performance Indicator 关键绩效评估指计企业生产经营相关英文及缩写之(3)--工程/工序(制程)Engineering 工程 / Process 工序(制程)4M&1E Man, Machine, Method, Material, Environment 人,机器,方法,物料,环境- 可能导致或造成问题的根本原因AI Autom atic Insertion 自动插机ASSY Assem bly 制品装配ATE Autom atic Test Equipment 自动测试设备BL Baseline 参照点BM Benchm ark 参照点BOM Bill of Material 生产产品所用的物料清单C&ED/CAED Cause and Effect Diagram 原因和效果图CA Corrective Action 解决问题所采取的措施CAD Com puter-aided Design 电脑辅助设计.用于制图和设计3维物体的软件CCB Change Control Board 对文件的要求进行评审,批准,和更改的小组CI Continuous Improvement 依照短期和长期改善的重要性来做持续改善COB Chip on Board 邦定-线焊芯片到PCB板的装配方法.CT Cycle Tim e 完成任务所须的时间DFM Design for Manufacturability 产品的设计对装配的适合性DFMEA Design Failure Mode and Effect Analysis 设计失效模式与后果分析--在设计阶段预测问题的发生的可能性并且对之采取措施DFSS Design for Six Sigma 六西格玛(6-Sigma)设计-- 设计阶段预测问题的发生的可能性并且对之采取措施并提高设计对装配的适合性DFT Design for Test 产品的设计对测试的适合性DOE Design of Experiment 实验设计-- 用于证明某种情况是真实的DPPM Defective Part Per Million 根据一百万件所生产的产品来计算不良品的标准DV Design Verification / Design Validation 设计确认ECN Engineering Change Notice 客户要求的工程更改或内部所发出的工程更改文件ECO Engineering Change Order 客户要求的工程更改ESD Electrostatic Discharge 静电发放-由两种不导电的物品一起摩擦而产生的静电可以破坏ICs和电子设备FI Final Inspection 在生产线上或操作中由生产操作员对产品作最后检查F/T Functional Test 测试产品的功能是否与所设计的一样FA First Article / Failure Analysis 首件产品或首件样板/ 产品不良分析FCT Functional Test 功能测试-检查产品的功能是否与所设计的一样FFF Fit Form Function 符合产品的装配,形状和外观及功能要求FFT Final Functional Test 包装之前,在生产线上最后的功能测试FMEA Failure Mode and Effect Analysis 失效模式与后果分析-- 预测问题的发生可能性并且对之采取措施FPY First Pass Yield 首次检查合格率FTY First Test Yield 首次测试合格率FW Firm ware 韧体(软件硬化)-控制产品功能的软件HL Handload 在波峰焊接之前,将PTH元件用手贴装到PCB上,和手插机相同I/O Input / Output 输入/ 输出iBOM Indented Bill of Material 内部发出的BOM(依照客户的BOM)ICT In-circuit Test 线路测试-- 用电气和电子测试来检查PCBA短路,开路,少件,多件和错件等等不良IFF Information Feedback Form 情报联络书-反馈信息所使用的一种表格IR Infra-red 红外线KPIV Key Process Input Variable 主要制程输入可变因素-在加工过程中,所有输入的参数/元素,将影响制成品的质量的可变因素KPOV Key Process Output Variable 主要制程输出可变因素-在加工过程中,所有输出的结果,所呈现的产品品质特征。

MPS基本元件简介

Page 5

•

DGO系列

Training/09-2003

Page 6

•

DGEL系列电动缸

Training/09-2003

Page 7

电磁阀:阀岛

Training/09-2003

Page 8

Training/09-2003

Page 9

CPV

CPA

Fieldbus node

Output module

LED Activ e surf ace

Mild Steel Chrome Nickel Brass Aluminum Copper

Training/09-2003

2. 光电开关

漫射式 (SOEG-RT)

反射式 (SOEG-RSP)

Training/09-2003 Page 12

Optoelectric proximity sensor

MPS(模块化生产加工系统)操作简介 1. 2. 3. 4. 5. 6. 清除工作站所有加工位置上的工件 接通电源,气源 工作站复位/启动顺序必须遵守:从后向前开始 工作站启动后不能随意在加工位置添加、减少或更换工件 如有运转问题,停止运行、清空所有工件后再复位启动 操作结束,关闭电源气源

Training/09-2003

BU(3)

Receiver LED display BN(1) and adjusting screw

BK(4) BU(3) L 0V

Fibre-optic cable

+24V DC PNP normally c los ed

BN(1) BK(4) BU(3) L

+24V DC PNP normally closed

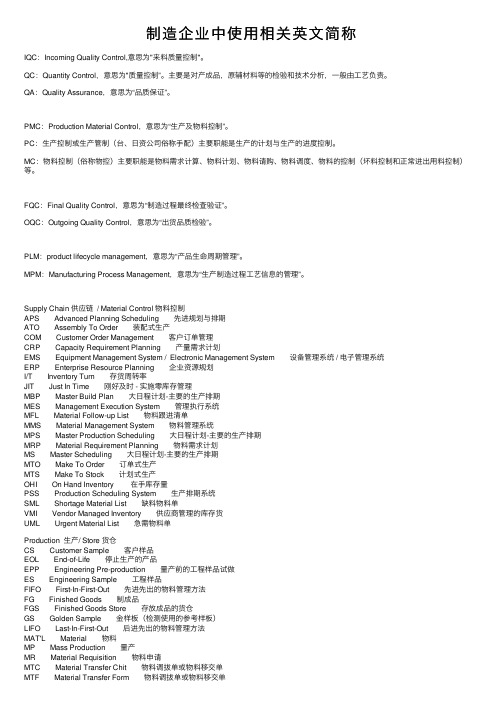

制造企业中使用相关英文简称

制造企业中使⽤相关英⽂简称IQC:Incoming Quality Control,意思为"来料质量控制"。

QC:Quantity Control,意思为"质量控制”。

主要是对产成品,原辅材料等的检验和技术分析,⼀般由⼯艺负责。

QA:Quality Assurance,意思为“品质保证”。

PMC:Production Material Control,意思为“⽣产及物料控制”。

PC:⽣产控制或⽣产管制(台、⽇资公司俗称⼿配)主要职能是⽣产的计划与⽣产的进度控制。

MC:物料控制(俗称物控)主要职能是物料需求计算、物料计划、物料请购、物料调度、物料的控制(坏料控制和正常进出⽤料控制)等。

FQC:Final Quality Control,意思为“制造过程最终检查验证”。

OQC:Outgoing Quality Control,意思为“出货品质检验”。

PLM:product lifecycle management,意思为“产品⽣命周期管理”。

MPM:Manufacturing Process Management,意思为“⽣产制造过程⼯艺信息的管理”。

Supply Chain 供应链 / Material Control 物料控制APS Advanced Planning Scheduling 先进规划与排期ATO Assembly To Order 装配式⽣产COM Customer Order Management 客户订单管理CRP Capacity Requirement Planning 产量需求计划EMS Equipment Management System / Electronic Management System 设备管理系统 / 电⼦管理系统ERP Enterprise Resource Planning 企业资源规划I/T Inventory Turn 存货周转率JIT Just In Time 刚好及时 - 实施零库存管理MBP Master Build Plan ⼤⽇程计划-主要的⽣产排期MES Management Execution System 管理执⾏系统MFL Material Follow-up List 物料跟进清单MMS Material Management System 物料管理系统MPS Master Production Scheduling ⼤⽇程计划-主要的⽣产排期MRP Material Requirement Planning 物料需求计划MS Master Scheduling ⼤⽇程计划-主要的⽣产排期MTO Make To Order 订单式⽣产MTS Make To Stock 计划式⽣产OHI On Hand Inventory 在⼿库存量PSS Production Scheduling System ⽣产排期系统SML Shortage Material List 缺料物料单VMI Vendor Managed Inventory 供应商管理的库存货UML Urgent Material List 急需物料单Production ⽣产/ Store 货仓CS Customer Sample 客户样品EOL End-of-Life 停⽌⽣产的产品EPP Engineering Pre-production 量产前的⼯程样品试做ES Engineering Sample ⼯程样品FIFO First-In-First-Out 先进先出的物料管理⽅法FG Finished Goods 制成品FGS Finished Goods Store 存放成品的货仓GS Golden Sample ⾦样板(检测使⽤的参考样板)LIFO Last-In-First-Out 后进先出的物料管理⽅法MAT'L Material 物料MP Mass Production 量产MR Material Requisition 物料申请MTC Material Transfer Chit 物料调拔单或物料移交单MTF Material Transfer Form 物料调拔单或物料移交单PP Pre-production 量产前的试做(试产)PROD Production ⽣产PS Production Sample 量产时做的样品RWK Rework 不良品返⼯SFC Shop Floor Control 制造过程现场车间管理WIP Work In Progress 正在⽣产当中的半成品或物料WS Working Sample 可操作的样品KPI Key Performance Indicator 关键绩效评估指计Engineering ⼯程 / Process ⼯序(制程)4M&1E Man, Machine, Method, Material, Environment ⼈,机器,⽅法,物料,环境- 可能导致或造成问题的根本原因AI Automatic Insertion ⾃动插机ASSY Assembly 制品装配ATE Automatic Test Equipment ⾃动测试设备BL Baseline 参照点BM Benchmark 参照点BOM Bill of Material ⽣产产品所⽤的物料清单C&ED/CAED Cause and Effect Diagram 原因和效果图CA Corrective Action 解决问题所采取的措施CAD Computer-aided Design 电脑辅助设计.⽤于制图和设计3维物体的软件CCB Change Control Board 对⽂件的要求进⾏评审,批准,和更改的⼩组CI Continuous Improvement 依照短期和长期改善的重要性来做持续改善COB Chip on Board 邦定-线焊芯⽚到PCB板的装配⽅法.CT Cycle Time 完成任务所须的时间DFM Design for Manufacturability 产品的设计对装配的适合性DFMEA Design Failure Mode and Effect Analysis 设计失效模式与后果分析--在设计阶段预测问题的发⽣的可能性并且对之采取措施DFSS Design for Six Sigma 六西格玛(6-Sigma)设计 -- 设计阶段预测问题的发⽣的可能性并且对之采取措施并提⾼设计对装配的适合性DFT Design for Test 产品的设计对测试的适合性DOE Design of Experiment 实验设计-- ⽤于证明某种情况是真实的DPPM Defective Part Per Million 根据⼀百万件所⽣产的产品来计算不良品的标准DV Design Verification / Design Validation 设计确认ECN Engineering Change Notice 客户要求的⼯程更改或内部所发出的⼯程更改⽂件ECO Engineering Change Order 客户要求的⼯程更改ESD Electrostatic Discharge 静电发放-由两种不导电的物品⼀起摩擦⽽产⽣的静电可以破坏ICs和电⼦设备FI Final Inspection 在⽣产线上或操作中由⽣产操作员对产品作最后检查F/T Functional Test 测试产品的功能是否与所设计的⼀样FA First Article / Failure Analysis ⾸件产品或⾸件样板/ 产品不良分析FCT Functional Test 功能测试-检查产品的功能是否与所设计的⼀样FFF Fit Form Function 符合产品的装配,形状和外观及功能要求FFT Final Functional Test 包装之前,在⽣产线上最后的功能测试FMEA Failure Mode and Effect Analysis 失效模式与后果分析-- 预测问题的发⽣可能性并且对之采取措施FPY First Pass Yield ⾸次检查合格率FTY First Test Yield ⾸次测试合格率FW Firmware 韧体(软件硬化)-控制产品功能的软件HL Handload 在波峰焊接之前,将PTH元件⽤⼿贴装到PCB上,和⼿插机相同I/O Input / Output 输⼊ / 输出iBOM Indented Bill of Material 内部发出的BOM(依照客户的BOM)ICT In-circuit Test 线路测试-- ⽤电⽓和电⼦测试来检查PCBA短路,开路,少件,多件和错件等等不良IFF Information Feedback Form 情报联络书-反馈信息所使⽤的⼀种表格IR Infra-red 红外线KPIV Key Process Input Variable 主要制程输⼊可变因素-在加⼯过程中,所有输⼊的参数/元素,将影响制成品的质量的可变因素KPOV Key Process Output Variable 主要制程输出可变因素-在加⼯过程中,所有输出的结果,所呈现的产品品质特征。

prepare_model_for_training

prepare_model_for_training

prepare_model_for_training 是一个通用的方法名称,它可能出现在不同的上下文和库中。

这个名称通常表示该方法用于准备模型以进行训练。

具体来说,prepare_model_for_training 可能会执行以下操作:

1.数据预处理:对输入数据进行必要的转换或标准化,使其适合模

型的输入。

2.模型参数初始化:为模型中的权重和偏差设置初始值。

3.模型结构定义:确保模型的结构已正确定义并可以用于训练。

4.编译模型:为训练设置优化器、损失函数等。

5.设置训练循环:设置训练过程中所需的循环,如训练循环、验证

循环等。

6.设备分配:决定模型应该在哪里运行,例如CPU、GPU或其他类

型的计算设备。

7.其他设置:其他与训练相关的设置,如学习率、批处理大小等。

如果你在特定的库或框架中看到了这个方法,那么为了更具体地了解它做什么,你应该查看该库或框架的文档或源代码。

基于MCGS组态

摘要组态控制技术属于一种计算机控制技术,它是利用计算机监控某种设备使其按照控制要求工作。

本次设计软件主要使用通用版MCGS组态软件,硬件主要使用天津源锋科技的模块化生产线(简称MPS训练装置)的平面仓储系统。

其中MCGS软件通过对现场平面仓储系统数据的采集处理,以动画显示、报警处理、流程控制等功能在PC机上开发出友好人机界面。

仓储系统是通过网络读取分拣系统的工作信号以及存储的数据值,由系统设定将分拣系统送来的不同颜色芯质的料块,送至指定的料库中。

本次设计就是使用MCGS软件系统和平面仓储硬件系统实现MCGS的仓储运料小车的运行和料块的入库数量监控,能在上位机组态运行环境中显示。

关键词: MCGS组态平面仓储系统上位机组态运行环境Abstract:The caption Configuration control technology belongs to a kind of computer control technology, it is the use of the computer monitoring and a device to make it work in accordance with the control requirements. This design software mainly use the generic version of the MCGS configuration software, the hardware mainly use tianjing fengyuan technology of modularization production line (hereinafter referred to as MPS training device) the plane of the storage system. Site storage system based on the MCGS software of data collection and processing, animation display, alarm processing, process control, and other functions in the PC to develop friendly man-machine interface. Storage system is through the network to read the sorting system signals, and the data stored value, set by the system from the sorting system core qualitative material, different color sent to the designated materials in the library.This design is to use the MCGS software MCGS system and storage hardware system the operation of the storage and delivery of the car and the number of incoming material block monitoring, can display in the upper unit state running environment.Key words:The MCGS configuration Plane warehousing system Upper unit state running environment.目录摘要 (1)1.绪论 (3)1.1本课题的目的及意义 (3)1.2运料小车国内外研究状况 (3)1.3 组态技术和MCGS组态简介 (4)1.3.1组态技术简介 (4)1.3.2 组态技术概述 (4)2 仓储运料小车精确定位工作原理及控制要 (5)2.1仓储运料小车精确定位系统控制要求 (5)3仓储运料小车定位的组态监控系统设计 (6)3.1 组态软件 (6)3.1.1组态软件的功能 (6)3.2 MCGS组态软件简介 (7)3.2.1 MCGS通用版组态软件的功能特点 (7)3.2.2 MCGS软件的整体结构 (7)3.2.3 MCGS组态软件的组成部分 (8)3.3 仓储运料小车工程及动画设计 (9)3.3.1 MCGS组建新工程 (9)3.3.2 仓储运料小车精确定位系统动画演示画面设计 (10)3.3.3数据对象的建立 (12)3.3.4 动画连接 (14)3.3.5 控制流程程序设计 (15)3.4 演示工程运行调试动态画面 (16)4 仓储运料小车PLC硬件和软件系统 (16)4.1 PLC的硬件系统 (16)4.1.1 S7-200 PLC的硬件构成和性能特点 (17)4.1.2 S7-200 CPU结构和扩展模块 (17)4.2仓储运料小车的软件系统 (20)4.2.1 STEP7-Micro/WIN32编程软件介绍 (20)4.2.2 基本功能 (20)4.3其他功能 (20)5 PLC与组态的联机调试 (22)5.1 MCGS软件与西门子PLC通过串口连接通讯的方法 (22)附录 (24)结束语 (28)谢辞 (29)参考文献 (30)1.绪论1.1本课题的目的及意义小车自动运料系统,由于其控制简单你,成本低,因此广泛应用于车站、码头、仓库,矿井等生产场所。

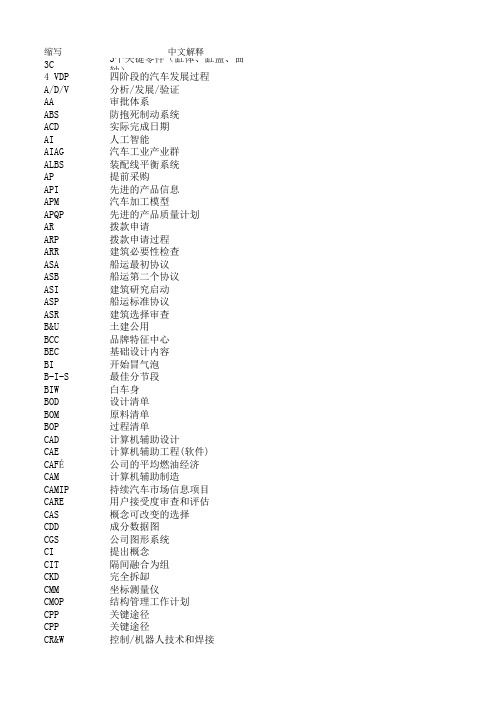

汽车开发项目常用英语缩写对照

缩写中文解释3C3个关键零件(缸体、缸盖、曲轴)4 VDP四阶段的汽车发展过程A/D/V分析/发展/验证AA审批体系ABS防抱死制动系统ACD实际完成日期AI人工智能AIAG汽车工业产业群ALBS装配线平衡系统AP提前采购API先进的产品信息APM汽车加工模型APQP先进的产品质量计划AR拨款申请ARP拨款申请过程ARR建筑必要性检查ASA船运最初协议ASB船运第二个协议ASI建筑研究启动ASP船运标准协议ASR建筑选择审查B&U土建公用BCC品牌特征中心BEC基础设计内容BI开始冒气泡B-I-S最佳分节段BIW白车身BOD设计清单BOM原料清单BOP过程清单CAD计算机辅助设计CAE计算机辅助工程(软件)CAFÉ公司的平均燃油经济CAM计算机辅助制造CAMIP持续汽车市场信息项目CARE用户接受度审查和评估CAS概念可改变的选择CDD成分数据图CGS公司图形系统CI提出概念CIT隔间融合为组CKD完全拆缷CMM坐标测量仪CMOP结构管理工作计划CPP关键途径CPP关键途径CR&W 控制/机器人技术和焊接CRIT中心新产品展示执行组CS合同签订CTS零件技术规格D/EC设计工程学会DAP设计分析过程DCAR设计中心工作申请DDP决策讨论步骤DES设计中心DFA装配设计DFM装配设计DLT设计领导技术DMA经销商市场协会DMG模具管理小组DOE试验设计DOL冲模业务排行DQV设计质量验证DRE设计发布工程师DSC决策支持中心DVM三维变化管理DVT动态汽车实验E/M进化的EAR工程行为要求ECD计划完成日期EGM工程组经理ELPO电极底漆ENG工程技术、工程学EOA停止加速EPC&L工程生产控制和后勤EPL工程零件清单ETSD对外的技术说明图EWO工程工作次序FA最终认可FE功能评估FEDR功能评估部署报告FFF自由形态制造FIN金融的FMEA失效形式及结果分析FTP文件传送协议GA总装GD&T几何尺寸及精度GM通用汽车GME通用汽车欧洲GMIO通用汽车国际运作GMIQ通用汽车初始质量GMPTG通用汽车动力组GP通用程序GSB全球战略部HVAC加热、通风及空调I/P仪表板IC初始租约ICD界面控制文件IE工业工程IEMA国际出口市场分析ILRS间接劳动报告系统IO国际业务IPC国际产品中心IPTV每千辆车的故障率IQS初始质量调查IR事故报告ISP综合计划ITP综合培训方法ITSD内部技术规范图IUVA国际统一车辆审核KCC关键控制特性KCDS关键特性标识系统KO Meeting启动会议KPC关键产品特性LLPRLOI意向书M&E机器设备MDD成熟的数据图MFD金属预制件区MFG制造过程MIC市场信息中心MIE制造综合工程师MKT营销MLBS物化劳动平衡系统MMSTS制造重要子系统技术说明书MNG制造工程MPG试验场MPI主程序索引MPL主零件列表MPS原料计划系统MRD物料需求日期MRD物料需求时间MSDSMSE制造系统工程MSS市场分割规范MTBF平均故障时间MTS生产技术规范MVSS汽车发动机安全标准NAMA北美市场分析NAO北美业务NAOC NAO货柜运输NC用数字控制NGMBP新一代基于数学的方法NOA授权书NSB北美业务部OED组织和员工发展P.O采购订单PA生产结果PAA产品行动授权PAC绩效评估委员会PACE项目评估和控制条件PAD产品装配文件PARTS零件准备跟踪系统PC问题信息PCL生产控制和支持PDC证券发展中心PDM产品资料管理PDS产品说明系统PDT产品发展小组PED产品工程部PEP产品评估程序PER人员PET项目执行小组PGM项目管理PIMREP事故方案跟踪和解决过程PLP生产启动程序PMI加工建模一体化PMM项目制造经理PMR产品制造能要求PMT产品车管理小组POMS产品指令管理小组POP采购点PPAP生产零部件批准程序PPAP生产件批准程序PPH百分之PPM百万分之PR绩效评估PR采购需求PR/R问题报告和解决PSA潜在供应商评估PSC部长职务策略委员会PTO第一次试验PUR采购PVM可设计的汽车模型PVT生产汽车发展QAP质量评估过程QBC质量体系构建关系QC质量特性QFD质量功能配置QRD质量、可靠性和耐久力QS质量体系QUA质量RC评估特许RCD必须完成日期RFQ报价请求RFQ报价要求书RONA净资产评估RPO正式产品选项RQA程序安排质量评定RT&TM严格跟踪和全程管理SDC战略决策中心SF造型冻结SIU电子求和结束SL系统规划SMBP理论同步过程SMT系统管理小组SOP生产启动,正式生产SOR要求陈述SOR要求说明书SOW工作说明SPE表面及原型工程SPO配件组织SPT专一任务小组SQC供方质量控制SQIP供应商质量改进程序SSF开始系统供应SSLT子系统领导组SSTS技术参数子系统STO二级试验SUW标准工作单位TA 技术评估TAG定时分析组TBD下决定TCS牵引控制系统TDMF文本数据管理设备TIMS试验事件管理系统TIR试验事件报告TLA 技术转让协议TMIE总的制造综合工程TOE总的物主体验TSM贸易研究方法TVDE整车外型尺寸工程师TVIE整车综合工程师TWS轮胎和车轮系统UAW班组UCL统一的标准表UDR未经核对的资料发布UPC统一零件分级VAPIR汽车发展综合评审小组VASTD汽车数据标准时间数据VCD汽车首席设计师VCE汽车总工程师VCRI确认交叉引用索引VDP汽车发展过程VDPP汽车发展生产过程VDR核实数据发布VDS汽车描述概要VDT汽车发展组VDTO汽车发展技术工作VEC汽车工程中心VIE汽车综合工程师VIS汽车信息系统VLE总装线主管,平台工程师VLM汽车创办经理VMRR汽车制造必要条件评审VOC顾客的意见VOD设计意见VSAS汽车综合、分析和仿真VSE汽车系统工程师VTS汽车技术说明书WBBA全球基准和商业分析WOT压制广泛开放WWP全球采购PC项目启动CA方案批准PA项目批准ER工程发布PPV产品和工艺验证PP预试生产P试生产EP工程样车Descriptions3 Critical Parts(Cylinder-block, Cylinder-head, Crankshaft) Four Phase Vehicle Development ProcessAnalysis/Development/ValidationApprove ArchitectureAnti-lock Braking SystemActual Completion DateArtificial IntelligenceAutomotive Industry Action GroupAssembly Line Balance SystemAdvanced PurchasingAdvanced Product InformationAutomotive Process ModelAdvanced Product Quality PlanningAppropriation RequestAppropriation Request ProcessArchitectural Requirements ReviewAgreement to Ship AlphaAgreement to Ship BetaArchitecture Studies InitiationAgreement to Ship PrototypeArchitecture Selection ReviewBuilding & UtilityBrand Character CenterBase Engineered ContentBubble Up InitiationBest-In-SegmentBody In WhiteBill of DesignBill of MaterialBill of ProcessComputer-Aided DesignComputer-Aided EngineeringCorporate Average Fuel EconomyComputer-Aided ManufacturingContinuous Automotive Marketing Information Program Customer Acceptance Review and EvaluationConcept Alternative SelectionComponent Datum DrawingsCorporate Graphic SystemConcept InitiationCompartment Integration TeamComplete KnockdownCoordinate Measuring MachinesConfiguration Management Operating PlanCorporate Product PorefolioCritical Path PlanControls/Robotics & WeldingCenter Rollout Implementation Team Contract SigningComponent Technical SpecificationDesign and Engineering CouncilDesign Analysis ProcessDesign Center Action RequestDecision Dialog ProcessDesign CenterDesign for AssemblyDesign For ManufacturabilityDesign leader TechnicalDealer Market AssociationDie Management GroupDesign Of ExperimentsDie Operation Line-UpDesign Quality VerificationDesign Release EngineerDecision Support CenterDimensional Variation ManagementDynamic Vehicle TestEvolutionary/MajorEngineering Action RequestEstimated Completion DateEngineering Group ManagerElectrode position PrimerEngineeringEnd of AccelerationEngineering Production Cntrol &Logistics Engineering Parts ListExterior Technical Specification Drawing Engineering Work OrderFinal ApprovalFunctional EvaluationFunctional Evaluation Disposition Report Free Form FabricationFinancialFailure Mode and Effects AnalysisFile Transfer ProtocolGeneral AssemblyGeometric Dimensioning & Tolerancing General MotorsGeneral Motors EuropeGeneral Motors International Operations General Motors Initial QualityGeneral Motors Powertrain GroupGeneral ProcedureGlobal Strategy BoardHeating, Ventilation ,and Air ConditioningInstrument PanelInitiate CharterInterface Control DocumentIndustrial EngineeringInternational Export Market AnalysisIndirect Labor Reporting SystemInternational OperationsInternational Product CenterIncidents Per Thousand VehiclesInitial Quality SurveyIncident ReportIntegrated Scheduling ProjectIntegrated Training ProcessInterior Technical Specification DrawingInternational Uniform Vehicle AuditKey Control CharacteristicsKey Characteristics Designation SystemKick-off MeetingKey product CharacteristicLing Lead P ReleaseLetter of IntentMachine & EquipmentMaster Datum DrawingsMetal Fabrication DivisionManufacturing OperationsMarketing Information CenterManufacturing Integration EngineerMarketingMaterial Labor Balance SystemManufacturing Major Subsystem Technical Specifications Manufacturing EngineeringMilford Proving GroundMaster Process IndexMaster Parts ListMaterial Planning SystemMaterial Required DateMaterial Required DateMaterial Safery Data SheetsManufacturing System EngineerMarket Segment SpecificationMean Time Between FailuresManufacturing Technical SpecificationMotor Vehicle Safety StandardsNorth American Market AnalysisNorth American OperationsNAO ContainerizationNumerically ControlledNext Generation Math-Based ProcessNotice of AuthorizationNAO Strategy BoardOrganization and Employee DevelopmentPurchasing OrderProduction AchievementProduction Action AuthorizationPerformance Assessment CommitteeProgram Assessment and Control EnvironmentProduct Assembly DocumentPart Readiness Tracking SystemProblem CommunicationProduction Control and LogisticsPortfolio Development CenterProduct Data ManagementProduct Description SystemProduct Development TeamProduction Engineering DepartmentProduct Evaluation ProgramPersonnelProgram Execution TeamProgram ManagementProject Incident Monitoring and Resolution Process Production Launch ProcessProcess Modeling IntegrationProgram Manufacturing ManagerProduct Manufacturability RequirementsProduct Management TeamProduction Order Management SystemPoint of PurchaseProduction Part Approval ProcessProduction Parts Approval ProcessProblems Per HundredProblems Per MillionPerformance ReviewPurchase RequirementProblem Reporting and ResolutionPotential Supplier AssessmentPortfolio Strategy CouncilPrimary TryoutPurchasingProgrammable Vehicle ModelProduction Vehicle DevelopmentQuality Assessment ProcessQuality Build ConcernQuality CharacteristicQuality Function DeploymentQuality, Reliability,andDurabilityQuality SystemQualityReview CharterRequired Completion DateRequest For QuotationRequirement for QuotationReturn on Net AssetsRegular Production OptionRouting Quality AssessmentRigorous Tracking and Throughout Managment Strategic Decision CenterStyling FreezeSumming It All UpSystem LayoutsSynchronous Math-Based ProcessSystems Management TeamStart of ProductionStatement of RequirementsStatement of RequirementsStatement of WorkSurface and Prototype EngineeringService Parts OperationsSingle Point TeamStatistical Quality ControlSupplier Quality Improvement ProcessStart of System FillSubsystem Leadership TeamSubsystem Technical Specification Secondary TryoutStandard Unit of WorkTechnology AssessmentTiming Analysis GroupTo Be DeterminedTraction Control SystemText Data Management FacilityTest Incident Management SystemTest Incident ReportTechnology License AgreementTotal Manufacturing Integration Engineer Total Ownership ExperienceTrade Study MethodologyTotal Vehicle Dimensional EngineerTotal Vehicle Integration EngineerTire and Wheel SystemUnited Auto WorkersUniform Criteria ListUnverified Data ReleaseUniform Parts ClassificationVehicle & Progress Integration Review TeamVehicle Assembly Standard Time DataVehicle Chief DesignerVehicle Chief EngineerValidation Cross-Reference IndexVehicle Development ProcessVehicle Development Production Process Verified Data ReleaseVehicle Description SummaryVehicle Development TeamVehicle Development Technical Operations Vehicle Engineering CenterVehicle Integration EngineerVehicle Information SystemVehicle Line ExecutiveVehicle Launch ManagerVehicle and Manufacturing Requirements Review Voice of CustomerVoice of DesignVehicle Synthesis,Analysis,and Simulation Vehicle System EngineerVehicle Technical SpecificationWorldwide Benchmarking and Business Analysis Wide Open ThrottleWorldwide PurchasingProgram CommencementConcept ApprovalPrograme ApprovalEngineering ReleaseProduct & Process ValidationPre-PilotPilot。

运行MEP介绍

20

Run MRP---参数说明 MRP---参数说明

21

Run MRP---参数说明 MRP---参数说明

Planning Mode:选择输入MRP需求型态,通常定义 3. 选择项目: Mode:选择输入 选择输入MRP需求型态 需求型态, 选择项目: 1→Reactivate planning dates MRP重新反复执行 MRP重新反复执行MRP计划的日期,以原有的BOM来执 重新反复执行MRP计划的日期 以原有的BOM来执 计划的日期, MRP并保留旧结果及增加新结果 并保留旧结果及增加新结果. 行MRP并保留旧结果及增加新结果. 2→BOM is re-exploded reMRP执行时 针对重复BOM旧有材料需求不变 MRP执行时,针对重复BOM旧有材料需求不变,而新材料 执行时, 旧有材料需求不变, 带出需求. 带出需求. 3→.Delete planning dates MRP执行时 删除旧有的计划结果, MRP执行时,删除旧有的计划结果,重新计算需求及供给 执行时, 订单. 订单.

14

Run MRP---参数说明 MRP---参数说明

15

Run MRP---参数说明 MRP---参数说明

Create purchase req:选择输入MRP产生后订单型态,通常定义 2 . req:选择输入MRP产生后订单型态 产生后订单型态, 选择项次:1→ 选择项次:1→Purchase requisitions MRP执行中有新订单建议 皆展成Purchase MRP执行中有新订单建议,皆展成Purchase requisition 执行中有新订单建议, 2→Purchase requisitions in opening period. MRP执行中有新订单建议 则依User定义 MRP执行中有新订单建议,则依User定义Open period ( 执行中有新订单建议, 定义Open 此定义在MRP参数Schedule MRP参数 Key)期间内展开 期间内展开Purchase 此定义在MRP参数Schedule Margin Key)期间内展开Purchase requisition,其他期间则展成 requisition,其他期间则展成PlanOrder. 其他期间则展成PlanOrder. 3→Planned Orders MRP执行中有新订单建议 则均展成Planned MRP执行中有新订单建议,则均展成Planned Orders. 执行中有新订单建议, 备注:Purchase requisitions与 备注:Purchase requisitions与Planned orders不同是P/R(Purchase orders不同是 不同是P/R(Purchase Requisitions)可于计算机直接转成 Requisitions)可于计算机直接转成P/O而Planned Order无法执行,需 可于计算机直接转成P/O而 Order无法执行 无法执行, 先行将planner order转成 转成P/R再将 再将P/R转成 转成P/O 先行将planner order转成P/R再将P/R转成P/O

MFT 临床应用 [兼容模式]

![MFT 临床应用 [兼容模式]](https://img.taocdn.com/s3/m/fe40230e02020740be1e9b77.png)

临床应用新一代的机器用于急性肾衰竭替代治疗和血浆分离治疗法治疗模式1. SCUF -S缓慢C连续性U超滤2. CVVH -C连续性V静脉-V静脉H血液滤过3. CVVHD -C连续性V静脉-V静脉H血液D透析4. CVVHDF -C连续性V静脉-V静脉H血液D透析F滤过5. Pre-Post-CVVH H高V容量¨C连续性V静脉V静脉H血液F滤过6. HP-H血液P灌流7. MPS -M膜式P血浆S分离CVVH(F)连续性静脉-静脉血液滤过HV-CVVH(F)高容量连续性静脉-静脉血液滤过CVVHD连续性静脉-静脉血液透析CVVHDF连续性静脉-静脉血液透析滤过SCUF ¨缓慢连续性超滤MPS ¨膜式血浆分离HP ¨血液灌流完整的治疗方案前面板的观看输液支架天平2 (12公斤)(置换液/替代液体)天平1 (12公斤)(透析液)天平4 (12公斤)(滤过液体)天平3 (12 公斤)(滤过液体)屏幕体外循环管路系统4 个坚固的天平后面板的观看标签电源开关线路电压的选择电源的连接均等电压RS 232, SUB-D, 9-pin 接口保留往后的升值使用, SUB-D, 9-pin护士呼叫接口喇叭监视器和软键盘按钮屏幕/监视器操作状况的指示开/关键盘开始/重调键盘停止键盘灭音键盘确认键盘旋转选择器和同意键盘操作状态警告/准备状态报警向右往上转向左往下转按以确认或者同意泵头透析液泵置换液泵血液泵滤过液泵4 个宽大的泵(颜色编码)加上肝素泵肝素泵一体化的加热系统透析液加热器置换液加热器2 个一体化加热系统(颜色编码)压力监测滤过液压力口(超滤)动脉压力口滤过器前压力口(跨膜压)静脉压力口4 个压力口(颜色编码)安全性漏血侦测器空气侦测器水平侦测器患者的安全装置静脉管路夹子和光学侦测器CF mark 类型治疗数据?血液流量10 -500 ml/min?置换液流量10 -160 ml/min(9600 ml/h)?透析液流量10 -70 ml/min(4200 ml/h)?血浆率10 -50 ml/min(3000 ml/h)?超滤率0 -100 ml/min(6000 ml/h)预充/冲洗/结束治疗?冲洗量0 -5000 ml?超滤量300 -2000 ml?再输液量0 -2000 ml建议最好放在后稀释模式进行机器的准备-在结束准备机器后,你会被要求改变模式=前稀释或者后稀释模式。

MPS系统操作手册

通过该套系统可以学到: z 机械机构的工作原理 z 各种传感器的使用 z 气动元件的使用和调整 z 技术技能 z 学习方法等

在实验过程中,通过这套系统还可以培训和发展学员如下能力;团队精神、 合作精神和组织能力。

课程的进行和培训形式可按下述方式进行: z 计划 z 安装 z 编程 z 调试 z 操作 z 系统维护和故障检测

5.2 控制面板 各站都可通过一控制面板来控制 PLC 的控制程序使各站按要求进行工作,一

个控制面板上有 8 个按钮开关,二个选择开关和一个急停开关。

各开关的控制功能定义为: z 带灯按钮,绿色 z 带灯按钮,黄色 z 按钮,黄色

开始 复位 特殊

11

z 两位旋钮,黑色 z 两位旋钮,黑色 z 按钮,红色 z 带灯按钮,红色 z 急停按钮,红色

别当心!

机械系统 z 所有部件的紧定螺钉应拧紧。 z 不要在系统运行时人为的干涉正常工作。

5

三、 系统结构

该系统的各站是安装在带槽的铝平板上(700mm×35线。

3.1 系统组成 上海英集斯公司提供的 MPS 系统从三站到九站型不等,具体系统组成以各

下面为 PLC I/O 控制的控制框图:

PLC

PLC

PLC

PLC

PLC

PLC

PLC

ST1

ST2

ST3

ST4

ST5

ST6

ST7

5.1 PLC 接口 在各站与 PLC 之间是由一个标准电缆进行连接的,通过这个电缆可连接 8 个

传感器信号和 8 个输出控制信号。通过该电缆各站的传感器和输出控制器可得到 24V 电压。(包括 24V 接地线)

PLC 主机:三菱 FX2N 系列、西门子 S7 系列 扩展模块:485、PPI、MPI、Profibus 网络 组成模块:旋转平台、模拟钻孔模块、模拟检测

SAP专业培训教材_training_20040212

资讯有限公司

资讯有限公司

1 XXXXXCRM项目系统运作简介

2

SAP系统简 介

3 SAP系统基本操作

资讯有限公司

什么是SAP?

System, Application, Products in Data Process 数据处理中的系统(System),应用

(Application)和产品(Product)

资讯有限公司

人力资源

财务控制

成本控制

销售

- 报价 与询价

可用 销售订单 数检查

出货

开发票

应收款

生产

销售 作业规划

MPS

MRP 计划订单 生产订单 现场控制

采购

采购需求 选择厂商 采购订单 收 料 发票确认 应付款

后勤系统

销售 ,生产,采购, 仓库.

资讯有限公司

采购 收货

销售预测

发货 生产

销售及运作计划 销售

应付帐款

总帐

入库 应收帐款

发运

资讯有限公司

1 XXXXXCRM项目系统运作简介 2 SAP系统简介

3 SAP系统基本操 作

SAP系统基本操 作

资讯有限公司

SAP系统客户端软件配置说明 登录SAP系统及基础菜单介绍 实例:通过事务代码激活事务-创建销售订单

资讯有限公司

SAP系统客户端软件配置说明

资讯有限公司

实例:通过事务代码激活事务-创建销售订单

第一步

然后点击“确认” 图标,进入事务 “创建销售订单”。

首先在命令框 中输入事务代 码“VA01”。

最终结果

资讯有限公司

资讯有限公司

预祝数据同步工作圆满成功!

管理目标

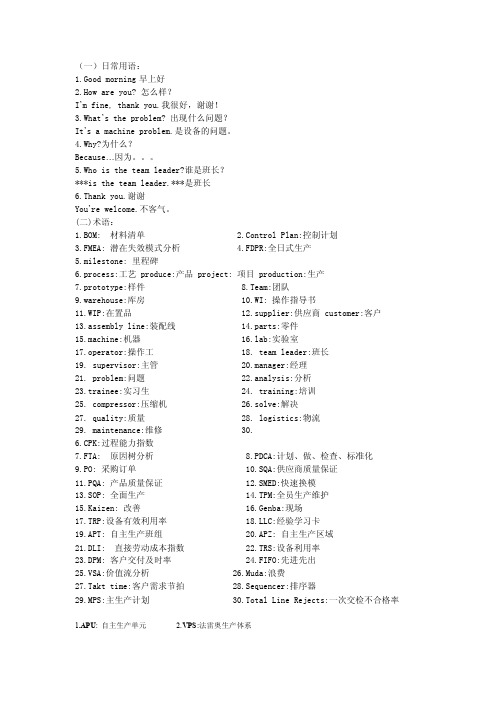

生产相关英语术语

(一)日常用语:1.Good morning早上好2.How are you? 怎么样?I’m fine, thank you.我很好,谢谢!3.What’s the problem? 出现什么问题?It’s a machine problem.是设备的问题。

4.Why?为什么?Because…因为。

5.Who is the team leader?谁是班长?***is the team leader.***是班长6.Thank you.谢谢You’re welcome.不客气。

(二)术语:1.BOM: 材料清单2.Control Plan:控制计划3.FMEA: 潜在失效模式分析4.FDPR:全日式生产estone: 里程碑6.process:工艺 produce:产品 project: 项目 production:生产7.prototype:样件 8.Team:团队9.warehouse:库房 10.WI: 操作指导书11.WIP:在置品 12.supplier:供应商 customer:客户13.assembly line:装配线 14.parts:零件15.machine:机器 b:实验室17.operator:操作工 18. team leader:班长19. supervisor:主管 20.manager:经理21. problem:问题 22.analysis:分析23.trainee:实习生 24. training:培训25. compressor:压缩机 26.solve:解决27. quality:质量 28. logistics:物流29. maintenance:维修 30.6.CPK:过程能力指数7.FTA: 原因树分析 8.PDCA:计划、做、检查、标准化9.PO: 采购订单 10.SQA:供应商质量保证11.PQA: 产品质量保证 12.SMED:快速换模13.SOP: 全面生产 14.TPM:全员生产维护15.Kaizen: 改善 16.Genba:现场17.TRP:设备有效利用率 18.LLC:经验学习卡19.APT: 自主生产班组 20.APZ: 自主生产区域21.DLI: 直接劳动成本指数 22.TRS:设备利用率23.DPM: 客户交付及时率 24.FIFO:先进先出25.VSA:价值流分析 26.Muda:浪费27.Takt time:客户需求节拍 28.Sequencer:排序器29.MPS:主生产计划 30.Total Line Rejects:一次交检不合格率1.APU: 自主生产单元 2.VPS:法雷奥生产体系3.QRQC:快速反应质量控制4.Line QRQC:生产线QRQC5.APU QRQC: APU QRQC6.Plant QRQC: 工厂QRQC8.Genb a:现场9.三现主义:现场,现实,现物10.PDCA: 计划,做,检查,标准化11.FTA:原因树分析12.5Why:5个为什么13.5W2H: what是什么问题?why为什么是个问题?who谁发现的?where在哪儿发现的?how怎么发现的?how many有多少个好件和坏件?14.5轴心:全面质量,供应商一体化,全员参与,不断的技术创新,生产体系15.LLC:经验学习卡16.5S:整理,整顿,清洁,清扫和修养17.TPM:全员生产维护18.TRP:设备有效利用率19.MPS:主生产计划20.Takt Time:客户需求节拍21.FIFO:先进先出通道22.V SA:价值流分析23.排序器:一张管理看板,用于均衡生产订单(平衡和混合)和通过使用看板卡来传递正确的节拍(Takt time 客户需求节拍))给生产。

七彩虹 主板 说明书

CMOS 清除: JBAT ···················································12 键盘开机跳线选择:JKB ···········································13 2-4 连接器和引脚连接头 ··············································13 2-4-1 连接器 ·························································13 电源连接器(24 引脚) : ATXPWR··································13 ATX 12V 电源连接器(4 引脚) : PWR12V ························14 PS/2 鼠标和 PS/2 键盘连接器: PS2 ······························15 USB 端口连接器: R_USB1 ·········································15 LAN 端口连接器: USB_LAN1 ······································15 音频输入、输出、麦克风、环绕输出、中置低音炮输出、侧边 环绕输出:AUDIO1 ·················································16 2-4-2 引脚连接头 ···················································20 第三章驱动程序安装说明 ·············································28 第四章 BIOS 设置 ······················································30 4-1 进入 BIOS 主界面··················································31 4-2 BIOS 主界面························································34 4-3 标准 COMS 设定(Standard CMOS Features) ··················35 Date(日期) ························································35 Time(时间) ·······················································36 IDE Channel 0/1/2 Master/Slave (IDE 第 1/2/3 主/从通道) ·········································································36 Drive A/Drive B (软盘类型的设置) ·······························36

商务英语必备的缩写

MDM;Mdme. = Madame

MDPE = Medium-density polyethylene

mdse.;MDSE= merchandise

MED.;M = medium

Medit = MediteraneanSea

Memo.;memo = memorandum

lt. = light

L.T. = LOCAL TIME

L.T.;L/T;Lt.; l.t. = long ton

LT; L.T.; L/T = letter telegram

LT;L/T= LINER TERMS

LTCLeast Total Cost

LTD;Ltd. = Ld. = limited

mo.;mos.= month(s)

MOQ= minimum order quantuty

M/P = months after payment

M.P. =①Member of Parliament

②military police

M.pack = missing package

MPF = Melamine/phenol-formaldehyde

M/L Cause; m/l clause = more or less clause

Mlle. = Mlledemoiselle

MOLOO = MORE OR LESS AT OWNERS OPTION

MOLSO = MORE OR LESS AT SELLERS OPTION

M.M. = merchant marine

M/a;MA= my account

MA = Maleio Anhydride

MPS自动生产线实训设备概述

MPS系统中每个单元都具有最基本的功能,学生可在这些基 本功能的基础上进行流程编排设计。

图1-2为上料检测单元。

上一页 下一页 返回

1.2 MPS教学系统简介

功能简介:完成整个系统的上料工作,将工件输出,判断出 其颜色,并将其信息发给后一站。此站可配合触摸屏或组态 控制作为整个系统的主站。

PLC主机:西门子S7系列。 扩展模块:PPI、MPI、Profibus网络。 组成模块:回转料斗、提升装置、光电识别组件。 图1-3为供料单元。 功能简介:为加工过程逐一提供加工工件。由双作用气缸从

PLC主机:西门子S7系列。 扩展模块:PPI、MPI、Profibus网络。 组成模块:直线转旋转运动模块、气动夹爪装置。 图1-9为操作手单元。 功能简介:该单元由不同的气动执行部件组成,通过摆动、

伸缩、气动抓取等动作,将前一单元上的工件传入下一执行 单元的输入工位。 PLC主机:西门子S7系列。 扩展模块:PPI、MPI、Profibus网络。 组成模块:伸出及提升模块、旋转模块、气动夹爪组件。 图1-10为立体存储单元。

(4)柔性化使得机电一体化产品能够灵活地满足各种要求, 适应各种环境。

(5)采用微处理器控制的系统,易于增加或改变功能,而无 须增加硬件成本。

(6)控制功能采用电力电子技术、微电子技术、计算机控制 技术来实现,因此,对用户来说,机电一体化系统的内部运 行机制是隐蔽的。

统筹培训教材

Industrial Eng & Cont Improv Mgr

Die Casting BU Manager

Plastics BU Manager

Punch Press BU Manager

Garment Care BU Manager

Food Preparation BU Manager

Toaster Ovens BU Manager

TQM

TQM

TQM

TQM

TQM

9

LPS (Lean Production System)精簡生產系統

LPS

有系統地消除浪 費 持續改善 短周期製造 縮短周期

全員參與 授權

排期實現

LPS LPS LPS

成本

LPS LPS LPS

品質

LPS

LPS

10

CHANGE IS A CHALLENGE變更是一項挑戰

We all know that it might be difficult to change, because old habits and beliefs could hold us back, but... 我們都知道變更是痛苦的,

因為舊習慣和信仰令人們躊躇,但是....

This IS the time to realize that there’s always a better way of doing things.現在是領悟到每一件事永遠都有

Manufacturing Enginneer

Manufacturing Enginneer

Manufacturing Enginneer

Manufacturing Enginneer

mps基本数量概念,计算过程及实例

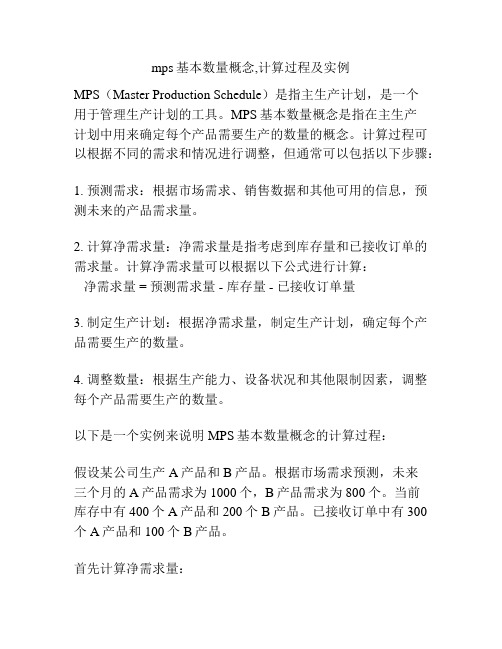

mps基本数量概念,计算过程及实例MPS(Master Production Schedule)是指主生产计划,是一个用于管理生产计划的工具。

MPS基本数量概念是指在主生产计划中用来确定每个产品需要生产的数量的概念。

计算过程可以根据不同的需求和情况进行调整,但通常可以包括以下步骤:1. 预测需求:根据市场需求、销售数据和其他可用的信息,预测未来的产品需求量。

2. 计算净需求量:净需求量是指考虑到库存量和已接收订单的需求量。

计算净需求量可以根据以下公式进行计算:净需求量 = 预测需求量 - 库存量 - 已接收订单量3. 制定生产计划:根据净需求量,制定生产计划,确定每个产品需要生产的数量。

4. 调整数量:根据生产能力、设备状况和其他限制因素,调整每个产品需要生产的数量。

以下是一个实例来说明MPS基本数量概念的计算过程:假设某公司生产A产品和B产品。

根据市场需求预测,未来三个月的A产品需求为1000个,B产品需求为800个。

当前库存中有400个A产品和200个B产品。

已接收订单中有300个A产品和100个B产品。

首先计算净需求量:净需求量(A产品) = 预测需求量(1000) - 库存量(400) - 已接收订单量(300) = 300净需求量(B产品) = 预测需求量(800) - 库存量(200) - 已接收订单量(100) = 500然后根据生产能力和其他限制因素,调整每个产品需要生产的数量。

假设生产能力为500个A产品和400个B产品,那么每个产品需要生产的数量可以调整为:A产品需要生产的数量 = min(净需求量(A产品), 生产能力(A 产品)) = min(300, 500) = 300B产品需要生产的数量 = min(净需求量(B产品), 生产能力(B产品)) = min(500, 400) = 400最终的主生产计划是生产300个A产品和400个B产品。

模块化生产加工单元实训

设备故障诊断与维修综合实训项目技术总结目录第一章、任务描述 (3)1. 意义 (3)2. 任务 (4)3. 实施 (5)第二章调研 (5)1. 国内外概况 (5)2. 调研结论 (6)3. 技术参数 (7)第三章、方案设计 (8)1、机械结构方案 (8)2、气动方案 (9)3.2.1 传感器的简介以及分类 (9)3.2.2传感器工作原理及应用 (10)3.2.3 气动部件的选用 (14)3.2.4气动部件的简要分析 (17)3、控制设计 (17)第四章、技术设计 (18)1、气动元件选型 (18)2、电气元件选型 (21)3、重要部件描述 (23)第五章、硬件设计 (24)1、I/O地址表 (24)2、电源 (25)第六章、软件设计 (26)1、顺序功能图 (26)2、PLC程序图................................................................................................. 错误!未定义书签。

第七章、调试 (46)1、测试设计 (46)2、过程 (46)3、故障 (46)第八章、体会 (47)1、存在的问题 (47)2、致谢 (48)第一章、任务描述1.意义模块化生产培训系统(MPS,Modular Production training System)是一种模拟自动化生产加工单元。

它可以大量代替单调往复或高精度的工作,用以满足前沿产品和自动化设备更新的需要。

基于MPS 装置即模块化加工系统,其典型应用就是物料分拣过程,所涉及的内容包括传感器技术,自动控制原理,气动和电气控制,电气安装和机械安装以及PLC人机界面。

一个适合的物料分拣系统可以减轻工人的劳动强度,提高分拣的质量,提高劳动生产率。

通过MPS控制系统的研究与开发,进一步熟悉电子、机械、气动、传感器和PLC等方面的知识,达到了知识巩固与提高的目的,有增强了学生的动手能力。

oqc工作总结范文

做出处置,并报备主管(!oqc reject/hold news);上下沟通:及时向上反映问题,向下转达

指示;

五、问题跟踪----跟踪oqc不良或问题的解决进程、结果;跟踪oqc文件、concession note、

是需要明白一点。最要紧的仍是能够起到把关的作用,发觉制程中不能发觉的不良(尤其是

靠得住性),把关的能力与范围要严于制程查验或操纵手腕(因为这是最后一到工序下一工序直

接面对客户)

oqc班/组长(oqc leader)

oqc小组长(oqc assistant leader/sub-leader)

一、安排----依照当班的生产打算,安排/和谐查验员的查验楼层和工作;按生产需求安

九、学习----及时了解/学习/把握新的品质查验技术、品质要求;

10、指导----指导查验员完成查验工作,解答查验员工作中提出的问题;

1一、培训----负责组织、安排、实施查验员的培训,并记录、跟踪培训结果;

1二、日常治理----日常行政治理、现场治理:确保上下信息畅通;调动查验员的工作积

极性;

13、交接----未完成的工作,工作中显现的新情形、工程师交待的注意事项,正在跟踪

ecn、工厂变更(方案)、质量标准组织生产查验。指导现场作业人员依照sop、质量、作业标

准进行操作。制止纠正一切不依照sop作业行为。对qa查验和进料查验iqc的品质质量进行

监督检查。参加产线工程pe的质量核定,做到验收前自检不合格的项目给予相关部门检讨后

给予放行。

,max70 rma返修机械,客户退的不良返厂机械返修为新品,在这11月份里面真

品质专用名词

品质专用名词企业常用缩写ABC:作业制成本制度(Activity -Based Costing)ABB:实施作业制预算制度(Activity –Based Budgeting)ABM:作业制成本治理(Activity-Base Management)ANSI:美国标准协会(America national standard institution) AQL:品质允收水准(Acceptable quality level)APS:先进规划与排程系统(Advanced Planning and Scheduling) ASP:应用程式服务供应商(Application Service Provide)ATP:可承诺量(Available TO Promise)A VL:认可的供应商清单(Approved Vendor List)BOM:物料清单(Bill Of Material)BSI:英国标准协会(British standard institution)BPR:企业流程再造(Business Process Reengineering)BSC:平稳记分卡打算生产(Balanced Score Card)BTF:打算生产(Build To Forecast)BTO:订单生产(Build To Order)CPM:每一百万个使用者会有几次埋怨。

(Complaint per Million) CPM:客户关系治理(Customer Relationship Management) CAR:纠正措施要求单(corrective action record )CL:中心线(center line)CPK :工程能力指数/有偏值(Capability Indices/Bias)CRP:产能需求规划(Capacity Requirements Planning)CTO:客制化生产(Configuration To Order)DBR:限制区导式排程法(Drum-Buffer-Rope)DMT:成熟度验证(Design Maturing Testing)DVT:设计验证(Design Verification Testing)DRP:运销资源打算(Distribution Resource Planning)DSS:决策支援系统(Decision Support System)DE:设计工程(Design Engineering)EC:设计更变(Engineer Change)EC:电子商务(Electronic Commerce)ECRN:原件规格更换通知(Engineer Change Request Notice)EDI:电子资料交换(Electronic Date Interchange)EIS:主管决策系统(Executive Information System)ECN:工程更换通知(Engineering Change Note)EMS:环境治理系统(Environment Management System)EMC:电子相容(Electric Magnetic Capability)EOQ:差不多经济订购量(Economic Order Quantity)ERP:企业资源规划(Enterprise Resource Planning)FAE:应用工程师(Field Application Engineer)FCST:预估(Forecast)FMS:弹性制造系统(Flexible Manufacture System)FQA:最终品质保证(Final Quality Control)FQC:成品品质管制(Finish Or Final Quality Control)最终品质操纵GB:国家标准guojia biaozhunIPQC:制程品质管制(操纵)(In-Process Quality Control)IPQA:制程品质保证(Inprocess Quality Assurance)IQC:进料品质管制(Incoming Quality Control)IQA:来料品质保证(Incoming Quality Assurance)IS:国际标准(International Standard)ISO:国际标准组织(International Standard Organization)IE:工业工程(Industry Engineering)ISAR:首批样品认可(Initial Sample Approval Request)JIT:即时治理(必须时刻)(Just In Time)JIS:日本工业标准Japan Industry StandardKM:知识治理(Knowledge Management)KFQ:韩国质量财团Korean foundation for qualityL4L:逐批订购法(Lot-For-Lot)LCL:下操纵线(Low Control Line)LTC:最小总成本法(Least Total Cost)LUC:最小单位成本(Least Unit Cost)MES:制造执行系统(Manufacturing Execution System) MO:制令(Manufacture Order)MRBM:反纳物料清单(Aterial return Bill)MPS:主生产排程(Master Production Schedule)MRO:请修单(Maintenance Repair Operation)MRP:物料需求规划(Material Requirement Planning) MRPII:制造资源打算(Manufacturing Resource Planning) NFCF;更换预估量的通知(Notice For Changing Forecast) OEM:托付代工(Original Equipment Manufacture) ODM:托付设计与制造(Original Design & Manufacture) OJT:岗位培训(on job for training)OLAP:线上分析处理(On-Line Analytical Processing) OLTP:线上交易处理(On-Line Transaction Processing) OPT:最佳生产技术(Optimized Production Technology) OQC:出货品制管制(outgoing quality control)OQA:出货品质保证(outgoing quality assurance) PDCA:PDCA治理循环(Plan-Do-Check-Action)PDM:产品资料系统(Product Data Management)P/L:物料清单(part list)P/N:部品号(part number)P/O:采购订单(purchase order)PE:生产工程(production engineering)PMC:生产物料操纵(production material control)P.P:试验产品(pilot production)P.S:实验样品(pilot sample)PPM:百万分率(part per million)PERT:计书评核术(Program Evaluation And Review Technique) PO:订单(Purchase Order)POH:专门订单需求Special Order Request)PR:采购申请(purchase request)QA:品质保证(Quality Assurance)QC:品质官制Quality Control)QCC:品管圈(Quality Control Circle)QE:品质工程(Quality Engineering)QMS:质量治理系统(quality management system)QS:质量体系(quality system)QSA:质量体系评定(quality system assess)QST:质量体系小组(quality system team)RCCP:粗略产能规划(Rough Cut Capacity)RMA:退货验收(Returned Material Approval)ROP:再订购点(Re-Order Point)SCM:供应连治理(Supply Chain Management)SFC:现场操纵(shop floor control)SL:规格下限(specification low)SPC:统计过程操纵9statistical process control)STD:标准(standard)SU:规格上限(specification)SIS:策略咨询系统(Strategic Information System)SO:订单(Sales Order )SOR:专门订单要求(Special Process Control)SPC:统计制程管制(Statistic Process Control)TOC:限制理喻(Theory Of Constraints)TPM:全面品质治理(Total Production Management)TQC:全面品质管制(Total Quality Control)TQM:全面品质治理(Total Quality Management )UCL:上操纵线(up control)V A:价值分析(value analysis)VE:价值工程(value engineering)WIP:在制品(Work In Process)短语讲明:1、批准的材料(APPROVED MATERIAL)是指符合工业标准的规范(如SAE、ASTM、DIN、ISO)或者顾客规范的有关材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Final assembly

Distribution Std products Make to stock

Assemble to order Make to order Procure and produce to order Engineer to order

Adapted Products Configured Products / Equipments Projects

SPS-0115EN indAC

MPS training part1

6

6

Why are forecasts needed ?

Price Waterhouse benchmark

Increase customer satisfaction Reduce stock-outs More efficient production scheduling Lower safety stocks Reducing product obsolescence cost Optimising operation staffing Better management of shipping Improving pricing / promotions results Negotiating superior terms with suppliers 96% 95% 89% 83% 79% 75% 70% 61% 42%

The Master Production Schedule is the process dedicated to preparing the plant supply chain to cover future requirements, by evaluating the ability to meet future demand and optimize resources.

Master Production Schedule (MPS)

Training Module (Part 1) Common to all plants

SPS-0115EN indAC

MPS training part1

1

1

Learning Objectives

Build awareness and ownership of the master production schedule process at the manufacturing plant management level. Develop operations planning competency for pre-engineered, adapted and equipments products

Have end products available to deliver

SPS-0115EN indAC

MPS training part1

9

9

Why are forecasts needed ?

# units sold

Sales volumes change throughout the PLC

4

4

I - Why are forecast needed?

Our ability to deliver on time and efficiently to customer demand is a major factor to be a top performing company in a highly competitive environment. Delivering on time requires us to - master our Process Lead Time - assess the reliability of our manufacturing and distribution processes to deliver future demand.

Part 2

Participants:

Manufacturing Supply chain

SPS-0115EN indAC

MPS training part1

3

3

Part 1 - I - Why?

I - Why are forecast needed?

SPS-0115EN indAC

MPS training part1

Introduction

Growth

Maturity

Phase out

time

Forecast complexity Sales volume CSF main concerns

High

Low - Stock in DCs and resellers - Forecast flow synchronisation

• to reduce the costs • to increase the customer satisfaction.

Break the established belief

SPS-0115EN indAC

MPS training part1

8

8

Why are forecasts needed ?

Source : The State of Operational Forecasting : A Benchmark Survey, Price Waterhouse

Extracted from CSF training

SPS-0115EN indAC

MPS training part1

7

7

Why are forecasts needed ?

Deliver (now and tomorrow) Customer on Time Master Process Lead Time Managing (current and future) Capacity Requirement

SPS-0115EN indAC

MPS training part1

Part 1

Participants: Plant Manager

Management Team

Manufacturing Supply chain

III. What are the rules of the Master Production Schedule ?

IV. How to set up and run the process ?

The most difficult forecast difficulty is to define the changes of trends and the break even points for each phase. The shortest is the product life cycle, the most difficult is the forecast. Where the changes in slope are most significant, the forecast is the most important and the most difficult

High

Growth - Product availability - Service and support

Low or Medium

Stable or slight increaficiency and costs cutting

- Product availability - Inventory level - Obsolescence

Implementing a Master Production Schedule process, under the responsibility of the plant manager, is the logical follow-up of these principles:

- Detect the need for resources adjustment, in time to make the adjustment Resources adjustment covers manpower capacity, inventory, design, .. - Prepare the upstream flows for on time replenishment of the production processes based on the forecast.

Explain the Master Production Schedule process and the 3 sub-processes: Operations Planning – Dependent Demand Generation – Supplier forecast.

The MPS mastering is assessed as criteria 8a during SPS assessment. This icon 8A will represent links between the training and the assessment It is the responsibility of the trainer to conduct a fit/gap analysis at the end of the training and build an action plan to improve the current process if needed.

5

5

I - Why are forecast needed? The link with the Industrial Policy

The Schneider Industrial Policy fix the major principles of the global supply chain management : • Sales volume is not limited by internal or external industrial capacity • Production is managed according to the real customer demand, in a pull mode system • Forecasting and planning know-how is developed as much as the flexibility and the reactivity of the manufacturing tools