关于1011LE-032衬套500小时台架失效的报告

某型发动机连杆小头衬套故障分析与优化设计20150814

某8V柴油机连杆小头衬套故障分析与改进设计赵志强1王根全1王延荣1 张利敏1 许春光1(1.中国北方发动机研究所(天津),天津300400)摘要:针对某8V柴油机50h台架试验中出现的衬套磨损和松动的故障,在故障分析的基础上,从改善轴承润滑、提高衬套固持力和提高连杆小头刚度三方面入手,借助经验、理论计算及有限元仿真等手段开展结构改进分析进而提出改进方案,该方案经500h台架耐久性试验考核未重现上述故障,由此验证本文改进措施的有效性。

关键词:柴油机衬套改进设计试验验证连杆是往复活塞式内燃机动力传递的重要组件,它承受周期性交变载荷,把活塞旋转往复直线运动转化为曲轴的旋转运动,并将作用在活塞上的力传递给曲轴对外输出功率[1,2]。

连杆小头衬套作为连杆组件的关键零件,它与活塞销组成一对滑动轴承副,连杆小头衬套与连杆体采取过盈的方式紧固联接、小头衬套与活塞销为间隙配合,连杆衬套的磨损和松动是连杆的主要失效形式。

本研究对象为某8V柴油机连杆小头衬套,分析并确定其故障机理,基于经验、理论公式和有限元仿真软件技术确定出改进方案,最终经试验验证,找到衬套磨损和松动的解决措施。

1 某8V柴油机连杆小头衬套故障描述某8V柴油机在初样机阶段多台样机在50h 台架试验中发生衬套磨损和松动的故障,连杆小头衬套磨损故障见图1、连杆小头衬套松动见图2。

图1连杆小头衬套磨损故障图2连杆小头衬套松动故障2 故障分析依据经验分析,连杆衬套磨损、发黑一般应从润滑角度考虑;连杆小头衬套松动、脱出应该从衬套与连杆体固持力不足角度分析,但往往两者非独立故障导致衬套故障,存在一定关联关系影响。

如连杆轴承润滑不良,衬套和活塞销摩擦表面的摩擦磨损状态会发生剧变,衬套安装固持力和摩擦力会此消彼长,过度的磨损使衬套的固持力持续下降,而摩擦力持续增加,当衬套安装固持力和工作摩擦力发生逆转时,故障现象随即出现;而衬套固持力不足,衬套会发生松动和旋转现象,使衬套进油孔和连杆体进油孔位置错位,导致轴承润滑不畅发生衬套磨损和烧蚀故障。

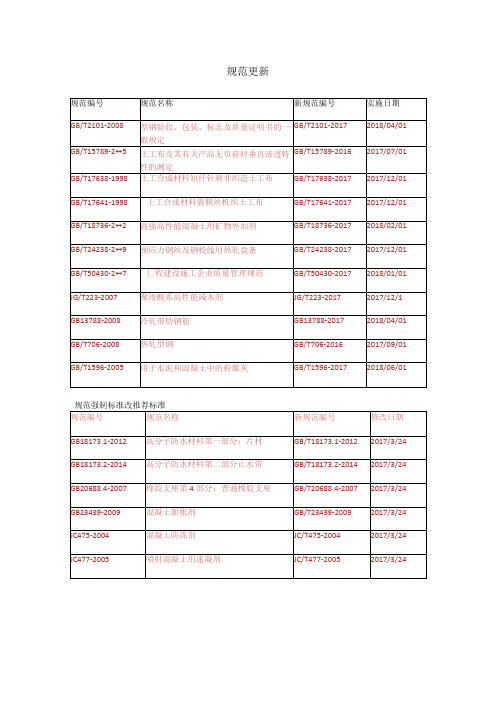

规范更新2017-11-23

2018/04/01

GB/T706-2008

热轧型钢

GB/T706-2016

2017/09/01

GB/T1596-2005

用于水泥和混凝土中的粉媒灰

GB/T1596-2017

2018/06/01

规范强制标准改推荐标准

规范编号

规范名称

新规范编号

修改日期

GB18173.1-2012

土工合成材料短纤针刺非织造土工布

GB/T17638-2017

2017/12/01

GB/T17641-1998

上工合成材料裂膜丝17/12/01

GB/T18736-2∞2

高强高性能混凝土用矿物外加剂

GB/T18736-2017

2018/02/01

GB/T24238-2∞9

混凝土膨胀剂

GB/T23439-2009

2017/3/24

JC475-2004

混凝土防冻剂

JC/T475-2004

2017/3/24

JC477-2005

喷射混凝土用速凝剂

JC/T477-2005

2017/3/24

作废规范

规范编号

规范名称

新规范编号

作废日期

JG190-2006

冷轧扭钢筋

/

2017-08-01

JT/T526-2004

路面沥青改性材料苯乙烯一丁二烯嵌段共聚物(SBS)

/

2015/01/20

JT/T527-2004

路面沥青改性材料茶乙烯一丁二烯橡胶

1502(SBR1502)

/

2015/01/20

JT/T530-2004

沥青路面坑槽冷拌修补材料SBS沥青液

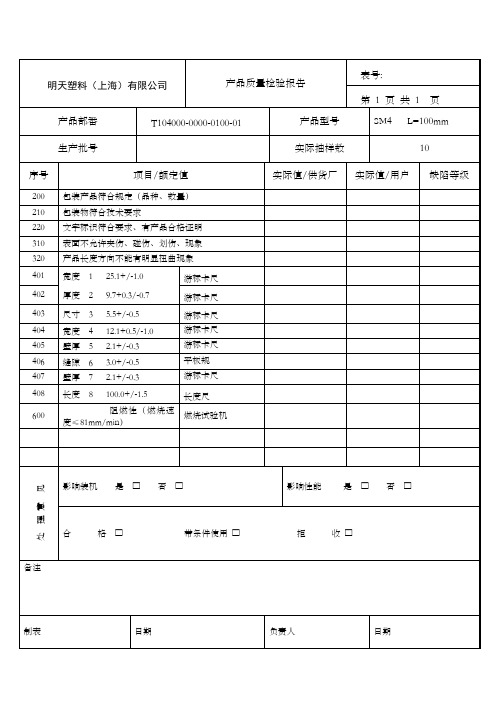

产品质量检验报告sm

产品长度方向不能有明显扭曲现象

401

宽度 1 25.1+/-1.0

游标卡尺

402

厚度 2 9.7+0.3/-0.7

游标卡尺

403

尺寸 3 5.5+/-0.5

游标卡尺

404

宽度 4 12.1+0.5/-1.0

游标卡尺

405

壁厚 5 2.1+/-0.3

游标卡尺

406

缝隙 6 3.0+/-0.5

平板规

407

壁厚 7 2.1+/-0.3

游标卡尺

408

长度 8 100.0+/-1.5

长度尺

600

阻燃性(燃烧速度≤81mm/min)

燃烧试验机

处 理 意 见

影响装机 否

影响性能 是否

合 格带条件使用拒收

备注

制表

日期

负责人

日期

明天塑料(上海)有限公司

产品质量检验报告

表号:

第 1 页 共1页

产品部番

T104000-0000-0100-01

产品型号

生产批号

实际抽样数

10

序号

项目/额定值

实际值/供货厂

实际值/用户

缺陷等级

200

包装产品符合规定(品种、数量)

210

包装物符合技术要求

220

文字标识符合要求、有产品合格证明

310

表面不允许夹伤、碰伤、划伤、现象

设备故障报告

设备故障报告

尊敬的领导:

根据公司设备管理制度的要求,我向您报告一起设备故障情况。

本报告旨在及

时反映设备故障情况,提出解决方案,保障生产运营的正常进行。

设备故障情况如下:

1. 设备名称,注塑机。

故障现象,注塑机在生产过程中出现了频繁卡料的情况,影响了生产效率。

故障原因,初步判断为注塑机喂料系统出现故障。

处理措施,已联系设备维修厂家进行维修,预计维修完成时间为两天。

2. 设备名称,涂装线。

故障现象,涂装线喷涂出现了漏涂现象,导致产品质量不达标。

故障原因,初步判断为涂装线喷涂头部分喷嘴堵塞。

处理措施,已安排技术人员对涂装线进行检修,清理堵塞的喷嘴,预计维修

完成时间为一天。

3. 设备名称,包装机。

故障现象,包装机在包装产品时出现了封口不严的情况,导致产品易受潮。

故障原因,初步判断为包装机封口部分加热温度不稳定。

处理措施,已调整包装机的加热温度,并进行了试运行,目前封口效果良好。

以上为目前发现的主要设备故障情况,我们将持续关注设备运行情况,及时发现并解决设备故障,确保生产运营的正常进行。

同时,我们也将加强设备日常维护和保养工作,提高设备的稳定性和可靠性,减少设备故障对生产的影响。

希望领导能够重视设备故障报告,支持我们做好设备维护和管理工作,共同确保生产运营的顺利进行。

谢谢!

此致。

敬礼。

液压支架检验规定

液压支架检验规定1 适用范围本规范规定了液压支架的检验方法和要求。

本规定适用于本公司维修的液压支架。

2 引用标准MT312-2000MT313-92《液压支架通用技术条件》MT97-92《液压支架千斤顶技术条件》MT313-92《液压支架立柱技术条件》MT/T587-2011《液压支架结构件制造技术条件》MT98-1984《液压支架胶管总成及中间接头组件型式试验规范》MT419-1995《液压支架用阀》3 一般要求3.1液压支架应按规定的图纸及技术文件进行组装。

3.2标准件、密封件、外购件必须有合格证方可使用,自己维修加工的组件必须有验收合格记录才可以使用。

3.3液压支架实验过程中,工作液温度应为10—55℃,工作液应用120目/寸或相当于0.125mm过滤器进行过滤,并有过滤装置。

4 检验项目液压支架的检验项目包括:a) 外观质量;b) 主要零部件技术要求;c) 操作性能;d) 密封性能;e) 液压原部件;f) 强度试验。

5 检验规则每批立柱(千斤顶)出厂前应由质检人员按上述检验项目要求进行全部检验。

6质量要求6.1 外观质量6.1.1、支架的零部件和管路系统按规定的位置安装,连接可靠,排列整齐、美观。

6.1.2、支架外表面应涂漆,漆层应均匀,无漏涂、起泡、脱皮、裂绞等缺陷。

6.1.3、焊缝应平滑整齐,不应出现烧穿裂纹、弧坑、未焊透、未融合等缺陷,主要部位不得有气孔。

6.1.4、外露镀铬层不应有起皮、脱落和起皮现象。

不应局部无镀层和暴露中间层。

不应有密集的麻点和树枝状结晶。

6.2主要零部件技术要求6.2.1结构件6.2.1.1平面结构件:(1)、顶梁、掩护梁、前梁、底座、插板等大面积结构件在平面尺寸上变形以不影响使用性能为标准,焊缝正常不能开焊。

(2)、结构件平面上出现的凹坑面积不得超过100cm2,深度不得超过20mm;(3)、结构件平面上出现的凸起面积不得超过100cm2,高度不得超过10mm;(4)、结构件平面上的凸凹点,每平方米面积内不得超过两处,整个平面上不得超过6处。

设备事故报告

设备事故报告日期,2022年10月15日。

地点,XX工厂。

报告人,XXX。

一、事故概况。

本次事故发生在XX工厂生产车间,事故设备为XX机器。

事故发生时,机器突然出现异常响声,并伴有烟雾,工人立即停机并进行紧急处理。

经初步检查,发现机器主要零部件出现故障,导致设备无法正常运转。

二、事故原因分析。

经过对事故设备的详细检查和分析,初步确定事故原因为以下几点:1. 设备长时间运转,导致部分零部件磨损严重,超出使用寿命。

2. 设备维护保养不到位,未按时更换易损零部件,加速了设备故障的发生。

3. 设备操作人员未按照操作规程进行操作,导致设备在高负荷下运转,加剧了零部件的磨损。

三、事故影响。

1. 本次设备事故导致生产车间生产计划受到严重影响,生产线停机时间较长,损失严重。

2. 由于设备故障,生产车间部分订单无法按时完成,给客户交货造成了延误,严重影响了客户满意度。

3. 设备故障导致生产车间部分员工无法正常工作,造成了人力资源的浪费。

四、事故处理及改进措施。

1. 立即对设备进行维修,更换损坏零部件,并进行全面检查,确保设备安全运行。

2. 加强对设备的定期检查和维护保养工作,制定更加严格的设备维护计划,确保设备的正常运行。

3. 对设备操作人员进行再培训,加强对操作规程的宣传和教育,提高员工对设备操作的规范性和安全意识。

4. 加强生产计划的调度和管理,合理安排生产任务,避免因设备故障造成的生产延误。

五、结语。

设备事故的发生给生产车间的生产秩序和生产计划带来了严重影响,也给企业的生产经营造成了一定损失。

通过对本次事故的分析和处理,我们将进一步加强对设备的管理和维护,确保设备的安全运行,同时加强对员工的培训和教育,提高员工的安全意识和操作规范性。

相信在全体员工的共同努力下,XX工厂的生产工作一定会更加顺利,企业的生产经营也一定会取得更加辉煌的成绩。

PFMEA&CONTROL PLAN

責任及 目標完成 日期

措施結果 采取的措施

S O D R P N

同時從包裝箱或周轉架取 多塊PCBA時板互相碰撞摩 擦導致爛料

3

每次只能取1塊

5

60

無

作業中引起 元件爛料

產生外觀不 良品,客戶 不滿意

4

IPQC抽檢作業中板掉落地 面引起元件爛料

1

無

AOI測試/目檢員目 檢/IPQC目檢/后焊 測試

5

5

35

無

IPQC爐后抽檢作業過程中 對產品的靜電防護失效

3

按"靜電防護措施管理指 后工段ICT/FCT測 引"作業 試

5

地面設置導電地板;作業 員配置防靜電工衣(帽), 120 防靜電鞋.更換ESD銅線 由防靜電椅套改為防靜電 椅子

生產工程部 生部 厂房維修部 2003/7/10

地面設置導電地板;作業 員配置防靜電工衣(帽), 防靜電鞋.更換ESD銅線 由防靜電椅套改為防靜 電椅子

8

2

5

80

第 1 頁,共 2 頁

SMD-FM-B0003

REV.2

過程 功能 要求

嚴

潛在 潛在 重 級 失效模式 失效后果 度 別

(S)

潛在 失效原因

發 生 度 (O)

現行 過程控制 (預防)

現行 過程控制 (探測)

AOI測試/目檢員目 檢/IPQC目檢/后焊 測試

探 測 度 (D)

R P N

建議措施

5

70

無

混板(不同型 號產品相混)

IPQC對 修理位 修理后 的產品 進行抽 檢,及時 混板(未修理 不良品漏修 發現修 之板混入已 理,流到下 理過程 修理之板) 工序或客戶 存在的 不良和 異常狀 況,防止 不良品 流出 產生不良品 靜電或漏電 或報廢品, 損傷元件性 引起返修或 能 退品,客戶 不滿意

真空泵500小时耐久试验报告表

零件号:24563820AA 零件名称:真空泵总成 试验台:真空泵性能试验验台Part No.:24563820AA Part Name:Pump Assy Test Bed:Performance Test Bed试验机构:ABC机械制造有限公司Testing Institution:ABC Machine Fabricate Co.,Ltd试验条件:机油压力130KPa,机油类型SM 5W-30,机油温度85~95℃。

Test Condition:oil pressure 130Kpa,oil type SM 5W-30,oil temperature 85~95℃试验要求:1、随机抽取1件真空泵做耐久性试验;2、试验前检测泵腔、阀片、刮片、弹片等相关零件的重要尺寸,并拍照记录试验前相关细节;3、真空泵在300~3000r/min之间做交变运转,每种转速(300r/min、600r/min、900r/min……3000r/min)条件下运转5分钟变换一次转速,每1小时记录1次数据,每次数据重复试验2次;4、耐久试验完成后再次检测泵腔、阀片、刮片、弹片等相关零件的重要尺寸,并拍照记录试验后相关细节;5、真空泵性能下降≤10%,不漏油,转子、驱动接头、阀片、刮片、弹片无断裂和疲劳裂痕,阀片磨损≤0.06mm,刮片高度方向磨损≤0.06mm,圆弧磨损≤0.1mm,驱动接头磨损≤0.3mm,泵腔侧面磨损≤0.15mm,泵腔底面磨损≤0.06mm。

Test requirements:1.pick up one vacuum pump randomly to do the duribility test.2.check the key dimensions of related parts,such as pump chamber,valve plate,blade and spring plate, and picture all the details before the test.3.Alternated every five minutes between clockwise and counter-clockwise rotating at one setted speed before the next one,record down the data every 1 hours and each data should be double checked.4. Check the key dimensions of pump chamber,valve plate,blade and spring plate again and picture all the details after the duribility test.5.No oil leakage,no fracture or crack of the rotor,driver plug,valve plate,blade and spring plate,with less than 10% of performance degradation,less than 0.06mm of valve plate wear,the wear of blade is no more than 0.06mm,,the wear of blade arc is no more than 0.1mm,,the wear of drive plug is no more than 0.3mm,the wear of pump chamber's side wall is no more than 0.15mm,the wear of pump chamber's bottom side is no more than0.06mm试验数据记录Test Records:校对:审核:数据记录Recorded by:编制:Initiated byCorrected byApproverby泵体简图 转子简图pump body rotor驱动接头简图drive plug刮片简图 进油嘴组件简图阀片简图valve plate刮片简图 进油blade oil feeding pipe。

12月份 异常报告总结

√ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √

2831车身颜色打错96个 7621轮子未合紧,油污 2824尾灯芯变短,螺丝打不进去 2824后保险杠料头未削平 7611方向盘上有顶白 6009红底板烧焦 7601靠背上有顶白 A班商标座孔堵,B班商标座卡角断 轮饰帽卡扣断 809底板上油渍太多,未擦干净 1871马桶盖料头未削平 7601车身顶白 毛边太大(放音乐处) 809底板上油渍未擦干净 7601车身顶白 扶手顶白,不可用

12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27

12.8 12.9 12.9 12.10 12.10 12.11 12.11 12.12 12.16 12.16 12.16 12.17 12.17 12.17 12.17 12.17

2831车身 7621轮子 2824尾灯片 2824后保险杠 7611方向盘 6009底板 7601靠背 7629商标座 7631轮饰帽 809底板 1871马桶盖 7601车身 7635支架 809底板 7601车身 1837扶手

注塑车间异常情况描述

判定 序号 1 2 3 4 5 6 7 8 9 10 11 日期 12.1 12.4 12.4 12.5 12.6 12.6 12.6 12.6 12.7 12.7 12.7 型号 7819后轮支架 7629左右饰件 7616后固定件 6602脚踏板 2824车身红 7811新五角星 804底板 5807面板 2824轮子 2824车身 2824车身 让步 返工 报废 接收 √ √ √ √ √ √ √ √ √ √ √ 不良品描述 后轮支架螺丝孔顶针歪 7629左右饰件边上毛边未削平 7616后固定件用错料A班,工号:30 6602脚踏板未进行左右区分,并未合 好 2824车身车头卡饰件毛边大 7811新五角星变形,A班, 804底板料脆一箱 颜色打错 2824轮子收缩,有洞 2824车身毛边未削,进行返工 2824车身尾部顶白 要求员工返修 对7616后固定件进行挑选 要求员工及时分离出来 要求员工挑选加工 员工更改了生产周期,特 要求作业员挑选,按最终 合格品入库 报废(软料少加) 对A,B班的1787个进行报 废处理 要求作业员挑选返工 要求作业员挑选返工 要求员工立即返工热吹 217个 590个 1787个 采取措施 批次数 抽检数 不良数 抽检不 量 量 量 良率 1620 818 220 50% 100% 40% 100% 50% 15% 100% 100% 40% 100% 100%

橡胶衬套疲劳失效案例分析与优化

2810.16638/ki.1671-7988.2020.13.009橡胶衬套疲劳失效案例分析与优化李奕宝,罗谢盼,林家荣(广州汽车集团股份有限公司汽车工程研究院,广东 广州 510640)摘 要:针对某车型控制臂衬套整车耐久路试失效问题,通过分析路谱载荷,以提高衬套抵抗大扭矩变形为目标,重新定义与之相应的试验条件,并对衬套刚度和结构进行优化设计,优化后的衬套通过了新试验条件的台架验证,并通过整车耐久路试验证。

台架试验和整车耐久路试结果表明,通过分析路谱载荷重新定义的试验条件合理,衬套经优化设计满足整车耐久性能要求。

关键词:结构;路谱;耐久;静刚度中图分类号:U462.1 文献标识码:B 文章编号:1671-7988(2020)13-28-03Analysis And Optimization Of Fatigue Failure Case Of Rubber BushingLi Yibao, Luo Xiepan, Lin Jiarong(GAC Automotive Engineering Research Institute, Guangdong Guangzhou 510640)Abstract: To solve the control arm bushing failure problem in real car endurance test, an optimazation design of bushing stiffness and structure to improve the torque deformation is carried out by analyzing road load. And a novel corresponding bench test method is proposed. The optimized bushing has passed the bench test according to the novel bench test method, and its endurance performance is validated by the real car endurance test. The validity of the novel corresponding bench test method derived by road load and the endurance performance of the optimized bushing have been proved by the results of bench test and real car endurance test.Keywords: Structure; Road Spectrum; Durability; Static stiffnessCLC NO.: U462.1 Document Code: B Article ID: 1671-7988(2020)13-28-03引言随着汽车零部件制作工艺和精度的不断提升, 路面等级的不断优化,发动机及底盘本身引起的振动噪声问题凸显出来,消费者对于整车的舒适性要求越来越敏感,橡胶衬套,作为底盘的重要减振部件,发挥着极其重要的作用。

防错装置失效报告

防错装置失效报告尊敬的领导:我向您汇报我所在单位的防错装置失效情况。

我们公司一直注重生产过程的安全性和可靠性,为此在所有生产环节都配备了相应的防错装置。

然而,近期发生了一起防错装置失效的事故,给生产带来了一定的影响和隐患。

下面我将详细向您报告该事故的经过以及采取的应对措施和总结教训。

事件发生在上周五的下午,在我们公司的车间中,一台重要设备的防错装置出现故障。

这个设备是关键性的一环,它的故障导致了整个生产线的停工。

根据事故调查报告,装置失效是由于长期运行导致零部件磨损造成的。

初步分析认为,这是因为我们未能按时进行设备维护保养和检查,导致问题的发生。

一旦事故发生,我们第一时间启动了应急预案,并立即组织了相关人员进行故障排查和修复。

经过近十个小时的努力,我们最终成功地恢复了设备的正常工作状态,并对整个生产线进行了检查和测试,确保了生产的顺利进行。

但是,这一事件让我们认识到了我们在防错装置管理方面的不足之处。

针对这一事件,我们已经采取了一系列的应对措施,旨在从根本上解决该问题。

首先,我们对所有关键设备的防错装置进行了全面检查和修复,并建立了定期的维护保养计划,确保装置的可靠性和稳定性。

其次,我们对相关人员进行了专门的培训,强调了防错装置的重要性和正确使用方法,提高了他们的意识和能力。

同时,我们还加强了对设备运行数据的监测和分析,及时发现并解决潜在问题。

经过这次事故,我们也深刻总结了一些教训。

首先,防错装置的日常维护保养工作必须得到重视和落实,不能因为生产任务的紧迫而忽视这方面的工作。

其次,我们需要加强设备的监测和预防性维护,不仅依靠现场人员的经验判断,还需要通过科学的设备检测手段进行分析和评估。

最后,我们应当进一步加强员工的安全意识和培训,确保每个人都能正确使用和维护防错装置,提升整体的安全水平。

为了防止类似事件再次发生,我们将进一步加强防错装置管理和维护保养工作,并加大对人员培训和设备检测方面的投入。

8D报告经典案例(骨架起泡对策报告)

XXX 精密机械有限公司America XXpin short XX由于产品不良给贵司带来的麻烦深表歉意,收到贵司的信息后,我们即将展开调查。

Very sorry for the defect makes you getting in trouble, while received your information, we investigated the matter immediately:Feedback date:ITEM NO:Resin blister排针骨架起泡Defect content: pin short defect500ppmDefect rate: 500ppm该产品骨架材料为尼龙PA46,具有易吸水的材料特性。

周转和存储条件对于排针骨架有很大的影响.当环境湿度较大时,产品吸水大,过炉后骨架中水分受高温,骨架起泡的不良率高。

目前我司在生产前,原材料都要求在温度100-105C烘箱中先干燥24hr,然后按照规定的成型条件注塑生产。

但对于配组品的排针配件,内部在周转时用布袋包装,没有特殊的防水措施,产品在出货时,有在箱子中放20包干燥剂防止产品吸水。

因此我们认为起泡不良产品周转中因包装不妥,储存时间长后在环境中吸水导致骨架过炉起泡的。

The resin material of the product is PA46, and it has the sop characteristic.The flow process and the storage conditions have great influence to the resin.The higher of humidity of environment, the more water the resin sop ,and after the resin through oven ,the higher blister defect rate it will get.Before production in my company, the raw material is need to be baked in the temperature of 1000~105 for 24 hrs. Then molding under the required mounding condition. In the flow process we use cloth bag to pack for we have consider special waterproof measures before shipment we put 20pcs of seals to preventThe suck of water. Therefore we think the reason of the blister is the bad packing. The resin will suck after long time storage.:1. 我司产品内部过炉时,因都没有装排针,因此检验时没有发现。

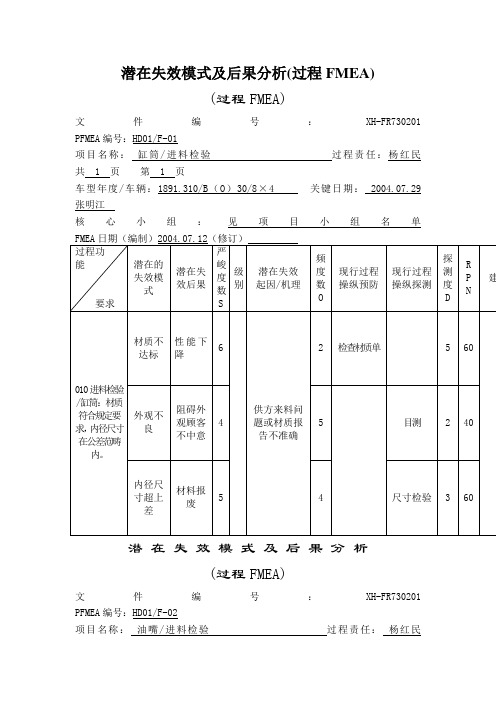

潜在失效模式及后果分析(过程FMEA)

潜在失效模式及后果分析(过程FMEA)(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-01项目名称:缸筒/进料检验过程责任:杨红民共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-02项目名称:油嘴/进料检验过程责任:杨红民共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-03项目名称:尾盖/进料检验过程责任:杨红民共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单FMEA日期(编制) 2004.07.12(修订)潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-04项目名称:导向套/进料检验过程责任:杨红民共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-05项目名称:活塞/进料检验过程责任:杨红民共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-06项目名称:压帽/进料检验过程责任:杨红民共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-07项目名称:活塞杆/进料检验过程责任:杨红民共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-08项目名称:清洗剂/进料检验过程责任:杨红民共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-09项目名称:锁紧螺母/进料检验过程责任:杨红民共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-10项目名称:密封圈/进料检验过程责任:杨红民共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-11项目名称:稀释剂/进料检验过程责任:杨红民共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-12项目名称:底漆/进料检验过程责任:杨红民共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-13项目名称:面漆/进料检验过程责任:杨红民共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-14项目名称:底漆固化剂/进料检验过程责任:杨红民共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜 在 失效 模 式 及 后 果 分 析(过程FMEA)文件编号:XH-FR730201PFMEA 编号:HD01/F-15 项目名称: 面漆固化剂/进料检验 过程责任: 杨红民共 1 页 第 1 页 车型年度/车辆:1891.310/B (O )30/8×4 关键日期: 2004.07.29张明江 核心小组:见项目小组名单潜 在 失 效 模 式 及后 果 分 析(过程FMEA)文件编号:XH-FR730201PFMEA 编号:HD01/F-16 项目名称: 爱护螺堵/进料检验 过程责任: 杨红民共 1 页 第 1 页 车型年度/车辆:1891.310/B (O )30/8×4 关键日期: 2004.07.29张明江 核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-17项目名称:包装材料/进料检验过程责任:杨红民共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜 在 失 效 模 式及 后 果 分 析(过程FMEA)文件编号:XH-FR730201PFMEA 编号:HD01/F-18 项目名称: 车焊口 过程责任: 吴寿山共 1 页 第 1 页 车型年度/车辆:1891.310/B (O )30/8×4 关键日期: 2004.07.29张明江 核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-19项目名称:焊接油嘴过程责任:吴寿山共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单FMEA日期(编制) 2004.07.12(修订)潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-20项目名称:车环带过程责任:吴寿山共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-21项目名称:车螺纹过程责任:吴寿山共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-22项目名称:钻油孔过程责任:吴寿山共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-23项目名称:焊尾盖过程责任:吴寿山共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单FMEA日期(编制) 2004.07.12(修订)潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-24项目名称:导向套下料过程责任:吴寿山共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-25项目名称:导向套外包过程责任:吴寿山共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-26项目名称:活塞下料过程责任:吴寿山共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-27项目名称:活塞外包过程责任:吴寿山共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-28项目名称:清洗过程责任:麻常豹共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜 在 失 效 模 式 及 后 果 分 析(过程FMEA)文件编号:XH-FR730201PFMEA 编号:HD01/F-29 项目名称: 组装 过程责任: 麻常豹共 1 页 第 1 页 车型年度/车辆:1891.310/B (O )30/8×4 关键日期: 2004.07.29张明江 核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-30项目名称:压力试验过程责任:杨红民共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-31项目名称:涂装/涂底漆过程责任:麻常豹共 2 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-32项目名称:涂装/涂面漆过程责任:麻常豹共 2 页第 2 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-33项目名称:产品最终检验过程责任:杨红民共 2 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-34项目名称:产品最终检验过程责任:杨红民共 2 页第 2 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-35项目名称:全尺寸检验过程责任:杨红民共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-36项目名称:包装过程责任:麻常豹共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期: 2004.07.29 张明江核心小组:见项目小组名单潜在失效模式及后果分析(过程FMEA)文件编号:XH-FR730201 PFMEA编号:HD01/F-37项目名称:过程责任:共 1 页第 1 页车型年度/车辆:1891.310/B(O)30/8×4 关键日期:张明江核心小组:见项目小组名单FMEA日期(编制) 2004.07.12(修订)附表。

关于1011LE-032衬套500小时台架失效的报告

东风(十堰)特种车身有限公司

11

调查报告

四、衬套产品的简介

5、衬套的后工序 出厂的衬套要压入配套的本体齿轮中。 为保证总成的精度和质量,我公司生产的衬套成品并非直接装配到总成上, 而是压入齿轮后,以齿轮的外圆定位,精加工衬套内孔,以保证衬套内孔与 齿轮外圆的同轴度和间隙配合等设计要求。 内表面需要 在齿轮厂精 加工

东风(十堰)特种车身有限公司 8

调查报告

四、衬套产品简介

2、衬套的工作环境 装配好的 衬套 衬套装配 本体齿轮

图三:衬套装配示意图 说明: 按设计要求衬套将以0.053mm最小过盈量与齿轮紧配压入, 以保证衬套与齿轮在正常工作情况下无相对运动(包括周向 转动和轴向平动)

东风(十堰)特种车身有限公司 9

调查报告

四、衬套产品简介

2、衬套的工作环境 齿轮 轴 最高 2100r/min

衬套

图四:齿轮、衬套及轴装配示意图 说明:按设计要求以衬套与轴最小间隙为0.015mm的间隙配合装入 机油泵总成轴中,以保证齿轮与衬套合件能绕轴高速旋转。

东风(十堰)特种车身有限公司 10

调查报告

四、衬套产品简介

东风(十堰)特种车身有限公司

2

调查报告

一、用户反馈的碎裂问题

收集的失效的衬 套碎片

图一:商用车反馈 的失效衬套图片

东风(十堰)特种车身有限公司

3

调查报告

一、用户反馈的碎裂问题 关于图片的说明:

1、图片来自于东风商用车质量部。 2、图片内容为东风康明斯L发动机500小时台架实验 发现机油压力失常,拆解机油泵后,惰齿轮衬套碎裂。 3、根据衬套厚度为1mm可以看出,图片中多数碎片 尺寸约在4 ̄10mm左右。 4、根据后来追溯的情况表明:该衬套是我公司2010 年6月份生产的1011LE-032衬套。

8D报告品质PPT课件

11

D8: 感谢团队协作

(Recognition of Team & Individua Contributions)

感谢各部门给予的大力支持!!! Appreciation for every member’s effort !!!

浙江同泽新材料有限公司 最新课件

12

感谢亲观看此幻灯片,此课件部分内容来源于网络, 如有侵权请及时联系我们删除,谢谢配合!

品质事故报告 8D Report

浙江同泽新材料有限公司 最新课件

品质部:张军 日期:14.6.2 制作:谭冬平

1

D0:发生时间线

(Time-Line)

2014.6.13日接到新疆 &嘉兴分厂品质反馈:产品在生 产过程中发现有粉团结块状.从 而导致分厂在生产过程中喷枪堵塞 现象,给分公司造成了生产不便, 也给公司造成了不良影响.

1. 投料时分散轴未开,导致 粉料积聚成团。MAY

2.包装时过没有经过滤网过

。 滤 (缸壁粉团结块/

吸尘器管道粉团坠落)MAY

1. 生产过程中按 规定作业,严 格管控。:NG (生产过程)

2.包装清桶时按 规定作业.NG (生产过程)

生产工艺按 要求作业: NG

设备故障紧急预案中未 注明此问题要求要:NG

最新课件

13

浙江同泽新材料有限公司 最新课件

8

D5:选择并确认永久性措施

(Permanent Corrective Action)

生产方面:

➢ 对策1:加强生产管理力度,严格落实生产管控 ;

➢ 对策2:针对作业文件结合实际生产进行修改; ➢ 对策3:加强生产过程管控机制,增加抽检&取样

频率,有效督促生产。 ➢ 对策4:放料时过滤网过滤列入日常管控项。并

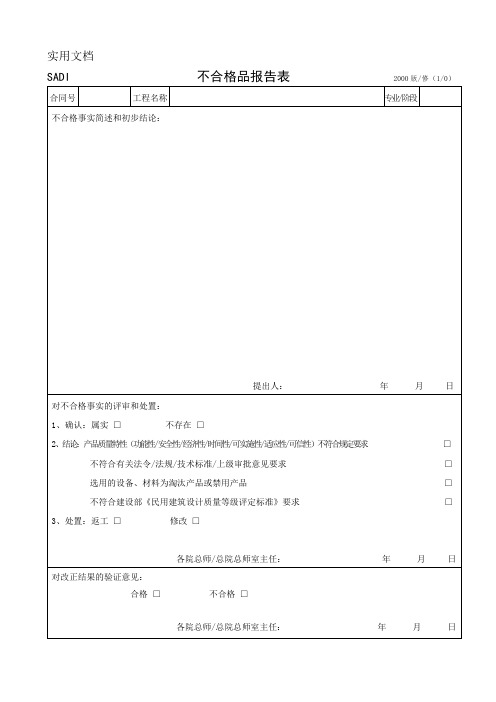

不合格品报告表

选用的设备、材料为淘汰产品或禁用产品□

不符合建设部《民用建筑设计质量等级评定标准》要求□

3、处置:返工 □ 修改 □

各院总师/总院总师室主任: 年 月 日

对改正结果的验证意见:

合格 □ 不合格 □

各院总师/总院总师室主任: 年 月 日

注:① 本表由发现不合格品的责任部门填写,对不合格品纠正完成并验证后由各院/总院总师室负责保存。

SADI不合格品报告表பைடு நூலகம்000版/修(1/0)

合同号

工程名称

专业/阶段

不合格事实简述和初步结论:

提出人: 年 月 日

对不合格事实的评审和处置:

1、确认:属实 □ 不存在 □

2、结论:产品质量特性(功能性/安全性/经济性/时间性/可实施性/适应性/可信性)不符合规定要求□

不符合有关法令/法规/技术标准/上级审批意见要求□

01#设备事故(故障)管理办法

管理办法保全部贵凯保[2019]01号设备事故(故障)管理办法(讨论稿)第1条目的1.1为建立高效的设备运行管理机制,及时消除设备隐患,避免设备事故(故障)发生。

更好地掌握和分析设备事故的发生原因和规律,落实设备事故(故障)一事一议防范措施,提高设备的完好率和运转率,降低原料磨、水泥磨故障停机次数,更好的激励一线干部、员工,提高设备维保效率,降低煤电耗等生产运营综合成本,保障生产设备安全、稳定运行,特制定本办法。

第2条适用范围2.1本办法适用于台泥(凯里)所有生产设备的事故(故障)管理。

第3条相关文件和定义3.1相关文件《新台泥设备管理制度汇编》 2017年11月版《新台泥电气设备管理制度汇编》 2017年11月版《装备管理考核(暂行)办法》 2016年11月版《工艺事故管理办法》《PDA修管理办法》《台泥凯里公司各部门及个人职责通用考核标准》《发生异常情况时的人员到位规定》 2016年4月版3.2定义3.2.1设备事故特指因人为责任心不强、违章操作、违章指挥、管理不到位而造成设备损坏或设备零部件失效造成设备被迫停机,停机时间或直接经济损失超过规定限额。

3.2.2设备故障是指设备的零部件已经失效而不能继续运行,相关人员能够提前掌握设备缺陷和不正常现象(有记录凭证),采取措施按规定的操作程序作停机处理,并未造成设备缺陷进一步扩大;或设备运转过程中由于电气、自动化控制系统的各种保护跳闸,或安全装置的正常动作造成生产中断,虽然排除故障所占用的停机时间超过限额,但设备本身并未损坏或损坏轻微。

3.2.3重复事故(故障)3.2.3.1设备事故(故障)发生后,连续在同一台设备上或同类型设备(如:皮带、减速机、风机、电动机、变压器、高压开关等)发生同一性质(如轴承缺油损坏、日常可点检部位螺栓松动等)的设备事故(故障)。

3.2.3.2因未认真吸取公司有关职能部门通报的公司内其它单位所发生的同类型设备事故的教训,导致本单位同类型设备在该事故后发生的同一性质设备事故(故障)。

产品审核缺陷目录

超出公差范围

浙江海中天橡塑有限公司

文件编号:QA/YJJD030805-004-0

版本:A 页码:2/2 分发日期:2006/02/01 分发编号:

标题:产品审核缺陷目录

序 号

缺陷描述 缺陷名称

关键缺陷

没有供应商的检验合格

主要缺陷

次要缺陷

705

材料检验

证书\没有原材料检验规 范

检验不合格的原材料未 经验证就让步放行

0mm处小于3处385带楔缺陷带楔形不正常405图纸无顾客图纸或遗失自绘图纸未经确认410产品特殊特性未加识别415尺寸检验特殊特性值不符普通特性值不符505游标卡尺检验游标卡尺零位不准未经检定不在使用有效期内510测长机检验未经检定不在使用有效期内515投影仪检验未经检定不在使用有效期内520高低温箱未经检定不在使用有效期内525疲劳寿命试验机未经检定不在使用有效期内530拉力机未经检定不在使用有效期内535硬度计未经检定不在使用有效期内605皮带硬度超出公差范围610拉伸强度小于标准值615线抽出强度小于标准值620布剥离强度小于标准值625参考力伸长率小于标准值630齿剪切强度小于标准值缺陷名称浙江海中天橡塑有限公司文件编号

标题:产品审核缺陷目录

本作业指导书列出了公司三大类产品的常见缺陷,影响品级及产生此缺陷的工序和原因: 1、目的: 了解产品的质量状况,提供原始数据,有利于针对性地做出纠正预防措施。 2、范围: 公司的各种产品(包括新产品和常规产品)的产品质量审核。 3、引用文件: 无。 4、术语和定义: 4.1 关键缺陷:预见到会对人身造成危险和不安全的缺陷; 4.2 主要缺陷:非关键缺陷,预计会影响使用性,不能完全按照规定的用途使用; 4.3 次要缺陷:预计按照规定的用途使用不会受到多大影响,或与适用的标准有偏差,但对设备、装置的 使用、操作、运行等有轻微影响的缺陷。 5、主要内容:

SMT生产管理实务

SMT生产管理实务单位:日期:版本记录名目版本記錄 ............................................................................................................................................. 错误!未定义书签。

目錄 ..................................................................................................................................................... 错误!未定义书签。

1.運輸、儲存和生産環境.................................................................................................................. 错误!未定义书签。

1.1.一样運輸及儲存條件 ........................................................................................................... 错误!未定义书签。

1.2.錫膏的儲存、治理作業條件 ............................................................................................... 错误!未定义书签。

1.3.印刷電路板(PCB)的儲存、治理作業條件 ......................................................................... 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

东风(十堰)特种车身有限公司

16

调查报告

五、调查结果

3、库存衬套产品尺寸抽样结果总体分析 抽样结果表明:材料成分符合设计要求。 自然状态外径平均尺寸偏上差0.0093mm,标准差0.00457。 压力状态外径平均尺寸偏下差0.0031mm,标准差0.00519。 长度平均尺寸偏下差0.17mm,标准差0.0282。

返回目录

东风(十堰)特种车身有限公司

22

调查报告

六、碎裂分析及本次调查结论

1、衬套原因造成碎裂的可能性分析 -------按假设衬套原因—逻辑推理—排除法思路 系统失效按设计原因、部品原因及制造原因来分类。 基本可以肯定,设计原因造成失效的可能性排除。 余下为部品及制造方面原因。 对于整个系统来说,如果衬套造成系统失效,可归为部品原因。 如果单纯部品原因,衬套碎裂又可能是因为材料和尺寸缺陷造成。 前面已知道,材料成份抽样表明材料合格。 因此如果单纯为部品原因,仅有可能为尺寸缺陷造成。 该产品主要尺寸为外径和长度。 关于长度,长度超过齿轮宽度过多(0.5mm以上),在压装过程会出现衬套 端口压踏的明显产品缺陷。在精加工、总成装配等后工序中会发现不良。

图十:承信公司提供的产品图纸

东风(十堰)特种车身有限公司 20

调查报告

五、调查结果

6、关于向河南承信供货的情况 2009年11月份左右,河南承信首次主动找到我公司要求供应该衬套。 了解的情况是:45厂提供信息(要求)河南找到我们。 该衬套因康明斯对材料环保要求,需要进行设计变更。 2009年12月份将材料变更资料提交45厂,进行确认。 根据45厂(实际是康明斯)的要求,选用上海核威的磷青铜材料。 2010年元月8号收到承信的产品图纸和订单,生产了200件样件。 承信公司未反馈相关信息,同样状态再生产了1000件,于元月22日发到承信 公司。 后45厂发现该批衬套加工有误,设计没有油槽(内表面螺旋槽),实际产品 有油槽,45厂同意让步使用一部分(查实还有365件不能用)。

东风(十堰)特种车Байду номын сангаас有限公司

17

调查报告

五、调查结果

4、衬套后工序调查结果

图八:承信公司压装作业指导书 说明:根据13日在承信公司现场沟通的情况,操作工反映有压装后衬 套较松的现象发生,但极少。具体历史数据没有获得。

东风(十堰)特种车身有限公司

18

调查报告

五、调查结果

4、衬套后工序调查结果

返回目录

7 东风(十堰)特种车身有限公司

调查报告

四、衬套产品简介

1、失效衬套外观及产品特性 竞争对手 同类产品 公司此次 失效产品

图二:1011LE-032衬套产品外观

1011LE-032衬套外形尺寸:Φ18*16.5*1。由外圈为钢内圈为铜 说明: 合金的双金属材料卷圆而成。其中钢背材料 厚度约0.6mm,铜合 金层约0.4mm。

2、9月11日

零部件分厂召开协调会,明确相关后续工作的内容和责任人。 45厂相关领导到零部件分厂碰头会,再次明确了:产品图纸技术要求核对、产品抽样 检查、材料送检、原材料供应商通知等方面的工作内容和时间节点要求。

东风(十堰)特种车身有限公司

5

调查报告

二、问题发生后公司的主要应对措施 3、9月13日

总经理批示,生产、质量副总召开紧急会议,安排布置查明问题原因的工作。 走访直接用户河南承信齿轮公司。 继续与45厂相关部门保持沟通。

4、9月14日

收集整理调查得到的资料和证据。 开始起草本报告。

返回目录

东风(十堰)特种车身有限公司

6

调查报告

三、调查的原则和方法 1、为配合找出失效问题的真因,对公司的库存1011LE- 032衬套的产品符合性进行检查。 2、鉴于失效问题的复杂性,对产品的某项特性超出产品 规范会不会是引发失效的原因进行一定的逻辑分析。 3、寻求直接用户河南承信齿轮和间接用户45厂的帮助, 获得有利证据。 4、对报告中提出的观点或想法尽量找到证据支持。 5、报告相关内容为零部件分厂提供,调查过程中相关人 员进行了共同讨论。

调查报告

四、衬套产品简介

2、衬套的工作环境 齿轮 轴 最高 2100r/min

衬套

图四:齿轮、衬套及轴装配示意图 说明:按设计要求以衬套与轴最小间隙为0.015mm的间隙配合装入 机油泵总成轴中,以保证齿轮与衬套合件能绕轴高速旋转。

东风(十堰)特种车身有限公司 10

调查报告

四、衬套产品简介

说明:表中外径尺寸结果用小数表示,实际需要加上工名义尺寸18。

东风(十堰)特种车身有限公司 14

调查报告

五、调查结果

2、库存衬套产品尺寸抽样检测结果 对抽样的20件衬套检测结果分析: 有一件外径尺寸在某一方向上超上差0.005mm。 样品外径平均值u=18.0533mm,标准差Stdev=0.00457。6倍的标准差为 0.027。鉴于以往的经验,过程是稳定的。因此最小外径小于18.05330.027=18.026mm的可能性低于34PPM。 产品图纸要求最小外径为18.028mm,最大外径18.06mm。 需要注意的是,由于没有工序半成品,抽样得到的外径尺寸为镀锡后的尺寸, 镀层厚度为0.003~0.005mm。 要考虑在后续生产中对整形后的外径尺寸进行统计分析。

东风(十堰)特种车身有限公司

11

调查报告

四、衬套产品的简介

5、衬套的后工序 出厂的衬套要压入配套的本体齿轮中。 为保证总成的精度和质量,我公司生产的衬套成品并非直接装配到总成上, 而是压入齿轮后,以齿轮的外圆定位,精加工衬套内孔,以保证衬套内孔与 齿轮外圆的同轴度和间隙配合等设计要求。 内表面需要 在齿轮厂精 加工

返回目录

东风(十堰)特种车身有限公司 4

调查报告

二、问题发生后公司的主要应对措施 1、9月10日

上午8时接到45厂 信息,立即组织人员到45厂进行问题确认。 返厂配合45厂对库存衬套的实物尺寸进行检查,共计查100件,记录提供给45厂。 对产品出入库情况进行了追溯,提供了产品批次信息。 对原材料进货检验记录进行了追溯。 45厂对压力检测提出要求,安排衬套压力检具制作工作。 45厂要求取样对原材料进行检查。 45厂要求对衬套产品加工过程控制做汇报材料。

图五:衬套的后工序

返回目录

东风(十堰)特种车身有限公司 12

调查报告

五、调查结果

1、原材料化学成分抽样检验结果

图六:承信公司对同类产 品材料抽样检验结果

图七:我公司产品材料抽样送 检结果

13

东风(十堰)特种车身有限公司

调查报告

五、调查结果

2、库存衬套产品尺寸抽样检测结果

9月15日1011LE-032衬套测量数据 序号 1 2 3 4 5 6 7 8 9 10 外径搭扣 处 0.05 0.04 0.04 0.045 0.06 0.03 0.045 0.06 0.036 0.045 外径对面 0.065 0.06 0.06 0.06 0.06 0.06 0.06 0.06 0.058 0.052 长度 16.48 16.5 16.52 16.6 16.48 16.5 16.48 16.5 16.48 16.5 压力检 具上公 差 0.024 0.022 0.017 0.015 0.03 0.015 0.016 0.021 0.024 0.012 序号 11 12 13 14 15 16 17 18 19 20 外径搭扣处 0.06 0.045 0.04 0.05 0.04 0.06 0.055 0.06 0.054 0.045 外径对面 0.055 0.06 0.06 0.06 0.06 0.06 0.05 0.06 0.055 0.06 长度 16.54 16.5 16.5 16.52 16.52 16.48 16.5 16.52 16.48 16.5 压力检具 上公差 0.019 0.022 0.027 0.02 0.022 0.022 0.03 0.024 0.029 0.027

东风(十堰)特种车身有限公司 23

调查报告

六、碎裂分析及本次调查结论

1、衬套原因造成碎裂的可能性分析 -------按假设衬套原因—逻辑推理—排除法思路 长度相比齿轮宽度长,但不多(小于0.5mm),由于衬套两端内外要倒角的 原因,倒角部分长度超过0.5mm,相对整个衬套该部位是弱区,即使发生失 效,不可能造成整个衬套碎裂。 衬套长度尺寸过短,以材料最大的许可设计载荷PV值<80可以简单算出衬套 长度小于3mm才会超过材料抗压强度极限。这是与碎裂块尺寸矛盾的。 衬套外径过大,最大过盈量超过0.13mm以上,正常压装会成为不可能。 抽样衬套表明衬套平均外径仅比设计要求大0.0093mm。该大出部分增大了 与齿轮装配的设计过盈量,没有任何造成碎裂的可能。

东风(十堰)特种车身有限公司

21

调查报告

五、调查结果

6、关于向河南承信供货的情况 2010年元月25日,承信公司发生设计变更。 元月份,4月份,6月份共计供货3批次,分别数量是1200件、3000件、300 件,共计4500件。 据承信公司介绍,8月18号承信公司已向浙江宁波一家公司采购一批1011LE032衬套。 据承信公司介绍,发生问题的齿轮生产日期为7月16日批次,衬套为我公司生 产。 已确定,承信公司发给我们的有效图纸部分技术规范与45厂不一致。

东风(十堰)特种车身有限公司 8

调查报告

四、衬套产品简介

2、衬套的工作环境 装配好的 衬套 衬套装配 本体齿轮

图三:衬套装配示意图 说明: 按设计要求衬套将以0.053mm最小过盈量与齿轮紧配压入, 以保证衬套与齿轮在正常工作情况下无相对运动(包括周向 转动和轴向平动)

东风(十堰)特种车身有限公司 9

关于1011LE-032衬套500小时台架 实验碎裂的调查报告

报告人:易泽绛 报告时间:2010年9月15日

东风(十堰)特种车身有限公司