ansys技巧总结_如何获得并观察最大剪应力

ANSYS应力应变分析

ANSYS应力应变分析ANSYS是一种强大的有限元分析软件,广泛应用于工程领域中的结构力学、流体力学和电磁学等领域。

在应力应变分析中,ANSYS可以帮助工程师通过建立准确的模型和应用适当的加载条件,预测和评估结构的应力和应变响应。

在应力应变分析中,ANSYS的工作流程通常包括以下几个步骤:几何建模、材料定义、网格生成、约束和加载条件的设置、求解和结果后处理。

下面将详细介绍这些步骤。

首先,以准确、完整的几何模型为基础进行分析。

在ANSYS中,可以通过多种方式创建几何模型,例如直接建模、导入CAD文件或使用预定义的几何实体。

关键是确保几何模型的准确性,以便能够准确地预测应力和应变分布。

其次,定义材料属性。

在ANSYS中,可以指定各种不同的材料模型和属性,例如弹性模量、泊松比、屈服应力等。

这些材料属性将直接影响应力和应变分析的结果。

因此,需要根据实际材料的性质和材料行为选择适当的材料模型和属性。

接下来,进行网格生成。

网格将模型划分为小的离散单元,这是进行有限元分析的基础。

网格的质量和密度对最终的分析结果有很大影响,因此需要选择适当的网格生成方法和参数。

ANSYS提供了多种网格生成工具和技术,如自适应网格生成、Tetra网格、Hexa网格等。

然后,需要设置约束和加载条件。

在应力应变分析中,需要指定边界条件,即固定点或面,以约束结构的自由度。

同时,还需要定义加载条件,如施加力、压力、温度等。

这些约束和加载条件将直接影响结构的响应,因此需根据实际情况进行设置。

完成上述步骤后,可以进行求解。

ANSYS使用基于有限元法的计算方法进行数值求解。

根据所定义的模型、材料属性、网格和加载条件,ANSYS将计算模型的应力和应变分布。

求解的结果包括应力和应变的大小、方向和分布情况。

最后,进行结果后处理。

在ANSYS中,可以对求解结果进行可视化、图形绘制和数据导出等操作。

通过对结果的分析和比较,可以评估结构的可靠性和安全性,并作出相应的设计决策。

ansys中beam单元应力结果

ansys中beam单元应力结果ANSYS中的Beam单元(BEAM3或BEAM4)的应力结果可以通过查看在节点上的S1、S2和S3应力值来获得。

这些应力值表示相对于单元坐标系的正常应力,其中S1是沿单元长度方向的应力,S2是沿单元的切应力,S3是沿垂直于单元断面的应力。

要查看Beam单元的应力结果,请按照以下步骤操作:1. 在ANSYS中加载您的模型,并选择要查看应力结果的Beam单元。

2. 打开"Solution"菜单,并选择"Analysis Type"下的"Static Structural"。

3. 选择"Insert"菜单下的"Results",然后选择"Engineering Data"。

4. 在Engineering Data窗口中,找到"Beam Stresses"项,并展开它。

5. 选择你要查看的Beam单元,然后单击"OK"。

6. 在主窗口中,选择"General Postproc"界面。

7. 单击"List",然后选择"Nodal Solution"。

8. 在"Nodal Solution"窗口中,选择"Beam Stress"项,并单击"OK"。

9. 现在,您可以按节点编号或坐标对应的应力结果进行查看。

S1、S2和S3的值将以相应的单位(例如MPa)显示。

请注意,Beam单元的应力结果是基于Beam单元的假设和约束,因此可能不是准确的在复杂几何形状和应力条件下。

在解决复杂问题时,可能需要使用其他类型的单元来更准确地评估应力分布。

ansys后处理该看的那些应力

ansys后处理该看的那些应力昨天看文献和论坛(有一些是老帖),发现一个问题,貌似有一些朋友在用ANSYS进行实体分析的时候,只是提供了各种各样的应力云图,有时说一说XYZ 方向的应力,有时说等效应力、von misses应力……貌似语言说明部分也不是很明确。

这其实就是基础的材料力学问题,我来说说我的总结:什么时候可以查看某方向的应力应力的定义,没必要再重复了。

我们分析后查看应力,目的就是在于确定该结构的承载能力是否足够。

那么承载能力是如何定义的呢?比如混凝土、钢材,应该就是用万能压力机进行的单轴破坏试验吧。

也就是说,我们在ANSYS 计算中得到的应力,总是要和单轴破坏试验得到的结果进行比对的。

所以,当有限元模型本身是一维或二维结构时,通过查看某一个方向,如plnsol,s,x等,是有意义的。

但三维实体结构中,应力分布要繁复得多,不能仅用单一方向上的应力来代表结构此处的确切应力值——于是就出现了强度理论学说。

回顾–材料力学中的四种强度理论1、第一强度理论:最大拉应力强度理论该理论认为,材料破坏的主要因素是最大拉应力,无论何种状态,只要最大拉应力达到材料的单向拉伸断裂时的最大拉应力,则材料断裂。

其中,某点的最大拉应力数值,就是其第一主应力数值。

2、第二强度理论:最大拉应变理论该理论认为,引起材料破坏的主要因素,是最大拉应变。

无论何种状态,只要最大拉应变达到材料拉伸断裂时的最大应变值,则材料断裂。

此时,形式上将主应力的某一综合值与材料单向拉伸轴向拉压许用应力比较,这个综合值就是等效应力——equivalent stress。

相关公式:3、第三强度理论:最大切应力理论该理论认为,引起材料屈服的主要因素是最大切应力,不论何种状态,只要最大切应力达到材料单向拉伸屈服时的最大切应力,则认为材料屈服。

相关公式:4、第四强度理论:畸变能理论该理论认为,弹性体在外力作用下产生变形,荷载做功、弹性体变形储能,称之为应变能(分为畸变能和体积的改变能)。

如何在ANSYS中查看内部的应力分布(工作平面切片法)

如何在ANSYS中查看内部的应力分布(工作平面切片法)

该方法是以工作平面作为查看内部应力分布的切面,用工作平面切出一个切面来,查看该面上的结果。

首先,将工作进行平面转动和移动,到想要切割的位置上;

选择PlotCtrls菜单,选Style,选Hidden Line Option,在Type of Plot后选Capped hidden,在Cutting plane is后选Working plane确定后,就会以工作平面切割结构,将被切的部分移除,显示切平面上的结果。

命令流为

!按切平面现实控制程序

WPSTYL,DEFA !将工作平面置于初始位置

WPROTA,0,0,90 !旋转工作平面,具体参数参考帮助或相关资料WPOFFS,,,72 !平移工作平面,具体参数参考帮助或相关资料

/TYPE,1,5 !对应Type of Plot操作

/CPLANE,1 !对应Cutting plane is操作

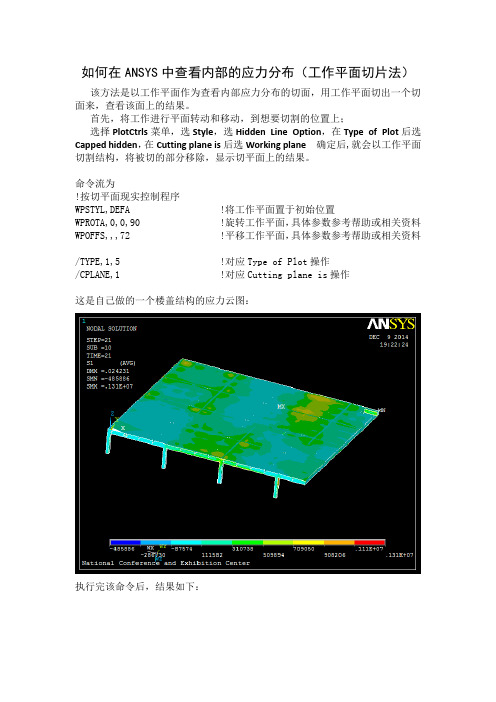

这是自己做的一个楼盖结构的应力云图:

执行完该命令后,结果如下:

可以看到用工作平面切片后第二跨主梁截面上的应力结果。

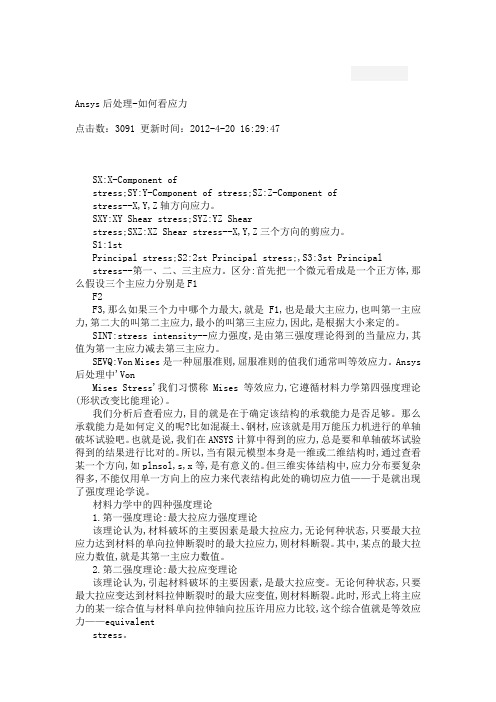

Ansys后处理-如何看应力

Ansys后处理-如何看应力点击数:3091 更新时间:2012-4-20 16:29:47SX:X-Component ofstress;SY:Y-Component of stress;SZ:Z-Component ofstress--X,Y,Z轴方向应力。

SXY:XY Shear stress;SYZ:YZ Shearstress;SXZ:XZ Shear stress--X,Y,Z三个方向的剪应力。

S1:1stPrincipal stress;S2:2st Principal stress;,S3:3st Principalstress--第一、二、三主应力。

区分:首先把一个微元看成是一个正方体,那么假设三个主应力分别是F1F2F3,那么如果三个力中哪个力最大,就是F1,也是最大主应力,也叫第一主应力,第二大的叫第二主应力,最小的叫第三主应力,因此,是根据大小来定的。

SINT:stress intensity--应力强度,是由第三强度理论得到的当量应力,其值为第一主应力减去第三主应力。

SEVQ:Von Mises是一种屈服准则,屈服准则的值我们通常叫等效应力。

Ansys 后处理中'VonMises Stress'我们习惯称Mises等效应力,它遵循材料力学第四强度理论(形状改变比能理论)。

我们分析后查看应力,目的就是在于确定该结构的承载能力是否足够。

那么承载能力是如何定义的呢?比如混凝土、钢材,应该就是用万能压力机进行的单轴破坏试验吧。

也就是说,我们在ANSYS计算中得到的应力,总是要和单轴破坏试验得到的结果进行比对的。

所以,当有限元模型本身是一维或二维结构时,通过查看某一个方向,如plnsol,s,x等,是有意义的。

但三维实体结构中,应力分布要复杂得多,不能仅用单一方向上的应力来代表结构此处的确切应力值——于是就出现了强度理论学说。

材料力学中的四种强度理论1.第一强度理论:最大拉应力强度理论该理论认为,材料破坏的主要因素是最大拉应力,无论何种状态,只要最大拉应力达到材料的单向拉伸断裂时的最大拉应力,则材料断裂。

ANSYS基础教程——应力分析

ANSYS基础教程——应力分析关键字:ANSYS应力分析ANSYS教程信息化调查找茬投稿收藏评论好文推荐打印社区分享应力分析是用来描述包括应力和应变在内的结果量分析的通用术语,也就是结构分析,应力分析包括如下几个类型:静态分析瞬态动力分析、模态分析谱分析、谐响应分析显示动力学,本文主要是以线性静态分析为例来描述分析,主要内容有:分析步骤、几何建模、网格划分。

应力分析概述·应力分析是用来描述包括应力和应变在内的结果量分析的通用术语,也就是结构分析。

ANSYS 的应力分析包括如下几个类型:●静态分析●瞬态动力分析●模态分析●谱分析●谐响应分析●显示动力学本文以一个线性静态分析为例来描述分析步骤,只要掌握了这个分析步骤,很快就会作其他分析。

A. 分析步骤每个分析包含三个主要步骤:·前处理–创建或输入几何模型–对几何模型划分网格·求解–施加载荷–求解·后处理–结果评价–检查结果的正确性·注意!ANSYS 的主菜单也是按照前处理、求解、后处理来组织的;·前处理器(在ANSYS中称为PREP7)提供了对程序的主要输入;·前处理的主要功能是生成有限元模型,主要包括节点、单元和材料属性等的定义。

也可以使用前处理器PREP7 施加载荷。

·通常先定义分析对象的几何模型。

·典型方法是用实体模型模拟几何模型。

–以CAD-类型的数学描述定义结构的几何模型。

–可能是实体或表面,这取决于分析对象的模型。

B. 几何模型·典型的实体模型是由体、面、线和关键点组成的。

–体由面围成,用来描述实体物体。

–面由线围成,用来描述物体的表面或者块、壳等。

–线由关键点组成,用来描述物体的边。

–关键点是三维空间的位置,用来描述物体的顶点。

·在实体模型间有一个内在层次关系,关键点是实体的基础,线由点生成,面由线生成,体由面生成。

·这个层次的顺序与模型怎样建立无关。

ANSYS梁单元如何提取应力

ANSYS梁单元如何提取应力问题1:梁BEAM188的应力如何提取?最大、最小应力如何提取?就这个问题我上网找了一下,主要在上找,找了几个帖子,先贴过来看看ANSYS梁单元如何提取应力1、如何取出梁单元中的最大应力作为优化参数值?/forum/viewthread.php?tid=133155&pid2=650360&keywords= beam188%20%E6%A2%81%20%E5%BA%94%E5%8A%9B&searchstyle=3&i ssearch=true#pid650360问:我用的188单元作谐响应分析,求解结束后,我想取出模型中的最大应力值作为参数,然后在接下来的优化当中用该最大应力作为状态变量,请问我应该怎么做啊,注意优化时,对应于每组参数值,最大应力点的位置都可能不同.请高手指点一下谢谢----------以下程序段分别得到目标变量(总体积),约束变量SV的最大应力值。

/POST1SET,NSORT,U,Y*GET,DMAX,SORT,,MAXETABLE,VOLU,VOLUETABLE,SMAX_I,NMISC,1ETABLE,SMAX_J,NMISC,3ssum*GET,VOLUME,SSUM,,ITEM,VOLUESORT,ETAB,SMAX_I,,1 !按照单元SMAX_I的绝对值大小进行排序*GET,SMAXI,SORT,,MAXESORT,ETAB,SMAX_J,,1*GET,SMAXJ,SORT,,MAXSMAX=SMAXI>SMAXJ !约束变量SV:SMAX=最大应力值FINISH===============你这个程序段是针对beam3 吧,对 beam188好像不行。

对beam188,要求所有单元的最大、最小应力可以用命令allsel*GET,ZDYL_MAX,SECR,ALL,S,X,MAX*GET,ZDYL_MIN,SECR,ALL,S,X,MAX但是虽然能用图形显示最大、最小应力截面,却不清楚怎么用命令流提取出这个截面和他所在的单元来,盼高手提示!另外也可以用单元表求出轴应力和弯曲应力,然后求最大、最小应力SMAX=Maximum stress (direct stress + bending stress)SMIN=Minimum stress (direct stress - bending stress)命令流ETABLE,SDIR,SMISC,31ETABLE,SBZT,SMISC,34SADD,YL_MAX,SDIR,SBZTSADD,YL_MIN,SDIR,SBZT,,-1*do,K,1,单元数,1*GET,YLMAX(K),ELEM,K,ETABLE,YL_MAX*GET,YLMIN(K),ELEM,K,ETABLE,YL_MIN*ENDDO2、BEAM188单元剪应力怎么查看?BEAM188单元输出中帮助文件的输出序号如下:Table 188.2. BEAM188 Item and Sequence Numbers for the ETABLE and ESOL Co mmandsName Item I JFX SMISC 1 14MY SMISC 2 15MZ SMISC 3 16MX SMISC 4 17SFZ SMISC 5 18SFY SMISC 6 19EX SMISC 7 20KY SMISC 8 21KZ SMISC 9 22KX SMISC 10 23SEZ SMISC 11 24SEY SMISC 12 25Area SMISC 13 26BM SMISC 27 29BK SMISC 28 30请教:怎么没有剪应力SX,SXZ,SXY的输出序号?怎么查看计算结果的剪应力?------------------不需要到ETABLE 定义sx是正应力sy,sz剪应力。

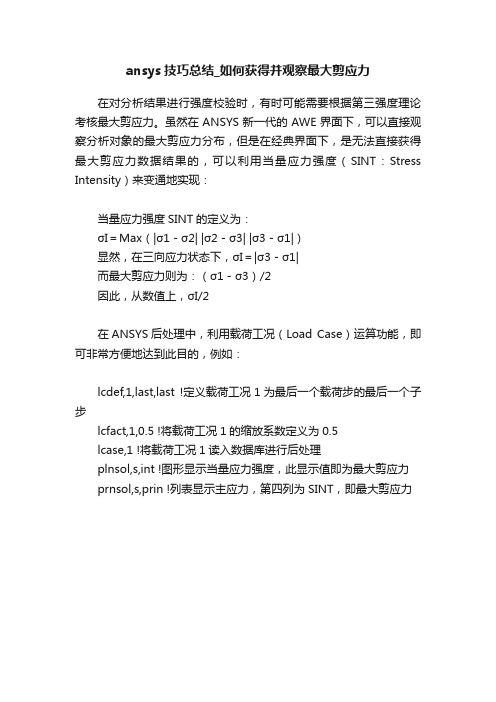

ansys技巧总结_如何获得并观察最大剪应力

ansys技巧总结_如何获得并观察最大剪应力

在对分析结果进行强度校验时,有时可能需要根据第三强度理论考核最大剪应力。

虽然在ANSYS新一代的AWE界面下,可以直接观察分析对象的最大剪应力分布,但是在经典界面下,是无法直接获得最大剪应力数据结果的,可以利用当量应力强度(SINT:Stress Intensity)来变通地实现:

当量应力强度SINT的定义为:

σI=Max(|σ1-σ2| |σ2-σ3| |σ3-σ1|)

显然,在三向应力状态下,σI=|σ3-σ1|

而最大剪应力则为:(σ1-σ3)/2

因此,从数值上,σI/2

在ANSYS后处理中,利用载荷工况(Load Case)运算功能,即可非常方便地达到此目的,例如:

lcdef,1,last,last !定义载荷工况1为最后一个载荷步的最后一个子步

lcfact,1,0.5 !将载荷工况1的缩放系数定义为0.5

lcase,1 !将载荷工况1读入数据库进行后处理

plnsol,s,int !图形显示当量应力强度,此显示值即为最大剪应力

prnsol,s,prin !列表显示主应力,第四列为SINT,即最大剪应力。

ansys后处理该看的那些应力

ansys后处理该看的那些应⼒ansys后处理该看的那些应⼒昨天看⽂献和论坛(有⼀些是⽼帖),发现⼀个问题,貌似有⼀些朋友在⽤ANSYS进⾏实体分析的时候,只是提供了各种各样的应⼒云图,有时说⼀说XYZ⽅向的应⼒,有时说等效应⼒、von misses应⼒……貌似语⾔说明部分也不是很明确。

这其实就是基础的材料⼒学问题,我来说说我的总结:什么时候可以查看某⽅向的应⼒应⼒的定义,没必要再重复了。

我们分析后查看应⼒,⽬的就是在于确定该结构的承载能⼒是否⾜够。

那么承载能⼒是如何定义的呢?⽐如混凝⼟、钢材,应该就是⽤万能压⼒机进⾏的单轴破坏试验吧。

也就是说,我们在ANSYS计算中得到的应⼒,总是要和单轴破坏试验得到的结果进⾏⽐对的。

所以,当有限元模型本⾝是⼀维或⼆维结构时,通过查看某⼀个⽅向,如plnsol,s,x等,是有意义的。

但三维实体结构中,应⼒分布要复杂得多,不能仅⽤单⼀⽅向上的应⼒来代表结构此处的确切应⼒值——于是就出现了强度理论学说。

回顾–材料⼒学中的四种强度理论1、第⼀强度理论:最⼤拉应⼒强度理论该理论认为,材料破坏的主要因素是最⼤拉应⼒,⽆论何种状态,只要最⼤拉应⼒达到材料的单向拉伸断裂时的最⼤拉应⼒,则材料断裂。

其中,某点的最⼤拉应⼒数值,就是其第⼀主应⼒数值。

2、第⼆强度理论:最⼤拉应变理论该理论认为,引起材料破坏的主要因素,是最⼤拉应变。

⽆论何种状态,只要最⼤拉应变达到材料拉伸断裂时的最⼤应变值,则材料断裂。

此时,形式上将主应⼒的某⼀综合值与材料单向拉伸轴向拉压许⽤应⼒⽐较,这个综合值就是等效应⼒——equivalent stress。

相关公式:3、第三强度理论:最⼤切应⼒理论该理论认为,引起材料屈服的主要因素是最⼤切应⼒,不论何种状态,只要最⼤切应⼒达到材料单向拉伸屈服时的最⼤切应⼒,则认为材料屈服。

相关公式:4、第四强度理论:畸变能理论该理论认为,弹性体在外⼒作⽤下产⽣变形,荷载做功、弹性体变形储能,称之为应变能(分为畸变能和体积的改变能)。

ANSYS中实体单元内力面操作中三个剪应力方向问题

ANSYS中实体单元内力面操作中三个剪应力方向问题

采用面操作对ANSYS中实体单元截面内力的计算,发现三个剪应力的方向有些复杂,初步得到以下结论:

当所取横截面垂直于x轴时,就是梁轴线为x时,剪应力Sxz对DA积分结果为Qz.

当所取横截面垂直于x轴时,就是梁轴线为x时,剪应力Sxy对DA积分结果为Qy.

当所取横截面垂直于z轴时,就是梁轴线为z时,剪应力Sxz对DA积分结果为Qx.

当所取横截面垂直于z轴时,就是梁轴线为z时,剪应力Syz对DA积分结果为Qy.

当所取横截面垂直于y轴时,就是梁轴线为y时,剪应力Sxy对DA积分结果为Qx.

当所取横截面垂直于y轴时,就是梁轴线为y时,剪应力Syz对DA积分结果为Qz.。

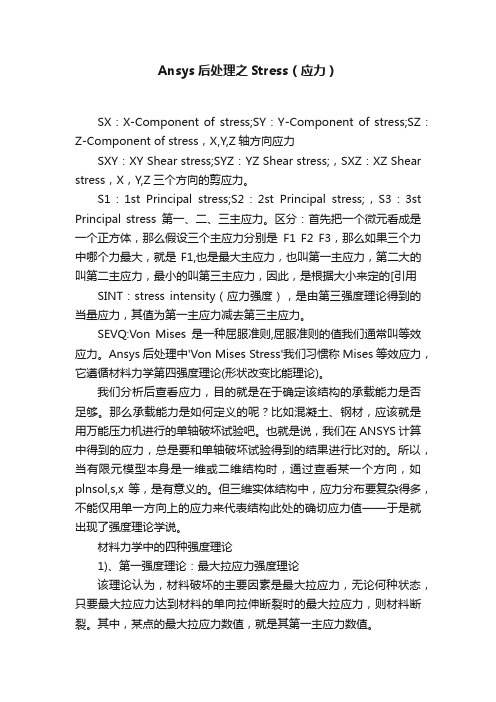

Ansys后处理之Stress(应力)

Ansys后处理之Stress(应力)SX:X-Component of stress;SY:Y-Component of stress;SZ:Z-Component of stress,X,Y,Z轴方向应力SXY:XY Shear stress;SYZ:YZ Shear stress;,SXZ:XZ Shear stress,X,Y,Z三个方向的剪应力。

S1:1st Principal stress;S2:2st Principal stress;,S3:3st Principal stress第一、二、三主应力。

区分:首先把一个微元看成是一个正方体,那么假设三个主应力分别是F1 F2 F3,那么如果三个力中哪个力最大,就是F1,也是最大主应力,也叫第一主应力,第二大的叫第二主应力,最小的叫第三主应力,因此,是根据大小来定的[引用SINT:stress intensity(应力强度),是由第三强度理论得到的当量应力,其值为第一主应力减去第三主应力。

SEVQ:Von Mises是一种屈服准则,屈服准则的值我们通常叫等效应力。

Ansys后处理中'Von Mises Stress'我们习惯称Mises等效应力,它遵循材料力学第四强度理论(形状改变比能理论)。

我们分析后查看应力,目的就是在于确定该结构的承载能力是否足够。

那么承载能力是如何定义的呢?比如混凝土、钢材,应该就是用万能压力机进行的单轴破坏试验吧。

也就是说,我们在ANSYS计算中得到的应力,总是要和单轴破坏试验得到的结果进行比对的。

所以,当有限元模型本身是一维或二维结构时,通过查看某一个方向,如plnsol,s,x等,是有意义的。

但三维实体结构中,应力分布要复杂得多,不能仅用单一方向上的应力来代表结构此处的确切应力值——于是就出现了强度理论学说。

材料力学中的四种强度理论1)、第一强度理论:最大拉应力强度理论该理论认为,材料破坏的主要因素是最大拉应力,无论何种状态,只要最大拉应力达到材料的单向拉伸断裂时的最大拉应力,则材料断裂。

ANSYS 提取最大应力最大位移值

ANSYS提取最大应力最大位移值用ansys的apdl方式如何直接获得最大应力和最大位移点的节点编号?在后处理中,用Query Results可以找到最大、最小应力和位移的节点号,及其相应值。

然后用*Get提取该节点号的各项计算值。

最大应力节点编号的提取:allselnsort,s,eqv,0,0,all*get,max_eqv,sort,0,imax最大位移节点编号的提取:allselnsort,u,sum,0,0,all*get,max_u,sort,0,imax在书上看到GUI的操作如下:(1)Main Menu>General PostProc>Element Table>Define Table,在弹出来的对话框中User label for item输入变量名,假定为smaxe,下面Results datas item中左侧的框内选By sequence num右侧选LS,并在下方出现的LS,后面输入1,单击OK(2)General Postproc>List Results>Sorted Listing>Sort Elems在弹出来的对话框中由上到下依次为“Descending order”“yes”“(空着)”“smaxe”,单击OK(3)Utility Menu>Parameters>Get Scalar Data在弹出来的对话框中选择Results Data>other operations,单击OK 就完成了。

先用 Nsort将位移排序,再用 *get取得最大值,比如,要查找 Ux 的最大值:NSORT,U,x,0 !降序排列*get,ux_max,SORT,0,MAX !最大值*get,ux_imax,SORT,0,IMAX !对应节点号在后处理中,用Query Resulys可以找到最大、最小应力和位移的节点号,及其相应值。

ansys后处理各种应力解释

ANSYS后处理中应力查看总结-------------------------------------------------------------------------------------------------------SX:X-Component of stress;SY:Y-Component of stress;SZ:Z-Component of stress,X,Y,Z轴方向应力SXY:XY Shear stress;SYZ:YZ Shear stress;,SXZ:XZ Shear stress,X,Y,Z三个方向的剪应力。

S1:1st Principal stress;S2:2st Principal stress;,S3:3st Principal stress 第一、二、三主应力。

区分:首先把一个微元看成是一个正方体,那么假设三个主应力分别是F1F2F3,那么如果三个力中哪个力最大,就是F1,也是最大主应力,也叫第一主应力,第二大的叫第二主应力,最小的叫第三主应力,因此,是根据大小来定的。

SINT:stress intensity(应力强度),是由第三强度理论得到的当量应力,其值为第一主应力减去第三主应力。

SEVQ:Von Mises是一种屈服准则,屈服准则的值我们通常叫等效应力。

Ansys后处理中'Von Mises Stress'我们习惯称Mises等效应力,它遵循材料力学第四强度理论(形状改变比能理论)。

我们分析后查看应力,目的就是在于确定该结构的承载能力是否足够。

那么承载能力是如何定义的呢?比如混凝土、钢材,应该就是用万能压力机进行的单轴破坏试验吧。

也就是说,我们在ANSYS计算中得到的应力,总是要和单轴破坏试验得到的结果进行比对的。

所以,当有限元模型本身是一维或二维结构时,通过查看某一个方向,如plnsol,s,x等,是有意义的。

但三维实体结构中,应力分布要复杂得多,不能仅用单一方向上的应力来代表结构此处的确切应力值——于是就出现了强度理论学说。

ansys后处理该看的那些应力

ansys后处理该看的那些应力昨天看文献和论坛(有一些是老帖),发现一个问题,貌似有一些朋友在用ANSYS进行实体分析的时候,只是提供了各种各样的应力云图,有时说一说XYZ 方向的应力,有时说等效应力、von misses应力……貌似语言说明部分也不是很明确。

这其实就是基础的材料力学问题,我来说说我的总结:什么时候可以查看某方向的应力应力的定义,没必要再重复了。

我们分析后查看应力,目的就是在于确定该结构的承载能力是否足够。

那么承载能力是如何定义的呢?比如混凝土、钢材,应该就是用万能压力机进行的单轴破坏试验吧。

也就是说,我们在ANSYS 计算中得到的应力,总是要和单轴破坏试验得到的结果进行比对的。

所以,当有限元模型本身是一维或二维结构时,通过查看某一个方向,如plnsol,s,x等,是有意义的。

但三维实体结构中,应力分布要复杂得多,不能仅用单一方向上的应力来代表结构此处的确切应力值——于是就出现了强度理论学说。

回顾–材料力学中的四种强度理论1、第一强度理论:最大拉应力强度理论该理论认为,材料破坏的主要因素是最大拉应力,无论何种状态,只要最大拉应力达到材料的单向拉伸断裂时的最大拉应力,则材料断裂。

其中,某点的最大拉应力数值,就是其第一主应力数值。

2、第二强度理论:最大拉应变理论该理论认为,引起材料破坏的主要因素,是最大拉应变。

无论何种状态,只要最大拉应变达到材料拉伸断裂时的最大应变值,则材料断裂。

此时,形式上将主应力的某一综合值与材料单向拉伸轴向拉压许用应力比较,这个综合值就是等效应力——equivalent stress。

相关公式:3、第三强度理论:最大切应力理论该理论认为,引起材料屈服的主要因素是最大切应力,不论何种状态,只要最大切应力达到材料单向拉伸屈服时的最大切应力,则认为材料屈服。

相关公式:4、第四强度理论:畸变能理论该理论认为,弹性体在外力作用下产生变形,荷载做功、弹性体变形储能,称之为应变能(分为畸变能和体积的改变能)。

ansys应力归一化

ansys应力归一化

在ANSYS软件中,应力归一化是一种常用的处理方法,它的目的是将应力的数值进行归一化,以方便进行比较和分析。

常用的应力归一化方法包括最大主应力法和最大剪应力法。

最大主应力法是将应力的主方向进行旋转,使得最大的主应力对应的方向与坐标轴重合,然后将其他应力值除以最大主应力的数值,得到归一化后的应力值。

类似地,最大剪应力法是将剪应力的方向进行旋转,使得最大的剪应力对应的方向与坐标轴重合,然后将其他应力值除以最大剪应力的数值。

通过应力归一化,可以消除材料的尺寸和形状的影响,将不同尺寸和形状的结构进行比较和分析。

同时,应力归一化还可以对不同的材料进行比较和分析,以确定其强度和破坏特性。

需要注意的是,在进行应力归一化时,应选择适当的归一化方法,并合理解释归一化后的结果,以确保分析的准确性和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

当量应力强度SINT的定义为:

lcfact,1,0.5 !将载荷工况1的缩放系数定义为0.5

lcase,1 !将载荷工况1读入数据库进行后处理

Байду номын сангаасplnsol,s,int !图形显示当量应力强度,此显示值即为最大剪应力

prnsol,s,prin !列表显示主应力,第四列为SINT,即最大剪应力

σI=Max(|σ1-σ2| |σ2-σ3| |σ3-σ1|)

显然,在三向应力状态下,σI=|σ3-σ1|

而最大剪应力则为:(σ1-σ3)/2

因此,从数值上,σI/2

在ANSYS后处理中,利用载荷工况(Load Case)运算功能,即可非常方便地达到此目的,例如:

lcdef,1,last,last !定义载荷工况1为最后一个载荷步的最后一个子步