螺旋输送机设计计算

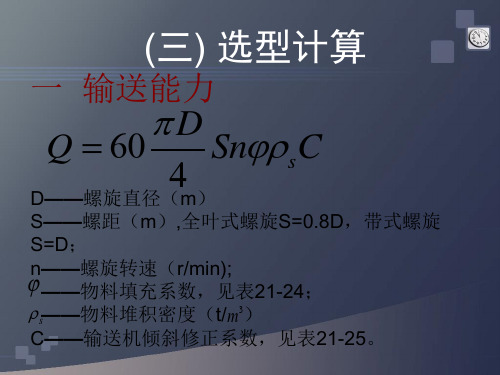

螺旋输送机选型计算

二 螺旋转速

• 螺旋转速太低,则输送量不大;若转速过 高,物料受过大的切向力而被抛起,输送 能力下降而且磨损增加。因此,螺旋轴转 速不能超过某一极限。

• 螺旋轴的极限转速经验公式:

nj

K L r / min D

• 式中 KL 为物料综合特性系数,见表21-24

• 标准转速: 20、30 、35 、45 、60 、75 、

• 电动机功率:

•

N K N0 kw

• 式中

K——功率储备系数,一般

1.2——1.4;

•

——总传动功率,一般取

0.9——0.94。

N

• 端轴的许用扭矩通常以许用千瓦转速比 n 表示, • 为了保证螺旋的扭矩小于许用扭矩,需进行千瓦

转速比验算,应使 N0

N0 n

N n

• 如果 n 值超过表中所列数值,需选用大一级直

90 、120 、150 、190 r/min。

三 螺旋直径

Q D K 2•5

sC

• K为物料综合特性经验系数,见表21-24。

• 如果输送物料块度较大,螺旋直径根据下 式校核;

• 对于筛分过的物料 D>=(4-6)dmax ;

•

dmax

对于未筛分的物料 D >=(8-12)dmax

为被输送物料最大直径。

;

• 标准螺旋直径:150 、200 、250 、300 、 400 、500 、600mm

Q

47 D 2 n s SC

• 如果验算出的 仍在表列所推荐的范围

内,则表示圆整的合适。 高于表列数

值上限,则应加大螺旋直径; 如果低于 下限,则应该降低螺旋转速。

• 螺旋输送机功率用于克服诸多阻力,而一般认为 螺旋输送机的功率消耗与输送量及机长成正比, 而螺把旋所轴有 所损 需失 功归 率入可一按个下总式系计数算内:,即阻力系数 。

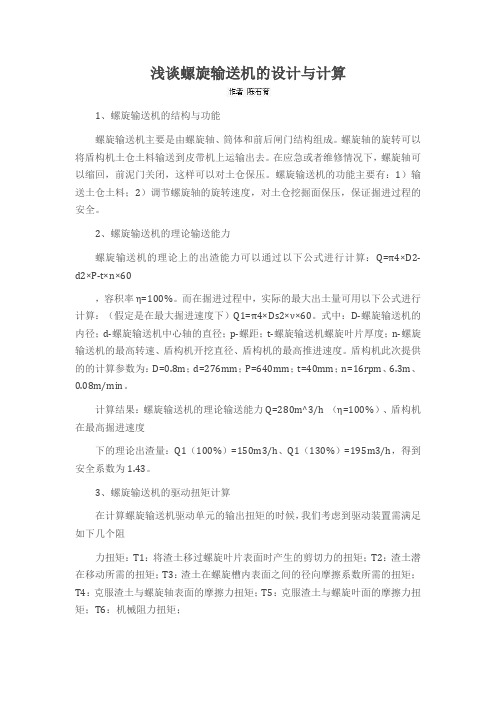

浅谈螺旋输送机的设计与计算

浅谈螺旋输送机的设计与计算1、螺旋输送机的结构与功能螺旋输送机主要是由螺旋轴、筒体和前后闸门结构组成。

螺旋轴的旋转可以将盾构机土仓土料输送到皮带机上运输出去。

在应急或者维修情况下,螺旋轴可以缩回,前泥门关闭,这样可以对土仓保压。

螺旋输送机的功能主要有:1)输送土仓土料;2)调节螺旋轴的旋转速度,对土仓挖掘面保压,保证掘进过程的安全。

2、螺旋输送机的理论输送能力螺旋输送机的理论上的出渣能力可以通过以下公式进行计算:Q=π4×D2-d2×P-t×n×60,容积率η=100%。

而在掘进过程中,实际的最大出土量可用以下公式进行计算:(假定是在最大掘进速度下)Q1=π4×Ds2×ν×60。

式中:D-螺旋输送机的内径;d-螺旋输送机中心轴的直径;p-螺距;t-螺旋输送机螺旋叶片厚度;n-螺旋输送机的最高转速、盾构机开挖直径、盾构机的最高推进速度。

盾构机此次提供的的计算参数为:D=0.8m;d=276mm;P=640mm;t=40mm;n=16rpm、6.3m、0.08m/min。

计算结果:螺旋输送机的理论输送能力Q=280m^3/h (η=100%)、盾构机在最高掘进速度下的理论出渣量:Q1(100%)=150m3/h、Q1(130%)=195m3/h,得到安全系数为1.43。

3、螺旋输送机的驱动扭矩计算在计算螺旋输送机驱动单元的输出扭矩的时候,我们考虑到驱动装置需满足如下几个阻力扭矩:T1:将渣土移过螺旋叶片表面时产生的剪切力的扭矩;T2:渣土潜在移动所需的扭矩;T3:渣土在螺旋槽内表面之间的径向摩擦系数所需的扭矩;T4:克服渣土与螺旋轴表面的摩擦力扭矩;T5:克服渣土与螺旋叶面的摩擦力扭矩;T6:机械阻力扭矩;计算T1:图1是以推导的形式表示的螺旋叶片表面的说明简图。

在此,Ws:螺旋轴向力;F:螺旋扭矩;F1:螺旋叶片表面产生的摩擦力;:螺旋超前角度。

螺旋机设计计算指南

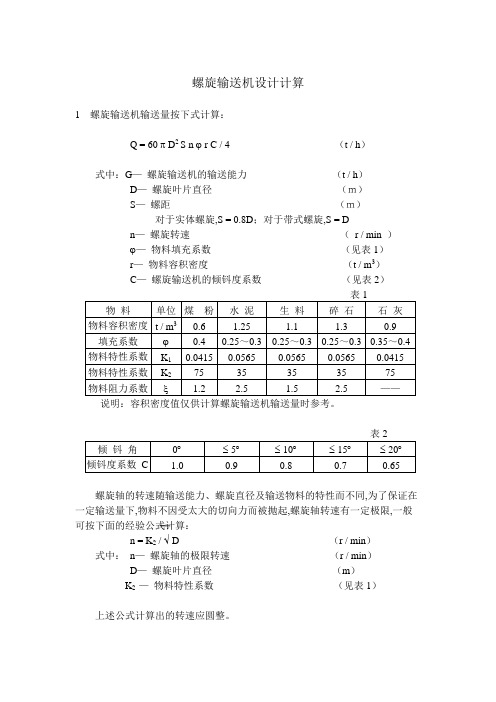

螺旋输送机设计计算1 螺旋输送机输送量按下式计算:Q = 60 π D2 S n ϕ r C / 4 (t / h)式中:G—螺旋输送机的输送能力(t / h)D—螺旋叶片直径(m)S—螺距(m)对于实体螺旋,S = 0.8D;对于带式螺旋,S = Dn—螺旋转速(r / min )ϕ—物料填充系数(见表1)r—物料容积密度(t / m3)C—螺旋输送机的倾钭度系数(见表2)说明:容积密度值仅供计算螺旋输送机输送量时参考。

螺旋轴的转速随输送能力、螺旋直径及输送物料的特性而不同,为了保证在一定输送量下,物料不因受太大的切向力而被抛起,螺旋轴转速有一定极限,一般可按下面的经验公式计算:n = K2 / √ D (r / min)式中:n—螺旋轴的极限转速(r / min)D—螺旋叶片直径(m)K2 —物料特性系数(见表1)上述公式计算出的转速应圆整。

2 螺旋输送机轴功率螺旋输送机轴功率按下式计算:N0 = GL(ξCOSβ± Sinβ)K3 / 367即:N0 = G K3(ξ Ln ± H)/ 367 (Kw)式中:N0 —螺旋输送机计算轴功率(Kw)G —螺旋输送机计算输送量(t / h)K3—功率储备系数K3 = 1.2~1.4ξ—物料的阻力系数(见表1)Ln —螺旋输送机的水平投影长度(m)H —螺旋输送机的垂直投影长度(m)当向上输送时,取+号;向下输送时,取-号。

所需电动机功率:N = N0 / η(Kw)式中:N —输送机所需电动机功率(Kw)η—驱动装置的传动效率(η = 0.94)双管螺旋喂料机双管螺旋喂料机的输送能力按下式计算:Q = 30 π n ϕ(D2-d2)(S-δ)(m3 / h)式中:Q —双管螺旋喂料机喂料能力(m3 / h)D —螺旋叶片直径(m)d —螺旋轴的直径(m)S —螺旋叶片的节距(m)δ—螺旋叶片的厚度(m)n —螺旋的转速(r / min)ϕ—物料的填充系数(一般取0.9)短螺距单头螺旋,螺距减少到2 / 3直径称为短螺距,推荐用于倾角超过20︒的倾钭螺旋输送机,甚至可以垂直使用,也常用于螺旋喂料机,较短的螺距可防止流态化的物料产生自流。

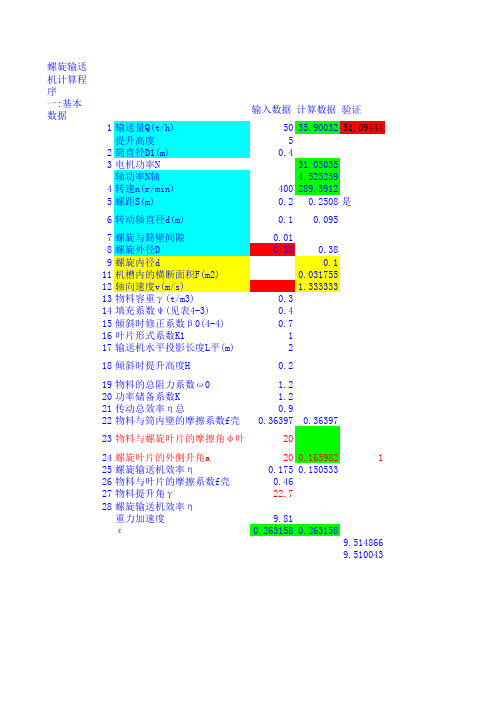

螺旋输送机计算程序

0.005-0.01

16

0.133

=(0.20.35)D

103.1594

1.414214

向上为+向下为 1.2-1.3 1.2-1.4 0.9-0.94 对于一定的物 料,φ叶为定值 0.65-0.75

0.165981559

1.047197551 0.5

15.67618

9.514866 0.167532 0.169117 9.689672

0.01 0.38 0.38

0.1 0.031755 1.333333 0.3 0.4 0.7 1 2

18 倾斜时提升高度H

0.2

19 物料的总阻力系数ω0 20 功率储备系数K 21 传动总效率η总 22 物料与筒内壁的摩擦系数f壳

1.2 1.2 0.9 0.36397

0.36397

23 物料与螺旋叶片的摩擦角φ叶

1 生产率Q(t/h)

41.32868 0.024196 157.0775 0.006366

1.210442 419

0.14 0.124433 0.404433 304.3286

45.72751

备注 119.6677317

17363.47435 32.90005721 (0.6-0.7)D

6 转动轴直径d(m)

0.1 0.095

7 螺旋与筒壁间隙 8 螺旋外径D 9 螺旋内径d 11 机槽内的横断面积F(m2) 12 轴向速度v(m/s) 13 物料容重γ(t/m3) 14 填充系数ψ(见表4-3) 15 倾斜时修正系数β0(4-4) 16 叶片形式系数K1 17 输送机水平投影长度L平(m)

20

24 螺旋叶片的外侧升角a 25 螺旋输送机效率η 26 物料与叶片的摩擦系数f壳 27 物料提升角γ 28 螺旋输送机效率η

螺旋输送机的设计计算

螺旋输送机的设计计算

螺旋输送机是一种常见的物料输送设备,广泛应用于矿山、冶金、化工、电力、轻工、粮食等行业。

它具有简单、可靠、经济、易维护等特点,适用于输送粉状、颗粒状和小块状的物料。

下面我将介绍螺旋输送机的设

计计算。

设计计算主要包括输送能力计算、功率计算和选型计算。

第一,输送能力计算。

螺旋输送机的输送能力取决于物料种类、物料

密度、螺旋直径、螺旋转速和输送长度。

一般情况下,可以使用以下公式

计算输送能力:

Q=(π/4)*D^2*n*S*γ

其中,Q为输送能力(单位:t/h),D为螺旋直径(单位:mm),n

为螺旋转速(单位:r/min),S为表面修整系数,γ为物料密度(单位:t/m^3)。

第二,功率计算。

螺旋输送机的功率包括传动功率和工作功率。

传动

功率是驱动装置传递给螺旋的功率,工作功率是螺旋输送机实际进行物料

输送所需的功率。

传动功率可根据所选用的驱动装置和机械效率进行计算,工作功率可根据输送能力和物料运动阻力进行计算。

第三,选型计算。

根据输送要求,包括输送能力、输送距离、输送角度、输送物料特性等,选取合适的螺旋输送机型号和参数。

主要考虑螺旋

直径、螺距、转速、叶片数量、进料口形状等因素。

值得注意的是,螺旋输送机设计计算是一个复杂的过程,需要考虑多

个因素的综合影响。

在实际设计过程中,还应该根据具体情况进行实际测量、试验验证,以确保螺旋输送机的安全可靠运行。

螺旋输送机技术参数及输送量计算公式表

螺旋输送机技术参数及输送量计算公式表很多客户在选择螺旋输送机时,通常要估算每小时内所能达到的输送量,由于输送的物料不同,单位时间内的输送量也不一样,为了便于用户对输送量进行计算,为您列举了一些螺旋输送机及常见物料的基本参数,包括输送机的倾斜度、螺旋直径、转速、电机功率等供用户参考。

螺旋输送机选型计算公式:输送量Q=47β*δ*ρ*D2*S*n(t/h) 式中β---倾斜系数,见表6-2;螺旋输送机倾斜系数表δ---物料填充系数;ρ---物料容量重(t/m3),见表6-3;D---螺旋叶直径(m);n---转速(r/min);S---螺距(m);填充系数一般为流动性良好,轻度磨琢性粉状和细粒状物料取δ=0.45(如粮食),流动性一般,中等磨琢性物料取δ=0.33(如煤、灰、水泥),极大磨琢性物料取δ=0.15(如炉渣、河沙)。

1.螺旋直径由转速及输送量确定zui小螺旋直径,并满足下列条件:对输送块状物料,螺旋直径D至少应为颗粒zui大边长的10倍,如果大颗粒的含量少时,可选用较小的螺旋直径,但至少应为颗粒zui大边长的4倍。

2.转速螺旋输送机的转速不允许过大,否则被输送的物料受到强离心作用,使输送过程受到影响,参照JB/T7679-95《螺旋输送机》标准每种规格有4种转速供选用。

见表6-13.电机功率:P=0.9[Q(Λ*L+H)/367+D*L/20] N=K*P式中:P---功率(KW),Q---输送量(t/h),Λ---运行阻力系数(见表6-3),L---螺旋长度(m),H----螺旋输送机倾斜高度(m),D---螺旋直径(m),N---电机功率(KW),P与K的关系见表螺旋输送机电机功率系数表6-4以上的一些数据包括了一些常见物料的输送数据,以及螺旋输送机设计生产时所用到的计算公式。

配合上面的计算公式就可以计算出大概的输送量。

螺旋输送机设计技术参数

螺旋输送机设计技术参数

1.输送能力:也称为输送量,指单位时间内输送的物料量,通常以吨/小时(t/h)或立方米/小时(m3/h)表示。

螺旋输送机的输送能力与螺旋直径、转速、螺旋叶片形状等有关。

2.输送距离和高度:输送距离指螺旋输送机的长度,可以根据实际需要进行设计,一般以米(m)为单位。

输送高度指物料从输送机进料口到出料口的垂直高度,也以米(m)为单位。

3. 螺旋直径和螺距:螺旋直径指螺旋管的直径,一般以毫米(mm)表示。

螺距指螺旋叶片之间的距离,同样以毫米(mm)表示。

螺旋直径和螺距的选择需要考虑物料的性质、输送能力等因素。

4. 转速:螺旋输送机的转速是指输送机螺旋轴的转速,一般以转/分钟(r/min)表示。

转速的选择需要考虑物料的粘性、湿度等因素。

5.功率:螺旋输送机的驱动功率是指输送机所需的电动机功率,一般以千瓦(kW)表示。

功率的选择需要根据输送能力、物料的特性、输送距离和高度等因素进行计算。

6. 输送机身长度和管道直径:输送机身长度指螺旋输送机的整体长度,一般以米(m)表示。

管道直径指输送机的管道直径,一般以毫米(mm)表示。

输送机身长度和管道直径的选择需要考虑物料的输送量和流动性能。

7.输送材料:螺旋输送机通常使用的材料有不锈钢、碳钢等,根据物料的性质选择合适的输送机材料。

以上是螺旋输送机设计技术参数的一些常见内容,具体的参数选择需

要根据实际情况进行设计和计算。

此外,还应考虑螺旋输送机的结构设计、支撑方式、防堵料措施、安全保护装置等方面的技术要求,以确保螺旋输

送机的正常运行和安全使用。

螺旋输送机选用计算

螺旋输送机选用计算(一)螺旋直径计算螺旋输送机的螺旋直径:式中D———螺旋直径,m;K———物料特性系数;Q———输送能力,t/h;ψ———充填系数;γ———物料松散密度,t/m3;C———倾角系数。

按公式(1)计算之D值,应取整数为标准螺旋直径:150、200、250、300、400、500、600毫米。

如果输送物料的粒度较大时,螺旋直径D还应与输送物料粒度保持如下关系:对于未分级物料:D≥(8~10)d(2)对于分级物料:D≥(4~6)d max(3)式中d———物料的平均粒度,mm;d max———物料的最大粒度,mm.如果根据输送物料的粒度需要选择较大的螺旋直径,可维持输送量不变的条件下,选择较低的螺旋转速,以延长其使用寿命。

(二)螺旋转速的计算螺旋转速在满足输送能力的条件下不宜过高,以免物料受过大的切向力而被抛起,以致无法向前输送。

因此螺旋转速n不能超过其极限转速n j:式中n———螺旋转速,r/min;n j———螺旋极限转速,r/min;A———物料综合特性系数。

按公式(4)计算的n j应取整(n)为下述转速:20、30、35、45、60、75、90、120、150、190转/分。

取整螺旋直径D及转速n的数值后,还必须对充填系数进行验算:式中t———螺旋节距,s制法为螺旋直径的0.8倍,D制法与螺旋直径相同,m;其他符号同前.(三)功率计算螺旋输送机的轴功率:式中N0———轴功率,Kw;H———倾斜布置时的提升或下降高度,上运时为正,下运时为负,m;L———水平投影长,m;ω0———物料的阻力系数。

电动机功率:式中N———电动机功率,Kw;K1———备用系数,一般取K=1.15;η———驱动装置总效率,一般取η=0.9~0.94.(四)LS型螺旋输送机(1)LS型固定式螺旋输送机是定型产品。

螺旋直径有100、125、160、200、250、315、400、500、630、800、1000、1250毫米12种。

输送机计算公式(螺旋刮板提升)

一 螺旋输送机1 水平螺旋输送机的设计计算螺旋直径的计算:310.277Q D Ck nρψ≥式中:Q--输送量。

1k--螺旋系数。

ρ--物料密度,木粉的密度为0.5g/cm2。

ψ--填充系数。

n--输送机转速。

驱动功率0P 的计算:水平螺旋输送机螺旋功率为克服三种阻力所需功率之和:物料运阻力1P ,输送机空载运行阻力2P 和提升阻力3P 。

1367QLP μ= 220DL P =3367QH P =,式中:功率单位为kW 。

μ为物料运行阻力系数。

L 为输送长度,m 。

Q 为输送量,t/h 。

D 为螺旋直径,m 。

H 为输送高度,m 。

则驱动功率为:()036720Q DLP L H μ=++ 电动机的驱动功率:P P Kη=式中:K--功率备用系数,根据满载起动的要求及电动机的起动能力K 值在1.1~1.4范围内选取。

η--驱动装置总传动效率,对于圆柱齿轮减速器可取η=0.9~0.94。

2 垂直螺旋输送机的设计计算1)输送量的计算()22900z Q v D d ϕμρ=-式中:Q —输送机的输送量,t/h 。

D —螺旋直径,m 。

d —螺旋轴直径,m 。

ρ--物料的堆积密度,t/m3。

z v --物料的垂直输送速度,m/s 。

ϕ--输送机的充填系数,它与水平喂料螺旋的供料压力以及进入垂直输送段后物料的加速过程等因素有关,推荐ϕ=0.4~0.7。

2)临界转速及垂直输送速度计算 螺旋的临界转速由下式计算:()30k s tgn tg R αϕπμ=+ 式中:k n --螺旋的临界转速,r/min 。

R —螺旋半径,m 。

α--螺旋外缘处升角,°;推荐α=12°~18°。

s ϕ--物料与螺旋面的摩擦角,°。

t μ--物料与输送管内壁的摩擦系数。

g —重力加速度。

与临界转速相对应的螺旋外缘的临界线速度:()k s tgRv tg αϕμ=+物料的垂直输送速度为()()()()2411111211s s z k s C C tg C tg v v C tg αϕαϕαϕ+++++=++式中:1C --待定系数。

螺旋输送机的设计

螺旋输送机的设计本文介绍了螺旋输送机在饲料传送中的设计。

根据给定的输送量和物料特性,设计计算了叶片用料实形、螺旋直径、螺旋转速等主要参数。

传动部分采用电动机带动皮带,皮带带动一级减速器,减速器连接机体的传动方式。

根据计算得出的主要参数选择合适的电动机,从而确定带轮以及减速器的传动比,将主要后续工作引向一级减速器的设计,其中包括主要传动轴的校核、齿轮的选择等计算工作。

最后根据计算所得结果整理出安装尺寸以及装配图的绘制。

螺旋输送机是一种常用的连续输送机械。

它利用螺旋体的旋转运动使物料向前运送,已经广泛应用于冶金、采矿、动力、建材、轻工、码头等重工业及交通运输等部门。

本文以草料和饲料为主要输送原料进行螺旋输送机的相关结构和参数设计。

螺旋输送机主要用于原料的输送,采用实体螺旋叶片,中间吊挂轴承等螺距的全叶式螺旋即S制法螺旋输送机。

其工作原理是物料从进料口加入,当转轴转动时,物料受到螺旋叶片法向推力的作用,沿着料槽轴向移动。

输送量是衡量螺旋输送机能力的重要指标。

本文传送物料选择为饲料,平均产量为10T/时,采用螺旋输送机作水平输送,输送距离为5米。

螺旋输送机的物料输送量可粗略按公式Q=3600f.λ.ν/ε计算,其中F为料槽内物料层横截面积入为物料的单位容积质量,与原料的种类、湿度、切料的长度以及净化方式、效果等多种因素有关。

根据计算得出的主要参数选择合适的电动机,从而确定带轮以及减速器的传动比,将主要后续工作引向一级减速器的设计,其中包括主要传动轴的校核、齿轮的选择等计算工作。

最后根据计算所得结果整理出安装尺寸以及装配图的绘制。

在实际工作中,通常不考虑物料轴向阻塞的影响,因此物料在料槽内的轴向移动速度大约为s n/60,因此螺旋输送机的物料输送量与螺旋外径D、螺距S、螺旋转速n和填充系数φ等参数有关。

当物料输送量Q确定后,可以调整这些参数来满足Q的要求。

确定螺旋叶片直径是螺旋输送机的重要参数,直接关系到输送机的生产量和结构尺寸。

螺旋输送机选型计算

• 故螺旋输送机逐渐被其他输送机械设 备取代。

• 螺旋输送机常用于水平小于20度倾斜 方向输送粉粒状物料(如水泥生料、 煤粉、灰渣、砂子等),不宜用于输 送块状、粒状、腐蚀性大和易结块的 物料。物料的温度要低于200 。由 于功率消耗大,因此多用于中、小输 送量及输送距离小的场合。可以多点 卸料,也可作加料机械,或在输送的 同时完成搅拌、混合和冷却作用。

二螺旋转速

• 螺旋转速太低,则输送量不大;若转速过 高,物料受过大的切向力而被抛起,输送 能力下降而且磨损增加。因此,螺旋轴转 速不能超过某一极限。

• 螺旋轴的极限转速经验公式:

• 式中 为物料综合特性系数,见表21-24 • 标准转速: 20、30 、35 、45 、60 、75 、

90 、120 、150 、190 r/min。

• 如果验算出的 仍在表列所推荐的范围 内,则表示圆整的合适。 高于表列数 值上限,则应加大螺旋直径; 如果低于 下限,则应该降低螺旋转速。

• 螺旋输送机功率用于克服诸多阻力,而一般认为 螺旋输送机的功率消耗与输送量及机长成正比, 而把所有损失归入一个总系数内,即阻力系数 。 螺旋轴所需功率可按下式计算:

•

——总传动功率,一般取0.9

——0.94。

• 端轴的许用扭矩通常以许用千瓦转速比 表示, • 为了保证螺旋的扭矩小于许用扭矩,需进行千瓦

转速比验算,应使

• 如果 值超过表中所列数值,需选用大一级直 径的螺旋输送机。

四 性能与应用

• 螺旋输送机的优点:构造简单,结构 紧凑,占地面积少,设备容易封闭, 管理和操作比较简单

三 螺旋直径

• K为物料综合特性经验系数,见表21-24。

螺旋输送机计算

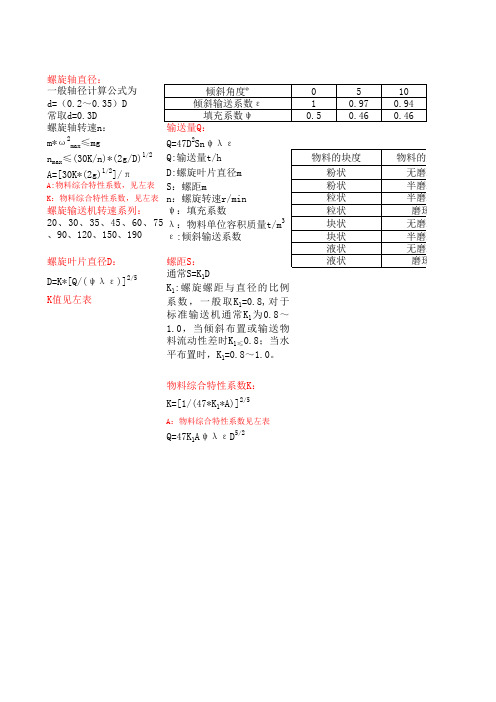

80 0.52 0.32

90 0.46 0.3

A值

86 75 46 28 36 15 19 28

0

5

1

0.97

0.5

0.46

物料的块度

粉状 粉状 粒状 粒状 块状 块状 液状 液状

物料综合特性系数K: K=[1/(47*K1*A)]2/5

A:物料综合特性系数见左表

Q=47K1AψλεD5/2

10 0.94 0.46

物料的磨琢性 无磨琢性 半磨琢性 半磨琢性 磨琢性 无磨琢性 半磨琢性 无磨琢性 磨琢性

0.40-0.50 0.30-0.40 0.25-0.30 0.20-0.35 0.30-0.35 0.15-0.20 0.55-0.60 0.50-0.55

60 0.64 0.35

70 0.58 0.32

K值

0.0387 0.0415 0.0558 0.0632 0.0584 0.0795 0.0785 0.0654

螺旋轴直径:

一般轴径计算公式为

倾斜角度º

d=(0.2~0.35)D

倾斜输送系数ε

常取d=0.3D

填充系数ψ

螺旋轴转速n:

输送量Q:

m*ω2max≤mg

Q=47D2Snψλε

nmax≤(30K/n)*(2g/D)1/2 Q:输送量t/h

A=[30K*(2g)1/2]/π

D:螺旋叶片直径m

A:物料综合特性系数,见左表 S:螺距m

K:物料综合特性系数,见左表 n:螺旋转速r/min

螺旋输送机转速系列: ψ:填充系数

20、30、35、45、60、75 λ:物料单位容积质量t/m3 、90、120、150、190 ε:倾斜输送系数

螺旋输送机的设计计算

螺旋机功率的确定

• 螺旋机的功率是由螺旋机构运行中所产生的阻力决定的。阻力包括以下几种: • 1)物料与螺旋壳体的磨擦力 • 2)物料与螺旋叶片的磨擦力 • 3)物料倾斜向上输送时的阻力 • 4)物料被搅拌产生的阻力 • 5)轴承的磨擦力 • 6)物料悬挂轴承下的堆积阻力(对于长的需分节的螺旋机) • 由于这些阻力计算起来较抽象,一般按以下经验公式计算: • N=kQ/367(ωL+H) • N—螺旋轴上所需功率(kW) UL • k—功率贮备系数(1.2~1.4)Z • Q—输送量(t/h) W • ω—物料阻力系数 (水泥选3.2)W • L —螺旋机进出口水平投影长度(米) • H —螺旋机进出口垂直投影长度(米) • (向上输送时取正值, 向下输送时取负值) • 那么螺旋机驱动装置的额定功率为 • N=N0/η • η—减速机的传动效率

螺旋输送机的设计计算

螺旋输送机的设计计算

• 在水工或城市混凝土搅拌站行业中,广泛采用螺旋输送机配制粉料(包括水泥、粉煤灰和 少量的粉状外加剂)。在此,笔者根据自己多年的工作经验,理M论与实践相结合,针对在 搅拌站行业中所使用的螺旋机的设计作以下说明:

螺旋机输送量的确定

• 螺旋机的输送量是指在特定H的时间内输送完(即配制完)所需的粉料量,这特定的时间 是根据每台搅拌站的生产率和生产周期而定。以q代表在一个生产周期(即打一罐料)所需 的粉料量,以t代表打一罐料所需的配料时间,那么要求螺旋机的输送量即为:Q=q/t (t/h)。

检修用。

谢谢!

螺旋机出口端增加半个反向螺旋片即半螺旋叶片(右旋) • 2.螺距 • 螺旋机的螺距并非一层不变,为了配料时料流的均匀,减小残余料流的冲击(造成超称),要采取

变螺距,从进料端到出料端螺距逐渐渐小,在出口附近还要增加两组双螺旋叶片。 • 3.在螺旋壳体上进料端和出料端设置检修孔,壳体中间间隔2米左右设计检修孔,卡料时以备

螺旋输送机设计计算

螺旋输送机设计计算设备参数:物料种类:石灰石粉末物料密度:1.5t/m³物料流量:5t/h输送高度:3m输送距离:10m螺旋直径:0.3m螺旋转速:15rpm1.输送能力计算:输送能力是指单位时间内输送的物料重量,通常用吨/小时表示。

输送能力的计算公式如下:Q=k×n×d²其中,Q为输送能力(t/h),k为系数,n为螺旋转速(rpm),d为螺旋直径(m)。

根据给定的参数,代入计算公式:Q=k×15×0.3²代入物料种类和系数的对应关系,取k=0.9(石灰石粉末):Q=0.9×15×0.3²Q≈0.122t/h2.功率计算:输送机的功率计算是指驱动设备所需的功率。

常用的功率计算公式如下:P=9550×Q×H/3600×η其中,P为所需功率(kW),Q为输送能力(t/h),H为输送高度(m),η为输送机的效率。

根据给定的参数,代入计算公式:P=9550×0.122×3/3600×η假设输送机的效率为80%(一般取70%~90%之间),代入计算:P=9550×0.122×3/3600×0.8P≈0.257kW3.选型:根据计算得到的输送能力和功率,选择合适的螺旋输送机型号。

通常根据厂家提供的产品手册进行选型,其中包括不同型号的输送机的输送能力范围和功率要求。

例如,根据手册的数据选择一个输送能力范围为0.1~0.5t/h,功率要求为0.2~0.5kW的型号。

4.结构设计:主体结构的设计要考虑物料流动性、强度和刚度等因素,以保证输送机的正常运转和使用寿命。

电机布置要考虑电机的安装位置和传动装置,以及对整个设备的重心和平衡性的影响。

支承方式根据设备的安装条件和工艺要求进行选择,可以选择多点支撑或者单点支撑等形式。

以上就是螺旋输送机设计计算的主要内容。

螺旋输送机计算

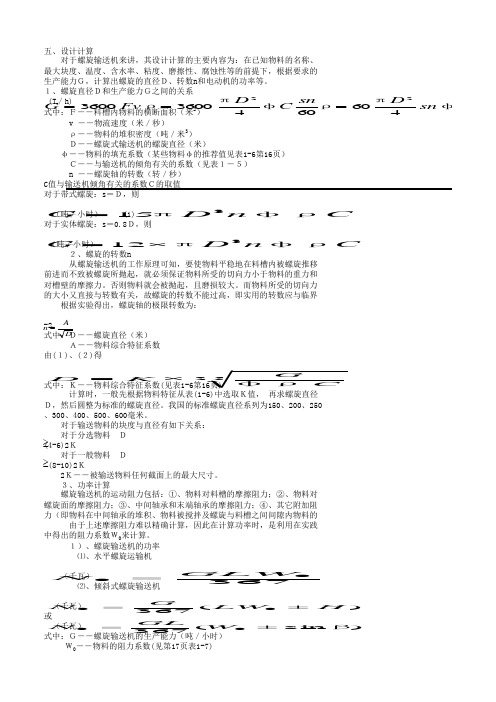

五、设计计算对于螺旋输送机来讲,其设计计算的主要内容为:在已知物料的名称、最大块度、温度、含水率、粘度、磨擦性、腐蚀性等的前提下,根据要求的生产能力G,计算出螺旋的直径D、转数n和电动机的功率等。

1、螺旋直径D和生产能力G之间的关系(T/h)式中:F--料槽内物料的横断面积(米2)v --物流速度(米/秒)ρ--物料的堆积密度(吨/米3)D--螺旋式输送机的螺旋直径(米)φ--物料的填充系数(某些物料φ的推荐值见表1-6第16页)C--与输送机的倾角有关的系数(见表1-5)n --螺旋轴的转数(转/秒)C值与输送机倾角有关的系数C的取值对于带式螺旋:s=D,则(吨/小时) (1)对于实体螺旋:s=0.8D,则(吨/小时) 2、螺旋的转数n 从螺旋输送机的工作原理可知,要使物料平稳地在料槽内被螺旋推移前进而不致被螺旋所抛起,就必须保证物料所受的切向力小于物料的重力和对槽壁的摩擦力。

否则物料就会被抛起,且磨损较大。

而物料所受的切向力的大小又直接与转数有关,故螺旋的转数不能过高,即实用的转数应与临界根据实验得出,螺旋轴的极限转数为:-2式中:D--螺旋直径(米)A--物料综合特征系数由(1)、(2)得式中:K--物料综合特征系数(见表1-6第16页) 计算时,一般先根据物料特征从表(1-6)中选取K值, 再求螺旋直径D,然后圆整为标准的螺旋直径。

我国的标准螺旋直径系列为150、200、250、300、400、500、600毫米。

对于输送物料的块度与直径有如下关系:对于分选物料 D(4-6)2K对于一般物料 D (8-10)2K2K--被输送物料任何截面上的最大尺寸。

3、功率计算螺旋输送机的运动阻力包括:①、物料对料槽的摩擦阻力;②、物料对螺旋面的摩擦阻力;③、中间轴承和末端轴承的摩擦阻力;④、其它附加阻力(即物料在中间轴承的堆积、物料被搅拌及螺旋与料槽之间间隙内物料的 由于上述摩擦阻力难以精确计算,因此在计算功率时,是利用在实践中得出的阻力系数W0来计算。

螺旋输送机设计计算

螺旋输送机设计计算

螺旋输送机是一种在工业生产中常见的物料输送设备,它采用了螺旋

推动的原理,将物料从一个地方输送到另一个地方。

螺旋输送机设计计算

是确定其运行参数和尺寸的关键步骤,下面将以1200字以上的篇幅介绍

螺旋输送机设计计算的过程。

首先,螺旋输送机设计的第一步是确定输送物料的性质。

物料的性质

包括物料的类型、粒度、粘度等,不同的物料性质将影响到螺旋输送机的

设计参数。

其次,需要确定输送物料的流量和输送距离。

输送物料的流量可以通

过生产工艺要求、物料性质和输送时间来确定,而输送距离则是指物料从

起点到终点的水平距离和垂直距离的总和。

然后,需要计算螺旋输送机的输送能力。

输送能力是指螺旋输送机每

单位时间内能够输送的物料量,通常以体积或质量为单位。

计算输送能力

需要考虑物料的体积流率、螺旋输送机的转速和螺旋输送机的几何参数等。

此外,螺旋输送机还需要考虑螺旋叶片的形状和材料选择。

螺旋叶片

的形状可以选择圆形、矩形、三角形等不同类型,而材料的选择需要考虑

物料的粘附性和磨损性。

最后,需要进行输送机的动力计算。

输送机的动力计算包括传动功率

的计算和电机功率的选择。

传动功率可以通过螺旋输送机的几何参数、转

速和物料性质等来确定,而电机功率的选择则需要根据传动功率和工作效

率等进行合理的选择。

总结起来,螺旋输送机设计计算是一个综合考虑物料性质、流量、输送距离、几何参数、动力要求等多个因素的过程。

通过合理的设计计算,可以确保螺旋输送机的安全稳定运行,并满足生产工艺的要求。