pvdcoating-PPT课件

PVD(Sputter)介绍ppt

-

PVD(Sputter)介绍

1:PVD:即物理气相沉积(Physicql Vapor Deposition)的简称,包括真空蒸发镀膜,溅 射镀膜,离子束和离子助,外延膜沉积技术 等四大类. 2:PECVD:即等离子增强化学气相沉积

(Plasma-Enhanced Chmical vapor

-

PVD(Sputter)介绍

图2 Sputter溅镀模型

气体 固体

图3 Sputter溅镀后原子分子运动模型

-

图4 溅射原子弹性碰撞模型

PVD(Sputter)介绍

二、磁控溅镀相关知识: 1、物理依据:在磁感强度为B的磁场中,电荷

为q、运动速度为 v的带电粒子,所受的磁场力为F

称为洛仑兹力,F=qvXB 。如பைடு நூலகம்示

起辉时的发光过程解释如下: 当输入真空室的反应气体或溅镀气体被高速 旋转的电子碰撞后,气体与电子发生一系列 的解离、激发、附着等过程,由于部分电子 能量不足,便会把气体激发成亚稳态,

e + A → A* + e A* → A + hv (光子) 而亚稳态由于其外层电子的活跃性强,会回 到气体的稳定态,多余的能量就以光子的形 式释放出来。如图:

Deposition),其他还有LPCVD ,MOCVD, 等. APCVD

-

PVD(Sputter)介绍

一、Sputter(溅镀)定义及种类: 1、定义:所谓溅镀(Sputter)乃指物体以离子撞击时,被

溅射飞散出.具体过程:被电离之气体离子如Ar离子等受到阴 极加速快速与靶材表面撞击时,在靶材表面被电场所放出的 电子中和而呈中性,但仍保存其运动能量与植入靶材内部, 而靶材固体内部受此异离子植入而损伤其结晶,同时构成结 晶格的原子间相互重复碰撞,最终使表面的原子及分子被放 出至界外。如此原子大小的粒子从固体表面撞击分离而构成 离子,此称为溅镀(Sputter),又称电浆放电。如果将气体 加热至极高温或任其与高能量粒子相撞击,电子可由原分子 中释出,形成一带正负电粒子的集合体,称为电浆或等离子 体(Plasma);

PVD镀膜工艺简介ppt课件

3.辉光放电的定义 辉光放电是指在稀薄气体中,两个电极之间加上电压 时产生的一种气体放电现象。

18

直流溅射:适用于金属材料

射频溅射:是适用于各种 金属和非金属材料的一种 溅射沉积方法

19

4.真空溅射镀膜的优缺 点

20

三、真空离子镀膜

21

1.真空离子镀膜的定 义

在真空条件下,利用气体放电使气体或蒸发物质离化,在 气体离子或被蒸发物质离子轰击作用的同时,把蒸发物或其反 应物蒸镀在基片上。

1

PVD镀膜工艺简介

2

一、PVD的定义及分 类

二、真空蒸发镀膜

三、真空溅射镀膜

四、真空离子镀膜

3

一、PVD的定义及分 类

1.PVD的定义

物理气相沉积是一种物理气相反应生长法。沉积过程是在真空 或低气压气体放电条件下,即在低温等离子体中进行的。涂层的物 质源是固态物质,经过“蒸发或溅射”后,在零件表面生成与基材 性能完全不同的新的固体物质涂层。

7

1.真空的定义

泛指低于一个大气压的气体状态。与普通大气压状态相比,分子密度较为稀 从而气体分子和气体分子、气体分子和器壁之间的碰撞几率要低一些。

2.真空蒸发镀膜的定 义

真空蒸发镀膜是在真空条件下,用蒸发器加热蒸发物质使之汽化,蒸发粒子

直接射向基片并在基片上沉积形成固态薄膜的技术。

括热蒸发和EB蒸发(电子束蒸发)

离子镀把辉光放电、等离子体技术与真空蒸发镀膜技术结 合在一起

22

23

2.真空离子镀膜的原 理

24

3.真空离子镀膜的特 点

25

真空蒸镀、溅射镀膜和离子镀的比 较

26

Thank you!

27

8

PVD涂层原理及工艺2013 PPT

• (1)离子或电子轰击表面产生的二次电子 • (2)离子碰撞使得原子失去电子、 • (3)热电子发射源(热阴极)发出的电子

大家学习辛苦了,还是要坚持

继续保持安静

辉光放电

溅射沉积: 高电压,低电流

阴极弧沉积: 低Байду номын сангаас压,高电流

• 真空的划分

真空度测量

Baratron : 电容膜片(CDG) TPR:导热(Piriani) IKR: 热阴极电离 (Penning) PKR:结合了Piriani和 Penning两种原理

• 气体压力的单位换算: • 1Pa=10-5bar=10-2mbar=9.8692×10-6atm • =750.06×10-5Torr=7.5mTorr=1.4504×10-4psi

1.1 涂层与衬底的界面形态与结合机理

• 涂层与衬底的界面可能有不同的化学键合、元素的相互扩散、涂层的内应力 、界面杂质、和界面缺陷等具体情况,因而实际涂层附着力的规律极为复杂 。它不仅取决于涂层与衬底之间的界面能量,还取决于具体的沉积方法和界 面状态。

• 涂层与衬底间的界面可以分为下面四种类型:(1)平界面;(2)形成化合 物界面;(3)元素扩散界面;(4)机械啮合界面;

PVD涂层原理及工艺2013

真空基础知识

• PVD(物理气相沉积)的概念:PVD(Physical Vapor Deposition)工艺是一种原子沉积工艺,其 是在真空或低压(等离子)条件下,涂层物质从 液相或固相的材料源逸出并气化,以原子或分子 的形态传输并沉积在基体表面的一种涂层工艺。 为加强PVD涂层基本理论的需要了解(a)涂层与衬 底的界面形态与结合机理,(b)真空和低压气体环境 (c)低压等离子工艺环境等相关内容。

镀膜技术PVD-PPT幻灯片课件

5

Hale Waihona Puke 最早出现的金属沉积工艺钨W(Tm=3380℃) 钽Ta(Tm=2980℃) 钼Mo(Tm=2630℃)

6

蒸发装置的选择和运用很重要

热效率:热传导和热辐射对薄膜制备是不利的 (必须使坩埚或电极冷却)

For example, 在1500°C下蒸发Al: 选用合适的蒸发源, 所需能量为2.4kW.h/kg; 用电阻丝蒸发,所需能量为7-20kW.h/kg; 用TiB2电阻加热蒸发, 所需能量为50-100kW.h/kg;

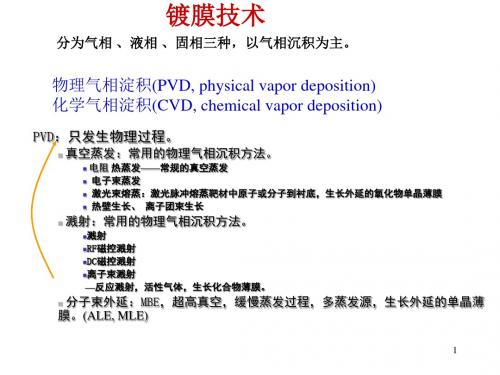

溅射:常用的物理气相沉积方法。

溅射 RF磁控溅射 DC磁控溅射 离子束溅射 —反应溅射,活性气体,生长化合物薄膜。

分子束外延:MBE,超高真空,缓慢蒸发过程,多蒸发源,生长外延的单晶薄 膜。(ALE, MLE)

1

PVD的概念:在真空度较高的环境下,通过加热或高能

粒子轰击的方法使源材料逸出沉积物质粒子(可以是原子、 分子或离子),这些粒子在基片上沉积形成薄膜的技术。 其技术关键在于:如何将源材料转变为气相粒子(而非CVD 的化学反应)!

② 单个入射离子轰击出的产物粒子数与入射离子的能量/质量都有关;

均可用弹性碰撞理论解释!

22

③ 溅射产物粒子的平均速度 >> 蒸发出的粒子。

溅射镀膜的基本物理过程:

溅射镀膜何以实现?

气体放电 等离子体 带电离子 电场作用 离子加速 高能离子 撞击靶材 溅射 发射靶材原子 飞向基板 形成 沉积 获得薄膜!

所以可蒸发材料受到限制; 蒸发率低; 加热速度不高,蒸发时待蒸发材料如为合金或化合物,

则有可能分解或蒸发速率不同,造成薄膜成分偏离蒸发物 材料成分。

高温时,钽和金形成合金,铝、铁、镍、 钴等与钨、钼、钽等形成合金

涂层原理介绍

Atom or ion 原子或离子

Vaporization of the target material in the arc root (= cathode spot) 在电弧电源(阴极点) 上靶材材料蒸发

Melt flows to the side, droplets almost all

emitted at angles of < 45°溶液向侧面 流动,形成液滴, 向两边呈45。C角

Target靶材 (e.g. Ti)

Anode阳极 / Chamber wall设备壁

-+

Typ. 200A / 30V

Page 7

Business Unit Coating Services / June 2007

2. Arc Ion Plating (AIP) - Electric arc on a coating target 电弧镀 - 涂层靶材上的电弧

(“Cathode root”, “Spot”) 靶材表面的微观区域放电蒸发( “阴极电源”,“斑点”

+

+ -+ +++

-

-

பைடு நூலகம்

+ +

+ ++

+

-

+

--

Arc

2. The arc moves about, eroding the target in the process 在电弧的运动过程中,侵蚀靶材

3. The ionized target constituents are accelerated by a bias voltage on the substrate 离子化的靶材成分通过偏压加速 在基体上的运动

PVD涂层介绍中文

东宇热处理工业(株)

PVD 涂层应用事例-CrN

汽车 STEELS (3.0t) 材 质 : S45C 膜厚度:5㎛ 涂层膜种类:CrN(Duplex Coating) 备 注:形成AI板材应用CrN涂层

东宇热处理工业(株)

PVD 涂层应用事例-CrN

STEELS (1.6t)

Coating 膜 种类及特性比较

涂层膜

颜色 硬度(Hv) 耐磨性 耐蒸着性 耐腐蚀性 耐散化性

使用

TiN

金色

~2,500

★★

★★

★★

★★ 切割工具,金属,技能型配件,装饰

TiAlN

黑色

~3,000

★★★

★★

★★

★★★ 切割工具

CrN

Metal

~2,000

★

★★★ ★★★

★★ 金属, 机械配件(耐腐蚀性)

东宇热处理工业(株)

PVD 涂层应用事例-CrN

普通钢板弯曲用Die(1.3t) 材 质 : SKD11 膜厚度:5㎛ 涂层膜种类:CrN 备 注:应用T.D处理时因变形问题应用CrN涂层

普通钢板弯曲用Die(1.3t) 材 质 : SKD11 膜厚度:5㎛ 涂层膜种类:CrN 备 注:未涂层时100个左右,涂层时可以加工数万个

PVD COATING PROCESS

东庵(天津)金屬有限公司

Arc PVD Coating 概要

利用PLASMA在TARGET表面使用ARC,E-Beam,Direct heating 等蒸 发金属物质后增加加速Bias电压在产品表面蒸着的真空法。

Vaporization, ionization

N2

Reactive gas

PVD知识整理ppt课件

溅镀

溅射产能

入射离子的种类影响: 溅射产额随入射原子序数增加而周期 性增加。

离子入射角度的影响: 随入射角增加而逐渐增大(1/cosθ规律增 加),然后减小,60-70o 最大。

Xe

Kr Ar Ne

入射原子序数

26

溅镀

溅射产能

材料(靶材)特性的影响: 与元素的升华热有关,呈明显周期性;随外 层d电子数的增加,溅射产额提高。

M为蒸发物质的摩尔上式确定了蒸发速率、蒸气压和温度之间的关系 ➢蒸发速率除了与物质的分子量 、绝对温度和蒸发物质在T温度时有关外,还与材料 本身的表面清洁度有关。尤其是蒸发源的温度影响最大

8

蒸发速率

蒸镀

➢在蒸发温度以上进行蒸发时,蒸发源温度的微小变化即可引起蒸发速 率发生很多的变化,对金属:

➢控制蒸发源的温度来控制速率 ➢ 加热时避免出现过大的温度梯度 ➢ 蒸发速率正比于材料的饱和蒸汽压,温度变化10%,饱和蒸汽压变化 一个数量级

靶材温度的影响: 一定温度范围内关系不大,温度达到一定值 后,溅射产额急剧上升。

表面氧化的影响:表面轻微氧化时导致产额增加,表面严重氧化时形成比较厚的氧化层 将大大降低溅射产额 合金化的影响:溅射导致合金表面成分的偏析

27

溅镀

溅射原子的能量和速度 能量呈麦克斯韦分布,最可几能量为几个eV左右。溅射原子能量与靶材、入射 离子种类和能量有关。

PVD知识整理

1

蒸镀 溅镀 离子镀

2

PVD

物理气相沉积(PVD)是指在真空条件下,用物理的方法将材料汽化成原子、分子或 电离成离子,并通过气相过程在衬底上沉积一层具有特殊性能的薄膜技术。

(1)PVD沉积基本过程: • 从原材料中发射粒子(通过蒸发、升华、溅射和分解等过程); • 粒子输运到基片(粒子间发生碰撞,产生离化、复合、反应,能量的交换和 运动方向的变化); • 粒子在基片上凝结、成核、长大和成膜 (2)PVD的方法 •真空蒸发 •脉冲激光沉积 •溅射 •离子镀 •外延膜生长技术12源自薄膜沉积的厚度均匀性和纯度

PVD镀膜工艺简介.ppt

21

22

2.真空离子镀膜的原理

23

3.真空离子镀膜的特点

24

真空蒸镀、溅射镀膜和离子镀的比较

25

Thank you!

26

PVD镀膜工艺简介

一、PVD的定义及分类 二、真空蒸发镀膜 三、真空溅射镀膜 四、真空离子镀膜

1

一、PVD的定义及分类

2

1.PVD的定义

物理气相沉积是一种物理气相反应生长法。沉积过程是在真空或低 气压气体放电条件下,即在低温等离子体中进行的。涂层的物质源是固 态物质,经过“蒸发或溅射”后,在零件表面生成与基材性能完全不同 的新的固体物质涂层。

1.真空的定义

泛指低于一个大气压的气体状态。与普通大气压状态相比,分子密度较为稀薄, 从而气体分子和气体分子、气体分子和器壁之间的碰撞几率要低一些。

2.真空蒸发镀膜的定义

真空蒸发镀膜是在真空条件下,用蒸发器加热蒸发物质使之汽化,蒸发粒子流 直接射向基片并在基片上沉积形成固态薄膜的技术。

括热蒸发和EB蒸发(电子束蒸发)

3

2.PVD的基本过程

? 从原料中发射粒子(经过蒸发、升华、溅射和分解等过程); ? 粒子输运到基片(粒子之间发生碰撞,产生离化、复合、反应, 能量的交换和运动方向的变化); ? 粒子在基片上凝结、成核、长大和成膜。

4

3.PVD的分类

真空蒸发镀膜 真空溅射镀膜 真空离子镀膜

5

二、真空蒸发镀膜

6

11

12

二、真空溅射镀膜

13

1.真空溅射镀膜的定义

给靶材施加高电压(形成等离子状态),使正荷电气体离子撞击靶材、金属 原子飞弹,而在样品表面形成金属皮膜的方法。

PVD应用技术介绍ppt课件

Vapor Depositiont简称“PVD”)和化学气相

沉积(Chemical Vapor Depositiont简称

“CVD”)。 ppt课件.

2

物理气相沉积--PVD

PVD是以某种物理机制,如物质的热蒸发 或在受到粒子轰击时物质表面原子的溅射 等现象,实现物质原子从源物质到薄膜的 可控转移的过程。相对于化学气相沉积— CVD而言在PVD过程中固态或熔融态的源 物质经过物理过程进入气相 ,在气相及衬 底表面不发生化学变化。

ppt课件.

11

等离子体(Plasma)

ppt课件.

12

磁控溅射(Magnetron sputtering)

ppt课件.

13

磁控溅射(Magnetron sputtering)

ppt课件.

14

In-line Sputtering System

In Loading Plasma Sputtering Buffer Unloading Out robot chamber treatment chamber chamber chamber robot

5

蒸镀(Evaporation)

ppt课件.

6

蒸镀(Evaporation)

ppt课件.

7

蒸镀(Evaporation)

ppt课件.

8

蒸镀(Evaporation)

ppt课件.

9

溅射镀(Sputtering)

ppt课件.

Material Plasma Substrate

10

溅射镀(Sputtering)

ppt课件.

15

离子镀(Ion Plating)

ppt课件.

pvd涂层原理

pvd涂层原理English:PVD coating, or physical vapor deposition coating, is a process used to deposit thin films or coatings on substrates. The principle behind PVD coating involves the use of physical processes such as evaporation, sputtering, and ion plating to create a vapor of material, which is then deposited on the surface of the substrate. During the evaporation process, the material to be coated is heated until it reaches its vapor pressure and then condenses on the substrate surface to form a thin film. In sputtering, high-energy ions are used to bombard the target material, causing atoms to be ejected and deposited on the substrate. Ion plating involves the use of ions to bombard the substrate surface and the coating material, leading to a denser and more adherent coating. The resulting PVD coating is known for its excellent adhesion, hardness, wear resistance, and chemical stability, making it suitable for a wide range of applications, including cutting tools, decorative coatings, and semiconductor devices.中文翻译:PVD涂层,即物理气相沉积涂层,是一种在基材上沉积薄膜或涂层的工艺。

AboutPVDCoating(PVD电镀)

About PVD CoatingAbout PVD CoatingPhysical Vapor Deposition (PVD) is a process to produce a metal vapor that can be deposited on electrically conductive materials as a thin highly adhered pure metal or alloy coating. The process is carried out in a vacuum chamber at high vacuum (10-6 torr) using a cathodic arc source.物理气相沉淀(PVD)是一种产生能够在导电的材料上镀上一层附着性强的金属或合金薄膜的金属蒸汽的工艺。

这项工艺在一个有高真空度(10-6 torr)并使用阴极蒸发源的真空室中进行。

PVD EquipmentChoosing the right equipment was the single most important decision in guaranteeing the success of the operation. Our first system was built in the USA and operates a patented Low Temperature Arc Vapor Deposition (LTAVD) proces s. This leading vacuum system manufacturer has 22 US patents and over 25 years of experience.This highly sophisticated equipment provides precise process control and easy to use computer graphic interface. These systems have the largest coating zones cu rrently available in a batch coater so we can coat large complex shapes or large volumes of small components. The flexibility to coat a variety of substrate materials is extremely advantageous, particularly heat sensitive materials like plastic or zinc.片)感光底层在保证操作成功中最唯一重要的就是选择适当的设备。

PVD涂层原理及工艺2013 PPT

PVD涂层概述

2.1 PVD涂层方法

• 刀具PVD涂层工艺主要方式: • (1)溅射; CemeCon • (2)阴极弧;balzers Ionbond

磁控溅射沉积示意图

• 根据工艺要求及一些特殊产品的实际情况需要增加或删减部分步骤。 以下列举了我公司各类产品的完整涂层工艺流程:

• (1)、常规数控刀片:预清洗-微喷砂-清洗-涂层- (根据工艺要求是 否进行涂层后喷砂-清洗)

• (2)、特别锋利数控刀片(铝加工刀片):清洗-涂层 • (3)、常规整体刀具:预清洗-微喷砂-清洗-涂层 • (4)、特别锋利整体刀具(铝,铜加工刀具)和微小径整体刀具( 刃径小于1mm):清洗-涂层 • (5)、带内冷孔整体刀具:预清洗-蒸汽清洗内冷孔-清洗-真空脱油-

号,4号极性相同。 • 3、冷却水系统:正常状态下外部循环温冷却水进

行冷却,异常状态下启动设备内部水循环系统冷 却。 • 4、真空系统:1个前级泵,2个分子泵 • 5、加热方式:电阻丝加热 • 6、Booster:等离子增强装置,提高气体分子离 化率

3.2 涂层工艺

• 完整的PVD涂层工艺流程一般包括:涂层前处理、涂层及涂层后处理 三个步骤。

微喷砂-蒸汽清洗内冷孔-清洗-涂层

PVD涂层工艺曲线

• PVD涂层工艺曲线包括:加热、刻蚀、涂层、冷却四个阶 段。

• 加热:将工件加热到合适的涂层温度,并且最大限度去除残 余气体.

• 刻蚀:在微观尺度上改善工件表面的质量,进一步提高涂层 与工件的结合力(一般需要使用到Ar气)

• 涂层:根据设计需要沉积所需的涂层物质,既可以是单层涂 层,也可以是多层涂层.(一般需要使用到N2气,溅射法还需 要使用到Ar气)

PVD工艺知识PPT课件

需要根据塑材/性能等情况对底漆做出不同的选择:

a.遮盖性较好底漆(即可以将膜厚喷涂很厚且不容易积油膜厚范围12-25微米); b.薄涂底漆(些特殊产品需要薄喷的底漆膜厚范围8-12微米); C.特殊性能底漆(柔韧性好,可通过水煮、高温高湿、碱汗测试、耐缓冲液、震动耐

磨测试)

第4页/共18页

建议喷涂参数:

气压:0.25-0.35mpa 喷枪嘴与产品距离:10-20cm 喷弧:8-15cm;

第10页/共18页

PVD工艺知识

常见涂装异常

a. 附着异常 b. 耐热烫(水煮)异常 c. 硬度异常 d. 震动耐磨 e. 耐化妆品测试

第11页/共18页

PVD工艺知识

常见涂装异常---Ⅰ(百格)

有无附着现象;

改善对策:

1. 提高涂料的交联密度; 2.通过添加助剂、更换耐热性树脂; 3.降低面漆的膜厚、能量,添加柔韧性较好的树脂; 4.提高各涂层烘烤温度延长烘烤时间,提高各涂层能量,添加快干溶剂或

添加反应性较快的助剂。

第16页/共18页

PVD工艺知识

The end!

第17页/共18页

感谢您的观看。

a.震动耐磨面漆(柔韧性较好面漆); b.抗刮伤面漆(耐钢丝绒面漆); c.耐化妆品面漆 d.盐雾测试

第6页/共18页

PVD工艺知识

工艺参数对涂装效果的影响

a. IR烘烤温度与时间 b. UV能量 c.喷涂参数(气压、距离、喷弧、角度)

第7页/共18页

PVD工艺知识

一、IR烘烤温度与时间

可能出现的异常:

第18页/共18页

改善对策:

1.提高面漆膜厚; 2.提高UV能量、烘烤温度; 3.改用面漆、中漆同步加色,或者选用加色性较好中漆; 4.需要选用震动耐磨较好的面漆或者添加助剂

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

更多资料:funsen

真空镀膜的原理

真空镀膜主要指一类需要在较高真空度下进行的镀膜的产 品,将被镀薄膜基材装在真空蒸镀机中,用真空泵抽真空, 使镀膜中的真空度达 到 1.3×10-2~1.3×10-3Pa,加 热坩锅使高纯度的铝丝(纯度99.99%)在 1200℃~ 1400℃的温度下溶化并蒸发成气态铝。气态铝微粒在移 动的薄膜基材表面沉积、经冷却还原即形成一层连续而光 亮的金属铝层。具体包括很多种类,包括真空离子蒸发, 磁控溅射,MBE分子束外延,PLD激光溅射沉积等很多种。 主要思路是分成蒸发和溅射两种。 需要镀膜的被成为基片 或基材,镀的材料(金属材料可以是金、银、铜、锌、铬、铝等,其 中用的最多的是铝 )被成为靶材。

静电除尘

静电除尘: 使用静电枪 对产品进行 静电除尘。 此道工序直 接影响产品 镀膜质量。

喷涂底漆

喷涂底漆: 对产品镀膜 区域进行底 漆喷涂,针 对不同材料 的产品不可 使用相同的 油漆。

UV固化

真空镀膜

真空术语解释

真空的含义:

真空的含义是指在给定的空间内低于一个大气压 力的气体状态。人们通常把这种稀薄的气体状态 称为真空状况。 工业上的真空指的是气压比一标准大气压小的气 体空间,是指稀薄的气体状态,又可分为高真空 、中真空和低真空

现行涂装厂使用的真空镀膜设备原理为蒸发镀膜 原理。

原理示意图

真空镀膜机设备图示

真空镀膜设备

其 它

架 台

真 空 腔 体 主腔 体 抽气 腔体

传 动 系 统 马达 传送 机构 升降 机构

排 气 系 统

镀 源 模 组 电源

测 量 元 件 真空 计 温度 计 感知 器

体制 系成 统气

流量 控制 器 管路 及接 头

空 压 系 统 管线 气压 缸 电磁 阀

冷 却 系 统 管 线 冰 水 机

流 量 计

电 路 系 统 电控 箱 PLC 模组 电脑 控制 板面

工 装 夹 具

腔体 架台 其它 架台

泵

排气 管路 阀门

电极 板

镀源 蒸镀 电子 枪

汽车车灯真空镀铝生产流程图

来料检验(抽检) 净化除油 手动除尘

常温自流平

喷涂底漆

基片与靶材同在真空腔中。 蒸发镀膜一般是 加热靶材使表面组分以原子团或离子形式被蒸发 出来,并且沉降在基片表面,通过成膜过程(散 点-岛状结构-迷走结构-层状生长)形成薄膜。 对于溅射类镀膜,可以简单理解为利用电子或高 能激光轰击靶材,并使表面组分以原子团或离子 形式被溅射出来,并且最终沉积在基片表面,经 历成膜过程,最终形成薄膜。

技术部技术员培训

☆☆☆涂装真空镀膜基础知识培训

更多资料:funsen

培训的五个阶段

真空镀膜的应用范围及应用现状 真空镀膜机原理

真空镀膜机设备图示 车灯镀膜基础流程 真空行业专业术语解释

更多资料:funsen

真空镀膜应用之范围:

光学

电子电路 显示器 元件 纺织品 模具 消费用品

静电除尘

IR预烘

UV固化

真空镀铝

检验及包装

镀SIO保护膜

离子轰击

来料检验

净化除油

净化除油:使用 特殊的除油剂对 塑料制品进行除 油。

使用方法:将适 量的除油剂注入 容器内,先浸泡 1-3min,然后使 用干净除尘布对 塑料制品擦拭, 擦拭时间是产品 大小而定

手动除尘

手动除尘:对 塑料制品使用 特殊化学物品 对产品进行擦 拭,达到去除 产品表面灰尘 为目的。

真空度单位 通常用托(Torr)为单位,源自年国际上取用帕( Pa)作为单位。

1托=1/760大气压=1毫米汞柱

4、托与帕的转换 1托=133.322帕 或 1帕=7.5×10-3托

1643年,意大利物理学家托里拆利 (E.Torricelli)首创著名的大气压实验,获得真 空。

极限真空 真空容器经充分抽气后,稳定在某一真空度,此真空度称 为极限真空。通常真空容器须经12小时炼气,再经12小 时抽真空,最后一个小时每隔10分钟测量一次,取其10 次的平均值为极限真空值。

• 反射镜、增透膜、濾光片 • 天文望远镜、建筑玻璃、相机、灯具

• 导电膜、绝缘膜、保护膜 • 逻辑元件、运算器、磁片、CCD • 透明导电膜、摄像管导电膜 • LCD、录像磁头 • 蒸发镍、铝、金属陶瓷 • 电阻、电容、影印机硒鼓 • 装饰膜 • 金属花纹、金丝银丝线 • 刀具超硬膜 • 级面板、扶手、栏杆、不锈钢薄板、手机外 壳、香烟纸

3、机械工业的应用 自用真空镀膜中的反应性离子镀膜、磁控溅射镀膜灯镀膜技术问世。真空镀膜在机械 工业的引用范围越来越广泛。 超硬膜:在切削工具中如:钻头、铣刀、插滚齿刀灯表面,真空镀上氮化钛等超硬镀膜层 ,可大大提高切削工具的使用寿命、效率及其精度。 功能膜:在机械零件表面真空镀上耐高温、防腐蚀、自润滑的技能的功能膜,可大大提高 机械零件的使用寿命及使用功能。如汽轮机叶片。 4、塑料工业的应用 在塑料制品上的真空镀膜,是近几年才发展起来的,并且发展速度很快,已成为真空 镀膜的一个大的应用领域。塑料制品的真空镀膜,即可镀铝、铜等金属,也可镀氯化钛、 氧化钛灯介质。目前ABS、丙烯树脂、尼龙、PC、聚丙烯等塑料基材均可实现真空镀膜 。 5、其它方面的应用 真空镀膜在农业用的薄膜纸;香烟内包装纸也是真空镀膜的一项应用。

更多资料:funsen

真空镀膜之应用现状

真空镀膜时一门有发展前景的表面涂覆应用技术,它具有一定系列其他 工艺不可取代的优异特点;不受镀膜元件的材料及现状的影响。镀膜的厚度 可以控制、一般为十几分几或百分之几微米;因而、它被广泛地应用于电子 设备、天文仪器、仪器、仪表等各行各业。 1、光学工业的应用 根据光学性能的要求,需要改变光学镜片表面对光波透射,反射能力。 真空镀膜就可以实现此项需求。 2、电子工业的应用 真空镀膜在电子行业中应用极为广泛,下面列出几种: 透明导电膜:在玻璃、聚酯等基体上,真空镀上氧化铟、氧化锡薄膜,就可 实现即透明又导电的功能。可用于显示电报、平面照相电极、观点效应记录 材料等方面。 导电加热膜:在玻璃灯基体上的局部框线真空镀以鉻或镍合金,接通电源, 就可以实现加热功能,用以清除因温差带来的水蒸气灯。 更多资料:funsen