链轮常用的材料及齿面硬度

链轮的材料及热处理

链轮的材料及热处理文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-机械工程材料作业1.所选零件:自行车链轮。

2.材料成分:40#钢材料名称:优质碳素结构钢牌号:40标准:GB/T 699-1999●特性及适用范围:具有较高的强度和良好的切削性,冷变形塑性中等,焊接性不好,经淬火回火后可焊接,热处理时无回火脆性,但淬透性低。

用作承受负荷较大的小截面调质件或应力较小的大型正火零件以及对心部强度要求不高,表面耐磨的表面淬火件,用于制造机器运动零件,如辊子、轴、连杆、圆盘等。

以及火车的车轴,还可用于冷拉丝、钢板、钢带、无缝管等。

●化学成份:碳 C :0.37~0.45硅 Si:0.17~0.37锰 Mn:0.50~0.80硫 S :≤0.035磷 P :≤0.035铬 Cr:≤0.25镍 Ni:≤0.25铜 Cu:≤0.25●力学性能:抗拉强度σb (MPa):≥570(58)屈服强度σs (MPa):≥335(34)伸长率δ5 (%):≥19断面收缩率ψ (%):≥45冲击功 Akv (J):≥47冲击韧性值αkv (J/cm2):≥59(6)硬度:未热处理≤217HB;退火钢≤187HB试样尺寸:试样尺寸为25mm●热处理规范及金相组织:热处理规范:正火,860℃;淬火,840℃;回火,600℃。

●交货状态:以不热处理或热处理(退火、正火或高温回火)状态交货。

要求热处理状态交货的应在合同中注明,未注明者按不热处理交货。

3.热处理工艺:链轮是一种要求耐磨性很高的零件,如果只做调质处理,只能使其内部组织均匀、晶粒细密。

虽有一定的硬度(一般45#在HB225——250左右),但是,这样的硬度不能够满足链轮使用时的耐磨要求,必须要经过淬火、回火处理,如果耐磨要求高的话,还应进行碳氮共渗(氢化)、淬火、回火处理,以提高链轮的耐磨性。

所以,光把链轮进行调质处理而缺少表面处理是不对的。

链轮设计

第七章 链传动§7-1 链传动的特点和应用1.组成:链传动由装在平行轴上的主动链轮、从动链轮和绕在链轮上的链条组成。

工作时,靠链条链节与链轮轮齿的啮合带动从动轮回转并传递运动和动力。

2.特点:1)由于链传动属于带有中间挠性件的啮合传动,所以可获得准确的平均传动比;2)与带传动相比,链传动预紧力小,所以链传动轴压力小,而传递的功率较大,效率较高,链传动还可以在高温、低速、油污等情况下工作;3)与齿轮传动相比,两轴中心距较大,制造与安装精度要求较低,成本低廉。

4)链传动运转时不能保持恒定的瞬时传动比和瞬时链速,所以传动平稳性较差,工作时有噪音且链速不宜过高。

3.应用:适用于中心距较大,要求平均传动比准确的场合。

传动链传递的功率一般在100kW 以下,最大传动比8max i ,链速不超过15m/s 。

本章主要讨论滚子链。

§7-2 传动链的结构特点一.滚子链滚子链是由滚子1、套筒2、销轴3、内链板4和外链板5组成。

内链板和套筒之间、外链板与销轴之间分别用过盈联接固联。

滚子与套筒之间、套筒与销轴之间均为间隙配合。

当内、外链板相对挠曲时,套筒可绕销轴自由转动。

滚子活套在套筒上,工作时,滚子沿链轮齿廓滚动,减轻了齿廓的磨损。

链的磨损主要发生在销轴与套筒的接触面上。

因此,内、外链板间应留少许间隙,以便润滑油渗入销轴和套筒的摩擦面间。

内、外链板制成8字形,是为了使链的各剖面具有相近的抗拉强度,也可减轻链的质量和运动时的惯性力。

传动链使用时首尾相连成环形,当链节数为偶数时,接头处可用内、外链板搭接,插入开口销或弹簧夹锁住。

若链节为奇数,需采用一个过渡链节才能首尾相连,链条受拉时,过渡链节将受附加弯矩,所以应尽量采用偶数链节的链条。

滚子链与链轮啮合的基本参数是节距p 、滚子外径d 1和内链节内宽b 1。

其中,节距是滚子链的主要参数。

节距增大时,链条中各零件的尺寸也要相应增大,可传递的功率也随之增大。

链轮的基础知识范文

链轮的基础知识范文链轮是一种常见的传动元件,广泛应用于机械装置中,特别是在链传动系统中。

具体来说,链轮是由齿轮和链条组成的传动装置的一部分,通过链条的滚动来传递动力和转速。

1.链轮的结构和分类:链轮通常由一个具有齿数的圆环构成,齿轮的齿数决定了转速比。

根据齿轮的用途和结构特点不同,链轮可以分为直齿轮、斜齿轮、曲柄齿轮等多种类型。

直齿轮是最常见的一种,齿轮的齿廓直线与轮毂轴线平行。

2.链轮的参数和设计:链轮的设计需要考虑多个参数,包括齿数、模数、齿宽、啮合角等。

齿数决定了链轮的转速比、传动比和轴之间的配合关系,齿宽是齿轮齿面的有效宽度,啮合角则决定了链条与链轮之间的接触情况。

3.链轮的材料和制造工艺:链轮通常使用优质合金钢进行制造,以确保其强度、耐磨性和耐腐蚀性。

制造链轮的工艺包括铸造、锻造、机械加工等。

在制造链轮时,需要特别注意轴孔的精度和轮毂的硬度,以保证链轮与轴之间的配合和传递功率的可靠性。

4.链轮的安装和维护:链轮的安装需要注意与轴承、链条和其他传动装置的配合,并保证链轮的轴线与链条的中心线相互平行。

在使用链轮过程中,需要定期检查链条的磨损情况,并根据需要进行调整和更换,以确保链条和链轮的正常运转。

5.链轮的应用:链轮广泛应用于各种传动装置和机械系统中,例如自行车、摩托车、汽车、工程机械等。

链传动系统具有传动效率高、扭矩传递稳定、负载能力强等特点,因此被广泛用于需要传递大功率和扭矩的场合。

总之,链轮是一种常见的传动元件,具有重要的机械传动作用。

了解链轮的基础知识,包括结构分类、参数设计、材料制造、安装维护和应用领域等方面的内容,可以帮助我们更好地理解和应用链轮,提高传动装置的效率和可靠性。

链轮的结构讲解学习

链轮的结构链轮的结构链轮的主要尺寸链轮的主要尺寸包括齿数z分度圆直径d齿顶圆直径d a齿根圆直径d f节距多边形以上齿高h齿宽b f齿侧凸缘直径d x等。

链轮的材料选用链轮的材料应具有足够的耐磨性和强度。

通常,小链轮用较好的材料。

一般工况下,采用455045Mn钢,经淬火回火处理,齿面硬度40~50HRC。

重要工况下,采用15Cr20Cr材料,经表面渗碳淬火回火处理,齿面硬度55~60HRC;或40Cr35CrMo材料,经淬火回火处理,齿面硬度40~50HRC。

简单工况下,采用35钢经正火处理,齿面硬度160~200HBS;或1520钢经表面渗碳淬火和回火处理,齿面硬度50~60HRC。

链轮齿形的几何形状与设计原则(1)链轮齿形的几何形状:常见链轮的几何形状有三圆弧一直线形两圆弧一直线形两圆弧凸齿形一圆弧一直线形齿槽中心有偏移的直线齿形和直线齿形。

(2)设计原则:链轮齿形设计主要应满足三方面的要求,即齿合要求使用要求工艺性与精度要求。

保证链条能顺利的齿入与齿出,不会有干涉现象。

具有足够的容纳链条节距伸长的能力具有合理的作用角。

齿廓曲线与链传动工况相适应。

有利于齿入和防止因链条跳动而掉链。

加工工艺性好。

摘要:1.链轮设计计算1.1链轮Z 1的设计计算(1)材料选择:采用35钢经正火处理,齿面硬度160~200HBS 。

(2)分度圆直径)25/180/(sin 36.12)/180/(sin d ==z p =127mm(3)齿顶圆直径d ad a max =d+1.25P-d 1=127+1.25⨯12.36-10.05=132.22mm(查表滚子最大直径d 1=10.05mm)d a min =d+(1~1.4/Z 1)P-d 1=127+(1~1.4/20) ⨯12.36-10.05=128.5mm 取d a =130mm(4)齿根圆直径d fd f =d-d 1=127-10.05=116.5mm(5)分度圆弦齿高h ah a max =(0.625+0.8/Z 1)P-0.5d 1=(0.625+0.8/20)⨯12.36-0.5⨯10.05=4.98mmh a min =0.5(P-d 1)=0.5⨯(12.36-10.05)=2.75mm取h a =4.0mm(6)最大齿根距离L xL x =d cos(90 /Z 1)-d 1=127cos(90 /20)-10.05=110.3mm(7)齿侧凸缘直径d g (查表h 2为内链板最大高度;h g =14.89mm) D g =P cot(180 /Z 1)-1.03h-h g=12.36cot(180 /20)-1.03⨯10.82-14.89=9.34mm(8)齿侧圆弧半径r er e max =0.008d 1(180+Z 12)=0.008⨯10.05⨯(180+202)=58.4mmr e min =0.12d 1(2+Z 1)=0.12⨯10.05⨯(2+20)=30.8mm(9)滚子定位圆弧半径r ir i max =0.505d 1+0.06931d =0.505⨯10.05+0.069305.10=4.78mm r i min =0.505d 1=0.505⨯10.05=5.025mm(10)滚子定位角ααmax =140 -90 /Z 1=140 -90 /20=144.3 αmin =120-90 /Z 1=120 -90 /20=120.4 (11)齿宽b f1b f1=0.85b 1=0.85⨯8.9=6.25mm(12)齿侧倒角αbαb =0.13p=0.13⨯12.36=1.88mm(13)齿侧半径x rx r =P =12.36mm(14)链轮轮齿总宽bb=(n-1)p+bf 1=(2-1)⨯12.36+6.25=10.2mm(15)轮毂厚度hh=K +d K /6+0.01d=6.4+50/6+0.01⨯12.7=15.01mm(16)轮毂长度LL max =3.3h=3.3⨯15=49.7mmL min =3.3h=3.3⨯15=39.8mm取长度L 为40mm(17)轮毂直径d hd h =d k +2h=40+2⨯15=80mm2.链轮Z 2的设计计算(1)材料选择:采用35钢经正火处理,齿面硬度160~200HBS 。

链轮的基本参数

链轮的基本参数链轮的基本参数链轮是链传动中的重要零件,链轮齿形、节距等与链条相关尺寸加工是否正确,将直接关系到链条的使用寿命。

因此,必须给于足够的重视。

一、链轮材料的选择对于不需要热处理的片式链轮,可采用Q235、Q345(16Mn)、或10、20钢制造。

一般硬度在HBI40以下,适于中速、中等功率、较大的链轮加工。

要求热处理的链轮一般选用45钢、45钢锻造、45铸钢或4OCr钢加工,适用于受力较大重要场合与高强度链条配套的主、从动链轮的加工。

铸铁链轮主要应用在精度要求不高或外形复杂的链轮,如环链轮等。

二、链轮的基本参数I、Z-齿数,2、P-链条节距,3、d-滚子直径,4、d分一分度圆直径,5、d顶一顶圆直径,6、d根一齿根圆直径,7、一节距角8 Q一压力角,R一齿沟圆弧半径。

前三个参数为用户提供的重要数据,后序参数为链轮设计参数可参照有关标准计算。

三、常见链轮的形状与结构通常,链轮是由齿圈、轮毅和轮幅三部分组成。

常见链轮形状有1. 单片式单双排链轮。

2. 单凸缘式单双排链轮。

3. 双凸缘式单双排链轮链轮的结构大致有1•整体结构。

一般应用在标准链条P=38.1以下的单、双排,单、双凸缘链轮的加工。

2•焊接结构。

主要应用在中、大规格单、双凸缘链轮的加工。

加工时,凸缘部分采用棒料车成凸形。

齿圈部分可采用板材切割后加工外径与轴孔,孔一端车出焊接坡口套入凸缘部分进行焊接。

焊接时要两端焊,采用低氢焊条如T506焊条等。

3. 铸造链轮。

主要应用在大型链轮的加工,加工时只加工齿圈、凸缘两端面、外径和内径及键槽,然后再加工齿形。

环链轮都是铸造的。

铸造链轮的材料一般有两种,铸铁和铸钢如HTI50、HT2O0和ZG310-570(ZG45)。

4. 锻造链轮。

主要应用在受力较大的中、大规格链轮的生产上。

锻造时,不管是单凸缘式或双凸缘式,一般都锻成凸形,轴孔留出足够的加工余量,材料利用率较低,成本高。

四、链轮齿形的几何形状与设计原则1. 链轮齿形的几何形状:常见链轮的几何形状有三圆弧一直线形、两圆弧一直线形、两圆弧凸齿形、一圆弧一直线形、齿槽中心有偏移的直线齿形和直线齿形。

链轮标准 (2)

链轮标准1. 引言链轮是一种用于传递动力的机械零件,广泛应用于各种机械设备和工业机械中。

为了确保不同机械设备之间链条的互换性和传动的可靠性,制定了链轮标准。

本文将介绍链轮标准的基本要求和规范。

2. 链轮标准的分类链轮标准可以根据不同的标准机构进行分类,常见的链轮标准包括:2.1 国际标准国际标准是由国际标准化组织(ISO)制定的标准,国际标准通常被全球范围内的机械设备制造商所采用。

ISO 606是链轮标准中最常用的国际标准,它规定了链轮的尺寸、材料、齿数等基本要求。

2.2 行业标准不同行业根据实际需求和工作条件,会制定自己的链轮标准。

例如,汽车行业使用的链轮通常遵循SAE J1349标准,矿山行业使用的链轮则符合GB/T 10864标准。

2.3 国家标准不同国家会根据自己的国情和工业发展需要,制定自己的链轮标准。

例如,中国国家标准GB/T 1243规定了链轮的基本要求和测试方法。

3. 链轮标准的基本要求链轮标准的基本要求包括尺寸、材料、齿数、硬度等方面的规定。

3.1 尺寸要求链轮的尺寸要求是制定链轮标准的基础。

尺寸要求包括外径、内径、齿宽、齿高等。

根据不同的链条类型和工作条件,链轮的尺寸要求有所不同。

3.2 材料要求链轮的材料要求主要包括材料种类和材料强度。

常用的链轮材料有碳钢、合金钢、不锈钢等。

材料强度要求根据链轮的工作负载和使用环境来确定,一般需要通过强度测试来验证。

3.3 齿数要求链轮的齿数要求包括模数、齿数范围、齿形等。

齿数要求的合理选择可以保证链条与链轮的匹配性和传动效率。

3.4 硬度要求链轮的硬度要求是确保链轮表面的耐磨性和抗疲劳性的重要标准。

硬度要求通常通过硬度测试来确定,常用的测试方法有硬度计和金相分析等。

4. 链轮标准的应用链轮标准广泛应用于各种机械设备和工业机械中。

以下是链轮标准的一些应用场景:4.1 机械制造在机械制造中,链轮标准确保了不同机械设备之间链条的互换性和传动的可靠性。

滚子链链轮制造技术要求

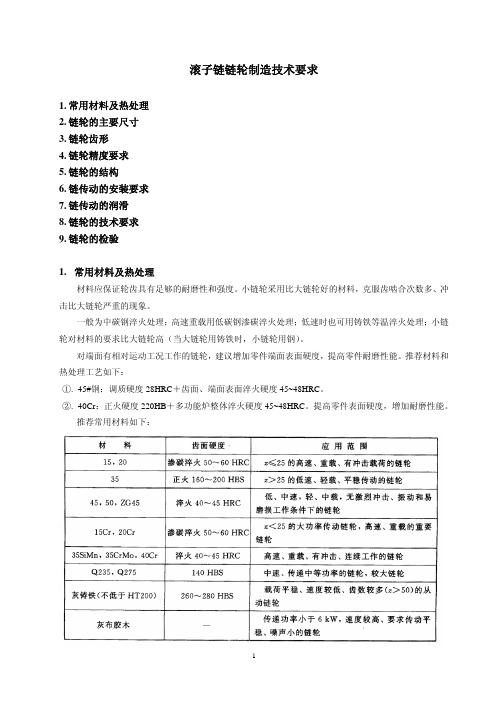

滚子链链轮制造技术要求1.常用材料及热处理2.链轮的主要尺寸3.链轮齿形4.链轮精度要求5.链轮的结构6.链传动的安装要求7.链传动的润滑8.链轮的技术要求9.链轮的检验1.常用材料及热处理材料应保证轮齿具有足够的耐磨性和强度。

小链轮采用比大链轮好的材料,克服齿啮合次数多、冲击比大链轮严重的现象。

一般为中碳钢淬火处理;高速重载用低碳钢渗碳淬火处理;低速时也可用铸铁等温淬火处理;小链轮对材料的要求比大链轮高(当大链轮用铸铁时,小链轮用钢)。

对端面有相对运动工况工作的链轮,建议增加零件端面表面硬度,提高零件耐磨性能。

推荐材料和热处理工艺如下:①.45#钢:调质硬度28HRC+齿面、端面表面淬火硬度45~48HRC。

②.40Cr:正火硬度220HB+多功能炉整体淬火硬度45~48HRC。

提高零件表面硬度,增加耐磨性能。

推荐常用材料如下:2.链轮的基本参数和主要尺寸GB/T1243—2006国家标准规定了链轮的主要参数和主要尺寸。

见图1。

图1 链轮尺寸示意图 主要参数和主要尺寸见表所列。

注: 齿顶圆d a 、d g取整数,其它尺寸精确到0.01mm。

3.链轮齿形链轮的齿形保证链条能顺利的进入和退出与轮齿的啮合,使其不易脱链。

3.1.端面齿形GB/T1243—2006国家标准的规定链轮齿形, 链轮端面的齿形:二圆弧齿形、三圆弧-直线齿形,见图2。

推荐采用“三圆弧一直线” 的齿形。

齿廓上aa、ab、cd为三段圆弧,半径依次r1 、r2 、r3;bc为直线段。

见图3。

图2 齿槽形状图3 三圆弧一直线齿槽形状3.2.剖面齿廓GB/T1243—2006国家标准的规定链轮剖面齿廓:圆弧+直线。

见图4。

图4 剖面齿廓4.链轮精度要求5.链轮的结构链轮的结构见图5。

小直径链轮可做成整体式; 中等直径链轮多用孔板式;大直径链轮可制成焊接、螺纹连接组合式, 齿圈与轮心可用不同材料制造。

图5 链轮的结构焊接式大链轮在焊接时,推荐采用对接焊缝结构见图6。

链传动

4.1.1 链传动的工作原理和特点

1.工作原理

链传动是依靠链轮轮齿与链节的啮合来传递运动和动力。

10.1 概述

2.特点

与带传动相比:没有滑动现象;能保持准确的平均传动比;链条不 需太大的张紧力,对轴压力较小;传递的功率较大,效率较高,低速 时能传递较大的圆周力。 与齿轮传动相比:链传动的结构简单,安装方便,成本低廉,传动 中心距适用范围较大(中心距最大可达十多米),能在高温、多尘、油 污等恶劣的条件下工作。

链条作用在链轮轴上的压力Q可近似取为

(4-15)

Q (1.2 ~ 1.3) Fe

当有冲击、振动时,式中的系数取大值

4.4 滚子链传动的设计

4.4.4 链传动主要参数的选择

1.链轮齿数和传动比

为保证传动平稳,减少冲击和动载荷,小链轮齿数不宜过小 (Z1≥17),大链轮齿数z2=iz1,不宜过多,通常z2<120 链传动的传动比i不宜大于7,一般推荐 i =2~3.5。

4. 链条的静力拉断

点此观看链传动的失效形式

4.4 滚子链传动的设计

4.4.2 额定功率曲线图

4.4 滚子链传动的设计

4.4.3 链传动的设计步骤和计算准则

对于一般链轮v>0.6m/s的链传动,主要失效形式为疲劳破坏,故设计 计算通常以疲劳强度为主并综合考虑其他失效形式的影响。设计准则为:

Pc P

由上述分析可知,链传动中,链条的前进速度和上下抖动速度是周期 性变化的,链轮的节距越大,齿数越少,链速的变化就越大。 因为从动链轮的角速度为: 2

vx R cos 1 1 R2 cos R2 cos R1 cos

所以链传动瞬时传动比为: i 1 R2 cos

机械设计 5-5 滚子链 链条和链轮

§5-5 滚子链 链条和链轮 P97

链传动 avi

一、链条 内链节

1.滚子

2.套筒

p

3.销轴

4.内链板 5.外链板

链条的基本参数

﹛

节距 p 排数 n 链节数 L P

双排滚子链示意图

当链节数Lp为偶数时,接头???

开口销

弹性锁片

当LP 为奇数时,用过渡链节搭接。

为避免使用过渡链节,链节数应取偶数。

三、滚子链传动的额定功率曲线

极限功率??

密封润滑不良

其极限功率急剧下降;

P 1 2

实际使用区域 3

潘存云教授研制

4 n1

对应每种失效形式,可得出一个极限功率 表达式。常用线图表示。

极链磨损限定的极限功率; 曲线2——链板疲劳强度限定的极限功率; 曲线3——滚子、套筒的冲击疲劳强度限定的极限功率; 曲线4——铰链胶合限定的极限功率。 机械设计

o

v

v β

1

滚子链传动的动载荷大 链轮转速越高、节距 p 越大时(质量大), 链轮齿数越少,动载荷越大。

链条、链轮 啮合冲击

mv

-

链轮转速越高、节距 越大时,啮合冲击越 严重。 齿数多、小节距、多 排链传动好。

§5-6 滚子链传动的设计计算 二、滚子链传动的主要失效形式

1、铰链的磨损

尤其是 开式 滚子链传动 外链节 节距增大p→p+△p

Q235、Q275

普通灰铸铁(不 低于HT150)

淬火、回火

—

260~280HRS

—

z>50的从动链轮

功率小于6kW、速度较高、要 求传动平稳和噪声小的链轮

夹布胶木

项目四模块十任务二金属材料

知识巩固一、填空题1.载荷按照性质不同一般可分为和。

2.金属材料在载荷作用下,形状和尺寸的变化称为变形。

变形一般分为变形和变形。

3.金属材料的力学性能主要包括、、、、等。

4.通过拉伸试验测得的强度指标主要有强度和强度,分别用符号和表示。

5.洛氏硬度根据不同的压头和载荷组成不同的硬度标尺,常用的洛氏硬度标尺有、和三种,其中应用最为广泛。

6.材料经过无限次载荷作用而不发生断裂的最大应力,称为,用符号表示。

7.碳素钢简称碳钢,通常指碳的质量分数小于,并含有少量锰、硅、硫、磷等杂质元素的合金。

8.碳素钢根据碳的质量分数的多少可分为、和。

9.Q235-A·F表示屈服强度为 Mpa的级沸腾钢。

10.45钢按用途分类属于钢,按钢中有害元素S、P含量多少分类属于钢。

11.所谓合金钢,是指在碳素钢的基础上,为了改善钢的某些性能,在冶炼时有目的地加入一些炼成的钢。

12.灰铸铁、可锻铸铁、球墨铸铁及蠕墨铸铁中石墨的形态分别为状、状、状和状。

13.汽车上应用的铝合金以为主,主要用于活塞、气缸盖、气缸体等零件。

14.纯铜牌号用加数字表示,数字越大则纯度越。

15.H68表示的材料为,68表示的平均含量为68%。

16.HPb59-1表示特殊黄铜,其中59表示的含量为59%、1表示的含量为1%。

二、选择题1.拉伸试验时,试样在断裂前所能承受的最大应力称为材料的()。

A.屈服强度B.抗拉强度C.弹性极限D.塑性极限2. 测定淬火钢件的硬度,一般常选用()来测试。

A.布氏硬度计B.洛氏硬度计C.维氏硬度计D.没有要求3.金属材料的()越好,则其压力加工性能越好。

A.强度B. 塑性C.硬度D.弹性4. 运转中的发动机曲轴、齿轮等零部件所承受的载荷均为()。

A.静载荷B. 冲击载荷C.交变载荷D.运动载荷6.常用冷冲压方法制造的汽车油底壳应选用()。

A.08钢B.45钢C.T10A钢7. 20钢属于低碳钢,其平均碳的质量分数为0.20%,用于制造汽车的()。

带、链轮、齿轮传动

华润雪花啤酒(长春)有限公司带轮、链轮、齿轮传动编制:设备能源部2004年12月30日传动的类型摩 擦 轮 传 动1、特点:⑴优点:摩擦轮传动是两个相互压紧的摩擦轮靠接触面间的摩擦传递运动和动力的。

由于其结构简单,制造容易,运转平稳,过载可以打滑(可防止重要零部件损坏),以及能无级改变传动比,有着较大的应用范围,是无级变速传动的重要元件。

⑵缺点:由于在运转中有滑动(弹性滑动、几何滑动与打滑),传动效率低,结构尺寸大,作用在轴和轴承上的载荷大,宜用于小功率传动。

定比传动包括:1、圆柱摩擦轮传动;2、槽形摩擦轮传动;3、圆锥摩擦轮传动。

无级变速传动:端面摩擦轮传动(下图a 、b )摩擦轮材料:制造摩擦轮材料所具有的条件:摩擦系数高,接触疲劳强度和耐磨性好,吸湿性小(非),价廉且易于加工。

具体如下:要求结构紧凑,传动效率高时,两轮都选用淬火钢轮面,如GCr15等,经表面硬化处理后达到HRC≥60,轮面应有较高的制造精度和低的表面粗糙度。

为提高寿命应在油中工作。

要求较高的摩擦系数和较小的噪声时,可采用铸铁(或钢)与皮革、夹布胶木、压制石棉纤维、橡胶等材料覆盖的轮面,但接触强度低。

带传动带传动常用的类型:1、平带传动;2、V带传动;3、同步带传动(近年来出现)。

平带结构简单,传动平稳,造价低廉,不需润滑以及缓冲吸振、带轮制造也容易等特点,在传动中心距较大的情况下应用较多。

根据传动原理不同,带传动可分为摩擦型和捏合型两大类,前者过载可以打滑,但传动比不准确(滑动率在2%以下);后者可保证传动同步。

根据截面形状可分为平带传动、V带传动和同步带传动。

常用的平带有橡胶布带、缝合棉布带、棉织带和毛织带等。

其中橡胶布带最广。

在一般机械传动中,应用最广的是V 带传动。

V 带横断面是等腰梯形,带轮作出相应的槽,传动时V 带只和轮槽的两个侧面接触,即以两侧面为工作面,根据槽面摩擦的原理,在同样张力下,V 带传动较平带传动能产生更大的摩擦力。

滚子链传动的设计

链传动的工作原理与特点

2.1 链传动的组成和工作原理

链传动由主动链轮1、从动链轮2和中间挠性件链条3组成,通过链条的链节与链轮上的轮齿相啮合 传递运动和动力。

图2.1

链传动

2.1.1 链传动的特点与应用

链传动的主要优点是:与带传动相比,链传动没有弹性滑动和打滑,能保持准确的平均传动比;需 要的张紧力、作用于轴的压力也小,可减少轴承的摩擦损失;结构紧凑;能在温度较高、有污染等恶劣 环境场合下工作。与齿轮传动相比,链传动的制造和安装精度要求比较低;中心距较大时其传动结构简 单。 链传动的主要缺点是:瞬时链速和链传动比不是常数,因此传动平稳性较差,工作中有一定的冲击 和噪声。 目前,链传动广泛应用于工况较为恶劣、传动比精度要求不是很高的农业、矿业、起重、冶金、运 输、石油、化工、机械中。 2.1.2 链传动的基本结构 链传动主要有链条和链轮两部分组成。 链条长度以链节数来表达。 链节数最好取偶数, 以便链条联成环形时正好是外链板与内链板相连接, 接头处可用卡簧或开口销锁紧。若链节数为奇数时,则需采用过渡链节。在链条受拉时,过渡链节还要 承受附加的弯曲载荷,因此通常应避免采用。短节距精密滚子链(简称滚子链)传动使用最广,而齿形

3.3.3 链轮的材料选用

链轮的材料应具有足够的耐磨性和强度。通常,小链轮用较好的材料。一般工况下,采用45、50、 45Mn钢,经淬火、回火处理,齿面硬度40~50HRC。重要工况下,采用15Cr、20Cr材料,经表面渗碳、淬 火和回火处理,齿面硬度55~60HRC;或40Cr、35CrMo材料,经淬火、回火处理,齿面硬度40~50HRC。简 单工况下,采用35钢经正火处理,齿面硬度160~200HBS;或15、20钢经表面渗碳、淬火和回火处理,齿 面硬度50~60HRC。

滚子链的基本参数与画法

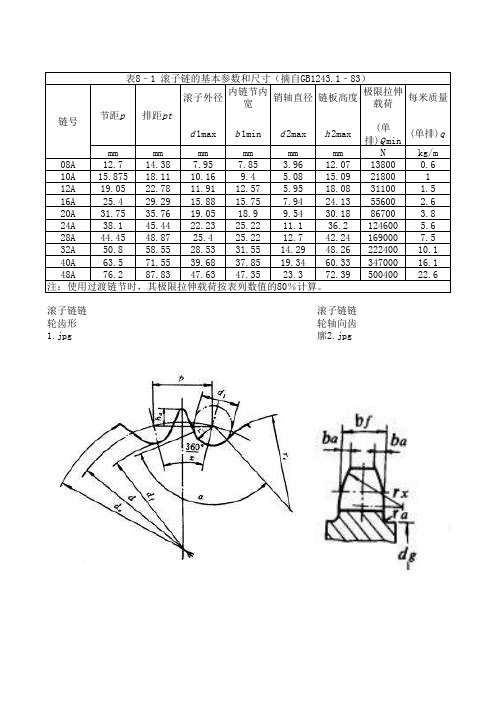

滚子外径内链节内宽销轴直径链板高度极限拉伸载荷每米质量d 1max b 1min d 2max h 2max (单排)Q min(单排)q mm mm mm mm mm mm N kg/m08A 12.714.387.957.85 3.9612.07138000.610A 15.87518.1110.169.4 5.0815.0921800112A 19.0522.7811.9112.57 5.9518.0831100 1.516A 25.429.2915.8815.757.9424.1355600 2.620A 31.7535.7619.0518.99.5430.1886700 3.824A 38.145.4422.2325.2211.136.2124600 5.628A 44.4548.8725.425.2212.742.241690007.532A 50.858.5528.5331.5514.2948.2622240010.140A 63.571.5539.6837.8519.3460.3334700016.148A 76.287.8347.6347.3523.372.3950040022.6滚子链链轮齿形1.jpg 滚子链链轮轴向齿廓2.jpg滚子链链轮主要尺寸计算3.jpg链号节距p 排距pt 表8–1 滚子链的基本参数和尺寸(摘自GB1243.1–83)注:使用过渡链节时,其极限拉伸载荷按表列数值的80%计算。

滚子链链轮齿槽形状计算4.jpg链轮材料应满足强度和耐磨性要求。

在低速、轻载或平稳传动中,链轮可采用低、中碳钢制造;中速、中载无剧烈冲击时,采用中碳钢淬火处理,其齿面硬度HRC>40~45;高速、重载或连续工作的传动,采用低碳合金钢表面渗碳淬火(如用15Cr、20Cr等钢渗碳淬硬至HRC=50~60)或中碳合金钢表面淬火(如用40Cr、35CrMnSi、35CrMo等钢淬硬到HRC=40~50)。

链传动的特点和类型

3.链轮的结构和材料

链轮的结构如图9-6所示。直径小的链轮常制成实心式(图a);中等直径的链轮常制成辐板式(图b);大直径(d>200mm)的链轮常制成组合式,可将齿圈焊接在轮毂上(图d)或采用螺栓联接(图c)。

链传动设计计算内容包括:①链条的型号、节距、排数和节数;②链轮的齿数、尺寸、结构和材料;③中心距a;④作用在轴上的力FQ等。

根据链速的大小,链传动的计算方法有以下两种:

1.中、高速链传动(v≥0.6m/s)的设计计算步骤:

链条在中、高速条件下,可能发生磨损、链板疲劳破坏、滚子和套筒点蚀以及套筒和销轴胶合失效,所以应按功率曲线设计计算。

用同样的方法对从动轮进行分析可知,从动轮角速度ω2也是变化的,故链传动的瞬时传动比(i12=ω1/ω2)也是变化的。

链速和传动比的变化使链传动中产生加速度,从而产生附加动载荷、引起冲击振动,故链传动不适合高速传动。为减小动载荷和运动的不均匀性,链传动应尽量选取较多的齿数z1和较小的节距p(这样可使 1减小),并使链速在允许的范围内变化。

第九章链传动

第一节链传动的特点和类型

一、链传动的类型

链传动是以链条为中间传动件的啮合传动。如图9-1所示链传动由主动链轮1、从动链轮2和绕在链轮上并与链轮啮合的链条3组成。

按照用途不同,链可分为起重链、牵引链和传动链三大类。起重链主要用于起重机械中提起重物,其工作速度v≤0.25m/s;牵引链主要用于链式输送机中移动重物,其工作速度v≤4m/s;传动链用于一般机械中传递运动和动力,通常工作速度v≤15m/s。

表9-6滚子链传动的主动轮齿数z1

链轮淬火

零件图号最大值mm最小值mm重量工件材料表面硬度HRC淬硬深度mm淬火区域80/01Φ60501Φ300H7 370 40CrNiMoA48~58 ≥10 链轮齿面和链轮链窝链轮齿面淬火链轮链窝淬火80/15最大值mm最小值mm重量工件材料表面硬度HRC淬硬深度mm淬火区域Φ601 Φ280H7 445 35CrMo 45~55 ≥5 链轮齿面和链轮链窝E链轮齿面淬火链轮链窝淬火100/06Φ700 288.925D8390 40CrMo 链轮齿面45~55花键表面45~55≥5 链轮齿面花键表面链轮齿面淬火花键表面淬火100/39最大值mm最小值mm重量工件材料表面硬度HRC淬硬深度mm淬火区域Φ733 Φ317.5 800 40CrMoA链轮齿面48~58花键表面45~55≥15 链轮齿面、花键表面链轮齿面淬火花键表面淬火150s 最大值mm最小值mm重量工件材料表面硬度HRC淬硬深度mm淬火区域Φ443 Φ179 198 42CrMo 链轮齿面HV550~6503.5~10 链轮齿面轮齿表面淬火160s 最大值mm最小值mm重量工件材料表面硬度HRC淬硬深度mm淬火区域Φ522 Φ230H7 112 35CrMo 链轮齿面45~55≥5 链轮齿面链轮齿面淬火。