离合器壳体中心大孔冲孔,成型,修边复合膜设计

离合器盖制造工艺与模具设计

离合器盖制造工艺与模具设计摘要:离合器盖结构特征明显,工艺结构简单,大多数离合器盖都是通过冲压工艺实现的,冲压工艺中除了冲压件的材料,最重要的环节就是模具的设计。

模具设计涉及多个学科的相关知识,材料、工艺、三维设计分析等技术,本文通过冲压件的结构特征结合相关模具设计知识,进行离合器盖模具的设计分析,结合当前离合器盖冲压工艺与模具设计的特点与难点,主要针对离合器盖的冲压工艺与模具设计环节的关键技术做出分析与研究,为冲压工艺与模具设计环节的工作提供一定的参考。

关键词:离合器盖制造工艺模具设计0引言随着我国经济的不断发展,人们在日常生活中对汽车的需求量也越来越大。

汽车除了发动机、底盘、变速箱外,最复杂的制造环节应属于离合器盖的冲压工艺与模具设计。

汽车车身零件大多数都是由冲压形成的,例如,发动机箱盖、车门护板、挡泥板、车身内护板等。

冲压件的成型质量与冲压模具的设计密切相关,与汽车车身的冲压工艺相比,离合器盖由于其结构特征复杂,设计细节较多,因此,离合器盖的冲压工艺与模具设计较为复杂因此,在了解冲压工艺的基础上又必须对冲压模具的设计进行深入的研究,才能保证离合器盖的质量。

1 离合器盖冲压工艺冲压工艺具有以下特点:a.用于形状复杂的薄壁零件,且经过冲压工序使零件的强度高、质量轻、刚度大。

b.冲压件表面光滑且具有足够的精度尺寸,可满足一般互换性要求,在同一批冲压件中可互相替换。

c.使用冲压根据可快速实现冲压工艺,大大简化了操作,提高了自动化程度。

d.进行大批量生产时可有效节约成本,提高生产效率。

(1)离合器盖冲压材料冲压工艺对冲压材料的要求极为严格,离合器盖材料必须具有良好的延展性、塑性、弯曲性、凸缘拉伸性等性能。

如果所选的材料与零件形状、冲压模具设计和加工条件不相适应时,将产生断裂、折皱、成型不完整(开裂、凸包、拉毛、波浪、回弹)等缺陷。

目前,常用的冲压材料包括冷轧钢板、热轧钢板、表面处理钢板等材料。

(2)离合器盖冲压工艺方案?冲压工艺一般包括成形、精压、翻边、切边、冲孔等工序。

离合器外壳拉深工艺及模具设计

图 1 图 2所 示为洗衣 机离合 器外壳 体, 料为 、 材

工艺路线安排如下 : ①一次拉深大圆筒 ; ②二次拉

0 F钢板 , 8 厚度 16m . m。该零件是 带凸缘的拉深件。 其 中 , 0 . m和 7m 1 94m 1 m的圆筒须拉深 出来 ,3 ,o 1 ,

m 的孔 以及 , 0 . m圆筒侧面上的弧形方孑须直 m 1 94m 1 L 接冲出。除此之外 , 还有许多小子需要冲出, L 还需要翻 边、 压筋等工序。因此该零 件的工艺路线非 常复杂。 在各工序 中, 拉深工序是关键 。

关键词 : 板料成形

工艺参数

正交试验 优化

Re e rho h t z t n o e h oo ia rmee so e t s ac nte Opi ai fT c n lgc l mi o Paa tr fSh e

Mea a n y Orh g n l x e i n tl Dr wig b t o o a p r E me t Y N i n D N i ’n E i A G Lj 。 A G X n a ,R N We a

维普资讯

D 橇 具 技术 i e &

离 合 器 外 壳 拉深 工 艺及 模 具 设 计

岳 奎

( 合肥工业大学机械与汽车工程学院, 安徽 合肥 200 ) 309 摘 要: 针对离合器外壳的结构特点 。 制定了该零件的成形工艺。给出了模具 的结构简图并分析了其结构的

( 陕西 科技 大 学机 电工程 学 院 , 陕西 成 阳 7 28 ) 10 1

摘

要: 成形工艺参数影响金属板料的拉深成形性能 。 对多道次拉深的影响显著性因素也不一致。针对影响

板料 拉深 成 形性能 的 主要 因素 , 运用 正 交试验 方 法确定 出了影 响首 次 和二次 拉深成 形 性能 的显 著性 因素 。通 过优 化组 合 参数 。 高 了拉 深成 形效 率 。 提

离合器壳体冷冲压模具设计(全套资料)

摘要板料冷冲压加工是机械加工的一个重要组成部分。

它应用十分广泛。

但由于传统的加工存在着冲压工艺方案选择不合理、冲压间隙选择过大,压力机不相匹配等问题。

本文就以离合器壳体的模具设计主要介绍了冲压模具设计的全过程:1.经工艺分析、工艺计算,间隙值的选择,确定了该设计工艺流程及冲模结构形式。

2.同时对所设计的模具分别进行了分析说明,3.对压力机做出了合理的选择,4.整个过程采用AutoCAD软件绘制模具的二维装配图和个别零件图。

关键字:冲压模;离合器壳体;冲裁间隙;冲压工艺.Abstract:Board material cold to press , it processes to be machined one important component. It is very extensive that it employs . But because the choice with unreasonable choice and pressing the interval that traditional processing is pressing the craft scheme is too big, question of matching of the press. etc. This text presses the whole course of mold design with the main introduction of mold design to the clutch housing:1. Calculate by analysis , craft by craft, interval choice of value, confirm this design technological process and structural form of trimming die.2. Analyzed separately to moulds designed that explain at the same time ,3. Having made the rational choice to the press,4. The whole course adopts AutoCAD software to draw the two-dimentional installation diagrams and specific part pictures of the mould .Key word:die ;clutch housing ;the interval of blanking; press the craft.目录1 前言 (5)1.1 冷冲压术的发展趋势 (5)冷冲压设备自动化 (5)高速化复合化相结合,提高加工效率 (5)1.2 模具技术发展的几个特点 (6)充分运用IT技术发展 (6)缩短金属成型模具的试模时间 (6)车身制造中的级进冲模发展迅速 (6)1.3 我国锻压工业的现状及发展对策 (7)2 工艺方案的确定 (8)2.1 冲压件的工艺分析 (8)冲压件的形状和尺寸分析 (8)冲裁件的精度和表面粗糙度分析 (9)尺寸标注分析 (9)生产批量分析 (9)分析是否一次成型 (9)2.2 确定工艺方案 (10)模具结构的选择 (10)主要是复合模具有如下的特点 (10)复合模的最小壁厚 (10)正装和反装的选择 (10)模具结构论证 (10)2.3计算毛坯尺寸 (11)2.4 排样和计算材料的利用率 (13)2.5 冲压工序的性质和工序次数的选择 (14)2.6 工艺组合及其方案比较 (14)3 具体的工艺计算 (17)3.1 落料工艺的计算 (17)冲裁力的计算 (17)凸模的间隙值的确定 (18)凸凹模刃口尺寸 (19)尺寸的计算方法 (19)3.2 拉深工艺的计算 (20)压边力和拉深力的计算 (20)修边余量的确定 (22)拉深次数和半成品尺寸的计算 (22)拉深凸凹模的间隙 (23)凸凹模的圆角半径r (24)d拉深模工作部分尺寸的确定 (25)4模具的结构设计 (27)4.1 拉深凸、凹模的结构 (27)4.2 拉深凸模的结构设计 (31)4.3 凹模设计 (32)5模具其它结构要素的确定 (33)5.1 确定送料方式 (33)5.2 卸料装置的设计 (33)5.3 模架形式 (34)5.4凸模固定板 (34)5.5拉深凹模的通气孔 (35)5.6模柄的选择 (35)5.7 压边装置 (36)5.8 紧固件的选择 (36)5.9 推件装置 (37)5.10压力机的选择 (37)6 凸模的加工工艺过程分析: (40)7 结论 (40)8 致谢 (41)参考资料 (41)1 前言21世纪的制造业,正从以机器为特征的传统技术时代,向着以信息为特征的技术时代迈进,即用信息技术改造和提升传统产业。

拖拉机离合器外壳成形工艺分析及模具设计

拖拉机离合器外壳成形工艺分析及模具设计代荣;段向敏【摘要】Because the tractor bottom -clutch cruster panel has a larger size , high surface quality requirements , in the mold design process can not use standard parts .To get the fully qualified parts , it is necessary that adding the process structure such as reinforcing rib is very important in the mold design .Meanwhile , three-dimensional model is designed based on Pro/E software , and simulation based on DYNAFORM is conducted , the results obtained are analyzed , the in-adequacies are modified compared to the mold , thereby reduced mold debuging cycle , shorten the new mold development cycle .% 由于拖拉机底盖—离合器外壳覆盖件尺寸较大,曲面质量要求高,模具设计过程中不能完全采用标准件。

为了得到完整合格的零件,故在模具设计中增加了一些必要的工艺结构,如加强筋控制金属流向显得尤为重要。

同时,以Pro/E软件为基础进行三维造型设计,基于DYNAFORM软件进行有限元分析,用分析所得到的结果对比模具不足之处进行修改,从而减少了模具的调试周期,缩短了新模具的开发时间。

模具毕业设计65离合器壳体中心大孔冲孔,成型,修边复合膜设计说明书

目录摘要............................................. 错误!未定义书签。

1 分析冲压件的工艺性 (4)1.1冲裁工艺性 (4)1.2成形工艺性 (5)2 分析计算确定工艺方案 (6)2.1确定所需的冲压基本工序 (6)2.2确定工序数目 (6)2.2.1 确定拉伸次数 (6)2.2.2 顶面起伏成形加工次数的确定 (7)2.2确定工序顺序 (8)2.3确定工序的组合 (8)3 主要工艺参数的计算 (10)3.1计算毛尺寸 (10)3.2计算冲压力 (12)3.2.1 起伏成形的压力计算 (12)3.2.2 中心冲大孔的冲裁力 (12)3.2.3 修边时的冲裁力 (13)3.2.4 冲中心大孔时的御料力 (13)3.2.5 外缘修边时的御料力 (13)3.2.6 冲孔时的推件力 (14)3.2.7计算压边力 (14)3.3初选压力机 (14)3.4计算压力中心 (15)3.5计算凸凹模刃口尺寸及公差 (15)3.5.1 冲中孔时凸、凹模刃口尺寸计算 (16)3.5.2 修边凸凹模刃口尺寸计算 (17)3.5.3 成形凸凹模的刃口尺寸计算 (17)4 模具整体结构设计 (19)4.1修边凹模的设计 (19)4.1.1 凹模的尺寸计算 (19)4.1.2 凹模的结构形式 (20)4.2冲孔凸模的设计 (21)4.2.1 计算 (21)4.2.2 凸模的结构设计 (22)4.3凸凹模(冲孔凸模和修边凹模)的设计 (23)4.4冲模的导向装置 (24)4.4.1无导向冲裁 (24)4.4.2导板导向 (25)4.4.3模架的导向 (25)4.5定位装置 (28)4.5.1条料的横向定位装置: (28)4.5.2.条料的纵向定位装置: (29)4.6卸料装置 (30)4.6.1.固定卸料装置的形式 (30)4.6.2.固定卸料板的固定方式 (30)4.7推件装置的设计 (30)4.7.1.推件板的结构形式 (31)4.7.2.推件板的尺寸与公差 (31)4.7.3.推件板的极点位置 (31)4.7.4.打杆与打板的设计 (31)5 其它冲模零件设计 (32)5.1模柄的类型及选择 (32)5.2凸模固定板 (33)5.3垫板 (33)5.4紧固件 (34)5.5定位销 (34)6 模具的装配 (35)6.1复合模的装配 (35)6.2凸、凹模间隙的调整 (35)7 具体零件的工艺方案 (36)总结 (38)参考文献 (39)致谢............................................. 错误!未定义书签。

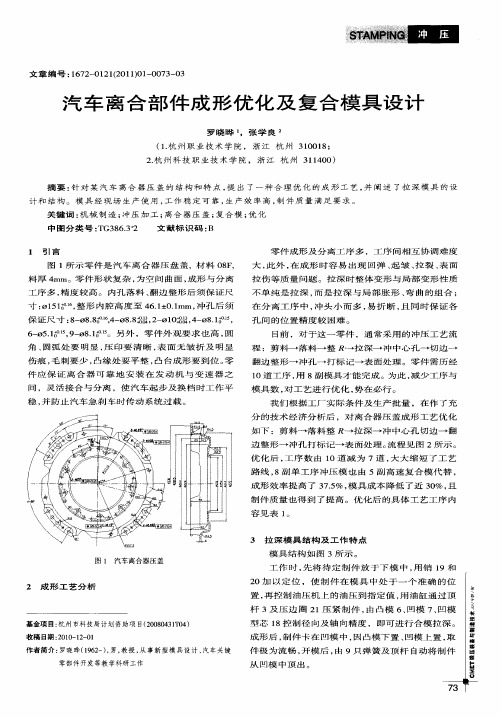

汽车离合部件成形优化及复合模具设计

6 0 .g 9 o .0 — 5 1 , 一 8 1 。 另 #- + 1 ,零 件 外 观 要 求 也 高 , 圆

角 、 弧 处 要 明 显 , 印 要 清 晰 , 面 无 皱 折 及 明 显 圆 压 表 伤 痕 , 刺 要 0"凸 缘 处 要 平 整 , 台 成 形 要 到 位 。 毛 - , 凸 零

2 成 形 _艺 分析 7 2

基金 项 目 : 州 市科 技 局 计 划 资助 项 目(0 8 4 10 ) 杭 2003T4 收稿 日期 :0 0 1 — 1 2 1— 2 0

型芯 1 8控 制 径 向 成 形 后 , t ̄卡 在 Sl - f 件 极为 流 畅 , 模 开 从 凹模 中顶 出 。

件 应 保 证 离 合 器 可 靠 地 安 装 在 发 动 机 与 变 速 器 之 间 ,灵 活 接 合 与 分 离 ,使 汽 车 起 步 及 换 档 时 工 作 平 稳 , 防止汽 车 急刹 车时传 动 系统 过载 。 并

模 具数 , 工 艺进 行优 化 , 在 必行 。 对 势 我 们 根 据 工 厂 实 际 条 件 及 生 产 批 量 , 在 作 了充 分 的 技 术 经 济 分 析 后 ,对 离 合 器 压 盖 成 形 工 艺 优 化 如 下 :剪 料 一 落 料 整 尺一 拉 深 一 冲 中 心 孔 切 边 一 翻

摘 要 : 对 某 汽 车 离 合 器 压 盖 的 结 构 和 特 点 , 出 了 一 种 合 理 优 化 的 成 形 工 艺 , 阐 述 了拉 深 模 具 的 设 针 提 并

计和 结构 。模具 经 现场 生产使 用 , 作 稳定 可靠 , 产 效率 高 , 件质 量 满足 要求 。 工 生 制

模具毕业设计105汽车离合器精密锻压模具设计

引言锻造是金属加工方法之一,在现代制造业中占有重要地位。

锻造一般属于体积成形,是通过金属体积的转移和分配,来获得机械零件或接近于零件尺寸的毛坯,锻造的产品称为锻件。

模锻是适合于大批量生产锻件的锻造方法。

模锻时,使用特制、开设有与锻件形状一致或相近的型腔(模膛)的锻模,将锻模安装在锻造设备上,金属毛坯置于锻模的模膛中,锻造设备通过锻模对毛坯施加载荷,是毛坯产生塑性变形,同时变形流动又受到模膛空间的限制。

金属材料通过模锻塑性成形,可以获得形状尺寸精确、表面光洁程度较高的锻件,同时其内组织能够得到显著改善,使用性能得到提高。

并且,模锻具有很高的生产率,模锻件机械加工余量较小,材料利用率较高;锻件流线分布合理,零件使用寿命高;生产操作简单方便。

在工程应用中承受较大或复杂载荷的零件,常采用模锻方法进行大批量生产。

模锻成形在国民经济各个领域中得到广泛应用。

例如汽车、拖拉机、机械、航空、航天、军工等领域,某些需要考虑形状尺寸和内部质量的稳定性,以及有某些特殊性能要求的零件,也经常采用模锻方法生产。

由于社会需求和生产技术的进步,各种先进的、特殊的模锻方法不断产生和发展。

例如精密模锻、液态模锻、粉末锻造、摆动辗压、自动辗环、高速模锻、超塑模锻等,所加工的材料,也从普通钢和一般的有色金属,发展到特殊钢、高温合金、铝镁合金、复合材料等。

锻造是历史久远的生产行业,也是飞速发展的学科领域,从依靠简单机械装置驱锤的古老锻造模式,发展到以高压蒸汽、压缩空气、液体等多种介质驱动多种锻造机器,使用多样化模具体系进行的近现代化模锻生产,进而到采用计算机控制的、全自动的、集成化模锻生产线或柔性化锻造加工系统,传统的成产方式正在被先进生产方式改造、取代。

因此锻造工作者需要不断“充电”来适应学科、行业的发展。

本次设计的主要是锻模,是对于汽车离合器的精密锻压模具设计。

由于能力和时间有限,又是初次设计与分析,没有什么经验,仅凭的是别人总结出来的经验,还有许多不恰当的地方,错误和不妥之处肯定在所难免,敬请各位老师批评指正。

修边冲孔复合模毕业设计(论文)

毕业论文题目汽车右后轮挡泥板修边冲孔模设计摘要本文分析了汽车右后轮外挡泥板的冲压工艺方案,详细说明了汽车右后轮外挡泥板修边冲孔模的结构和设计过程,具体内容包括冲压工艺的确定、工艺参数的计算、压力机的选择等。

并且对模具结构中的辅助设计进行了说明,对模具制造、操作及维护要点进行了阐述。

关键词:修边冲孔模具设计ABSTRACTThis article analyzes the right near wheel fender of car tamping process; Detailed description of the right near wheel fender trimming and punching mold design and structure. lncluding specific the certain of trimming process 、process of parameters calculation, the choice of press, and so on.and explain the mold structure of computer-aided design, Mold on the manufacture, operation and maintenance of the main points discussed.Keywords: trimming punching die design目录第一章概论 (5)1.1课题来源,目的及意义 (5)第二章当前国内外模具工业的现状与发展 (6)2.1国内外模具技术现状 (6)第三章工艺分析及模具设计方案的确定 (9)3.1零件结构工艺性分析 (9)3.2工艺方案的选择 (10)3.3冲压方向和送料方向示意图 (11)第四章工艺计算及主要参数确定 (13)4.1凸、凹模刃口尺寸计算 (13)4.2冲压力的计算 (14)4.2.1压边力的计算 (14)4.2.2 冲裁力计算 (14)4.2.3卸料力[9] (14)4.2.4顶出力[9] (15)4.3压力机的选用 (15)4.4模架闭合高度的校核 (15)第五章模具结构方案的确定 (17)5.1修边模的总体结构设计 (17)5.1.1修边模设计的基本原则[6] (17)5.1.2模具结构方案 (17)5.2模具功能分析 (17)5.3模具总体结构 (19)5.4修边凸凹模设计 (21)5.5废料刀设计 (23)5.6压件器设计 (24)5.7模具的导向机构 (24)5.8起重装置的设计 (25)5.9连接板 (25)第六章模具操作及维护要点 (26)致谢 (27)参考文献 (28)第一章概论1.1 课题来源,目的及意义1.1 课题背景及意义本课题内容为来自于东风汽车股份有限公司汽车分公司的汽车右后轮外挡泥板冲压工艺分析与修边冲孔模设计。

汽车离合部件成形优化及复合模具设计

汽车离合部件成形优化及复合模具设计I. 绪论1.1 研究背景及意义1.2 研究目的和内容1.3 论文主要贡献II. 汽车离合部件成形分析2.1 离合部件成形原理2.2 成形过程中的问题分析2.3 成形参数的确定III. 汽车离合部件成形优化3.1 成形质量指标的确定3.2 成形工艺优化方法3.3 成形参数优化实验及结果分析IV. 复合模具的设计与制造4.1 复合模具的概述4.2 复合模具的设计方法4.3 复合模具制造工艺V. 实验验证及结论5.1 实验方案及方法5.2 实验结果分析5.3 研究结论总结和未来展望参考文献第一章绪论1.1 研究背景及意义离合器是汽车发动机与变速箱之间的连接器件,它的离合与结合过程控制了汽车的运动状态。

随着汽车工业的不断发展,高速、大功率、多用途、多变速及小型化、轻量化、低噪音等方面的要求越来越高。

离合器也在不断改进中。

其中,离合器部件的成形质量对于整个离合器的性能至关重要。

因此,对离合器部件的成形进行优化也就显得尤为重要。

本论文旨在研究汽车离合部件的成形优化及复合模具的设计,提高离合器的工作效率、节省制造成本及提高产品性能。

1.2 研究目的和内容本论文的研究目的和内容如下:(1)对汽车离合部件成形原理进行分析;(2)采用优化工艺对离合部件的成形质量进行提高;(3)研究复合模具的设计方法,为成形工艺的实现提供技术支持。

1.3 论文主要贡献本论文的主要创新点和贡献如下:(1)提出了一种离合部件成形的优化工艺方法,对成形质量的提高具有重要意义;(2)设计了一种复合模具,对离合部件的成形和制造提供了技术支持;(3)对离合器部件成形优化及复合模具设计提供了案例研究,可供相关研究领域参考。

第二章汽车离合部件成形分析2.1 离合部件成形原理离合部件的成形过程是通过先制成离合部件的粗坯,然后对粗坯进行热压或冷挤压,最后进行深孔拉伸成型以及后续加工等工艺加工而成。

离合部件的成形过程中存在着许多问题需要解决,如材料的流动性问题、成形形变条件的选择问题以及成形温度的控制问题等。

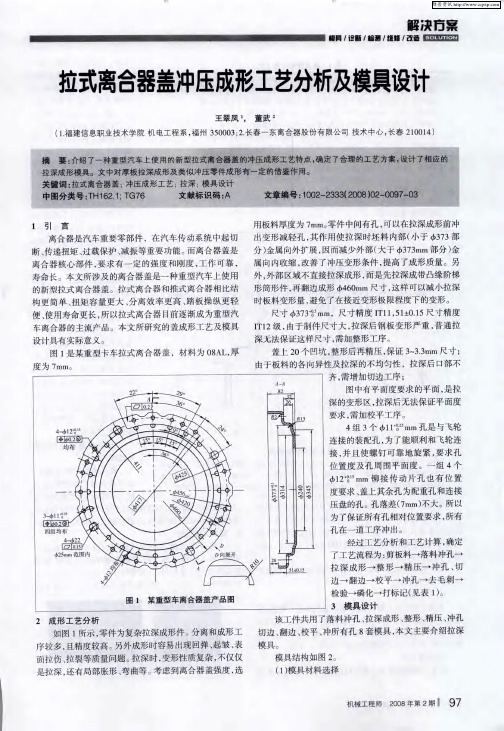

拉式离合器盖冲压成形工艺分析及模具设计

魑 决 方案

lu l l /论 睡 /舱 翻 /维雠 /改造 E 国量Z圆

拉式离合器盖冲压成形工艺分析及模具设计

王

翠凤

t

。

董武

一

:

( 1 福建 信 息 职 业 技 术 学 院 机 电工 程 系 福 州

.

,

3 5 0 0 0 3 ;2

.

长春

东 离 合 器 股 份 有 限 公 司 技 术 中心 长春

,

2 10 0 14

)

1

引

言

,

用 板 料 厚度 为 7 m

m

。

零 件 中间 有孔 可 以 在 拉 深 成 形 前 冲

,

离 合器 是 汽 车重 要 零 部 件

、 、

、

在 汽 车 传 动 系 统 中起 切

。

出变 形 减 轻 孔 其 作 用 使 拉 深 时 坯 料 内部 ( 小 于 4 ,

, ,

373

部

断 传 递 扭 矩 过 载 保 护 减振 等 重 要 功 能 而 离 合 器 盖 是

,

, ,

液压 机 压 边 具 有 提 供 压

压 边 力灵活 可调

,

以 型 腔 定 位 凹 面 朝 下 放 入 模具 下 模 上 进 行 整 形

, , ,

边 力 的 弹性 元 件 不 受 空 间 位

置 的 限制

。

、 ,

精压

以 型 腔 和 中心 孔 定 位 凹 面 朝 下 放 人 模 具 下 模 上 精 压 2 0 个 凹 坑

离合器 核心 部件 要 求有

,

一

定 的强 度 和 刚 度 工

,

一

作可靠

,

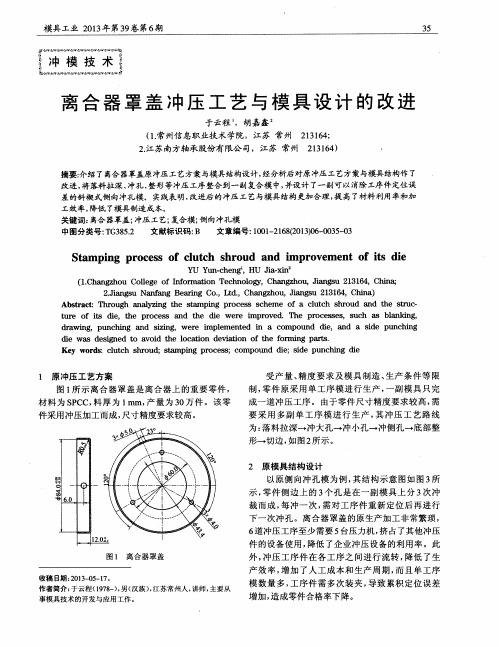

离合器罩盖冲压工艺与模具设计的改进

模数量多 , 工序件 需多次装夹 , 导致累积定位误差 增加, 造 成零 件合 格率 下 降。

3 6

模具X - _ , l k 2 0 1 3 年第3 9 卷第6 期

l 原 冲压 工艺 方 案

受产 量、 精度要求及模具制造 、 生 产 条 件 等 限 制, 零件原采用单工序模进行生产, 一 副 模 具 只 完 成 一 道冲 压 工 序 。 由于 零件 尺 寸精 度 要求 较 高 , 需

图1 所 示离 合 器罩 盖 是 离 合 器上 的重 要 零 件 ,

ie d wa s d e s i g n e d t o a vo i d he t 1 oc a ion t de v i a t i o n o f he t f o r mi n g pa r t s.

Ke y wo r d s :c l u t c h s ro h u d ;s t a mp ng i p r o c e s s ;c o mp o n d u ie d ;s i d e p n c u h i n g d i e

YU Yu n- c he n g ,HU J i a - x i n 2

( 1 . Ct mn g z h o u C o l l e g e o f I n f o r ma t i o n T e c h n o l o g y ,C h a n g z h o u ,J i a n g s u 2 1 3 1 6 4 ,C h i na ;

下 一 次冲 孔 。离 合 器 罩盖 的 原生 产 加工 非 常繁 琐 ,

汽车离合器衬套冲锻复合工艺研究及其数值模拟

)*

!"#$%&’(

下凹模 上凸模 作用力方向 上凹模

冲

压

数值模拟等效塑性应变、应力分布图以及轴向载 荷—行程图。

工件 下凹模 0

与初始冲锻复合工艺方案相比,增厚的部位的 应力过于集中状况有了很大的改善,金属流动也更 加容易。 可以看出圆孔中心部位有应力比较集中, 容 易造成模具相应部位的磨损,但此处的料最终是要

5’6

蒋 鹏, 贺小毛, 等(复 合 塑 性 成 形 新 技 术 及 其 应 用(锻 压 技 术 ,

斜度为 %& 的斜面,这样有利于金属向四周流动, 从 而有利于聚料。 为了避免中心部位应力过于集中, 中 心部位由一段半径为 % ’() 的圆弧过渡。 第二步下凸 模向上运动, 其他模具不动。下凸模四周倒 *)&的斜 面, 以成形工件圆孔边缘部位的 *)&倒角斜面。 图 + 为优化冲锻复合工艺方案成形最终状态的

(9 ) 图’ (: ) 初始冲锻方案模拟结果图 (; )

!"#

!""# 年 第 $ 期

初始冲锻工艺方案 表+

屈服

3$+) 材料性能参数表@)A

抗拉 强度 均匀 断裂 厚向异 硬化 伸长率 伸长 性系数 指数

(9 ) 等效应变图 (: ) 等效应力图 (; ) 轴向载荷—行程图

牌号 方向 厚度

强度

&值

!"!

优化后的冲锻工艺方案 针对初始方案中增厚部位应力过于集中以及凸

!"#$ 锻压装备与制造技术

! *&0 , "B9 ! ( , "B9

*. 3$+) )’. 6*.

均值

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录摘要............................................. 错误!未定义书签。

1 分析冲压件的工艺性 (4)1.1冲裁工艺性 (4)1.2成形工艺性 (5)2 分析计算确定工艺方案 (6)2.1确定所需的冲压基本工序 (6)2.2确定工序数目 (6)2.2.1 确定拉伸次数 (6)2.2.2 顶面起伏成形加工次数的确定 (7)2.2确定工序顺序 (8)2.3确定工序的组合 (8)3 主要工艺参数的计算 (10)3.1计算毛尺寸 (10)3.2计算冲压力 (12)3.2.1 起伏成形的压力计算 (12)3.2.2 中心冲大孔的冲裁力 (12)3.2.3 修边时的冲裁力 (13)3.2.4 冲中心大孔时的御料力 (13)3.2.5 外缘修边时的御料力 (13)3.2.6 冲孔时的推件力 (14)3.2.7计算压边力 (14)3.3初选压力机 (14)3.4计算压力中心 (15)3.5计算凸凹模刃口尺寸及公差 (15)3.5.1 冲中孔时凸、凹模刃口尺寸计算 (16)3.5.2 修边凸凹模刃口尺寸计算 (17)3.5.3 成形凸凹模的刃口尺寸计算 (17)4 模具整体结构设计 (19)4.1修边凹模的设计 (19)4.1.1 凹模的尺寸计算 (19)4.1.2 凹模的结构形式 (20)4.2冲孔凸模的设计 (21)4.2.1 计算 (21)4.2.2 凸模的结构设计 (22)4.3凸凹模(冲孔凸模和修边凹模)的设计 (23)4.4冲模的导向装置 (24)4.4.1无导向冲裁 (24)4.4.2导板导向 (25)4.4.3模架的导向 (25)4.5定位装置 (28)4.5.1条料的横向定位装置: (28)4.5.2.条料的纵向定位装置: (29)4.6卸料装置 (30)4.6.1.固定卸料装置的形式 (30)4.6.2.固定卸料板的固定方式 (30)4.7推件装置的设计 (30)4.7.1.推件板的结构形式 (31)4.7.2.推件板的尺寸与公差 (31)4.7.3.推件板的极点位置 (31)4.7.4.打杆与打板的设计 (31)5 其它冲模零件设计 (32)5.1模柄的类型及选择 (32)5.2凸模固定板 (33)5.3垫板 (33)5.4紧固件 (34)5.5定位销 (34)6 模具的装配 (35)6.1复合模的装配 (35)6.2凸、凹模间隙的调整 (35)7 具体零件的工艺方案 (36)总结 (38)参考文献 (39)致谢............................................. 错误!未定义书签。

1分析冲压件的工艺性1.1 冲裁工艺性冲裁件的工艺性是指冲裁件对冲压工艺的适应性,即冲裁件的结构形状、尺寸大小、精度等级是否符合冲裁加工的工艺要求。

良好的结构工艺性应保证材料消耗少,工序数目少,模具结构简单而寿命高,产品质量稳定,操作简单等等。

通常对冲裁件的工艺性影响最大的是几何形状尺寸和精度要求。

对几何形状的要求是冲裁件的形状应尽可能简单、对称,最好采用圆形、矩形等规则的几何形状或由这些形状所组成,使排样时废料最少;冲裁件的凸出悬臂和凹槽的宽度不宜太小,以免凸模折断;冲裁件的外形或内形的转角出,要避免夹角出现,应以圆弧过渡,以便于模具加工,减少热处理或冲压时的在尖角处开裂的现象,同时可以防止尖角部位的刃口磨损过快而使模具寿命降低。

对精度的要求是冲裁件的经济精度一般不高于IT11级,最高可达IT8~10级,冲孔比落料的精度约高一级。

该零件的形状如图1,其冲裁工艺性为:⑴结构与尺寸:该零件结构较简单、形状对称,完全由圆弧和直线组成,没有长的悬臂和狭槽。

⑵精度:零件尺寸最大凸缘尺寸精度为IT11,高度尺寸略低于IT12,其余尺寸均为自由尺寸,中心大孔的冲孔尺寸要求不高,可以经过普通的冲裁方法加工形成。

修边时,相应的尺寸要求和冲孔时相比较高,其凸缘尺寸为IT11级精度,因此,进行模具设计时,应保证修边时所用模具的精度。

另外,零件图中还对下顶面与下底面的平行度,下底面的平面度有一定要求,因此加工时最好能使外缘的修边和顶面的成形在同一付模具上进行加工,以保证相对的位置精度和形状精度,而在冲模加工方法中,复合模能在一付模具上对工件进二道或更多的工序加工,而保持被加工零件没有相对的位移,有利于得到较高精度的加工件。

因此,相对来说,该零件的冲裁加工要求可以得到保证。

⑶材料:该零件材料为10号钢,屈服强度为206Mpa,此材料具有良好的结构强度和塑性,其冲裁加工性较好。

⑷生产批量:大批量生产。

根据以上分析,该零件的冲裁性较好,可以冲裁加工。

图1 工件图1.2 成形工艺性上图所示零件为离合器壳体的剖视图。

是经过本道模加工后应达到的要求,其前一道工序的零件图和该图相比,没有顶面的下凹锥形及中心的大孔,其它形状尺寸和本道工序的尺寸几乎相同,只是下凸缘留有修边余量。

为了得到本道工序所要求的形状,要对该离合器壳体的顶面进行局部拉延的变形加工,其成形特点为伸长类与形。

伸长类成形的破坏形式主要是由于材料的延伸率不足而造成的破裂,如伸长类翻边、扩口、扩孔、凸包,平板的圆筒、锥台及各种复杂曲面胀形等。

当其各部分材料伸长不均匀时,常伴有起皱、翘曲等缺陷。

对于该种破裂的成形,常用其变形前后的相对伸长与材料延伸率之比来衡量成形极限。

由于该零件采用10号钢进冲压成形,材料的延伸率较大,朔性较好。

经过初步的估算可知,该零件的成形工艺性较好。

2 分析计算确定工艺方案2.1 确定所需的冲压基本工序由零件图可知,该零件主要外形是留有小凸缘的锥形件,锥形件开口向下。

其顶面还有一小锥形的下凸包,凸包下底面冲有一个大中心孔。

要加工成具有一定深度的冲压件,必需要进行成形加工,如为了得到零件的外轮廓锥形,要对零件进行拉伸或纯胀形加工。

由于进行冲压加工的毛坯多为板材或型材,面拉伸成形一般要求其毛坯外形为圆形或尺寸一定的非圆毛坯,因此在拉伸加工前需进行落料冲裁。

而在拉伸加工时,为了拉伸的计算的简便,有时不需要对拉伸件的毛坯进行精确的计算,只需留有一定的修边余量,在其后的加工中再把多余的材料去掉。

这就需要在后续工序中配有修边加工。

上顶面的小凸包加工时,可以采用与外面大锥形成形方法一致的拉伸成形,也可以根据其形状和尺寸确定其它的冲压加工。

由于上顶面凸包的高度尺寸相对较小,而径向尺寸较大,可利用胀形加工方法对其进行加工。

因此,该零件的加工所需要的冲压基本工序有:落料、拉伸、拉延成形、冲孔及修边。

2.2 确定工序数目2.2.1 确定拉伸次数零件外形的拉伸属于圆锥型件的拉伸成形,圆锥型零件厚度不同,可以分为下述的三种情况:浅锥型件相对高度h/d=0.1~0.25,一般半锥角α=500~800,在成形过程中毛坯的变形程度小,拉深后的回弹大,为保证工件的形状、尺寸精度,必需加大径向拉应力,提高胀形成分。

具体措施有:○1 无凸缘可以补加凸缘。

○2采用带拉深筋的凹模。

○3用像皮或者液压代替凸模进行拉深。

中锥形件相对高度h/d=0.3~0.7,一般锥角O =15α~45O ,中等深度的锥形件毛坯的变形程度不大,由于有很大一部分毛坯在压边圈外呈悬空状态,因此成形的主要工艺缺陷是悬空部分拉深变形的起皱失稳。

同样,可以利用加在径向拉应力的方法来防止。

根据毛坯相对厚度t/D O ⨯100 的不同,大致可以分为三种情况:○1当t/D O ⨯100<2.5时,毛坯的相对厚度较大,不易失隐起皱。

也可以用不带压边装置的模具一次成形,但需在工作行程终了时对工件施加精压整形。

○2当t/D O ⨯100=1.5~2时,采用带有压边装置的模具上次成形。

对于无法兰的锥形件,可以在成形后再切边。

○3当t/D O⨯100≤1.5时,或具有较宽的法兰时,可以用带压边装置的模具,经过二次或三次成形。

首次拉深常拉出大园角或者半球形筒形零件,然后再按照图纸尺寸成形。

有时,第二次采用反拉深可以有效地防止皱纹的产生。

深锥型件相对高度h/d>0.8,一般半锥角O ≤10α~O 30,深度较大的锥形件毛坯的变形程度较大。

只靠息坯与凸模接触 局部面积传递成形力,极易引起毛坯的局部过度变薄乃至破裂,所以需要经过多次过渡渐渐成形。

具体方法有:○1阶梯过渡法 用这种方法是将毛坯分数道工序逐步拉深成阶梯,阶梯与成品的内形相切,最后在成形模内整形。

缺点是:壁厚不均匀,有明显的印痕,工作表面不光滑,所用模具套数多,结构、加工都较复杂。

○2锥面逐步成形法 这种方法是将毛坯拉成圆筒形,使其等于或大于成品圆锥表面积,而直径等于圆锥大端直径,以后各道工序逐步拉出圆锥面,使其高度逐渐增加,最后形成所需的圆锥件。

与阶梯法下比,表面光滑与壁厚均匀方面都有所好转,但所需的模具套数仍然较多。

在这个零件的拉伸加工中,h/d=56/248=0.22 半锥角为:α=65O 属于浅锥型件的拉伸,在成形过程中毛坯变形程度小,可以一次拉伸成功。

2.2.2 顶面起伏成形加工次数的确定起伏成形是依靠材料的延伸使工序件或工件形成局部凹起或凸起的冲压工序。

起伏成形中材料厚度的改变为非意图性的,即厚度改变形过程中自然形成的,不是设计指定的要求。

对于一定厚度及性能的材料,要使起伏成形能够顺利进行,则材料的变形程度必需要在材料本身充许的变形程度范围之内。

因此,当材料性能一定时,有一个极限的变形程度,该变形程度就决定了起伏成形时,材料所能成形的一个极限尺寸。

当实际尺寸超过此成形极限尺寸时,起伏成形不能顺利进行或者需要经过几道成形工序才能达到零件所要求的尺寸。

起伏成形的变形程度,可用延伸率表示:100)(1⨯-=L L L ε------------------------------------------- (1) 式中1L —变形的沿截面的材料长度(mm);L —变形前材料原有长度(mm);ε—延伸率(%);一次起伏成形的延伸率ε,不能超过材料拉伸试验的延伸率δ的70~75%,即ε<(0.7~0.75)δ由于零件材料为10号钢,查表得其延伸率δ为29(%)。

变形长度尺寸如下所示:图2 工件图L=132mm ;L 1=6.13845)]45sin 1(25.9210[225.91804546.960000=-⨯-+⨯⨯+π 所以:5100132)1326.138(100)(1=⨯-=⨯-=L L L ε<29故顶面凸包可以通过一次工序加工完成。

2.2 确定工序顺序对于外锥形轮廓的加工,采用先落料再拉伸。

对于顶面的内凸包和冲孔加工时,为了使孔在冲压后尺寸不受到较大影响,采用先成形凸包,在成形快终了时,对中心大孔冲孔。

修边是为了保证离合器壳体的大凸缘尺寸,因此应该在胀形和冲孔完成时再进行,作为该步骤零件加工的最后一道工序。