QMB-J49.009-2010 门封条加工工艺规范_0

塑料封条执行标准

塑料封条执行标准

一、分类和要求

塑料封条按照用途和性能可分为多种类型,包括但不限于以下几种:

1.普通型:适用于一般包装封口。

2.耐高温型:适用于高温环境下的包装封口。

3.抗紫外线型:适用于室外环境下的包装封口。

不同类型封条的材料、性能、用途应符合相应标准要求。

二、拉伸强度

塑料封条的拉伸强度是衡量其质量的重要指标之一。

封条的材质、宽度以及厚度等都会影响其拉伸强度。

一般要求其强度在5-70kg之间。

三、断裂伸长率

断裂伸长率是材质在破裂前所能承受的最大伸长量,其要求一般在50%-800%之间。

断裂伸长率越大,说明材料的韧性越好,越能适应复杂的环境条件。

四、试验方法

1.拉伸强度测试:按照相关标准要求,将塑料封条样品制成哑铃状,然后进行拉伸强度测试,以确定其拉伸强度是否符合要求。

2.断裂伸长率测试:将塑料封条样品制成一定形状的试样,在拉力试

验机上进行拉伸,记录试样在破裂前的最大伸长量,计算断裂伸长率。

3.其他性能测试:根据需要,对塑料封条的其他性能进行测试,如耐

高温性能、抗紫外线性能等。

五、标志、包装、运输和贮存

1.标志:塑料封条上应清晰标注产品名称、规格型号、生产日期、厂

家信息等。

2.包装:采用防潮、防震、防污染的包装方式,以保护封条在运输和贮存过程中不受损坏。

3.运输:塑料封条在运输过程中应避免阳光直射、雨淋等不良环境条件的影响,保持干燥、清洁。

4.贮存:塑料封条应贮存在干燥、通风、阴凉、清洁的仓库内,避免阳光直射、高温高湿等不良环境条件的影响。

工艺标准(TB2010年修订版)

德普装饰公司工艺标准(2005年修订版)1、适用范围家装公司承接的所有家庭装饰工程施工。

2、定义本标准采用下列定义2.1家庭装饰工程施工是指对居民住宅(包括新建住宅和原有住宅)室内空间及相关环境按设计图纸进行装饰装修的施工,并达到一定的功能要求和艺术效果的过程。

2.2工艺标准指在家庭装饰工程施工过程中为保证安全性、功能性及美观要求,完成某一分项工程所采取的施工方法、用材要求、操作程序的规定。

3、本标准所列为一般做法,如设计有特殊要求,另参照相应标准。

如客观条件限制或其它特殊情况可采取其它办法,但必须保证安全性、功能性。

4、施工工艺标准4.1木工4.1.1地板木龙骨基层采用干燥落叶松或白松,上侧单面刨光,木龙骨毛料规格不得小于3cm*5cm。

龙骨间距视地板规格定,但不得大于300mm。

4.1.2地板木龙骨固定采用木针、钉子固定,木楔采用电锤打眼,钻头为10-12mm,间距不大于400mm,钉子不小于3.5寸。

4.1.3清水漆踢脚线采用9厘板满铺作基层,贴饰面板后用实木线收边。

踢脚线高度按设计施工。

4.1.4踢脚线基层固定采用木楔钉子固定,木楔采用电锤打眼,钻头为10-12mm,间距不大于400mm,并成之字形排列。

木龙骨隔墙上踢脚线基层须固定在木龙骨上。

4.1.5实木踢脚线采用12厚实木踢脚板,墙面固定方法同4.1.4。

4.1.6现场制作的清水漆工艺平板门扇基层采用松木板材框,间距不大于200mm,外贴饰面板压制而成,杉木集成材框宽度不小于8cm,压门时间不小于48小时。

双层杉木集成材之间、杉木集成材基层与饰面板之间应满涂木胶,门扇收边条厚度不小于7mm。

混水门的做法同清水,外贴柳桉三夹板,不许拼接,必须整板或挖空,门扇四周需要实木收边。

4.1.7清水漆门窗套采用木工板作基层,外贴饰面板,实木企口线做企口。

门窗套线规格按设计要求。

4.1.8混水漆门窗套用木工板作基层,柳桉三夹板贴面,实木企口线做企口,门窗线采用白木线条或其它线条,规格按设计要求。

汽车门窗密封条技术规范

汽车门窗密封条技术规范1. 引言本技术规范旨在规定汽车门窗密封条的技术要求和测试方法,以确保密封条的质量和性能,提高汽车门窗的密封效果。

2. 技术要求2.1 密封材料- 密封材料应具有良好的耐候性和耐热性,能够在各种气候条件下正常工作。

- 密封材料应具有较高的弹性,能够有效地填充门窗之间的缝隙。

- 密封材料应具有一定的耐油性,能够在汽车使用过程中不受润滑油等物质的影响。

2.2 密封条结构- 密封条应具有合理的结构设计,能够与汽车门窗紧密配合,确保密封效果。

- 密封条应具有较高的抗水压性能,能够有效防止雨水侵入汽车内部。

- 密封条的接口部分应具有良好的尺寸控制,确保其与门窗之间的缝隙配合良好。

2.3 密封效果- 密封条在各种操作状态下应能够有效地阻止噪音、灰尘、气味等外界因素的进入汽车内部。

- 密封条应能够有效防止空气和水分的泄漏,确保汽车内部的密闭性。

2.4 密封条耐久性- 密封条应具有较长的使用寿命,能够承受长时间的使用和不同气候条件下的变化,不易老化和断裂。

3. 测试方法3.1 耐久性测试- 使用相应的试验设备,对密封条进行耐久性测试,模拟实际使用条件下的使用寿命。

- 根据测试结果评估密封条的性能,包括弹性恢复率、尺寸变化等指标。

3.2 抗水压性能测试- 使用水压测试装置,将一定水压下的水流喷射到密封条上,测试其抗水压性能。

- 观察测试过程中是否有水分从密封条处进入,评估其抗水压性能。

3.3 密封性能测试- 将密封条安装在相应的门窗上,打开门窗并进行吹风或其他相关测试,评估其密封效果。

- 观察测试过程中是否有气味、灰尘或噪音等外界因素进入汽车内部,评估其密封效果。

4. 结论本技术规范详细规定了汽车门窗密封条的技术要求和测试方法,通过对密封材料、密封条结构、密封效果和耐久性等方面的要求和测试,旨在确保密封条的质量和性能,提高汽车门窗的密封效果。

厂商应根据本规范要求进行产品设计和测试,以满足汽车门窗密封条的技术要求。

铜门窗施工工艺标准

铜门窗施工工艺标准

概述

本文档旨在规范铜门窗施工工艺标准,确保产品质量和形象,

同时遵守相关法规。

材料要求

- 铜板:采用国家标准T2纯铜板,不得掺杂其他杂质

- 真空玻璃:采用夹层玻璃,夹层厚度不少于0.38mm,合格证明文件齐备

- 封胶:采用中性玻璃胶,确保密封性和耐久性

加工要求

- 铜板加工:采用剪板机械剪切,切口光滑无毛刺,拼缝平整,连接紧密,无焊接痕迹

- 玻璃加工:采用水口机械切割,平直无裂口,边角整齐光滑

- 拼接:玻璃嵌条宽度不小于5mm,拼缝处内置封胶,确保密

封性和美观性

安装要求

- 预埋件:墙面预埋件内嵌深度不小于70mm,超过预埋深度

的应用法兰嵌实或加长螺杆固定

- 安装:采用封胶固定和机械固定相结合的方式,确保稳定牢固,皮下应预留2mm胶厚,避免渗漏

合格检测

- 检测项目:外观检查、尺寸检测、加工质量和安装质量检测、密封性和隔音性检测

- 检测机构:由质检部门或第三方检验机构进行检测

- 检测标准:产品符合国家质量标准和施工要求

结论

在铜门窗施工中,应按照本文档的规范执行,严格执行相关的

安装和质量要求,确保产品品质和形象,并符合国家相关法规。

装饰门施工工艺标准标准

装饰门安装施工工艺标准首先根据门的图纸,检查门的型号、规格、颜色,木门材质是否符合要求,然后根据门窗的安装规范进行施工,应注意如下问题:1 根据图纸对门洞水平和垂直的校正,门框靠墙面做好防潮处理。

2 木门套制作应考虑饰面板与木装饰线的收口处理,接缝必须密实无间隙。

门套木装饰线不能在中间接驳。

木线拼接要平整光滑。

门套上下之间尺寸必须一致,对角线相等。

门扇制作时必须防止变形,门扇本身的造型拼花应对称均匀,拼缝细密,跌级地方木装饰线压边收口,门扇周边用实木线收边收口.3 门扇与地面缝(装饰面4mm)。

4 门扇与门企缝(油漆前2~2.5mm)。

5 门扇与门上框缝(油漆前2mm)。

6 门的颜色根据设计的要求,定做(加工厂)成品门。

7 门套安装后,对人流繁忙的通道,门扇不得同时装上,应根据实际施工计划安排。

8 门套、门扇、安装完成后,必须严格的做好保护措施,使在意外碰击下不致损坏。

9 门扇应开启灵活,无倒翘,阻滞及反弹现象,五金配件齐全、位置正确。

关闭后密封条处于压缩状态。

10 门的安装质量允许偏差要根据门的材料、装修标准高低,再结合国家验收规范制定出本工程的实际要求。

11 验收标准1 高宽度+ - 1.5mm尺量2 门窗槽口对角线 2 mm尺量3 门窗框垂直度 2 mm靠尺4 门窗框水平度 2 mm水平尺5 门窗开启力小于等于60 N用100N弹簧油漆施工1 油漆的施工技术要求(在工厂完成)。

1.1 在施工前根据图纸要求,应先做一块300mm×300mm 的饰面板进行油漆。

样品制好后,待设计师及业主认可后方能大面积施工。

1.2 工具:所用于油漆的工具排笔都必须是清洁、干净、无异物,包括喷漆的压缩机、管道和喷枪都要干净。

1.3 环境:所有装饰件的油漆施工都应该是在干净密封的环境中进行,油漆作业时,为了减少气体积聚密度,一定要通风透气。

1.4 油漆的材料:所选用的颜色和油漆种类一定要按设计要求和确认样品后才能使用,所有油漆材料必须有产品合格证及商检测试报告。

门窗工程施工工艺及验收标准

门窗工程施工工艺及验收标准QB/CJJ-07-20031.编制依据1.1《建筑工程施工质量验收统一标准》(GB 50300-2001)1.2《建筑装饰装修工程质量验收规范》(GB 50210-2001)1.3《民用建筑工程室内环境污染控制规范》(GB50325-2001)1.4《塑料门窗安装及验收规程》(JGJ 103-96)1.5《建筑玻璃应用技术规范》(JGJ 113-97)1.6《建筑长城杯工程质量评审标准》(DBJ/T01-70-2003)2.塑钢门窗制作及安装塑钢门窗由具有相关资质的专业塑钢门窗生产厂家制作和安装。

2.1塑钢门窗制作要求2.1.1制作前会同建设(监理)单位选择有一定生产规模和实力的、并经过北京市建委备案的专业厂家进行考察,从厂家的质量管理体系、生产规模、产品质量选定生产厂家。

2.1.2生产厂家选定后,及时对厂家进行技术交底,根据设计图的要求,由厂家绘制相关的加工图。

2.1.3对进场的成品,经监理和总包取样,在国家指定的检测单位,做抗风压性能、空气渗透性能、雨水渗透性能试验,检验合格后方可进场安装。

2.2塑钢窗安装要点2.2.1工艺流程:检查洞口尺寸、位置→门窗框安装→门窗框与洞口间填嵌→门窗洞口抹灰→门窗扇安装→外门窗外侧耐侯胶密封→验收。

2.2.2施工工艺:1、检查洞口尺寸和位置:安装前根据图纸要求的安装位置,结合外墙抹灰,用经纬仪或吊钢丝,保证上、下窗在一条线上;同时根据室内的50线,保证每层窗在同一水平面上。

2、安装门窗框:在外墙抹灰施工前,根据门窗的水平、垂直控制线,将门窗框安装就位;用塑钢门窗专用的膨胀螺栓,将门窗框安装在门口上;固定点距门窗角、中、竖框为150-200mm,间距不大于600mm,且每边不少于两个。

3、门窗框与洞口间填嵌:门窗框安装固定后,用弹性材料或聚氨酯泡沫,把门窗框的后部填塞密实。

完成后边连同固定点一起办理隐蔽验收记录。

4、门窗口抹灰:详见内外墙抹灰。

密封条设计规范

6.1.1.2橡胶密封条截面尺寸公差按GB/T 3672中表2中E2级执行;

6.1.1.3导槽、呢槽类密封条截面尺寸公差按GB/T 3672中表2中E2级的下偏差执行。

6.1.2密封条长度尺寸公差

6.1.2.1密实橡胶密封条,塑料密封条及塑料复合密封条(含带有非冲切钢带的复合密封条)长度尺寸公差按GB/T 3672中表6中L2级执行。

5.2材料选择

Rl?_^dPx车窗内外夹条(车门玻璃内外夹条/三角窗玻璃/前风窗玻璃/后风窗玻璃密封条)的材料一般为:PVC;

车身其它部位密封条材料一般都为EPDM。

5.3密封条开发流程图

5.4

5.4 常规密封条设计优选断面

5.4.1尾门密封条优选断面,见图1:

图1

5.4.2车窗玻璃内、外夹条优选断面,见图2:

GB/T 3672 橡胶制品的公差

GB 7529 模压和压出橡胶制品外观质量的一般规定

GB/T 12422 客车门窗用植绒密封条

GB/T 12423 客车门窗用塑料密封条

QC/T 639-2004 汽车用橡胶密封条

QC/T 641-2005汽车用塑料密封条

HG/T 3088 车辆门窗橡胶密封条

3术语

6.1.2.2复合体橡胶密封条(含带有冲切钢带的复合体塑料密封条)长度尺寸公差按GB/T 3672中表6中L2级执行。

密封条设计规范

1范围

本标准规定了汽车密封条技术规范.

本标准适用于产品开发.

2规范性引用文件

下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。

门窗加工工艺流程及质量检验标准

门窗加工工艺流程及质量检验标准严格执行中华人民共和国PVC塑料门JG/T3017--94和中华人民共和国PVC塑料门JG/T3018--94标准及企业质量手册,对所有出厂塑钢窗均按标准进行抽样物理、力学、建筑外窗抗风压、空气渗透、雨水渗漏、保温、隔声等性能检测,严格执行不合格产品不转序、不出车间、不出厂。

一、门窗加工工艺1、绘制加工图根据建设方的要求土建建施图门窗洞口绘制加工图报建设方审批,根据建设方的要求进一步修改形成正式的加工图,并报公司备案存档,加工图,每项工程工艺标准与材料定额及排料单同时编制,并同时下达给。

工艺标准三份:车间二份、技术部门一份;材料定额三份:保管员、生产部门、质管部门各一份;排料单二份:车间、质量管理部门各一份。

2、加工准备生产前认真清扫车间,做到整洁无尘,各种设备的试运转,对设备的参数输入,经过至少2人的核对无误,并检查设备的运转是否正常。

材料的准备,材料科根据甲方认可的样品,指定的厂家组织进货,供应厂商必须要有产品质量保证文件、合格证等相关文件、型材、辅料、五金配件入库前必须按《型材、配件、辅料进厂检验制度》及进货检验控制程序》的规定,经质量检验科验收后,才能办理入库,型材、辅料、配件在堆放处采用挂牌制度,标签和书写标记应写明入库的编号、名称、规格、产地等内容,以实现追溯,执行公司《产品标识和可追溯控制程序》。

3、下料⑴精确的调整锯出角度到规定的角度,下料后角度误差不超过0.5o;⑵切割的型材表面应平滑,不允许有刻痕、凹凸、裂纹、杂质、色差等,保护膜齐全,型材无扭曲,检查方法为在标准水平台上检测。

⑶型材切割时,夹紧装必须夹紧,避免型材在切割过程中发生移动,型材摆放正确,大面靠锯面。

⑷切割完毕后,应在型材上注上编号、尺寸、分类摆放,转入下道工序。

⑸检查设备是否运转正常,使双角据空运转,正常后才能开始工作,下料过程中应经常检查下料长度,角度是否正确,下料班前将设备及周围清扫干净,并对设备进行保养。

建筑企业标准-塑料门窗施工工艺标准

建筑企业标准:塑料门窗施工工艺标准建筑企业标准:塑料门窗施工工艺标准一、工艺流程:熟识图纸→图纸自会审→猎取型号、规格资料→开料单→制作门窗框→安装门窗框→制作门窗扇→安装门窗扇→安装门窗配件→三性试验→质量检查→产品爱护。

二、操作要求:1、塑料门窗采纳的异型材、密封条等应符合国家标准的有关规定。

门窗产品应有出厂合格证。

2、门窗采纳的紧固件、五金件、增加型钢及金属衬板等,应进行表面防腐处理。

3、紧固件、五金件的型号、规格和性能均应符合国家现行标准的有关规定。

滑撑铰链不得使用铝合金材料。

4、固定片厚度应大于或等于1.5mm,最小宽度应大于或等于15mm。

应采纳冷轧钢板,表面应进行镀锌处理。

5、组合窗及连窗门的拼樘料应采纳与其内腔紧密吻合的增加型钢作为内衬,型钢两端应比拼樘料长出10-15mm.6、与聚氯乙烯型材直接接触的五金件、紧固件、密封条、玻璃垫块、嵌缝膏等材料其性能应与PVC塑料相容。

7、门窗的外观、形状尺寸、装配质量、力学性能应符合国家现行标准的有关规定。

五金配件应安装坚固正确。

8、门窗中竖框、中横框或拼膛料等受力杆件中的增加型钢,应在产品说明中注明规格和尺寸。

9、门窗的抗风压、空气渗透、雨水渗透三项基本物理性能应符合规范规定。

并要有"三抗"质量检测报告。

10、门窗不得有焊角开焊、型材断裂等损坏现象,并不得有下垂和翘曲变形。

11、安装五金配件时,宜在其相应位置的的型材内增设3mm厚的金属衬板,不宜用工艺木衬。

12、密封条装配后应匀称、坚固,接口应粘接严密,无脱槽现象;门窗表面不应有影响外观质量的缺陷。

13、框扇的平整度、直角度和翘曲度及装配间隙、五金配件安装位置及数量、门窗成品包装均应符合国家标准。

14、安装时将门窗搬到洞口旁竖放,当发觉爱护膜脱落时,应补贴;并在门窗框及洞口的上、下边划垂直中线。

15、安装固定片时应采纳直径3.2mm的钻头钻孔,然后将十字槽盘头自攻螺钉M4×20拧入,并不得直接锤入。

集装箱行规篇之集装箱门框密封条的技术要求.doc

集装箱行规篇之集装箱门框密封条的技术要求1.范围本行规规定了以三元乙丙(EPDM)或等效的特种橡胶为基材的集装箱门框密封条的规格、设计指标、试验方法、检验规则以及标志、包装、运输和贮存等技术要求。

本行规适用于干货和保温集装箱门框风雨密和气密胶条。

该产品主要用于集装箱门框的密封。

2.引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准。

在标准出版时所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用标准最新版本的可能性。

GB/T528-1998 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定GB/T531-1999 橡胶袖珍硬度计压入硬度试验方法GB/T1682-1994 硫化橡胶低温脆性的测定单试样法GB/T3219-1995 ICC、IC、ICX型通用集装箱的技术条件和试验方法GB/T3512-1989 橡胶热空气老化试验方法GB/T3672-1992 模压、压出和压延实芯橡胶制品的尺寸公差GB/T5721-1993 橡胶密封制品标识、包装、运输、贮存的一般规定GB/T7392-1998 系列集装箱的技术条件和试验方法保温集装箱GB/T7759-1996 硫化橡胶、热塑性橡胶常温、高温和低温下压缩永远变形的测定GB/T7762-1987 硫化橡胶耐臭氧老化试验静态拉伸实验法GB/T15846-1995 集装箱门框密封条HG/T3090-1997 模压和压出橡胶制品外观质量的一般规定3.产品的型式和主要尺寸3.1 分类和型号以三元乙丙橡胶为基材制成的弹性密封条,安其功能分为两类:水密胶条(通用干货箱用)和气密胶条(保温集装箱用)。

其断面型号一般分为“J”型、“C”型、“E”型、“JC”混合型和复式组合型,后者主要用于保温集装箱。

胶条的断面形式如附录A所示。

3.2主要尺寸密封条外型长度和宽度按用户要求而定,用户无要求时,有生产厂家根据用户提供的门框尺寸制定密封条的预紧安装尺寸(按收缩1.5%计算)供用户确认。

门窗工程门窗安装施工工艺标准

门窗工程门窗安装施工工艺标准门窗工程门窗安装施工工艺1.1 木门窗安装工艺标准1范围本工艺标准适用于工业与民用建造的木门窗安装。

2施工预备2.1 材料及主要机具:2.1.1 木门窗:木门窗的型号、数量及加工质量必需符合设计要求,有出厂合格证,且应要求木门窗制作时的木材含水率应附合《建造木门、木窗》(JG/T122)的规定。

2.1.2 木制纱门窗:应与木门窗配套加工,型号、数量、尺寸符合设计要求,有出厂合格证,压纱条应与裁口相匹配,所用的小钉应配套供给。

2.1.3 防腐剂:氟硅酸钠,其纯度不应小于95%,含水率不大于l%,细度要求应所有通过1600孔/cm2的筛。

或稀释的冷底子油,涂刷木材面与墙体接触部位。

2.1.4 墙体中用于固定门窗框的预埋件、木砖和其它衔接件应符合设计要求,并举行防腐处理。

2.1.5 小五金及其配件的种类、规格、型号必需符合图纸要求,并与门窗框扇相匹配。

且产品质量必需是合格产品。

2.1.6 主要机具:粗刨、细刨、裁口刨、单线刨、锯、锤子、斧子、改锥、线勒子、扁铲、塞尺、线坠、红线包、墨斗、木钻、小电锯、担子板、笤帚等。

2.2 作业条件:2.2.1 门窗框进入施工现场必需检查验收。

门窗框和扇安装前应先检查型号、尺寸是否符合要求,有无窜角、翘扭、弯曲、劈裂,如有以上状况应先举行维修。

2.2.2 木门窗框靠墙、靠地的一面应刷防腐涂料,其它各面及扇活均应涂刷清油一道。

刷油后应通风干燥。

2.2.3 刷好油的门窗应分类码放在存物架上,架子上面应垫平,且距地20~30cm,码放时框与框、扇与扇之间应垫木板条通风。

如在露天堆放时,需用苫布盖好,不准日晒雨淋。

2.2.4 安装外窗前应从上往下吊好垂直,找出窗框位置,上下木对者应先举行处理,窗安装的高度,应按照室内50cm的平线,返出窗安装的标高尺寸,弹好平线举行控制。

2.2.5 门框的安装应符合图纸要求的型号及尺寸,并注重门扇的开启方向,以确定门框安装的裁口方向,安装高度应按室内50cm的平线控制。

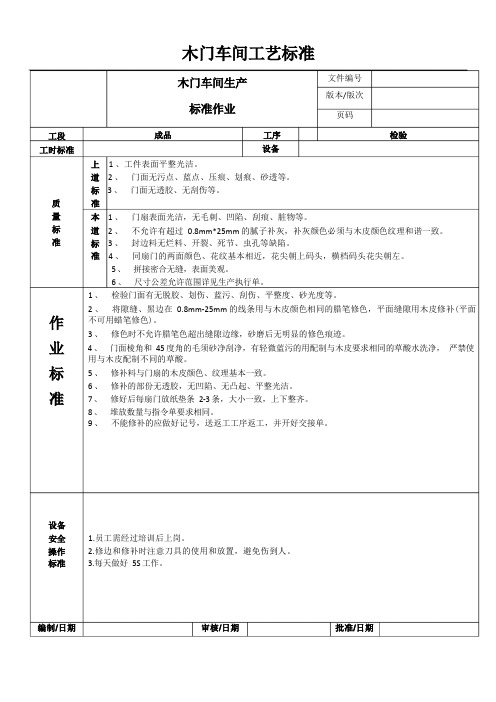

木门车间工艺标准

文件编号版本/版次页码1 、工件表面平整光洁。

2 、门面无污点、蓝点、压痕、划痕、砂透等。

3 、门面无透胶、无刮伤等。

1 、门扇表面光洁,无毛刺、凹陷、刮痕、脏物等。

2 、不允许有超过0.8mm*25mm 的腻子补灰,补灰颜色必须与木皮颜色纹理和谐一致。

3 、封边料无烂料、开裂、死节、虫孔等缺陷。

4 、同扇门的两面颜色、花纹基本相近,花尖朝上码头,横档码头花尖朝左。

5 、拼接密合无缝,表面美观。

6 、尺寸公差允许范围详见生产执行单。

1 、检验门面有无脱胶、划伤、蓝污、刮伤、平整度、砂光度等。

2 、将隙缝、黑边在0.8mm-25mm 的线条用与木皮颜色相同的腊笔修色,平面缝隙用木皮修补(平面不可用蜡笔修色)。

3 、修色时不允许腊笔色超出缝隙边缘,砂磨后无明显的修色痕迹。

4 、门面棱角和45 度角的毛须砂净刮净,有轻微蓝污的用配制与木皮要求相同的草酸水洗净,严禁使用与木皮配制不同的草酸。

5 、修补料与门扇的木皮颜色、纹理基本一致。

6 、修补的部份无透胶,无凹陷、无凸起、平整光洁。

7 、修好后每扇门放纸垫条2-3 条,大小一致,上下整齐。

8 、堆放数量与指令单要求相同。

9 、不能修补的应做好记号,送返工工序返工,并开好交接单。

1.员工需经过培训后上岗。

2.修边和修补时注意刀具的使用和放置,避免伤到人。

3.每天做好5S 工作。

文件编号版本/版次页码1. 长度和宽度符合生产图纸标准(允许长度公差-1mm,对角线公差≤2mm)2. 各包装物符合入库要求。

门边平直无明显凹凸现象。

3. 门扇榫头修补密合、平整、不透胶,修补自然。

4. 门扇表面光滑,无脱胶、无撞伤、无明显砂痕。

1. 标签粘贴位置及包装符合定单或者规范要求。

2. 门扇无碰伤,数量准确,朝向一致,堆叠整齐。

3. 防潮膜、泡沫板放置平整。

4. 顾客有特殊要求的按顾客要求包装。

1. 严格按定单要求检查木门正反面质量,有不合格工件及时提出返还上道工序并做好交接工作。

门窗封条生产工艺

门窗封条生产工艺

门窗封条生产工艺是指将原材料进行一系列的加工和加工技术,制作成门窗封条的过程。

以下是门窗封条生产工艺的一般步骤:

1. 原材料准备:门窗封条的主要原材料是橡胶和塑料。

首先要准备好相应的原材料,包括橡胶和塑料原料的进口和质量检测。

2. 材料配比:根据产品规格和性能要求,将橡胶和塑料原料按一定的比例进行配比,以保证产品的质量和性能。

3. 混合和制粒:将配比好的橡胶和塑料原料放入混合机中,并根据工艺要求添加掺合剂、增塑剂、着色剂等辅助材料。

通过混合机进行彻底的混合,使原料均匀一致,然后将混合好的原料通过挤出机制粒,制成小颗粒的门窗封条材料。

4. 挤出成型:将制粒好的门窗封条材料放入挤出机中,通过加热和挤压的方式,将材料挤出成型,并在模具中形成门窗封条的形状。

挤出机的选择和调节对成品的质量和外观有很大的影响。

5. 冷却和固化:挤出成型后的门窗封条需要进行冷却和固化,以使其具备足够的硬度和强度。

冷却过程中,可以采用自然冷却或水冷却的方式,以提高生产效率。

6. 切割和修整:冷却固化后的门窗封条需要进行切割和修整,以得到所需尺寸和几何形状的成品。

切割和修整可以采用切割机和修整机进行,操作工要根据产品要求进行精确的切割和修

整。

7. 质量检测和包装:成品门窗封条需要进行质量检测,检测项目包括外观质量、尺寸精度、物理性能等。

合格的产品经过检验后,进行包装和计数,然后进行出厂销售。

以上是门窗封条生产工艺的一般步骤,具体的生产工艺还需要根据产品的不同要求进行调整和优化。

同时,在整个生产过程中,需要进行严格的质量控制和管理,以确保产品的质量和性能达到客户的要求。

门窗密封条生产工艺流程

门窗密封条生产工艺流程英文回答:As a professional in the field of door and window seal production, I am well-versed in the manufacturing process. The production of door and window seals involves several key steps to ensure the quality and effectiveness of the final product.Firstly, the production process begins with the selection of high-quality raw materials. This includes choosing the appropriate type of rubber or silicone material that will provide the necessary flexibility and durability for the seal. The raw materials are then carefully inspected for any defects or imperfections before being used in the manufacturing process.Next, the raw materials are processed and molded into the desired shape and size of the seal. This is typically done using specialized machinery such as extruders orinjection molding equipment. The seals are then cut to the correct length and width to fit the specific dimensions of the doors and windows they will be used on.After the seals are molded and cut, they undergo a series of quality control checks to ensure they meet the required specifications. This may involve testing the seals for their elasticity, compression resistance, and weather resistance. Any seals that do not meet the quality standards are rejected and recycled to prevent defects in the final product.Once the seals pass the quality control checks, they are ready for packaging and distribution. The seals are carefully packaged to protect them from damage during transportation and storage. They are then shipped to customers or retailers who will install them on doors and windows.Overall, the production process of door and window seals requires attention to detail, precision, and quality control to ensure the seals are effective in preventingdrafts, moisture, and noise from entering a building.中文回答:作为门窗密封条生产领域的专业人士,我对生产工艺流程了如指掌。

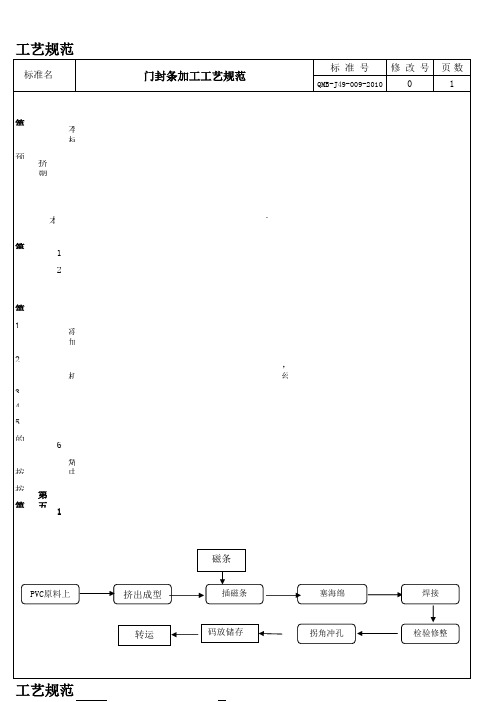

QMB-J49.009-2010 门封条加工工艺规范_0

标 准 号

QMB-J49-009-2010

修 改 号 0

页数 4

2.投入部品及所用器具 名

胶水 卷尺 冲孔器

称

规

2M 直径5毫米

格

用

途

101速干胶水

修整门封条 测量门封条尺寸 拐角冲孔

3.投入物料及使用工具 名

剪刀 竹片

称

规

/ T1.4*1790*660 / /

格

用

焊接门封条组件 修理胶条 焊接模具

* 冷却水温度、胶条 剪切尺寸 * 划边到位 磁条尺寸及冲切端 面角度 * 海绵块大小及塞 清洁制品及清 入的深浅。 除异物。

插磁条 塞海绵

2 . 门封条挤出成型工艺参数 2.1 机筒温度:85℃-135℃ 2.2 气压:0.4-0.8Mpa 2.3 电压:380±57V 2.4 冷却水温度:12℃

注意事项

* 板材须干燥。 原料必须干燥 * 防止吸两张 控制回料比例

挤出机温度、气压

冷却定型剪切

再由牵引机牵引至剪切模,设定所需规格尺寸自动剪切。 同时在胶条上冲孔。 * 把盘磁条放托架上,磁力面向下,牵引至冲切模设定冲 切尺寸,启动输送电机,将磁条插入磁条室 将海绵条剪成小块,塞入胶条剪切口气囊中。

* 将胶条按横头、侧边分别塞入焊接模具两侧,升起加热板加热,合模焊接 * 控制胶条塞出模 。 具量 * 门封条焊接好后,撕去焊渣,自检焊接缝重量 * 焊接缝质量

去除焊渣

2. 门封条焊接工艺参数 2.1加热板功率:2100W 2.2加热时间: 5-9秒 2.3焊接时间: 4-8秒 3.投入物料及使用工具 名 称

标 准 号

QMB-J49-009-2010

修 改 号 0

页数 3

QJ-MB 04[1].011-2006 门封条原料(PVC)技术规范-征求意见稿

![QJ-MB 04[1].011-2006 门封条原料(PVC)技术规范-征求意见稿](https://img.taocdn.com/s3/m/02ab13d276eeaeaad1f3305d.png)

美的制冷家电集团冰箱事业部企业标准QJ/MB 04.011-2006门封条原料(PVC)技术规范(征求意见稿)2006-**-**发布 2006-**-**实施美的制冷家电集团冰箱事业部发布修订页美的制冷家电集团冰箱事业部企业标准QJ/MB 04.011-2006门封条原料(PVC)技术规范1目的与范围本标准规定了门封条原料(PVC)的技术要求、试验方法及标志、包装、运输、贮存等要求。

本标准适用于冰箱事业部产品用门封条原料(PVC)。

2引用标准下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 1033 塑料密度和相对密度试验方法GB/T 1040 塑料拉伸性能试验方法GB/T 2406 塑料燃烧性能试验方法GB/T 2411 塑料邵度硬度试验方法QJ/MB 04.015-2006 关于规范RoHS标识的操作指引3技术要求3.1材料性能3.1.1拉伸性能按4.1条方法试验,拉伸强度不小于10M Pa。

3.1.2断裂伸长率按4.2条方法试验,断裂伸长率不小于250%。

3.1.3硬度按4.3条方法试验,硬度要求:a) 环温小于20℃时,硬度67~68HS(A);b) 环温在20~25℃时,硬度70±1HS(A);c) 环温在25~30℃时,硬度73±1HS(A);d) 环温大于30℃时,硬度75±1HS(A);e) 硬度变化率≤14%。

其中,硬度变化率计算公式=[(-25℃的硬度)-(25℃的硬度)]/(25℃的硬度)*100%3.1.4密度按4.4条方法试验,密度要求为1.34~1.38g/cm³3.1.5分子迁移美的制冷家电集团冰箱事业部 2006-**-**发布 2006-**-**实施按4.5方法试验,要求与聚苯乙烯接触336h后分子迁移不大于0.12g。

洗衣机门封生产工艺

洗衣机门封生产工艺一、材料准备在开始生产洗衣机门封之前,需要准备以下几种材料:1. 硅胶:门封的主要材料,具有优良的耐热性、耐寒性、耐候性、电绝缘性、阻燃性和无毒等特性。

2. 添加剂:如硫化剂、促进剂、活化剂、防老剂、防焦剂等,用于改善硅胶的性能。

3. 骨架材料:如尼龙布、玻璃纤维等,用于增强门封的强度。

4. 颜色母料:用于调节硅胶的颜色。

5. 其他辅助材料,如脱模剂、粘合剂等。

二、模具设计模具是生产洗衣机门封的重要工具,其设计应符合产品的形状和尺寸要求。

模具设计时要考虑以下几个方面:1. 模具结构:应简单、易操作,方便脱模和清理。

2. 分型面:应选择合适的分型面,以便于模具的打开和关闭。

3. 浇注系统:应保证胶料顺利流入模具型腔,避免出现死角和短射。

4. 排气槽:应设置排气槽,以便于排除型腔内的气体。

5. 冷却系统:应设置冷却水道,以便于控制模具温度,缩短冷却时间。

三、配料与炼胶将准备好的硅胶和其他添加剂按照一定的配方比例混合在一起,经过炼胶机混炼均匀,制成可用于热压硫化的胶料。

配料与炼胶是洗衣机门封生产中的重要环节,它直接影响到产品的质量和性能。

四、裁剪与切割根据模具的尺寸和形状,将尼龙布或玻璃纤维等骨架材料裁剪成相应的形状和尺寸,并进行必要的切割和修整。

裁剪与切割要保证精度和整齐度,以便于后续的粘合和组装。

五、预成型将裁剪好的骨架材料放在模具中进行预成型,使骨架材料按照模具的形状和尺寸进行初步成型,为后续的热压硫化做准备。

预成型时要控制好温度和时间,避免骨架材料的变形和损坏。

六、热压硫化将预成型好的半成品放入热压硫化机中,经过高温高压的作用,使硅胶与其他材料充分结合在一起,形成完整的洗衣机门封。

热压硫化是洗衣机门封生产中的关键环节,它需要严格控制温度和压力,以保证产品的质量和性能。

七、冷却定型热压硫化完成后,将产品从模具中取出,进行自然冷却或强制冷却,使产品定型。

冷却过程中要控制好温度和时间,避免产品变形或出现裂纹。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磁条

PVC原料上

挤出成型

插磁条

塞海绵

焊接

转运

转运

码放储存

拐角冲孔

检验修整

工艺规范

标准名

门封条加工工艺规范

标 准 号

QMB-J49-009-2010

修 改 号 0

页数 2

第七条 第六条 真空成型作业方法及参数 门封条加工成型工作方法及参数 1. 1.四工位门胆成型机作业方法 门封条胶条挤出成型作业方法 作业内容

*粘接不可影响外观

冲孔 码放 转运

* 检验、修整好的门封条在四拐角冲Ф 5㎜的孔 把冲好孔的门封条按规格50套/车码放 根据装配线需求部送转运上线 框下降,抽真空,吸塑成型,压框上升,吹气冷却

*冲孔位置 *区别不同型号

2.投入部品及所用器具 名

胶水 卷尺 冲孔器

称

规

2M 直径5毫米

格

用

途

101速干胶水

聚氯乙烯胶条 剪刀 竹片 竹片

2.4吹气时间: 1-2秒 2.5气源压力: 0.4-0.8Mpa

规

/ T1.4*1790*660 / / /

格

用

焊接门封条组件 修理胶条 焊接模具 焊接模具

途

第八条 作业方法及实施步骤 1.作业方法 作业内容

检验

作业方法

注意事项

*将从各焊接机台收集焊接好的门封条放到工作台上,检验外观,焊接缝质 *区分各机台门封条 量。 1.作业前的准备及检验事项。 修整

途

聚氯乙烯胶条

第八条 作业方法及实施步骤 1.作业方法 作业内容

检验

作业方法

注意事项

*将从各焊接机台收集焊接好的门封条放到工作台上,检验外观,焊接缝质 *区分各机台门封条 量。 1.作业前的准备及检验事项。 修整

(1)确认生产计划。

(2)准备作业中所需的工具。

* 把检验过程中发现的轻微开裂,虚焊用胶水粘接

准备 上料 加热塑化挤出 *

作业方法

开机检查设备运行情况,检查水、电、气、液压管路、 控制系统,有无泄漏现象,检查机械部分工作是否正常 将合格原料及一定比例回料倒入搅拌机中,正反转搅 拌5分钟。吸入主机料筒。 * 原料进入挤出机,由螺杆转动、加热圈加热,原料塑化并由螺杆传送通过 * 模具挤出。观察调整各气囊气压。 将挤出胶条牵引通过定型模,通过冷却水槽冷却定型,

(1)确认生产计划。

(2)准备作业中所需的工具。

* 把检验过程中发现的轻微开裂,虚焊用胶水粘接

*粘接不可影响外观

冲孔 码放 转运

* 检验、修整好的门封条在四拐角冲Ф 5㎜的孔 把冲好孔的门封条按规格50套/车码放 根据装配线需求部送转运上线

*冲孔位置 *区别不同型号

工艺规范

标准名

门封条加工工艺规范

* 冷却水温度、胶条 剪切尺寸 * 划边到位 磁条尺寸及冲切端 面角度 * 海绵块大小及塞 清洁制品及清 入的深浅。 除异物。

插磁条 塞海绵

2 . 门封条挤出成型工艺参数 2.1 机筒温度:85℃-135℃ 2.2 气压:0.4-0.8Mpa 2.3 电压:380±57V 2.4 冷却水温度:12℃

标 准 号

QMB-J49-009-2010

修 改 号 0

页数 3

第七条

门封条焊接工作方法及参数

1.门封条焊接工作方法及步骤 作业内容

艺参数,准备所需型号胶条。 焊接

作业方法

注意事项

* 胶条横头、侧边尺 寸

第八条准备 作业方法及实施步骤 *开机检查设备运行情况,检查电、气、控制系统,开机预热,设定好各工

* 将胶条按横头、侧边分别塞入焊接模具两侧,升起加热板加热,合模焊接 * 控制胶条塞出模 。 具量 * 门封条焊接好后,撕去焊渣,自检焊接缝重量 * 焊接缝质量

去除焊渣

2. 门封条焊接工艺参数 2.1加热板功率:2100W 2.2加热时间: 5-9秒 2.3焊接时间: 4-8秒 3.投入物料及使用工具 名 称

标 准 号

QMB-J49-009-2010

修 改 号 0

页数 4

2.投入部品及所用器具 名

胶水 卷尺 冲孔器

称

规

2M 直径5毫米

格

用

途

101速干胶水

修整门封条 测量门封条尺寸 拐角冲孔

3.投入物料及使用工具 名

剪刀 竹片

称

规

/ T1.4*1790*660 / /

格

用

焊接门封条组件 修理胶条 焊接模具

磁条 海绵条 六角扳手 卷尺 卡尺 剪刀 2-12mm 2M 0.02mm

称

规

40g/cm

格

冰箱密封

用

门封条胶条挤出成型 支撑门封条拐角 更换模具、调整设备 测量胶条长度尺寸 SBS冷藏门胆吸塑 测量胶条高度倒三角尺寸 剪海绵块 剪海绵块

途

聚氯乙烯树脂

65-75Hs(A)

工艺规范

标准名

门封条加工工艺规范

修整门封条 测量门封条尺寸 拐角冲孔

工艺规范

标准名

门封条加工工艺规范

标 准 号

QMB-J49-009-2010

修 改 号 0

页数 1

第一条 目的 本标准是为了规范门封条加工生产过程中遵守的规则状态,确保均匀作业及品质是前 预防不良为目的,为了更好地保证门封条组件质量及批量生产的一致性,规范门封条部件在 挤塑、焊接、修整各工序的工艺要求。 第二条 适用范围 本标准适用于冰箱事业部各型号冰箱门封条产品 . 适用于冰箱事业部产品。 第三条 关联标准 1.QMB-J56.001 2.QMB-J56.003 第四条 用语的定义 1.聚氯乙烯树脂:即PVC(Poiy Vinyl Chloride).是一种常见,用途广泛的塑料品种 添加不同比例增塑剂,获得软硬程度不同制品,满足不同用途需求。 2.挤塑成型:又称挤出成型。是将可用于挤出加工的塑料加入挤出机中加热塑化,通过 机头模具形成截面与模具截面形状相仿的连续体 ,经冷却成型,得到所需形状制品。 3.挤出成型机:用于挤出成型的设备,由供料、传动、加热挤出、冷却,控制系统组成。 4.焊接机:通过焊接模具,把两塑料件结合到一起的机器。 5.焊接:利用加热熔融,经冷却硬化,使两塑料件需结合部位消失并得到一定强度结合缝 的作业,称为焊接。 6.磁条:是冰箱密封主要部件,是利用磁吸附原理,按不同工艺要求,将磁粉混入聚氯乙 按设备分类:单工位真空成型、多工位真空成型、 烯中,再与聚氯乙烯共挤制的。 按成型方式分类:凸模真空成型、凹模真空成型、 第六条 第五条 真空成型原理 门封条加工成型原理 1. 门封条加工成型工艺流程 门封条原料(PVC)技术规范 冰燥 * 防止吸两张 控制回料比例

挤出机温度、气压

冷却定型剪切

再由牵引机牵引至剪切模,设定所需规格尺寸自动剪切。 同时在胶条上冲孔。 * 把盘磁条放托架上,磁力面向下,牵引至冲切模设定冲 切尺寸,启动输送电机,将磁条插入磁条室 将海绵条剪成小块,塞入胶条剪切口气囊中。

2.5 物料干燥温度:30-60℃ 2.6 回料比例: <10% 2.7 原料硬度:65-75Hs(A)

3.确认检验事项 3.1检查成型后的制品是否有开裂、切口不平、外观污损和截面形状不符。 3.2检查成型后的制品尺寸是否符合要求。 3.3记录每天成型的日报表,将结果报至班长/线长。 作为成型品质特性的依据。 3.4检查日报表,保存。 4.异常发生时处置事项 当有不良品产生时,立即检查工艺参数、设备、模具状况,并重新调整或 修理设备模具直至出现合格品后投入批量生产。 5.投入物料及使用工具 名