DCX 8D报告

实用文档之8D报告(范本)(一)2024

实用文档之8D报告(范本)(一)引言概述:8D报告是一种质量问题解决方法,通过八个步骤系统地分析问题、找到根本原因并制定解决方案,确保问题不再发生。

本文将介绍8D报告的范本,包括每个步骤的具体内容和应注意的事项。

一、定义问题1.明确问题描述:准确描述问题的具体情况;2.收集相关数据:收集与问题相关的数据和已有信息;3.确认问题的严重性:评估问题对业务的影响和损失;4.制定问题解决的目标:明确解决问题的具体目标;二、建立问题解决团队1.选取合适的团队成员:从不同部门选取具有相关知识和经验的成员;2.指定团队负责人:确定一个负责协调和推动整个8D报告进程的人;3.分配任务和责任:明确每个成员的具体任务以及所需完成的时间节点;三、分析问题的根本原因1.使用适当的工具和方法:例如鱼骨图、因果分析等;2.主动排除可能性:排除非原因或不相关的可能性;3.优先性排序:确定可能的根本原因并按重要性排序;4.验证原因的可信度:通过数据和实验验证可能性;5.确定最终根本原因:根据验证结果确定问题的真正根本原因;四、制定问题解决方案1.思考创新的解决方法:发散思维寻找多种解决方案;2.评估和筛选方案:综合考虑时间、成本、可行性等因素选择最优解决方案;3.制定实施计划和时间表:具体规划解决方案的实施步骤和时间要求;4.分配资源和责任:明确每个成员的具体任务和责任;5.监控和评估解决方案:设定评估指标,定期跟踪和监控方案的执行情况;五、预防措施和总结1.制定预防措施:根据根本原因制定相应的预防措施;2.实施预防措施:将预防措施纳入业务流程并推动实施;3.定期检查和评估:设定检查指标,定期检查预防措施的执行情况;4.总结经验教训:总结8D报告的过程,提炼经验教训;5.持续改进:将经验教训应用于持续改进的过程,避免类似问题再次发生。

总结:8D报告是一种解决质量问题的有效方法,通过八个步骤帮助团队深入分析问题和找到根本原因,制定解决方案并加以预防。

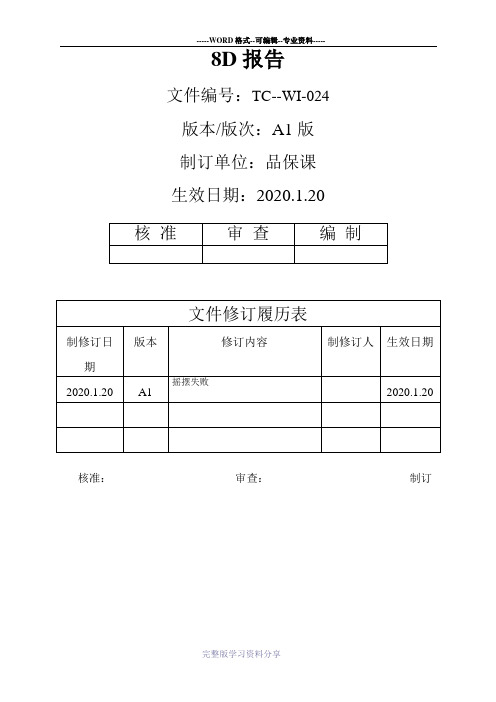

8D整改报告

Verifier

日期

Date

a.已与委外供应商建立订单系统,并有编制和批准;

b.已开始制订交付计划给供应商,而且有供应商的签字保证,月底进行绩效考核评估。

7.Systematicpreventive actions/系统预防措施

责任人

Person in charge

完成日期

Finish date

责任人

Person in charge

完成日期

Finish date

a.在接收到工程变更通知时,首先由项目负责人按工程变更控制文件流程组织相应人员进行评审分析,填写工程更改通知单和评审文件,保留记录。

8.Appendices/附件清单

附件一:工程更改控制工作指导书

附件二:工程变更管理培训记录

8D Report /8D报告

3.Correctiveactions/遏止措施

责任人

Person in charge

完成日期

Finish date

由项目负责人立即组织小组,对该变更完成后的事项(工艺文件,控制文件)进行检查,并对变更过程中沟通的邮件打印存档。

Verification of the effectiveness of corrective actions/遏止措施效果验证

8D Report /8D报告

问题来源

Question Source

发现日期

FoundDate

编 号

No.

01

1.Problem Description/问题描述:

xx年9月21日来自上海通用变更EWO 1736886,组织缺少证据表明工程变更实施了评审和评价了库存品的影响。

2.Member of group/组成小组:

8D报告格式及写法

8D报告的格式供应商问题分析及整改纠正措施报告8D工作方法的介绍 8D又称团队导向问题解决方法,是福特公司处理问题的一种方法,亦适用于制程能力指数低於其应有值时有关问题的解决,它提供了一套符合逻辑的解决问题的方法,同时对於统计制程管制与实际的产品质量提升架起了一座桥梁。

主要步骤包括: D1:小组成立 D2:问题说明 D3:实施并验证临时措施 D4:确定并验证根本原因 D5:选择和验证永久纠正措施 D6:实施永久纠正措施 D7:预防再发生 D8:小组祝贺 D1:小组成立目的: 成立一个小组,小组成员具备工艺/产品的知识,有配给的时间并授予了权限,同时应具有所要求的能解决问题和实施纠正措施的技术素质。

小组必须有一个指导和小组长。

关键要点: 成员资格,具备工艺、产品的知识目标分工程序小组建设 D2:问题说明目的: 用量化的术语详细说明与该问题有关的内/外部顾客抱怨,如什么、地点、时间、程度、频率等。

“什么东西出了什么问题” 方法:质量风险评定,FMEA分析关键要点: 收集和组织所有有关数据以说明问题问题说明是所描述问题的特别有用的数据的总结审核现有数据,识别问题、确定范围细分问题,将复杂问题细分为单个问题问题定义,找到和顾客所确认问题一致的说明,“什么东西出了什么问题”,而原因又未知风险等级 D3:实施并验证临时措施目的: 保证在永久纠正措施实施前,将问题与内外部顾客隔离。

(原为唯一可选步骤,但发展至今都需采用)方法:FMEA、DOE、PPM 关键要点: 评价紧急响应措施找出和选择最佳“临时抑制措施” 决策实施,并作好记录验证(DOE、PPM分析、控制图等) D4:确定并验证根本原因目的: 用统计工具列出可以用来解释问题起因的所有潜在原因,将问题说明中提到的造成偏差的一系列事件或环境或原因相互隔离测试并确定产生问题的根本原因。

方法:FMEA、PPM、DOE、控制图关键要点: 评估可能原因列表中的每一个原因原因可否使问题排除验证控制计划 D5:选择并验证永久纠正措施目的: 在生产前测试方案,并对方案进行评审以确定所选的校正措施能够解决客户问题,同时对其它过程不会有不良影响。

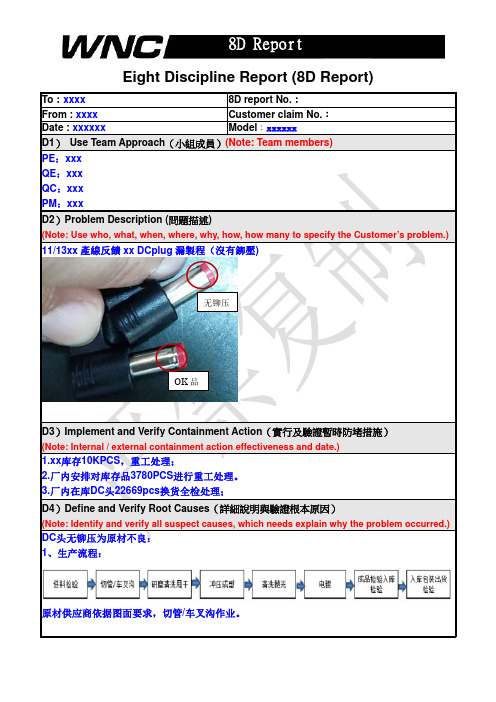

DC头漏铆压8D报告

Eight Discipline Report (8D Report)(Note: Use who, what, when, where, why, how, how many to specify the Customer’s problem.) 11/13xx產線反饋xx DCplug漏製程(沒有鉚壓)无铆压OK品Implement and Verify Containment Action(實行及驗證暫時防堵措施)(Note: Internal / external containment action effectiveness and date.)库存10KPCS,重工处理;厂内安排对库存品3780PCS进行重工处理。

厂内在库DC头22669pcs换货全检处理;Define and Verify Root Causes(詳細說明與驗證根本原因)(Note: Identify and verify all suspect causes, which needs explain why the problem occurred.) 头无铆压为原材不良:、生产流程:原材供应商依据图面要求,切管/车叉沟作业。

2、产生原因:产品外管加工工艺为切管车制加工结合客户端反馈不良现状分析,确认为产品生产初期架模试机采用手动步进式试样作业,因产品切管与车制步骤分开做,手动试样会产生试样品未车制叉沟(凹槽)存在,在试模结束后机台上残留试样品未做彻底隔离,混入后续生产品中导致不良产生;2、流出原因:检验人员在检验时未发现不良导致不良流出。

D5)Corrective Action Verification(驗證改善對策)(Note: Be make sure the corrective actions is effective in process as well as able to fix thecustomer complaint problem)后续外管在电镀回厂后进行全检,避免不良零件上线导致不良流出;针对产品无叉沟不良重点管制,来料进行全检。

【2024版】8D报告格式

Prepared by :

日期:

Date:

批准:

Approved By :

日期:

Date:

质保部批准:

Approved By QA:

日期:

Date:

用户批准(必要时):

Approved By Customer(as necessary):

日期:

Date:

生效百分比Percent Effective:

生效日期Effective Date:

7,系统预防措施Prevent System Problems :

8,向小组表示祝贺Congratulate the Team :整改活动成功,整改结束

完成后,将该报告与下列文件一同归档:

Upon completion file this report with:

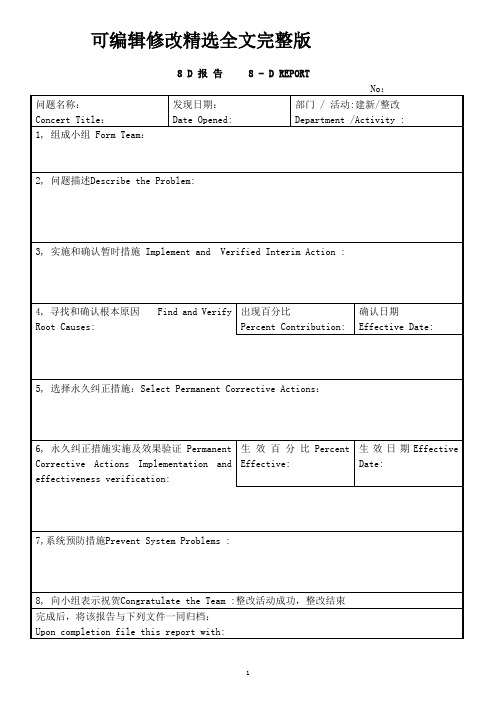

可编辑修改精选全文完整版

8 D报告8 - D REPORT

No:

问题名称:

Concert Title:

发现日期:

Date Opened:

部门/活动:建新/整改

Department /Activity :

1,组成小组Form Team:

2,问题描述Describe the Problem:

3,实施和确认暂时措施Implement and Verified Interim Action :

4,寻找和确认根本原因Find and Verify Root Causes:

出现百分比

Percent CoΒιβλιοθήκη tribution:确认日期

Effective Date:

5,选择永久纠正措施:Select Permanent Corrective Actions:

经典的8D报告模板

经典的8D报告模板

责任单位发出日期检验数量异常类别(Relative Dept)

(Issue Date)(Inspection Qty)

(AbnormityClasstfy)发出单位不良数□ 材料(Issue Dept) (Defective Qty)

□ 制程不良率/DPPM □ 成品(Defective Rate/DppM)

■ 客诉

1D主导人组员 (Team Leader) (Team mebers)

客户投诉:

回复日(Response Date )

对策人:实施日期:

8D 品保确认:(QA Verification)

6D 效果确认:(Effect Verification)

确认人:确认日期:

7D 防止再次发生的对策:(Preventive Actions)

分析人:完成日期:

5D 改善对策:(Corrective Action)

对策人:完成日期:

1.根本原因:

投诉人或部门:联系电话:

3D 临时对策:(Temporary Disposal)

对策人:完成日期:

4D 原因分析:(Root Causes) 需明确指出责任部门及完成整改日期客户投诉8D报告

(8D Corrective Action Report)

品質部:研发部:生产部:销后部:运营中心:供应商代表:2D 问题描述:(Problem Description)

型号(MODEL) 品質部

NO ﹕

确认人:确认日期:最后关闭部门负责人会签生产部:日期:品質部:日期:

工程部:日期:

編號﹕H-COP-Q-08(02-00)。

光伏行业8d报告完整范文

光伏行业8D报告一、目的和背景近年来,随着全球气候变化和能源需求的日益增长,光伏行业得到了快速发展。

然而,光伏组件的制造过程中存在一些质量问题,影响了产品的性能和可靠性。

本8D报告旨在解决光伏组件制造过程中的一种常见问题——电池片隐裂。

二、问题描述在光伏组件制造过程中,电池片隐裂是一个常见的问题。

电池片隐裂是指在电池片表面出现微小的裂纹,通常难以用肉眼察觉。

这些裂纹会导致电池片性能下降,甚至引发整个组件的失效。

电池片隐裂可能是由于生产过程中的机械应力、热应力或其他外部因素引起的。

三、成立团队针对电池片隐裂问题,成立了一个由生产、技术、质量等部门人员组成的8D团队。

团队成员具备丰富的光伏行业经验和专业技能,能够针对问题提出有效的解决方案。

四、实施临时对策为了尽快控制电池片隐裂问题,8D团队采取了以下临时对策:1、对生产线进行全面检查,找出可能导致电池片隐裂的因素。

2、优化生产工艺参数,降低机械应力和热应力对电池片的影响。

3、加强质量检验,对出现隐裂的电池片进行分类处理。

4、定期召开质量分析会,对电池片隐裂问题进行深入分析,总结经验教训。

五、定义并验证根本原因经过调查和分析,8D团队确定了电池片隐裂的根本原因为:1、生产过程中的机械应力不均导致电池片表面出现微小裂纹。

2、生产环境湿度过高,增加了电池片的开裂风险。

3、电池片材料本身存在缺陷,如晶体结构不均匀等。

六、制定并验证永久对策为了从根本上解决电池片隐裂问题,8D团队制定了以下永久对策:1、优化机械加工工艺,确保机械应力的均匀分布,减少对电池片的损伤。

2、增加环境湿度控制设备,降低生产环境的湿度,减少电池片的开裂风险。

3、加强原材料质量检测,确保电池片材料的质量符合要求。

4、定期对生产线进行技术升级和设备维护,确保生产过程的稳定性和可靠性。

8d报告完整版范文

8d报告完整版范文8D 报告完整版范文在工作的海洋里,大家都知道解决问题就像打怪升级,得有一套厉害的秘籍。

今天,我就来给您唠唠这解决问题的“超级秘籍”——8D 报告。

咱先说说这 8D 报告到底是啥。

简单来讲,8D 报告就是一个超级详细、超级有条理的问题解决攻略。

它就像是一个问题的“克星”,不管问题多复杂、多难缠,只要按照 8D 报告的步骤来,都能被收拾得服服帖帖。

有一次啊,我们公司就碰到了一个让人头疼的大麻烦。

我们生产的一批产品,客户反映说质量有问题,好多都不符合要求。

这可把我们急坏了,老板一声令下,马上启动 8D 报告来解决这个问题。

第一步是“成立小组”。

这可不是随便拉几个人凑数,得找那些对问题有了解、有经验,还能出谋划策的高手。

我们把生产线上的老师傅、质量检测的专家、技术部门的大牛都拉了进来,组成了一个“问题解决特工队”。

第二步是“问题描述”。

这可得说得清清楚楚,明明白白。

不能含糊其辞,要不然后面的步骤都得跑偏。

我们详细记录了客户反馈的问题,包括问题产品的批次、数量、具体的质量缺陷表现等等。

比如说,有些产品的尺寸偏差超过了允许范围,有的表面有明显的划痕,还有的功能测试不通过。

第三步是“临时措施”。

这就像是给伤口先贴上一个创可贴,防止情况进一步恶化。

我们赶紧对库存的产品进行了重新检测,把有问题的挑出来,先保证不再发给客户。

同时,跟客户沟通,说明我们正在积极解决问题,让他们放心。

第四步是“原因分析”。

这可是关键的一步,得像侦探破案一样,找出问题的根源。

我们从人、机、料、法、环各个方面进行了深入的分析。

发现原来是新员工操作不熟练,导致加工参数设置错误;还有一台设备的模具磨损严重,没有及时更换;另外,原材料的质量也有点不稳定。

第五步是“长期措施”。

找到了原因,就得对症下药,制定出能彻底解决问题的办法。

我们对新员工进行了全面的培训,考核合格后才能上岗;建立了设备维护保养制度,定期检查和更换模具;加强了对原材料供应商的管理,提高了原材料的检验标准。

8d报告

8d报告8D报告是一种质量管理工具,被广泛应用于问题解决和质量改进过程中。

它采用了一种系统性的方法,以确保问题根本得到解决,并且不能再次发生。

本文将介绍8D报告的基本框架和步骤,并以一个实际案例来说明如何运用8D报告解决问题。

第一步:组建团队在解决问题之前,需要组建一个跨部门的团队来参与8D报告的实施。

团队成员应包括问题的相关人员和专业人士,以确保问题能够从多个角度进行分析和解决。

第二步:问题描述在这一步骤中,团队需要准确描述问题的性质、发生的时间、地点和对业务的影响。

描述应清楚、简明扼要,以便大家能够迅速理解问题的本质。

第三步:紧急措施在确定了问题后,团队需要立即采取紧急措施来控制问题的发展,并减少可能的损失。

这可能包括停止生产、进行临时修复或制定应急计划等。

第四步:根本原因分析在这一步骤中,团队需要使用一些质量管理工具来确定问题的根本原因。

常用的工具包括鱼骨图、5W1H分析法和因果分析等。

通过仔细分析问题,团队可以找到导致问题发生的根本原因。

第五步:长期措施根据根本原因分析的结果,团队需要制定长期解决问题的措施。

这些措施应该是可行的、有效的,并能够防止问题再次发生。

团队可以使用一些改进工具,如PDCA循环、5S和6σ等,来帮助实施这些长期措施。

第六步:验证措施效果在实施了长期措施后,团队需要进行验证,以确保这些措施的有效性。

这可以采用一些合适的质量工具,如统计分析和抽样检验等。

如果发现措施没有达到预期效果,团队需要对措施进行修正或重新制定。

第七步:预防措施在本次问题解决之后,团队需要制定预防措施,以防止类似问题再次发生。

这可能涉及到工艺改进、设备维护和培训等方面的措施。

通过制定有效的预防措施,可以减少问题的发生频率,提高产品和服务的质量。

第八步:庆祝和总结一旦问题解决并得到验证,团队应该庆祝他们的成就,并总结整个8D 报告的过程。

这可以包括评估团队工作的效果和改进的机会,以便在以后的问题解决过程中更加高效和准确。

8D报告品质范文

8D报告品质范文8D报告是一种质量管理工具,通常用于处理和解决产品或流程的质量问题。

下面是一个超过1200字的8D报告示例:问题描述:在本次报告中,我们将讨论由于制造过程中出现的质量问题而引起的客户投诉。

客户投诉主要集中在我们公司最新推出的产品型号X上。

问题主要表现为,在正常使用过程中,产品的功能受到限制,无法达到预期的性能。

此问题已经导致了销售额下降和公司声誉受损。

问题分析:通过对投诉的数据进行收集和分析,我们发现问题主要出现在产品的X模块。

根据故障的特性和模块的功能,我们初步判断故障可能出现在模块的电源供应部分。

8D报告过程:1.组建团队:我们组建了由质量部门和工程师等有关部门组成的团队,以便全面理解问题并找出解决方案。

2.准备问题描述:团队收集了相关数据并准备了详细的问题描述,包括故障的特点、客户的反馈和相关数量。

3.紧急控制措施:在确定问题范围后,我们立即采取了紧急控制措施,停止了产品X的生产,并将已生产的产品进行回收和退货处理,以减少进一步的质量问题。

4.确定根本原因:团队进行了各种实验和测试,对产品的X模块进行了详细的分析。

最后,我们发现电源供应部分的元件质量不稳定,导致电源输出不稳定。

5.提出纠正措施:针对根本原因,我们提出了一些纠正措施。

首先,我们将更换电源模块中存在问题的元件,并进行严格的质量控制。

其次,我们将优化制造过程,加强对电源模块的测试和验证。

6.实施纠正措施:我们立即开始实施纠正措施。

生产部门已经安排了更换元件的工作,并制定了严格的质量控制标准。

同时,质量部门将加强对制造过程的监督和管理,确保纠正措施的有效实施。

7.验证纠正措施:为了验证纠正措施的有效性,我们对新生产的产品进行了全面的测试和验证。

测试结果显示,通过纠正措施后,产品的功能和性能得到了明显的改善。

8.预防措施:为了避免类似问题的再次发生,我们提出了一些预防措施。

首先,我们将加强供应商的质量管理,并进行更严格的元件选购。

8D报告案例分析2024

8D报告案例分析2024在当今竞争激烈的商业环境中,企业面临着各种各样的问题和挑战。

为了有效地解决这些问题,提高产品质量和生产效率,8D 报告成为了一种广泛应用的工具。

本文将通过一个具体的案例,深入分析 8D 报告的应用和效果。

一、案例背景某电子制造企业在生产一款新型智能手机时,发现部分产品在充电过程中出现过热的现象。

这不仅影响了用户体验,还可能对用户的安全构成威胁。

因此,企业决定启动 8D 流程来解决这个问题。

二、8D 报告的步骤1、 D1:成立团队企业迅速组建了一个跨部门的问题解决团队,成员包括研发工程师、质量控制人员、生产经理等。

这个团队具备不同领域的专业知识和经验,为解决问题提供了全方位的支持。

2、 D2:问题描述团队对问题进行了详细的描述,包括过热现象出现的具体情况、发生的频率、涉及的产品批次等。

通过对问题的准确描述,为后续的分析和解决提供了清晰的方向。

3、 D3:临时措施为了防止问题的进一步扩大,团队立即采取了临时措施。

例如,暂停相关产品的生产和销售,对已售出的产品进行召回和维修。

同时,加强对生产过程的监控,确保类似问题不再发生。

4、 D4:根本原因分析团队通过多种方法进行根本原因分析,包括对产品设计、原材料、生产工艺等方面的深入研究。

经过一系列的测试和验证,最终发现是充电器的某个零部件存在质量问题,导致充电过程中电流不稳定,从而引起过热。

5、 D5:选择和验证永久措施针对根本原因,团队提出了多种永久措施,并进行了验证和评估。

最终确定的措施是更换充电器的零部件供应商,并对新供应商的产品进行严格的质量检测。

6、 D6:实施永久措施企业按照确定的永久措施,与新的供应商合作,采购了合格的零部件,并在生产线上进行了更换和调试。

同时,对相关的生产工艺和质量控制流程进行了优化和完善。

7、 D7:预防再发生为了防止类似问题的再次发生,团队制定了一系列的预防措施。

包括加强对供应商的管理和监督,定期对产品进行质量检测和可靠性测试,建立问题预警机制等。

8D报告样本

8D报告样本8D报告样本1. 问题描述:在本项目中,我们发现了一些质量问题:在产品试验期间,发现了大量不合格品,其中包括质量不稳定,尺寸或外观不符合要求等问题。

这些问题直接影响了产品的生产线与销售。

2. 问题原因:通过对该产品的调查和分析,我们发现问题的根源是在生产过程中对生产线的管理不够严格,公司的生产线人员没有严格按照相关标准执行操作。

另外,部分关键零部件的采购管理也存在问题。

3. 紧急措施:针对上述问题,我们立即采取了以下措施:(1)生产线人员进行培训,对产品的生产标准、工艺流程等相关知识进行强化学习和教育;(2)优化关键零件的采购管理,对配件供应商进行深入调查,并加强采购过程与质量控制的过程管理;(3)检查并完善所有生产过程的标准操作规程和质量监控流程,确保操作规程和流程的标准化和可重复性,从而降低产品的生产成本。

4. 根本原因分析:通过对问题的根本原因进行整理和分析,我们提出以下几点考虑:(1)对于生产线人员,需要进一步提高他们的技能和素质水平,以的确掌握产品生产和质量控制的操作技能。

(2)完善供应商体系与采购管理体系,以确保关键零件的质量和供应能力。

(3)建立一个全面的、系统的质量管理体系,确保各个环节处于稳定状态,从而提高产品的品质和市场竞争力。

5. 长期解决方案:为了解决该产品质量问题的长期问题,下一步的工作是:(1)落实各项紧急措施,并建立持续改进机制,逐步实现对生产线和供应商的全方位管理。

(2)加强生产线的人员培训和技能提升,提高产品的产品性能和质量标准。

(3)重视和完善质量管理体系,通过建立质量指标、质量保证和质量监控措施等方式,保证产品质量。

6. 结论:本次质量问题的调查和分析,让我们认识到了在生产过程中公司的质量管理标准和流程缺乏标准化和科学化的问题。

为了改善这种不良现象,我们将采取一系列的措施,以确保公司的产品品质和市场声誉的稳定性和可持续性发展。

8D报告(通用模板)

引言:8D报告是一种解决问题和改进过程的方法,它采用了多个步骤和工具来识别、分析和永久解决问题。

本文将介绍8D报告的通用模板中的第二部分,包括第三到第五个大点的详细阐述。

概述:在第二部分,我们将深入探讨8D报告的剩余步骤,包括确定短期、长期措施和效果确认。

每个大点将进一步细分为59个小点,以便更全面地介绍8D报告的实施细节。

正文:第三大点:确定短期的临时措施1.确定问题的严重性:在确定短期的临时措施之前,需要评估问题的严重性,以确定采取的措施是否十分迫切。

2.制定应急计划:根据问题的性质和紧急程度,制定临时措施的计划,以及纠正和预防措施的时间表.3.计划资源和人员:确定所需的资源和人员来执行临时措施,并明确各自的职责和任务,确保计划的顺利执行.4.实施和监控措施:根据制定的计划执行临时措施,有效监控措施的执行情况,并进行必要的调整和改进.5.记录和报告:记录临时措施的执行情况,包括措施的有效性和问题解决的进展,及时向相关方报告并汇总反馈意见。

第四大点:确定长期措施和预防措施1.分析根本原因:对问题进行深入的分析,找出问题的根本原因,以便制定长期的解决方案.2.制定长期措施:根据根本原因分析的结果,制定可持续性的长期措施,以确保问题不再重复出现.3.优先级和时间表:确定长期措施的优先级和时间表,以便有条不紊地推进实施.4.资源和预算:确定所需的资源和预算来支持长期措施的实施,并进行适当的调整和分配.5.审核和验证:对长期措施进行审核和验证,确保其有效性和可持续性,并进行必要的调整和改进.第五大点:效果确认和总结1.确认问题解决:对实施的长期措施进行效果确认,确保问题已经得到解决.2.总结分析经验:总结整个问题解决过程中的经验教训,包括问题的识别、解决方法的选择和执行过程中的反馈,以便提高团队的解决问题的能力.3.客户满意度评估:对客户进行满意度评估,以了解他们对问题解决过程和结果的评价.4.结果反馈:将问题解决的结果及相关信息反馈给团队成员、管理层和其他相关方,以促进知识共享和经验沉淀.5.关闭报告和跟踪:完成8D报告,关闭报告,并跟踪后续动作,以确保问题的持续解决和改进.总结:在第二部分,我们详细介绍了8D报告的剩余步骤,包括确定短期的临时措施、确定长期措施和预防措施,以及效果确认和总结。

电源线8D报告(摇摆测试不良)案例2

SQE确认:

确认时间:

追踪

结果: A.完全改善B.有改善但不彻底C.没有改善

追踪第一批号:数量:结果:追踪人:追踪日期:

追踪第二批号:数量:结果:追踪人:追踪日期:

追踪第三批号:数量:结果:追踪人:追踪日期:

SQE现场确认状况:追踪日期:报告存档编号:

备

注

1,Discipline 2~ Discipline 8由厂商填写.

完成日/date:2013.3.24

客户端9000PCS可以使用,3/24日贵司在有做摇摆再次验证测试(头部样品4PCS SR样品2PCS),摇摆能通(见附件摇摆报告)

Discipline 6

长期对策/Long term action:(Including: 1.How to prevent the recurrence; 2.Implement the CAR horizontally)

Discipline 2

不良原因分析成员/Team member:(including Name,Department)

Dept

Person

Position

Phone number

Mail address

业务部

生产部

工程部

品管部

QE

其他

Discipline 3

原因分析/Root cause:(What caused the failure induced by 5W/2H)

1.线材内芯线外被胶料,使用38P胶料,线材厂商为强盛,(见附近记录及检检报告 )

2.线材缠绕绞距,绞距要求为:16-20mm,现场测试:18.9mm,强盛没有此项测试报告。

3.PLUG头内模材质是黑色PE料,(之前报备立德是用30P PVC料,在此进行纠正,因PE料也是黑色所以误认为是PVC料,,此属个人分析错误);PLUG头外模60P黑色PVC胶料,SR外模60P黑色PVC胶料。(见附件记录及检验报告 )

电源线8D报告( 音叉弹片内缩尺寸不符)案例

1 品为 4.56-4.78mm,不良率 5.6%,请分析具体原因提出改善措施并附上相关佐证资料.

供应商回覆期限: Reporting Deadline

2020.6.11

核准: Approved by

发出: Issued by

2020.6.7

Discipline 团队成员 / Team Members:

1.客户端库存品 960PCS 退回我司重工处理,外箱贴“重工 OK”标签。 4

2.无库存品及在制品。

永久改善对策 / Permanent Corrective Action:

完成日/ Finish day: 2020.6.10 完成日/ Finish day: 2020.6.13

1.生产线在尾数结单或转机种时,要求作业员需将前一机种的物料或成品全部清理干净,并通知 IPQC、班长确认好后才能生产

对策验证 / Verification of Effectiveness:

Discipline 改善对策已从 2020.6.9 日起实施,改善效果待下批订单生产时验证。

6

完成日/ Finish day: 2020.6.9

Discipline 防止再发/Prevent Recurrence: 7 无文件修订

2

工 程/ Engineering:

品 保/ Quality Control:

原因分析 / Root Cause Analysis:

制 造/ Manufacturing: 完成日/ Finish day:

A.不良流出原因:外检站、FQC 都是用肉眼检铜钉音叉片内缩尺寸的(卡尺,钢尺及一般普通量具是量测不到铜钉音叉片内缩尺 Discipline

完成日/ Finish day: 2020.6.9

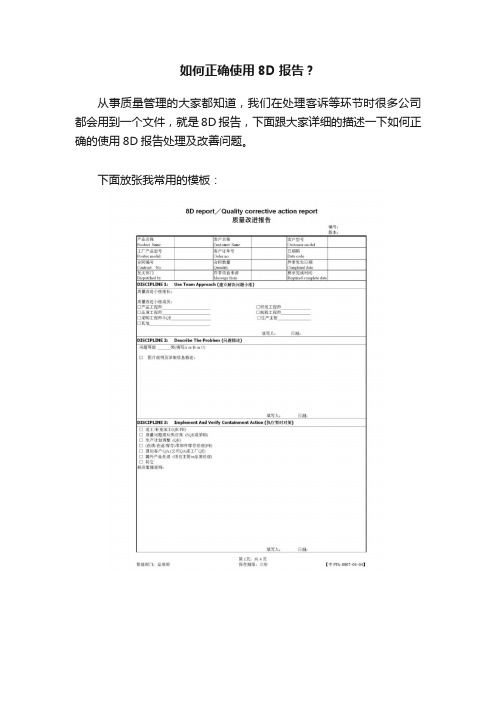

如何正确使用8D报告?

如何正确使用8D报告?从事质量管理的大家都知道,我们在处理客诉等环节时很多公司都会用到一个文件,就是8D报告,下面跟大家详细的描述一下如何正确的使用8D报告处理及改善问题。

下面放张我常用的模板:8D工作方法的定义:8D(Eight-Discipline) 也可称为TOPS (Team Oriented Problem Solving),即团队导向问题解决对策,其通俗的叫法有8D,或8D方法论,或8D工作方法。

是美国福特公司处理问题的一种方法, 适用于制程能力指数低於其应有值时有关问题的解决, 通常是客戶所抱怨的问題要求公司分析,并提出永久解决及改善的方法。

它提供了一套符合逻辑的解决问题的方法, 同时对於统计制程管制与实际的品质提升架起了一座桥梁。

其由8个步骤组成,这些步骤用来客观地确定、定义和解决问题并防止相似问题的再次发生。

主要步骤包括:D1:小组成立D2:问题说明D3:实施并验证临时措施D4:确定并验证根本原因D5:选择和验证永久纠正措施D6:实施永久纠正措施D7:预防再发生D8:小组祝贺D1小组成立1、目的由一组人来共同对一个问题进行研究,对问题分析更全面、更透彻,有利于找出根本原因,以彻底纠正永不再犯。

成立一个小组,小组成员需具备工艺/产品的知识,有配给的时间并授予了权限,同时应具有所要求的能解决问题和实施纠正措施的技术素质。

小组必须有一个指导和小组长。

2、关键要点成员资格、具备工艺、产品的知识、目标、分工、程序、小组建设。

3、说明通常问题解决小组来自问题相关部门人员;有时会有更高的主管参与,他们的参与有两方面的原因,一是给予更专业的指导,二是阻止各部门相互推卸责任,使问题解决的更快。

主要特点之一:团队作战,重点强调的就是“团队”,都说三个臭皮匠赛过诸葛亮,靠一个人孤军奋战局限性太大,最终很难解决问题。

D2问题的定义与描述1、目的用量化的术语详细说明与该问题有关的内/外部顾客抱怨,如什么、地点、时间、程度、频率等。

光伏行业8d报告完整范文800字

光伏行业8D报告一、问题描述近期,我司光伏产品在客户使用中出现功率降低的情况,经过初步调查,主要原因是组件封装材料的老化。

此问题影响了产品的性能和寿命,需立即解决。

二、目标针对这一问题,我们的目标是:1、确定问题的根本原因。

2、提出并验证有效的纠正措施。

3、防止类似问题再次发生。

三、小组成立为确保8D法的有效实施,我们成立了一个由研发、生产、品质和采购部门人员组成的问题解决小组,小组长由品质部负责人担任。

四、问题调查和分析1、对问题进行了深入调查,确认了问题的范围和影响程度。

2、对所有相关产品进行了检查,确定了出现问题的产品批次。

3、对封装材料进行了检测,发现材料老化现象严重。

4、对封装工艺进行了检查,未发现异常。

5、对可能的原因进行了分析,确定了主要原因是封装材料的老化。

五、临时对策在确定根本原因之前,我们采取了以下临时措施:1、对已售出的产品进行跟踪,评估其对客户的影响。

2、暂停问题批次产品的发货。

3、为客户提供了必要的支持,确保其正常运营。

六、根本原因分析经过深入分析,我们确定了问题的根本原因为:封装材料在长期使用过程中,受到紫外线、湿气等因素的影响,逐渐老化。

七、纠正措施制定与实施1、重新评估封装材料的选择,选择性能更优的材料。

2、对现有封装工艺进行改进,提高材料的耐久性。

3、制定长期跟踪检测计划,对封装材料的老化进行持续监测。

4、加强原材料的入库检验,确保原材料的质量。

5、对生产和品质控制流程进行优化,确保每个环节都符合标准。

6、对品质人员进行培训,提高其对产品性能和材料特性的认识。

7、建立更加严格的产品检验制度,确保产品出厂前经过全面检测。

8、加强与客户的沟通,及时了解产品使用情况,对问题进行快速响应。

八、效果评估及标准化1、对新措施实施后的产品进行了全面检测,确认问题已得到解决。

2、对所有相关人员进行培训,确保他们熟悉并掌握新措施。

XXX 8D报告模板以及说明

此页QA填写

What

How

Who

When

Status

QA对于每一项对策要如何确认 是否有效,要确认多久,以及 对策执行的状况需要详细的填 写,时间到要持续追踪。

2016/12/5

此页责任单位填写

What

How

Who

When

Status

这页主要是填写防呆措施, FMEA的更新,文件的建立或 更新,扩展到其他制程或单位, 落实避免再发。

2016/12/5

2016/12/5

Remark : TRC(Technical Root Cause)技术面真因。 SRC(System Root Cause)系统面真因。

2016/12/5

此页责任单位填写

What

How

Hale Waihona Puke WhoWhen把原因以及对策填写清楚,负 责执行的人员以及何时开始执 行说明清楚,若有图表可以当 成附件贴上。

2016/12/5

3.3 风险范围

对于厂内或是已经 出货的产品进行确 认,若是已经出货 要跟客户沟通是否 召回。

围堵措施也是应急 措施,主要是针对 手头上的WIP确认 状况,制程暂时性 的控管,抽样方法 改变。

2016/12/5

此页责任单位填写

4.1 Fish Bone:

Method Man

异常现象

鱼骨图,又称做要因分析,经 Machine 过脑力激荡,把所有可能原因 罗列出来,越多越好,然后一 个个的分析验证,找出真因。

问题讯息描述

从客户取得的讯息, 越详细越好,在何 时,何处,什么制 程,抽样比率。。。 发现的,异常现象 为何。

此页责任单位填写

3.1 核查库存产品、在线产品

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

措 施 要 求

书

CAR NO. : 发行日期 (ISSUE DATE) : 回信期限 (DUE DATE) :

相关根据 (STANDARD / REF.NO) :

CORRECTIVE ACTION REQUEST ( 8 DISCIPLINE REPORT)

相 关 方面 (DEPT./ AREA) : 1D. 问题内容 (NON-COMPLIANCE) 1.DCX LENS 划伤 2.DCX BEZEL划伤 *.附加文件 (ATTACHMENTS) : 2D. 问题解决构成员 (TEAM MEMBERS) 郭警卫、陈建、刘强、陈长青、姜海燕、宫旭、陈明 措 D. 临时措施 (CONTAINMENT ACTION) SUB组装遏制、涂胶前遏制

FMEA NO :

REV. NO :

结束时间(CLOSE DATE)

担当(WHO)

担当者 (RESPONSE) :

(

/

检讨者 ) (REVIEWER) :

(

/

部属长 ) (MANAGER) :

(

/

)

期限(WHEN) 6.15 期限(WHEN)

IMG_0883.JPG

担当(WHO) 小组成员 担当(WHO)

部

5D. 永久对策 (PERMANENT ACTION) 1.电批固定(宫),螺丝头每日加磁(点检表) 2.螺丝机的及时维修,及状态确认 3.台车增加防护垫,每层数量由5个减少到4个,防止碰撞 门 4.JIG不定期保养(具体周期根据实际情况确定:陈长青)、每日清洁(点检表) 5.员工操作手法规范(作业标准,教育) 6D. 效果确认 (VERIFICATION OF EFFECTIVENESS) 6.22对本周DCX不良进行汇总对比,确认上诉措施是否有效 7D. 再发防止对策 (PREVENT RECURRENCE)

F-COST REWORK TIME REWORK Q'TY

止

期限(WHEN) 6.14 期限(WHEN) 6.14

SCRAP Q'TY

担当(WHO) 陈长青

施

4D. 根本原因 (DESCRIBE THE CAUSE) 1.SUB组装:电批碰伤(打完螺丝后电批在空中随意摆动);掉螺丝;组装手法 2.周转碰伤(SUB-下压;加压后周转)

6.19

IMG_0884.JPG

宫旭/陈长青/刘强

期限(WHEN) 6.22 期限(WHEN) 6.25

担当(WHO) 郭警卫 担当(WHO)

*. 附加文件 (ATTACHMENTS) : FMEA UP-DATE : YES □ NO □ 8D. 恭贺小组(CONGRATULATE YOUR TEAM)