刚性动支撑搅拌摩擦焊工艺

搅拌摩擦点焊技术简介

1搅拌摩擦点焊技术简介赵衍华 张丽娜 刘景铎 杜岩锋 王国庆(首都航天机械公司, 北京100076)摘要 搅拌摩擦点焊(FSSW )是在搅拌摩擦焊的基础上开发的一种新型固相修补焊接技术,具有接头质量高、缺陷少、变形小等优点。

详细阐述了搅拌摩擦点焊焊接原理和技术特点,介绍了国内外研究现状及其在汽车等制造业中的应用,指出搅拌摩擦点焊在运载工具铝合金结构件制造过程中具有重要意义,是未来铝合金连接技术的发展方向之一。

关键词搅拌摩擦点焊 原理 铝合金结构件Introduction of Friction Stir Spot Welding TechnologyZhao Yanhua Zhang Lina Liu Jingduo Du Yanfeng Wang Guoqing(Capital Aerospace Machinery Corporation, Beijing 100076)Abstract Friction stir spot welding (FSSW )is a new solid state joining method, which is a variant of friction stir welding. The quality of the FSSW welding joints is perfect, due to its high mechanical property, a little defects and small distortion. The principle and technical characteristics of FSSW are particularly introduced. The investigation status and application of FSSW around the world have been introduced too. FSSW is a promising technology for aluminium alloy connection, and studying the new welding method will be beneficent to manufacturing of delivery technology.Key words friction stir spot welding principle aluminium alloy connection 1 引言随着全球资源与环境保护问题的日趋严峻,运载工具的轻量化设计成为汽车、航空航天等制造领域的发展方向。

搅拌摩擦焊焊接工装的静态与动态性能测试

搅拌摩擦焊焊接工装的静态与动态性能测试搅拌摩擦焊焊接工装作为一种先进的焊接工艺,广泛应用于航空航天、汽车制造等领域。

对于搅拌摩擦焊焊接工装的静态与动态性能进行测试和评估,能够为工装设计和制造过程提供重要的参考依据,保证焊接质量和工艺稳定性。

一、静态性能测试

静态性能测试是指在无外力作用下对搅拌摩擦焊焊接工装进行性能检测的过程。

其中包括以下几个方面的测试内容:

1. 强度测试:通过拉伸、弯曲等试验方法,测试工装的抗拉强度、屈服强度和弯曲强度,以评估其承载能力和稳定性。

2. 刚度测试:采用刚度测试仪器,对工装的刚度进行测试,包括静态刚度和动态刚度,以评估其抗变形能力和使用寿命。

3. 耐磨性测试:通过模拟工作环境中的摩擦和磨损情况,测试工装的耐磨性能,评估其使用寿命和稳定性。

二、动态性能测试

动态性能测试是指在外力或其他影响下对搅拌摩擦焊焊接工装进行性能检测的过程。

其中包括以下几个方面的测试内容:

1. 冲击测试:对工装进行冲击试验,测试其在意外冲击情况下的承载能力和破坏阈值,评估其安全性和稳定性。

2. 振动测试:采用振动台进行振动试验,测试工装在振动环境下的稳定性和耐久性,评估其在振动工况下的可靠性。

3. 高温测试:在高温环境下对工装进行测试,评估其在高温工况下的性能表现和稳定性,为实际应用提供参考依据。

综上所述,对搅拌摩擦焊焊接工装的静态与动态性能进行全面测试是保证其质量和可靠性的重要手段。

只有通过科学的测试方法和严格的评估标准,才能确保工装在实际工作中具有良好的性能表现,实现焊接工艺的高效稳定。

谈搅拌摩擦焊技术

成功案例介绍及经验总结

01

成功案例一

某航空制造企业成功应用搅拌摩擦焊技术,实现了铝合金材料的可靠连

接。通过合理的工艺参数设置和操作规范,获得了高质量的焊接接头,

提高了生产效率。

02

成功案例二

某轨道车辆制造企业采用搅拌摩擦焊技术,实现了不锈钢车体结构的快

速、高效连接。通过优化工艺参数,降低了焊接变形和应力,提高了焊

THANKS

谢谢您的观看

汽车制造领域

车身结构的连接

搅拌摩擦焊技术可用于汽车车身结构的连接,提高车身的强度和刚度。

新能源汽车电池托盘的焊接

搅拌摩擦焊技术还可用于新能源汽车电池托盘的焊接,提高电池托盘的稳定性和安全性。

轨道交通领域

轨道车辆的制造

搅拌摩擦焊技术可用于轨道交通领域中轨道车辆的制造,提高车辆的稳定性和安全性。

地铁车辆车体的焊接

搅拌摩擦焊技术还可用于地铁车辆车体的焊接,提高车体的强度和刚度。

新能源领域

太阳能板的焊接

搅拌摩擦焊技术可用于新能源领域中太 阳能板的焊接,提高太阳能板的稳定性 和效率。

VS

风力发电机叶片的焊接

搅拌摩擦焊技术还可用于风力发电机叶片 的焊接,提高叶片的稳定性和安全性。

03

搅拌摩擦焊技术工艺流程与设 备

,能够产生摩擦热和塑性变形,实现材料的连接。

控制系统

02 用于控制搅拌头的旋转速度、压力和焊接时间等参数

,确保焊接过程的稳定性和可控性。

焊接夹具

03

用于固定待焊接的材料,确保焊接过程的稳定性和精

度。

设备选型与维护

设备选型

根据生产需求和预算等因素,选择适合的搅拌摩擦焊设备,包括搅拌头的类型、尺寸和 控制系统等。

搅拌摩擦点焊

新型绿色环保焊接技术——搅拌摩擦点焊摘要面对节能减排和环境保护要求,一种新型的绿色环保焊接技术——搅拌摩擦点焊技术应运而生,作为在搅拌摩擦焊基础上发展起来的一种新型固相焊接技术,其接头质量高、变形小、焊接质量稳定,并且具有减轻结构重量、降低制造成本及节省能源等一系列优点。

本文介绍了搅拌摩擦点焊的固相连接机理,工艺流程,以及技术特点,并举例说明其在汽车工业和航空工业的发展应用状况。

关键词:搅拌摩擦点焊;电阻点焊;铆接;熔焊;车身;航空铝材目录目录摘要 (I)目录 ........................................................................................................................................ I I1 绪论 (1)2 搅拌摩擦点焊的固相连接机理 (2)2.1 搅拌摩擦焊技术简介 (2)2.2搅拌摩擦点焊技术介绍 (2)3 搅拌摩擦点焊的工艺流程 (4)4 搅拌摩擦点焊的技术特点 (4)4.1 与电阻点焊(RSW)对比的优点 (4)4.1.1 生产成本与能源消耗 (4)4.1.2 接头质量 (5)4.2 与铆接对比的优点 (6)4.2.1 生产成本与能源消耗 (6)4.2.2 接头质量 (6)5搅拌摩擦点焊在汽车工业和航空工业的应用状况 (7)5.1 搅拌摩擦点焊在汽车工业的应用状况 (7)5.2 搅拌摩擦点焊在航空工业的应用状况 (8)6 全文结论 (9)参考文献 (9)1 绪论1 绪论1.1引言随着全球资源与环境保护问题的日趋严峻,运载工具的轻量化设计成为汽车、航空航天等制造领域的发展方向。

一方面采用铝合金代替传统的钢材料,另一方面通过高效的新型工艺技术提高产品的可靠性并降低产品重量。

铝合金作为运载工具的主要制造材料,其主要连接方式是焊接和铆接。

在欧洲汽车车体生产中,常用的连接技术是YAG激光焊接方法,在日本车体制造中常用电阻点焊方法,运载火箭贮箱的制造过程中要大量应用电阻点焊和铆接技术,而航空飞行器的制造过程更需要广泛采用铆接技术。

搅拌摩擦焊的原理、工艺特点、装备特点及飞机制造中的应用

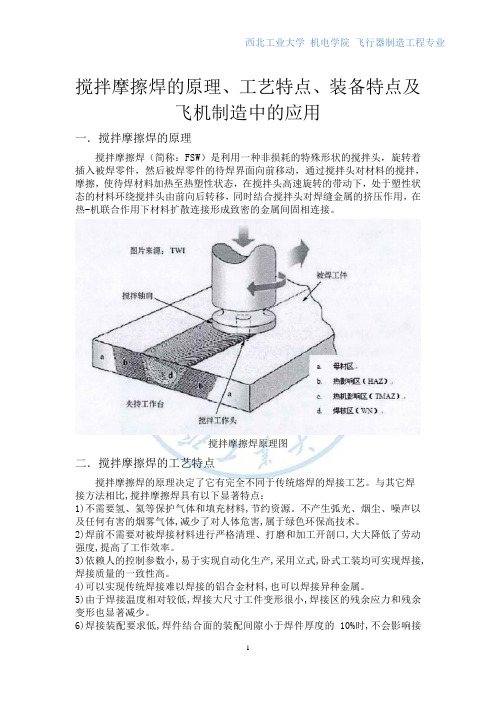

搅拌摩擦焊的原理、工艺特点、装备特点及飞机制造中的应用一.搅拌摩擦焊的原理搅拌摩擦焊(简称:FSW)是利用一种非损耗的特殊形状的搅拌头,旋转着插入被焊零件,然后被焊零件的待焊界面向前移动,通过搅拌头对材料的搅拌,摩擦,使待焊材料加热至热塑性状态,在搅拌头高速旋转的带动下,处于塑性状态的材料环绕搅拌头由前向后转移,同时结合搅拌头对焊缝金属的挤压作用,在热-机联合作用下材料扩散连接形成致密的金属间固相连接。

搅拌摩擦焊原理图二.搅拌摩擦焊的工艺特点搅拌摩擦焊的原理决定了它有完全不同于传统熔焊的焊接工艺。

与其它焊接方法相比,搅拌摩擦焊具有以下显著特点:1)不需要氢、氦等保护气体和填充材料,节约资源。

不产生弧光、烟尘、噪声以及任何有害的烟雾气体,减少了对人体危害,属于绿色环保高技术。

2)焊前不需要对被焊接材料进行严格清理、打磨和加工开剖口,大大降低了劳动强度,提高了工作效率。

3)依赖人的控制参数小,易于实现自动化生产,采用立式,卧式工装均可实现焊接,焊接质量的一致性高。

4)可以实现传统焊接难以焊接的铝合金材料,也可以焊接异种金属。

5)由于焊接温度相对较低,焊接大尺寸工件变形很小,焊接区的残余应力和残余变形也显著减少。

6)焊接装配要求低,焊件结合面的装配间隙小于焊件厚度的10%时,不会影响接头质量。

FSW技术的主要工艺参数是摩擦速度及时间,关键技术问题在于特殊结构形状的搅拌头。

对于不同的待焊材料,接头形式,搅拌头的材料和形状及搅拌摩擦焊的工艺都应不同。

三.搅拌摩擦焊的装备特点搅拌摩擦焊的搅拌头由特殊形状的搅拌指棒和轴肩组成,轴肩的直径大于搅拌指棒的直径,在焊接过程中轴肩和被焊材料的表面紧密接触,防止塑化金属材料的挤出和氧化。

同时,搅拌轴肩还可以提供部分焊接所需要的搅拌摩擦热,搅拌指棒的形状比较特殊,焊接过程中搅拌指棒要旋转着插入被焊材料的结合界面处,并且沿着待焊界面向前移动。

对于对接焊缝,搅拌指棒的插入深度一般要略小于被焊材料的厚度。

搅拌摩擦焊技术

搅拌摩擦焊技术

1. 搅拌摩擦焊是熔接金属材料的无焊接方法,它对厚度较厚的工件,尤其是对零件中

厚度变化较大的坡口连接,效果更佳,也比剪切连接更可靠。

搅拌摩擦焊技术通过将原料金

属摩擦加热而使之融合。

搅拌摩擦焊结合了摩擦焊的融合金属诱导和搅拌的大量焊接固

溶效果的优点,神始看到应用更加广泛,已经成功应用于航空航天、汽车、船舶等领域。

2. 搅拌摩擦焊技术可分为三大部分:物料准备与预处理、搅拌摩擦焊系统与参数控

制和处理后台检验等。

其中物料准备与预处理包括材料选择、清理、切割、锻造等;搅拌

摩擦焊系统与参数控制部分要根据不同材料来确定一系列熔接参数,控制摩擦焊系统;处

理后台检验部分需要进行超声波探伤、熔合区显微组织分析以及力学性能检测。

3. 搅拌摩擦焊技术有很多优点,其中最重要的是可以节省焊材,并且可以达到同种

金属材料熔接更佳的效果。

此外,搅拌摩擦焊技术还可以减少工件对焊接产生的受损,也

可以大大节约工序耗费的时间。

4. 搅拌摩擦焊技术在焊接应用中也有一些问题需要重视,其中最大的问题就是冷锤

在熔接区附近残留的块状熔接金属,这些块状熔接金属的残留会影响熔接的强度和密封性,从而增加故障率。

另外,在搅拌摩擦焊中摩擦力的控制也非常重要,过大的摩擦力会使焊

接的温度偏高,容易造成焊接变形或脆性断开。

5. 搅拌摩擦焊技术是一种新型的熔接技术,在实际应用中要根据不同材料来制定适

当的焊接工艺参数,控制摩擦力等要素,从而获得高质量的焊接。

轻量化-搅拌摩擦焊技术

四、搅拌摩擦焊在汽车上的应用

在汽车上的应用:汽车空调、轮毂、车门、电动汽车电池托盘、电机壳体等

14/15

本田2013款雅阁

电动汽车电池托盘

沃尔沃XC90 轮毂

BMW 5 门窗直立边柱 Mazda RX-8 后门

四、搅拌摩擦焊在汽车上的应用

15/15

供应商:北京赛福斯特 该公司2002年成立, 与TWI(英国焊接研究 所)合作开展全方面的 搅拌摩擦焊研究

二、搅拌摩擦焊的基本原理

FSW焊接工具

6/15

搅拌摩擦点焊(Friction Stir Spot Welding,FSSW)

搅拌摩擦点焊(Friction Stir Spot Welding,FSSW)技术是一种新兴的固相焊接技 术,它是由搅拌摩擦焊技术发展起来的。 它的连接机理是点焊工具周围高温摩擦热和材料塑性流动相互作用的结果。 冶金连接产生在点焊工具周围形成的一种圆环状搅拌区域与材料发生重结晶的区域中, 这一区域在点焊工具旋转、挤压、粉碎等机械力作用下,形成致密组织结构,赋予搅拌摩 擦点焊接头优异的力学性能。 一般分为以下几类: 基本型搅拌摩擦点焊技术(Basic FSSW) 填充式搅拌摩擦点焊技术(Refill FSSW) 摆动式搅拌摩擦点焊技术(Swing FSSW)

1/1

搅拌摩擦焊技术(FSW)

2019.07.06

2/15

3/15

一、搅拌摩擦焊技术背景

铝及铝合金的焊接中,存在许多问题: 膨胀系数大而在焊接时产生较大的变形。为了防止变形,在施工现场,必须采用胎卡具固定,和 由培训过的熟练工人操作。 铝及铝合金容易氧化,表面存在一层致密、坚固难熔的氧化膜,所以焊前要求对其表面进行去膜 处理,因此焊接时,要用氩等惰性气体进行保护。 铝及铝合金焊接时易产生气孔、热裂纹等缺陷。 对于热处理型铝合金来说,必须避免在焊接时热影响区产生软化,强度降低的问题。

一文了解先进焊接技术之搅拌摩擦焊

一文了解先进焊接技术之搅拌摩擦焊01原理搅拌摩擦焊方法与常规摩擦焊一样。

搅拌摩擦焊也是利用摩擦热与塑性变形热作为焊接热源。

不同之处在于搅拌摩擦焊焊接过程是由一个圆柱体或其他形状(如带螺纹圆柱体)的搅拌针(welding pin)伸入工件的接缝处,通过焊头的高速旋转,使其与焊接工件材料摩擦,从而使连接部位的材料温度升高软化。

同时对材料进行搅拌摩擦来完成焊接的。

在焊接过程中工件要刚性固定在背垫上,焊头边高速旋转,边沿工件的接缝与工件相对移动。

焊头的突出段伸进材料内部进行摩擦和搅拌,焊头的肩部与工件表面摩擦生热,并用于防止塑性状态材料的溢出,同时可以起到清除表面氧化膜的作用。

FSW工作原理示意图搅拌摩擦焊的常用术语及定义旋转。

搅拌头旋转启动后,以一定速度插入待焊零件;插入。

停留一段时间,搅拌头附近区域的接头材料得到足够的摩擦热输入,从而出现软化变形,并有部分材料被挤到接头外部;焊接。

此时可以进行焊接,焊接时热塑化的接头材料不断被搅拌头向后转移,这部分材料在一定锻压力的作用下可以与周围材料形成牢固的扩散连接;离开。

焊接完成后,搅拌头以一定速度离开零件表面,焊接过程结束。

在焊接过程中,搅拌针在旋转的同时伸入工件的接缝中,旋转搅拌头(主要是轴肩)与工件之间的摩擦热,使焊头前面的材料发生强烈塑性变形,然后随着焊头的移动,高度塑性变形的材料逐渐沉积在搅拌头的背后,从而形成搅拌摩擦焊焊缝。

搅拌摩擦焊的工艺过程示意图搅拌摩擦焊对设备的要求并不高,最基本的要求是焊头的旋转运动和工件的相对运动,即使一台铣床也可简单地达到小型平板对接焊的要求。

但焊接设备及夹具的刚性是极端重要的。

搅拌头一般采用工具钢制成,焊头的长度一般比要求焊接的深度稍短。

应该指出,搅拌摩擦焊缝结束时在终端留下个匙孔。

通常这个匙孔可以切除掉,也可以用其它焊接方法封焊住。

针对匙孔问题,已有伸缩式搅拌头研发成功,焊后不会留下焊接匙孔。

02工艺因素影响FSW焊接过程稳定性和焊接质量的因素,主要有搅拌头的形状、搅拌头的位置、搅拌头的转速、焊接速度、接头精度以及材料拘束等。

几种新型搅拌摩擦焊技术

几种新型搅拌摩擦焊技术搅拌摩擦焊技术自1991年问世以来就倍受业界瞩目,特别是1996年搅拌摩擦焊被成功应用于宇航结构件的焊接以后,在制造业掀起了技术研究、发展和推广应用的热潮[1-3]。

双轴肩自适应搅拌摩擦焊技术搅拌摩擦焊作为一种先进的固相连接技术,已经在造船、航空航天、轨道交通等领域获得了广泛的应用。

但是在一些特殊的加工过程中需要搅拌摩擦焊设备提供较大的焊接力,同时要求在焊接过程中对待焊零件进行严格装夹(包括背部的刚性支撑),这给某些特殊结构形式下实施FSW造成了困难,如大直径火箭贮箱环缝结构的焊接等。

而双轴肩自适应搅拌摩擦焊(Self-ReactingPin Tool,SRPT)技术成功地解决了上述问题。

1 原理双轴肩自适应搅拌摩擦焊是通过上下轴肩夹持作用加紧工件,下轴肩代替了常规搅拌摩擦焊的垫板装置。

搅拌针与驱动装置及下轴肩相连,这样既可调节加载载荷又可调整下轴肩的位置。

且上轴肩与单独的驱动轴相连,这种上下轴肩单独控制的方式使得自适应系统得以实现,并且使上下轴肩的顶锻力反向相等,整个工件在垂直板件方向所受合力为零。

由于SRPT采用了两个轴肩的模式,提高了焊缝背部的热输入,可以预防和降低焊缝背部缺陷。

与常规 FSW 相比,SRPT有两个独立控制的轴肩;常规FSW焊件背面需要配套的刚性支撑垫板,而SRPT焊件背面则不需要;常规FSW被焊工件需要严格的装夹,焊件需要被垂直及侧向压紧,而 SRPT大大简化了装夹机构;常规FSW焊缝背部常常是整个焊件的薄弱环节,SRPT由于下轴肩的产热减小了从焊缝表面到背部的温度梯度,降低了焊缝的热损耗,提高了热效率,因此可以很好地消除焊缝背部未焊透等缺陷。

2 试验验证与工程应用Edwards 等[4]成功地应用双轴肩自适应搅拌摩擦焊技术对薄板铝合金进行了焊接,试验表明:在薄板焊接领域此技术可以实现1.8mm及更薄的铝合金型材的焊接;焊接速度可以达到1m/min以上;对2mm厚A l6061铝合金的试验表明,焊缝强度系数可达88%,而且强度系数还可以进一步提高。

《2024年高强铝合金搅拌摩擦焊接机理及接头性能调控》范文

《高强铝合金搅拌摩擦焊接机理及接头性能调控》篇一一、引言随着现代工业的快速发展,高强铝合金因其优异的力学性能、良好的耐腐蚀性以及轻量化特点,在航空、汽车、轨道交通等领域得到了广泛应用。

搅拌摩擦焊接(Friction Stir Welding, FSW)作为一种固相连接技术,因其能实现高强铝合金的高效、高质量连接而备受关注。

本文旨在探讨高强铝合金搅拌摩擦焊接的机理及接头性能的调控方法。

二、搅拌摩擦焊接的机理搅拌摩擦焊接是一种通过摩擦热和塑性流动实现固态金属连接的工艺。

其基本原理是利用高速旋转的搅拌头与工件接触并摩擦产生热量,使工件局部达到塑性状态,然后通过搅拌头的挤压和摩擦热的作用,使工件在固态下实现连接。

在高强铝合金的搅拌摩擦焊接过程中,焊接接头的形成主要分为三个阶段:预热阶段、塑性流动阶段和冷却凝固阶段。

在预热阶段,搅拌头与工件接触并摩擦产生热量,使工件局部温度升高并达到塑性状态。

在塑性流动阶段,搅拌头的旋转和移动使工件金属发生塑性流动并混合在一起。

在冷却凝固阶段,焊接接头在固态下完成连接。

三、接头性能的调控接头性能的调控是搅拌摩擦焊接过程中的关键环节,主要包括焊接参数的选择和工艺控制。

1. 焊接参数的选择焊接参数的选择对焊接接头的性能具有重要影响。

主要参数包括搅拌头的转速、焊接速度、下压量等。

适当的转速和焊接速度可以保证焊接接头的热输入和塑性流动状态达到最佳状态,从而获得良好的接头性能。

下压量的选择应保证搅拌头能够顺利地进入工件并产生足够的摩擦热。

2. 工艺控制(1)搅拌头的形状和材质:搅拌头的形状和材质对焊接接头的质量有很大影响。

合适的搅拌头形状可以更好地将工件金属混合在一起,提高接头的力学性能。

同时,搅拌头的材质应具有良好的耐磨性和耐热性,以保证其在使用过程中不会发生磨损或变形。

(2)预热处理:在搅拌摩擦焊接前,对工件进行适当的预热处理可以提高其塑性和降低其硬度,从而有利于提高焊接接头的质量。

搅拌摩擦焊的原理及其特点

搅拌摩擦焊的原理及其特点搅拌摩擦焊(Friction Stir Welding,简称FSW)是一种固态焊接技术,其原理是通过在焊接接头处施加搅拌力和摩擦热来实现焊接。

它的特点是焊接过程中无熔化,无焊接热源,不需要填充材料,能够实现高强度、高质量的焊接。

搅拌摩擦焊的原理是利用焊接工具的自旋和推进运动,在焊接接头上施加搅拌力,使接头处的金属材料发生塑性变形,并通过摩擦热使金属材料的温度升高到可塑性范围内。

在高温和高压的作用下,金属材料发生塑性流动,形成焊接接头。

搅拌摩擦焊的特点主要体现在以下几个方面:1. 无熔化:搅拌摩擦焊是一种固态焊接技术,焊接过程中不产生熔化现象。

相比传统的熔化焊接方法,它避免了焊接接头处的液态金属流动和凝固过程中的缺陷产生,能够得到更好的焊接质量。

2. 无焊接热源:搅拌摩擦焊的焊接热源是通过焊接工具的自旋和推进运动产生的摩擦热。

相比传统的焊接方法,它不需要额外的焊接热源,能够节约能源。

3. 无需填充材料:搅拌摩擦焊的焊接接头是通过金属材料的塑性流动形成的,不需要使用填充材料。

这样可以避免填充材料与基材之间的界面问题,提高了焊接接头的强度和密封性。

4. 高强度焊接:搅拌摩擦焊由于焊接过程中金属材料的塑性流动和细化效应,能够得到高强度的焊接接头。

与传统的焊接方法相比,搅拌摩擦焊能够实现更高的焊接接头强度。

5. 适用范围广:搅拌摩擦焊适用于多种金属材料的焊接,包括铝合金、镁合金、铜合金等。

与传统的焊接方法相比,它能够实现不同种类和不同厚度金属材料的焊接。

6. 焊接过程稳定:搅拌摩擦焊的焊接过程中,焊接工具的自旋和推进运动能够使焊接接头处的金属材料均匀受热和塑性变形,使得焊接过程更加稳定。

同时,焊接工具的设计和控制技术的发展,使得搅拌摩擦焊的焊接过程能够实现自动化和精确控制。

搅拌摩擦焊是一种无熔化、无焊接热源、无需填充材料的固态焊接技术。

它具有高强度焊接、适用范围广和焊接过程稳定等特点。

搅拌摩擦焊接

搅拌摩擦焊(FSW)一、原理搅拌摩擦焊(Friction Stir Welding)是基于摩擦焊接技术一种固相焊接技术,1991 年由英国焊接研究所(TWI)发明。

其原理是一个非耗损的搅拌头旋转扎入焊接工件的连接界面,当搅拌头向前沿着焊缝移动时,塑化金属在机械搅拌和顶锻作用下形成致密的固相联接。

纵截面 顶截面搅拌摩擦焊示意图二、优点1. 高度一致的焊接质量,无需高的操作技能和训练;2. 单面焊接的厚度为1.6~15 mm;3. 焊接接口部位只需去油处理,无需打磨或洗刷;4. 不需焊丝和保护气氛;5. 节省能源,单面焊12.5 mm深度所需动力仅为3 KW;6. 焊接表面平整,不变形,无焊缝凸起和焊滴,无需后续处理;7.无电弧、无磁冲击、闪光、辐射、烟雾和异味,不影响其它电器设备使用,绿色环保;8.焊接温度低于合金的熔点,焊缝无孔洞、裂纹和元素烧损。

飞火汽船搅拌摩擦焊在宇航、船舶、高速列车、汽车等制造领域具有广阔的技术应用前景。

焊接实验室2006年8月FSW-3LM-002龙门式数控搅拌摩擦焊机一、设备简介江苏科技大学是中国搅拌摩擦焊中心(CFSWC)和英国焊接研究所(TWI)共同授权的搅拌摩擦焊学术研究二级许可单位,拥有中国第一台商业专用搅拌摩擦焊设备——FSW-3LM-002。

整套设备包括精密主轴单元、三坐标数控移动工作台、龙门式机架、机头滑枕、平板及筒形件的纵、环缝夹具,人机控制界面、4坐标控制系统、先进焊接参数传感、控制、记录系统等。

该焊机可以焊接厚度为3~15mm所有牌号的铝合金板材和直径小于Ф800mm的筒形件,以及铝基复合材料,镁及镁合金,锌及锌合金,铜及铜合金,钛及钛合金,铅及铅合金,碳钢和不锈钢等,还可实现异种材料的连接。

能完成对接、搭接、丁字等多种接头方式,并大大提高焊接接头的力学性能,排除熔焊缺陷产生的可能性。

二、教学和科研应用教学方面,可利用该设备进行本科和研究生教育,开设“焊接方法与设备”课程的相关实验教学,为本科毕业生提供毕业设计课题和实验条件,吸引大三学生开展学生科研活动。

铝合金搅拌摩擦接头的熔焊工艺研究

铝合金搅拌摩擦接头的熔焊工艺研究铝合金因其重量轻、抗腐蚀性能好等优点,得到了越来越广泛的应用,其中搅拌摩擦接头技术是其中重要的一种连接方式,它不仅能够避免传统焊接方法中常见的熔裂、变形、气孔等问题,而且具有高强度、耐疲劳、耐腐蚀等优点。

本文旨在探讨铝合金搅拌摩擦接头的熔焊工艺。

一、搅拌摩擦接头原理搅拌摩擦接头是指在两种铝合金之间插入一个特殊的金属夹层,再通过摩擦力进行搅拌而达到连接效果的一种新型连接技术。

具体而言,搅拌摩擦接头可分为三个阶段:第一阶段为加热阶段,这一阶段的目的是通过摩擦产生的热量对接头进行加热,使接头表面温度超过其塑性阈值;第二阶段为搅拌阶段,这一阶段通过特殊工具对接头进行搅拌,将接头产生的塑性变形与金属夹层进行结合;第三阶段为冷却阶段,这一阶段是通过给接头提供适当的冷却条件,使接头在保证连接质量的同时避免过度的变形。

二、工艺流程对于铝合金搅拌摩擦接头的熔焊工艺,其工艺流程如下:1、准备焊接材料首先需要选择合适的铝合金材料,并对其进行清洗和预热处理。

此外,还需要准备搅拌摩擦接头金属夹层,并对其进行表面处理。

2、准备工具在进行接头焊接前,需要准备好特殊的搅拌摩擦接头工具,其中工具的形状和尺寸要根据具体的焊接需求进行选择。

3、接头加热将待焊接的两个铝合金材料加热到一定的温度,此时即可进行接头搅拌。

4、接头搅拌使用特殊的搅拌摩擦工具对接头进行搅拌,并调节摩擦力和搅拌速度,使金属夹层与基材发生塑性变形,并形成均匀的接头。

5、冷却处理将焊接后的接头进行适当的冷却处理,使其能够保持连接强度,并避免过度变形。

三、工艺参数搅拌摩擦接头的熔焊工艺需要控制的主要参数有摩擦速度、搅拌力和冷却时间等,具体的参数设置需要根据铝合金材料的种类和焊接的具体要求来进行选择。

举例而言,在对6xxx系铝合金进行搅拌摩擦接头时,摩擦速度可以设置为1000~1500转/分钟,搅拌力可以设置为30~40KN,冷却时间可以设置为几分钟到几十分钟不等。