激光加工及金属表面浸润特性实验

激光加工训练实验报告

一、实验目的1. 了解激光加工的基本原理和工艺过程。

2. 掌握激光切割、焊接、打标等加工技术的操作方法和技巧。

3. 熟悉激光加工设备的操作规程和维护保养知识。

4. 培养实际操作能力和工程应用意识。

二、实验内容1. 激光切割实验2. 激光焊接实验3. 激光打标实验三、实验设备1. 激光切割机2. 激光焊接机3. 激光打标机4. 数控机床5. 激光加工辅助设备四、实验步骤1. 激光切割实验(1)检查设备状态,确保激光切割机正常运行。

(2)根据实验要求,设置切割参数,如激光功率、切割速度、切割路径等。

(3)将待切割材料放置在切割机平台上,调整位置和角度。

(4)启动激光切割机,进行切割实验。

(5)观察切割效果,分析切割参数对切割质量的影响。

2. 激光焊接实验(1)检查设备状态,确保激光焊接机正常运行。

(2)根据实验要求,设置焊接参数,如激光功率、焊接速度、焊接路径等。

(3)将待焊接材料放置在焊接机平台上,调整位置和角度。

(4)启动激光焊接机,进行焊接实验。

(5)观察焊接效果,分析焊接参数对焊接质量的影响。

3. 激光打标实验(1)检查设备状态,确保激光打标机正常运行。

(2)根据实验要求,设置打标参数,如激光功率、打标速度、打标路径等。

(3)将待打标材料放置在打标机平台上,调整位置和角度。

(4)启动激光打标机,进行打标实验。

(5)观察打标效果,分析打标参数对打标质量的影响。

五、实验结果与分析1. 激光切割实验实验结果表明,激光切割加工具有以下特点:(1)切割速度快,加工效率高。

(2)切割精度高,切割边缘光滑。

(3)切割质量好,材料表面无污染。

2. 激光焊接实验实验结果表明,激光焊接加工具有以下特点:(1)焊接速度快,焊接效率高。

(2)焊接质量好,焊缝平滑,无熔渣。

(3)焊接热影响区小,材料性能不受影响。

3. 激光打标实验实验结果表明,激光打标加工具有以下特点:(1)打标速度快,加工效率高。

(2)打标精度高,打标图案清晰。

铜合金激光熔覆表面增强实验研究

铜合金激光熔覆表面增强实验研究铜合金激光熔覆表面增强实验研究摘要:本文以铜合金材料为研究对象,通过激光熔覆技术对其表面进行处理,探究其对材料表面性能的增强效果。

实验结果表明激光熔覆对铜合金材料表面硬度、抗磨损性和耐腐蚀性能均有显著提升,这为铜合金材料的应用提供了新思路和解决方案。

关键词:铜合金;激光熔覆;表面增强;硬度;抗磨损性;耐腐蚀性1. 引言铜合金作为一种重要的金属材料,在航空、航天、汽车等领域具有广泛的应用前景。

然而,由于其内在性能的限制,铜合金在某些方面仍存在着一定的不足,例如表面硬度、耐磨损性和耐腐蚀性能等。

因此,提高铜合金材料的表面性能,尤其是其硬度和抗磨损性能,成为了当前研究的热点之一。

2. 实验方法本实验选择了常用的激光熔覆技术对铜合金表面进行改性处理。

实验中使用的铜合金材料为XX型铜合金,其化学成分为XX。

实验采用XX激光器,激光功率为XXW,扫描速度为XXmm/s。

在实验过程中,通过调节激光功率和扫描速度,控制激光照射的深度和温度,以实现表面增强的效果。

3. 结果与讨论实验结果显示,激光熔覆处理后的铜合金材料表面硬度明显提高。

与未处理的铜合金材料相比,经过激光熔覆处理的样品硬度提高了约XX%,达到了XXHRC。

这是由于激光照射使材料表面迅速熔化并迅速冷却,形成了具有较高硬度的表面层。

此外,经过激光熔覆处理的铜合金材料表面抗磨损性能也得到了明显的改善。

在耐磨性实验中,采用了一定载荷和一定摩擦力下的滑动实验,结果表明,激光熔覆处理后的材料在相同的载荷和摩擦力下具有更低的摩擦系数和磨损量。

这是由于激光熔覆处理形成的表面层具有更好的结构致密性和织构性能,能够有效地抵抗外界的磨损。

此外,激光熔覆处理还能够显著改善铜合金材料的耐腐蚀性能。

在耐腐蚀性实验中,将经过激光熔覆处理的样品浸泡于盐蚀液中,并观察其在不同时间段下的腐蚀情况。

实验结果表明,激光熔覆处理后的样品腐蚀现象明显减少,经历了更长时间的浸泡后仍能保持较好的表面状态。

激光加工实验报告

激光加工实验报告激光加工实验报告激光加工是一种高精度、高效率的加工方法,广泛应用于工业生产中。

本文将介绍一项关于激光加工的实验,探讨其原理、应用和发展前景。

一、实验目的本次实验旨在通过对不同材料的激光加工实验,了解激光加工的原理和特点,探索其在不同领域的应用潜力。

二、实验装置实验采用了一台高功率激光器和相应的控制系统。

激光器产生的激光束经过透镜聚焦后,可以对材料进行切割、打孔、雕刻等加工。

三、实验过程1. 材料准备:实验中选取了金属、塑料和木材作为加工对象。

分别准备了不同厚度和硬度的样品。

2. 参数设置:根据材料的特性和加工要求,设置激光功率、扫描速度和聚焦深度等参数。

3. 加工实验:将样品放置在加工台上,通过控制系统启动激光器进行加工。

观察加工过程中的光斑形状、材料的熔化和蒸发情况,记录加工结果。

四、实验结果1. 金属加工:激光加工可以对金属材料进行高精度的切割和雕刻。

通过调整激光功率和扫描速度,可以实现不同形状和尺寸的加工效果。

实验中观察到激光束在金属表面产生的熔化和蒸发现象,形成清晰的切割线和雕刻图案。

2. 塑料加工:激光加工对塑料材料也具有较好的加工效果。

由于塑料的熔点较低,激光束可以迅速加热并使其熔化。

实验中发现,激光加工可以实现精细的打孔和切割,而且不会产生明显的热影响区。

3. 木材加工:激光加工对木材材料的应用较为有限。

由于木材的燃点较低,激光加工易造成烧焦和烟雾产生。

然而,通过调整激光功率和扫描速度,可以实现木材的雕刻和切割。

实验中观察到激光加工在木材表面形成的烧焦痕迹,但可以通过后续处理使其变得平滑。

五、应用前景激光加工作为一种高精度、高效率的加工方法,具有广阔的应用前景。

在制造业领域,激光加工可以用于金属零件的切割、焊接和打孔,提高生产效率和产品质量。

在电子行业,激光加工可以实现精细的电路板刻蚀和焊接,满足小尺寸、高密度的电子元器件需求。

此外,激光加工还可以应用于医疗、航空航天和艺术等领域,为相关行业带来更多的创新和发展机遇。

激光加工综合实验报告

加工质量好,加工精度高:由于激光能量密度高可瞬时完成加工,与传统机械加工相比, 工件热变形小、无机械变形,使得加工质量显著提高;激光可通过光学聚焦镜聚焦,激光加 工光斑非常小,加工精度很高,如 PC 机硬盘高速转子采用激光平衡技术,其转子平衡精度 可达微米或亚微米级[2]。

1.3.3 激光打孔技术

激光打孔技术具有精度高、通用性强、效率高、成本低和综合技术经济效益显著等优点, 已成为现代制造领域的关键技术之一。激光打孔在微细孔加工中的应用,解决了一些传统机 械加工不能解决的难题,为微孔加工提供了先进的加工手段。在上世纪90年代,激光打孔技 术就朝着多样化、高速度、高精度、直径更微小的方向发展.例如在飞机机翼上打5万个直 径为0.064mm的小孔,可以大大减小气流对飞机的阻力,取得节油40%的良好效果.我国从上 世纪60年代开始在钟表行业中使用激光加工技术,对宝石轴承进行激光打孔。

5

激光加工综合实验报告1来自3.2 激光焊接技术激光焊接是利用高能量激光束照射焊接工件,工件受热融化,然后冷却得到焊接的目的。 激光焊接的显著特征是大熔、焊道、小热影响区,以及高功率密度,大气压力下进行不要求 保护气体,不产生X射线,在磁场内不会出现束偏移,更加之该法焊速快、与工件无机械接 触、可焊接磁性材料便于实现遥控等优点,尤其可焊高熔点的材料和异种金属,并且不需要 添加材料,因此很快在电子行业中实现了产业化。激光焊接有两种基本方式:传导焊与深熔 (小孔)焊。国外利用固体YAG激光器进行缝焊和点焊,已有很高的水平。另外,用激光焊 接印刷电路的引出线,不需要使用焊剂,并可减少热冲击,对电路管芯无影响。日本自90 年代以来,在电子行业的精密焊接方面已实现了从点焊向激光焊接的转变。目前,激光焊接 主要应用在汽车行业,如汽车车身的焊接(美国福特汽车公司,日本本田、尼桑汽车公司等), 底板焊接(西德大众),发动机悬架焊接(奥迪轿车)等等[4]。

激光加工实验报告

激光加工实验报告激光加工技术在当今工业中具有重要意义,可以广泛应用于金属加工、木工、玻璃加工、塑料加工和纺织品加工等领域。

在本次实验中,我们利用激光加工技术对一定材料进行研究,并对激光加工的常用参数进行系统的分析和优化。

在本次实验中,我们采用的激光加工技术为与CO2激光构成的激光焊接技术,其原理在于激光以固定的强度、间距加工工件,使工件表层材料产生能量热,使表层材料逐渐熔化;焊接加工结束以后,采用相应的冷却技术使工件固化。

为了得到优良的激光焊合效果,我们首先对激光焊合常用参数进行了系统研究。

激光焊接技术的参数,主要包括焊接深度、焊接速度、焊接温度和焊接光强等。

在这些参数设置上,需要根据材料的特性,以及所要加工的工件的形状、规格等因素,进行灵活的调整。

在本次实验中,我们将激光焊接速度设置为30mm/s,在材料厚度为2~3mm的情况下,将激光焊接深度设置为1mm~2mm,同时调整激光焊接温控以及激光焊接功率,使之能够保证工件表面的光洁度,并减少热量损失,以保证工件加工后的均匀性。

除此之外,真空环境的控制也是影响激光焊接效果的重要因素之一。

在本次实验中,我们使用的材料为碳钢,焊接/切割面积为80 cm2,且表面需要熔化覆盖一层厚度不小于5mm的钢板,焊接后表面光洁,无毛刺现象发生。

为了达到优化的激光焊接效果,我们将激光功率调节为48KW,焊接温度调节为2200℃,焊接速度调节为20mm/s,其中焊接总耗能为33KW,焊接时间为10min。

在实验结束以后,我们对加工的工件进行多方面的检测与考核,结果显示:激光焊接质量良好,焊接表面光洁、无明显错位,表面没有坑洼、凹凸现象,并且没有橘皮现象出现,焊接表面的熔融深度和焊接位置都符合我们的要求。

综上所述,本次实验证明了激光加工技术可以较好地应用于不同材料的加工,在不同材料的加工中,可以取得优良的激光焊接结果。

在将来,激光加工技术将有望在更多领域中得到广泛应用,推动激光加工技术进一步发展。

激光加工技术实习报告

一、实习背景随着科技的不断进步,激光加工技术在各个领域得到了广泛的应用。

为了深入了解激光加工技术的原理、操作流程和应用领域,我于2023年X月X日至X月X日在某激光加工企业进行了为期一个月的实习。

本次实习旨在通过实际操作,提高我的专业技能和实际工作能力。

二、实习内容1. 激光加工技术原理实习期间,我首先学习了激光加工技术的原理。

激光加工技术是利用高功率密度的激光束照射到材料表面,使其发生蒸发、熔化、氧化等热反应,从而实现对材料的切割、焊接、打标等加工。

激光加工具有以下特点:(1)加工精度高:激光束具有良好的聚焦性能,可以实现微米级的加工精度。

(2)加工速度快:激光束传输速度快,加工效率高。

(3)加工质量好:激光加工过程可控,热影响区小,加工质量稳定。

(4)柔性化程度高:可灵活调整加工参数,适应不同材料的加工需求。

2. 激光加工设备操作在实习过程中,我学习了激光加工设备的操作流程。

激光加工设备主要包括激光器、光学系统、数控系统、机械系统等部分。

以下为激光加工设备操作步骤:(1)开机前检查:检查设备各部分是否正常,确保设备安全运行。

(2)设置加工参数:根据加工要求,设置激光功率、扫描速度、焦点位置等参数。

(3)加工程序输入:将加工路径和参数输入数控系统。

(4)启动设备:按下启动按钮,激光加工设备开始工作。

(5)观察加工过程:实时监控加工过程,确保加工质量。

(6)关闭设备:完成加工后,关闭设备,清理现场。

3. 激光加工应用领域激光加工技术在以下领域得到了广泛应用:(1)航空航天:用于飞机、导弹等航空航天器的零件加工。

(2)汽车制造:用于汽车发动机、变速箱等零部件的加工。

(3)电子信息:用于半导体器件、集成电路等电子产品的加工。

(4)医疗器械:用于医疗器械、口腔修复等产品的加工。

(5)金属加工:用于金属板材、管材等金属材料的切割、焊接等加工。

三、实习收获1. 提高专业技能:通过实习,我对激光加工技术的原理、操作流程和应用领域有了更深入的了解,提高了自己的专业技能。

激光诱导硅基Al—Ti金属膜构建各向异性表面及其浸润特性

米级 四方柱 的单 晶硅 表 面 上形 成 定 向微 渠 道 , 而 在 从 硅表 面上 制备 了各 向异 性 表 面结 构 , 过测 量水 与定 通 向微 渠道表 面 的接触 角 ( 进角 和后退角 ) 研究各 向 前 来

异性 微结 构对硅 表 面 的浸 润性 影 响 , 初 步探 讨 了各 并

摘 要 : 利 用 脉 冲 激 光 在 S 表 面刻 蚀 微 米 级 四方 i 柱, 通过 多靶磁 控 溅射 镀 膜 机 在 其 表 面上 沉 积 Al — Ti

双层金属膜 , 然后利 用激光诱 导金 属涂 层 形 变 , 四方 在

柱 的 硅 基 底 上 形 成 定 向 微 渠 道 , 过 测 量 水 与 定 向 微 通

图 1 利 用激 光诱 导金属 涂层形 变在 S 表 面构建定 向 i

微渠 道 示意 图

F g S h ma i o tie f ie t n l i 1 c e tc u l o dr ci a mir me e n o c o tr saec a n l a e — lmi ae tlc a n c l h n es ls riu n t d me a o to l

单 晶 S 表 面平整 和易 于 表面 形貌 加工 , 以是 理 i 所

想 的研 究 各 向 异 性 与 浸 润 性 关 系 的 基 材 , tn b Waa a e 等[ 用机 械刻 蚀 的办 法 在 S 表 面制 备不 同尺 寸和 不 】 妇 i 同间距 的 四方柱 的表 面 , 究 了其 润湿行 为 , 论 了粗 研 讨 糙度 与浸 润性 的关 系 , 是 这 种 办法 很难 制 备超 疏 水 但 的表 面 , 面形 貌 也 很单 一 。利 用 脉 冲激 光 可 以加 工 表

激光加工实验报告

激光加工实验报告

激光加工技术是一种先进的制造技术,具有一定的加工精度、快速加工性能和节能等优点,在航空航天、材料表面处理、汽车零部件、船舶制造等行业开始应用。

本次报告旨在对激光加工技术在实验中的应用做一个全面的分析和研究。

一、实验目的

激光加工实验的主要目的是研究激光加工技术的加工性能,观察激光加工的效果,对其对材料的影响和应用进行分析研究。

二、实验条件

激光加工实验采用Nd-YAG激光加工机开展,能量为1000W,加工材料为碳钢S45C,加工采用连线激光加工技术,孔径为3mm,加工速度为100mm/s,加工深度为0.5mm,加工余量为0.2mm。

三、实验过程

1.首先,进行了参数设定,将加工参数(包括加工能量、加工余量、加工深度和加工速度)进行调整,使加工效果最佳。

2.然后,进行了热处理,为加工过程做准备,以获得良好的加工效果,并且减少激光加工对材料的影响。

3.最后,进行了激光加工,根据最佳加工参数,操作激光加工机进行激光加工。

四、实验结果

1.激光加工能够很快地完成加工任务,加工速度快,加工精度高,且不会造成材料的损伤和热变形,加工效果较好。

2.激光加工后的毛坯表面光洁度较好,表面粗糙度较低,表面缺陷比较少,特别是在激光加工处的表面光洁度非常的高,可以满足客户对表面处理工艺的要求。

五、结论

通过本次实验,证明激光加工技术具有高加工精度、快速加工性能和节能的特点,可以满足客户对产品表面质量要求。

本次实验成功地证明了激光加工技术在实验室中的可行性,为今后在工业实践中应用激光加工技术奠定了基础。

激光强化实验报告

激光强化实验报告实验名称:激光强化实验报告实验目的:通过激光的应用,探究激光对材料进行强化处理的效果及机理。

实验步骤:1. 准备材料:实验中使用的材料为不同类型的金属样品,如铜、铁、铝等。

2. 准备设备:实验中使用的设备为激光机、激光功率计、冷却装置等。

3. 设定实验参数:根据所选取的材料和实验要求,设定激光功率、脉冲数和作用时间等参数。

4. 进行实验:将激光对准材料表面,进行激光强化处理,控制好时间和功率的关系。

5. 测量实验数据:测量处理前后的材料硬度、耐磨性、抗氧化和疲劳性等指标。

6. 分析实验结果:根据实验数据,分析激光强化处理对材料性能的影响。

实验结果:经过一系列的实验操作和数据测量,我们得到了如下的实验结果:1. 激光强化处理后,材料的硬度明显提高。

在相同的条件下,金属样品的硬度提高了20%左右。

2. 激光强化处理后,材料的耐磨性明显增强。

经过磨损实验,激光强化处理的样品相比未处理的样品,磨损量减少了约30%。

3. 激光强化处理后,材料的抗氧化性能有所改善。

经过高温氧化实验,激光强化处理的样品相比未处理的样品,氧化速率明显降低了。

4. 激光强化处理后,材料的疲劳性能有所提升。

经过疲劳实验,激光强化处理的样品相比未处理的样品,疲劳寿命延长了约40%。

实验分析:通过对实验结果的分析,我们可以得出以下结论:1. 激光强化处理的作用机理为局部加热和快速制冷。

激光瞬间加热材料表面,使其达到高温状态,然后迅速冷却,形成了高熔点的残余应力层。

2. 激光强化处理能够使材料晶粒细化和表面形貌改变,从而提高材料硬度和耐磨性。

3. 激光强化处理能够形成一层致密的氧化膜,并改善材料的抗氧化性能。

4. 激光强化处理能够改善材料的疲劳性能,减少疲劳裂纹的生成和扩展。

结论:激光强化处理是一种有效的材料表面处理方法,能够显著改善材料的硬度、耐磨性、抗氧化性和疲劳性能。

激光强化处理的机理为局部加热和快速制冷,通过形成高熔点的残余应力层,从而达到强化材料的效果。

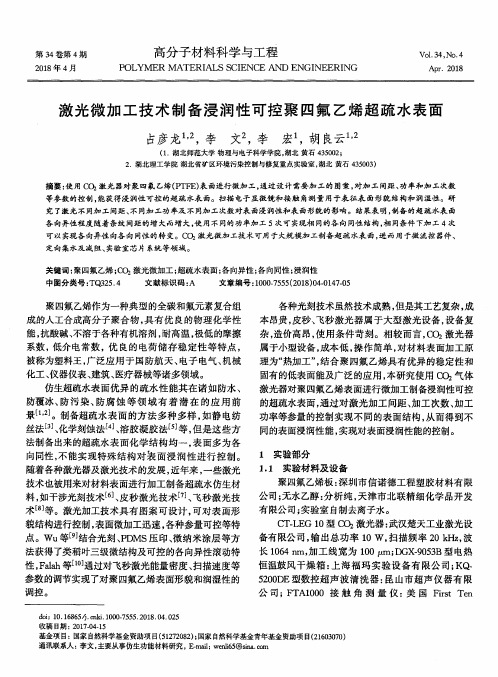

激光微加工技术制备浸润性可控聚四氟乙烯超疏水表面

聚四氟 乙烯板 :深圳市信诺德工程塑胶材料有限

料 ,如干涉光刻技术 6、皮秒激光技术[7j、飞秒激光技 公司 ;无水乙醇 :分析纯 ,天津市北联精细化学品开发

术 J等 。激光 加工 技术 具 有 图案 可设 计 ,可 对表 面形 有限公 司 ;实验 室 自制去 离 子水 。

貌结构进行控制,表面微加工迅速 ,各种参量可控等特

性 ,Falah等_1oJ通过对飞秒激光能量密度、扫描速度等 恒温鼓风干燥箱 :上海 福玛实验设 备有 限公 司;KQ.

参数的调节实现了对聚四氟乙烯表面形貌和润湿性的 5200DE型数控超声 波清洗器 :昆 山市超声仪器有 限

调 控 。

公 司;FTAIO00 接 触 角 测 量 仪 :美 国 First Ten

聚 四氟 乙烯 中碳一碳键 和碳一氟 键 的 断裂 需 要 非 常 高 的 能量 (346.94 ld/mol和 484.88 kJ/mo1),但 解 聚 为 四 氟 乙烯 所 需 能 量 较 低 (171.38 kJ/mo1),黄 宗 明等 _l J

研 究表 明经 能量 密度较 高 的飞 秒激 光加 工 聚 四氟 乙烯

(1.湖北师范大学 物理与电子科学学 院 ,湖北 黄石 435002; 2.湖北理工学 院 湖北省矿区环境污染控制与修复重点实验 室,湖北 黄石 435003)

摘 要 :使 用 C02激光器对聚四 氟乙烯 (PTFE)表面进行微加 工,通过设计 需要 加 工的 图案 ,对加 工 间距 、功率和加 工次数 等参数 的控制 ,能获得浸润性 可控 的超疏水表 面。扫描 电子 显微镜 和接 触角测量 用于表征表 面形貌结 构和润 湿性 。研 究 了激光 不同加 工间距 、不 同加 工功率及不 同加 工次数对表 面浸 润性和表 面形貌的影响。结果表 明,制备的超疏水表 面 各 向异性程度 随着条 纹间距的增 大而增 大 ,使 用不同的功 率加 工 5次可实现相 同的各 向 同性结构 ,相 同条件下加工 4次 可以实现各 向异性 向各 向 同性的转 变。C02激光微加工技术 可用 于大规模加 工制备超 疏水表 面 ,进 而用 于微 流控 器件 、 定向集水及减 阻、实验 室芯 片 系统等领域。

激光制造技术实验报告(3篇)

第1篇一、实验目的本次实验旨在了解激光制造技术的原理和应用,掌握激光加工的基本操作方法,并通过实验验证激光在材料加工中的优势。

二、实验原理激光制造技术是利用高能量密度的激光束对材料进行加工的一种技术。

激光加工具有以下特点:1. 加工速度快,效率高;2. 加工精度高,可实现微米级加工;3. 可实现复杂形状的加工,适应性强;4. 对材料热影响小,加工质量好;5. 可实现自动化、智能化加工。

激光加工的基本原理是:当激光束照射到材料表面时,材料表面吸收激光能量,温度迅速升高,局部熔化、蒸发,形成等离子体。

等离子体迅速膨胀,将周围的材料带走,从而实现加工。

三、实验仪器与材料1. 实验仪器:激光加工设备、显微镜、数控机床、激光功率计、激光束探测器等;2. 实验材料:不锈钢、铝合金、铜等金属材料。

四、实验步骤1. 准备工作:检查激光加工设备,确保设备正常工作;2. 设置参数:根据加工要求,设置激光功率、加工速度、加工深度等参数;3. 加工实验:将待加工材料放置在加工设备上,启动激光加工设备进行加工;4. 检查加工效果:通过显微镜观察加工表面,分析加工质量;5. 记录数据:记录加工过程中的各项参数及加工效果。

五、实验结果与分析1. 加工效果:实验过程中,激光加工设备对不锈钢、铝合金、铜等金属材料进行了加工,加工表面光滑,无明显缺陷;2. 加工质量:通过显微镜观察,加工表面无明显裂纹、气孔等缺陷,加工质量良好;3. 加工参数:根据实验结果,分析不同激光功率、加工速度、加工深度等参数对加工效果的影响。

六、实验结论1. 激光加工技术具有加工速度快、精度高、适应性强等特点,在材料加工领域具有广泛的应用前景;2. 通过调整激光功率、加工速度、加工深度等参数,可以实现对不同材料的加工;3. 激光加工技术在加工过程中对材料的热影响小,加工质量良好。

七、实验注意事项1. 操作过程中,严格遵守激光加工设备的安全操作规程,确保人身安全;2. 加工过程中,注意观察加工效果,及时调整参数;3. 实验结束后,清理加工设备,确保设备正常工作。

激光微加工极端润湿性功能表面及其性能研究

摘要仿生极端润湿性功能表面在自清洁抗污耐腐蚀、油水分离材料界面净化水体、非均匀润湿性图案化表面水收集等场合具有重要的应用前景。

但其现有加工方法仍存在制备过程较复杂、效率较低、环境友好性不足、适用性较差等问题。

论文提出一种基于激光微加工的高效、绿色制备方法,通过调控表面微观形貌与化学组成成分,在金属铝基体与玻璃基体上制备出极端润湿性表面,并开展了油水分离与水收集试验研究。

主要内容包括:利用激光加工机,高效制备出具有微米级粗糙结构的油水分离网;结合低表面能溶液修饰和大气压冷等离子体改性,在金属铝箔基体上加工出超疏水-超亲油表面与超亲水-水下超疏油表面;该方法无需复杂大型设备、工艺流程高效环保。

对所制备的极端润湿性铝网表面分别进行润湿性、表面微观形貌和化学组成成分的表征;开展重力驱动垂直油水分离试验,研究其油水分离性能。

以不溶性分层混合物(轻油-水与重油-水)为研究对象,分别从各种油水混合物的油水分离效率、分离后油中含水情况、超疏水-超亲油表面耐水渗透能力与超亲水-水下超疏油表面的耐油渗透能力三个方面进行性能分析。

结果表明,该方法加工出的极端润湿性功能表面油水分离效率可达99%。

为提高激光微加工方法对其他材料的适用性,提出利用激光诱导后向转移技术,将靶材铝金属快速转移到玻璃基底上,形成具有微米级粗糙结构的金属层表面,结合低表面能溶液修饰与激光打标工艺,在超疏水表面加工出复杂形状的超亲水图案。

为研究对比不同表面的水收集能力,选取玻璃、铝基体、超亲水表面,超疏水表面及楔角阵列超亲水-超疏水图案化表面,开展水收集试验;结果表明,超亲水-超疏水图案化表面的水收集效率相对较高,相比于超亲水、玻璃、铝、超疏水表面,分别提高781 %、331 %、80 %、53 %。

关键词:激光微加工;极端润湿性功能表面;油水分离;水收集Laser Micro-Fabrication of Super-Wettability Functional Surfaces andPerformance StudyAbstractBiomimetic super-wettability functional surface has an important application prospect in self-cleaning surface anti-pollution and anti-corrosion, oil-water separation material interface, non-uniform wettability patterned surface for water collection, etc. However, the existing processing methods still have some problems, such as complex preparation process, low efficiency, lack of environmental friendliness and poor applicability. In this paper, an efficient and green preparation method based on laser micromachining was proposed. By adjusting the micro morphology and chemical composition of the surface, the super-wettability surfaces were prepared on the aluminum and glass substrate, and the experimental study of oil-water separation and water collection were carried out. The main contents include: By using laser processing machine, the oil-water separation mesh with micron scale rough structure was prepared efficiently. Combined with low surface energy solution modification and atmospheric pressure cold plasma modification, the superhydrophobic and superolephilic surfaces and superhydrophilic and underwater superhydrophilic surfaces were obtained on the aluminum foil substrate. This method with simple process and environmental friendliness does not need complicated large-scale equipment.The wettability, micro morphology and chemical composition of the surface of the aluminum mesh were characterized, and the gravity driven vertical oil-water separation experiment was carried out to study its oil-water separation performance. Taking the insoluble stratified mixture (light oil water and heavy oil water) as the research object, the performance analysis was carried out including three aspects: the oil-water separation efficiency of different types of oil-water mixtures, and the water content of oil after separation, water resistance of superhydrophobic-super olephilic surface and the oil resistance of superhydrophilic-underwater superolephobic surface. The results show that the oil-water separation efficiency of the functional surface with extreme wettability can reach 99%.In order to improve the applicability of laser micromachining method to other materials, the laser-induced backward transfer technology was proposed to rapidly transfer the target aluminum metal to the glass substrate, forming the metal layer surface with micron scale level rough structure. Combined with low surface energy solution modification and laser marking technology, the superhydrophilic patterns with complex shape were fabricated on the superhydrophobic surface.In order to study and compare the water collection ability of different surfaces, water collection experiments were carried out on glass, aluminum substrate, superhydrophilic surface, superhydrophobic surface and superhydrophobic-superhydrophilic wedge shaped array patterned surface. The results show that the water collection efficiency of superhydrophilic- superhydrophobic patterned surface is higher than that of superhydrophilic, glass, aluminum and superhydrophobic surfaces, which are increased by 781%, 331%, 80 % and 53 %.Key Words:laser micro-fabrication; super-wettability functional surface; oil/water separation; Water harvesting目录摘要 (II)Abstract (III)1 绪论 (1)1.1 研究背景和意义 (1)1.2 极端润湿性功能表面加工方法研究现状 (2)1.3 极端润湿性功能表面的应用研究现状 (8)1.4 目前研究存在的问题 (12)1.5 本文的主要工作 (12)2 润湿性相关理论 (14)2.1 表面张力与表面能 (14)2.2 接触角和滚动角 (14)2.3 理论模型 (15)2.3.1 Young模型 (15)2.3.2 Wenzel模型 (15)2.3.3 Cassie-Baxter模型 (16)2.3.4 固-水-油体系模型 (16)2.3.5 拉普拉斯压力梯度相关模型 (17)2.4 本章小结 (18)3 激光微加工铝极端润湿性表面及其油水分离性能研究 (19)3.1 极端润湿性铝网的加工及其表征 (19)3.1.1 材料与装置 (19)3.1.2 加工过程 (20)3.2 性能表征 (21)3.2.1 润湿性 (21)3.2.2 微观结构及化学成分 (23)3.2.3 油水分离性能 (26)3.3 本章小结 (30)4 激光微加工玻璃极端润湿性表面及其水收集性能研究 (31)4.1 极端润湿性玻璃基体的加工及其表征 (31)4.1.1 材料与装置 (31)4.1.2 极端润湿性图案化表面的制备及工艺分析 (32)4.1.3 极端润湿性图案化表面的表征分析 (36)4.2 水收集试验 (40)4.2.1 试验装置 (40)4.2.2 性能分析 (41)4.3 本章小结 (44)结论 (46)参考文献 (47)硕士学位期间发表学术论文情况 (52)致谢 (54)大连理工大学学位论文版权使用授权书 (55)1 绪论自然界中特殊润湿性现象广泛存在于各种生物表面,吸引研究人员不断探索与发现润湿性新机理、制备新方法、潜在新应用。

金属陶瓷润湿性的研究现状

基本内容

基本内容

摘要: 金属陶瓷是一种具有优异性能的材料,其润湿性是影响材料性能和应用的重 要因素。本次演示综述了近年来金属陶瓷润湿性的研究现状,包括润湿性的定义 和物理本质、研究方法和技术、影响因素及其作用机理以及在工程实践中的应用, 并展望了未来的研究方向。

基本内容

2、动态附着系数测量

2、动态附着系数测量

动态附着系数测量是一种直接测量固体表面与液体之间作用力的方法,通过 测量液滴在固体表面上的受力情况来评估润湿性。该方法具有较高精度和灵敏度, 但设备成本较高,操作复杂。

1、液滴平衡理论

1、液滴平衡理论

液滴平衡理论是基于Young-Laplace方程的一种理论模型,通过计算液滴在 固体表面上的平衡态来预测润湿性。该理论模型具有简单、直观等优点,但难以 准确描述液滴在固体表面上的动态行为。

4、金属陶瓷润湿性在工程实践中的应用

结论: 本次演示综述了金属陶瓷润湿性的研究现状。目前,研究者们已经从多个角 度对金属陶瓷的润湿性进行了深入研究,包括定义和物理本质、研究方法和技术、 影响因素及其作用机理以及在工程实践中的应用。然而,现有的研究仍存在一定 的不足之处,例如对润湿过程中微观机制的研究不够深入,

2、分子动力学模拟

2、分子动力学模拟

分子动力学模拟是一种基于分子作用力模拟的方法,通过模拟液滴与固体表 面之间的分子相互作用来预测润湿性。该方法具有较高精度和可靠性,但计算成 本较高,需要借助高性能计算机进行运算。

2、分子动力学模拟

结论 本次演示介绍了金属陶瓷润湿性的实验表征和理论预测研究进展。实验表征 方面,接触角测量和动态附着系数测量是最常用的方法,但各方法均有优缺点。 理论预测方面,液滴平衡理论和分子动力学模拟是两种主要的研究方法,其中分 子动力学模拟具有较高的精度和可靠性,但计算成本较高。

金工实习报告激光

一、前言金工实习是机械工程专业学生的重要实践环节,旨在通过实际操作,加深对机械制造工艺的理解,提高动手能力和工程实践能力。

在本次金工实习中,我选择了激光加工这一主题,通过实际操作,学习了激光加工的基本原理、操作方法和应用领域。

二、实习目的1. 了解激光加工的基本原理和特点。

2. 掌握激光加工设备的基本操作方法。

3. 熟悉激光加工在机械制造中的应用。

4. 提高自己的动手能力和工程实践能力。

三、实习内容1. 激光加工基本原理激光加工是一种利用高能量密度的激光束对材料进行切割、焊接、打标、热处理等加工的方法。

激光加工具有以下特点:(1)高能量密度:激光束能量高度集中,能在极短的时间内对材料进行加工,加工速度快。

(2)非接触式加工:激光束与工件之间无机械接触,避免了机械磨损和污染。

(3)加工精度高:激光束聚焦性好,加工精度高,可达微米级。

(4)加工范围广:激光加工适用于各种材料,如金属、非金属、塑料等。

2. 激光加工设备操作本次实习中,我主要学习了激光切割设备的操作。

激光切割设备主要包括激光器、光学系统、工作台、控制系统等部分。

(1)激光器:激光器是激光加工的核心部件,本次实习中使用了YAG激光器。

(2)光学系统:光学系统包括光束传输、聚焦、扩束等部分,负责将激光束传输到工件表面。

(3)工作台:工作台用于放置工件,并通过控制系统进行移动。

(4)控制系统:控制系统负责激光功率、切割速度、切割路径等参数的调节。

操作步骤如下:① 开启激光器,预热至正常工作温度。

② 调节激光功率、切割速度等参数。

③ 将工件放置在工作台上,调整工件位置。

④ 启动控制系统,开始激光切割。

3. 激光加工应用激光加工在机械制造、航空航天、汽车制造、电子等行业中具有广泛的应用。

以下列举几个典型应用:(1)金属板材切割:激光切割广泛应用于金属板材的切割,如汽车零部件、飞机零件等。

(2)非金属板材切割:激光切割可用于非金属板材的切割,如塑料、木材等。

激光热处理实训报告

一、实训目的本次实训旨在让学生了解激光热处理的基本原理、工艺流程及操作方法,掌握激光热处理技术在金属表面处理中的应用,提高学生对激光热处理技术的认识和操作技能。

二、实训时间2023年10月1日至2023年10月15日三、实训地点XX学院工程实训中心激光热处理实验室四、实训内容1. 激光热处理基本原理及工艺流程(1)激光热处理基本原理:利用高功率密度的激光束对金属进行表面处理,使材料表面迅速加热至熔化或半熔化状态,然后快速冷却,使材料表面形成一定厚度的硬化层。

(2)激光热处理工艺流程:工件表面清洗→设置激光热处理参数→激光照射→工件冷却→检验处理效果。

2. 激光热处理设备操作(1)激光器操作:熟悉激光器的工作原理、结构特点及操作方法,确保激光器安全、稳定运行。

(2)光路系统调整:根据工件形状和尺寸调整光路系统,确保激光束照射到工件表面。

(3)冷却系统操作:掌握冷却系统的使用方法,确保工件在处理过程中得到有效冷却。

3. 激光热处理参数设置(1)激光功率:根据工件材料和厚度,合理设置激光功率,确保工件表面温度达到处理要求。

(2)扫描速度:根据工件形状和尺寸,合理设置扫描速度,确保激光束均匀照射到工件表面。

(3)光斑尺寸:根据工件形状和尺寸,合理设置光斑尺寸,确保激光束均匀照射到工件表面。

4. 激光热处理效果检验(1)表面硬度检验:采用维氏硬度计对处理后的工件表面硬度进行检测,评估处理效果。

(2)金相组织分析:采用金相显微镜对处理后的工件表面进行金相组织分析,了解处理效果。

五、实训过程1. 实训前期准备:了解激光热处理基本原理、工艺流程及设备操作,熟悉实训内容。

2. 实训操作:按照实训内容,依次进行激光器操作、光路系统调整、冷却系统操作、激光热处理参数设置及工件处理。

3. 激光热处理效果检验:对处理后的工件进行表面硬度检验和金相组织分析,评估处理效果。

4. 实训总结:总结实训过程中遇到的问题及解决方法,提高激光热处理技术操作技能。

激光加工实验报告

激光加工实验报告

随着机械加工技术的不断发展,激光加工已成为一种性能良好、节能高效的机械加工方法;本实验旨在通过实际操作,让学生了解激光加工及其操作流程。

实验步骤主要包括:1、实验前准备:根据实验要求,按照图纸仔细检查加工环境,以确保良好的加工条件,以达到理想的实验效果;2、实验过程:绘制激光加工图形,编写加工程序,调试激光加工参数,前期作出最佳的激光加工图形;3、实验结果的监测:实验过程中,不断监控实验结果,焊接点之间的位置有无漂移,激光焊接焊道的厚度是否符合要求,确保获得理想的实验效果;4、完成实验报告:实验成功后,根据实验要求,编写实验报告,应当具体、准确地述及实验过程、实验条件、实验结果以及结论等内容。

本次实验最终得出结论:当激光加工设备在良好的加工环境、优质的激光部件、合理的加工参数条件下,激光加工能够较好地满足加工要求,达到良好的加工效果和性能。

本次实验增强了学生对激光加工及其操作技巧的认识,获得了良好的实践经验,有助于提高激光加工技术水平并应用于实际生产工艺中。

金属表面激光清洗技术研究

金属表面激光清洗技术研究一、本文概述随着科技的飞速进步,激光技术已经广泛应用于各个领域,特别是在工业制造和材料处理中,其独特的优势表现得尤为突出。

近年来,激光清洗技术作为激光应用的一个重要分支,正逐渐引起人们的关注。

尤其是在金属表面清洗领域,激光清洗以其高效、环保、精准的特点,展现出广阔的应用前景。

本文旨在对金属表面激光清洗技术进行深入研究,探讨其原理、特点、影响因素以及在实际应用中的表现,以期能为相关领域的发展提供有益的参考。

我们将从激光清洗的基本原理出发,详细阐述激光与金属表面污染物相互作用的物理和化学过程,以及如何通过调整激光参数来实现最佳的清洗效果。

在此基础上,我们还将探讨激光清洗技术的优势,包括其对各种类型金属表面的适用性、对环境污染的最小化、以及清洗过程中的高精度控制等。

同时,我们也会分析影响激光清洗效果的各种因素,如激光功率、脉冲频率、扫描速度等,并提出相应的优化策略。

我们还将通过具体的实验案例,来展示激光清洗技术在金属表面处理中的实际效果。

我们将选择几种典型的金属材料,对其表面进行激光清洗,并通过对比清洗前后的表面形貌、粗糙度、化学成分等参数,来评估激光清洗的效果。

这些实验结果将为激光清洗技术在金属表面处理领域的实际应用提供有力的支持。

本文将对金属表面激光清洗技术进行全面的研究和分析,旨在推动该技术在工业制造和材料处理领域的应用和发展。

我们希望通过本文的研究,能够为相关领域的研究人员和技术人员提供有益的参考和启示,共同推动激光清洗技术的进步。

二、激光清洗技术原理激光清洗技术是一种基于高能激光束与被清洗物体表面相互作用的新型清洗方法。

其基本原理是利用高能激光束照射在金属表面,使表面污染物吸收激光能量后迅速升温、汽化、蒸发或者发生热解、燃烧等物理化学反应,从而达到清洗的目的。

激光清洗过程涉及的关键物理机制包括光热效应、光化学效应和光机械效应。

其中,光热效应是指激光能量被表面污染物吸收后转化为热能,使污染物迅速升温并汽化或燃烧。

铝青铜表面激光熔覆层的润滑摩擦性能

生对存储润滑油是有利的, 因此随着摩擦速度的进 一步增加, 润滑油的流失速度将趋缓 � 此外, 流体动 出, 因此摩擦因数逐渐增大 � [ 6] � , 图 5 所示为摩擦速度 同为 0 04 m /s� 载荷不同 压膜的厚度随着滑动速度的增加而增加 因此磨 损体积有逐渐减小的趋势 �摩擦速度的增加势必会 增加摩擦副表面的温度, 温度的升高会大大增大发 生粘着的机会, 这是图 4 ( c) , 图 4 ( d) 出现凹坑的主 , 要原因 且温度越高粘着坑越大� 然而 , 磨损体积不 可能随着摩擦速度的增加而一直减小� 虽然粘着磨 损而形成的凹坑提高了存储润滑油的能力, 但是随 着速度的不断增加, 材料表面的温度也将不断的升 高, 当升高到一定温度时 , 将会急剧增大发生粘着的 机会, 粘着磨损将成为主要的磨损形式, 磨损体积将 会急剧增加 � 当摩擦速度较小时 ( 0 02m /s) , 摩擦副 之间是 处于一种混合润滑的状态下 , 因此摩擦表面的大部 分为润滑剂膜分隔开, 因此摩擦因数很小� 随着摩 擦速度的增加( 0 04 m /s) , 摩擦因数急剧增大, 这是 随着润滑油的流失 , 摩擦副状态由混合润滑转变成 边界润滑, 此状态下摩擦表面微凸体接触较多, 润滑 剂的流体润滑作用减少, 因此摩擦 因数急剧增大 � 随着摩擦速度的进一步增加 ( 0 06m /s) , 摩 擦副之 间出现了较小粘着坑, 如图 4 ( c) 所示, 粘着坑的出 现可以提高存储润滑油的能力, 润滑油的增加造成 时激光熔覆试样磨损后的形貌� 该图表明激光熔覆 15 试样磨损主要为磨粒磨损 �激光熔覆试样与 GC r 钢摩擦时, 对偶球上的微突体在法向载荷的作用下 嵌入到激光熔覆试样的表面中, 并在摩擦力的作用 下沿着摩擦方向产生运动 , 对基体产生犁沟或微切 削作用 , 切削将产生大量的颗粒而形成磨粒 , 磨粒在 往前运动的过程中把材料推向两边或前缘, 这样会 在犁沟两侧或前沿产生隆起的犁皱� 犁皱在继续的 摩擦中也可能产生再次的变形, 形成了塑性变形区� 该区域在法向载荷的作用下被压平, 经过如此反复 的塑性变形造成该区域产生加工硬化, 最后形成光 滑的支撑面� 在图 5 中均可观察到存在明显的犁沟 和光滑的支 撑面� 在图 5( a) 中还可观测 到磨粒� 然而, 由于载荷的差异, 该磨粒磨损还有 一定的差 异 �图 5( a) 是在 20N 载荷下材料表面摩擦形貌, 可 � 5 ( b ) 50N 知材料表面犁沟较细密 图 是在 载荷下 材料表面摩擦形貌 , 其犁沟明显比图 5( a) 宽 � 随着 载荷的增加, 材料表面的犁沟越来越宽, 以至于在图 5( c) 和图 5 ( d) 中出现了比较光滑 平整的区域, 这 是载荷的增大造成犁沟严重宽化的结果� 犁沟的宽

激光热处理实训报告结论

一、实训目的本次实训旨在通过实际操作,使学生了解激光热处理的基本原理、工艺过程及设备操作,提高学生对激光热处理技术的掌握程度,为今后从事相关领域工作打下坚实基础。

二、实训内容1. 激光热处理基本原理及工艺流程(1)激光热处理原理:激光热处理是利用高功率密度的激光束对金属材料进行表面处理的一种方法。

通过激光束的高温加热,使材料表面迅速奥氏体化,随后急速冷却,实现表面硬化、细化晶粒、改善组织结构等目的。

(2)激光热处理工艺流程:主要包括设备调试、工件摆放、激光照射、冷却等步骤。

2. 激光热处理设备操作(1)设备介绍:本次实训主要使用的是CO2激光器,其具有高功率密度、高能量转换效率、良好的加工性能等特点。

(2)设备操作:实训过程中,学生需掌握设备启动、激光束调节、工件摆放、激光照射、冷却等操作。

3. 激光热处理效果评价(1)硬度检测:通过硬度计对激光热处理后的工件表面硬度进行检测,与原始工件进行对比,分析激光热处理效果。

(2)金相分析:对激光热处理后的工件进行金相分析,观察组织结构变化,评价激光热处理效果。

三、实训结果与分析1. 激光热处理效果通过实训,学生对激光热处理技术有了更深入的了解,掌握了激光热处理的基本原理、工艺流程及设备操作。

在实训过程中,对工件进行激光热处理后,表面硬度、耐磨性、疲劳性能等指标均得到显著提高。

2. 实训中发现的问题及解决方法(1)工件摆放问题:在实训过程中,发现工件摆放位置不当会影响激光热处理效果。

为解决此问题,需严格按照操作规程进行工件摆放,确保激光束均匀照射到工件表面。

(2)激光功率调节问题:激光功率过大或过小都会影响激光热处理效果。

为解决此问题,需根据工件材料、尺寸、要求等参数,合理调节激光功率。

(3)冷却速度问题:冷却速度过快或过慢都会影响激光热处理效果。

为解决此问题,需根据工件材料、要求等参数,选择合适的冷却方式。

四、实训结论1. 激光热处理技术在提高金属材料表面性能、改善组织结构、延长使用寿命等方面具有显著优势。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主要内容

• 背景知识

• 接触角三大理论及超疏水表面

• 多功能化的超疏水表面

• 金属超疏水表面实验

• 最新研究进展

• 总结

自然界的启示

接触角三大理论

Wenzel’s Theory(1936年):

杨氏方程(1805年):

Cassic’s Theory(1944年):

cos qC = fs cos qs + fv cos qv

接触角测量仪

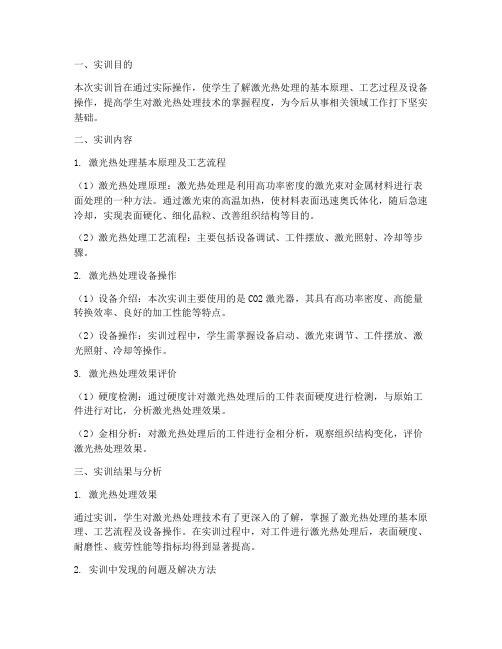

YAG激光器金属表面加工参数实验结果

金属表面激光加工

YAG激光器不同参数下加工 金属表面时的表面形貌

半导体激光器不同参数下加工金属 表面时的表面形貌

激光加工最新研究进展

罗切斯特大学郭春雷《应用物理杂志》,飞 秒激光构造超疏水、自清洁、低反射率

总结

1、激光加工中金属表面微结构形成机理

qs = q, qv = 180° fs + fv=1

cos q C= -1+fs (cos q + 1)

荷叶 PK 玫瑰

微观结构对比

•微纳结构等级大 •滚动角小 •高粘着力

•微纳结构等级小

•滚动角大 •极易滚落

Jiang L, Langmuir, 2008,金属表面如钛、铜、铂、铝及其氧化物均 为亲水材料,本征接触角小于90度

增大表面粗糙 度以增大粗糙 因子

用表面能低的物质如 氟硅烷等修饰表面, 增大本征接触角

表观接触角增大

金属激光加工表面实验

激光加工参数电流、重 复频率、扫描速度、脉 宽比共同作用影响平均 峰值功率密度及有效峰 值功率密度

超景深 显微镜、 粗糙度 测量仪、 扫面电 镜、 XRD (X射 线衍射 分析)

2、亲水材料超疏水表面形成机理

3、超疏水表面可控特性