ASM自动焊线机培训

最新ASM焊线机操作指导书.pdf

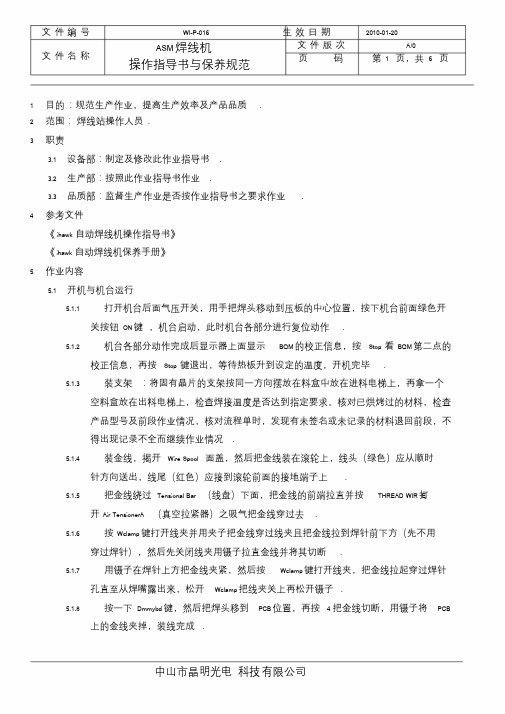

文件编号WI-P-016 生效日期2010-01-20文件名称ASM焊线机操作指导书与保养规范文件版次A/0页码第 1 页,共 6 页1目的:规范生产作业,提高生产效率及产品品质.2范围:焊线站操作人员.3职责3.1设备部:制定及修改此作业指导书.3.2生产部:按照此作业指导书作业.3.3品质部:监督生产作业是否按作业指导书之要求作业.4参考文件《ihawk自动焊线机操作指导书》《ihawk自动焊线机保养手册》5作业内容5.1开机与机台运行5.1.1打开机台后面气压开关,用手把焊头移动到压板的中心位置,按下机台前面绿色开关按钮ON键,机台启动,此时机台各部分进行复位动作.5.1.2机台各部分动作完成后显示器上面显示BQM的校正信息,按Stop看BQM第二点的校正信息,再按Stop键退出,等待热板升到设定的温度,开机完毕.5.1.3装支架:将固有晶片的支架按同一方向摆放在料盒中放在进料电梯上,再拿一个空料盒放在出料电梯上,检查焊接温度是否达到指定要求。

核对已烘烤过的材料,检查产品型号及前段作业情况,核对流程单时,发现有未签名或未记录的材料退回前段,不得出现记录不全而继续作业情况.5.1.4装金线,揭开Wire Spool面盖,然后把金线装在滚轮上,线头(绿色)应从顺时针方向送出,线尾(红色)应接到滚轮前面的接地端子上.5.1.5把金线绕过Tensional Bar(线盘)下面,把金线的前端拉直并按THREAD WIRE打开Air TensionerA(真空拉紧器)之吸气把金线穿过去.5.1.6按Wclamp键打开线夹并用夹子把金线穿过线夹且把金线拉到焊针前下方(先不用穿过焊针),然后先关闭线夹用镊子拉直金线并将其切断.5.1.7用镊子在焊针上方把金线夹紧,然后按Wclamp键打开线夹,把金线拉起穿过焊针孔直至从焊嘴露出来,松开Wclamp把线夹关上再松开镊子.5.1.8按一下Dmmybd键,然后把焊头移到PCB位置,再按4把金线切断,用镊子将PCB上的金线夹掉,装线完成.5.1.9测量焊针高度:按Inx键出现Sure to index LF?再按A键将材料送到焊线区,进入主菜单parameter再进入Reference Parameter测量PCB(Lead)和晶片(Die)和高度.5.1.10在Auto菜单中选择 1 start single bond 按Enter搜索PR,等搜索完PR停下来时按1焊一根线看是否正常,按0开始自动焊线作业.5.2型号更换与编程5.2.1调程序5.2.1.1选择菜单1MAIN→9 Disk utilities→0Hurd Disk program→1 load Bondprogram 选择相应的程序,出现sure to load program?按A确定,出现sure toload WH date ?后按B确定,出现Change Top plate W-Clamp,,stop to about后换上相对应的底板与压板后按Enter.5.2.1.2删除原有程序:进入菜单Teach→Delete Pragram把原来的程序删除掉.5.2.2编写程序5.2.2.1进入Teach→Teach Program教读一个新程序1)教读手动对点:在TeachAligmment菜单输入2(只有 1 Die 时)并按Enter编写手动对点Lead(支架)和Die(晶片)两个点;先对支架:把光标移到右起第一行最上面一个点确定,再移至该行最下面一个点确定。

ASM预防性维修培训课程

ASM预防性维修培训课程ASM预防性维修培训课程一、超声波焊接原理超声波焊接是机械能而非热能,由USG板产生高频压力波通过换能器传送至钢咀,再由钢咀将此震动能量转换至被焊接材料上,形成焊接。

整个的过程包括压力、重力以及钢咀尖端附加的震力。

二、机器调校与维修1、直接影响焊接质量的参数有能量(输出功率)、钢咀、焊接时间、焊接压力(机械压力)。

2、USG调节范围超声波输出功率是1000±100(mW),ADC电流接近2800,阻抗在13~24欧内时才会有好的焊接质量。

否则所要调节机箱内的USG板上的调节器(USG板上最前一个为低功率调节器,第二个是高功率调节器,最下一个是ADC调节器)。

注:调整USG上的三个调节器时,应确保钢咀被正确的装在换能器上。

3、AB520A利用音圈马达来控制焊接力度,因此必须计算出输入力度和输出功率之间的关系。

用二个50克的法码校正后的压力分辩率是40±5克。

如超出±5克范围时,用万用表检查压力音圈马达之间的电阻是否为8.9欧(注:线夹音圈马达间的电阻值也为8.9欧)。

4、线轴的灵敏度调节不好在邦线时会导致送线不顺或线轴不能转动。

线轴的灵敏度可通过线轴马达控制板上的可调电阻改变,直至电压为0.1伏时为正常。

线张力调节器力度为0.1克(建议用量程为6克之克力表)。

5、最佳线夹位置调校:铝线刚好贴左边内表面之宝石片(在钢咀下放一面镜子来观察),右边线夹张开时线夹间隙宽度是铝线直径的1-2倍。

6、为了保证有良好的焊接质量,换能器的水平度非常重要。

用换能器校正规来校正好换能器的水平度,将换能器校正规锁紧在换能器上,然后通过以夹具为水平面来校正好换能器的水平度。

7、影响线弧高度的参数(1)、线弧基数:指按基准定的线弧高度,参数越大线弧越高。

反之越低。

(2)、焊头后移动距离1(um):是在工作台移动之前,指定Z轴离开第一焊点的移动距离。

EOB 是(End Of Bond)的缩写,是为了防止在移动第二焊接们时损坏焊球。

ASM焊线机操作指导书课件

1目的:规范生产作业,提高生产效率及产品品质.2范围:焊线站操作人员.3职责3.1设备部:制定及修改此作业指导书.3.2生产部:按照此作业指导书作业.3.3品质部:监督生产作业是否按作业指导书之要求作业.4参考文件《ihawk自动焊线机操作指导书》《ihawk自动焊线机保养手册》5作业内容5.1开机与机台运行5.1.1打开机台后面气压开关,用手把焊头移动到压板的中心位置,按下机台前面绿色开关按钮ON键,机台启动,此时机台各部分进行复位动作.5.1.2机台各部分动作完成后显示器上面显示BQM的校正信息,按Stop看BQM第二点的校正信息,再按Stop键退出,等待热板升到设定的温度,开机完毕.5.1.3装支架:将固有晶片的支架按同一方向摆放在料盒中放在进料电梯上,再拿一个空料盒放在出料电梯上,检查焊接温度是否达到指定要求。

核对已烘烤过的材料,检查产品型号及前段作业情况,核对流程单时,发现有未签名或未记录的材料退回前段,不得出现记录不全而继续作业情况.5.1.4装金线,揭开Wire Spool面盖,然后把金线装在滚轮上,线头(绿色)应从顺时针方向送出,线尾(红色)应接到滚轮前面的接地端子上.5.1.5把金线绕过Tensional Bar(线盘)下面,把金线的前端拉直并按THREAD WIRE打开Air TensionerA(真空拉紧器)之吸气把金线穿过去.5.1.6按Wclamp键打开线夹并用夹子把金线穿过线夹且把金线拉到焊针前下方(先不用穿过焊针),然后先关闭线夹用镊子拉直金线并将其切断.5.1.7用镊子在焊针上方把金线夹紧,然后按Wclamp键打开线夹,把金线拉起穿过焊针孔直至从焊嘴露出来,松开Wclamp把线夹关上再松开镊子.5.1.8按一下Dmmybd键,然后把焊头移到PCB位置,再按4把金线切断,用镊子将PCB上的金线夹掉,装线完成.5.1.9测量焊针高度:按Inx键出现Sure to index LF?再按A键将材料送到焊线区,进入主菜单parameter再进入Reference Parameter测量PCB(Lead)和晶片(Die)和高度.5.1.10在Auto菜单中选择1 start single bond 按Enter搜索PR,等搜索完PR停下来时按1焊一根线看是否正常,按0开始自动焊线作业.5.2型号更换与编程5.2.1调程序5.2.1.1选择菜单1MAIN→9 Disk utilities→0Hurd Disk program→1 load Bondprogram 选择相应的程序,出现sure to load program?按A确定,出现sure toload WH date ?后按B确定,出现Change Top plate W-Clamp……stop to about后换上相对应的底板与压板后按Enter.5.2.1.2删除原有程序:进入菜单Teach→Delete Pragram把原来的程序删除掉.5.2.2编写程序5.2.2.1进入Teach→Teach Program教读一个新程序1)教读手动对点:在TeachAligmment菜单输入2(只有1 Die 时)并按Enter编写手动对点Lead(支架)和Die(晶片)两个点;先对支架:把光标移到右起第一行最上面一个点确定,再移至该行最下面一个点确定。

ASM焊线机资料

A S M焊线机资料(总1页) -CAL-FENGHAI.-(YICAI)-Company One1

-CAL-本页仅作为文档封面,使用请直接删除

关于ASM焊线机的一些个人心得

一、首先你得搞懂焊线机焊线时,焊头是如何移动的。

二、线弧是如何拉扯形成的。

三、明白怎么机器是怎么动的以后,你得明白哪些参数控制哪些动作,能达到什么效果。

四、深度熟悉焊线机页面后,你就会知道焊线有哪几种模式,如(bbos bsob 切线)等,线弧有哪几种模式,三角线弧,梯形线弧,反打线的线弧等,编程时矩阵有哪些模式,焊头如何移动等。

五、参数都是搭配起来使用的,(焊线时间,焊线功率,焊线压力)一般功率会大于或等于压力15个单位,(接触时间,接触压力,接触功率,是焊线动作前的控制参数)另外还有初始压力等。

六、焊线时遇到的一些问题:断线是经常遇到的,首先你可以确定是否是外部因素造成的,如瓷嘴,金线污染,压板支架不平,是否要吹氮气等,后面再去找参数原因,最后搞清洁瓷嘴,线夹等。

七、二焊球形,如何才能结合的好,不是功率越大,压力越大,结合的越好,要看温度,球形参数的调节,这个要靠个人经验,二焊球形参数不匹配还会造成断线。

八、线弧的调节,你要明白线弧是如何拉扯出来的,反转角度的正负值是什么意思,正值是焊头如何动作,负值时焊头如何动作,反转角度±25度之间,太大或太小,都会造成线弧颈部受损。

九、如何加快焊线速度:可以调搜索速度,搜索高度,瓷嘴高度,进出料时间,压板停留时间,预热版温度,各种参数延迟等。

十、保持一个谦虚学习的心,明白原理再去多多实践,设备工程师没有什么难的。

2。

ASM焊线机 ab339培训教材(光台电子)

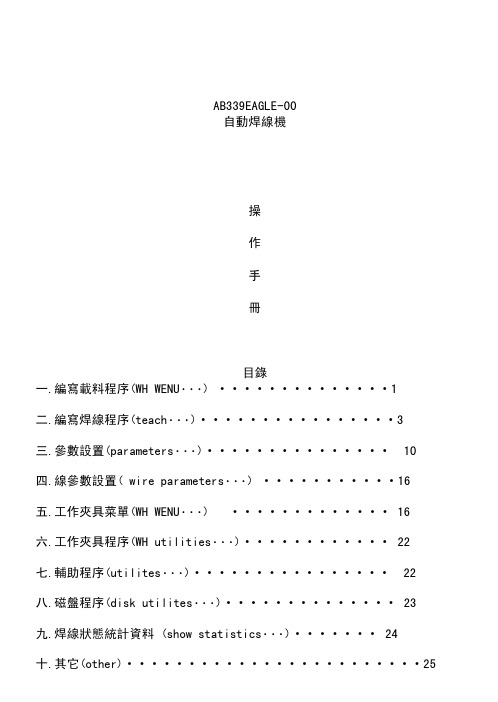

AB339EAGLE-00自動焊線機操作手冊目錄一.編寫載料程序(WH WENU•••) (1)二.編寫焊線程序(teach•••) (3)三.參數設置(parameters•••) (10)四.線參數設置( wire parameters•••) (16)五.工作夾具菜單(WH WENU•••) (16)六.工作夾具程序(WH utilities•••) (22)七.輔助程序(utilites•••) (22)八.磁盤程序(disk utilites•••) (23)九.焊線狀態統計資料 (show statistics•••) (24)十.其它(other) (25)十一.程序服務(process sercice) (25)十二.設置菜單(setup•••) (29)十三.自動菜單(auto•••) (30)十四.鍵盤功能 (32)十五.Bond TIP offset的調法 (34)十六.鋼咀的更換 (35)十七.壓板和熱板的更換 (35)一.編寫載料程序(WH WENU•••)以KP-3216SG為例0 device name 輸入程序名: KP-3216G1.Device scale Mum 選擇單位類型,這裡選Mum作為長度單位2.Number of units 輸入拉料單元個數:43.Device width 輸入支架寬度:50004.Device pitch 輸入兩個單元之間的距離:40875.Rad of index hole 輸入孔的半徑:486.Hole to LF head 輸入第一個孔至支架頭端的距離:207.Device length 輸入支架長度:16300•••8.More 下一頁0 cnter index hole 設置是否中心對准標志孔,這裡選NO1. orient dist 設置定向位置,容許晶片位置範圍,我們可不用,這裡更多的是適用于IC2.Rail edge to index hole 200 設置軌道邊緣到對應邊支架孔的距離,這裡我只需要適當增大一些支架邊緣到相對應一邊的距離.3.off ctr Bondpt -100 晶片中心進入點到孔距中心的距離4.Variable pitch 設置每兩個單元之間的距離•••,因為每兩個單元之間的距離有可能不同.1 setup Magazine•••0 scale 設置長度單位類型,這裡我們選擇Mum作為長度單位.1 length 設置料盒長度:166002.width 設置料盒寬度:57003.level 設置料盒格數:251/364. learn base-pitch-top 教學電梯高度5.Base 教學(設置)料盒底端至最近一格的距離:13006.pitch 每兩個槽之間的距離:4007.Top 教學料盒頂部至最近一格的距離:6502 learn LF parameter 這個過程是初始化教學拉料動作3 Fine Adjust••• 這個過程是對原拉料過程作適當數據修改2/36三.參數設置4 PARAMETER0 Bond parameter••• 焊線參數•••1 Base parameter 基本參數•••2 Reference parameter 測量鋼咀高度參數3 Light parameter 燈光參數7 (Q)Auto Loop 自動弧度(即三角形弧度)設置8 square Loop 矩形弧度設置B More•••40 Bond prameter0 Alignment tolerance L/D 設置允許認識支架大小誤差及晶片大小誤差範圍1 search delay(ms) L/D 設置搜索支架及晶片延時時間2 search Range(id) L/D 設置搜索支架及晶片的認識範圍3 Tail length 70 設置線尾長度4 Fire level 391 設置放電高度5 Fire level factor 35 設置線尾與放電棒之間的距離(放電高度補償值)6 lead offset 0 只適用IC7 EFO control 設置放電控制參數•••8 Heater control••• 熱板控制參數設置407 EFO control•••0 EFO parameter放電參數••••••1 EFO setting放電設置•••2 capillary info 鋼咀信息108001 EFO parameter•••0 unit type 0.1mil 單位mil與um的轉換1 wire size 10 線徑2 Gap wide warning volt 4500 放電能量4 EFO current(*0.01) 3250 MA 放電電流8 FAB size 30 燒球大小108002 EFO setting•••0 EFO BO X T Y PE 燒球類型1 wire type 線的種類2 Auto calc EFO time Y es 設置自動或手動放電3 EFO control mode FAB 燒的球的大小設置 設置燒球模式(Capi) 鋼咀壓下時球的大小設置10/364 Enable dual FAB NO 設置燒球是否有大小之區分108003 capillary info••••••7 New capillary data新的鋼咀數據•••8 delete capillary data刪除鋼咀數據9 copy capillary data fip→HD 將軟盤的鋼咀數據拷貝到硬盤A copy capil data HD→fip 將硬盤的鋼咀數據拷貝到軟盤1080037 New capillary data0 unit type 0.1mil mil與um的單位轉換1 capillary partno 鋼咀批號2 vendor type spt 鋼咀類型3 Double chamfer NO 設置是否是雙倍斜面4 Hole dia:H 18 鋼咀孔徑5 chamfer dia:CD 29 鋼咀斜口孔直徑6 chamfer angle:CA 120 鋼咀內斜角8 save capil file 保存文件408 Heater control0 Heater setting 加熱塊設置1 Heater Dly at bnd site 在焊線區域設置加熱延長時間2 Heating Dly at preht b1k 超前加熱3 heating dly at pstut b1k 延後加熱4083 heaging dly at pstut b1k0 delay time (*100ms) 0 延長時間409 more•••0 pre heat (*100ms) 0 預熱時間9 pre-heat all units NO 設置所有單元是否預熱41 Base parameter••• 基本參數設置0 standby power(dac) 10 0 設置第一.二點預置超聲波能量1 contact time (ms) 12 設置第一.二點接觸時間2 contact power (dac) 0 0 設置第一.二點接觸超聲波能量3 contact force (g) 30 80 設置第一.二點接觸壓力4 power delay (ms) 0 0 設置第一.二點超聲波能量延遲時間5 Bond time (ms) 10 10 設置第一.二點焊接時間6 Bond power (dac) 120 130 設置第一.二點超聲波能量7 Bond force (g) 70 130 設置第一.二點焊接壓力8 power factor (dac) 0 用于IC(平均分力)11/369 Force factor (g) 0 用于IC(機台預設的力)A WCl force open/close (g) 80 80 設置線夾張開,關閉的力)B More•••41 B More••••••0 scrub process control摩擦力控制1 BsoB Ball control•••BSOB球控制(先做球後打線)2 BSOB wire control•••3 BBOS Ball control•••BBOS球控制(先打線再在第二點做球)•••(先用5 TWin ball BSOB control 不同球的控制小能量燒球,打下時再燒一次.)41BO surub process control0 lst BND scrub control 第一點摩擦力設置(是否需要)1 lst BND surub directior x only 設置第一點摩擦力方向2 lst BND surub force 9 gm 設置摩擦力大小3 lst BND surub power 30 設置摩擦力能量•••4 2nd bnd sarab control 第二點摩擦設置41B04 2nd bnd scrub cortol•••0 scrub control mode 1 A 摩擦模式1 scrub direction Wiredir 摩擦方向2 scrub contact force 50 gm 設置接觸摩擦力3 scrub contact power 40 dac 設置接觸摩擦能量41B1 BSOB Ball control0 ball formation direction Wire dir 做球時鋼咀切斷線尾的方向1 loop base/ball offset 6 -10 設置在支架上做了球以後鋼咀上升的高度及線尾向左或右偏移值2 Ball thickness3 設置球的厚度3 scrub distance -10 設置摩擦移動的距離4 tail length 50 做球的線尾長度5 time base 1/2 10 8 在支架上做球時的兩次設置時間6 power base 1/2 50 20 設置在支架上做球時,前後兩次的能量7 force base 1/2 25 10 設置在支架上做球時,前後兩次的壓力8 slandby power 1/2 0 0 設置在支架上做球時,前後兩次預置超聲波能量12/36 9 power delay 1/2 0 0 設置在支架上做球時,前後兩次超聲波能量延遲時間A Bond all bsob ball first NO 設置是否先打一個球再打線(或者先全部做了球再打線)B More•••41B1B More•••0 contact time 1/2 0 0 設置在支架上做球時前後兩次接觸的時間1 contact power 1/2 0 0 設置在支架上做球時前後兩次接觸時超聲波的能量2 contact force 1/2 0 0 設置在支架上做球時前後兩次接觸時的壓力3 tail break time 50 smpl 設置在支架上做球後多長時間截斷線尾4 tail break zistance 25 ENC 設置在支架做球截斷線尾鋼咀上升的距離5 Ball offset speed 100% 設置在支架做的球偏移速度比例6 ball scrub speed 100% 設置在支架上做的球摩擦速度比例7 move TO FB POS speed8 ball formation shape41B1BB MORE•••1 BSOB stick detect NO 設置是否檢測在支架上做的球41B2 BSOB wire control0 2nd bond pt offset 20 BSOB模式第二焊點偏移位置1 search speed2 128 BSOB模式第二焊點搜索速度2 contact srch threshold 2 64 接觸搜索最低線度3 Base time 1/2 5 3 BSOB 模式時,第一.二焊點的時間4 Base power 1/2 75 40 在BOSB模式下,第一.二焊點的超聲波能量5 Base force 1/2 30 15 在 BOSB模式下,第一.二焊點的壓力43 light parameter 燈光參數設置•••0 PR light c/s 50 50 同柱光及側光燈的亮度設置(不是PR認識的燈光)1 panel light c/s 50 50 面板燈的同柱光及側光光源的設置2 PR LOW mag c/s 50 50 鏡頭倍數轉換小倍數時,同柱燈光及側光燈亮度的設置3 coax blue lgt HI/LO 50 50 設置同柱燈光藍光高倍數及低倍數的高度4 panel light test 面板照明燈光測試13/36•••4B3 Advance square loop 梯形弧度設置1 wire profile STD-SQ 設置弧度曲線輪廓2 LOOP height (auto) 130um 弧度(自動模式)高度設置3 neck/reverse angle 30 0 設置弧度頸部長度及反向角度4 LHT correction/scale os 0 20 設置弧度修正高度及轉向位移5 span length 25 % 設置弧度在轉向過程中的位移量的百分比6 2nd kink HT factor(%) 50 設置弧度第二次反沖高度的補償值7 trajectory profile tune auto 弧度軌跡輪廓運行方式設置8 pull ratio 0 牽引弧度比例,若放大弧線會在D點成彎由趨勢9 search speed 2 640 設置第二點搜索速度A Engineering loop control 設計弧度控制4B1 Engineering loop control 設計弧度控制2 loop height (manu) 145 um 設置弧度高度3 reverse height 13 manu 設置弧度轉向高度4 reverse distance (%) 35 設置弧度轉向位移百分比量5 reverse distance angle 0 設置弧度轉向(角度) (+後仰 -前傾)6 LHT correction/scale os 2 0 設置弧度轉向高度修正值/第二次反向位移7 span length 25 % 梯形弧度第二次轉向過程位移百分比8 span angle correction 0 flat 梯形弧度第二次轉向角度設置9 Wire length factor % 500 線長補償值設置A Trajectory profile tune manual 弧度軌道運行模式B Loop adjust parameters•••4B1B1 Trajectory parameters 設置弧度軌跡參數•••0 loop auto tuning profile ARC••• 設置弧度自動運行曲線輪廓模式 arocess1 search delay 6 smpl 搜索延遲6 smpl2 sync offset 10 smpl 自動校正時間3 DEL samples os 55 smp 設置拉弧減速4 profile peruine display 1 超前顯示自動弧度類型參數設置4 parameter7 (Q)auto loop•••4B2 Advance(Q)AUTO LOOP•••0 loop group type 1 h 弧度類型(無法改變)14/361 wire profile STD-QA 弧線輪廓模式2 loop height(auto) 155 um 弧高設置3 neck/reverse angle 25 35 弧度頸部高度及反轉角度設置4 LHT correction/scale os 20 20 弧高及第二個彎修正4B1 Engineering loop control1 loop group type 1 h 自動弧度類型( 無法改變)2 loop height (auto) 155 um 弧度高度設置3 reverse height 18 auto 反向高度設置4 neck angle factor % 25 頸部角度位移百分比5 reverse distance angle 35 反向位移角度6 LHT correction/scale os 20 20 修正高度及第二次反向位移9 wire lengtb factor % 500 設置線的總長A Trajectory profile tune manual 弧度軌跡運行模式B loop adjust parameters4B1B Loop adjust parameters0 Shape par ameters 形狀參數1 Trajectory parameters... 軌跡參數2 Motion parameters... 運動參數3 Portability parameters... 移值性參數4B1B1 Trajectory parameters0 Loop auto tuning profile Arc61 Search delay 10 smpl2 Sync offset 10 smpl3 Dec samples os 65 smpl4 Profile perwire display 1 顯示弧度輪廓模型AUTO LOOP及SQUARE LOOP 模式的軌跡如下:REV HT:弧度反轉高度,當其參數加大時,弧度會趨向偏離第二點即後仰REV DIST:弧度反轉位移,當其參數加大時,其弧度顯得前傾一些,但其實際高度略大一些.reverse distance angle:弧度反轉角度,當其參數增大時,弧度為後仰,反之. loop height correction:弧度高度修正,當其參數增大時,會後仰,反之.search delay:弧度搜索延遲,當其參數增大時,弧度頂部會顯得平坦一些.pull ratio: 拉弧比,當其參數加大時,弧度拉得松一點,反之拉得緊一些.*:square loop 是普通應用的不規則弧度.seale os:弧度第二次反向位移15/36 span lengtb:跨度長度,第一個彎與第二彎的跨度;四 線參數設置(wire paramelers•••)•••4 wire parameters 單線參數•••0 One-wire parameters 修改某根線參數1 Wire lengtb overview 顯示焊線長度•••2 Edit bond parameters 編輯焊線參數3 Edit loop group type 設置組的弧度類型•••4 Edit loop parameters 修改弧度參數•••5 Edit standoff ball 設置弧度線較長的球6 Edit stitch bond•••7 Edit scrub control 修改焊某些線第二點的摩擦8 Edit FAB control 修改•••FAB燒球方式的控制9 Edit ground wire control 設置基線控制A Edit Non-stick Detection 編輯偵測第一.二焊點是否打上B More•••14B More•••0 Edit bond point offset 編輯焊點偏移位置•••1 Edit tail break control 編輯截斷線尾控制2 Edit PBI control3 Auto pad control Map 焊點控制映像16/36五 工作夾具菜單16 WH Menu••••••(框架)0 Setup lead frame 設置導向支架1 Setup magazine 設置料盒••••••2 Learn LF para 初始化拉料教學3 Fine adjust 微調拉料•••4 Diagnostil診斷•••5 Service 服務設置導向框架:0 Device name 程序名稱1 Device scale 單位設置2 Number of units 拉料次數設置3 Device width 材料PCB寬度設置4 Device pitch 每單元針腳間的距離(兩個單元之間的距離)5 Rad of index hole 設置支架索引孔的半徑6 Hole to LF head 設置支架邊緣到第一個孔之間的距離7 Device length 設置支架長度下一頁0 Center index hole No 如果標志孔是在兩個單元的中間點則用Y es否則用No1 Orient dist 設置定向距離(偵察孔到支架邊緣)2 Rail edge to index H 設置軌道邊緣到索引孔的距離2003 Off ctr bndpt 晶片中心進入點到孔距中心的距離-100•••(每兩 4 Variable pitch變量孔距設置個單元之間的距離)設置料盒0 scale 設置單位類型(mcm/mil)1 Length 設置料盒長度166002 Width 設置料盒料寬度 57003 Level 設置料盒料槽數 254 Learn base-pitch-TOP 電梯高度教學17/36 5 Base 設置料盒底端至臨近第一格中間的距離13006 Pitch 設置料槽的寬度0.4cm7 TOP 設置料盒頂部至臨近第一格料盒中間的距離650162 Learn LF para ••• (用于IC)初始化拉料教學0 Indexer step size 10 設置馬達多少個脈沖距離1 Learn LF pitch ETc 教每個單元之間的距離2 Setup srch snr163 Fine adjust 微調0 Delta step size 10 設置馬達一個脈沖走的距離1 Adjust indexer offset 微調拉料2 Ist unit indexer offset 210 第一單元修正3 Left indexer offset -70 左夾片修正4 Right indexer offset -160 右夾片修正164 DiagnostiC•••診斷•••0 Home motor馬達愎位•••1 Track solenoid 軌道有關部位電磁閥開關診斷2 Sensor graphical display 感應器圖象顯示•••(左右夾片沿著軌道 3 Indexer init 不准用移動,中間會撞到壓板,從而損環拉料馬達)1640 Home motor•••0 Indexer 拉料馬達愎位1 Track 軌道馬達愎位2 Window clamp 壓板馬達愎位3 Left X elevator 左邊電梯x軸馬達愎位4 Left Y elevator 左邊電梯y軸馬達愎位5 Left Z elevator 左邊電梯z軸馬達愎位6 Right X elevator 右邊電梯x軸馬達愎位7 Right Y elevator 右邊電梯y軸馬達愎位8 Right Z elevator 右邊電梯z軸馬達愎位9 Home ejector 推料杆馬達愎位1641 Track solenoid••• 軌道有關部份電磁閥的診斷0 Toggle fixed sol 前軌道最左邊固定的電磁閥開關診斷1 Toggle left claw 前軌道左邊的進料夾片電磁閥開關診斷18/36 2 Toggle right claw 前軌道右邊的下料夾片電磁閥開關診斷3 Toggle right kicker 前軌道右邊彈出材料裝置的電磁閥開關診斷4 Input kicker in/out 左邊電梯彈出料盒裝置的電磁閥開關診斷5 Ouput kicker in/out 右邊電梯彈出料盒裝置的電磁閥開關診斷6 Open/close window clamp open/close 壓板上升.下降電磁閥開關診斷7 DC djector 推料杆的電磁閥開關診斷8 Vacuum off/on 真空電磁閥開關診斷9 LF IN request off 支架送入請求電磁閥開關診斷A LF Out request off 支架送出請求電磁閥開關診斷B Clean Air off 淨化空氣電磁閥開關診斷1642 sensor graphical display 感應器圖釋顯示165 service••••••0 Control parameter控制參數•••1 Working mode 工作模式2 Device offset 設備偏移調整1650 control parameter••••••(抓料部位)0 Indexer 拉料參數•••1 Window clamp 壓板參數•••2 Elevator 電梯參數•••3 Solenoid delay 電磁開關延遲參數•••4 Preheat setup預熱設置5 Miscellaneous 其它方面各種各樣的參數•••16500 Indexer•••0 Index time (ms) 1500 索引(拉料)時間設置1 Lead frame gap 20 mm2 Chk subsequent Idx hole disable/enable 檢查跟隨的索引孔設置•••3 LF jam protection 設置材料運送過程中保護安全參數•••4 Indexer speed control 設置材料運送過程中速度控制165003 LF J am protection0 Protection mode enable 保護方式設置1 into mag current limit 200 進料夾片極限設置2 Kickout current limit 220 彈出材料(相關索引部位)極限設置165004 Indexer speed control•••0 Index first unit speed 7 索引材料至焊線壓區域之前單元傳遞速度1 Index one unit speed 7 索引第一單元傳遞速度19/362 Indexer move back speed 7 索引後面單元移動速度3 Index into mag speed4 設置送料至右邊料盒裡的速度4 Leadframe kickout speed 4 設置支架被彈出時的速度5 Clear track speed 4 設置清除軌道內材料的速度6 Search ist unit speed normal 設置搜索第一單元的速度16501 Window clamp••• 壓板設置•••0 WC speed prof mapping 設置壓板升降在高速和低速度時的升降方式:0 high speed fast1 low speed normal•••1 open w/c 設置升起壓板的參數項•••2 Close w/c 設置下降壓板的參數項3 Detect vacuum No 設置真空檢測4 Detect pressure Y es 設置壓強檢測5 T/P & W/C Type eagle 設置溫度及壓板類型6 W/C With fork No 設置壓板附架部份(支叉點)165011 open W/C•••0 Open speed low 設置壓板升起的速度方式1 open position 430 設置壓板升起時的位置高度2 Delay after open w/c o ms 設置壓板升起後延遲的時間3 pre-open speed low 設置預先打開壓板的速度方式4 pre-open oposition 0 設置預先打開壓板的位置5 Delay after pre-open w/c 0 設置預先打壓板以後延遲時間165012 close W/C•••0 Close speed low 設置降下壓板的速度方式1 Close position 200 設置壓板下降的位置2 Delay after close w/c 100 設置壓板下降以後延遲多長時間3 Pre-close speed low 設置預先降下壓板的速度方式4 Pre-close position 0 設置預先降下壓板的位置5 Pre-close enable select 預先降下壓板的選擇項6 Delay after preclose w/c 預先降下壓板延遲時間1650125 Pre-close enable select0 All units No 設置所有單元是否預先降下壓板1 Ist units of lst LF No 設置第一根支架的第一單元是否預先降下壓板 2 Ist unit of subseq LF No 設置需求的支架的第一單元是否預先降下壓板20/36 1650126 Delay after preclose w/c 降下壓板的延遲時間0 All units 0 ms 設置所有單元1 Lst unit of lst LF 0 ms 設置第一單元2 Ist unit of subseq LF 0 ms 設置第一單元及後面的單元16502 Elevator•••0 Y clamp/unclamp steps 250 250 設置電梯y軸方向關閉打開的馬達步數1 In mag index alternative 0 slot 設置左邊電梯取舍多少個料槽2 Out mag index alternative 1 slot 設置右邊電梯取舍多少個料槽3 Z-Level below home -80 設置電梯高度在零點下面多少即z軸高度4 Chg in-mag if no in LF Enable 設置如果進料盒內沒有材料是否更換料盒5 Chg out-mag if no in LF Enable 設置右邊料盒內不再進入材料時是否需要更換料盒 6 Input elevator premove disable 設置左邊電梯是否預先移動7 Mag guide x-slot pos middle 設置料盒框架x軸位置8 Input mag orient check No 設置左邊輸入料盒定位檢測9 Output mag orient check No 設置右邊料盒定位檢測16503 solenoid delay••• 電磁閥延遲時間0 Fixed claw op/cl (ms) 50 70 設置進料處固定夾片打開/關閉延遲時間1 Left claw op/cl (ms) 50 70 設置遲左邊夾片打開/關閉延遲時間2 Right claw op/cl (ms) 50 70 設置右邊夾片打開/關閉延遲時間3 Right kicker op/cl(ms) 50 70 設置右邊彈出材料裝置打開/關閉延遲時間4 Vacuum on/off (ms) 50 50 真空開關延遲時間16504 preheat setup•••0 Heater type normal 設置加熱塊類型1 LF heating position fix pos 設置支架加熱位置2 Get next LF AT LAST UNIT No 在最後一個單元時是否預熱進來一下個支架 16505 Miscellaneous•••零碎方面設置0 Device type noraml 設置裝置類型1 LF Eject retry number 3 設置重試推料多少次2 ejector bar type ext(std)3 LST/L & R offset update No 左右第一位置偏移是否更換4 R-TO-R buffer circuit absent 轉換線路設置(送料模式設置)(present)1651 working mode•••21/36 0 WH Dryrun No 工作夾具運行真與假設置1 PR Indexing every 設置索引認識方式2 Out elevator move dir down 下料電梯運行方向3 Machine type STD 機器身份設置4 WH configuration type STD 工作夾具配置類型1652 Device offset•••裝置偏移位置設置0 Change 改變•••1 Adjust 調准16520 change0 L X-Elev 0 改變左邊料盒框架的X軸方向距離1 L Y-Elev 0 改變左邊料盒框架的Y軸方向距離2 L Z-Elev 0 改變左邊料盒框架的Z軸方向距離3 R X-Elev 0 改變右邊料盒框架的X軸方向距離4 R Y-Elev 0 改變右邊料盒框架的Y軸方向距離5 R Z-Elev 0 改變右邊料盒框架的Z軸方向距離6 Trak 0 改變軌道的寬度 16521 Adjust•••0 Delta step size 10 馬達數據步進次數1 L X-elev 調准左邊料盒框架的X軸方向距離2 L Y-elev 調准左邊料盒框架的Y軸方向距離3 L Z-elev 調准左邊料盒框架的Z軸方向距離4 R X-elev 調准右邊料盒框架的X軸方向距離5 R Y-elev 調准右邊料盒框架的Y軸方向距離6 R Z-elev 調准右邊料盒框架的Z軸方向距離7 track 調准軌道的寬度六 工作夾具程序17 WH utilities•••o clear track 清除軌道1 Index in-elevator 1 slot 進料電梯料盒索引的格數2 Index Out-Elevator 1 slot 出料電梯料盒索引的格數3 Clear Input Magaine 清除進料電梯上所有的料盒4 Clear Output Magaine 清除出料電梯上所有的料盒22/365 Open/close Track 打開/關閉軌道6 Open/close Window clamp open 設置打開/關閉壓板方式狀態7 Hone Motor…馬達復位8 Track Solenoid … 軌道電磁閥9 Move Indexer Center 索引(位料)部位移動位置 17 A More…0 Sensor Display…感應器狀態顯示1 Auto Index Test 自動推料測試七 輔助程序18 Utilities 程序(輔助)0 Manual & CRT Bond … 手動補線及單焊一根線1 Set statistics limit … 焊線狀態設置極限2 Stanelby Mode 學習模式3 Align Camer 鏡頭校准4 Power Control …超聲波能量控制5 Test Tower Light 500 報警燈報警頻率測試180 Manccal & CRT Bond …1 Start CRT Bond 僅焊一根線2 Contact Search 接觸搜索3 Bond Power 1/2 120 145 焊接時第一.二點超聲波能量設置4 Bond time 1/2 10 8 焊接時第一.二點時間5 Bond force 1/2 70 100 焊接時第一.二點壓力6 Bond Height 1/2 5 5 焊接時第一.二點鋼咀上升高度181 Set Statistics Limit 設置參數極限0 Total Wire Length 0 m 總的線長1 Capil Warn 0 *100 鋼咀滿數警告2 Capil Stop 0 *100 鋼咀滿數停止3 Unit Warn 0 *100 焊完多少單元警告4 Unit Stop 0 *100 焊完多少單元停止5 Wire 0 *100 用線量6 Wire Clamp Stop 0 *10k 線夾停止7 Etorch stop 0 *10k8 Missing Ball 0 燒球失誤總數23/369 Skip Die Total 0 跳過晶片總計A Skip Die Unit 0 跳過晶片單元數量181A More0 Lead Quality Fail 0 第二點不良1 Lead Tolerence Fail 0 第二點容許不良2 Die Quality Fail 0 第一焊點不良3 Die Tolerence Fail 0 第一點容許不良4 Local Lead Fail 0 支架認識不良5 Input Magaime Error 0 載料電梯錯誤6 Output Magaine Error 0 御料電梯錯誤7 Position Error 位置錯誤8 Window Clamp Error 0 壓板升降錯誤9 Non Stick Error 0 打不粘184 Power Control0 BH/XY table/Indxer power ON 焊頭X-Y工作台拉料能量開關1 Solenoid /Elevator power ON 電磁閥.電梯電量開關2 EFO/Heater/Misc power ON 放電.加熱塊等能量開關3 Heater Control Mode ON 加熱塊控制模式開關八 磁盤程序19 Disk utilities 磁盤程序0 Hard Disk program 硬盤程序1 Floppy Disk program 軟盤程序2 Setup Assistant. 輔助設置4 Bond prgram Type Eagle 焊接程序類型 190 Hard Disk Program 硬盤程序0 Save Bond Program 保存焊線程序到硬盤1 Load Bond Program 調出硬盤裡面的焊線程序2 Delete Bond Program 刪除硬盤上的焊線程序3 Copy Bond Prog To Fdisk 拷貝硬盤上的焊線程序到軟盤4 Load Olp Data File 調出OLP數據5 Work Holder Parameter 工作夾具參量6 Work Holder DataBase 工作夾具數據庫7 Verification Program 檢驗程序8 Advance Loop Database 前置弧度數據庫24/36 1905 Work Holder Parameter0 Load WH Parameter 登錄工作夾具參量1 Save WH Parameter 存入工作夾具參量2 Delete WH Parameter File 刪除工作夾具參量文件3 Copy WH Para To FD 拷貝工作夾具參量件到軟盤1906 Work Holder Database 工作夾具數據庫0 Save WH Database 存入工作夾具數據庫1 Load WH Database 登錄工作夾具數據庫2 Delete WH Database 刪除工作夾具數據庫3 Copy WH Database to FD 拷貝工作夾數據庫到軟盤1908Advance Loop Database 前置弧度數據庫0 Save Loop Database 載入(保存)弧度數據庫1 Load Loop Database 登錄弧度數據庫2 Delete Loop Database 刪除弧度數據庫3 Display Loop Database 顯示弧度數據庫4 Copy Loop Database to FD 拷貝弧度數據庫到軟盤192 Setup Assistant 輔助設置0 Program Setup Ctrl... 程序控制設置1 Cali Cpaillary Oibration 鋼咀參數4 Bond Program Type EAGLE 焊線程序類型九 焊線狀態統計資料15 Show statistics.... 顯示統計狀況0 Show Bond Statistic 顯示焊線狀況統計資料1 Utilisation Breakdown 統計故障時間2 List Top 10 Assists 顯示前面10個輔助程序3 List Top 10 failures 顯示前面10個故障4 Display Error Log 顯示錯誤數據6 Reset Bond Statistic All 清除焊線狀態統計方式7 Reset Statistics 清除所有的統計資料8 Set statistics 設置狀態統計狀態極限9 saw Stats Val To FD 保存資料到軟盤25/36十 其它方面菜單5 other2 Tower Light Setup 報警燈設置52 Tower Light Setup0 Machine Running Green 設置機器運轉時警示燈的顏色1 Mathine Idle Y ellow 設置機器閑置狀態時警示燈的顏色2 Machine Error Red 設置機器故障時警示燈的顏色3 Material Waiting Green 設置機器運轉時待料警示燈的顏色十一 程序服務Function Code=15菜單Proess Service2002108 Process Service 程序服務0 Bonding Control 焊接控制1 Speed Control 速度控制2 PR Control 認識控制3 Looping Control 弧度控制4 Heater Control 熱板控制5 Parameter Range Control 參數範圍控制6 Statistics Mangement 統計管理7 Seccerity Mangement 安全管理8 Misc Control 其它方面控制1080 Bonding Control... 焊接控制0 EFO Control... 放電控制1 Skip Die Control 晶片跳過控制2 Surub Control 摩擦控制3 Bond Process Control 焊接壓力控制4 Safety Control 安全設備控制5 Bond Stick Detection 檢測是否打不粘6 Butterfly Bond Control Disable 蝶式焊接控制10800EFO Control ...0 EFO delay ... 5 放電延長時間設置1 EFO parameters ... 放電參數26/362 EFO Setting ... 放電設置3 Capilery Info ... 鋼咀信息4 Ball formation Monitor ... 球形成監視108001 EFO Parameters ... 放電參數0 Unit Type 0.1 mil 單位類型1 Wire Size 10 線徑大小設置2 Gap Wide Warning Volt 4500 放電間距寬度警告電壓設置4 EFO Current (*0.01) 3250 MA 放電電流設置8 FAB Size 30 燒球大小設置108002 EFO Setting ...0 EFO Box Type STD 放電箱類型1 Wire Type GOLD 線的種類2 Auto Calc EFO Time Y es 設置預燒(放電)時間開關3 EFO Control Mode FAB 放電控制模式設置 FAB 燒成的球的大小設置Capil 球被壓扁後的大小設置4 Enable Dual FAB NO 設置是否允許燒兩種不同類型的球108004 Ball Formation monitor ...1 Contamination level C 燒球雜質能級設置2 Abnormality level C 異常能級設置3 Enable BFM NO10801 Skip Die Control0 Ink Size (Radius) 10 pix 晶片上認識不到的陰影半徑範圍設置1 Skip Bad Die NO 設置不認識晶片是否跳過2 Skip Nissing Die ... 設置跳過未認到的晶片3 Skip Ink/Bad Unit NO 設置跳過認不到的單元4 Skip by special pat ... 設置通過特殊的方法跳過認不到的晶片5 Skip By Mark Cheeking ... 通過標記檢查跳過設置6 Max skipped die ctrl... 設置最多跳過的晶處數量7 F1 Skip unit num of die No 設置F1跳過整個單元內的晶片數量108012 skip missing die...0 Vil before check ink Y es 用于IC1 Skip missing die No 檢測不到晶片時是否跳過27/36 108014 Skip by special pat...0 Check special pat No 設置是否檢查特殊的焊點1 Teach special pat... 教學特殊的焊點2 Ship (IF pat not found) Y es 設置當特殊的焊點沒被發現時是否跳過108015 Skip by mark checking ...0 Skip die by mark check No 設置是否通過特殊標記跳過晶片1 Ink size (radius) 10 piz 設置陰影半徑2 Chk rej-indicator only No 是否是以該範圍檢測3 Teach reject indicator 檢測範圍設置108016 Max skipped die ctrl...0 Max continuous skip die 30 設置最多連續跳過多少顆晶片1 Check max skop die num disable 設置是否檢查最多跳過多少顆晶片2 Max skip die/strip 100 設置最多跳過的晶片條紋數量3 Strip skip die control No10802 Scrub control 摩擦力控制0 Ist BND scrub settings... 設置第一焊點摩擦力1 2nd bnd scrub settings... 設置第二焊點摩擦力10803 Bond process control0 Ctact srch threshold 1/2 16 64 設置第一.二焊點搜索接觸壓力最低極限1 Ist wire power offset 02 Ist wire time offset 0 ms3 Release power (dac) 0 0 設置釋放第一.二焊點超聲波能量4 Release force (g) 30 305 Tail break energg 0 設置線尾截斷能量6 Pwr compensation method wiredir 設置能量補償方法7 Auto ctact srch setup... 自動接觸搜索設置8 Bond enhancer... 焊接增強器108037 Auto ctact srch setup...0 Search mode disable 設置搜索模式1 Search tolerance 32 設置搜索公差2 Search speed 128 設置搜索速度3 Search delay 160 ms 設置搜索延遲時間4 Search level -150 設置搜索高度5 Search wire map 設置是否搜索線的圖形。

ASM EAGLE自动焊线机基本培训

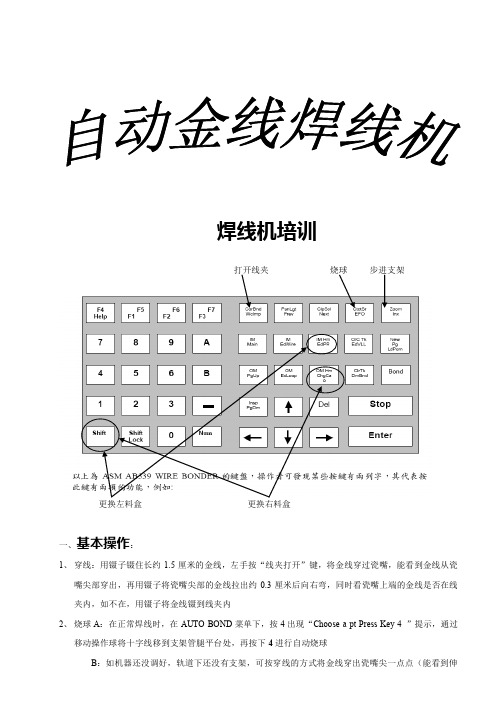

焊线机培训打开线夹烧球步进支架更换左料盒更换右料盒一、基本操作:1、穿线:用镊子镊住长约1.5厘米的金线,左手按“线夹打开”键,将金线穿过瓷嘴,能看到金线从瓷嘴尖部穿出,再用镊子将瓷嘴尖部的金线拉出约0.3厘米后向右弯,同时看瓷嘴上端的金线是否在线夹内,如不在,用镊子将金线镊到线夹内2、烧球A:在正常焊线时,在AUTO BOND菜单下,按4出现“Choose a pt Press Key 4 ”提示,通过移动操作球将十字线移到支架管腿平台处,再按下4进行自动烧球B:如机器还没调好,轨道下还没有支架,可按穿线的方式将金线穿出瓷嘴尖一点点(能看到伸出瓷嘴尖即可),按“烧球”键进行人工烧球3、步进支架:按“步进支架”键,将左料盒内的支架步进一根进入焊线区域(如按下“步进支架”键后,出现Sure to index LF提示,则需要再按下“A”键)4、步进、更换料盒:更换左右料盒,可左手按“Shift”,右手按“IM Hm”更换左边料盒,(右手按“OMHm“则是更换右料盒)。

左手按“Shift”,右手按“IM ”则是将左料盒向前移一格,左手按“Shift”,右手按“IM ”则是将左料盒向前移一格;左手按“Shift”,右手按“OM ”则是将料盒向后退一格,左手按“Shift”,右手按“OM ”则是将左料盒向后退一格二、编程:1、换压板:按不同的支架更换不同的压板(压板分2pin 、3Φ3pin 、5Φ3pin三种),一般两条腿支架用2pin压板,2009支架用5Φ3pin压板,其它三条支架用3Φ3pin压板2、调轨道高度:进6.WH Menu中,选5.Sevice 中的2.Device Offset 中的1.Adjust,对Track进行调整,确保支架碗杯底部略高于压板3、调步进:步进一根支架,进6.WH Menu中的3.Fine Adjust 中1.Adjust Indexer Offset,用上下键打开或关闭压板,左右键向左或向右移动支架,使支架腕杯底部与管腿分别压在压板的两个压爪上4、找参考点:步进调好后,步进一根支架在轨道,进入2.TEACH菜单中选将当前程焊线程序删除,然后进入4. Edit Program中的1. Teach Alignment,按提示分别选压板所压的7颗支架的第6颗支架管腿和第1颗支架管腿(从右向左数)作为管腿参考点,同时再选第1颗晶片作为晶片参考点(注意:选管腿时可将管腿移到十字线的左上、左下、右上、右下都可以,而选晶片时必须将十字线对准晶片PAD中心)5、做PR:从刚才选定参考点的菜单退出,进入1.Teach 1st PR菜单中0.Load PR Pattern,分别按提示对管腿和晶片做PR,其中管腿PR采用黑白模式(Binay),晶片PR采用灰度模式(Gray Level)6、写线:退出PR菜单,进入9.Auto Teach Wire,将4.PR Support Mode改为None,移动操纵球,将十字线对准晶片PAD中心,按“ENTER”移动操纵球,再将十字线对准管腿中心按ENTER7、修改焊线模式:退出写线菜单,进入Teach菜单中的2.Step&Repeat,将None改为HybRev(HybRev为先找一遍晶片再焊线,如改为Ahead则为边找边焊),按提示移动到支架最右边管腿,可将管腿移到十字线左上,按“ENTER”,再按提示移到右边第二个管腿(位置与第一个相同),按“ENTER”,此时机器会自动转到第七颗,移动使其与第一个管腿所对的位置相同。

ASM焊线机操作指导书(word版)

ASM焊线机操作指导书Through the process agreement to achieve a unified action policy for different people, so as to coordinate action, reduce blindness, and make the work orderly.编制:___________________日期:___________________ASM焊线机操作指导书温馨提示:该文件为本公司员工进行生产和各项管理工作共同的技术依据,通过对具体的工作环节进行规范、约束,以确保生产、管理活动的正常、有序、优质进行。

本文档可根据实际情况进行修改和使用。

1 目的:规范生产作业, 提高生产效率及产品品质.2 范围:SMD焊线站操作人员.3 职责3.1 设备部:制定及修改此作业指导书.3.2 生产部:按照此作业指导书作业.3.3 品质部:监督生产作业是否按作业指导书之要求作业.4 参考文件《ihawk自动焊线机操作指导书》《ihawk自动焊线机保养手册》5 作业内容5.1 开机与机台运行5.1.1 打开机台后面气压开关, 用手把焊头移动到压板的中心位置, 按下机台前面绿色开关按钮ON键, 机台启动, 此时机台各部分进行复位动作.5.1.2 机台各部分动作完成后显示器上面显示BQM的校正信息, 按Stop看BQM第二点的校正信息, 再按Stop键退出, 等待热板升到设定的温度, 开机完毕.5.1.3 装支架:将固有晶片的支架按同一方向摆放在料盒中放在进料电梯上, 再拿一个空料盒放在出料电梯上, 检查焊接温度是否达到指定要求。

核对已烘烤过的材料, 检查产品型号及前段作业情况, 核对流程单时, 发现有未签名或未记录的材料退回前段, 不得出现记录不全而继续作业情况.5.1.4 装金线, 揭开Wire Spool面盖, 然后把金线装在滚轮上, 线头(绿色)应从顺时针方向送出, 线尾(红色)应接到滚轮前面的接地端子上.5.1.5 把金线绕过Tensional Bar(线盘)下面, 把金线的前端拉直并按THREAD WIRE打开Air TensionerA(真空拉紧器)之吸气把金线穿过去.5.1.6 按Wclamp键打开线夹并用夹子把金线穿过线夹且把金线拉到焊针前下方(先不用穿过焊针), 然后先关闭线夹用镊子拉直金线并将其切断.5.1.7 用镊子在焊针上方把金线夹紧, 然后按Wclamp键打开线夹, 把金线拉起穿过焊针孔直至从焊嘴露出来, 松开Wclamp把线夹关上再松开镊子.5.1.8 按一下Dmmybd键, 然后把焊头移到PCB位置, 再按4把金线切断, 用镊子将PCB上的金线夹掉, 装线完成.5.1.9 测量焊针高度:按Inx键出现Sure to index LF?再按A键将材料送到焊线区, 进入主菜单parameter再进入Reference Parameter测量PCB(Lead)和晶片(Die)和高度.5.1.10在Auto菜单中选择1 start single bond 按Enter搜索PR, 等搜索完PR停下来时按1焊一根线看是否正常, 按0开始自动焊线作业.5.2 型号更换与编程5.2.1 调程序5.2.1.1 选择菜单1MAIN→9 Disk utilities→0Hurd Disk program→1 load Bond program 选择相应的程序, 出现sure to load program?按A确定, 出现sure to load WH date ?后按B确定, 出现Change Top plate W-Clamp……stop to about后换上相对应的底板与压板后按Enter.5.2.1.2 删除原有程序:进入菜单Te ach→Delete Pragram把原来的程序删除掉.5.2.2 编写程序5.2.2.1 进入Teach→Teach Program教读一个新程序1)教读手动对点:在Teach Aligmment菜单输入2(只有1 Die 时)并按Enter编写手动对点Lead(支架)和Die(晶片)两个点;先对支架:把光标移到右起第一行最上面一个点确定, 再移至该行最下面一个点确定。

ASM焊线机操作指导书课件.doc

文件编号WI-P-016 生效日期2010-01-20文件名称ASM焊线机操作指导书与保养规范文件版次A/0页码第1 页,共 6 页1 目的:规范生产作业,提高生产效率及产品品质.2 范围:焊线站操作人员.3 职责3.1 设备部:制定及修改此作业指导书.3.2 生产部:按照此作业指导书作业.3.3 品质部:监督生产作业是否按作业指导书之要求作业.4 参考文件《ihawk 自动焊线机操作指导书》《ihawk 自动焊线机保养手册》5 作业内容5.1 开机与机台运行5.1.1 打开机台后面气压开关,用手把焊头移动到压板的中心位置,按下机台前面绿色开关按钮ON键,机台启动,此时机台各部分进行复位动作.5.1.2 机台各部分动作完成后显示器上面显示BQM的校正信息,按Stop 看BQM第二点的校正信息,再按Stop 键退出,等待热板升到设定的温度,开机完毕.5.1.3 装支架:将固有晶片的支架按同一方向摆放在料盒中放在进料电梯上,再拿一个空料盒放在出料电梯上,检查焊接温度是否达到指定要求。

核对已烘烤过的材料,检查产品型号及前段作业情况,核对流程单时,发现有未签名或未记录的材料退回前段,不得出现记录不全而继续作业情况.5.1.4 装金线,揭开Wire Spool 面盖,然后把金线装在滚轮上,线头(绿色)应从顺时针方向送出,线尾(红色)应接到滚轮前面的接地端子上.5.1.5 把金线绕过Tensional Bar (线盘)下面,把金线的前端拉直并按THREAD WIR打E开Air TensionerA (真空拉紧器)之吸气把金线穿过去.5.1.6 按Wclamp键打开线夹并用夹子把金线穿过线夹且把金线拉到焊针前下方(先不用穿过焊针),然后先关闭线夹用镊子拉直金线并将其切断.5.1.7 用镊子在焊针上方把金线夹紧,然后按Wclamp键打开线夹,把金线拉起穿过焊针孔直至从焊嘴露出来,松开Wclamp把线夹关上再松开镊子.5.1.8 按一下Dmmybd键,然后把焊头移到PCB位置,再按 4 把金线切断,用镊子将PCB上的金线夹掉,装线完成.5.1.9 测量焊针高度:按Inx 键出现Sure to index LF? 再按A键将材料送到焊线区,进入主菜单parameter 再进入Reference Parameter 测量PCB(Lead)和晶片(Die)和高度.5.1.10 在Auto 菜单中选择 1 start single bond 按Enter 搜索PR,等搜索完P R停下来时按1 焊一根线看是否正常,按0 开始自动焊线作业.5.2 型号更换与编程5.2.1 调程序5.2.1.1 选择菜单1MAIN→9 Disk utilities →0Hurd Disk program →1 load Bondprogram 选择相应的程序,出现sure to load program? 按A确定,出现sure toload WH date ? 后按B确定,出现Change Top plate W-Clamp ,, stop to about后换上相对应的底板与压板后按Enter.5.2.1.2 删除原有程序:进入菜单Teach→Delete Pragram 把原来的程序删除掉.5.2.2 编写程序5.2.2.1 进入Teach→Teach Program 教读一个新程序1)教读手动对点:在TeachAligmment 菜单输入2(只有 1 Die 时)并按Enter 编写手动对点Lead(支架)和Die(晶片)两个点;先对支架:把光标移到右起第一行最上面一个点确定,再移至该行最下面一个点确定。

ASM焊线机操作指导书

1目的:规范生产作业,提高生产效率及产品品质.2范围:SMD焊线站操作人员.3职责3.1设备部:制定及修改此作业指导书.3.2生产部:按照此作业指导书作业.3.3品质部:监督生产作业是否按作业指导书之要求作业.4参考文件《ihawk自动焊线机操作指导书》《ihawk自动焊线机保养手册》5作业内容5.1开机与机台运行5.1.1打开机台后面气压开关,用手把焊头移动到压板的中心位置,按下机台前面绿色开关按钮ON键,机台启动,此时机台各部分进行复位动作.5.1.2机台各部分动作完成后显示器上面显示BQM的校正信息,按Stop看BQM第二点的校正信息,再按Stop键退出,等待热板升到设定的温度,开机完毕.5.1.3装支架:将固有晶片的支架按同一方向摆放在料盒中放在进料电梯上,再拿一个空料盒放在出料电梯上,检查焊接温度是否达到指定要求。

核对已烘烤过的材料,检查产品型号及前段作业情况,核对流程单时,发现有未签名或未记录的材料退回前段,不得出现记录不全而继续作业情况.5.1.4装金线,揭开Wire Spool面盖,然后把金线装在滚轮上,线头(绿色)应从顺时针方向送出,线尾(红色)应接到滚轮前面的接地端子上.5.1.5把金线绕过Tensional Bar(线盘)下面,把金线的前端拉直并按THREAD WIRE打开Air TensionerA(真空拉紧器)之吸气把金线穿过去.5.1.6按Wclamp键打开线夹并用夹子把金线穿过线夹且把金线拉到焊针前下方(先不用穿过焊针),然后先关闭线夹用镊子拉直金线并将其切断.5.1.7用镊子在焊针上方把金线夹紧,然后按Wclamp键打开线夹,把金线拉起穿过焊针孔直至从焊嘴露出来,松开Wclamp把线夹关上再松开镊子.5.1.8按一下Dmmybd键,然后把焊头移到PCB位置,再按4把金线切断,用镊子将PCB上的金线夹掉,装线完成.5.1.9测量焊针高度:按Inx键出现Sure to index LF?再按A键将材料送到焊线区,进入主菜单parameter再进入Reference Parameter测量PCB(Lead)和晶片(Die)和高度.5.1.10在Auto菜单中选择1start single bond按Enter搜索PR,等搜索完PR停下来时按1焊一根线看是否正常,按0开始自动焊线作业.5.2型号更换与编程5.2.1调程序5.2.1.1选择菜单1MAIN→9Disk utilities→0Hurd Disk program→1load Bond program选择相应的程序,出现sure to load program?按A确定,出现sure to load WH date?后按B确定,出现Change Top plate W-Clamp……stop to about后换上相对应的底板与压板后按Enter.5.2.1.2删除原有程序:进入菜单Teach→Delete Pragram把原来的程序删除掉.5.2.2编写程序5.2.2.1进入Teach→Teach Program教读一个新程序1)教读手动对点:在Teach Aligmment菜单输入2(只有1Die时)并按Enter编写手动对点Lead(支架)和Die(晶片)两个点;先对支架:把光标移到右起第一行最上面一个点确定,再移至该行最下面一个点确定。

ASM自动焊线机培训审批稿

A S M自动焊线机培训 YKK standardization office【 YKK5AB- YKK08- YKK2C- YKK18】自动焊线机培训目录一、键盘功能简介:2、常用按键功能简介:数字0—9 进行数据组合之输入移动菜单上下左右之光标Wire Feed 金线轮开关 Thread Wire 导线管真空开关Shift 上档键 Wc Lmp 线夹开关Shift+Pan Lgt 工作台灯光开关 EFO 打火烧球键Inx 支架输送一单元 Shift+IM↑左料盒步进一格Main 直接切至主目录 Shift+IM↓左料盒步退一格Shift+IM HM 换左边料盒 Shift+OM↑右料盒步进一格Shift+O M↓右料盒步退一格 Ed Loop 切换至修改线弧目录Shift+OM HM 换右边料盒 Chg Cap 换瓷咀Shift+Clr Tk 清除轨道 Bond 直接进入自动作业画面Dm Bnd 切线 Del. 删除键Stop 退出/停止键 Enter 确认键Shift+Ctct Sr 做瓷咀高度 Ld Pgm 调用焊线程序二、主菜单(MAIN )介绍:0.SETUP MENU (设定菜单) 1.TEACH MENU (编程菜单) 2.AUTO BOND (自动焊线) 3.PARAMETER (参数) 4.WIRE PARAMETER (焊线参数) 5.SHOW STATISTICS (显示统计资料) 6.WH MENU (工作台菜单) 7.WH UTILITY (工作台程序) 8.UTILITY (程序)9.DISK UTILITY (磁盘程序)三、机台的基本调整 1、编程:当在磁盘程序〈DISK UTILITIES 〉中,无法找到所需适用的程序时,就必须重新建立新的程序,在新编程序之前必须将原用程序清除掉(在MAIN ———— Program ——A ——STOP ),方可建立新程序。

新程序设定是在MAIN —— —— Program 中进行,其主要步骤如下:①.设置参考点(对点):MAIN ——TEACH —— program——1.Teach Alignment ——Enter——设单晶2个点,双晶3个点②.编辑图像黑白对比度〈做PR〉:用上下箭头调节亮度时,其中的1234表示(1:threshold阈值,2:CDax直射光,3:side侧光,4:B_cax混合光)其中我们只调整第2和第3项的直射光和侧光即可。

ASM焊线机操作指南

ASM焊线机操作指南

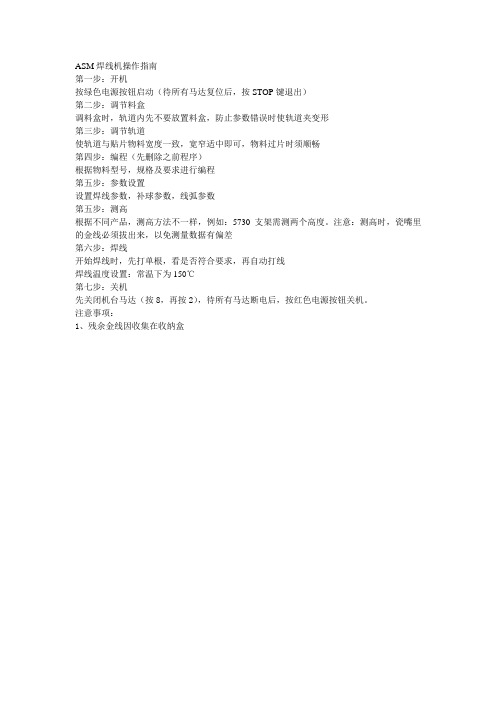

第一步:开机

按绿色电源按钮启动(待所有马达复位后,按STOP键退出)

第二步:调节料盒

调料盒时,轨道内先不要放置料盒,防止参数错误时使轨道夹变形

第三步:调节轨道

使轨道与贴片物料宽度一致,宽窄适中即可,物料过片时须顺畅

第四步:编程(先删除之前程序)

根据物料型号,规格及要求进行编程

第五步:参数设置

设置焊线参数,补球参数,线弧参数

第五步:测高

根据不同产品,测高方法不一样,例如:5730支架需测两个高度。

注意:测高时,瓷嘴里的金线必须拔出来,以免测量数据有偏差

第六步:焊线

开始焊线时,先打单根,看是否符合要求,再自动打线

焊线温度设置:常温下为150℃

第七步:关机

先关闭机台马达(按8,再按2),待所有马达断电后,按红色电源按钮关机。

注意事项:

1、残余金线因收集在收纳盒。

ASM焊线培训资料

高良率焊線工藝主講:簡介•製程概覽及應用• 選材及製程• 良品基本焊線製程概覽金線球焊鋁線焊接應用金線球焊鋁線焊接• 垂直 LED ••數碼管點陣• 表貼式 LED• 更多… …• 更多… …選材及製程• 瓷嘴–表面處理–壽命• 鋼嘴–標記方式–壽命• 線的選擇–金線瓷嘴表面處理• 粗糙表面–好處• 增加黏著• 識合高速焊接–設備• 自動焊線機粗糙表面• 光滑表面–好處• 較長壽命–設備• 人手焊線機光滑表面鋼嘴標記方式• H: 送線洞–細小送線洞的好處• 更佳焊線精度• 較易阻塞• BR: 後徑–細小後徑的好處• 線尾控制更劃一• 較易發生頸傷線的選擇• 金線:–一般光電選用之線徑: 1.25 mil金線• 抗張強度: 8 – 11; 10 – 13 g• 伸長度: 3 to 6 %• 黃金純度: 99.99%金線• 鋁線:–一般光電選用之線徑: 1.25 mil鋁線• 抗張強度: 19 – 21; 21 – 23 g• 伸長度: 1-4 %• 合金成份: 1% Si. 鋁線金線的選擇不同類型的線VS受熱區影響長度合適的線• 產品:表面式LED (160804D) • 線徑: 0.8mil金線• 線弧高度: 2.5mil線弧高度基板與良率• 太薄的鍍金層–鎳外露及氧化• 有機物殘物或油脂• 於陶瓷板金層有孔PCB電鍍線電鍍IPC-SM-7840.025-0.125 um1-5 uinch實際<0.1 um鋁線軟鋁<4 uinch鎳 1.25-4 um 3.75-4 um150-200 uinch50-200 uinch引腳上的油脂殘留有機物或油脂引腳不黏等離子清洗• 清洗理念氫等離子化學能量氧等離子化學能量氬等離子物理能量焊墊金球焊接失效原因• 第一焊位–剝落• 第二焊位–斷尾–虛焊–虛焊–斷頸–焊接剝落–金球不置中(Golf ball)–壓平金球–失球• 線弧控制–不一致的線弧剝落• 焊接功率太大• 基數力度不足虛焊• 基板力度不足• 物料問題斷頸• 瓷嘴有關• 送線夾問題• 太大的燒球電流金球不置中 (Golf Ball)• 線尾太長• 線或送線路徑受污• 張力器力度不足壓平金球• 線尾太短• 線或電子棒受污• 線尾偏移失球• 線尾太短• 點火位置太低或太高• 電子棒尖受污• 第二焊接功率/ 壓力/ 找尋速度太高斷尾• 第二焊接功率/壓力太高• 夾具力量不足第二焊點虛焊• 引腳受污/浮起• 第二焊點焊接時間,力量不足• 瓷嘴使用過度第二焊接剝落• 瓷嘴設計• 第二焊點焊接時間,壓力不足• 瓷嘴使用過度線弧不一致• 引腳浮起• 送線路徑不順• 線弧選擇不良• 瓷嘴與金線選擇不配鋁線焊接失效• 工作台設計• 物料關係基板浮動不穩• 引致焊接鬆脫及斷頸夾具不良• 引致焊接鬆脫及斷頸物料質素有關• 於低電壓測試低電壓低電壓更多照片• 懷疑焊線後晶片破損低電壓低電壓完。

ASM焊线工序培训资料(Level 3 )

23

特別功能表(八)

ASAT Confidential

24

單元三

ASAT Confidential

> ITR Description ITR複述 >Defect Code Description 壞品編碼複述 >Defect Trouble Shooting guideline壞品解決流程 >TACA Description TACA複述

打火扛 調較指引(三)

ASAT Confidential

12

Wire spoon cleaning procedure

ASAT Confidential

13

打火扛清洗步驟

1.受影響的打火扛

受氧化的部分

2.a. 清潔劑

ASAT Confidential

2b.用棉花棒點一些清潔劑

3. 向.受影響的部分擦5分鐘左右

修正者工號

NSOP=2粒, NSOL=3粒

Jan,1,05

18:00 抽查者工號

合格

複核者

Jan,1,05

18:30

QC 主管簽名 工程師簽名

合格

JAN,1,05 JAN,1,05

26

壞品編碼(一)

ASAT Confidential

Defect缺陷

Root cause根本原因

Code代号

Corrective Action修正行动

3

Air Tesnioner ceramic 清洗步驟

1. 超声波洗淨器

a.用Sonoclean清潔液體 清洗30分钟

b.用酒精清洗30分钟 c. .用DI 水清洗10分钟 d.用氣槍吹幹5分钟

2, air tensioner

自动焊线机培训教材

A S M自动焊线机简介目录一、键盘功能简介:21、键盘位置22、常用按键功能简介2二、主菜单(MAIN)介绍:3三、机台的基本调整:31、编程3①.设置参考点(对点)3②.图像黑白对比度(做PR)4③.焊线设定(编线)4④.复制5⑤.设定跳过的点5⑥.做瓷嘴高度(测量高度)及校准可接受容限(容差值)5⑦.一焊点脱焊侦测功能开关设定52、校准PR6①.焊点校正(对点)6②.PR光校正(做光)6③.焊线次序和焊位校正63、升降台的调整(料盒部位)6四、更换材料时调机步骤:61、调用程序62、轨道高度调整73、支架走位调整74、PR编辑(做PR)85、测量焊接高度(做瓷嘴高度)86、焊接参数和线弧的设定8①.时间、功率、压力设定8②.温度设定8③.弧度调整9④.打火高度设定9⑤.打火参数及金球大小设定9五、常见品质异常分析:101、虚焊、脱焊102、焊球变形103、错焊、位置不当104、球颈撕裂105、拉力不足10六、更换磁嘴:10七、常见错误讯息:10八、注意事项11一、键盘功能简介1、键盘位置:Wire Feed 2、常用按键功能简介:数字—9 进行数据组合之输入 移动菜单上下左右之光标WireFeed 金线轮开关 ThreadWire 导线管真空开关Shift上档键 Wc Lmp 线夹开关Shift+PanLgt 工作台灯光开关 EFO 打火烧球键Inx支架输送一单元 Shift+IM ↑ 左料盒步进一格Main直接切至主目录 Shift+IM ↓ 左料盒步退一格Shift+IM HM 换左边料盒 Shift+OM ↑ 右料盒步进一格 Shift+O M ↓ 右料盒步退一格 Ed Loop 切换至修改线弧目录 Shift+OM HM 换右边料盒 Chg Cap 换瓷咀Shift+Clr Tk 清除轨道 Bond 直接进入自动作业画面 Dm Bnd 切线 Del. 删除键 Stop 退出/停止键 Enter 确认键 Shift+Ctct Sr 做瓷咀高度 Ld Pgm 调用焊线程序二、主菜单(MAIN )介绍:0.SETUP MENU (设定菜单) 1.TEACH MENU (编程菜单) 2.AUTO BOND (自动焊线) 3.PARAMETER (参数) 4.WIRE PARAMETER (焊线参数) 5.SHOW STA TISTICS (显示统计资料)6.WH MENU (工作台菜单)7.WH UTILITY (工作台程序)8.UTILITY (程序)9.DISK UTILITY (磁盘程序)三、机台的基本调整1、编程:当在磁盘程序〈DISK UTILITIES〉中,无法找到所需适用的程序时,就必须重新建立新的程序,在新编程序之前必须将原用程序清除掉(在MAIN——1.TEACH——5.Delete Program——A——STOP),方可建立新程序。

ASM-EAGLE全自动焊线机操作规程

ASM-EAGLE全自动焊线机操作规程

1.检查数据线、电源线、气管是否连接正常

2.打开设备总电源、分电源和气泵。

3.打开测试软件,调节到合适的焊线参数。

4.设备焊线加热台预热至合适的焊线温度(一般为150℃)。

5.检查瓷嘴和焊线夹具是否正常

6.将待焊光源放入夹具中试焊,焊好后检查焊线拉力、弧度、焊点等,确认其首检情况。

7.首检通过后,将待焊光源放入聊盒,进行批量焊线。

8.在焊线过程中,每5条光源都需进行一次焊线抽检,确保焊线品质的稳定性。

9.焊线工序完成后,将焊好光源放入干燥柜中进行保存,干燥柜控制条件为温度20~25℃,湿度

40RH%~60RH%。

10.全部测试结束后,退出程序,关闭电源和气泵。

11.整理样品并清理操作台。

注意事项:

1.进行机台操作前请详细阅读ASM-EAGLE全自动焊线机使用说明书。

2.测试机台的气压控制范围为7Kg~8Kg。

3.禁止用手直接接触测试样品,作业时需照规定戴上工作手套及静电环。

4.注意光源与焊线参数的匹配性

5.注意焊线瓷嘴和金线的使用与保存。

ASM自动焊线机器介绍Auwirebondingprocess专题培训课件

12/25/2019

ASM Pacific Technology Ltd. © 2009

page 9

Advantages of Thermosonic

Metallurgical joining is more reliable than conductive particles and adhesive joining.

page 10

Comparison of Different Wire Bonding Techniques

Wirebonding

Thermocompression

Operating Temperature

300-500°C

Wire Materials

Au

Pad Materials

Al, Au

Note

Contents

Basic Introduction Gold Wire Bonder Bonding Sequence Material & Tools Bond Quality

12/25/2019

ASM Pacific Technology Ltd. © 2009

page 1

Thermosonic welding, the interface temperature can be much lower, typically between 100 to 150°C, which avoids such problems. The ultrasonic energy helps disperse contaminates during the early part of the bonding cycle and helps complete the weld in combination with the thermal energy.

ASM自动焊线机培训

自动焊线机培训目录一、键盘功能简介:....................................................... - 2 -1、键盘位置:........................................................ - 2 -2、常用按键功能简介:................................................ - 2 -二、主菜单(MAIN)介绍: ................................................ - 3 -三、机台的基本调整 ...................................................... - 3 -1、编程:............................................................ - 3 -2、校准PR(重做图像):............................................. - 5 -3、升降台的调整(料盒部位):........................................ - 6 -四、更换材料时调机步骤:................................................. - 6 -1、调用程序:......................................................... - 6 -2、轨道微调:........................................................ - 6 -3、支架走位调整:.................................................... - 7 -4、PR编辑(改PR):................................................. - 7 -5.测量焊接高度(做瓷嘴高度):...................................... - 7 -6、焊接参数和线弧的设定:............................................. - 7 -(1)设定线弧模式................................................ - 7 - (2)设定基本焊接参数............................................ - 8 - 五:常见品质异常分析:................................................... - 9 -1、虚焊、脱焊:...................................................... - 9 -2、焊球变形:........................................................ - 9 -3、错焊、位置不当:.................................................. - 9 -4、球颈撕裂:........................................................ - 9 -5、拉力不足:........................................................ - 9 -6、断线 ............................................................. - 9 -六、更换磁嘴: .......................................................... - 9 -七、常见错误讯息: ..................................................... - 10 -八、注意事项: ......................................................... - 10 -1、温度设定:220℃-350℃之间(一般设定为280℃).................. - 10 -2、在AUTO BOND MENU下必须开启之功能: ........................... - 10 -3、保持轨道清洁,确保送料顺畅。

ASM自动焊线机培训

自动焊线机培训目录一、键盘功能简介:....................................................... - 2 -1、键盘位置:........................................................ - 2 -2、常用按键功能简介:................................................ - 2 -二、主菜单(MAIN)介绍: ................................................ - 3 -三、机台的基本调整 ...................................................... - 3 -1、编程:............................................................ - 3 -2、校准PR(重做图像):............................................. - 5 -3、升降台的调整(料盒部位):........................................ - 6 -四、更换材料时调机步骤:................................................. - 6 -1、调用程序:......................................................... - 6 -2、轨道微调:........................................................ - 6 -3、支架走位调整:.................................................... - 7 -4、PR编辑(改PR):................................................. - 7 -5.测量焊接高度(做瓷嘴高度):...................................... - 7 -6、焊接参数和线弧的设定:............................................. - 7 -(1)设定线弧模式................................................ - 7 - (2)设定基本焊接参数............................................ - 8 - 五:常见品质异常分析:................................................... - 9 -1、虚焊、脱焊:...................................................... - 9 -2、焊球变形:........................................................ - 9 -3、错焊、位置不当:.................................................. - 9 -4、球颈撕裂:........................................................ - 9 -5、拉力不足:........................................................ - 9 -6、断线 ............................................................. - 9 -六、更换磁嘴: .......................................................... - 9 -七、常见错误讯息: ..................................................... - 10 -八、注意事项: ......................................................... - 10 -1、温度设定:220℃-350℃之间(一般设定为280℃).................. - 10 -2、在AUTO BOND MENU下必须开启之功能: ........................... - 10 -3、保持轨道清洁,确保送料顺畅。

最新整理ASM焊线机操作指导书.docx

最新整理ASM焊线机操作指导书1 目的:规范生产作业,提高生产效率及产品品质.2 范围:SMD焊线站操作人员.3 职责 3.1 设备部:制定及修改此作业指导书.3.2 生产部:按照此作业指导书作业.3.3 品质部:监督生产作业是否按作业指导书之要求作业.4 参考文件《ihawk自动焊线机操作指导书》《ihawk自动焊线机保养手册》5 作业内容 5.1 开机与机台运行5.1.1 打开机台后面气压开关,用手把焊头移动到压板的中心位置,按下机台前面绿色开关按钮ON键,机台启动,此时机台各部分进行复位动作.5.1.2 机台各部分动作完成后显示器上面显示BQM的校正信息,按Stop看BQM第二点的校正信息,再按Stop键退出,等待热板升到设定的温度,开机完毕.5.1.3 装支架:将固有晶片的支架按同一方向摆放在料盒中放在进料电梯上,再拿一个空料盒放在出料电梯上,检查焊接温度是否达到指定要求。

核对已烘烤过的材料,检查产品型号及前段作业情况,核对流程单时,发现有未签名或未记录的材料退回前段,不得出现记录不全而继续作业情况.5.1.4 装金线,揭开Wire Spool面盖,然后把金线装在滚轮上,线头(绿色)应从顺时针方向送出,线尾(红色)应接到滚轮前面的接地端子上.5.1.5 把金线绕过Tensional Bar(线盘)下面,把金线的前端拉直并按THREAD WIRE打开Air TensionerA(真空拉紧器)之吸气把金线穿过去.5.1.6 按Wclamp键打开线夹并用夹子把金线穿过线夹且把金线拉到焊针前下方(先不用穿过焊针),然后先关闭线夹用镊子拉直金线并将其切断.5.1.7 用镊子在焊针上方把金线夹紧,然后按Wclamp键打开线夹,把金线拉起穿过焊针孔直至从焊嘴露出来,松开Wclamp把线夹关上再松开镊子.5.1.8 按一下Dmmybd键,然后把焊头移到PCB位置,再按4把金线切断,用镊子将PCB上的金线夹掉,装线完成.5.1.9 测量焊针高度:按Inx键出现Sure to index LF?再按A键将材料送到焊线区,进入主菜单parameter再进入Reference Parameter测量PCB(Lead)和晶片(Die)和高度.5.1.10在Auto菜单中选择1 start single bond 按Enter搜索PR,等搜索完PR停下来时按1焊一根线看是否正常,按0开始自动焊线作业.5.2 型号更换与编程 5.2.1 调程序5.2.1.1 选择菜单1MAIN→9 Disk utilities→0Hurd Disk program→1 load Bond program 选择相应的程序,出现sure to load program?按A确定,出现sure to load WH date ?后按B确定,出现Change Top plate W-Clamp……stop to about后换上相对应的底板与压板后按Enter.5.2.1.2 删除原有程序:进入菜单Teach→Delete Pragram把原来的程序删除掉.5.2.2 编写程序5.2.2.1 进入Teach→Teach Program教读一个新程序1)教读手动对点:在Teach Aligmment菜单输入2(只有1 Die 时)并按Enter编写手动对点Lead(支架)和Die(晶片)两个点;先对支架:把光标移到右起第一行最上面一个点确定,再移至该行最下面一个点确定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A S M自动焊线机培训Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998自动焊线机培训目录一、键盘功能简介:12、常用按键功能简介:数字0—9 进行数据组合之输入 移动菜单上下左右之光标 Wire Feed 金线轮开关 Thread Wire 导线管真空开关 Shift 上档键 Wc Lmp 线夹开关Shift+Pan Lgt 工作台灯光开关 EFO 打火烧球键 Inx 支架输送一单元 Shift+IM ↑ 左料盒步进一格 Main 直接切至主目录 Shift+IM ↓ 左料盒步退一格 Shift+IM HM 换左边料盒 Shift+OM ↑ 右料盒步进一格 Shift+O M ↓ 右料盒步退一格 Ed Loop 切换至修改线弧目录 Shift+OM HM 换右边料盒 Chg Cap 换瓷咀Shift+Clr Tk 清除轨道 Bond 直接进入自动作业画面 Dm Bnd 切线 Del. 删除键 Stop 退出/停止键 Enter 确认键Shift+Ctct Sr 做瓷咀高度 Ld Pgm 调用焊线程序二、主菜单(MAIN )介绍:0.SETUP MENU (设定菜单) 1.TEACH MENU (编程菜单) 2.AUTO BOND (自动焊线) 3.PARAMETER (参数) 4.WIRE PARAMETER (焊线参数) 5.SHOW STATISTICS (显示统计资料) 6.WH MENU (工作台菜单) 7.WH UTILITY (工作台程序) 8.UTILITY (程序)9.DISK UTILITY (磁盘程序)三、机台的基本调整 1、编程:当在磁盘程序〈DISK UTILITIES〉中,无法找到所需适用的程序时,就必须重新建立新的程序,在新编程序之前必须将原用程序清除掉(在MAIN———— Program——A——STOP),方可建立新程序。

新程序设定是在MAIN———— Program中进行,其主要步骤如下:①.设置参考点(对点):MAIN——TEACH—— program——1.Teach Alignment——Enter——设单晶2个点,双晶3个点②.编辑图像黑白对比度〈做PR〉:用上下箭头调节亮度时,其中的1234表示(1:threshold阈值,2:CDax直射光,3:side侧光,4:B_cax混合光)其中我们只调整第2和第3项的直射光和侧光即可。

——1.Adjust Image ——按上下箭头调节亮度(1.2.3.4),直到二焊点全白,四周为黑时·做PR时需调整范围,具体步骤如下:在当前菜单下――(模板)确认后――输入11(11表示自定义大小)――Enter――通过上下左右键调整左显示器选择框至范围正好框选两个电极,上下的范围可稍大一点――Enter―― Pattern(加入模板)系统自动跳转至下一界面(自动编线界面)③.焊线设定(编线):在图像对比度设定完毕并选完模板范围后会自动跳转至 Wire(自动编线)页面,——把十字线对准晶片的B电极中心——Enter——将十字线对准支架正极中心—— Enter(完成第一条线的编辑);——把十字线对准晶片的E电极(意为第二条线的第一焊点)中心——Enter——将十字线对准负极的二焊点中心。

④.复制主菜单MAIN下——TEACH—— & Repeat(把Nore改为Ahead)――选择1——出现No. of Repeat Rows 1对话框时(表示重复行数)——Enter——出现No of Repeat cols 1对话框时(表示重复列数)⑤.做瓷咀高度(测量高度)MAIN——3. Parameters—— Parameters――STOP返回主菜单⑥.一焊点脱焊侦测功能开关设定MAIN—— Parameters—— Non-Stick Detection—— Bond Non-stick Deteck—— Bond Non-stick Deteck——按F1——按上下箭选‘ALL ’ r ——把‘Y ’改为‘N ’ ——STOP 返主菜单。

2、校准PR (重做图像):PR 校正必须在有程序的情况下才能进行,当我们在焊线途中出现搜索失败或PR 不良时,有必要重新校正图像对比度(即PR 光校正)。

它所包含以下3个步骤:①.焊点校正(对点):进入MAIN — 1 .TEACH — Program ——1.Teach Alignment 中针对程序中的每一个点进行对准校正。

②.PR 光校正(做光):焊点校正以后,进入 1st PR 中对PR 光进行校正:即对程序中的每一个点进行黑白对比度的调整。

③.焊线次序和焊位校正:焊点和PR 光校正完毕后,进入 Teach Wire 中,对程序中的焊线次序和焊线位置进行校正。

3、升降台的调整(料盒部位):进入MAIN ――6.WH MENU ――5.Dependent offset ――进行调整:0. 调整步数(数值越大,每次调整的幅度就越大,默认为10) 1.L Y- Elev work 左升降台料盒之Y 方向调整2.L Z- Elev work 左升降台料盒之Z 方向调整 3.R Y- Elev work 右升降台料盒之Y 方向调整 4.R Z- Elev work 右升降台料盒之Z 方向调整四、更换材料时调机步骤:正常换单时,首先了解芯片及支架型号后再按照以下步骤进行调机: 1、调用程序:进入MAIN ——9 Disk Utilities ——0. Hard Disk Program —— Bond Program ——用上下箭头选择适合机种的程序——Enter ——A ——Stop 。

2、轨道微调:MAIN ―― MENU ―― Dependent offset ――1. Adjust ――9. Track ――A (调整时应先用上下键打开压板,再用左右键调整宽度。

)3、支架走位调整:按Inx 键(位置在右键盘最右上方)送一片支架到压板中——在MAIN ―― MENU ―― Adjust ―― Indexer offset ――回车后,按左右箭头调节支架位置,(上下箭头为压板打开/关闭)——调节完第一个单元后按Enter ――按A 以继续调节第二个单元(调法同上),保证每个单元走位均匀便OK 。

4、PR 编辑(改PR ):进入MAIN ―――― program 中做1、2、9三项(1项对点、2项做光、9项编线)。

5.测量焊接高度(做瓷嘴高度):在MAIN ―――― Parameter 中,分别做好每个点的焊接高度。

6、焊接参数和线弧的设定:完成前面5项后,首先焊接一片材料进行首检,再根据材料的实际情况设定焊接相关参数或线弧。

(1)设定线弧模式MAIN —4—3项:设定线弧模式,一般用Q 型按键盘Ed Loop 键,设定线弧参数。

Height (Manu )线弧高度调节; Height 线弧反向高度,Angle 线弧反向角度调节。

①.弧度调整:进入MAIN――――4(Q)Auto Loop ―― Loop Control ――(2)设定基本焊接参数MAIN —3—1 具体说明如下:①.时间、功率、压力设定进入MAIN ― 2 LH 表示弧高度 3 RH 表示反向高度 4 RD 表示反向距离0 Edit Time 1 一焊时间 1 Edit Time 2 二焊时间 2 Edit Power 1 一焊功率 3 Edit Power 2 二焊功率4 Edit Force 1 一焊压力5 Edit Force 2 二焊压力6 Edit Contact Time 1 一焊接触时间7 Edit Contact Time 2 二焊接触时间8 Edit Contact Power 1 一焊接触功率9 Edit Contact Power 2 二焊接触功率 A Edit Contact Force 1 一焊接触压力 B More … 更多 B More …0 Edit Contact Force 2 二焊接触压力 1 Edit Standby Power 1 一焊等待功率 2 Edit Standby Power 2 二焊等待功率②.温度设定:进入MAIN ――3.Parameter ――0.Bond parameter ―― control ―― setting ――③.打火高度设定:进入MAIN ――3(回车后再按A 确认,目测磁嘴和打火杆相对位置,磁嘴应位于打火杆右上方300到450左右)如图:注:打火高度如不符合第○4项所述,则通过上下键调整磁嘴高度直至完成,回车确认。

④.打火参数及金球大小设定:进入MAIN ―――― Parameters ――7.EFO Contol …―― Parameters 见其附属菜单: 五:常见品质异常分析:1、虚焊、脱焊:查看时间Time 、功率、压力Force 是否设定正确,预备功率是否过低,搜索压力是否过小或两个焊点是否压紧等。

A .TIME (时间):一般在8-15MS 之间。

B .POWER (功率):第一焊点一般25-50之间。

第二焊点一般80-100之间。

C .FORCE (压力):第一焊点一般35-65之间。

第二焊点一般100-120之间。

2、焊球变形:第二焊点是否焊上或焊接功率是否设得过大,烧球时间或线尾是否设得过长, 支架是否压紧或瓷嘴是否过旧3、错焊、位置不当:焊接程序和PR 是否有做好,焊点同步是否设定正确,搜寻(Search) 范围是否设得太大等4、球颈撕裂:检查功率压力是否设得过大, 支架是否压紧或者适当减小接触功率,瓷嘴是否破裂或用得太久5、拉力不足:焊点功率、压力是否设得太大,支架有否压紧,瓷嘴是否已超量使用而过旧6、断线 六、更换磁嘴:需在主菜单界面下更换,将扭力扳手放在公斤力矩下,松开磁嘴定位螺丝,取下磁嘴,左手用镊子将磁嘴放于磁嘴上表面与换能器上表面持平状态,用扭力扳手上丝时应旋转用力,不可前推,1wire size 线径 8 2Gap wide worming Volt 打火电压 4800 3EFO Current(*打火电流 4800 mA4 EFO Time 打火时间 800换完磁嘴后,校准磁嘴按cha cap键,依提示校准后,再做一下瓷嘴高度,然后穿线,再按EFO键烧球。

进入焊线作业前要进行切线!注意看BQM 阻抗值(10-20)七、常见错误讯息:B13表示无烧球或断线B3/B5表示PR识别错误,支架PR被拒收.B4/ B6 表示PR识别错误,晶片PR被拒收.B8表示第一焊点虚焊或脱焊B9表示第二焊点虚焊或脱焊W1 表示搜寻传感器错误或支架位置错误八、注意事项:1、温度设定:220℃-350℃之间(一般设定为280℃)2、在AUTO BOND MENU下必须开启之功能:(1) ENABLE PR YES(2) AUTO INDEX YES(3) BALL DETECT YES(4) STICK DETECT1 YES(5) STIEK DETECT2 YES3、保持轨道清洁,确保送料顺畅。