IQC流程图

IQC检验流程图

盖Pass印对检验合格的产品在物料标签上盖Pass印,

便于下工程备料生产及异常追踪。

资料整理将检验结果记录于报表,各种资料整理归档

核准:审核:制订:

丝印。

尺寸尺寸包括长、宽、高三个尺寸及特别要求的

重点尺寸,尺寸须控制在公差范围内。

功能依样板、承认书、相关检验标准为检验依据

用相关的检测夹、治具及仪器进行检验。

电性依样板、承认书及进料检验标准,用万用表、

电脑、各种检测治具及相关仪器进行检验。

试装用此批的产品与相配套的产品进行实际组装

IQC检验流程

包装检验包装是否按我司要求进行包装,包装

方式是否存在对产品造成不良品的隐患。

名称规格依验收入库单、物料标签、订单评审号、ECN、

承认书、样品、BOM等名称规格进行检验。

材质参照样品和承认书及我司的相关资料为标准。

利用相关的仪器、治具进行检测。

颜色参照样板、承认书、标准色卡及色差仪进行

在双只40瓦的日光灯下检验。

德森克IQC-IPQC-OQC品质作业管控流程图

德森克电梯(中国)有限公司内部品质管理办法文件编号DSK-WI05-01版本A.IQC管理流程图生效日期制定部门质量部管 理 流 程 图责 任 单 位 相关文件及表单NGOK供应商仓库 仓库IQCIQC相关单位相关单位IQCIQC 、仓库送货单据收货单送检单AQL- II 抽样标准IQC 作业指导书 IQC 检验报告DSK-QP05《 不合格控制程序》 《进料检验报表》《纠正预防措施报告》标识标签MRB 会签单 限期改善通知书制 定王民 审 核 核 准德森克电梯(中国)有限公司内部品质管理办法文件编号 DSK-WI05-01版 本A0材料入厂仓库暂收:待检开送检单按标准抽样贴绿PASS 标IQCQE 判定特挑退仓库入仓置退贴黄色标签贴蓝色标签贴红色标签检验德森克电梯(中国)有限公司内部品质管理办法文件编号DSK-WI05-01版本A0制程控制(IPQC)管理流程图生效日期制定部门质量部管 理 流 程 图责 任 单 位 相关文件及表单NGOK OK NGNGOK NGOKOKNG NG OKOK生产部生产部IPQC生产部 FQC相关责任部门相关责任部门质量部(IPQC )IPQC 、生产部、工程部生产部、工程部 质量部领料单《 生产计划表、》 《作业指导书》IPQC 巡检报告/BOM《改善措施报告》QC 日报表纠正/预防措施通知单IPQC 巡拉检查报告纠正/预防措施报告首件检验报告制 定 王民 审 核 核 准内部品质管理办法文件编号 DSK-WI05-01生产领料生产投产生产、工程分析原因批量生产不良率较低改善IPQC 核对FQC 检确认责任部门写纠正/预防送首件IPQC 检结 案 效果不良率较高德森克电梯(中国)有限公司内部品质管理办法文件编号DSK-WI05-01版本A.0品质投诉处理管理流程图生效日期制定部门质量部管 理 流 程 图责 任 单 位相关文件及表单则 否是NGOK相关部门质量部质量部、生产工程或技术部相关部门相关部门责任单位质量部质量部投诉报告投诉处理单投诉处理单会议记录《纠正/预防措施报告》再《纠正/预防措施报告》《纠正/预防措施报告》制 定 王民 审 核 核 准德森克电梯(中国)有限公司内部品质管理办法文件编号 DSK-WI05-01版 本A .0投诉内容/项目原因分析确定责任单位查核内容会议检讨写纠正/预防验证措结 案德森克电梯(中国)有限公司内部品质管理办法文件编号DSK-WI05-01版本A.0品质工程控制(QE)管理流程图②生效日期制定部门质量部德昌县人民政府办公室页脚内容7。

IQC--IPQC--FQC--OQC检验控制流程图

纠 正 及 预防 措 施 管

理程序

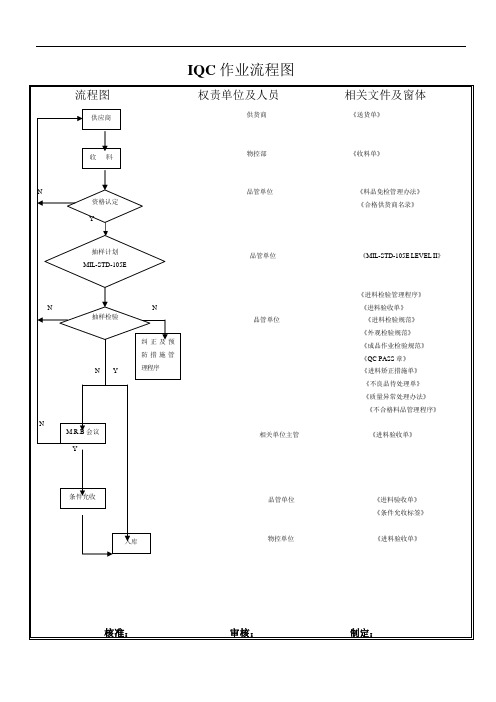

IQC 作业流程图

流程图

权责单位及人员

相关文件及窗体

供货商

《送货单》

物控部

《收料单》

N

品管单位

《料品免检管理办法》 资格认定

Y

《合格供货商名录》

抽样计划 MIL-STD-105E

品管单位 《MIL-STD-105E LEVEL II 》

《进料检验管理程序》

N

N

《进料验收单》 抽样检验

品管单位

《进料检验规范》 《外观检验规范》 《成品作业检验规范》 《QC PASS 章》 N

Y

《进料矫正措施单》 《不良品待处理单》 《质量异常处理办法》 《不合格料品管理程序》

N

相关单位主管

《进料验收单》

Y

品管单位

《进料验收单》 《条件允收标签》

物控单位 《进料验收单》

核准: 审核: 制定:

供应商

收

料

入库

M.R.B 会议 条件允收

核准:审核:制定:。

检验控制流程图IQC IPQC FQC OQC

IQC 作业流程图流程图 权责单位及人员 相关文件及窗体供货商 《送货单》 物控部 《收料单》N品管单位 《料品免检管理办法》 《合格供货商名录》 Y品管单位 《MIL-STD-105E LEVEL II 》《进料检验管理程序》N N 《进料验收单》品管单位《进料检验规范》 《外观检验规范》《成品作业检验规范》《QC PASS 章》N Y 《进料矫正措施单》《不良品待处理单》《质量异常处理办法》《不合格料品管理程序》 N相关单位主管 《进料验收单》Y品管单位 《进料验收单》《条件允收标签》物控单位 《进料验收单》核准: 审核: 制定:王明星供应商收 料入库资格认定抽样计划MIL-STD-105E 抽样检验M.R.B 会议条件允收纠正及预防措施管理程序流程图 权责单位及人员 相关文件及窗体生管单位 《生产工单》生管单位 《生产工单》生产单位 《生产工单》N 生产/品管单位 《首件标签》《制程首件检查报告》Y 《外观检验规范》《产品作业标准书》生产单位 《生产工单》《QC PASS 章》《制程巡回检验作业办法》N 品管单位 《外观检验规范》《可靠性试验规范》《不合格品管制程序》生产单位 《产品作业标准书》生产单位 《包装规范》《QC PASS 章》N 《制程巡回检验作业办法》 品管单位 《外观检验规范》《不合格品管制程序》《可靠性试验规范》Y 《产品作业标准书》《质量异常处理程序》生产单位 《送验单》核准: 审核: 制定:王明星生产计划备料首件检查批量生产IPQC 巡回抽样检验包 裝产品标签IPQC 巡回抽样检验成品待验改正与预防措施要求作业程序首件试做流程图 权责单位及人员 相关文件及窗体物控单位 《生产工单》生产单位 《生产工单》N 品管单位《制程巡检日报表》Y 品管单位 《MIL —STD —105E LEVEL II 》N 品管单位 《外观检验规范》《成品检验规范》《可靠性试验规范》Y 《成品验收单》《不合格品待处理单》《质量异常处理办法》《不合格料品管理程序》品管单位 《QC PASS 章》生产单位 《成品验收单》核准: 审核: 制定:王明星生产计划生 产抽样计划MIL —STD —105E FQC 抽样检验合格标签纠正及预防测试管理程序制程巡检入 库流程图 权责单位及人员 相关文件及窗体物控单位 《生产工单》生产单位 《生产工单》生产单位 《成品验收单》N《出货检验报告》品管单位 《外观检验规范》 《成品检验规范》 Y 《不合格品待处理单》《矫正措施单》《质量异常处理办法》品管单位 《QC PASS 章》物控单位 《出货通知单》核准: 审核: 制定:王明星生产计划生产抽样计划MIL-STD-105E OQC 抽样检验合格标签纠正及预防措施管理程序入库出货。

IQC检验流程图

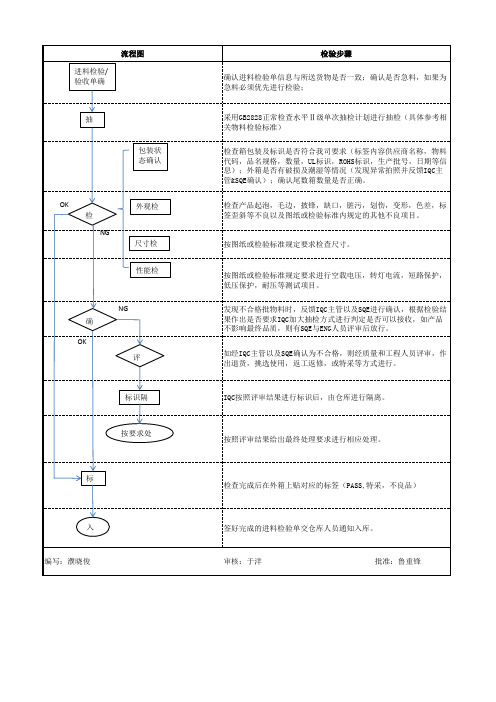

按图纸或检验标准规定要求进行空载电压,转灯电流,短路保护, 低压保护,耐压等测试项目。

发现不合格批物料时,反馈IQC主管以及SQE进行确认,根据检验结 果作出是否要求IQC加大抽检方式进行判定是否可以接收,如产品 不影响最终品质,则有SQE与ENG人员评审后放行。

如经IQC主管以及SQE确认为不合格,则经质量和工程人员评审,作 出退货,挑选使用,返工返修,或特采等方式进行。

IQC按照评审结果进行标识后,由仓库进行隔离。

按照评审结果给出最终处理要求进行相应处理。

检查完成后在外箱上贴对应的标签(PASS,特采,不良品)

签好完成的进料检验单交仓库人员通知入库。

审核:于洋

批准:鲁重锋

流程图 进料检验/ 验收单确

抽

包装状 态确认

OK 检

NG

外观检 尺

标

入 编写:濮晓俊

检验步骤

确认进料检验单信息与所送货物是否一致;确认是否急料,如果为 急料必须优先进行检验;

采用GB2828正常检查水平Ⅱ级单次抽检计划进行抽检(具体参考相 关物料检验标准)

检查箱包装及标识是否符合我司要求(标签内容供应商名称,物料 代码,品名规格,数量,UL标识,ROHS标识,生产批号,日期等信 息);外箱是否有破损及潮湿等情况(发现异常拍照并反馈IQC主 管&SQE确认);确认尾数箱数量是否正确。

检查产品起泡,毛边,披锋,缺口,脏污,划伤,变形,色差,标 签歪斜等不良以及图纸或检验标准内规定的其他不良项目。

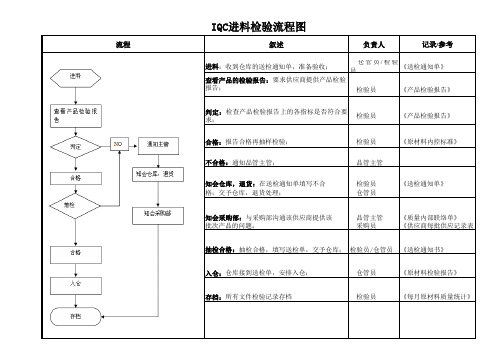

IQC进料检验流程图

流程叙述

负责人记录/参考进料:收到仓库的送检通知单,准备验收;仓管员/检验

员《送检通知单》

检验员

《产品检验报告》判定:检查产品检验报告上的各指标是否符合要求;

检验员《产品检验报告》合格:报告合格再抽样检验;

检验员《原材料内控标准》不合格:通知品管主管;

品管主管知会仓库,退货:在送检通知单填写不合

检验员《送检通知单》

格;交予仓库,退货处理; 仓管员知会采购部:与采购部沟通该供应商提供该

品管主管《质量内部联络单》批次产品的问题; 采购员《供应商每批供应记录表抽检合格:抽检合格,填写送检单,交予仓库;检验员/仓管员《送检通知书》入仓:仓库接到送检单,安排入仓; 仓管员《原材料检验报告》存档:所有文件检验记录存档 检验员《每月原材料质量统计》IQC进料检验流程图

查看产品的检验报告:要求供应商提供产品检验

报告;。

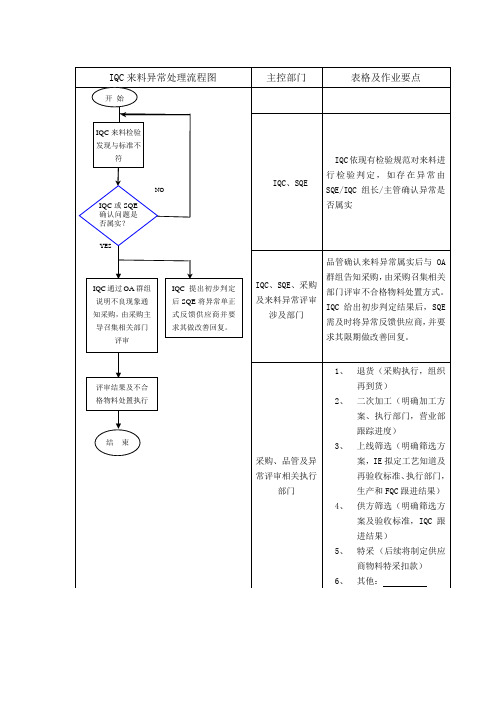

IQC来料异常处理流程

IQC来料异SQE

IQC依现有检验规范对来料进行检验判定,如存在异常由SQE/IQC组长/主管确认异常是否属实

IQC、SQE、采购及来料异常评审涉及部门

品管确认来料异常属实后与OA群组告知采购,由采购召集相关部门评审不合格物料处置方式。IQC给出初步判定结果后,SQE需及时将异常反馈供应商,并要求其限期做改善回复。

采购、品管及异常评审相关执行部门

1、退货(采购执行,组织再到货)

2、二次加工(明确加工方案、执行部门,营业部跟踪进度)

3、上线筛选(明确筛选方案,IE拟定工艺知道及再验收标准、执行部门,生产和FQC跟进结果)

4、供方筛选(明确筛选方案及验收标准,IQC跟进结果)

5、特采 (后续将制定供应商物料特采扣款)

IQC流程图

送货

采购部

品质部

仓储

备注 1、供应商送货,将送 货单提交采购开具报 验单 2、 采购部根据先送货 单开具报验单,之后 与供应商确认实物。 实物无误后将报验单 给 IQC 检验员。

送货单 送货单

REP

开报验单

报验单

与供应商 确认实物

是否符合

N

确认

报验要求

Y

Y

3、IQC 检验员接收报 验单后,如发现供应 商未提供相应材质证 明或者外包装不符合 要求,可直接验退 4、IQC 检验无论合格 与否将报验单交给仓 管人员。

IQC

判定

Y/N

报验单

联系 供应商

验退 流程

Y/N

ERP 录入检验 信息

5、IQC 检验员将检验 信息录入系统

N

不合格处 理流程

拒收

N

确认报 验信息

6、 仓储根据报验单上 合格信息进行入库或 者拒收。

Y 入库

制作 品质部

采购部 仓储 批准

IQC工作流程图

IQC工作流程图

◆注1、由仓库收货处填写送检单后把物料放在IQC待检区内;由IQC根据AQL值制定抽样计划依据样品承认书和手机成品检验规范及IQC技能指导书进行检验;合格则贴合格标(绿标)、特采贴特采标(黄标)入良品库,若不合格由IQC 开MRB单给工程分析,不合格(贴红标)由计划仓储部主管根据生产情况向工程组申请特采或通知供应商返工退货。

2、产线退回的不良品由物料员填写不良品交换单并把制程和来料不良分开给IQC确认,来料不良给仓管员入不良品仓、制程不良给厂长签字后入报废仓且安相应的数量发良品物料给物料员并把单据给一份PC做帐。