单一稀土元素镧对铸铁石墨形态的影响

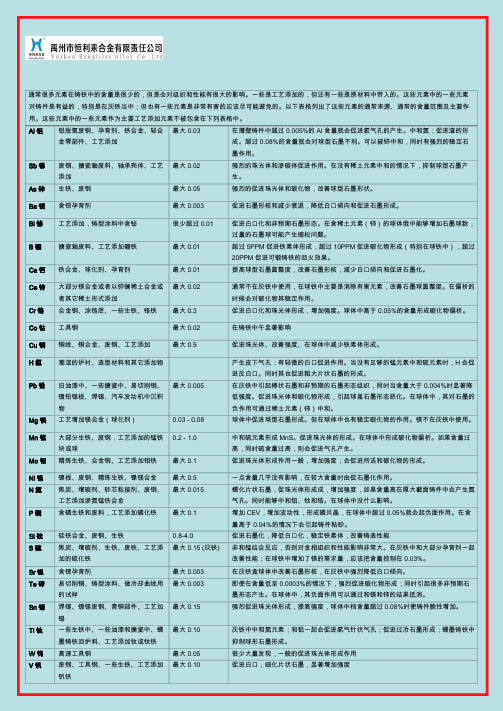

各种元素对铸铁组织性能的影响

各种元素对铸铁组织性能的影响各种元素对铸铁组织性能的影响1.C碳是铸铁的基本组元,在铸铁中的存在形式主要有两种,一种是以游离碳石墨的形式存在,另一种是以化合碳渗碳体的形式存在,也正是碳在铸铁中的这种存在形式可把铸铁分成许多类型可把铸铁分成许多类型,在灰铸铁中,碳的质量分数控制在2.7%-3.8%的范围内,碳主要以片状石墨形式存在,高碳灰铸铁的金相组织为铁素体和粗大的片状石墨,机械强度和硬度较低,但挠度较好;低碳灰铸铁的金相组织为珠光体和细小的片状石墨,有较高的机械强度和硬度,但挠度较差。

由于灰铸铁的成分位于共晶点附近,因此具有良好的铸造性能。

对于亚共晶范围的灰铸铁,增加碳含量能提高流动性,反之,对于过共晶范围的灰铸铁,只有降低碳含量才能提高流动性。

在QT中含C量高,析出的石墨数量多,石墨球数多,球径尺寸小,圆整度增加。

提高含C量可以减小缩松体积,减小缩松面积,使铸件致密。

但是含C 量过高则降低缩松作用不明显,反而出现严重的石墨漂浮,且为保证球化所需要的残余Mg量要增多。

2.Si硅是铸铁的常存五元素之一,能减少碳在液态和固态铁中的溶解度,促进石墨的析出,因此是促进石墨化的元素,其作用为碳的1/3 左右,故增加硅量会增加石墨的数量,也会使石墨粗大;反之,减少硅量,会使石墨细小。

在灰铸铁中,硅的质量分数控制在1.1%-2.7%的范围内,一般碳硅含量低可获得较高的机械强度和硬度,但流动性稍差;反之,碳硅含量高,流动性好,机械强度和硬度较低。

当薄壁铸件出现白口时,可提高碳硅含量使之变灰;当厚壁铸件出现粗大的石墨时,应适当降低碳硅含量,并达到提高机械强度和硬度的目的。

Si 是Fe-C 合金中能够封闭r区的元素,Si使共析点的含C量降低。

Si提高共析转变温度,且在QT中使铁素体增加的作用比HT要大。

HT中C、Si 都是强烈促进石墨化的元素。

提高碳当量促使石墨片变粗、数量增多,强度和硬度下降。

降低碳当量可以减少石墨数量、细化石墨、增加初析奥氏体枝晶数量,从而是提高灰铸铁力学性能常采取的措施。

稀土元素对钢性能的影响分析

稀土元素对钢性能的影响分析摘要:稀土是许多高新产业重要的原料,也是冶金工业上重要的添加剂。

它既是提高钢质有效手段,又是发展钢材新品种的措施之一。

我国稀土储量丰富,是重要的战略资源。

利用这一优势,将稀土的利用进行更加深入的研究,利用稀土的特性,合成更加优质的钢种,具有广泛的战略意义。

关键词:稀土元素;钢;性能;影响随着科学技术的不断发展,人们越来越意识到材料对装备制造业的重要性,传统炼钢使用的Al、Si脱氧剂已经很难满足力学性能要求,而稀土作为一种新型的铸件材料被运用到炼钢领域。

常用的稀土炼钢剂主要有La、Ce两种元素,他们通常被制作成稀土合金或纯稀土加入到钢液中。

稀土具有良好的脱氧、脱硫效果,同时他们加入到钢液中可以起到对夹杂物MnS进行变性的作用,使其利于上浮到钢渣表面,但同时如果稀土元素没有被利用好,它将对炼钢生产起到一定的副作用,例如稀土加入不合理,利用率低,增加炼钢投入成本,或者是稀土加入后形成的稀土氧化物没有及时上浮,将对钢液质量形成一定的影响。

所以本文主要研究了稀土对铸钢的作用,以及炼钢过程中稀土的加入方式等。

一、稀土元素简介稀土是18世纪遗留下来的名称,意为“稀少的土”。

实际稀土元素在地壳中的含量并不稀少,这组元素更不是土,而是一组典型的金属元素,其活泼性仅次于碱金属和碱土金属,可与多种元素化合,稀土金属的燃点很低,如铈165℃,钕270℃,极易与氧发生反应。

据国际纯粹与应用化学联合会对稀土元素的定义:稀土类元素是门捷列夫元素周期表第三副族中原子序数从57至71的15个镧系元素,包括镧、铈、镨、钕、钷、钐、铕、钆、铽、镝、钬、铒、铥、镱、镥,以及与它们电子结构和化学性质都相近的钪和钇,共计17种元素。

二、稀土在钢中的作用机理1.净化作用稀土在钢中的净化作用主要表现在可深度降低氧和硫的含量,研究表明,钝与镣、锡、铅等彼此降低活度,增加溶解度,有利于减少低熔点元素的有害作用,形成熔点较高的化合物,提高锯、帆、铜、钛等合金元素的利用率,稀土还能抑制这些杂质在晶界上的偏析。

稀土La对纯铁显微组织的影响

16 l

内 蒙 古 科 技 大 学 学 报

20 年 6 08 月 第 2 7卷 第 2 期

F .a eL 合金 冶炼 工艺 流程 : 纯铁 喷丸除 锈一 洗炉

一

但 当稀 土 I 丑加入 其 中 , 各元素 的成分 含量 还是 明 显 地 降低 , 起到 了深度 变质 钢液 的作 用 .

行 了 能 谱 分 析 . 果 表 明 , 剂 量 I 很明 显 的变 质 钢 液 和 细 化 晶 粒 的 作 用 . 铁 在 正 火 时 发 生 了块 状 相 变 , e a 金 则 结 大 丑有 纯 F— 合 L

没发生块状相变 .

I v si a i n o i r - t u t r s o - l y n e tg to f m c o s r c u e fFe La a l s o

YANG n—in, ANG o fn L e — U Xi la W Ba —e g, IW n X e

Hale Waihona Puke ( a r n e l ryS ho , nr o gl nvr t o c nea dT c n l y B o u04 1 , h a M t a a dM t l g c olI e M n o aU i s y f i c n e h o g , at 1 0 0 C i ) el i au n i e i S e o o n

称料 、 装料 、 放模 具一 抽 真空一 充人氩 气一 加热熔

化至 1 8 0℃一 加入 稀 土一 停 电 浇铸一 真 空冷 凝一 5

去 真空一 脱模 .

图 1 2 ek 合 金钢锭 组织 夹 杂物 电镜 照 片 为 F.

与能 谱 图 , 能谱 分析 所取样 部位 为钢锭 的 中段组织 , 图 中圆球 形 的 夹 杂物 居 多 , 图 1 a , 占夹 杂物 见 ()约 总量 的 9 %. 9 在球形 夹杂 的位置 , 均未 显示 氧 、 硫元 素 的存在 , 量小 于 能谱 的 分 析测 试 范 围 . 其 另外 一 种夹 杂物 的形 状 为长 条 状 , 图 1 b , 见 ( ) 能谱 显 示 有

轻_重稀土对球墨铸铁抗衰退性能的影响[1]

![轻_重稀土对球墨铸铁抗衰退性能的影响[1]](https://img.taocdn.com/s3/m/b4b8d24dc850ad02de804124.png)

轻、重稀土对球墨铸铁抗衰退性能的影响郭二军*,王丽萍,姚秀荣(哈尔滨理工大学材料科学与工程学院,黑龙江哈尔滨150080)摘要:系统地研究了不同稀土含量对钇基重稀土镁球铁和铈基轻稀土镁球铁抗衰退性能的影响,得到了各种球化剂处理的铁水球化级别随保持时间的变化关系曲线。

结果表明:无论Y-Mg-S i球化剂还是Ce-Mg-Si球化剂处理的铁水,随着稀土残量的增加抗衰退时间都延长,但当铁水中的稀土残量达到一定值后,初始球化级别下降;无论Y-Mg-Si球化剂还是Ce-Mg-Si球化剂,稀土中等残量(0.04%~0.06%)条件下的抗衰退性能都最好,此时残镁量在0.04%~0.07%;中等稀土残量的稀土镁球化剂的抗衰退性能显著优于镁硅球化剂,而且Y-M g-Si球化剂的抗衰退性能优于Ce-M g-Si球化剂,Ce-Mg-Si球化剂在一定条件下同样可以用于大断面球墨铸铁件的生产。

关键词:金属材料;球墨铸铁;抗衰退性能;铈基轻稀土;钇基重稀土中图分类号:TG145 文献标识码:A 文章编号:1000-4343(2003)01-0044-0520世纪80年代以来,厚大断面球墨铸铁件已开始扩大使用[1],厚大断面球墨铸铁生产的核心问题就是球化衰退,关于球化衰退机理,目前还没有统一的认识。

普通球铁的球化衰退常常表现为球化元素的减少,从20世纪50年代开始了这方面的研究[2],即将球化处理良好的铁水在共晶温度以上的高温( 1300 )保持一段时间之后,当残镁量低到一定临界值(0.002%~0 003%)时,球化效果就消失了。

但在厚大断面球铁的生产中却发生了另一种衰退形式:即球化良好的铁水经长时间共晶凝固后,球化元素并未降低到通常的临界值,并且往往高出此值许多时,球墨已经衰退了[3]。

对于稀土元素在厚大断面球墨铸铁中的作用有不同的看法。

有人认为少量稀土元素可以消除微量干扰元素的有害作用,细化石墨,提高球墨铸铁抗衰退性能,但必须严格控制其含量[4]。

稀土元素在铸铁中的作用

稀 土 元 素 的 化 学 性 质 很 活 泼 , 与 氧 、 的 亲 和 力 比 铈 硫

镁强 , 有脱 硫 、 气 、 化 铁 水和球 化 等有利 作 用 。 具 去 净 但 由于 白 口倾 向 很 大 , 析 严 重 , 响 了 它 在 球 铁 生 偏 影 产中的 推广 应用 , 只作 为球 化剂 的辅 助添加 剂 。 而 对

土种类 外 , 土残 留量对 石 墨形 态也 有本 质 的影 响 。 稀

用 稀 土 合 金 生 产 蠕 墨 铸 铁 时 , 金 加 入 量 有 一 限 制 合

范 围 。 稀 土 合 金 加 入 量 低 于 临 界 点 时 , 墨 形 态 由 当 石 粗 片状 变 成 细 片 状 、 花 状 、 冷 石 墨 。 当合 金 加 入 菊 过 量达 到 临界 点时 , 墨 形状 由片状变 为蠕虫 状 石墨 。 石 再继 续 增 加合 金 加 入 量 , 墨将 变 成 团片 状 、 状 , 石 团 最后 变成 球状 。 3 稀 土 在 灰 铸 铁 中 的 作 用 随 着 灰铁 中稀 土 合金 含 量 的 增 加 , 拉 强 度会 抗 出 现 两 个 峰 值 , 称 “ 峰 值 效 应 ”。 另 外 稀 土 的 孕 又 双 育 效 果 也 具 有 双 重 性 或 两 种 相 反 的 作 用 , 就 是 说 也

1 稀 土 在 球 铁 中 的 作 用 球 墨 铸铁 是 铸 铁 中 消耗 稀 土 的 最大 的 品 种 , 早 在 1 4 年 英 国 的 M o r g H 就 已 发 现 在 过 共 晶 97 ro h J 铁 水 中 加 入 铈 , 以使 其 中 的 石 罨 呈 球 状 , 是 由 于 可 这

铸造工程概论思考题

2.铸造合金成形基本原理1.试述液态金属的充型能力和流动性之间在概念上有什么区别?充型能力是指液态金属充满铸型型腔,获得形状完整、轮廓清晰铸件的能力。

流动性是指液态铸造合金自身的流动能力。

首先,充型能力取决于铸造合金的流动性,同时又受外界条件的影响,如铸型性质、浇注条件、铸件的结构等,是各种因素的综合反映。

2. 铸件的凝固方式有几种?凝固方式对铸件的质量有何影响?如何对铸件的凝固方式进行控制?(1)三种:逐层凝固、体积凝固(粥状凝固)和中间凝固。

(2)a.逐层凝固产生缩松的倾向小,这类合金的补缩性好,集中缩孔比较容易消除,有益于消除热裂,可以得到比较致密的铸件。

b.体积凝固会在铸件中形成许多分散的小缩孔,即缩松,这样的合金铸件产生热裂的倾向性很大。

c.中间凝固方式的合金铸件的缩松倾向和热裂倾向介于逐层凝固和体积凝固方式之间。

(3)a.凝固区域(固+液区域)越大,越趋向于体积凝固b.铸件断面温度梯度越大,则趋向于层状凝固含碳量升高时,钢由层状转变为体积,铸铁由体积变为层状3. 何谓合金的收缩?其影响因素有哪些?铸造合金在液态、凝固态和固态的冷却过程中,由于温度降低而引起的体积减小现象,称为收缩。

影响因素:合金本身的特点、铸造工艺特点、铸件结构形状、液态合金溶解的气体量。

4. 铸造内应力、变形和裂纹是如何形成的?如何消除铸件的应力?如何防止铸件裂纹的产生?(1)内应力:铸件凝固后在冷却过程中,由于温度下降将继续收缩。

有些合金还会发生固态相变而引起收缩或膨胀,这导致铸件的体积和长度发生变化。

若这种变化受到阻碍,就会在铸件内产生应力,称为铸造应力。

1)热应力:铸件在冷却过程中,由于铸件各部分冷却速度不同,导致在同一时刻各部分收缩量不同,铸件内彼此相互制约便产生热应力。

2)相变应力具有固态相变的合金铸件,由于在冷却过程中散热和冷却条件不同,铸件各部分达到固态相变温度的时间也不同,因而各部分相变的程度不一样,相变产物往往具有不同的比容,由此而引起的应力称为相变应力。

抑制石墨化的元素

抑制石墨化的元素

石墨化是一种常见的材料缺陷,主要发生在钢铁、镍基超级合金等材料中。

石墨化会使材料的机械性能显著下降,因此需要对其进行抑制。

以下是一些能够抑制石墨化的元素:

1.铬:铬是一种常见的添加元素,在高温下能够与碳形成碳化物,从而阻止碳原子形成石墨结构,进而防止石墨化。

2.铝和硅:这两种元素在高温下可以与碳形成碳化物,并且能够与镍或铁形成稳定的金属间化合物,从而阻止碳原子形成石墨结构。

3.稀土元素:铈、镧等稀土元素可以与碳形成稀土碳化物,这种碳化物具有很高的熔点,可以在高温下稳定存在。

同时,这些元素还可以改善合金的高温蠕变性,进而提高其抗石墨化能力。

4.钨:钨是一种难以石墨化的元素,将钨添加到合金中可以提高其抗石墨化能力。

5.碳化物形成元素:钛、锆、铪等元素可以形成稳定的碳化物,从而阻止碳原子形成石墨结构。

总之,在高温下使用合金时,需要添加一些元素来抑制石墨化的发生。

这些元素可以阻止碳原子形成石墨结构或者改善合金的高温性能,从而提高其抗石墨化能力。

稀土元素对材料力学性能的影响研究

稀土元素对材料力学性能的影响研究咱先来说说啥是稀土元素哈。

稀土元素就像材料世界里的神秘魔法剂,它们能让各种材料变得更强大、更厉害!有一次,我去一家工厂参观,看到工人们正在为一种新型钢材发愁。

这钢材啊,硬度总是不够,容易变形,影响了产品的质量和使用效果。

这时候,专家们就想到了稀土元素。

稀土元素就像是材料的“大力水手菠菜”,能给材料带来很多神奇的变化。

比如说,加入稀土元素后,材料的强度会大幅提高。

就像一个原本瘦弱的人,吃了营养剂后变得强壮有力。

比如说钕这种稀土元素,加到铝合金里,能让铝合金的抗拉强度蹭蹭往上涨,变得特别结实,不容易被拉断。

再说说韧性,这可是材料的一个重要指标。

稀土元素能让材料在受到外力时,不容易一下子就断裂,而是能像橡皮筋一样有一定的伸缩性。

想象一下,一根没有加稀土元素的铁棒,稍微一用力就断成两截;而加了稀土元素的铁棒,怎么弯怎么扭都不容易断,这就是稀土元素的厉害之处。

还有疲劳性能。

材料在长期使用过程中,会因为反复受力而出现疲劳,就像我们人工作久了会累一样。

稀土元素能让材料更抗疲劳,延长使用寿命。

比如说汽车发动机里的零部件,如果用了含有稀土元素的材料,就能跑得更远、更久,不容易出故障。

稀土元素还能改善材料的耐磨性。

就像我们的鞋底,如果不耐磨,走不了多久就磨破了。

材料也是一样,加入稀土元素后,表面更耐磨,能经受住更多的摩擦和磨损。

不过,稀土元素也不是随便加加就行的。

加多少、怎么加,这都有讲究。

加得太多,可能会起到反作用;加得太少,又达不到理想的效果。

这就需要科学家们像大厨一样,精准地掌握“配方”,才能让稀土元素发挥出最大的作用。

在研究稀土元素对材料力学性能影响的过程中,科学家们可是费了不少心思。

他们要做各种各样的实验,反复测试、分析数据。

有时候一个实验要做上几十次甚至上百次,才能得出一个可靠的结论。

总之,稀土元素对材料力学性能的影响可真是不容小觑。

它们就像是材料世界里的超级英雄,能让各种材料变得更强大、更耐用。

各种少量-微量元素在铸铁中作用

通常很多元素在铸铁中的含量是很少的,但是会对组织和性能有很大的影响。

一些是工艺添加的,但还有一些是原材料中带入的。

这些元素中的一些元素对铸件是有益的,特别是在灰铁当中;但也有一些元素是非常有害的应该尽可能避免的。

以下表格列出了这些元素的通常来源、通常的含量范围及主要作用。

这些元素中的一些元素作为主要工艺添加元素不被包含在下列表格中。

Al铝铝脱氧废钢、孕育剂、铁合金、轻合金零部件、工艺添加最大 0.03 在薄壁铸件中超过0.005%的Al含量就会促进氢气孔的产生。

中和氮;促进渣的形成。

超过0.08%的含量就会对球型石墨不利。

可以被铈中和,同时有强烈的稳定石墨作用。

Sb锑废钢、搪瓷釉废料、轴承壳体、工艺添加最大0.02 强烈的珠光体和渗碳体促进作用。

在没有稀土元素中和的情况下,抑制球型石墨产生。

As砷生铁、废钢最大0.05 强烈的促进珠光体和碳化物,改善球型石墨形状。

Ba钡含钡孕育剂最大0.003 促进石墨形核和减少衰退,降低白口倾向和促进石墨形成。

Bi铋工艺添加,铸型涂料中含铋很少超过0.01 促进白口化和非预期石墨形态。

在含稀土元素(铈)的球体俄中能够增加石墨球数,过量的石墨球可能产生缩松问题。

B硼搪瓷釉废料、工艺添加硼铁最大0.01 超过5PPM促进铁素体形成,超过10PPM促进碳化物形成(特别在球铁中),超过20PPM促进可锻铸铁的回火效果。

Ca钙铁合金、球化剂、孕育剂最大0.01 提高球型石墨圆整度,改善石墨形核,减少白口倾向和促进石墨化。

Ce铈大部分镁合金或者以铈镧稀土合金或者其它稀土形式添加最大0.02 通常不在灰铁中使用,在球铁中主要是消除有害元素,改善石墨球圆整度。

在偏析的时候会对碳化物其稳定作用。

Cr铬合金钢、涂铬层、一些生铁、铬铁最大0.3 促进白口化和珠光体形成,增加强度。

球体中高于0.05%的含量形成碳化物偏析。

Co钴工具钢最大0.02 在铸铁中午显著影响Cu铜铜线、铜合金、废钢、工艺添加最大0.5 促进珠光体、改善强度、在球体中减少铁素体形成。

球铁中球化剂中稀土的作用

球铁中球化剂中稀土的作用球铁中球化剂是一种常用的冶金辅助剂,它能够促进球铁中的球化作用,提高球铁的力学性能和加工性能。

而稀土作为球化剂中的关键成分,发挥着重要的作用。

下面将从稀土的角度来探讨球化剂中稀土的作用。

稀土能够提供良好的球化效果。

球化剂中的稀土元素主要是镧、铈、钐、镨等,它们具有良好的球化效果。

在球化过程中,稀土元素能够与球化剂中的其他成分共同作用,形成稀土化合物,使球化剂的活性得到提高。

这些稀土化合物在高温下能够迅速分解,释放出大量的活性物质,促进球化剂与石墨球的接触和反应,从而加速球化过程,形成更多的球状石墨,提高球化率。

稀土能够改善球铁的组织结构。

球铁中的石墨形态对其力学性能和加工性能有着重要的影响。

通常情况下,球铁中的石墨呈片状或网状分布,对应的是铸件中的片状石墨铸铁和网状石墨铸铁。

而稀土作为球化剂中的重要成分,能够使球化剂更好地与石墨球反应,使其更均匀地分布在铸件中,从而形成更多的球状石墨。

球状石墨分布均匀、大小适中,能够提高球铁的韧性和塑性,减少脆性相的形成,增加球铁的强度和延展性,改善球铁的综合性能。

稀土还能够提高球化剂的热稳定性。

在球化剂的生产和使用过程中,稀土元素能够与球化剂中的其他成分形成稳定的化合物,提高球化剂的热稳定性。

这对于球化剂的储存和运输非常重要,能够保证球化剂在高温条件下不发生分解或失活,保持其活性,确保球化剂的使用效果。

除了以上几点,稀土还具有抑制气孔形成的作用。

在球化过程中,球化剂中的稀土元素能够与铁水中的气体发生反应,生成稳定的化合物,减少气体的析出,降低气孔的形成。

气孔是铸件中常见的缺陷,会降低铸件的强度和密封性,而稀土的加入可以有效地抑制气孔的形成,提高铸件的质量和可靠性。

稀土在球铁中球化剂中发挥着重要的作用。

它能够提供良好的球化效果,改善球铁的组织结构,提高球铁的力学性能和加工性能。

稀土还能够提高球化剂的热稳定性,抑制气孔形成,提高铸件的质量和可靠性。

为什么要向钢铁中加入稀土元素?

为什么要向钢铁中加入稀土元素?在元素周期表上,差不多每个元素个占一格,只有两个元素例外,“镧”系元素和“锕”元素各五十个,分别挤在一个格子里。

镧系又称稀土族,是元素中的一个大家族,共有兄弟十五人,它们的名字叫做:“镧,铈,镨,钕,镨、钷,钐,铕,钆,铽,镝,钬,铒,铥,镱,镥”。

它们的面貌和性格都很相像,而且团结得很紧,在矿物中,它们都是蹲在一起的,因此在周期表中,他们也挤在一个格子里。

另外还有两位稀土家族的亲戚,它们叫做“钪和钇”,虽然在周期表上,它们另有座位,但在矿物中,它们却常常和稀土家族在一起。

因此人们也常常把它们看成稀土族的一家。

稀土族早在1794年就被发现了,但是在150多年来,它们一直是默默无闻的,因为人们没有发现他们有多大的用途。

在第二次世界大战时期,开始把它们加入钢铁中,才显现出它们的作用,现在它们的应用范围也越来越广泛了。

如果你能把稀土族元素加入钢铁中的方法和数量掌握准确,那么,它们几乎到处都能显现出良好的作用。

改善钢铁材料的才能,所以有人把它们称之为钢铁中的“维他命”。

球墨铸铁中加入稀土族元素,耐磨性能极好,韧性又高,又能耐疲劳,可以代替钢铁制造机器。

耐酸铸铁本来最容易产生气孔,加入稀土族元素后,可以消除气孔,废品率大大的降低了,耐酸性能也能提高好几倍。

碳素钢中含磷量高了,在温度低时就容易发脆,但要是加入稀土族元素,低温脆性就消除了,磷反而提高了钢的强度和耐腐蚀性能。

稀土族元素把磷的性质改造好了。

一块合金结构钢板,纵横两个方向的冲击韧性本来就有较大的差别。

加入稀土族元素以后,横向韧性提高了,方向上的差别也变得很小了,使用的效率也好得多了。

超高的强度结构钢,本来就是不易焊接的,加点稀土族元素后,焊接性能显著地改善了。

滚珠刚和工具钢的硬度都很高,但塑料性和韧性却比较差,这是个缺点,加点稀土族元素后,两性能都有提高,使用的寿命更长了。

不锈耐热钢本就难于加工,加点稀土族元素后,不但变得容易加工了,还能再高温下的抗氧化性显著加强。

26.稀土蠕化剂对蠕墨铸铁生产的影响

稀土蠕化剂对蠕墨铸铁生产的影响蒋勇强(广西玉柴机器股份有限公司铸造厂,广西 玉林 537005)摘要:目前对稀土元素在蠕墨铸铁中的应用已经有了较深的研究,但是不少人忽略了这样一个问题。

稀土不是一种元素,而是一系列元素的总称,稀土中不同元素对蠕墨铸铁生产的影响不同。

本文通过生产实践中遇到的问题来说明稀土中镧和铈的量对蠕墨铸铁生产的质量影响。

关键词:稀土;蠕墨铸铁;镧;铈1 前言铸铁是稀土应用的主要领域之一,是稀土使用量最大的用户。

从20世纪70年代开始,稀土就在球墨铸铁、蠕墨铸铁和灰铸铁中得到广泛应用。

经过30多年的开发研究,稀土在铸铁领域中的应用工艺技术日臻成熟,其使用量一直在国内占第一位,并取得了巨大的技术进步。

广西玉柴机器股份有限公司铸造厂从2006年开始使用蠕墨铸铁生产汽缸盖等发动机零配件,由于蠕墨铸铁具有良好的导热性和抗热疲劳性、足够的刚度和致密性,因此产品达到了很好的性能要求。

而用稀土系蠕化剂来处理铁水获得蠕铁铸件是目前倒包生产较成熟的工艺,但是在生产过程中发现,几乎同样稀土含量的稀土蠕化剂,但由于镧和铈的比例不同样,而造成了差别很大的质量结果。

“镧系元素”,在周期表中从原子序数为57号的镧到原子序数为71号的镥共15种元素,它们的化学性质十分相似,都位于周期表中第ⅢB族,第6周期镧的同一格内,但它们不是同位素。

同位素的原子序数是相同的,只是质量数不同。

而这15种元素,不仅质量数不同,原子序数也不同。

称这15种元素为“镧系元素”。

镧系元素以及与镧系元素在化学性质上相近的、在镧系元素格子上方的钇和钪,共17种元素总称为稀土元素,用RE表示。

按照稀土元素的电子层结构及物理和化学性质,把钆以前的7个元素:La、Ce、Pr、Nd、Pm、Sm和Eu称为轻稀土元或铈组稀土元素;钆和钆以后的7个元素:Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu,再加上Sc和Y共10个元素,称为重稀土元素或钇组稀土元素。

【坛友分享】铸造各环节对灰铸铁不良石墨形态的影响

【坛友分享】铸造各环节对灰铸铁不良石墨形态的影响【坛友分享】坛友@njrzm友情分享:铸造各环节对灰铸铁不良石墨形态的影响1、原材料的影响原材料影响主要是生铁遗传性影响。

生铁对铸件石墨形态影响,一是粗大石墨组织遗传影响,二是微量元素影响(如铅的含量)。

新生铁(特别是高碳量新生铁)本身含有粗大的石墨片,虽然经过重熔,但石墨的熔点在2000℃以上,在重熔过程中石墨不能完全熔化,在结晶中变成了石墨结晶的核心,使石墨变得粗大。

2、化学成分的影响化学成分对石墨形态的影响主要是碳和硅含量。

由于亚共晶倾向过大的成分有增加过冷石墨的形成倾向。

尤其对于缸体、传动箱等薄壁零件,如果碳当量偏低(如碳当量低于3.7%),就很容易在铸件主要壁厚部位产生较多D型、E石墨,或者与A型石墨的混合分布。

另外,S含量对灰铸铁孕育效果有一定影响,对于电炉熔炼,如果wS<0.06%,孕育效果会很差,产生不良石墨形态。

碳当量过高的铸件也会增加B型石墨及粗大石墨的形成倾向。

3、孕育工艺对石墨形态影响最大的因素是孕育工艺。

孕育工艺包含三个方面:(1)孕育剂的类型选择75SiFe是最常用的孕育剂,其特点就是价格相对便宜,但孕育衰退较快,造成铸件石墨形态不稳定,容易出现过冷石墨。

为了满足高牌号、高质量要求铸件对石墨形态的稳定性要求,需要采用含钙、钡等微量元素的复合孕育剂,有利于A型石墨的形成。

(2)粒度的选择孕育剂粒度对孕育效果影响很大,在生产实践中,发现某个批次铸件出现严重的D型、E型石墨等问题,经检查问题出在孕育剂粒度上,工艺要求3~6㎜,实际小于3㎜的粉末占到40%。

(3)孕育方法的选择常用的孕育方法是在包底加入孕育剂,铁液冲入法孕育,但是经常会发现包内剩余铁液时,加入的孕育剂与渣子粘在一起,出铁后部分孕育剂浮在铁液表面,没有熔化掉,这样就会造成孕育量不足的问题,产生不良石墨形态。

4、铁液温度和冷却条件的影响在一定工艺范围内提高铁液的过热温度(1480~1500℃),将有利于石墨的细化,有利于提高铁液的纯净度。

【精品】灰铸铁球墨铸铁渗碳体的成因与防止

【关键字】精品灰铸铁、球墨铸铁渗碳体的成因与防止化学元素Ti 球墨铸铁张文和,丁俊,聂富荣(铸峰特殊合金有限公司销售公司,南京210002)摘要:灰铸铁、球墨铸铁铸件生产过程中,往往出现游离渗碳体。

本文从铸铁的常规化学成分;反石墨化元素;O、N、H气体元素;共晶团数;冷却速度;铸铁的熔炼;炉料遗传性;共晶最后阶段凝固特点等方面,阐述铸铁渗碳体出现的原因,并提出相应的防止措施。

关键词:渗碳体;石墨化;白口倾向;共晶团;孕育铸铁凝固时,铁液按稳定系结晶,碳原子以石墨状态析出,铸铁断口呈灰色,得到灰铸铁;铁液按介稳定系结晶,碳原子与铁原子结合成碳化铁,断口呈白色,得到白口铸铁;介于两者之间,得到麻口铸铁。

铸铁中碳原子聚合成石墨的过程,称石墨化。

灰铸铁共晶阶段冷却曲线如图1,TE1——稳定系共晶转变开始温度TE——介稳定系共晶转变开始温度TETEN——共晶生核开始温度TEU——大量形核温度TER——共晶回升温度最高值TS——共晶转变终了温度如果TEU>TE、TS>TE则得到全部灰口组织;如果TEN<TE< SPAN>、TER<TE< SPAN>则得到全部白口组织。

若TEU>TE,Ts<TE< SPAN>,则凝固后出现游离渗碳体;TS略低于TE时,会在最后凝固区域或共晶团间出现少量游离渗碳体。

TER<TE< SPAN>,TEU<TE< SPAN>则出现莱氏体。

铁液中生核能力强,则生核开始温度TEN高,基晶团数量增加,共晶阶段冷却曲线上移减少共晶转变过冷度,使TS>TE促进形成灰口组织。

因此强化孕育增加生核能力,提高共晶团数量,必然减少白口倾向。

影响铸铁共晶阶段冷却曲线的因素有:①是化学元素(合金元素);②冷却速度;③结晶核心;④生铁的遗传性。

例如:石墨化过程在TE一TE共晶区间进行,Cr、V、Ti缩小TE1一TE共晶区间,石墨尚未析出就下降到介稳定共晶转变温度TE以下,碳原子来不及扩散与聚合成石墨,铸铁凝固成白口或麻口。

高质量球墨铸铁微量元素和合金元素的选择与控制

高质量球墨铸铁微量元素和合金元素的选择与控制球墨铸铁是一种高强度、高韧性和耐磨性能优异的材料,广泛应用于汽车、机械、航空航天、建筑等领域。

为了保证球墨铸铁的性能,需要控制微量元素和合金元素的含量。

1. 稀土元素:添加稀土元素可以提高球墨铸铁的强度、韧性和耐磨性能。

稀土元素可以加强球化剂的活性,促进球化反应的进行,并且与碳化物形成化合物,提高石墨颗粒的生长速度和形态。

2. 立方晶增强元素:立方晶增强元素包括Ni、Cu、Mo等,它们可以促进面心立方晶的形成,提高球墨铸铁的强度和硬度。

但是,过量的立方晶增强元素会导致球墨铸铁的韧性下降。

3. 结构调节元素:结构调节元素包括Cr、Mn、Si等,它们可以稳定铸铁组织,提高球墨铸铁的强度和耐磨性,但会影响球化效果。

4. 碳化物形成元素:碳化物形成元素包括Cr、Mo、V等,它们可以与碳形成稳定的碳化物,提高球墨铸铁的硬度和耐磨性。

5. 氧化物形成元素:氧化物形成元素包括Al、Ti等,它们可以与氢氧化物形成氧化物,消除铁水中的气体和杂质,改善球化效果。

在选择球墨铸铁的微量元素和合金元素时,应该根据具体应用场景和材料性能需求进行选择和控制。

同时,还需要优化生产工艺,保证合金元素的均匀分布,并细化铸件组织,以提高球墨铸铁的性能。

稀土蠕化剂对蠕墨铸铁石墨形态和性能的影响

E仟ect Of Rare Earth Vermicular Agent On Graphite Morphology

and Property of Compacted Graphite Cast Iron

ZHU Gan91,JIANG Ye.hual,LIU Xing.zhoul·27 LI Zhen—hual (1.School of Materials Science and Engineering,Kunming University of Science and Technology,Kunming 650093,Yunnan,China;2.Kunming Yunnei Power Co.,Ltd.,

稀土硅铁合金

L记钙弘 鲐∞∞斟

22,08

2试验结果及分析

2.1 稀土蠕化剂加入量对石墨形态的影响 在原材料配比、铁液含硫量、蠕化及孕育处理工

艺相同的条件下,不同稀土蠕化剂加入量对石墨形态 的影响如图1所示。试样的分析和测定结果列于表2。

图l稀土蠕化剂加入量对石墨形态的影响 Fig.I The effect ofaddition alnOUllt ofvermicular agents 013 graphite morphology

万方数据

·402·

FOUNDRY

Apr.2010 V01.59 No.4

先与铁液中的氧、硫作用,在铁液中发生脱硫去氧反 应,从而把硫、氧从棱面上清除,使得基面上的界面能 低于棱面上的界面能,形成球状石墨或蠕虫状石墨嗍。 随着稀土蠕化剂加入量的增加,残余稀土、镁元素含 量也逐渐增加,足以排除O、S原子在棱面上的吸附干 扰,使得越来越多的石墨晶核选择沿六方基面按辐射 方式生长形成球状石墨,最终导致球状石墨数量逐渐 增加,蠕化率下降。由图le.e分析可知,当蠕化剂加 入量由0.5%增加到0.7%时,蠕化率由65%减少为15%。 图1f试样则由于过蠕化,其石墨形态完全由蠕虫状过 渡为球状。随着铁液中稀土蠕化剂加入量的增加,残 余稀土、镁元素对石墨生长的晶体学取向产生了更加 强烈的影响,石墨形态由片状逐渐向球状过渡。

稀土元素在球墨铸铁中作用

稀土元素在球墨铸铁中作用友达商贸有限公司专业从事球墨铸铁批发的公司,针对稀土元素在球墨铸铁中所产生的作用有如下介绍:净化作用稀土元素可与氧,硫,氮,氢等形成化合物,但是在铁水中稀土元素与这些元素的反应则受到很多因素的影响而呈现复杂的规律,但是一般来说,稀土元素加入铁水中可脱硫去气,尤其在用稀土元素镁合金处理时,效果较好。

稀土元素和氧气的亲和力极强,加入铁水中应有强烈的脱氧作用,但是稀土元素氧化物熔点远高于铁水温度,密度接近或超过铁水密度,不易从铁水中逸出,因此稀土元素在铁水中可与夺走氧形成稀土氧化物,从而促进球化但是不一定降低铸铁中总含量,稀土氧化物与二氧化硅可与组成熔点及密度较低的盐而逸出铁水,所以加入稀土硅钙合金会有较好的脱氧效果,把稀土镁硅铁合金加入铁水,由于镁起到沸腾搅拌作用,也促进脱氧。

稀土元素虽然与氮有一定的亲和力,但是铁水中含有錋等元素,氮的溶解度会增加到超过正常铁水的含氮量,这是由于稀土元素可吸收氮气,因此有些实验表明,稀土元素在铁水中脱氮未见成效,甚至还有增氮可能被稀土元素化合或吸收。

稀土元素可以大量吸收氢气,氢在稀土元素中溶解度比在铁中的溶解度高几百倍至几千倍。

稀土元素也可以和氢形成不稳定化合物,在高温下分解放出氢气,铁水中加入稀土后,总的含氢量并不减少,但在冷却过程中基体或石墨中的氢大部分被稀土所吸收溶解。

(责任编辑:admin)稀土在球墨铸铁中的作用发布时间:12-05-04 来源:南京固琦分析仪器制造有限公司点击量:1392 字段选择:大中小稀土在球墨铸铁中的作用南京固琦分析仪器制造有限公司专业生产石墨球化率分析仪,石墨球化率化验仪,石墨球化率检测仪,石墨大小分析仪,石墨金相分析仪等精密仪器,稀土能使石墨球化。

自从H. Morrogh最先使用铈得到球墨铸铁以来,先后许多人研究了各种稀土元素的球化行为,发现铈是最有效的球化元素,其他元素也均具有程度不等的球化能力。

结合国情,我国对稀土的球化作用进行了大量研制工作,发现稀土元素对常用的球墨铸铁成分(C3.6~3.8wt%,Si2.0~2.5wt%)来说,很难获得同镁球墨铸铁那样完整均匀的球状石墨;而且,当稀土量过高时,还会出现各种变态形的石墨,白口倾向也增大,但是,如果是高碳过共晶成分(C>4.0wt%),稀土残留量为0.12~0.15wt%时,可获得良好的球状石墨。

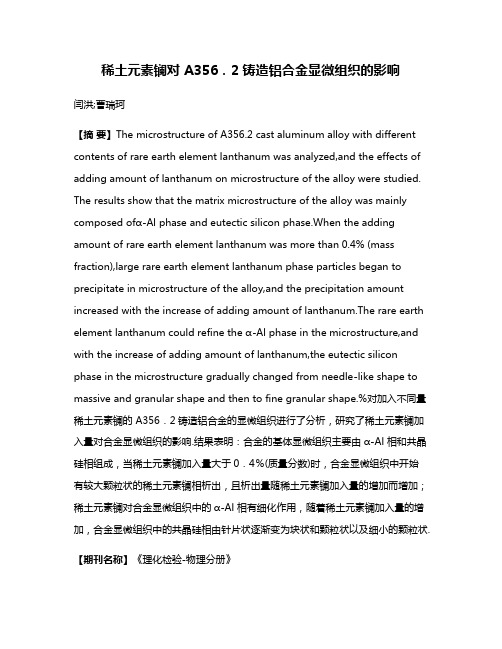

稀土元素镧对 A356.2铸造铝合金显微组织的影响

稀土元素镧对 A356.2铸造铝合金显微组织的影响闫洪;曹瑞珂【摘要】The microstructure of A356.2 cast aluminum alloy with different contents of rare earth element lanthanum was analyzed,and the effects of adding amount of lanthanum on microstructure of the alloy were studied. The results show that the matrix microstructure of the alloy was mainly composed ofα-Al phase and eutectic silicon phase.When the adding amount of rare earth element lanthanum was more than 0.4% (mass fraction),large rare earth element lanthanum phase particles began to precipitate in microstructure of the alloy,and the precipitation amount increased with the increase of adding amount of lanthanum.The rare earth element lanthanum could refine the α-Al phase in the microstructure,and with the increase of adding amount of lanthanum,the eutectic silicon phase in the microstructure gradually changed from needle-like shape to massive and granular shape and then to fine granular shape.%对加入不同量稀土元素镧的 A356.2铸造铝合金的显微组织进行了分析,研究了稀土元素镧加入量对合金显微组织的影响.结果表明:合金的基体显微组织主要由α-Al 相和共晶硅相组成,当稀土元素镧加入量大于0.4%(质量分数)时,合金显微组织中开始有较大颗粒状的稀土元素镧相析出,且析出量随稀土元素镧加入量的增加而增加;稀土元素镧对合金显微组织中的α-Al 相有细化作用,随着稀土元素镧加入量的增加,合金显微组织中的共晶硅相由针片状逐渐变为块状和颗粒状以及细小的颗粒状.【期刊名称】《理化检验-物理分册》【年(卷),期】2016(052)004【总页数】4页(P231-234)【关键词】稀土元素镧;A356.2 铸造铝合金;显微组织;共晶硅相;稀土元素镧相【作者】闫洪;曹瑞珂【作者单位】昆明冶金研究院材料研究所,昆明 650000;昆明冶金研究院材料研究所,昆明 650000【正文语种】中文【中图分类】TG146.2稀土铸造铝合金作为一种新型铝合金材料,近几年在我国已经获得快速发展,随着研究的深入,工艺逐步稳定,应用也日益广泛,该合金已经得到不断改进和完善[1-3]。

促进铸铁石墨化的元素

促进铸铁石墨化的元素铸铁石墨化是指通过添加特定的元素或化合物,使铸铁的铁基体中形成石墨微观结构,从而提高其力学性能和耐用性。

铸铁石墨化的元素主要包括钛、钒、铌、钼、镍等合金元素。

下面我将详细介绍这些元素在促进铸铁石墨化过程中的作用。

1.钛(Ti):钛能与铁形成强固的化合物,能够减少铁碳固溶度,细化碳化物的尺寸,从而促使铁系化合物在铸铁中转变为石墨。

钛还能促使铁基体减小晶粒尺寸,提高石墨的数量和分布均匀性,从而增加材料的强度和韧性。

2.钒(V):钒的加入可使铸铁中的铁元素与碳元素反应生成碳化铁和碳化钒,并且还能在晶界上析出TiC和VC等碳化物,进一步促使铁基体中的石墨化转变。

3.铌(Nb):铌既能与铁形成碳化铁和碳化铌,还能在晶界上存在TiC和NbC等碳化物,这些碳化物的形成促使铸铁的石墨化程度增加,提高材料的强度和韧性。

4.钼(Mo):钼的加入有利于形成MoC、Mo2C和Fe-Mo-C等碳化物,这些碳化物能够提高铁基体中的碳浓度,使石墨微观结构形成和分布更加均匀,提高铸铁的强度和塑性。

5.镍(Ni):镍能与铁形成含碳的固溶体,增加碳元素的溶解度,有助于形成石墨。

镍还能抑制铁的固相反应,减少铁与碳的化学作用,增加铸铁的石墨化程度。

此外,还有一些其他元素也具有一定的促进铸铁石墨化的作用,如锰、铬、钒等合金元素。

这些合金元素的掺入可以改善铸铁的石墨形态和分布,提高铸铁的力学性能和耐用性。

总之,通过添加适当的元素和化合物,可以促进铸铁的石墨化过程,提高铸铁的力学性能和耐用性。

不同的元素有不同的促进作用,需要根据实际需求和制造工艺选择适合的促进元素进行添加。

在铸铁石墨化的应用中,应注重控制促进元素的添加量和制造参数的选择,以达到理想的效果。