Chapter 3 复合材料的界面基础与界面理论 2012

复合材料的复合原理及界面

作用,而且在不同的生产过程中或复合材料的使

用期间,粘结机理还会发生变化,如由静电粘结 变成反应粘结。

33

体系不同,粘结的种类或机理不同,这主要取决于

基体与增强材料的种类以及表面活性剂(或称偶联剂) 的类型等。 界面粘结机理主要有机械作用理论、静电作用理论、 界面反应理论、浸润理论、可变形层理论、约束层 理论等。

28

为了提高复合材料组元间的浸润性,常常通过对增

强材料进行表面处理的方法来改善润湿条件,有时也可

通过改变基体成分来实现。

29

多数陶瓷基复合材料中增强材料与基体之间不发生化

学反应,或不发生激烈的化学反应。

有些陶瓷基复合材料的增强材料与其基体的化学成分 相同。

30

例如,如SiC晶须或SiC纤维增强SiC陶瓷,这种复合材 料也希望建立一个合适的界面,即合适的粘接强度、界面层 模量和厚度以提高其韧性。

外,还有基体中的合金元素和杂质、由环境带来的

杂质。 这些成分或以原始状态存在,或重新组合成新的化 合物。 界面上的化学成分和相结构非常复杂。

7

复合材料界面的作用可以归纳为以下几种效应: 1、传递效应 界面能传递力,即将外力传递给增强 体,起到基体和增强体之间的桥梁作用。 2、阻断效应 结合适当的界面有阻止裂纹扩展、中 断材料破坏、减缓应力集中的作用。 3、不连续效应 在界面上产生物理性能的不连续性 等现象,如抗电性、耐热性、尺寸稳定性等。

26

对于一个指定的体系,接触角随着温度、保持时 间、吸附气体等而变化。 浸润性仅仅表示了液体与固体发生接触时的情况, 而并不能表示界面的粘结性能。

27

一种体系的两个组元可能有极好的浸润性,但它们之 间的结合可能很弱,如范德华物理键合形式。

复合材料材料的界面理论

R X Si X X H2O HO R Si R OH + 3HX

(ⅱ)玻璃纤维表面吸水,生成羟基。

OH Si O OH Si O

10

(ⅲ)硅醇与吸水的玻璃纤维表面反应,又分三步 第一步:硅酸与吸水的玻璃纤维表面生成氢键;

5

3.3.2增强材料的表面处理

1.碳纤维的表面处理 表面处理的作用:使复合材料不仅具有良好的界面粘接力、 层间剪切强度,而且其界面的抗水性、断裂韧性及尺寸稳 定性均有明显的改进。此外,通过碳纤维表面改性处理, 还可制得具有某种特殊功能的复合材料。

1)氧化法 (1)气相法(或干法):以空气、氧气、臭氧等氧化剂,采用 等离子表面氧化或催化氧化法。 (2)液相法(或湿法):有硝酸、次氯酸钠加硫酸、重铬 酸钾加硫酸、高锰酸钾加硝酸钠加硫酸氧化剂及电解氧化 法等。

2

3.3增强材料的表面性质与处理

3.3.1表面性质

表面性质:表面的物理特性、化学特性和表面自由能。 表面性质与材料的组成和结构有关。 1. 物理持性: 指材料的表面形态和比表面积。 2. 化学特性: 指材料表面化学组成和表面反应活性。 增强材料表面的化学组成及结构,决定了增强材料 表面自由能的大小、润湿性及化学反应活性。关系 到增强材料是否需进行表面处理,其表面是否容易 与环境接触物反应(如与氧、水、有机物等反应),表 面与基体材料间是否能形成化学键。 增强纤维内部的化学组成与其表面层的化学组成不 完全相同。 3

第三步:高温干燥(水分蒸发),硅醇与吸水玻璃纤维间进行 醚化反应;

R HO H O Si O Si O H O H H R O O H O Si O Si O H OH -H2O O R Si O Si O O R Si O Si

第3章 复合理论

改变环境气氛。 固体或液体表面吸附的不同气体能

改变Sv和LV。在氧化性气氛中制造Ni-A12O3复合材料 时也能降低接触角而提高材料的性能。

提高液态金属压力。 提高掖相压力可以改善其对

固体的润湿性。液态金属不能自发渗入纤维束中,只 有在一定外压作用下克服阻力金属才能渗入。各种类 型的加压浸渍工艺便是在此基础上发展起来的。

阻断效应:

散射和吸收效应:

界面效应

诱导效应:

增强材料的表面晶体结构会对基体的晶体结 构产生诱导作用,使其发生改变,由此产生 一系列的性能变化,如高弹性、低膨胀、耐 冲击和耐热等。

不连续效应:

在界面上产生物理性能的不连续性和界面摩 擦出现的现象,如抗电性、电感应性、磁性、 耐热性、尺寸稳定性等。

如果γsv<γsl,θ>90。,液体不能润湿固体; 如果γsv>γsl,θ<90。,液体能润湿固体; 如果γlv=γsv-γsl,θ=0。,液体能完全润湿固体; 如果γsv=γsl-γlv ,θ=180。,液体完全不润湿固体。

提高固体表面张力,降低固液界面张力都能改 善液态金属基体对固态增强材料的润湿性。

界面分类

根据增强材料与基体的相互作用情况,界面可以归 纳为三种类型。 类型Ⅰ:增强材料与基体互不溶解、互不反应; 类型Ⅱ:增强材料与基体不反应,但能相互溶解; 类型Ⅲ:增强材料与基体相互反应,生成界面反 应产物。

金属基复合材料的界面类型

界面类 型

界面特 征

类型Ⅰ

增强材料与基 体互不溶解、 互不反应 W丝/Cu Al2O3f/Cu Bf/Al Al2O3/Al SiCf/Al Bf/Mg

复合材料的界面理论

复合材料的界面理论1、界面形成及其形成1.1界面的定义复合材料的界面是指基体与增强相之间化学成分有显著变化的、构成彼此结合的、能起载荷传递作用的微小区域。

复合材料的界面是一个多层结构的过渡区域,约几个纳米到几个微米。

此区域的结构与性质都不同于两相中的任何一相。

这一界面区由五个亚层组成,每一亚层的性能都与基体和增强相的性质、复合材料成型方法有关。

界面区域如图1-1所示。

1.2界面的形成复合材料体系对界面要求各不相同,它们的成形加工方法与工艺差别很大,各有特点,使复合材料界面形成过程十分复杂,理论上可分为两个阶段: 第一阶段:增强体与基体在一组份为液态(或粘流态)时的接触与浸润过程。

在复合材料的制备过程中,要求组份间能牢固的结合,并有足够的强度。

要实现这一点,必须要使材料在界面上形成能量最低结合,通常都存在一个液态对固体的相互浸润。

所谓浸润,即把不同的液滴放到不同的液态表面上,有时液滴会立即铺展开来,遮盖固体的表面,这一现象称为“浸润”。

第二阶段:液态(或粘流态)组份的固化过程,即凝固或化学反应。

固化阶段受第一阶段的影响,同时它也直接决定着所形成的界面层的结构。

以固热性树脂的固化过程为例,固化剂所在位置是固化反应的中心,固化反应从中心以辐射状向四周扩展,最后形成中心密度大、边缘密度小的非均匀固化结构,密度大的部分称为胶束或胶粒,密度小的称胶絮。

2、界面对复合材料性能的影响及影响界面结合强度的因素 2.1界面对复合材料性能的影响复合材料内界面结合强度是影响复合效果的最主要因素。

界面的结合强度主要取决于界面的结构、物理与化学性能。

具有良好结合强度的界面,可以产生如下强化效应:(1)阻止裂纹的扩散,提高材料的韧性;(2)通过应力传递,使强化相承受较大的外载荷,提高复合材料的承载能力;(3)分散和吸收各种机械冲击和热冲击的能量,提高抗外加冲击的能力;(4)使强化相与基体产生既相互独立又相互协调的作用,弥补各自的缺点,获得新的材料使用性能。

Comp(界面理论3)ok

由于γ1v、γsv随气体的性

质不同而变化, 质不同而变化,通过改变加工气氛可以控制固体 与液体之间的润湿状况。 与液体之间的润湿状况。 例子:如银表面不含氧的表面能为 例子:如银表面不含氧的表面能为1.2J·m-2,含 10%氧气时为 氧气时为0.4J·m-2 。此时,银很容易润湿用 此时, 氧气时为 镍涂层Al 的晶须。 镍涂层 2O3的晶须。

⑴高温时,复合材料各组分处于热力 高温时, 学平衡且两相反应动力学十分缓慢。 学平衡且两相反应动力学十分缓慢。 ⑵基材和增强材料的润湿性、粘接性。 基材和增强材料的润湿性、粘接性。 基体材料的表面改性: 基体材料的表面改性: 增强材料的表面改性: 下面章节讲) 增强材料的表面改性:(下面章节讲)

14

15

⑶含氟高聚物

通常用钠萘四氢呋喃溶液处理聚四氟乙烯、 通常用钠萘四氢呋喃溶液处理聚四氟乙烯、聚 三氟乙烯等,提高其润湿性和粘结性。 三氟乙烯等,提高其润湿性和粘结性。

⑷橡胶

丁苯和丁腈橡胶粘结性差,用甲醇擦洗、 丁苯和丁腈橡胶粘结性差,用甲醇擦洗、金钢 砂打磨其表面,再用浓硫酸、氢氧化钠溶液浸泡、 砂打磨其表面,再用浓硫酸、氢氧化钠溶液浸泡、 冲洗和烘干。 冲洗和烘干。

集合平均方程只适用于高能表面, 集合平均方程只适用于高能表面,一般采用 只适用于高能表面 7 调和平均法来测量表面张力 来测量表面张力。 调和平均法来测量表面张力。

γ sd

调和平均法是通过测试两种液体的接触角, 调和平均法是通过测试两种液体的接触角,来 计算表面张力: 计算表面张力:

γ 1d γ sd γ 1p γ sp + p ( 1 + cos θ 1 )γ 1 = ( d 4 ) (3-3) d p γ1 + γ s γ1 + γ s

复合材料的界面

用于不含游离水,只含化学键合水或物理结合水的干燥 填料体系。

Eg:碳酸钙、水合氧化铝等。

13

2 单烷氧基焦磷酸酯基型 适合范围: 用于含湿量较高的填料体系,如陶土、滑石粉等。 三(二辛基焦磷酰氧基)钛酸异丙酯(TTOPP—385)就是典型 的单烷氧基焦磷酸酯基型偶联剂。

9

填充、增强材料的表面处理

为了改进增强纤维与基体之间的界面结构,改善两者间的结合性能, 需要对增强纤维进行适当的表面处理。

表面处理的方法是在增强纤维表面涂覆上一种称为表面处理剂的物质, 包括浸润剂、偶联剂等其它助剂,以制造与基体间好的粘结界面。

10

1 粉状颗粒的表面处理技术

无机粉体填料与有机高聚物的不相容性,重视研究改善粉 体填料的表面性质。

3

聚合物基复合材料界面的形成及作用机理 1. 界面的形成 两个阶段:基体与增强材料的接触与浸润过程;基体与增强 材料通过相互作用使界面固定阶段 界面层的结构包括:界面的结合力、界面区域的厚度和界面 的微观结构 通常对纤维进行表面处理以增强界面结合力

4

2. 界面作用机理

(1)界面张力、表面自由能、比表面能

lv

sv sl时,cos 0, 90o,不润湿

lv sv sl 0时,0<cos 1, 0o 90o,润湿

sv sl lv时,cos 1, 0o,完全润湿,粘附功最大

8

B. 化学键理论 偶联剂作用机理 强调增加界面的化学作用是改进复合材料性能的关键 硅烷偶联剂具有两种性质不同的官能团,一端为亲玻璃纤维的官能团 (X),一端为亲树脂的官能团(R),将玻璃纤维与树脂粘结起来,在界面 上形成共价键结合

复合材料的界面类型

复合材料的界面类型

复合材料的界面类型可以根据不同的分类方式进行划分。

以下是一些常见的复合材料界面类型:

1. 力学界面:这种界面是指复合材料中两个不同材料之间的接触面。

力学界面对于传递载荷和应力非常重要。

根据力学特性的不同,力学界面可以分为粘结界面和分离界面。

-粘结界面:在粘结界面中,两个材料之间通过化学键或物理粘合剂进行结合。

这种界面通常具有较高的强度和能量传递效率。

-分离界面:分离界面指的是两个材料之间没有直接的化学键或粘合剂,它们仅通过力学摩擦或相互锁定来保持在一起。

这种界面通常具有较低的强度和能量传递效率。

2. 化学界面:复合材料中的化学界面是指不同材料之间的化学相互作用。

这些相互作用可以通过化学键的形成、离子交换、共价键等方式来实现。

化学界面对于复合材料的力学性能和化学稳定性非常重要。

3. 热界面:热界面是指复合材料中的热传导路径。

由于复合材料通常由不同热导率的材料组成,热界面会对热传导产生影响。

优化热界面设计可以提高复合材料的热性能。

4. 电界面:电界面是指复合材料中的电导路径。

对于具有导电性的复合材料,电界面的设计对于电流的传导和电子器件的性能至关重要。

这些界面类型可以根据不同的复合材料应用和性质进行进一步的细分和分类。

复合材料第3章----复合材料的界面

钨丝/ 铜 Al2O3纤维 / 铜 Al2O3纤维 / 银 硼纤维(表面涂BN)/ 铝 不锈钢丝/ 铝 SiC纤维(CVD)/ 铝

硼纤维 / 铝

镀铬的钨丝/ 铜 碳纤维 / 镍 钨丝/ 镍

合金共晶体丝/ 同一合金

钨丝/铜-钛合金 碳纤维/ 铝(>580℃)

Al2O3纤维/ 钛 硼纤维/ 钛

硼纤维/ 钛-铝 SiC纤维/强材料与含有两种以上元素的金属基体之间发生化学反应, 形成反应产物后,反应产物还会与其它基体元素发生交换反应,产 生界面不稳定。

例如硼纤维/钛合金(Ti-Al-1V-1Mo),硼与钛在界面首先发 生反应:

Ti(Al) + B → (Ti·Al)B2 再发生交换反应:

(Ti·Al)B2 + Ti → TiB2 + Ti(Al) 电子探针证实了界面反应的最终产物是TiB2。

总体要求:

4①面.均希金匀望属、增有强基效材复地料传与合递基材应体力之料;间界具有面良设好的计润湿性,粘着强,有利于界

②增强材料与基体润湿后互相间发生一定程度的溶解,保持适宜的 界面结合力,提高复合材料的强韧性;

③产生适量的界面反应,而界面反应物质地均匀、无脆性异物、 不成为复合材料内部缺陷(裂纹)源,界面反应能够得到一定控制。

2金属基复合材料的界面

金属基复合材料由于基体与增强物复合的温度较高,基体与增强物 易发生相互作用而生成化合物,而基体与增强物互相扩散而形成扩散层.

复合材料的界面

复合材料的界面复合材料是一种由两种或两种以上的材料组合而成的材料,具有优良的性能和广泛的应用领域。

在复合材料中,界面是一个非常重要的概念,它直接影响着复合材料的性能和使用效果。

本文将围绕复合材料的界面展开讨论,从界面的定义、影响因素、性能优化等方面进行深入探讨。

首先,界面是指两种不同材料之间的接触面或接触区域。

在复合材料中,界面通常是由树脂基体和增强材料之间的接触面构成。

界面的性质直接影响着复合材料的力学性能、热学性能、耐久性等方面。

一个优秀的界面能够有效地传递载荷,提高材料的强度和刚度,同时还能够有效地减小应力集中,延长材料的使用寿命。

其次,影响复合材料界面性能的因素有很多,包括表面能、界面结构、界面相容性等。

表面能是指材料表面吸附外界物质的能力,它直接影响着材料的润湿性和粘接性。

在复合材料的界面中,表面能的大小将影响着树脂基体和增强材料之间的粘接强度。

界面结构是指界面的形貌和结构特征,包括界面的粗糙度、界面的结合方式等。

一个良好的界面结构能够提高材料的界面强度和界面传递效率。

界面相容性是指不同材料之间的相互作用性质,包括化学相容性和物理相容性。

界面相容性好的复合材料能够充分发挥各种材料的优点,形成协同效应,提高材料的整体性能。

此外,为了优化复合材料的界面性能,可以采取一些措施。

一是通过表面处理来提高材料的表面能,增强材料的润湿性和粘接性。

常用的表面处理方法包括等离子体处理、化学处理、机械处理等。

二是通过界面改性来改善界面结构和界面相容性,包括界面增强剂的添加、界面改性剂的引入等。

界面增强剂能够增强材料的界面结合强度,提高材料的界面传递效率;界面改性剂能够改善不同材料之间的相容性,减小界面能量,提高材料的界面稳定性。

三是通过界面设计来优化复合材料的界面性能,包括界面结构的设计、界面相容性的设计等。

通过合理的界面设计,能够有效地提高复合材料的性能,并满足不同应用领域的需求。

综上所述,复合材料的界面是一个非常重要的概念,它直接影响着复合材料的性能和使用效果。

复合材料界面理论简介

复合材料界面理论简介摘要:纤维复合材料作为先进材料,质量轻,强度高等特点使其在航空、航天、船舶、汽车等工程领域应用越来越发挥其重要性。

随着复合材料应用领域的扩展,对材料性能提出了更高的要求。

复合材料的性能取决于增强体纤维、树脂基体和界面性能,其中纤维和树脂之间的界面粘结力是一个重要因素。

界面粘结强度,即纤维断裂处通过基体向纤维传递应力的能力,直接影响到复合材料的强度、韧性和破坏模式等宏观力学行为。

因此,研究界面之间的相互作用,对于界面的设计、预测有非常重要的作用。

本文介绍了几种常见的几面之间的相互作用理论。

关键词:界面;形成;相互作用理论;1界面简介复合材料是由两种或两种以上化学和物理性质不同的材料复合而成的,那么必然存在着异种材料的接触面,这个接触面就是界面。

一般人们对复合材料界面的定义是,指基体与增强物之间化学成分有显著变化的、构成彼此结合的、能起载荷传递作用的微小区域。

聚合物基复合材料界面的形成可以分成两个阶段:第一阶段是基体与增强纤维的接触与浸润过程。

增强纤维优先吸附能较多降低其表面能的组分,因此界面聚合物在结构上与聚合物基体是不同的。

第二阶段是聚合物的固化阶段。

聚合物通过物理的或化学的变化而固化,形成固定的界面层。

2界面作用理论2.1浸润性理论1963年,Zisman提出浸润性理论,认为浸润是形成界面的基本条件之一,若两相物质能实现完全浸润,则表面能较高的一相物体表面的物理吸附将大大超过另一相物体的内聚能强度,从而使两相物体具有良好的粘合强度。

这种理论认为两相物体间的结合模式属于机械互锁和浸润吸附。

其中机械粘合是一种机械互锁现象,即在形成复合材料的两相相互接触过程中,若浸润性差,两相接触的只是一些点,接触面有限(见图1(a))。

若浸润性好,液相可扩展到另一相表面的坑凹中,因而两相接触面积大,结合紧密,产生机械锚合作用(见图1(b))。

而物理吸附主要为范德华力的作用。

图1浸润与不浸润的界面显然,聚合物基体对增强材料良好的浸润性将有利于提高界面的复合强度,但浸润性不是界面粘接的唯一条件。

第 章 材料的界面理论

1 机械作用理论 机械作用机理如图所示;当两个表面相 互接触后;由于表面粗糙不平将发生机械互 锁interlocking 很显然表面越粗糙;互锁作 用越强;因此机械粘结作用越有效

36

界面粘结机理示意图 机械作用理论 mechanical bonding

37

在受到平行于界面的作用力时;机 械粘结作用可达到最佳效果;获得较高 的剪切强度 但若界面受拉力作用时;除 非界面有如图中A处所示的‘锚固’形 态;否则拉伸强度会很低

50

第三节 增强材料的表面处理

为了获得好的界面粘结;通常要对增强材料的表 面进行有针对性的处理;以改善其表面性能;获得与 基体的良好界面粘结 3 1 增强材料的表面处理技术 3 1 1 玻璃纤维的表面处理 3 1 1 1 玻璃纤维表面处理的目的和意义

所谓表面处理;就是在增强体表面涂覆上一种称 为表面处理剂的物质;这种表面处理剂包括浸润剂 及一系列偶联剂和助剂等物质;它有利于增强体与 基体间形成一个良好的粘结界面;从而达到提高复 合材料各种性能的目的

SLLGSG

因此;铺展系数SCSpreading Coefficient被 定义为:

SC SG (SL L)G

25

a不完全浸润

b不浸润

不完全浸润a和不浸润b情况示意图

26

只有当铺展系数SC>0时;才能发生浸润 不完全浸润的情况如图所示;根据力平衡;可 得

SGSLLG CO S

式中称为接触角

38

在大多数情况下;纯粹机械粘结作用 很难遇到;往往是机械粘结作用与其它 粘结机理共同起作用

皮革 木材 塑料表面镀金属 纺织品 的粘结等属于此类

39

2 静电作用理论 当复合材料的基体及增强材料的表面带 有异性电荷时;在基体与增强材料之间将发生 静电吸引力;如图所示 静电相互作用的距离 很短;仅在原子尺度量级内静电作用力才有效 因此表面的污染等将大大减弱这种粘结作用

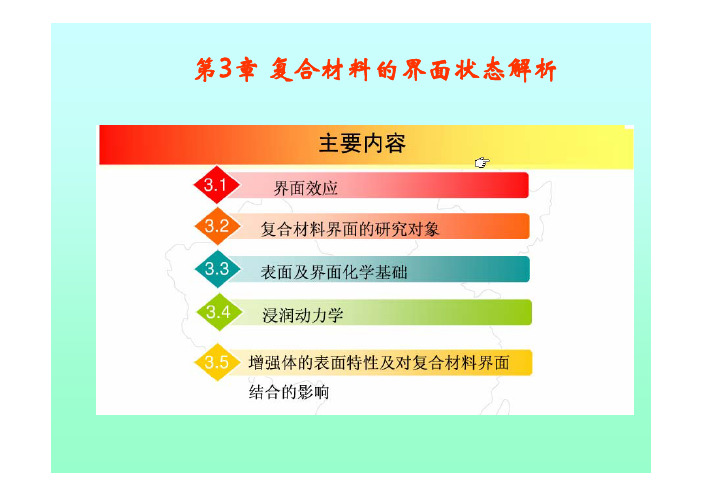

第3章 复合材料的界面状态解析

3.1.1 界面层特点

3. 界面相的体积分数很大(尤其是纳米复合材料)界面效 应显著。

4. 界面层随环境条件变化而改变。 5. 界面缺陷形式多样(包括残余应力),对复合材料性能 影响十分敏感

3.1.2 复合材料界面效应分类

界面是复合材料的特征,可将界面的机能归纳为以下几 种效应: (1)传递效应:界面可将复合材料体系中基体承受的 外力传递给增强相,起到基体和增强相之间的桥梁作用。 (2)阻断效应:基体和增强相之间结合力适当的界面 有阻止裂纹扩展、减缓应力集中的作用。 (3)不连续效应:在界面上产生物理性能的不连续 性,如抗电性、电感应性、磁性、耐热性和尺寸稳定性等。

第3章 复合材料的界面状态解析

复合材料的组成

基体 界面的地位:

Matrix

增强体

Reinforcement

基体与增强体之间的“纽带” 基体与增强体之间的“桥梁” 复合材料的“心脏” 复合材料的特征 界面 Interface

物理化学领域: 物理化学认为不同相共存体系在各相之间存在界面: 气—液,液-液,气—固,固-固,液-固 其中:气—液,气—固界面称为表面。 由此可见物理化学中界面是一个没有几何厚度的曲 面。 复合材料领域: 复合材料科学中的界面是一个具有多层结构的过渡区 域,有一定厚度的界面层,约几个纳米到几个微米。

3.3.2 表面吸附作用

3.3.3 粘附功及浸润现象 ①粘附功与内聚功 将AB界面(1cm2)分离为A、B两个面时所需的功称为粘 附功。表示为WAB :

图3.4

粘附功与内聚功

3.3.3 粘附功及浸润现象 ①粘附功与内聚功

WAB

式中WAB为A,B两表面的粘附功,

Note:

3.3.4 接触角 判断液体对固体的润湿能力。 定义:在气、液、固三相交界点,气-液通过液体内部与气固界面张力之间的夹角,用θ表示。

复合材料界面理论概述

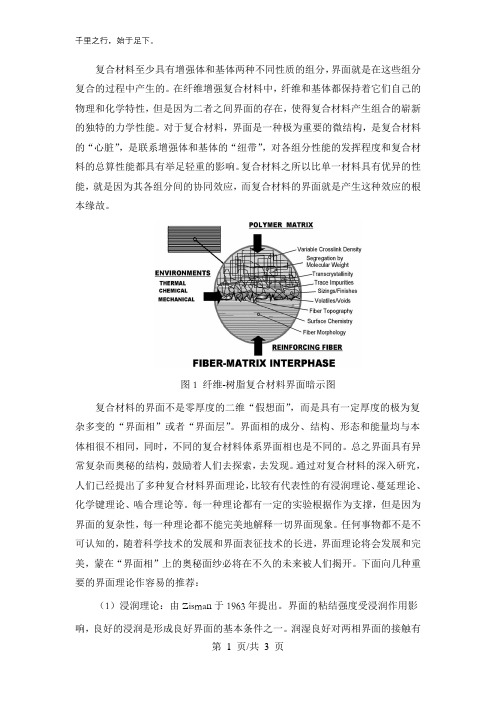

复合材料至少具有增强体和基体两种不同性质的组分,界面就是在这些组分复合的过程中产生的。

在纤维增强复合材料中,纤维和基体都保持着它们自己的物理和化学特性,但是因为二者之间界面的存在,使得复合材料产生组合的崭新的独特的力学性能。

对于复合材料,界面是一种极为重要的微结构,是复合材料的“心脏”,是联系增强体和基体的“纽带”,对各组分性能的发挥程度和复合材料的总算性能都具有举足轻重的影响。

复合材料之所以比单一材料具有优异的性能,就是因为其各组分间的协同效应,而复合材料的界面就是产生这种效应的根本缘故。

图1 纤维-树脂复合材料界面暗示图复合材料的界面不是零厚度的二维“假想面”,而是具有一定厚度的极为复杂多变的“界面相”或者“界面层”。

界面相的成分、结构、形态和能量均与本体相很不相同,同时,不同的复合材料体系界面相也是不同的。

总之界面具有异常复杂而奥秘的结构,鼓励着人们去探索,去发现。

通过对复合材料的深入研究,人们已经提出了多种复合材料界面理论,比较有代表性的有浸润理论、蔓延理论、化学键理论、啮合理论等。

每一种理论都有一定的实验根据作为支撑,但是因为界面的复杂性,每一种理论都不能完美地解释一切界面现象。

任何事物都不是不可认知的,随着科学技术的发展和界面表征技术的长进,界面理论将会发展和完美,蒙在“界面相”上的奥秘面纱必将在不久的未来被人们揭开。

下面向几种重要的界面理论作容易的推荐:(1)浸润理论:由Zisman于1963年提出。

界面的粘结强度受浸润作用影响,良好的浸润是形成良好界面的基本条件之一。

润湿良好对两相界面的接触有第1 页/共 3 页益,可以减少缺陷的发生,增多机械锚合的接触点,也可以提高断裂能。

因此,增大纤维表面的自由能,提高纤维的浸润性能对增强纤维和树脂间的界面粘结性能有很大协助。

然而,粘结毕竟是异常复杂的过程,不能单纯从浸润性解释所有的界面现象,偶尔候处理后的纤维浸润性变差界面粘结性却浮上了很大的提高。

复合材料的界面

⑤叠氮型硅烷偶联剂

28

偶联剂的品种及其应用范围 偶联剂能有效地提高玻璃纤维与树脂基体的粘结强度,

所以,国内外都进行了大量的研究工作。目前国内生产的 常用偶联剂有沃兰、A—151、KH—550、KH—560、 ND—42、B—201、B—202等。经每种偶联剂处理后的 玻璃纤维,都有自己相应的树脂基体适用范围。 Eg: 1)、KH—570对不饱和聚配树脂处理效果最好; 2)、A—151、A—172对1,2-聚丁二烯树脂和丁苯树 脂最有效; 3)、KH—560对环氧树脂最好; 4)、KH—550对酚醛树脂、聚酰亚胺效果最好; 5)、沃兰处理的玻璃纤维对大部分树脂都有较好效果, 且价格便宜,是一种最常用的偶联剂。

35

碳纤维表面经氧、氯、氨、烯烃、炔烃等各种气体等离子 体处理后,其物化性能发生显著变化,最重要的有如下几方 面。

①表面浸润性的变化 碳纤维表面经等离子体处理后,其被浸润速度和浸润吸附 量均有显著增加。 ②强度和直径的变化 实质上等离子体处理是对纤维表面作了蚀刻,碳纤维强度 和直径都会受影响 ③表面组成的变化 有机等离子体一般由有机气体自由基组成,在碳纤维表面 形成聚合层。

饱和双键的反应为例:

23

新品种硅烷偶联剂 硅烷偶联剂是偶联剂中最重要的一大类型,除了目前已广泛 应用的几十种外,近来又开发了许多新的品种,下面介绍主 要的几个品种。 ①耐高温型硅烷偶联剂

24

②过氧化物型硅烷偶联剂 特点:一是偶联作用的获得是通过过氧化物热裂解,

而不是通过烷氧基团的水解;二是偶联作用不局限于玻 璃纤维增强塑料,而是适用于一大类相似或不相似物质 之间的偶联。

31

(1)表面浸涂有机化合物 将碳纤维像纺织中的浆纱一样,使与含有反应性端

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

弯曲强度 干态

半小时 煮沸

1小时 煮沸

2小时 3小时 4小时 5小时 煮沸 煮沸 煮沸 煮沸

化学键处理对复合材料弯曲强度的影响

复合材料界面理论

二、化学键理论 化学键理论的成功: 硅烷偶联剂的应用; 碳纤维、有机纤维等的表面处理 化学键理论的不足: 难以解释某些偶联剂不能与基体反应却有好的 处理效果的现象; 难以解释热应力松弛的现象。

复合材料界面理论

二、化学键理论

另一方面,界面间的化学键作用的存在除了提 高黏合强度,还可以改善材料的抗腐蚀和耐湿热 老化性能。 对于相同的基体,增强体表面不同的官能团对 界面强度的贡献也各不一样; 同时,增强体表面的官能团也不是越多越好, 而是有一个最佳值。

复合材料界面理论

二、化学键理论

乙基三氯硅烷 非水溶剂的处理剂(BJY) 无处理剂

复合材料界面及应用

Interface & Application of Composite Materials 讲授:李志成

Materials Chemistry School of Materials Science & Engineering Central South University

Outline

复合材料界面理论

六、界面剪滞模型 借用弹塑性力学的剪滞模型对 弹塑性界面系统进行分析。

纤维一端

R df

取纤维和基体组成的界面很微

小的一段: 纤维直径为df;纤维和纤维之 间的基体厚度为(=d0-df); 界面的剪应力为i;微区一端

i

dL

d0 R+dR

的基体中所受的张应力为R,

另一端所受的张应力为R+dR

复合材料界面理论

五、界面作用的其他理论 静电理论: 认为胶黏剂与基体具有不同电子结构,它们相互接 触发生电子转移形成双电层,而这种双电层的静电 力是黏结强度的主要贡献者。

局限:

电子理论不能解释温度、湿度及其他原因对剥离实 验结果的影响; 根据模型计算,只有当电荷密度达到1021/cm3时静 电引力才有显著的作用,但实验测得电荷密度只有 1019/cm3。

Ga=(s1+p1)+(s2+P2)-12 [3]

式中,Ga为断裂能, s为新生成固体表面的自由能,p为单 位面积的塑性功,12为相1和相2的界面张力(界面相自由能)。 [3]式也可写成(Wa为黏合功,类似Eq.[1])

Ga=Wa+ p1+P2

[4]

说明黏合强度(断裂能)随黏合功的增加而增加。

消除残余应力的有效方法是引入膨胀单体。 对于环氧树脂复合材料,引入固化膨胀单体双螺环化 合物Spiro Ortho Carbonates (SOC):将SOC与环氧树脂

制成共聚物,可有效控制固化收缩。

有研究表明,将可控制收缩或膨胀的树脂作为界面,复合材

料的抗冲击性能有大幅度的提高,而拉伸强度也有一定的提

复合材料界面理论

一、浸润理论

按照浸润的热力学基础,当液体浸润到另一个固体达到平衡 时,固体表面张力(s)、液体表面张力(l)以及固液界面 张力(sl)可有以下关系(如上图,Young方程):

s =sl+lcos

或

cos= (s-sl)/l

为固体和液体间的接触角。 它们与黏结功Wa (类似Eq.[1] )有以下关系(Dupre方程): Wa= s+ l - sl 或 Wa= l(1+cos) 所以,使接触角趋于0,才能得到最佳的界面黏结。

复合材料界面理论

一、浸润理论

根据Dupre方程(Wa= s+ l - sl)还可发现,当固液界面张

力( sl )越小时,热力学黏合功Wa越大。

因此,在复合材料改性过程中,应使sl 或尽量小。

另外,Sell-Neumann方程给出:

sl=[(s)1/2-(l)1/2] / [1-0.015(s l)1/2]

复合材料综述 材料界面基础 界面理论 界面处理 材料界面研究方法 复合材料界面研究与应用

复合材料界面理论

一、浸润理论

界面是两相接触的边界。 根据两相聚集态的不同,界面共有5种状态:

固—汽、液—汽、固—液、液—液和固—固 表面 界面

gas liquid solid

liquid gas solid

复合材料界面理论

由于固体表面的粗糙和不均匀性以及空气的截留等

原因,使得浸湿时在界面形成许多微小的未浸 润孔穴。 因此,复合材料界面缺陷与浸湿作用相关,界面的 粘结性能受到润湿作用的控制。

复合材料界面理论

一、浸润理论

浸润作用对粘结强度的影响可由以下界面缺陷模型描述:

λ12=1 + 2-12 σf=km/[1-(λ12/2)] =km 2/(1+2)

高。

复合材料界面理论

三、界面应力理论

3.1 消除界面残余应力

在纤维表面涂层中或在树脂体系中引入膨胀单体是 控制界面残余应力、制备高强高韧复合材料的有效方 法。但引入的量必须控制。

复合材料界面理论

三、界面应力理论

3.1 消除界面残余应力

对于玻璃纤维/热塑性基体复合材料,纤维表面经接 枝改性剂处理可以改善结晶形态,减少界面热残余应力。 思考与借鉴: 对于金属基复合材料和陶瓷基复合材料,是否可以借 用类似的方法/思路进行界面改性、消除界面残余应力? 对于纤维增强金属基复合材料,为消除因热膨胀系数 失配造成的界面残余应力,可采取中间过渡层的方法。

一、浸润理论 固—液和固—固界面是与复合材料关系最密切的界面。 在复合材料加工初期,增强材料通常是固态的颗粒、 纤维或纤维制品; 基体材料为液态的树脂、金属等; 经固化成形后,材料变成有一定形状、结构和机械强 度的固体。

这过程中就涉及到一个浸润理论

复合材料界面理论

一、浸润理论 浸润理论(1963年Zisman提出)认为:浸润是形成界 面的基本条件之一

L为两条裂纹之间的间距, L表示裂纹倾向大小。 裂纹间距等于L时基体开裂。

其理论依据:

1. 化学键具有较高的能量(50-250 kcal/mol),足于阻 止界面上分子滑动,有效地提高界面的黏结性能; 2. 范德华力一般较弱(2.5-5 kcal/mol),不能有效阻止 分子链在界面上的滑动; 3. 机械绞合作用的作用机理为纯粹的机械作用,依靠 两相接触面的摩擦力阻止相对滑动,对界面黏合强 度贡献不大。

复合材料界面理论

三、界面应力理论

3.1 消除界面残余应力

热膨胀系数的差异、环境温度的变化是多组分材料存 在热残余应力的根本原因。 1. 树脂基复合材料多为高温固化成形,成形温度与使 用温度有较大差别; 2. 增强纤维与基体之间热膨胀系数存在差别:碳纤维 纵向膨胀系数为510-7/℃,环氧树脂的膨胀系数为 (5.57)10-5/℃。相差近2数量级; 3. 树脂固化过程中体积收缩率的差异引起残余应力。

复合材料界面理论

二、化学键理论 形成化学键结合:两相的表面应含有能够相互发生化 学反应的活性基团,通过官能团的反应以化学键形成 界面。 若两者之间不能直接进行化学反应,也可通过偶联剂 的媒介作用以化学键相结合(如图)

复合材料界面理论

二、化学键理论 化学键理论的应用 硅烷偶联剂的使用:硅烷偶联剂的一端可与无机表面氧 化物反应生成化学键,另一端可以与基体树脂发生化学 键合作用,甚至可以参与树脂的固化反应。 这样使基体与增强纤维间实现了界面的化学键结合,有 效地提高复合材料的性能。 因此,各种纤维的氧化处理中,都希望在纤维表面产生 -COOH、-OH、-CO等的含氧基团或活性自由基,提 高与树脂的反应能力。

复合材料界面理论

三、界面应力理论

3.1 消除界面残余应力

残余应力的大小可以由下式计算得到: =EfEmVf(f-m)(T0-T) /(EfVf+EmVm)

式中,T为绝对温度, V为体积分数, E为弹性模量, 为热膨胀系数, f、m分别表示为纤维和基体。

复合材料界面理论

三、界面应力理论

3.1 消除界面残余应力

纤维一端 R df

i

dL

d0 R+dR

复合材料界面理论

五、界面剪滞模型 如果基体是理想的塑性体,i即为常数而且等于基体 的屈服剪切极限m, 2 因此有: (d o d2 f ) R L 4d f m 基体中的应力达到屈服强度Ru时,基体开裂:

=do-df代入得:

Ru L( )( ) df m 2

式中, λ12 为液相在固相上的铺展系数(粘合能?),

[1]

[2]

1和 2分别为液相(相1)和固相(相2)的表面自由能, 12为界面相自由能,km为力学性质的函数, 1/[1-(λ12/ 2)]和2/(1+2)称为润湿因子。

复合材料界面理论

一、浸润理论 断裂能就是黏合断裂时产生两个不同的表面所消耗 的能量,其值为热力学功和塑性功之和:

复合材料界面理论

三、界面应力理论 复合材料中的界面相起到在基体相与增强相

之间均匀地传递载荷并阻碍材料裂纹进一步扩展

的作用。 因此对界面应力状态的研究和控制(消除残 余应力)方法也是复合材料研究的热点。 复合材料的界面控制是通过调整界面黏合状

态、界面层特性以获得复合材料的最佳综合性能

(强度、韧性等)。

所以,在改性过程中应设法使s和 l相等或接近。

复合材料界面理论

一、浸润理论

现阶段,在纤维增强树脂基复合材料界面领域,关于浸润 理论的研究主要集中在纤维表面能的研究方面。 大量研究发现纤维表面能与树脂基体表面张力的匹配是提 高复合材料界面强度的关键,但对于极性相互匹配对界面性能 的影响规律的观点却难得统一:有利或影响不大?

复合材料界面理论

五、界面剪滞模型 基体一端所受的总的张力为: R(d02-d2f)/4 基体另一端所受的总的张力为: (R+dR)(d02-d2f)/4 界面上所受的总的剪切力为: dfdLi 平衡时,应有: (d02-d2f)R/4+dfidL =(/4)(d02-d2f)(R+dR) 或 dfidL=(/4)(d02-d2f)dR