准单晶硅铸锭技术

太阳能电池用单晶铸锭(准单晶)技术的进展

后来达到了19%

Mono2 TM

• Growth Rate: up to 20 kg/h • Light elements concentrations: − [C] = 4*1016 – 4*1017 atoms/cm3 − [O] = 1 – 6*1017 atoms/cm3 − [N] = 1*1015 atoms/cm3

控制热流法(CHFM)

京瓷专利

BP专利

zhhui@

太阳能硅制备技术比较

提拉法 生长速度 4.5-9.0 (cm/h) 1 个锭 尺寸(cm) 6-英寸 结构 硅料需求 电池效率 注 单晶 高 17-22 到极限 铸锭、类单晶 直接硅片技术 1.2-1.8 约1秒1个硅片 16 , 25, 36锭 69x69, 84x84, 100x100 100,125,和 150mm2硅片 多晶、准单晶、单晶 多晶 低 中 16-20.2 15-16.5 热点 再突破

zhhui@

第二代铸锭技术

绍兴精功JJL500/JJL660/JJL800(G6)

美国GT DSS450HP/DSS650(G5)

北京京运通 JZ460/JZ660(G6)

德国ALD SCU450/SCU800

法国 Cyberstar650/800

zhhui@

绝热材料

坩锅 硅液 护板 固体硅 热交换台

化料加热,凝固降温冷却

提隔热绒通过 辐射降温凝固 DSS450/650, JZ460/660

通过内设冷源 进行冷却凝固 没有运动部件 SCU450/800

降下挡板通过辐 射降温凝固 JJL500/660/800

另外:欧美日厂家如REC(ALD改进型),Schott Solar (VGF), 京瓷(VGF类型)都有专门设计的炉子,效果很好。

太阳电池用多晶硅铸锭技术研究进展

得 到柱状 生长的多 晶硅 , 到后来 发展到类单 晶( 或称准单 晶技术 ) , 即 利用在坩埚底部 铺设< 1 0 0 > 晶向的单晶板作为籽 晶 . 在化料 时控制籽 晶仅部分融化 .从而得到类似单晶的多 晶硅锭 这种 技术 首先有 B P 公司发明并取得 国际专利 . 在2 0 0 8 年开始 . 在我国有 许多公司先后掌 握 了该项技术 在2 0 1 1 年前后 , 国内许多多 晶硅铸锭设备公司专门推 出了类单晶技术的设备。 该项技术 的优点在于多 晶硅锭 中心部位的硅 片呈现单 晶状态 , 晶体质量好且可 以采用单晶 的碱制 绒工艺 . 制作 的 太 阳能 电池 片 的转 换效 率 要 比普通 多 晶 硅太 阳能 电池 高 出 至 少 O . 5 %。 但是这种方法 的弊端也很 明显 , 首先是成本较高 , 需要在坩埚底 部铺设单晶籽晶 , 另外 多晶硅锭的一次利 用率较低 : 其 次是该种技 术 生产 出来 的多 晶硅 片. 在外 观上必须分 为两大类 . 即类单晶和边缘 有 碎多晶的类单 晶 , 造成 了清包 和销售 的困难 。 因此 , 类单晶技术在 风行 了几 年之后 , 逐渐销声 匿迹 了。 和类单晶类 似的 , 是大晶粒技术日 , 以日 本、 台湾的一些 实验室 为主要研究机构 。 利用枝状 晶技术 , 制造具有显 著大尺 寸晶粒 的多 晶硅 . 也有一些专利 。 用 以控制长晶初期的晶 向。 因 其初始形核阶段的温 度梯度难 以控制且效率提升效果不 明显 . 该技 术 并没有发展起来 。最近一些 年 . 出现 了高效 多晶技术 . 即生长热应力 小、 位错 密度低 的多晶硅 , 从外观上看 . 该类多晶硅片的外观显著特征 是晶粒 大小特别均匀 , 一般 的直径约为 5 ~ 1 0 i n l / l 左右 。 用该 类多晶硅 片制成 的太 阳能电池 . 其光 电转化效率 比用普通多晶硅片制成 的太 阳 能电池 的要高 0 . 3 %~ 0 . 8 %。 该种方法的显著优 点是后续太 阳能 电池 的 转化 效率高 . 生产成本几乎 没有增加 。 硅锭 的一次利用率 与普通硅锭 持平 . 其 核心技术为坩埚底部 特殊 工艺 以及精确 的等温线 、 固液界面 控制 。因此该方法是 目前市场的主流工艺 , 代表性 产品包括新 日光 的 A + + + 硅片 、 赛维L D K的 M 2 硅片 、 镇江环太硅科技有 限公司的高效多 晶硅片等等

定向凝固制备铸造多晶硅的原理及应用综述

定向凝固制备铸造多晶硅的原理及应用综述摘要:阐述了介绍了定向凝固应用于硅材料的理论基础,论述了近年来定向凝固制备技术在杂质提纯和晶体生长的研究进展,提出了定向凝固制备铸造多晶硅研究现状和存在的问题。

展望今后的发展前景,认为新型的定向凝固技术制备出的硅锭在杂质含量、晶体结构方面均优于传统凝固技术,应积极改善定向凝固技术,以制备高品质的太阳能硅材料。

关键词定向凝固;铸造多晶硅;杂质和缺陷;转化效率晶体硅太阳能电池包括单晶电池和多晶电池2种,多晶电池的市场份额占到一半以上,商业化的多晶电池效率可以达到14%左右[1]。

实验条件下,多晶电池的最高转化效率达到20.30左右,多晶电池的效率虽然略低于单晶电池1%~2%,但多晶电池制造成本低、环境污染小,仍有很高的性价比和市场[2]。

近年来,由于技术改良、电池效率提高及生产成本下降等有利因素,因而大大促进了多晶电池应用技术的发展,也使业内专家学者给予了多晶电池制备技术更多研究和关注[3]。

影响多晶电池转换效率主要有2个方面:一是多晶硅铸锭的纯度,即使材料中含有少量的杂质,对电池的光电性能就有很大的影响[4];二是尽量减少材料中各种缺陷,多晶硅铸锭中的晶界、位错与杂质聚集成载流子复合中心,大大的降低了多晶电池效率。

由以上表述可知,要提高多晶电池的效率,必须围绕提高材料纯度和降低材料缺陷的技术进行研究,而定向凝固技术正是制备硅晶体材料的典型应用。

定向凝固技术开始只用于传统的高温合金研制,经过几十年的发展,它已经是一种成熟的材料制备技术[5]。

定向凝固技术在多晶硅铸造主要是控制晶体生长和杂质提纯2方面的应用。

定向凝固技术可以很好地控制组织的晶面取向,消除横向晶界,获得大晶粒或单晶组织,提高材料的力学性能[6]。

同时,定向凝固可生成按照一定晶面取向、排列整齐的晶体结构,由于分凝系数的不同,杂质凝聚于晶界和铸锭上方,对材料起到提纯作用。

1. 基本原理多晶硅铸锭实际上就是由定向排列的柱状晶体组合形成,形成的理论基础就是定向凝固原理。

江西成立动力电池产业技术创新战略联盟

成 后 ,可 年 产 1 6 6 晶硅 片2 0 万 片 ,实 5 ×5 单 40 现 年 销售 收入8 亿元 ,利 税 1 亿 元 。 . 5

( 智实 ) 谭

江 西 成 立 动 力 电 池 产 业技 术 创 新 战 略 联 盟

据 媒 体 报 道 , 目前 , 江 西 省 科 技 厅 批 准 由

中科 院 携 手 以 晴 集 团 共 建L 半 导体 生产 基 地 E D

据 报 道 , 位 于 福 建 省 连 城 工 业 园 区 的 以 晴 集 团 与 中 国 科 学 院 于 日前 就 共 同 建 设 “ 国 中

21 8 第 期( 4 静 01 卷 2 总第 1 年第 期)

据 有 关 媒 体 报 道 , 受 “ .1 31” 日本 地 震 的 影 响 ,近 日有 专 家 预

测 , 此 次地 震 将 对 日本 半 导 体 以 及 液 晶面 板 行 业 造 成 部 分 损 害 , 并 由此 在 短 期 内对 全 球 市 场 带 来 不利 影 响 。 全 球 电子 信 息 产 业 许 多精 密 零 部 件 主 要 来 自 日本 。据 专 业 研 究 机 构 iu pi 计 ,2 l 年 , 日 Spl 统 00 本 电子 设 备 产 值 占全 球 市 场 份 额 的 1 .%, 同 年 日本 半 导体 产 量 占 39 全 球 市 场 份 额 的 2%以 上 。 此 0 外 , 日本 还 是 全 球 液 晶 面 板 原 材 料 及 设 备 的 主 要 聚 集 地 。液 晶面 板 的产 能 和 短 期 供 求 也 可 能 受 连 带影 响 。 有 消 息称 ,此 次地 震将 使 日本 当地半 导体 生 产 链 受 到 重 创 。 未 来 一 段 时 间 , 不 仅 被 动 元 件 、光 学 元 件 、数 位 逻 辑 处 理 器 等 晶 片 的 供 应 可 能 中 断 ,关 键 半 导 体 材 料 也 可 能 供 货 不 足 。 由此 预 估 ,全 球 电子 产 业 第 二 季 度 出 货 量 恐 无 法 达 成 原 先 目标 。

硅片制备多晶硅铸的锭炉和单晶炉

• 硅单晶的生产方法以直拉法和区熔法为主,

世界硅单晶产量,其中70~80% 是直拉法 生产,20~30%是区熔和其它方法生产的。

• 我国目前生产的直拉硅单晶直径普遍水平Φ 40~Φ50毫米,Φ75毫米直拉单晶也能生产, 但比较少,国外一般直拉硅单晶直径为Φ75~ Φ100毫米,特殊的生长Φ220毫米长1.5米

2.2 电器

• 电器由配电盘、控制柜、 变压器三部分组成。

• 配电盘是整个直拉单晶炉 的总电源,通过它把电流 输送给控制机械。控制柜 控制整个直拉单晶炉安全 正常运转,真空测量和加 热功率的变化。加热电源 通过控制柜后进入变压器 把220伏(或380伏)电压 变成0~50伏,送入直拉单 晶炉的紫铜电极。

• 单晶炉的机械传动部分,包括籽晶轴(上 轴)、坩埚轴和驱动它们上升、下降或旋 转的电机。

• 籽晶轴和坩埚轴的旋转由力矩电机(或直 流电机)分别经过皮带(或齿轮)变速后 带动抱轮使其旋转。

• 籽晶轴和坩埚轴的上升或下降通过通过两 个力矩电机(或直流电机)驱动螺纹旋转 完成。

• 这四个运动各自独立,互不干扰,不同的 是坩埚轴比籽晶轴有更缓慢上升或下降速 度。

• 动态热场是晶体生长时的实际热场,它是在静态 热场的基础上补充变化而来,我们主要研究讨论 静态热场。

• 单晶硅是在热场中进行拉 制的,热场的优劣对单晶 硅质量有很大影响。单晶 硅生长过程中,好的热场, 能生产出高质量的单晶。 不好的热场容易使单晶变 成多晶,甚至根本引不出 单晶。有的热场虽然能生 长单晶,但质量较差,有 位此错,和找其到他较结好构的缺热陷场条。件因, 配置最佳热场,是非常主 要的直拉单晶工艺技术。

铸锭基础知识培训

一、多晶硅简介•性质:灰色金属光泽。

密度2.32~2.34。

熔点1410℃。

•沸点2355℃。

溶于氢氟酸和硝酸的混酸中,不溶于水、硝•酸和盐酸。

硬度介于锗和石英之间,室温下质脆,切割时•易碎裂。

加热至800℃以上即有延性,1300℃时显出明显•变形。

常温下不活泼,高温下与氧、氮、硫等反应。

高温熔融状态下,具有较大的化学活泼性,能与几乎任何材料作用。

具有半导体性质,是极为重要的优良半导体材料,但微量的杂质即可大大影响其导电性。

电子工业中广泛用于制造半导体收音机、录音机、电冰箱、彩电、录像机、电子计算机等的基础材料。

由干燥硅粉与干燥氯化氢气体在一定条件下氯化,再经冷凝、精馏、还原而得。

•多晶硅是单质硅的一种形态。

熔融的单质硅在过冷条件下凝固时,硅原子以金刚石晶格形态排列成许多晶核,如这些晶核长成晶面取向不同的晶粒,则这些晶粒结合起来,就结晶成多晶硅。

多晶硅可作拉制单晶硅的原料,多晶硅与单晶硅的差异主要表现在物理性质方面。

例如,在力学性质、光学性质和热学性质的各向异性方面,远不如单晶硅明显;在电学性质方面,多晶硅晶体的导电性也远不如单晶硅显著,甚至于几乎没有导电性。

在化学活性方面,两者的差异极小。

多晶硅和单晶硅可从外观上加以区别,但真正的鉴别须通过分析测定晶体的晶面方向、导电类型和电阻率等。

二、坩埚简介•单晶炉使用石英玻璃坩埚主要成分是单一高纯度的二氧化硅(SiO2 )•多晶铸锭炉多使用石英陶瓷坩埚主要化学成分为二氧化硅(SiO2 )99.0%三氧化二铝(Al2O3)0.5%氧化钙(CaO)0.5%陶瓷坩埚的软化温度高达1700℃,且在此温度以下不会发生翘曲,尺寸稳定性和一致性非常好,而多晶硅铸锭的最高温度为1540℃,所以在多晶硅提纯和定向结晶中使用陶瓷坩埚效果较好。

三、多晶硅铸锭炉的工作原理:将多晶硅料装入有涂层的坩埚内后放在定向凝固块上,关闭炉膛后抽真空,加热待硅料完全熔化后,隔热笼缓慢往上提升,通过定向凝固块将硅料结晶时释放的热量辐射到下炉腔内壁上,使硅料中形成一个竖直温度梯度。

单晶硅片的技术标准

单晶硅片的技术标准1范围本要求规定了单晶硅片的分类、技术要求、包装以及检验规范等本要求适用于单晶硅片的采购及其检验。

2 规范性引用文件ASTM F42-02半导体材料导电率类型的测试方法ASTM F26半导体材料晶向测试方法F84直线四探针法测量硅片电阻率的试验方法ASTM F1391-93太阳能硅晶体碳含量的标准测试方法ASTM F121-83太阳能硅晶体氧含量的标准测试方法ASTM F 1535用非接触测量微波反射所致光电导性衰减测定载流子复合寿命的实验方法3 术语和定义TV:硅片中心点的厚度,是指一批硅片的厚度分布情况;TTV:总厚度误差,是指一片硅片的最厚和最薄的误差(标准测量是取硅片5点厚度:边缘上下左右6mm处4点和中心点);位错:晶体中由于原子错配引起的具有伯格斯矢量的一种线缺陷;位错密度:单位体积内位错线的总长度(cm/cm3),通常以晶体某晶面单位面积上位错蚀坑的数目来表示;崩边:晶片边缘或表面未贯穿晶片的局部缺损区域,当崩边在晶片边缘产生时,其尺寸由径向深度和周边弦长给出;裂纹、裂痕:延伸到晶片表面,可能贯穿,也可能不贯穿整个晶片厚度的解理或裂痕;四角同心度:单晶硅片四个角与标准规格尺寸相比较的差值。

密集型线痕:每1cm上可视线痕的条数超过5条4 分类单晶硅片的等级有A级品和B级品,规格为:125′125Ⅰ(mm)、125′125Ⅱ(mm)、156′156(mm)。

5 技术要求外观见附录表格中检验要求。

外形尺寸方片TV为200±20 um,测试点为中心点;方片TTV小于30um,测试点为边缘6mm处4点、中心1点;硅片TTV以五点测量法为准,同一片硅片厚度变化应小于其标称厚度的15%;相邻C段的垂直度:90o±;其他尺寸要求见表1。

表1单晶硅片尺寸要求图1硅单晶片尺寸示意图材料性质导电类型:硅片电阻率:见下表;硅片少子寿命:见下表(此寿命为2mm样片钝化后的少子寿命);晶向:表面晶向<100>+/°;位错密度≤3000pcs/cm2;氧碳含量:氧含量≤20ppma,碳含量≤。

准单晶生长原理

准单晶生长原理首先,关于晶体生长,其本质就是一个从液相变成固相的凝固问题,凝固是从形核开始,之后是晶体的长大。

形核需要形核功从而克服相变阻力形成固相晶核。

形核功取决于形核时的外界条件,最有利的条件是具有相同晶体结构的同种固相衬底,其次是具有不同润湿性能的异相衬底,从液相中“无中生有”的形核需要的形核功要大的多。

解释完形核的问题,我们现在应该清楚了,若是在熔体中存在同质的晶种,会提供最佳的凝固起始点。

其次是生长的驱动力,这主要是温度。

当温度低于晶体的熔点时,它会促使液固相变的进行,也就是晶体的生长。

因此,当同质的晶种处于固液界面且温度低于熔点时,此晶种就会成为择优生长界面。

当然,对于复杂的晶体体系来说,在特定的温度条件下,有时异质的衬底界面可以提供相对于某些同质晶种更好的生长条件。

铸造是一种晶体生长方法。

现有的硅铸锭炉,形核是从带有涂层的石英坩埚的底部异质形核的,随后在定向温度梯度的驱动下自下而上的完成生长。

若是在坩埚底部铺上晶种,在合理的温度梯度下,凝固就会优先从晶种开始进行外延生长,从而获得与晶种晶体结构一致的晶体。

在实际操作中,随着坩埚容积的增大及带有涂层的坩埚壁的异质形核作用,加上不均匀的温度分布,都可以为异质形核提供理想的条件,从而使得实际获得的铸锭中含有很多来自于非籽晶的晶粒。

当然,这些晶粒的比例可以通过优化工艺、热场设计等途径加以改善。

最后再说说铸造单晶与CZ单晶。

理论上,这两种方法都可以获得理想的单晶体。

但针对硅单晶生长,实际生产中,却有很大的差异。

这种差异来自于生长条件的不同。

CZ是在熔体自由表面上无型模约束的生长,而铸锭的生长界面是在熔体下部,同时受到型模的约束;CZ的生长取决于晶体的散热。

而铸锭中的生长取决于坩埚的散热;对流模式的不同,杂质引入的不同等等,这些都会对晶体的内部品质产生很大的影响。

由于光伏还是一个很年轻的行业,对电池转换效率与晶体结构、品质之间的关系研究的还不是很深入,单单基于现有转化效率的实现,很难分辨出其深层次的区别。

高效铸锭技术总结

高效铸锭技术总结一,高效铸锭的概念:高效铸锭(Mono Like )是基于多晶铸锭的工艺,在长晶时通过部分使用单晶籽晶,获得外观和电性能均类似单晶的多晶硅片。

这种通过铸锭的方式形成单晶硅的技术,其功耗只比普通多晶硅多5%,所生产的单晶硅的质量接近直拉单晶硅。

简单地说,这种技术就是用多晶硅的成本,生产单晶硅的技术。

二,高效铸锭的生产工艺高效铸锭主要有两种铸锭技术:(1)无籽晶铸锭。

无籽晶引导铸锭工艺对晶核初期成长控制过程要求很高。

一种方法是使用底部开槽的坩埚。

这种方式的要点是精密控制定向凝固时的温度梯度和晶体生长速度来提高多晶晶粒的尺寸大小,槽的尺寸以及冷却速度决定了晶粒的尺寸,凹槽有助于增大晶粒。

因为需要控制的参数太多,无籽晶铸锭工艺显得尤为困难。

其要点是精密控制定向凝固时的温度梯度和晶体生长速度来提高多晶晶粒的尺寸大小,形成所谓的高效铸锭。

这种高效铸锭硅片的晶界数量远小于普通的多晶硅片。

无籽晶的单晶铸锭技术难点在于控温。

(2)有籽晶铸锭。

当下量产的高效铸锭技术大部分为有籽晶铸锭。

这种技术先把籽晶、硅料掺杂元素放置在坩埚中,籽晶一般位于坩埚底部,再加热融化硅料,并保持籽晶不被完全融掉,最后控制降温,调节固液相的温度梯度,确保单晶从籽晶位置开始生长。

这种技术的难点在于确保在熔化硅料阶段,籽晶不被完全融化,还有控制好温度梯度的分布,这个是提高晶体生长速度和晶体质量的关键。

三,高效铸锭产品的优势1.转换效率高于普通多晶,接近直拉单晶电池片。

2.与普通多晶电池片相比LID 基本无变化,性能稳定。

3.比起普通多晶,组件功率提升明显,单位成本降低。

4.可封装250 瓦(60 片排布),或300 瓦(72 片排布)的大组件。

5.适用于对安装面积有限制要求的特殊场合。

单晶硅电池虽然具备晶体缺陷少、织结构工艺下反射率低、机械强度高等优势,但其成本较高、光衰严重、电耗也高。

多晶硅电池较单晶硅电池相比能耗少、衰减低、成本低,不过转换效率较差。

准单晶

准单晶

1.准单晶技术简介

1.1传统的单晶硅和多晶硅技术

我们知道,单晶硅一般是采用直拉法(CZ法)制得,用特定晶向的单晶籽晶进行引晶,经过旋转提拉得到目标晶向的单晶硅棒,所得产品仅含一个晶粒,具有低缺陷、高转换效率等特点。

目前,单晶硅电池片大规模生产的转换效率已经达到18%,但是该方法对原料及操作要求高,且单次投料少,产品成本较高,太阳能电池衰减较大。

多晶硅主要是采用定向凝固方法制得,单次投料量大,具有易操作、低成本等特点,电池片衰减比单晶硅片小很多,但在传统铸锭条件下,在铸锭多晶中往往含有大量晶界及缺陷,使得多晶硅太阳能电池的转换效率较单晶硅电池约低1.5%~2%。

1.2准单晶技术

准单晶技术的核心是单晶铸锭技术,采用铸锭工艺生产出的类似单晶甚至全单晶的产品,将单晶硅及多晶硅的优势相合。

相较于多晶,准单晶硅片晶界少,位错密度低;太阳能电池转换效率高达17.5%以上。

与单晶硅片相比,准单晶电池的光致衰减低约1/4~1/2;投炉料大,生产效率高,切片工艺简单,成本低。

2.准单晶铸锭技术

2.1实现方法

实现铸锭单晶的方法有两种,如下:

(1)无籽晶铸锭。

无籽晶引导铸锭工艺对晶核初期成长控制过程要求很高。

一种方法是使用底部开槽的坩埚。

这种方式的要点是精密控制定向凝固时的温度梯度和晶体生长速度来提高多晶晶粒的尺寸大小,槽的尺寸以及冷。

单晶硅生产工艺[资料]

![单晶硅生产工艺[资料]](https://img.taocdn.com/s3/m/c3c917c2647d27284a73512b.png)

单晶硅生产工艺[资料]单晶硅生产工艺单晶硅生产工艺一、单晶硅的制法通常是先制得多晶硅或无定形硅,然后用直拉法或悬浮区熔法从熔体中生长出棒状单晶硅。

熔融的单质硅在凝固时硅原子以金刚石晶格排列成许多晶核,如果这些晶核长成晶面取向相同的晶粒,则这些晶粒平行结合起来便结晶成单晶硅。

单晶硅棒是生产单晶硅片的原材料,随着国内和国际市场对单晶硅片需求量的快速增加,单晶硅棒的市场需求也呈快速增长的趋势。

单晶硅圆片按其直径分为 6 英寸、8 英寸、12 英寸(300 毫米)及 18 英寸(450 毫米)等。

直径越大的圆片,所能刻制的集成电路越多,芯片的成本也就越低。

但大尺寸晶片对材料和技术的要求也越高。

单晶硅按晶体生长方法的不同,分为直拉法(CZ)、区熔法(FZ)和外延法。

直拉法、区熔法生长单晶硅棒材,外延法生长单晶硅薄膜。

直拉法生长的单晶硅主要用于半导体集成电路、二极管、外延片衬底、太阳能电池。

目前晶体直径可控制在Φ3~8 英寸。

区熔法单晶主要用于高压大功率可控整流器件领域,广泛用于大功率输变电、电力机车、整流、变频、机电一体化、节能灯、电视机等系列产品。

目前晶体直径可控制在Φ3~6 英寸。

外延片主要用于集成电路领域。

由于成本和性能的原因,直拉法(CZ)单晶硅材料应用最广。

在 IC 工业中所用的材料主要是 CZ 抛光片和外延片。

存储器电路通常使用 CZ 抛光片,因成本较低。

逻辑电路一般使用价格较高的外延片,因其在 IC 制造中有更好的适用性并具有消除 Latch,up 的能力。

单晶硅也称硅单晶,是电子信息材料中最基础性材料,属半导体材料类。

单晶硅已渗透到国民经济和国防科技中各个领域,当今全球超过 2000 亿美元的电子通信半导体市场中95%以上的半导体器件及 99%以上的集成电路用硅。

二、硅片直径越大,技术要求越高,越有市场前景,价值也就越高。

日本、美国和德国是主要的硅材料生产国。

中国硅材料工业与日本同时起步,但总体而言,生产技术水平仍然相对较低,而且大部分为 2.5、3、4、5 英寸硅锭和小直径硅片。

生产单晶硅制备及其应用工艺技术

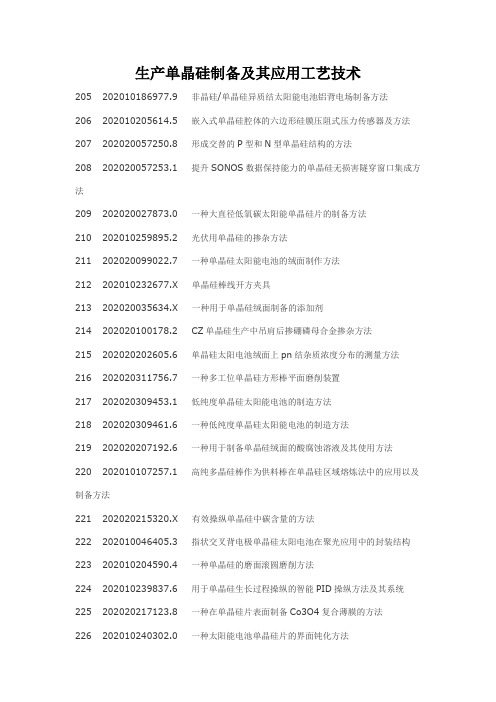

生产单晶硅制备及其应用工艺技术205 202010186977.9 非晶硅/单晶硅异质结太阳能电池铝背电场制备方法206 202010205614.5 嵌入式单晶硅腔体的六边形硅膜压阻式压力传感器及方法207 202020057250.8 形成交替的P型和N型单晶硅结构的方法208 202020057253.1 提升SONOS数据保持能力的单晶硅无损害隧穿窗口集成方法209 202020027873.0 一种大直径低氧碳太阳能单晶硅片的制备方法210 202010259895.2 光伏用单晶硅的掺杂方法211 202020099022.7 一种单晶硅太阳能电池的绒面制作方法212 202010232677.X 单晶硅棒线开方夹具213 202020035634.X 一种用于单晶硅绒面制备的添加剂214 202020100178.2 CZ单晶硅生产中吊肩后掺硼磷母合金掺杂方法215 202020202605.6 单晶硅太阳电池绒面上pn结杂质浓度分布的测量方法216 202020311756.7 一种多工位单晶硅方形棒平面磨削装置217 202020309453.1 低纯度单晶硅太阳能电池的制造方法218 202020309461.6 一种低纯度单晶硅太阳能电池的制造方法219 202020207192.6 一种用于制备单晶硅绒面的酸腐蚀溶液及其使用方法220 202010107257.1 高纯多晶硅棒作为供料棒在单晶硅区域熔炼法中的应用以及制备方法221 202020215320.X 有效操纵单晶硅中碳含量的方法222 202010046405.3 指状交叉背电极单晶硅太阳电池在聚光应用中的封装结构223 202010204590.4 一种单晶硅的磨面滚圆磨削方法224 202010239837.6 用于单晶硅生长过程操纵的智能PID操纵方法及其系统225 202020217123.8 一种在单晶硅片表面制备Co3O4复合薄膜的方法226 202010240302.0 一种太阳能电池单晶硅片的界面钝化方法227 202020263714.0 具有单晶硅在硅化物上的集成电路组件及其制造方法228 202020096021.7 单晶硅埚底料中石英的分离工艺229 202010104303.X 掺锗重掺磷直拉单晶硅片的内吸杂结构制备工艺230 202010114326.9 太阳能电池用掺镓铟单晶硅材料及其制备方法231 202010138362.9 一步法制备单晶硅太阳能电池绒面的方法232 202010161287.8 单晶硅添加剂制绒液233 202020200359.3 由硅矿产出单晶硅或多晶硅连续纯化反应处理装置及方法234 202020207197.4 用于制造单晶硅片绒面的加热装置和方法235 202010187541.1 一种多晶硅或单晶硅用坩埚涂层及其制备方法236 202010177182.1 表面具有超疏水性纳米硅线阵列的单晶硅片及其制备方法237 202010195095.9 单晶硅片碱性制绒液的添加剂及使用方法238 202010195103.X 单晶硅片制绒液的添加剂及使用方法239 202010194517.0 一种太阳能电池单晶硅片的制造方法240 202010176628.9 一种次单晶硅铸锭炉的双腔体隔热笼241 202010198142.5 一种准单晶硅的铸锭方法242 202020044001.5 改善单晶硅太阳能电池减反射膜特性的方法243 202010259098.4 一种单晶硅生长炉加热器节能支撑脚结构244 202010280712.5 由单晶硅和多晶硅切割废料中回收硅和碳化硅的方法245 202010500429.9 单晶硅炉电源用滤波补偿装置246 202010284947.1 一种用于生长铸造单晶硅的坩埚及衬底片247 202010273954.1 一种降低单晶硅位错的方法248 202020057624.6 通过对称折叠梁弹簧解耦的单晶硅MEMS陀螺仪249 202010235669.0 台阶式顶层单晶硅的绝缘体上硅衬底硅片的加工方法250 202010226437.9 单晶硅太阳能电池表面微区可控修饰工艺251 202010526866.8 一种单晶硅片制绒液及其用于制绒的方法252 202080107029.7 单晶硅拉晶用石英坩埚及其制造方法253 202010520649.8 单晶硅腐蚀剂的制备方法、对凸角硅进行腐蚀的方法254 202010238046.9 单晶硅电池片高效制绒专用腐蚀溶液255 202010540745.9 单晶硅太阳能电池片制绒液256 03231427.2 双面光照单晶硅太阳电池257 200520076510.3 单晶硅切方装置258 200520203172.6 反射式单晶硅液晶面板以及使用此液晶面板的投影装置259 200620002303.8 单晶硅棒切方滚磨机床260 200620003851.2 直拉法单晶硅生产用石英坩埚261 200520200444.7 单晶硅棒切方滚磨机床262 200520043749.0 N型基体单晶硅太阳电池263 200620207810.6 区熔单晶硅炉264 200620207812.5 区熔单晶硅生长炉265 200620207926.X 单晶硅炉操纵装置266 200620207811.0 软轴单晶硅炉267 200620047100.0 丝网印刷铝背发射结N型单晶硅太阳电池268 200620214195.X 一种用于直拉单晶硅制备中的掺杂装置269 202020031913.X 单晶硅取锭运锭车270 202020205030.7 改善半导体单晶硅研磨硅片平行度的装置271 202020200642.7 软轴单晶硅炉272 202020200659.2 一种单晶硅炉273 202020036553.2 大面积超薄型高效率单晶硅双面照光太阳电池274 202020209321.5 一种降低单晶硅炉能耗的装置275 202020209320.0 一种提高单晶硅炉晶体生长速度的装置276 202020209366.2 单晶硅晶体切片厚度操纵器278 202020216095.4 单晶硅加料器279 202020206661.8 一种装夹单晶硅工件的四爪自定心夹具280 202020206660.3 一种数控单晶硅专用磨床281 202020218764.1 一种单晶硅生长炉282 202020218952.4 一种单晶硅磨圆装置283 202020232271.X 便于线切割的单晶硅棒284 202020303350.5 一种单晶硅热场二次加料装置285 202020206586.4 由硅矿产出单晶硅或多晶硅连续纯化反应处理装置286 202020202025.7 单晶硅运锭车287 202020202031.2 一种单晶硅生长炉的加热系统288 202020202027.6 一种单晶硅生产设备的真空装置289 202020038379.X 单晶硅棒举升机290 202020041472.6 利用含杂质硅材料制备高纯度单晶硅棒的设备291 202020032970.4 CGC单晶硅晶体生长操纵器292 202020045133.5 单晶硅高效聚光薄片太阳电池293 202020202033.X 超高频太阳能级单晶硅多晶硅原材料自动分拣机294 202020219627.5 连续浇铸单晶硅带的设备295 202020301821.6 一种直拉法制备单晶硅所使用的硅籽晶296 202020203608.1 单晶硅生产用异形石墨坩埚297 202020206043.0 一种180~186瓦72片单晶硅电池片组件及其使用的单晶硅电池片298 202020203291.1 一种用于切断单晶硅棒料的组合夹具299 202020215175.X 一种单晶硅棒300 202020215176.4 一种单晶硅棒302 202020211189.1 一种太阳能单晶硅制备用的磁场装置303 202020048299.2 一种用于单晶硅棒的夹持机构304 202020217955.4 一种提高单晶硅炉投料量的装置305 202020217956.9 一种单晶硅炉的温场稳固装置306 202020048298.8 一种单晶硅棒切断机307 202020049518.9 单晶硅拉制两截可挂式热屏308 202020042955.8 单晶硅棒料开方检验设备组合付款方式:1、本套技术资料220元2、资料都为电子版的,部分资料包括专利和科研成果资料,能够打印。

单晶硅的生产原理与工艺

单晶硅的生产原理与工艺化学与材料科学系应用化学专业学号:06140107 姓名:李国雄摘要简要介绍了晶体硅的性质、用途和工业发展应用现状,较详细地介绍和比较了多晶硅和单晶硅的生产工艺。

通过对不同用途所采用的不同工艺分析对比,得出其在相应领域的较优工艺,尤其对太阳能级晶体硅的生产工艺作了较深的分析:最简单也是目前最实用方法是改良西门子法,变原来的开放式为闭环式,节约能源,减少污染;而最有发展潜力的是电感耦合等离子体化学气相沉积法。

关键字多晶硅单晶硅发展现状原理工艺一、晶体硅的性质[1]多晶硅,CAS登记号7440-21-3,具有灰色金属光泽,~,熔点1410℃,沸点2355℃。

溶于氢氟酸和硝酸的混酸中,不溶于水、硝酸和盐酸。

硬度介于锗和石英之间,室温下质脆,切割时易碎裂。

加热至800℃以上即有延性,1300℃时显出明显变形。

常温下不活泼,高温下与氧、氮、硫等反应。

高温熔融状态下,具有较大的化学活泼性,能与几乎任何材料作用。

具有半导体性质,是极为重要的优良半导体材料,但微量的杂质即可大大影响其导电性。

通常由干燥硅粉与干燥氯化氢气体在一定条件下氯化,再经冷凝、精馏、还原而得。

多晶硅是单质硅的一种形态。

熔融的单质硅在过冷条件下凝固时,硅原子以金刚石晶格形态排列成许多晶核,如这些晶核长成晶面取向不同的晶粒,则这些晶粒结合起来,就结晶成多晶硅。

多晶硅可作拉制单晶硅的原料,多晶硅与单晶硅的差异主要表现在物理性质方面。

例如,在力学性质、光学性质和热学性质的各向异性方面,远不如单晶硅明显;在电学性质方面,多晶硅晶体的导电性也远不如单晶硅显著,甚至于几乎没有导电性。

在化学活性方面,两者的差异极小。

多晶硅和单晶硅可从外观上加以区别,但真正的鉴别须通过分析测定晶体的晶面方向、导电类型和电阻率等。

[2]单晶硅(Monocrystalline silicon)就是硅的单晶体,也称硅单晶。

熔融的单质硅在凝固时硅原子以金刚石晶格排列成许多晶核,如果这些晶核长成晶面取向相同的晶粒,则这些晶粒平行结合起来便结晶成单晶硅。