玻璃纤维池窑全氧燃烧节能分析

玻纤行业纯氧燃烧的关键问题分析

玻纤行业纯氧燃烧的关键问题分析唐宇,唐秀凤(中材科技股份有限公司,南京 210000)摘要:介绍了纯氧燃烧技术在玻纤池窑上的应用,通过理论分析研究来阐述纯氧燃烧技术的先进性,通过实际应用案例来验证该技术良好的经济性和社会效益性。

指出纯氧燃烧技术是先进的玻璃熔化技术,能够广泛应用于熔制各种成分玻璃配合料,使玻纤生产能够实现高质量、低排放、降能耗的目标。

关键字:纯氧燃烧;玻璃纤维;单元窑;节能减排1.概述纯氧燃烧是一种氧化反应,即燃料(天然气、液化气、柴油、重油等)与氧气在高温下发生剧烈的氧化反应而发光发热。

任何燃烧过程都包括三个要素——燃料、氧气及高温,传统空气燃烧就是利用空气中21%的氧气来进行助燃,但是空气中约79%的氮气在高温下也会部分与氧气发生氧化反应产生大量有害物质NOx,空气燃烧产生的烟气量较大,79%的氮气也会加热至高温,带走部分热量,因此空气燃烧的热效率较低,且浪费能源污染大气[1]。

由此可见提高助燃气体中氧气的浓度是提高燃烧效率的关键措施。

随着工业化的技术进步,从空气中分离氧气的技术日渐成熟,不但制得氧气的浓度越来越高,而且制氧的成本也在不断降低,这就为纯氧燃烧创造了有利的工业化基础。

使用纯度大于91%的氧气,按照一定的氧/燃比与燃料混合燃烧,产生低动量火焰的纯氧燃烧技术应运而生。

相比空气助燃技术,纯氧燃烧技术具有火焰温度高、热量传导快、燃烧效率高、废气排放少等节能环保的优良特点。

随着工业化的持续高速发展,我国对燃料的需求越来越多,同时随着环境污染导致的问题不断恶化,对环保的要求也越来越高,因此高耗能低排放的玻纤生产线采用纯氧燃烧技术成为了一种必然的趋势。

我国工信部在2012年8月1日起宣布开始实施的新玻璃纤维行业准入条件中,明确指出新建玻璃纤维池窑拉丝生产线必须采用纯氧燃烧技术,这将大大推动我国纯氧燃烧技术的发展,同时也将为我国的节能减排事业做出巨大的贡献。

2.纯氧燃烧在玻纤池窑上的应用随着环保要求的不断提高,玻纤生产尾气中的硼酸及氟化物的污染问题也日渐突出,同时由于硼钙石与硼镁石价格较高,减少硼含量也是玻纤降低成本的一个有效途径,因此出现了不含硼和氟的无碱料方,其熔制温度以及成型温度也相应提高了,所以要求玻璃纤维的熔制技术也需要随之提高,纯氧燃烧技术的出现既满足了玻璃对熔制温度的要求,又满足了节能减排的环保要求[2]。

玻璃生产中的全氧燃烧

(b)Cleanfire’H酽(具有较高的热传导效率,较大的火焰覆盖面积,较低的碹顶、胸墙 温度等特点):

(c)Cleanflre。HR,“

该系列烧咀是AirProducts最新研制的新型燃烧设备,它是在2004年第一季度在用户开始 使用。由于它具有:对玻璃液更好的传热效率(和其它烧咀相比,至少节能5%);维护方便(不 积磺):燃烧范围广(O 25--20kOd Btu/hr)等特点。受到用户的高度赞扬。

·改善质量: 减少气泡/夹杂

●提高热效率:—2-1—0%燃料节省

●减少污染排放: 5-20%减少(Ibs/吨玻璃)

3、Air Products全氧燃烧技术在中国应用的事例

a)某合资公司(产品为电子玻璃,燃料为:天然气):

普通空气助燃池炉

纯氧燃烧池炉

出料量

260TPD

272TPD

池炉面积

240

210

燃料用量

2950nm3/hr

1595nm3/hr

氧气用量 N0x

N/A 10.2

3190nm3/hr 2.4 Ib/ton

玻璃质量

Improved

燃料单耗

271.6nm3/hr

140.3nm3/hr

碎玻璃率

52%

32%

童丝

4.6% -12.5%

-46% N7K 一76%

-48.3% -38%

b)某外资玻璃公司进行氧枪助熔改造(产品为玻璃保温棉,燃料为:LPG)

】43

原普通空气助燃池 坦

完成氧枪助熔改造后池炉

出料量

40TPD

60TPD

池炉面积

28.6

玻璃纤维池窑节能技术应用实践

APPLIC觚 ON ()F E】 三j[己G SA NG 1 CHNOI OGⅢ S IN 皿 E]R GLASS F’I N ACES

HUANG Congjan (Changfeng Fiberglass Plant of Handan M inerals Group,Handan 056200)

《玻 璃 纤 维 》2008年 第 1期 21

维普资讯

试验研究 F i 鐾g釉s

黄从 军:玻璃纤维池窑节能技术应用 实践

25万 t耗标煤 lO0万 t, 国家 明令 禁止 的陶土坩 埚 玻纤一年 耗标 煤lO0万 t, 由此 可见 ,玻纤 行业 节 能、降耗势在必行 。

Abstract: The author briefs the energy consumption and energy sources of the direct—melt furnace for making glass f ibers in his plant.In the course of furnace operation for many years, the plant has worked at energy—saving approaches for the melter bosom , crown and doghouse, i mplem ented electric heating for the forehearths, heat insulation f o r the canal, forehearths and regenerator, bubbling and electric boosting at the m elter bottom as well as rational thermal system , and used improved refractories and laying methods. Key words: glass fiber; energy—saving technology; tank furnace

在玻璃窑炉中使用全氧燃烧

式中矾、、‰……空气、全氧燃烧的火焰传播速度

N2、c02~一一混合气体中N。、C(h所占的百分数

2、

全氧燃烧需要的氧气

全氧燃烧技术最早是在热效率较低的小型玻璃窑上使用。全氧燃烧带来的热效率的提高,降低了窑炉的

能耗,但需要消耗一定量的氧气,其节能效果会被燃烧中的氧气成本所抵消。因此,氧气的价格也直接影响 到玻璃液的熔化成本。寻找经济合适的氧源,对于能否推广使用全氧燃烧是~个十分关键的问题。 目前,每立米氧气的价格美国约合P4IBO.78元,日本企业自制氧的成本约为P,MBO.65元,而北京管道氧 气价格为1.28元,液氧价格为1.50’1.60元,自制氧价格为1.00元左右。显然,在中国,氧气的高价格制 约着全氧燃烧的应用,开发低成本的氧气是推广应用全氧燃烧必须解决的问题。 合适的氧源有以F 3种: (1)真空变压吸收法(VPSA) 合成分子筛分离也和N。,它可以安装在生产现场,制氧成本低,产量

25

4、

窑炉结构简单全氧燃烧窑结构近似单元窑.且比单元窑还简单,不需要金属换热器,实际上熔化

部只有熔化池单体,占地小,建窑费用低。圈l为全氧燃烧炉示意图。

娑鬻 一薹

俐戳匿隧德蚓

圈I全氧燃烧炉示意闰

5、

窑炉寿命长,大修时间短

全氧燃烧窑窑体都用电熔锆刚玉砖,窑内温度分布均匀,加上窑顶内

表面温度通常比空气助燃时要低25—50。C,故炉龄均在4年以上,而且没有蓄热室或换热室等砌筑工程,修 炉时间大大缩短。

一.

在玻璃熔窑中的使用全氧燃烧的情况

1、全氧燃烧的历史:1982年美国康宁公司首先开始试验,1983年第一座烧天然气的全氧燃烧窑在美国

康1j。公司诞生。1989年第一座烧油的全氧燃烧窑在美国康宁公司诞生。到九十年代末期全氧燃烧已遍及美国、

科技成果——全氧燃烧技术

科技成果——全氧燃烧技术

适用范围

建材行业建材、轻工等行业玻璃纤维池窑及玻璃熔窑

行业现状

与该节能技术相关生产环节的能耗现状为玻璃纤维池窑的作用是将矿石原料熔化成玻璃液,目前其熔化都采用空气燃烧的方式进行加热,每千克玻璃液的能耗一般在2700kcal以上。

应用该技术可实现节能量3万tce/a,减排约8万tCO2/a。

成果简介

1、技术原理

空气中含氧量约21%,而氮的含量为79%。

在燃烧过程中,只有氧参加燃烧反应,氮仅仅作为稀释剂。

大量的稀释剂吸收了大量的燃烧反应放出的热,并从烟道排走,造成显著的浪费。

2、关键技术

窑炉结构、燃烧设备、熔制工艺。

3、工艺流程

以纯氧代替空气,经过调压后,以一定的流量送入窑炉,与燃料进行燃烧。

五、主要技术指标玻璃纤维池窑采用纯氧燃烧后,每千克玻璃液的能耗,一般在1350kcal以下,节能50%。

典型案例

典型用户:巨石集团有限公司

典型案例1

年产6万t无碱玻璃纤维池窑,节能技改投资额1000万元,建设期1年,节能量1000万m2/a(天然气),综合效益2000万元/年,投资回收期0.5年。

典型案例2

年产10万t无碱玻璃纤维池窑,节能技改投资额1200万元,建设期1年,节能量14000t/a(液化气),综合效益4000万元/年,投资回收期0.3年。

典型案例3

中国耀华玻璃集团拟上全氧燃烧项目,利用制氮的富氧提纯,供熔窑燃烧,节能20%,年节标煤8427t,减烟尘排放70%-80%。

市场前景

预计未来5年,该技术在行业内的普及率可达到10%,年节能能力可达到15万tce,年减排能力37万tCO2。

全氧燃烧及节能减排

玻璃行业的全氧燃烧与污染减排国际性油价逼近每桶100美元,无疑对工业能耗大户面临着巨大的压力。

节能是当务之急,而减少废气污染的排放,确保环境空气的净化,是各工业企业的重中之重。

作为一种高能耗产业的玻璃工业朝着高效率、高质量、低成本、环保化的发展。

玻璃熔窑由传统的空气助燃改造(或新增)为全氧助燃就成为其主要的发展方向。

一.全氧助燃与空气助燃的区别:空气助燃燃烧反应:CH4+2O2+ 8 N2→CO2 + 2 H2O+8 N2全氧助燃燃烧反应:CH4+2O2→CO2 + 2 H2O全氧助燃由于氮气的大量减少,在玻璃液上方的燃烧产物中主要是水与二氧化碳,燃烧后的烟气体积比空气助燃烟气减少70-80%,使得熔窑在结构上大大简化。

全氧燃烧是玻璃行业节能减排的最佳选择。

近年来PSA VPSA新技术的应用大大降低了制氧成本。

这是我国玻璃行业未来实现节能减排的最经济、最有效的措施。

二.获取氧气的方法作为工业气体的氧,主要产品来源于大气,经过空气分离的手段获得。

上海空气之星工业气体设备有限公司是专业制氧、制氮设备的厂商。

在多年V/PSA制氧设备生产的基础上、引进国外先进的制氧技术、采用cms-p1.3型、vop进口分子筛、进口切换阀门、配以先进的制氧循环流程、在常温的条件下,加压吸附、减压解吸的循环工艺、从大气中提取90-93的氧气。

V/PSA系列制氧机参数从变压吸附中提取的氧气在玻璃熔窑上进行全氧燃烧其优点是:1.改造燃烧效率节能25-40%。

2.污染减排显著,NOx排放量降低80%以上,粉尘排放量减少70-80%。

3.投资成本低,窑炉结构简短,筑炉时间短,占地小,维修量少,不需要蓄热室、格子砖、减少了维修费用。

4.可以提高火焰底部温度,提高玻璃熔化量,燃烧无换向,窑炉废气的减少,使烟道系统规模大大缩小,NOx排量大大降低,其清除系统规模也缩小,消除了熔炉换向带来的对炉压及玻璃液面的不稳定,使温度和氧气分布更加重要稳定。

玻璃池窑炉采用纯氧燃烧技术的认识

"""""""""""""""""$

%%%%%%%%%%%%%%%%%%%%$

9 158×103(kJ /h)= 2.0 倍。如果全用来产生蒸汽, 可 得蒸汽量约为 4.0 t/h。

显见, 回收这些热量, 比起两个庞大的空气预热 器— ——蓄热室( 不是蓄热式燃烧) 的投资和维修、增 大了的熔炉炉膛设计等, 则未必合算。

空气助燃燃烧时产生的烟气量为9742kgh那么烟气带出热量为排烟温度为13001823710kjh212空气助燃燃烧比纯氧助燃燃烧烟气多带出热考虑燃烧过剩空气系数携带粉尘等因素乘11系数则空气助燃燃烧比纯氧助燃燃烧烟气多带出热量为1823710kjh111289410kjh

开发与利用

玻璃池窑炉采用纯氧燃烧技术的认识

带出的物理热。

1.4.1 天然气纯氧燃烧燃烧烟气带出热计算

天然气纯氧燃烧采取简化计算, 按主要成分是

贝荣华, 玻璃池窑炉采用纯氧燃烧技术的认识

开发与利用

甲烷, 其燃烧耗氧量应是天然气量的两倍。 CH4+2O2 = CO2 +2H2O H2O 分 子 量 为 18, 1 300 ℃平 均 比 热 为 2.7 k

kJ /( kg·K) , CO2 分子量为 44, 1 300 ℃平均 比 热 为 1.34 kJ /( kg·K) , 简化为 理 想 气 体 , 以 此 计 算 燃 烧 烟 气 重 度 为 1.19 kg/Nm3, 燃 烧 烟 气 平 均 比 热 为 1.95 kJ/( kg·K) ; 烟气量为 2 570 kg /h; 排烟温度为 1 300 ℃计算, 烟气带出热量 Q71 = 6 515×103 kJ /h。 1.4.2 反应排出气体的带出热量

池窑节能分析

玻璃纤维池窑节能方法及分析玻璃纤维大多采用单元窑生产,这种窑熔化面积较小,约50㎡左右,一般采用金属换热器预热空气,高温烟气与玻璃液逆向流动,火焰不换向工作稳定,使用高热值燃料,多对烧嘴对称布置在熔窑两侧。

这种窑型的主要优点是:熔化的玻璃液质量好,容易调节温度曲线,可以实现自动化操作,结构简单,占地少,建造快。

它的主要缺点是热效率低,燃料消耗大。

现在,我国已把保护环境,节能减排作为一项长期国策,并且我国的能耗指标与国外也有较大的差距。

为此,各个玻纤厂采取各种方法以降低能耗,如采用纯氧燃烧、维持高的熔化率、窑体保温、电助熔技术、余热利用、稳定窑的热工制度等方法,取得了一定的成效。

下面结合我公司实际对玻纤池窑采用的一些节能方法进行分析,期望对节能工作有一些指导或参考意义。

1纯氧燃烧技术1.1纯氧燃烧原理燃烧是可燃物与空气中的氧气在一定的温度下发生激烈的化学反应而放出热量,从而达到加热物料的目的。

采用纯氧燃烧就是将空气中的氧气单独分离出来,所得的氧气纯度要求≥90%,这和空气助燃相比就大大降低了氮气(空气中氮气含量约为79%)的含量,从而大大降低了废气的排放量,也就是大大减少了废气带走的热量。

现在工业上制备氧气的方法一般有两种,一是低温冷冻制氧,就是根据构成大气的各种气体可在不同温度下液化和蒸馏的原理从空气中分离出氧气,这种方法制备的氧气为液态,使用时需气化。

二是变压吸附法,这是一种根据分子筛对空气的氮气与氧气选择性吸附的原理从空气中分离获得氧气的方法,生产的氧气纯度达93%以上,我公司目前选用此法。

1.2节能原理根据以上的纯氧燃烧原理,我们认为纯氧燃烧产生节能的原因主要为两个,一是由于采用纯氧,所以燃烧后废气的量大大减少,而废气的温度变化不大,从而废气带走的热量大大下降,从而达到节能的目的;二是由于采用纯氧燃烧,燃烧速度加快,氮气含量大大降低,从而使实际火焰温度很高,根据有些资料表明最高可达2690℃,而预热空气助燃的最高温度为1800℃,由于火焰温度的升高,辐射给物料的有效热量增加,而玻璃池窑内的物料得到的热量的40%左右是由火焰辐射传递的,从而降低了能耗。

玻璃行业的全氧燃烧与污染减排

五.减少废气中的污染物的排放玻璃熔窑废气中污染物主要有烟尘,二氧化碳,二氧化硫及氮氧化物。

二氧化碳是地球表面气温升高的因素,脱硫技术的应用是玻璃熔窑降低成本能耗,减少二氧化碳排放最有效的措施。

脱硫技术,主要是对烟尘、二氧化碳、二氧化硫从烟道中排放废气的处理。

据资料统计,目前已安装了除尘,脱硫设备的玻璃厂约占玻璃企业的3%。

因此玻璃熔窑的废气污染物的治理,必须采用脱硫和脱硝治理技术。

脱硫技术是国内已有很成熟的技术,目前,石灰石(CaCo3)脱硫技术比较成熟。

燃煤发电厂一般都采用石灰石脱硫技术。

采用石灰石脱硫技术以石灰石作为脱硫剂。

其主要设备:GGH(烟气换热器)吸收塔,浆液循环泵,增压风机,石膏排出泵,石膏浆液泵,皮带脱水机,皮带输送机等。

以石灰石作为脱硫剂,将caco3配制成浓度为20%左右的浆液,灌入吸附塔,依靠浆液循环泵在吸收塔内呈雨淋状,经过GGH换热器后,原烟气进入吸收塔与浆液充分反应,生成石膏Cao42H2o,石膏经泵送至脱水机,除尘其中水份,质量合格的石膏落入皮带输送机送入石膏仓,而脱去硫的净烟气通过GGH换热器后排入大气。

烟气通过脱硫后,大部分硫化物被除去,烟气中的粉尘再一次得到净化。

脱硝主要是对玻璃熔窑中排放的氮氧化物。

(NOx)它是导致区域环境质量恶化的重要因素:1.是造成酸雨的主要因素。

2.生成光学烟雾,降低大气能见度。

3.可导致人体呼吸系统功能紊乱。

4.腐蚀材料及对有助于吸收二氧化碳的植物和树木造成伤害。

玻璃熔窑废气中氮氧化物产生主要来源:①原料中的硝酸盐分解②燃料中含氮物质的燃烧③空气中氮的燃烧。

氮氧化物NOx主要是一氧化氮NO和二氧化氮NO2。

玻璃熔窑中氮氧化物NOx初始90-95%NO,但在排放过程中,随着浓度的下降逐渐转为NO2。

一座50T/d的器皿玻璃熔窑炉的NOx排放相当于6000-12000辆汽车的排放量,一座300T/d的平板玻璃窑炉的排放量相当于18000-36000辆汽车尾气的排放量.由此可见玻璃熔窑炉氮氧化物的排放量是不可忽视的。

玻璃窑炉全氧燃烧节能率理论探讨

表2 每公斤重油燃烧需纯氧量及燃烧产物量

重油化学 每公斤重油

每公斤重油燃烧产物量/Nm3

燃烧反应式

组成/ % 需氧量/Nm3

CO2 O2 N2 H2O SO2 总量

C 84.26 1.570

C+O2=CO2 1.570

H 12.76 0.715 4H+O2=2H2O

1.430

S 0.56 0.004

15 131 kJ,占总能耗的36.5%。 2.1.4 全氧燃烧烟气热损失计算

因为全氧燃烧助燃气体不预热,助燃气体带入 8

的物理热忽略不计。

全氧燃烧烟气带走的热量:

Q烟2 = V烟2×C烟2×T烟2 =3.582×2.102×1 600

=12 047 ( kJ)

烟气带走的热量占总能耗的29.08%。

structure, to prolong the life of oxy-fuel firing glass furnace. The three-dimensional mathematical model of oxy-fuel combustion space in high-crown glass furnace in the combustion process was established . The results show that the high-crown furnace improves gas flow and temperature distribution inside the crown compared with ordinary crown oxy-fuel glass furnace, and the temperature of the upper part of the crown is low and uniform . The sufficient circulation and the long residence of gas , the high thermal efficiency, decrease water vapor concentration in the upper crown and protect refractory materials of the furnace walls and crown , extended the life of oxy-fuel combustion glass melting furnace; in all, it promotes oxy-fuel combustion technology to be widely used in the glass industry. Key words: high-crown , oxy-fuel combustion , numerical simulation , combustion space

提升玻璃窑炉节能减排途径研究

提升玻璃窑炉节能减排途径研究提升玻璃窑炉节能减排途径研究提升玻璃窑炉节能减排是当前环保领域的重要课题之一。

为了保护环境,降低能耗,我们需要采取一系列措施来提高玻璃窑炉的能源利用效率,减少二氧化碳等有害气体的排放。

下面是一些途径和步骤,可以帮助我们实现这个目标。

第一步,改进燃烧系统。

燃烧是玻璃窑炉中耗能最多的环节之一。

通过优化燃烧系统,我们可以提高燃料燃烧效率,减少燃料的消耗量。

一种常见的方法是使用先进的燃烧技术,如预混燃烧、氧燃烧等,这些技术可以提高燃烧效率,减少废气中的有害物质排放。

第二步,改进热传导系统。

在玻璃窑炉中,热能损失是另一个重要的能源浪费来源。

通过改进热传导系统,我们可以减少热能损失,提高能源利用效率。

一种常见的方法是使用高效的绝热材料,如陶瓷纤维、气凝胶等,来减少热能的散失。

此外,还可以采用热回收技术,将废热回收利用,供给其他工艺或设备使用。

第三步,降低材料和能源消耗。

优化玻璃配方,减少原材料的使用量,可以降低能源消耗和二氧化碳排放。

另外,采用高效的设备和工艺技术,如高温电炉代替传统的燃气炉,可以减少能源消耗,提高生产效率。

第四步,加强能源监控和管理。

建立能源监控系统,对玻璃窑炉的能耗进行实时监测和分析,可以帮助我们了解能源利用的状况,找出能源浪费的地方,采取相应的措施进行改进。

此外,还可以制定能源管理制度和政策,加强能源管理和能源节约的意识。

最后,加强技术创新和科研合作。

与科研机构和行业企业合作,加强技术创新和研发,可以推动玻璃窑炉节能减排技术的进一步发展。

通过不断创新,我们可以提高玻璃窑炉的能源利用效率,减少环境污染。

总之,提升玻璃窑炉节能减排涉及多个方面,需要从改进燃烧系统、改进热传导系统、降低材料和能源消耗、加强能源监控和管理以及加强技术创新等方面入手。

只有通过综合应用这些措施,我们才能实现玻璃窑炉的节能减排目标,为可持续发展做出贡献。

玻璃熔窑的全氧燃烧

玻璃熔窑的全氧燃烧、纯氧助燃和富氧燃烧技术摘要:本文介绍了玻璃熔窑全氧燃烧技术、纯氧助燃技术和富氧燃烧技术的一些最新研究成果和技术优势,指出全氧、纯氧或富氧燃烧技术是玻璃企业节能降耗、提高产品质量、取得良好经济效益的有效措施,是企业进行节能改造的重要选择。

关键词:全氧燃烧、富氧燃烧、纯氧助燃、玻璃熔窑、梯度燃烧玻璃熔窑的节能降耗一直是业内关注的重大课题,在能源危机日益加重的今天,玻璃熔窑对高品质能源的过度依赖已经制约了玻璃行业的发展。

玻璃熔窑燃烧过程中,空气成分中占78%的氮气不参加燃烧反应,大量的氮气被无谓地加热,在高温下排入大气,造成大量的热量损失,氮气在高温下还与氧气反应生成NOx,NOx气体排入大气层极易形成酸雨造成环境污染。

另一方面随着高科技和经济社会的发展,要求制造各种低成本、高质量的玻璃,而全氧燃烧技术正是解决节能、环保和高熔化质量这几大问题的有效手段,被誉为玻璃熔制技术的第二次革命。

纯氧燃烧技术最早主要被应用于增产、延长窑炉使用寿命以及减少NOx排放,但随着制氧技术的发展以及电力成本的相对稳定,纯氧燃烧技术正在成为取代常规空气助燃的更好选择,这得益于纯氧燃烧技术在节能、环保、质量、投资等方面的优势。

氧气燃烧的应用分为整个熔化部使用纯氧燃烧的全氧燃烧技术、纯氧辅助燃烧技术以及局部增氧富氧燃烧技术等几种方式。

1、全氧燃烧技术的优点1)玻璃熔化质量好全氧燃烧时玻璃粘度降低,火焰稳定,无换向,燃烧气体在窑内停留时间长,窑内压力稳定,有利于玻璃的熔化、澄清,减少玻璃的气泡及条纹。

2)节能降耗全氧燃烧时废气带走的热量和窑体散热同时下降。

研究和实践表明,熔制普通钠钙硅平板玻璃熔窑可节能约30%以上。

3)减少NOx排放全氧燃烧时熔窑废气中NOx排放量从2200mg/Nm3降低到500mg/Nm3以下,粉尘排放减少约80%,SO2排放量减少30%。

4)改善了燃烧,提高了熔窑熔化能力,可使熔窑产量得以提高。

全氧燃烧玻璃窑炉的寿命浅析

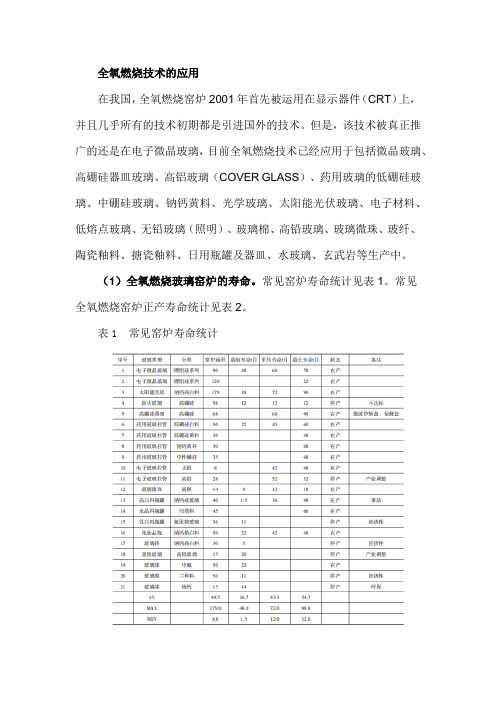

全氧燃烧技术的应用在我国,全氧燃烧窑炉2001年首先被运用在显示器件(CRT)上,并且几乎所有的技术初期都是引进国外的技术。

但是,该技术被真正推广的还是在电子微晶玻璃,目前全氧燃烧技术已经应用于包括微晶玻璃、高硼硅器皿玻璃、高铝玻璃(COVER GLASS)、药用玻璃的低硼硅玻璃、中硼硅玻璃、钠钙黄料、光学玻璃、太阳能光伏玻璃、电子材料、低熔点玻璃、无铅玻璃(照明)、玻璃棉、高铅玻璃、玻璃微珠、玻纤、陶瓷釉料、搪瓷釉料、日用瓶罐及器皿、水玻璃、玄武岩等生产中。

(1)全氧燃烧玻璃窑炉的寿命。

常见窑炉寿命统计见表1。

常见全氧燃烧窑炉正产寿命统计见表2。

表1 常见窑炉寿命统计表2 常见全氧燃烧窑炉正产寿命(2)影响窑炉寿命的主要因素。

设计。

一个好的设计是项目成功的一半。

窑炉设计是一个系统工程,牵涉到力学计算、热工计算、流体力学、耐火材料、材料力学、热工仪表等诸多学科,随着环保政策的不断加码,对尾气处理方面提出了更高的要求,要求设计单位在环保方面也应有自己完整的体系。

一个完整的设计应该包括:工艺布置、窑炉尺寸、能量分配、火焰空间、长宽比、液流和气流速度、耐火材料的尺寸及品种数量、钢结构的设计、控制系(DCS)、燃烧设备的设计与选型、电器部分的选型、工艺控制点、工艺调整预案、窑炉的砌筑、安装、烤窑、热保、环保系统,以及前期项目立项、可行性报告、环评、安评的相关技术支持,后期的技术支持及跟进,工艺优化等。

材料的选择。

耐火材料的选择是一个系统化的工作,设计单位需要熟知各种耐火材料的特性,根据窑炉生产产品的特点选用不同材质的耐材;根据客户及产品的特点,选用不同生产厂家的产品,这需要考虑供应商的质量控制水平、价格等因素。

鉴于全氧燃烧玻璃窑炉的空间温度、熔化率、烟气中水蒸气浓度方面有别于传统的空气助燃窑炉,电熔材料的选择应以正规厂家为主。

其关键部位,如流液洞、鼓泡、电极砖、加料口拐角、泄料砖、大碹等部位应重点考虑。

玻璃纤维纯氧燃烧

玻璃纤维熔窑的纯氧燃烧技术内容提要:本文从纯氧燃烧的机理论述了纯氧燃烧的特点。

从可操作的层面论述了0号小炉及纯氧枪的使用。

对目前降低成本、节省能源、提高玻璃产质量具有很重要的意义。

关键词:纯氧燃烧0号小炉纯氧喷枪节能玻璃纤维1 前言玻璃纤维熔窑的全窑纯氧燃烧和部分纯氧燃烧越来越引起人们的兴趣。

纯氧燃烧作为一种新的熔化工艺用于玻璃行业已有多年的历史,国外已用于玻璃纤维生产的全行业,国内仅用于较少的玻璃纤维企业(如巨石,泰安玻纤,重庆等)。

在国内无碱玻璃纤维行业仅有三家使用纯氧燃烧熔化工艺(0号小炉技术)。

另有几家对辅助纯氧燃烧熔化工艺(0号小炉技术)感兴趣,并在窑上做了预留。

本文的目的是介绍空气-燃料燃烧和纯氧-燃料燃烧在熔化工艺上的区别,并重点介绍0号小炉方案。

2 空气助燃与氧气助燃的区别随着燃料成本的上升和环保压力的加大,人们越来越关注降低燃料成本和减少有害气体的排放。

在降低燃料成本方面玻璃纤维行业的专家已经采取了一些办法,如:煤焦油的使用,焦炉煤气的使用,油焦浆、水焦浆的使用等。

其中有些方法完全是屈服于成本的压力,以牺牲产品质量为代价。

而在减少有害气体排放方面,人们还没有感受到像降低成本那么大的压力,只是被动式地享受着改用天然气给人们所带来的好处。

燃烧1吨重油约产生12.3Kg的NOX, 燃烧1吨天然气约产生6.85Kg的NOX。

传统的空气助燃,仅使用了引入空气量中的21%的氧气,其余79%的气体被加热后排入大气中,热量虽经回收利用,但仍有大量的热量被浪费掉。

另外约79%的氮气在高温下与氧气发生反应生成有害的NOX排入大气造成空气污染。

为进行废热回收而建造的蓄热室、余热锅炉;为减少空气污染而建造的有害气体处理设备;为高空排放减少污染物对人们的直接影响而建造的烟道、烟囱等设备增加了固定资产投入。

大量的粉尘性、腐蚀性气体的通过,又减少了这些设备的使用寿命。

纯氧燃烧是将助燃空气换成氧气,减少了78%以上的气体供给量,减少了60%左右的废气排放量,所带来的好处是:全窑纯氧燃烧: 1.减少废热回收设备投资;2.减少有害气体处理设备投资;3.减少高空排放设备投资;4.减少上述设备维修费用及设备损坏给生产带来的影响5.降低燃料消耗量6.提高产量,提高质量7.大幅度减少有害气体排放部分纯氧燃烧:1.提高产量,提高质量2.降低燃料消耗量3.减少蓄热室维修4.减少有害气体排放全窑纯氧燃烧是否被采用取决于环保压力与成本压力的平衡,而局部纯氧燃烧则取决于工厂的不同需求。

玻璃纤维项目节能分析报告

玻璃纤维项目节能分析报告目录一、行业壁垒分析 (2)二、细分市场分析 (6)三、项目节能原则 (10)四、节能措施 (13)五、项目节能体系建设 (15)六、用水节能方案 (19)七、节能综合评价 (21)声明:本文内容信息来源于公开渠道,所涉及项目数据根据行业模型获得,非真实项目指标。

对文中内容的准确性、完整性、及时性或可靠性不作任何保证。

内容仅供参考与学习交流使用,不构成相关领域的建议和依据。

一、行业壁垒分析在分析玻璃纤维行业的壁垒时,需要考虑多个维度的因素,包括技术壁垒、市场壁垒、资本壁垒以及法规和政策壁垒。

(一)技术壁垒1、技术复杂性玻璃纤维的生产技术具有较高的复杂性,涉及到熔融玻璃、纤维拉丝、整理等多个环节。

在这些环节中,每一步都需要精确控制,以保证产品的质量和性能。

例如,熔融玻璃的配方和温度控制对纤维的强度和耐用性有直接影响。

而在纤维拉丝过程中,拉丝设备的稳定性和拉丝速度也直接关系到纤维的均匀性和强度。

因此,掌握这些技术细节需要长期的经验积累和技术研发,形成了较高的技术壁垒。

2、研发投入玻璃纤维的研发需要大量的投入,包括原材料研究、生产工艺改进和产品性能提升等方面。

企业需要持续投入资金和人力进行技术创新,以应对市场对高性能玻璃纤维产品的需求。

例如,新型的耐高温、抗腐蚀或增强机械性能的玻璃纤维产品,需要企业不断进行材料科学的研究和技术开发。

这种高额的研发投入形成了较高的进入门槛,使得新进入者面临较大的挑战。

3、专利保护技术创新通常伴随着专利申请,玻璃纤维行业的相关技术专利可以为企业提供法律保护,防止竞争对手模仿或侵权。

专利的存在不仅可以保护企业的技术成果,还可以在市场上建立竞争优势。

例如,拥有专利的生产工艺可以提高生产效率,降低成本,从而在市场中获得更大的份额。

专利壁垒使得新进入者在进入市场时需要面临更多的法律和技术挑战。

(二)市场壁垒1、品牌效应在玻璃纤维行业,品牌效应是一个重要的市场壁垒。

玻璃熔窑的全氧燃烧

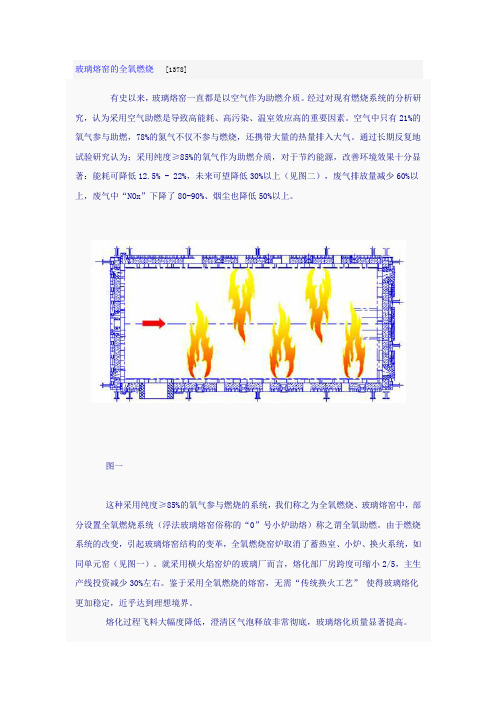

玻璃熔窑的全氧燃烧 [1378]有史以来,玻璃熔窑一直都是以空气作为助燃介质。

经过对现有燃烧系统的分析研究,认为采用空气助燃是导致高能耗、高污染、温室效应高的重要因素。

空气中只有21%的氧气参与助燃,78%的氮气不仅不参与燃烧,还携带大量的热量排入大气。

通过长期反复地试验研究认为;采用纯度≥85%的氧气作为助燃介质,对于节约能源,改善环境效果十分显著:能耗可降低12.5% - 22%,未来可望降低30%以上(见图二),废气排放量减少60%以上,废气中“NOx”下降了80-90%、烟尘也降低50%以上。

图一这种采用纯度≥85%的氧气参与燃烧的系统,我们称之为全氧燃烧、玻璃熔窑中,部分设置全氧燃烧系统(浮法玻璃熔窑俗称的“0”号小炉助熔)称之谓全氧助燃。

由于燃烧系统的改变,引起玻璃熔窑结构的变革,全氧燃烧窑炉取消了蓄热室、小炉、换火系统,如同单元窑(见图一)。

就采用横火焰窑炉的玻璃厂而言,熔化部厂房跨度可缩小2/5,主生产线投资减少30%左右。

鉴于采用全氧燃烧的熔窑,无需“传统换火工艺” 使得玻璃熔化更加稳定,近乎达到理想境界。

熔化过程飞料大幅度降低,澄清区气泡释放非常彻底,玻璃熔化质量显著提高。

图二:全氧燃烧的能耗比较采用空气或全氧作为助燃介质,其传热过程差异很大(见表一)。

传统的空气助燃,需要通过定时换火进行烟气与助燃空气的热交换,回收部分热能。

但是,换火过程窑内瞬间失去火焰,玻璃液必然失去热源,导致窑温波动,受到换火过程的冲击,窑压瞬间波动也是必然的结果。

通常空气助燃,因为小炉结构的需要,必须占据沿池壁长度方向较宽的位置,因此,喷枪的合理布置受到限制。

采用全氧燃烧,由于燃烧器不同于小炉,外形结构尺寸相对较小,它可以按照熔化温度曲线合理分布,“燃烧器”或对烧、或交叉燃烧。

完全可以按照熔化温度曲线自动控制窑内温度,不致烧坏窑体。

就浮法窑而言,一般反而使热点温度下降,原料预熔区温度上升,其结果是预熔区的原料受高温气体传热很快形成薄壳,从而阻止了粉料的飞扬。

玻纤池窑节能技术改造方案及措施分析

玻纤池窑节能技术改造分析方法玻璃纤维大多采用单元窑生产,这种窑熔化面积较小,约50㎡左右,一般采用金属换热器预热空气,高温烟气与玻璃液逆向流动,火焰不换向工作稳定,使用高热值燃料,多对烧嘴对称布置在熔窑两侧。

这种窑型的主要优点是:熔化的玻璃液质量好,容易调节温度曲线,可以实现自动化操作,结构简单,占地少,建造快。

它的主要缺点是热效率低,燃料消耗大。

现在,我国已把保护环境,节能减排作为一项长期国策,并且我国的能耗指标与国外也有较大的差距。

为此,各个玻纤厂采取各种方法以降低能耗,如采用纯氧燃烧、维持高的熔化率、窑体保温、电助熔技术、余热利用、稳定窑的热工制度等方法,取得了一定的成效。

下面结合我公司实际对玻纤池窑采用的一些节能方法进行分析,期望对节能工作有一些指导或参考意义。

1纯氧燃烧技术1.1纯氧燃烧原理燃烧是可燃物与空气中的氧气在一定的温度下发生激烈的化学反应而放出热量,从而达到加热物料的目的。

采用纯氧燃烧就是将空气中的氧气单独分离出来,所得的氧气纯度要求≥90%,这和空气助燃相比就大大降低了氮气(空气中氮气含量约为79%)的含量,从而大大降低了废气的排放量,也就是大大减少了废气带走的热量。

现在工业上制备氧气的方法一般有两种,一是低温冷冻制氧,就是根据构成大气的各种气体可在不同温度下液化和蒸馏的原理从空气中分离出氧气,这种方法制备的氧气为液态,使用时需气化。

二是变压吸附法,这是一种根据分子筛对空气的氮气与氧气选择性吸附的原理从空气中分离获得氧气的方法,生产的氧气纯度达93%以上,我公司目前选用此法。

1.2节能原理根据以上的纯氧燃烧原理,我们认为纯氧燃烧产生节能的原因主要为两个,一是由于采用纯氧,所以燃烧后废气的量大大减少,而废气的温度变化不大,从而废气带走的热量大大下降,从而达到节能的目的;二是由于采用纯氧燃烧,燃烧速度加快,氮气含量大大降低,从而使实际火焰温度很高,根据有些资料表明最高可达2690℃,而预热空气助燃的最高温度为1800℃,由于火焰温度的升高,辐射给物料的有效热量增加,而玻璃池窑内的物料得到的热量的40%左右是由火焰辐射传递的,从而降低了能耗。

玻璃纤维池窑节能技术应用分析

玻璃纤维池窑节能技术应用分析摘要:纯氧燃烧技术、池窑熔化率以及易熔玻璃配方等等相关技术都属于玻璃纤维池窑节能技术,对于玻璃纤维池窑内部的生产具有十分重要的意义。

于是本文主要针对纯氧燃烧这一技术和新玻璃配方针对能耗的关系展开详细分析,阐述节能生产的基本原因,并且指出通过一些方式和手段需要关注的问题以及玻璃纤维池窑节能技术实际发展方向。

关键词:玻璃纤维池窑;节能技术;应用路径玻璃纤维一般都是通过单元窑进行生产,这种窑实际的熔化面积很小,大概在50㎡上下,通常都是通过金属换热器将空气进行预热,高温烟气以及玻璃液出现逆向的流动,火焰不换向工作具有稳定性,所运用的高热值燃料,一般会针对烧嘴对称布置在熔窑内部的两侧。

其中玻璃纤维池窑节能技术可以有效减少资源浪费,为可持续发展奠定一定基础。

基于此,本文主要针对玻璃纤维池窑节能技术应用展开以下有关分析和研究,希望具有一定借鉴意义。

1.玻璃纤维池窑纯氧燃烧技术1.纯氧燃烧的原理燃烧属于可燃物和空气之中的氧气之间在一定温度之下所发生十分激烈的化学反应,最终所放出来的热量,进而可以达到加热物料的基本目的。

通过纯氧燃烧好技术可以将空气之中的氧气进行有效分离出来,所获得的氧气实际纯度要求超过90%,这与空气进行助燃之间进行比较,就会在很大程度上减少了废气实际的排放量,也可以进一步减少废气所带走的相应热量[1]。

目前,工业行业制备氧气的主要途径有两种形式,第一是低温冷冻制氧,就是依照构成大气的相应气体在不同的温度之下出现液化以及蒸馏的现象,进而可以从空气之中将氧气进行分离,这种形式制备出来的氧气形态为液态,在运用的时候需要进行气话。

第二是变压吸附法,这种方式需要依照分子针对空气之中的氮气以及氧气展开选择性的吸附,通过这一原理可以从空气之中进行分离,进而可以获得氧气,通过这种形式所得到的氧气纯度可以达到93%。

一般企业都会通过这种形式进行制氧。

1.节能的基本原理依照上述的纯氧燃烧原理,可以认为纯氧燃烧所衍生出的节能主要原因有:第一,是因为运用纯氧,使得燃烧之后氧量进一步减少,而且废气的实际温度也出现相应变化,进而导致废气所带走的热量出现降低,最终可以达到节能的基本目的。

玻璃纤维单元窑热平衡计算

玻璃纤维单元窑热平衡计算

一、燃料燃烧热量

燃料燃烧热量是玻璃纤维单元窑的主要热源。

根据所用燃料的种类和品质,以及燃烧设备的效率,可以计算出燃料燃烧产生的热量。

二、玻璃液熔化热量

玻璃液熔化所需的热量也是玻璃纤维单元窑的重要热源。

根据玻璃成分、熔化温度和熔化效率,可以计算出玻璃液熔化所需的热量。

三、窑炉损失热量

窑炉损失热量是指由于窑炉的散热、辐射和对流等原因,部分热量散失到环境中。

这部分热量需要进行热平衡计算,以确定需要补充的热量。

四、产品冷却热量

玻璃纤维产品出窑后需要进行冷却。

根据产品的数量和质量,以及冷却设备的效率,可以计算出产品冷却所需的热量。

五、废气处理热量

玻璃纤维生产过程中会产生废气,需要进行处理。

根据废气的成分和处理设备的效率,可以计算出废气处理所需的热量。

六、设备热效率

玻璃纤维单元窑中的设备在工作过程中会消耗部分热量。

根据设备的种类和效率,可以计算出设备消耗的热量。

七、热量平衡调整

通过对上述各部分热量的计算和分析,可以对玻璃纤维单元窑进

行热量平衡调整,以确保窑炉的正常运行和产品的质量稳定。

调整措施可以包括改变燃料供应量、调整熔化温度、改进冷却设备、优化废气处理工艺等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 0 1 4 年4 月

中 国 陶 瓷 工 业

C HI NA CE R A MI C I NDUS TR Y

VO 1 . 2 1. No. 2

Ap r i l , 2 0 1 4

玻璃纤维池窑全氧燃烧节 能分析

曾令可 ,胡 国 良 2 ,唐 国武 1 ,李 萍 3 , 曾苑 萍 2 ,王慧 1 ,程小苏

( 1 . 华南理 工大学 ,广东 广州 5 1 0 6 4 ;2 . 广州 中信世纪玻纤有限公司 ,广东 广州 5 1 1 4 5 7 ; 3 . 中科院广州能源所 ,广东 广州 5 1 0 6 4 0 )

摘 要: 介 绍了广州忠信世纪玻纤有限公司采用全氧燃烧技术及相应 的辅助措施 ,实现玻璃纤维池窑节能减排 的 目的 ,取 得了显著的成效。指出实施全氧燃烧技术改造熔 窑烧成及相应 辅助节能措施 是玻 纤企业提高产品产量 、质量 、节能 、减排 及提高-  ̄, 1 1 4 . 竞争 力的最有效途径之一 。 关键词 :全 氧燃烧 ;玻璃纤维 ;节能 ;减排

ZENG Li n gkei H U Gu o l i a n g 2 T AN G Gu o wu ,LIPi n g 3 ZEN G Yu a n pi n ge WAN G H u il C HENG Xi a o s u

, , ,

,

( 1 . S o u t h C h i n a Un i v e r s i t y o f T e c h n o l o g y , G u a n g z h o u 5 1 0 6 4 0 , G u a n g d o n g , C h i n a ; 2 . G u a n g z h o u Z h o n g x i n S h i j i G l a s s F i b e r

中图分类号:T Q 1 7 5 . 9 文献标志码:A 文章编号:1 0 0 6 - 2 8 7 4 ( 2 0 1 4 ) 0 2 — 0 0 3 4 — 0 5

En e r g y S a v i n g An a l y s i s o f Ox y -f u e l C o mb u s t i o n f o r Gl a s s F i b e r Ta n k Fu r n a c e

S c i e n c e s , G u a n g z h o u 5 1 0 6 4 0 , G u a n g d o n g , C h i n a )

A b s t r a c t : T h i s p a p e r i n t r o d u c e s t h e o x y — f u e l c o mb u s t i o n a n d o t h e r a u x i l i a r y t e c h n i q u e s u s e d b y Gu a n g z h o u Z h o n g x i n S h i j i g l a s s

F i b e r Co . , L t d . i n g l a s s ib f e r t a n k ur f na c e t h a t h a s a c h i e v e d r e ma r k a b l e e n e r g y c o n s e r v a t i o n a n d e mi s s i o n r e d u c t i o n r e s u l t s . I t p o i n t s o u t t h a t r e n o v a t i n g t h e t a n k f u na r c e wi h t o x y — ue f l c o mb u s t i o n a n d o t h e r a u x i l i a r y t e c ni h q u e s i s o n e o f t h e mo s t e f f e c t i v e

c o m pe t i t i ve ne s s .

Ke y wo r d s : o x y — f u e l c o mb u s t i o n ; g l a s s i f b e r ; e n e r g y c o n s e r v a t i o n ; e mi s s i o n r e d u c t i o n

Co . , L t d . , Gu a n g z h o u 5 1 1 4 5 7 , Gu a n g d o n g , Ch i n a ; 3 . Gu a n g z h o u I n s t i t u t e o f E n e r g y Co n s e r v a t i o n , Ch i n e s eAc a d e my o f

wa y s t o f o r i f b e r g l a s s e n t e r p r i s e s t o e n h a n c e t h e i r o u t p u t , p r o d u c t q u a n t i y, t e n e r g y c o n s e r v a t i o n , e mi s s i o n r e d u c t i o n a n d c o po r r a t e