不锈钢丝增强AZ91镁合金复合材料的显微组织及其力学性能

石墨烯增强镁基复合材料复合材料论文

摘要碳纳米管、石墨烯具有优异的力学性能(高强度和高模量),是镁基复合材料理想的增强体。

如何改善碳纳米管、石墨烯在镁基体中的分散性和提高界面结合强度,是制备高性能纳米碳/镁基复合材料的关键。

采用粉末冶金和热挤压工艺制备了石墨烯(GNS)增强的AZ91镁基复合材料,测试了复合材料的力学性能,并用扫描电镜和能谱仪对复合材料断口形貌进行了观察和分析。

采用粉末冶金+热挤压工艺+T4固溶处理分别制备了CNTs,MgO@CNTs(包覆MgO碳纳米管)、GNPs (石墨烯纳米片)和RGO(还原石墨烯)增强的AZ91镁基复合材料,研究了碳纳米管表面包覆MGO工艺,纳米碳材料(CNTs,Mg O@CNTs,GNPs和GO)含量对AZ91合金的组织和力学性能的影响。

结果表明氧化石墨烯增强AZ91镁基复合材料的屈服强度、伸长率和显微硬度分别为225MPa,8%和70HV,比AZ91镁合金基体的分别提高了39.7%,35.4%和31.8%;而以石墨烯纳米片为增强相时复合材料的屈服强度、伸长率和显微硬度分别为192MPa,7%和60HV,比基体的仅提高了18.7%,9.9%和13.5%;通过以上两组实验对比,氧化石墨烯增强镁基复合材料无论在屈服强度抗拉强度,伸长率以及硬度上都是最好的。

关键词:碳纳米管、石墨烯纳米片、氧化石墨烯、AZ91镁合金绪论石墨烯(Graphene)是一种由碳原子以sp2杂化方式形成的蜂窝状平面薄膜,是一种只有一个原子层厚度的准二维材料,所以又叫做单原子层石墨。

因为具有十分良好的强度、柔韧、导电、导热、光学特性,在物理学、材料学、电子信息、计算机、航空航天等领域都得到了长足的发展,作为目前发现的最薄、强度最大、导电导热性能最强的一种新型纳米材料,石墨烯被称为“黑金”,是“新材料之王”,科学家甚至预言石墨烯将“彻底改变21世纪”。

镁呈银白色,熔点649℃,质轻,密度为1.74g/cm3,约为铜的1/4、铝的2/3;其化学活性强,与氧的亲合力大,常用做还原剂。

AZ91D镁合金挤压铸造组织与性能的研究

挤压铸造设备为 国 产 四 立 柱 油 压 机 # 其主要技术 参数及挤压成形工艺参数见表 !) 镁合金挤压铸造工艺流 程见 图 %) 从 铸 件 不 同 部 位切取试样 # 经粗磨 & 细磨后 # 用 #[ 硝 酸 酒 精 腐 蚀 # 在 8 J : ( 型高级金相显微镜上进行金相组织观察 ) D! 试验结果及分析 !* %! 挤压铸件不同部位的凝固组织 从而使 挤压铸造中由于 液 态 金 属 在 压 力 下 结 晶 # 得该工艺具有一系列优点 ) 然而 # 挤压铸造时 # 即使是 施加恒定的机械压力 # 在铸件各处的压力分布也是不 均匀的 # 而且 # 随着凝固过程的进行是不断变化的 ) 这 主要是由于铸件中 固 相 和 液 相 传 递 压 力 的 特 点 不 同 # 在凝固过程中固相和 液 相 体 积 比 & 固相形状不断发生 变化所致 ) 此外 # 铸件 铸型间摩 擦力的 存在 也是一 个 $ 重要因素 # 铸件形状和加压方式也有一定的影响 ) 铸件的平均壁厚为 % 其挤压充 型过程 "00 左右 # 如图 ! 所示 ) 由于铸件各处的压 力分 布不一 样 #在压 力下结晶 的 铸 件 的 不 同 部 位 的 组 织 势 必 也 会 受 到 影 响 ) 考察图 ! 中 G& F& B& = 和 A 等 # 处的铸态组织 #

收稿日期 ! ! " " # $ " ’ $ ! 3" ! " " # $ % " $ " % !! 修订日期 ! 作者简介 ! 李东南 ! # 江西南昌人 # 博士 # 副教授 * 研究方向 $ 半固 % ) 3 6 $ !" 态成形技术 # 镁合金压铸 # 镁合金挤压铸造 * $ ! " # $ % / , V . 1 1 1 ! " " "!K , 1 * 4 . 0% V / / / V 1!% 3 (* 4 . 0 2 k

金属增材制造的微观组织与力学性能研究

金属增材制造的微观组织与力学性能研究金属增材制造(Metal Additive Manufacturing,简称MAM)是一种由计算机辅助设计(Computer-Aided Design,简称CAD)和计算机辅助制造(Computer-Aided Manufacturing,简称CAM)技术驱动的三维打印技术。

通过逐层堆积金属粉末并逐渐熔化、凝固形成固体零件,金属增材制造技术在制造业中日益受到关注。

本文将探讨金属增材制造中微观组织与力学性能的相关研究。

一、微观组织分析在金属增材制造过程中,熔化的金属粉末在瞬间迅速凝固形成固态结构,其微观组织与最终的力学性能密切相关。

通过金相显微镜、透射电子显微镜等分析工具,可以观察和分析金属增材制造零件的微观组织特征。

一方面,由于金属粉末在增材过程中受到高温熔化和快速凝固的影响,会产生非均匀的晶粒尺寸和形状。

这些晶粒的排列方式、分布密度以及晶界的性质对材料的性能产生显著影响。

例如,较小的晶粒尺寸通常意味着材料具有更好的塑性变形能力和高温强度。

另一方面,金属增材制造过程中的凝固速率也会导致微观组织中的缺陷形成。

例如,凝固速率过快可能导致气孔和夹杂物的形成,从而降低材料的强度和韧性。

因此,通过对微观组织的研究和分析,可以优化金属增材制造过程,改善材料的性能。

二、力学性能测试除了微观组织的观察,对金属增材制造零件进行力学性能测试也是研究的重要内容之一。

通过拉伸、压缩、弯曲等不同类型的力学测试,可以评估材料的强度、韧性和硬度等性能参数。

在金属增材制造中,由于不同层次之间的熔化和凝固过程,往往会导致颗粒间的缺陷和 Layer Interface(层界面)的形成。

这些缺陷和层界面对材料的力学性能产生不利影响。

通过力学性能测试,可以评估材料在受力情况下的强度和韧性表现,为进一步优化金属增材制造过程提供依据。

三、研究进展与挑战金属增材制造的微观组织与力学性能研究目前仍处于较初级的阶段,仍有许多挑战待解决。

固相合成AZ91D镁合金制备工艺研究的开题报告

固相合成AZ91D镁合金制备工艺研究的开题报告摘要:AZ91D镁合金是一种具有良好性能的轻质结构材料,广泛应用于航空、汽车、电子等领域。

本文以固相合成法为研究对象,系统地探究了AZ91D镁合金的制备工艺,包括原材料选择、烧结条件、热处理工艺等方面。

通过SEM、XRD、DSC等仪器对样品进行了分析和测试,结果表明所制备的AZ91D镁合金具有较好的物理化学性能和微观结构特征。

该研究为固相合成法制备AZ91D镁合金提供了一定的参考价值。

关键词:镁合金;AZ91D;固相合成;制备工艺。

一、研究背景及意义镁合金是一种轻质高强的结构材料,其比强度、比刚度和振动的阻尼性能等优于其他常见的工程材料。

因此,镁合金广泛应用于航空、汽车、电子等领域。

在所有镁合金中,AZ91D镁合金是最普遍的一种,其主要成分为镁、铝和锌,具有良好的热处理性能和可加工性,因此具有较好的应用前景。

固相合成法是一种较为简单、易于操作的制备方法,其过程中不涉及有机物,不会产生有害气体,成品具有较高的纯度和均匀性。

本研究以固相合成法为基础,系统研究AZ91D镁合金的制备工艺,旨在探究一种简单有效的制备AZ91D镁合金的方法。

二、研究方法1. 原材料选择:镁、铝、锌。

2. 镁、铝、锌粉末按一定的配比混合均匀。

3. 将混合粉末放入花岗岩坩埚中,在1050℃条件下以5℃/min的速度加热至前驱体的生成温度(约600℃),保温60 min,使之形成前驱体。

4. 将烧结后的前驱体经过粉碎、筛分处理,得到粒度为0.1-0.3 mm的粉末。

5. 对所得粉末进行真空热压成型,成型压力为120 Mpa,成型温度为260℃,保压30 min。

6. 将成型后的样品进行热处理,热处理工艺为:首先在250℃下保温4 h,然后在400℃下保温4 h。

三、实验结果及分析对制备的样品进行SEM、XRD、DSC等测试和分析,结果表明所制备的AZ91D镁合金具有较好的物理化学性能和微观结构特征。

AZ91D镁合金控制臂组织与力学性能研究

AZ91D镁合金控制臂组织与力学性能研究镁合金的铸造工艺成形性能优异,但组织中缺陷较多、机械性能不高;传统锻造镁合金通过塑性变形具有高的性能,但需多道次锻压加工,工艺路线复杂,导致成本偏高,也不能获得规模应用。

针对这种情况,本文以AZ91D镁合金汽车转向控制臂为研究对象,把挤压铸造成形的低成本优势和锻造成形的高性能优势有机结合起来,在挤压铸造和铸锻复合成型工艺的基础上,对比分析挤压铸造和铸锻复合成型等两种工艺对控制臂组织与力学性能的影响。

本文研究结果表明:①两种工艺下的显微组织均是由α-Mg基体与灰黑色的β-Mg<sub>17</sub>Al<sub>12</sub>相组成。

②在挤压铸造控制臂中,低速充型使组织中卷气较少,高压凝固使缩孔缩松不易形成,致密度较好。

但是,由于激冷作用以及最后凝固部分金属液得不到补充,缺陷会少量存在。

其力学性能与组织密相关:粗大网状β-Mg<sub>17</sub>Al<sub>12</sub>相对基体有割裂作用,且在外力作用下易导致裂纹的形成和扩张;同时,α-Mg基体上应力集中也易产生裂纹,导致拉伸试样塑性变形能力较差,拉伸断口呈现脆性断裂。

③铸锻复合成形中,与压铸态相比,在锻压时受外力影响,组织呈明显流线特征,动态再结晶充分,晶粒细化,缺陷弥合修复,组织致密度高。

同时,由于网状的β-Mg<sub>17</sub>Al<sub>12</sub>相被破碎降低了对基体的割裂作用,增加了晶界的数目,对基体产生了较强的钉扎作用,起到了弥散强化的效果。

所以,该工艺下的试样综合力学性显著在增强,有较强的塑性变形能力,拉伸断口呈现以韧性为主的韧脆混合型断裂机制。

④铸锻态后试样经时效处理后,与热处理前相比,弥散析出了大量的β-Mg<sub>17</sub>Al<sub>12</sub>相,增强了对α-Mg基体的钉扎作用,阻碍了位错运动,所以其抗拉强度和屈服强度得到大幅度提升。

Ho对AZ91镁合金显微组织和力学性能的影响

S 0NG — i,LI Ya — u 十 HU a ~o g ,W ANG a g Yu l a U o h i2 ,Z ・ Xin y n Qi n

( . ho o tr l Si c n n ier g Ji i, hn cu , i 10 2 , hn ; 1S ol f c Maea c n e dE gn en , inUnv C agh n Ji is e a i l l n 3 0 5C i a 2 Ke aoaoyo uo beMae a f n t f d ct n Ji U i, h ncu , in 10 2 , hn ) yL brtr f tmoi t lo Mii r o E uai , i nv C agh n Ji 3 0 5 C i A l i r s sy o l n l a

ly c a g sfo b ite ce v g n o q s—la g al r o h n e r m rtl la a e i t ua ice va e f i e u Ke r s: a n su alys hom im ; ir s r t e; c a ia o e te y wo d m g e im l o ; l u m c o tucur me h nc lpr p ris

A s atT e cot cue n c a i l rp r e f nMg9 11 n( Z 1 bt c: h rs u trsadmeh nc o et s 一A —Z A 9 )man s m l ymo i r mi r ap i oa g ei ao d— u l f db o u ( o weeivsi t ysa nn l t nmi ocp S M) X rydf at n( R i yh l m H ) r n et ae b n i e cr c so y( E e mi g d c g e o r , — irci X D)a d a f o n

AZ91+0~2.0%La铸造镁合金的组织和力学性能

镁 合 金 是 在 工程 应 用 中密 度 最 低 的金 属 结 构 材 料 ,具有 高 比强 、高 比模 、高 阻尼 、 电磁 屏蔽 以及优

异 的 铸 造 、 切 削 加 工 性 能 , 是 继 钢 铁 和 铝 合 金 之 后 最

韧性 。

1 实

验

有 发展潜力 的新 型结构材 料 。 中以 MgAI 的 A 9 其 — 系 Z 1 铸 造合金 应用 最广 泛 [。但 其强 度和 塑性 均较 低 ,这 】 ]

拉 强 度和 断裂 延 伸 率分 别 达 到 2 6 a 75 2 MP 和 . %。 关键 词 :A 9 镁 合金 ;L ;组 织 结 构 ;力 学 性 能 Z l a

中图 法分 类 号 :T 4 . 2 G162

文献 标 识 码 :A

文 章 编 号 : 10 .8x 2 l)50 4—5 02 15 (ooo .8 30

6 0 ℃时浇入 预热温度 为 2 0 ℃的金属 模具 中 ,金属 8 5 模 具的 型腔尺 寸为 1 0mmx 5 mx 8 m。为 防止 1 0m 1 0m 镁 合 金 的 氧 化 与 燃 烧 , 整 个 熔 炼 和 浇 注 过 程 中 用

影 响方 面亦 开展 了广泛 的研 究 ,但这 些研 究主 要集 中 在 混合稀 土 ( MM) 、钕 ( d 、铈 ( e 、钇 ( N ) C ) Y)等 对 镁合 金组织 和性 能 的影 响[4 2] - ,关 于纯稀 土元 素 L a

第3 9卷

2 0笠 01

第 5期 5月

稀有金属材料与工程

RA RE E1 L ATERI M A . M ALSAND GI EN NEERI NG

、 .9 N O5 b1 . 3 . Ma v 201 0

Ca,Y对AZ91镁合金显微组织和力学性能的影响

基础 上加 入 少量 的 Y ( .0 05 %) 01 %~ .0 ,可 使 C 含 量 a 降低 到 11 %而达 到同样 的 阻燃 效果 ,且 同时含 C .8 a

3 实验 结 果

3 1 力 学 性 能 .

和 Y元 素 的 AZ 1 9 合金 在 高温 下生 成 的氧 化膜 致密 且

保 护 电阻炉 中熔 配 ,合 金的实 际成 分采用美 国 T A 公 J 司生产 的电感 耦合等离子 体发射光谱 仪 (C . E )测 I PA S

定,如表 1 所示 。用 01 2 1 自沉式变质精 炼剂进行 .%C C6 熔 体处理 ,用 氩气补充精 炼 ( 吹洗 )3mi。拉伸试棒 n

持续 进 行 ,氧化 膜 不 断增厚 ,且该 氧化 膜脆 性 较 大 ,

当 受 应 力 作 用 时 ,容 易 开 裂 而 使 熔 体 发 生 燃 烧 。 此 在

硝 酸乙醇溶液腐蚀 ) 采用扫 描 电镜和 x 射线衍射 进行 , .

微观 组织分析 。常温拉伸 实验 在 C S4 2 0型 电子万 S .4 0 能试验机 上进行 ,拉伸速 度 03m mi。 . m/ n

采 用底注式 金属型浇铸 ,蛇形浇道 ,一模浇 4 试棒 , 根

分 布在两边 。 微观 组织分析试 样从试棒 的中部切取 , 采 用 日产 Olm u MG y p sP 3金相显 微镜观察 形貌 ( 2 % 用 t p

件 下不 会发 生燃 烧 , 熔 体表 面 生成 的氧 化膜 不 是十 但 分致 密 ,不 能 完全 阻止 熔 体 的氧化 , 高 温 下氧化 将 在

泽 , 非 常 美 观 ,如 图 1 所 示 。 c

于 Y 与合金 中的 A1 反应 生成 A 2 而 使 以单质 形 式 1 Y

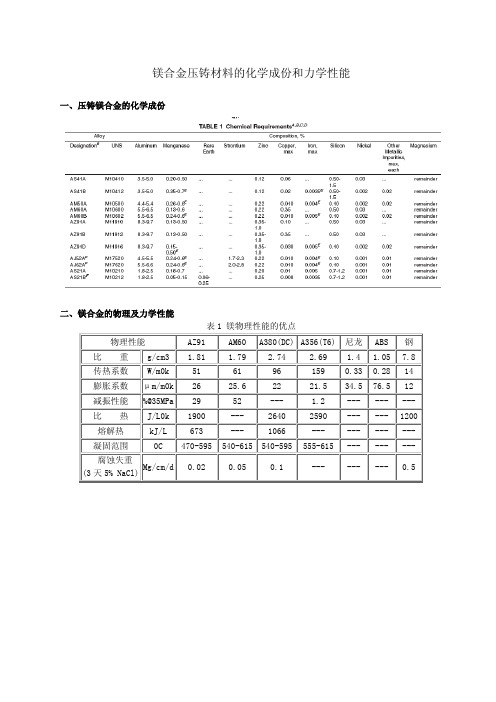

镁合金的成分组织和力学性能

v 所以,Mn在镁合金中存在有两类作用:一是作为合金元素, 可以提高镁合金的韧性,如AM60,此类合金中Mn含量较高; 二是形成中间相AlMn和AIMnFe,此类合金中Mn含量较低。

v 迄今为止,镁合金中含AlMn相的结构还不很清楚。Mn与Al 结合可形成中间相:AlMn、Al3Mn、Al4Mn、Al6Mn或 Al8Mn5。

v (3) 锰 v 在镁中的极限溶解度为3.4%。 v 在镁中加入锰对合金的力学性能影响不大,但降低塑性,在

镁合金中加入1%~2.5%锰的主要目的是提高合金的抗应力 腐蚀倾向,从而提高耐腐蚀性能和改善合金的焊接性能。 v 锰略微提高合金的熔点,在含铝的镁合金中可形成MgFeMn 化合物,可提高镁合金的耐热性。 v 由于冶炼过程中带入较多的元素Fe,通常有意加入一定的合 金元素Mn来去除Fe。

v Mg17Al12相为体心立方(bcc)晶体结构,其点阵常数为 a=1.05438nm。

v 相的数量随铝含量的增加而增多。Leabharlann 镁合金的成分组织和力学性能

•图2- 4 Mg-Al二元相图

镁合金的成分组织和力学性能

2.3.1.1 Mg-Al-Zn合金

v Mg-Al-Zn合金最典型和常用的镁合金是AZ91D,其压铸 组织是由相和在晶界析出的β相组成(见图2-5)。 v Mg-Al-Zn合金组织成分常常出现晶内偏析现象,先结晶 部分含Al量较多,后结晶部分含Mg量较多。晶界含Al量较 高,晶内含Al量较低;表层Al含量较高,里层Al含量较低。 v 另外,由于冷却速度的差异,导致压铸组织表层组织致密、 晶粒细小;而心部组织晶粒比较粗大。因而表面层硬度明 显高于心部硬度。 v 研究表明,随AZ91D压铸件厚度的增加,铸件的抗拉强 度及蠕变抗力下降。

镁合金压铸材料化学成份和力学性能

抗拉强度<B> MPa 283

230 220

220

220 185

225 215 320 262

屈服强度(拉 MPa 212

伸)<B><E>

屈服强度(压

MPa

---

缩)<H>

160 150

130

120 105

165 ---

130

--- ---

140 140 160 185 --- 140 --- 186

凝固范围

0C 470-595 540-615 540-595 555-615 --- --- ---

腐蚀失重

Mg/cm/d 0.02

0.05

0.1

(3 天 5% NaCl)

--- --- --- 0.5

三、镁合金机械性能及物理性能

镁合金机械性能

机械性能 单位 AG40A AZ91D AZ81 AM60B AM50A AM20 AE42 AS41B A380 A356(T6)

比热

KJ/Kg℃

0.8 1.05 1.0 1.02 1.0

1.0 1.01

热膨胀系数 Μm/m℃ 27.4 25.0 25.0 25.6 26.0 26.0 26.1 16.1 22

热传导系数 W/m℃ 113 72<C> 51<B> 62<B> 62<B> 60<B> 68<B> 68<B> 96

159 0.33 0.28 14

膨胀系数 μm/m0k 26

25.6

22

21.5 34.5 76.5 12

减振性能 %@35MPa 29

AZ91D铸造镁合金的固溶处理与半固态等温处理后组织与性能变化的比较分析

AZ91D铸造镁合金的固溶处理与半固态等温处理后组织与性能变化的比较分析摘要:会引起镁合金的过烧和变形,甚至晶界上析出的第二相因过烧变得很疏松使镁合金的显微硬度很低。

关键词:镁合金;固溶处理;半固态等温处理;组织演变;性能0 引言镁合金经过铸造加工后不进行固溶处理,而是直接进行人工时效,从而获得比较高的时效强化效果,另外为了消除铸件的残余应力及变形镁合金的冷作硬化也可进行退火处理,而且通过晶粒细化可以显著提高镁合金的强度和塑性。

在改良铸造镁合金性能的过程中,如何取舍固溶处理和人工时效是一个值得研究的问题。

[1][4][6]传统的压铸是镁合金液以高速的紊流和弥散状态填充压铸型腔,使型腔内的空气在高压下可能会溶解在压铸合金毛培件内,或者形成许多弥散分布在压铸件内的高压微气孔。

这些高压下溶解的气体和微气孔在高温下会析出和膨胀,从而导致铸件变形和表面鼓泡。

为了消除这种缺陷,须采用半固态金属成形技术提高压铸件的内在质量。

半固态成形技术充型平稳、无金属喷溅、节能安全、铸件孔隙率很低,其工艺过程简单,成本低廉。

[3]本文主要研究了半固态等温热处理过程中,等温热处理温度和保温时间等工艺对AZ91D镁合金半固态组织演变和性能的影响,以和固溶处理与半固态等温处理对AZ91D铸造镁合金组织形态和性能的影响,以及二者之间比较分析和联系。

1 实验方法1.1 固溶处理工艺1.2 半固态等温处理工艺本文采用半固态等温热处理法对铸造镁合金中应用最广泛的AZ91D进行了处理,探讨半固态等温处理中组织演变的过程和机理;为后续镁合金半固态成形提供理想的非枝晶组织。

[11]所以,制定的半固态等温处理工艺为:(1)在520℃分别保温10min、40min、60min、90min;(2)在550℃分别保温10min、40min、60min、90min。

为防止镁合金在加热过程中产生氧化腐蚀,在加热容器中放适量的硫磺,使硫磺燃烧释放SO2,从而起到保护效果。

AZ91镁合金等径角挤压前后组织性能分析

此外,ECA E挤压路径对挤压后镁合金的力学性能也有一定的影响。根据ECA E挤压过程的剪切变形特征可知,经过不同的挤压路径和挤压道次后,材料在变形过程中的几何形状亦不相同,即变形过程中的织构演化规律亦不相同,使挤压后材料力学性能的变化亦不相同。Kim等[ 9 ]发现,A Z61镁合金(常规挤压后在673 K退火24 h )在548 K沿BC路径和A路径,经不同道次挤压后,其晶粒尺寸均减小且变化较一致;沿B C路径的屈服强度下降较大,而A路径的变化则不明显,甚至在8个道次后有所增加;经1个道次挤压其抗拉强度得到较大提高,而在8个道次后,与第一个道次相比B C路径的略有降低而A路径的有所提高;断裂伸长率在经过一个道次挤压后两者均有很大提高后;而随着挤压道次的增加,基本不再发生变化,经8个道次后,B C路径的仅比A路径的高3 %。Agnew等对A Z31B镁合金沿B C路径进行了挤压研究,亦得到了类似的结论。Chang等对A Z31和A Z61镁合金沿C路径挤压进行的研究表明,在第一个挤压道次后抗拉强度剧增,随挤压道次的增加屈服强度逐渐降低,但抗拉强度却略有增加,特别是与退火后的试样相比,更加证明了在由应变硬化而引起强度提高的同时,其韧性并未降低,断裂伸长率得到了较大的提高。

此外,ECA E挤压温度还影响挤压过程中镁合金织构的形式。根据Yu Yo shi等[ 13 ]对A Z31镁合金的研究,在473K进行挤压时形成了基面与挤压出口方向成45°的织构,而在573 K进行挤压时则基面趋向于平行于挤压出口方向。

az91d镁合金硬度标准

az91d镁合金硬度标准az91d镁合金是一种常用的镁合金材料,具有较高的强度和较低的密度。

在工业制造、航空航天、汽车工程等领域中得到广泛应用。

在使用az91d镁合金的过程中,硬度是一个非常重要的参数,它直接关系到材料的强度和耐磨性能。

为了准确评估az91d镁合金的硬度,就需要制定相应的硬度标准。

目前,国际上对于az91d镁合金硬度的评估主要采用洛氏硬度测试和维氏硬度测试两种方法。

它们分别通过在材料表面施加一定的压力后,测量压痕的尺寸来计算硬度值。

其中,洛氏硬度测试是通过压入金刚石圆锥针尖,测量压痕的深度来评估材料的硬度,而维氏硬度测试则是通过压入直径为1.58mm的钢球,测量压痕的直径来评估硬度。

根据相关标准,az91d镁合金的硬度标准应该在60至120的范围内。

考虑到az91d镁合金的铸造特性和热处理工艺,不同状态下材料的硬度也会有所差异。

一般来说,真空压铸和热处理后的az91d镁合金硬度较高,可达到80至100左右,而未经处理的材料硬度较低,一般在60至80之间。

然而,需要注意的是,硬度只是评估材料抵抗压痕和划痕能力的指标之一,并不能完全代表材料的力学性能。

在实际应用中,还需要综合考虑其他因素,如抗拉强度、延伸率和冲击韧性等。

在评估az91d镁合金的硬度时,应该结合其他性能参数进行综合分析。

总结起来,az91d镁合金的硬度标准一般在60至120之间。

根据材料的不同状态和处理工艺的差异,硬度值也会有所变化。

然而,硬度只是评估材料性能的一个方面,还需要综合考虑其他因素。

通过准确评估az91d镁合金的硬度,可以为其在工业制造和工程应用中提供参考数据和指导,进一步推动该材料的发展和应用。

1. az91d镁合金硬度标准范围根据相关资料,az91d镁合金的硬度标准应该在60至120的范围内。

这个范围能够提供材料在使用过程中抵抗压痕和划痕的能力指标,同时也考虑到了镁合金的特性和工艺处理的影响。

2. 热处理和真空压铸对硬度的影响az91d镁合金经过热处理和真空压铸后,其硬度一般会有所提高。

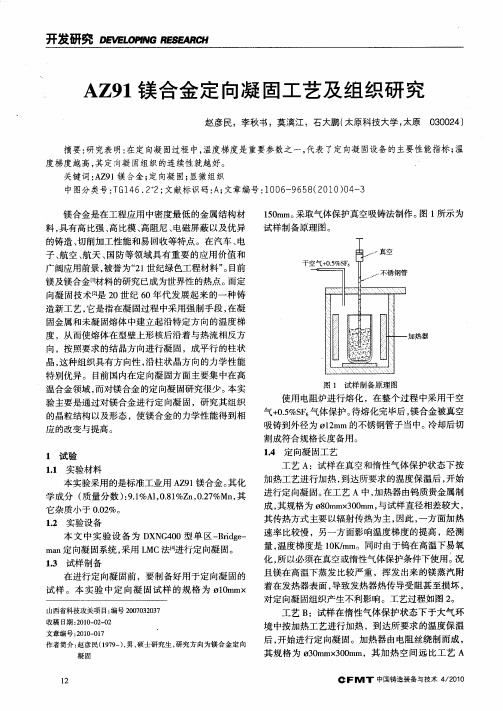

AZ91镁合金定向凝固工艺及组织研究

图 1 试 样 制 备 原 理 图

加热 器

验主要是通过对镁合金进行定向凝 固,研究其组织 的晶粒结构 以及形态 ,使镁合金的力学性能得到相

应 的改变 与提 高 。

1 试验

使用电阻炉进行熔化 ,在整个过程 中采用干空 气+ . S 6 0 % F 气体保护。 5 待熔化完毕后, 镁合金被真空 吸铸到外径为 o 2 m的不锈钢管子当中。 lm 冷却后切

其传热方式主要 以辐射传热为主, 因此 , 一方面加热 速率 比较慢 ,另一方 面影响温度梯度的提高 ,经测 量, 温度梯度是 1Km 。同时由于钨在高温下易氧 0/m 化, 所以必须在真空或惰性气体保护条件下使用。 况

且 镁在 高温 下蒸 发 比较 严重 ,挥 发 出来 的镁 蒸 汽 附 着 在发 热器 表 面 , 致 发热器 热传 导 受 阻甚 至损 坏 , 导 对 定 向凝 固组 织产 生不 利影 响 。工 艺过 程如 图 2 。

A 9 镁 合 金 定 向凝 固工 艺及 组 织 研 究 Z1

赵 彦 民 ,李秋 书 ,莫漓 江 ,石大鹏 ( 太原 科技 大学 , 太原 00 2 3 0 4)

摘要: 研究表明: 在定 向凝 固过程 中, 温度梯度是重要参数之一, 代表 了定 向凝 固设备 的主要性能指标 ; 温

度 梯度越 高 , 其定 向凝 固组 织的连 续性就 越好 。 关键 词 :Z 1 舍金 ; 向凝 固 ; A9镁 定 显微 组 织 中 图分 类号 : G 4 22 文献标识 码 : 文 章编 号 : 0 — 6 8 2 1 )4 3 T 1 6. : A; 1 6 9 5 ( 0 0 — 0 0 镁合 金是 在工 程应 用 中密 度最 低 的金 属结 构 材

热处理对细晶AZ91D镁合金组织和性能的影响

中国铸造装备与技术6/20096结束语对国内外现有的耐热钢而言,要求在1200℃长时间带载工作,已远远超过了任何合金钢的本能,因此必须对还原罐化学成分、冶炼和铸造工艺进行调整和互补,采取合金强化和工艺化同时进行才能达到提高还原罐使用寿命和降低成本的要求。

如要大幅度提高还原罐使用寿命,降低成本,选取二种不同成分的适用于不同工作温度区间的耐热钢的方法是必须的也是可行的。

参考文献[1]李志华,戴永年.我国镁工业现状[J].昆明理工大学学报,2001,26:83~86.[2]李德臣.制镁还原罐的研制[J].铸造技术,2002(2):124~128.[3]郭国文.一种新的炼镁还原罐结构[J].铸造,2001(7):395~397.[4]肖纪美.不锈钢的金属学问题[M].北京:冶金工业出版社,l983,9:41-98.[5]黄乾尧等.高温合金[M].北京:冶金工业出版社,2000,4:10~39.[6]合金钢编写组.合金钢[M].北京:机械工业出版社,1978,9:210-225.20世纪90年代以来,镁合金在世界汽车工业中的应用以每年约20%的速度增长,其中又以AZ 和AM 两个Mg-Al 系铸造镁合金的应用最为广泛[1,2]。

AZ91D 镁合金是开发最早、应用最广的商用镁合金之一。

已有的研究表明[3-5],该合金可进行热处理强化,但其组织对热处理敏感,通过均匀化退火或固溶可使AZ91D 镁合金组织中的β-Mg 17Al 12相发生数量、形态上的改变,或者利用时效处理使β-Mg 17Al 12热处理对细晶AZ91D 镁合金组织和性能的影响Effects of Heat Treatment on Structure and Mechanics Propertiesof AZ91D Mg Alloys with Fine-Grain王瑞权陈体军马颖(兰州理工大学材料科学与工程学院,兰州730050)摘要:采用MEF-3金相显微镜、JSM-6700F 扫描电镜、EMPA-1600电子探针以及WDW-100D 型电子万能实验机等,对经Al-Ti-B 细化处理的AZ91D 镁合金铸态组织及固溶-时效态的显微组织和力学性能进行了观察和分析。

提高镁合金高温力学性能

1《AZ91镁合金的抗高温蠕变性能和腐蚀性能的研究近况》镁合金的高温抗蠕变性较差限制了其应用。

镁合金在高温下,变形方式主要是位错的运动和晶界的滑移,因此,提高镁合金的高温抗蠕变性能就要限制位错运动和阻止晶界的滑移。

具体的措施就是强化基体和晶界以及开发镁基复合材料,前者是通过微合金化增加固溶强化、析出强化和细晶强化等的强化效果,或形成高熔点的化合物减少或阻碍Mg17Al12相的形成;而后者则是通过添加增强相来提高镁合金的抗高温蠕变性能。

Ca主要是溶于中提高相的熔点,提高镁合金的高温性能;担当加入量过大时,金合的晶界处会出现Al2Ca相从而恶化了合金的强拉强度和塑性。

适量的加入Ca可以细化晶粒,提高合金的室温和高温拉伸性能,并且,随着Ca加入量的增加,其细化效果越明显,但合金的热烈倾向增加。

稀土在铝镁合金中与Al形成高熔点的Al-稀土中间化合物,正是这种化合物的形成提高了镁合金的性能。

镁合金自身存在诸如高温强度差、低的弹性模量、耐腐蚀性能差等缺点,因此人们把目光投向综合性能相对较高的镁合金复合材料研究上。

2.《AZ91镁合金抗高温蠕变性能的研究和发展》耐热性主要是指材料在高温和外载荷作用下抵抗蠕变及破坏的能力。

镁合金的高温蠕变变形机制不仅包括滑移,而且晶界参与形变,且形变显著,有时可以高达40%~50%。

众所周知,在高应力作用下,六方晶格的纯镁甚至在室温下即易于发生蠕变变形。

与铝合金相比,镁合金更易于发生晶界滑移。

AZ91镁合金高温蠕变抗力低的原因在于:首先,合金中连续析出形成的时效析出相为Mg17Al12,90%以上的Mg17Al12通常呈板条状而且平行于Mg基体的(0001)基面析出,且与基体之间无共格关系,不能为位错运动提供大的阻力,时效硬化效果不明显;另外,Mg17Al12的熔点低,仅为437C ,在不高的温度下即为一软质相,同时由于Mg17Al12与基体之间非共格,界面能高,因此在高温下易长大粗化,故而随温度升高,Mg17Al12极易软化、粗化,不能有效钉扎晶界。

热挤压工艺对AZ91D镁合金组织性能的影响的开题报告

热挤压工艺对AZ91D镁合金组织性能的影响的开题报告一、研究背景镁合金是一种高强度、轻质材料,在航空航天、汽车制造、电子仪器等众多领域具有广泛的应用前景。

AZ91D镁合金是常用的一种镁合金,具有较高的拉伸强度和总伸长率,优良的耐腐蚀性能和良好的可加工性能。

然而,镁合金的塑性变形能力较差,易产生裂纹和变形等缺陷,因此需要采用一些特殊的工艺对其进行加工和改性。

热挤压工艺是镁合金加工中较为常见的一种热加工方法,通过在高温下对材料进行加工,使其发生塑性变形,以改善材料的力学性能和组织结构。

热挤压可以消除材料中的气孔和缺陷,提高材料的密实度和强度,并且能够细化材料的晶粒和提高材料的塑性。

因此,探究热挤压工艺对AZ91D镁合金组织性能的影响,具有重要的科学意义和工程应用价值。

二、研究内容本文主要研究热挤压工艺对AZ91D镁合金组织结构和力学性能的影响。

研究内容包括以下几个方面:1.研究AZ91D镁合金在不同温度和不同应变速率下的塑性变形行为,确定最佳的热挤压工艺参数。

2.利用金相显微镜、扫描电镜等方法研究材料在热挤压前后的微观组织结构,分析热挤压对晶粒尺寸和分布、析出相等组织结构的作用。

3.通过拉伸试验、硬度测试等方法分析热挤压工艺处理后的AZ91D镁合金的力学性能,包括抗拉强度、屈服强度、延伸率和硬度等参数。

三、研究意义与应用价值本研究旨在探究热挤压工艺对AZ91D镁合金组织性能的影响,具有理论上的重要意义和工程应用价值。

主要表现在以下几个方面:1.通过改变热挤压工艺参数,确定镁合金的最佳加工方法,提高其力学性能和耐腐蚀性能。

2.分析热挤压对AZ91D镁合金晶粒和析出相等微观组织的影响,为深入理解镁合金的结构性能提供了重要证据和理论支持。

3.本研究可以为镁合金在航空、汽车、电子等众多应用领域中的应用提供有益参考,为镁合金的应用拓展提供重要的技术支持和理论依据。

az91镁合金成分

az91镁合金成分AZ91镁合金是目前使用最广泛的镁合金材料之一。

该合金由镁、铝、锌、锰四种元素组成,其中镁的含量达到90%以上,铝和锌的含量分别为8.5%和0.5%,锰的含量为0.15%。

下面我们将围绕这一成分,分步骤介绍AZ91镁合金的一些特性和应用。

第一步:镁的特性作为主要成分之一,镁具有很多独特的特性。

首先,它具有很高的比强度和比刚度,比重轻、密度小、刚度高,具有优异的阻尼性能,因此非常适合用作振动系统的材料。

其次,镁在常温下与氧反应极其容易,因此具有较高的耐腐蚀性。

最后,镁具有良好的机加工性能,能够被加工成各种复杂的形状和尺寸。

第二步:AZ91合金的特性根据上文所述,AZ91合金由镁、铝、锌和锰四种元素组成。

此外,合金还含有微量的钙、钡和铅等元素。

AZ91合金具有比高强度和为一体的优异性能,具有良好的防腐蚀性,可用于制造各种零部件和外壳等。

另外,AZ91镁合金的耐低温性能也非常优异,可在低至-40℃温度下稳定工作。

第三步:AZ91合金的应用AZ91合金广泛应用于航空航天、兵器、汽车制造、电子产品等领域。

在航空航天领域,AZ91合金被用作制造飞机结构件、太空舱等。

在汽车制造领域,AZ91合金被用于制造汽车发动机外壳、车轮等。

此外,AZ91合金还被用于制造手机、笔记本电脑、相机等电子产品的外壳。

第四步:AZ91合金的优缺点AZ91合金的优点:首先,它具有良好的机加工性能和可铸造性能,能够满足复杂零部件和外壳的需求。

其次,AZ91合金的比强度和比刚度都非常高,稳定性能优异。

最后,它具有非常好的耐腐蚀性和防腐蚀性,能够满足各种环境条件下的使用需求。

AZ91合金的缺点:首先,它的力学性能取决于组织结构,因此具有一定的不稳定性。

其次,AZ91合金在高温条件下会发生蠕变现象,不适宜用于高温环境下的应用。

最后,AZ91合金的成本较高,价格较贵,并不适用于低成本、大批量生产的应用领域。

综上,AZ91合金作为一种优异的镁合金材料,具有很多独特的性能和应用优势。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

及超声波清洗. 复合材料试样 为圆柱型 , 其直径长

度 分别 为 9 10mm. 、7

渗流铸造法采用的实验设备 , 如图 l 所示. 不 锈钢管的非淬火部分通过三通阀可与真空泵或氩

气 相 连. A 9 将 Z 1镁 合 金 装 到 不 锈 钢 管 内并 分 别 加 入体 积分 数 为 4 % 、0 、0 的 不锈 钢 丝. 0 6% 8% 在

的破坏方 式由剪切破坏转变 为劈裂 .

关

键

词: 渗流铸造 ; 不锈钢 丝; Z 1 A 9 镁合金 ; 复合 材料 ; 力学性能

文献标 志码 : A

中图分类 号 : G 16 2 T . 4

镁合金具有低密度 、 容易切 削加工以及 易回

收利用等优点 , 在汽 车 、 航空航天、 电子等领域得 到 日益 广 泛 的 应 用 … . 由 于 镁 合 金 的 强 度 不 但 高, 妨碍了其应 用的范围. 提高镁合金的强度 , 使 其具有 良好综 合性能 的新 型镁 合金是开发 的重 点. 中, 其 利用镁的低密度与金属增强体 的高强度 而 制得 高性 能 镁 合金 复 合 材料 是 研 究热 点 之

作者 简介 : 张宏巍(99)女, 省吉林市人 , 16., 吉林 吉林化工 学院实验师, 主要从事镁合金及其计算机应用 方面的研究 . 通信作 者 : 索忠源 , - a :h_u @16 cr E m i zy so 2 .o l n

第 5期

张宏巍 , : 等 不锈钢丝增强 A 9 镁合金复合材料 的显微组织及 其力学性能 Z1

布 , 免疏 密不均 . 验前 不锈 钢丝要 用 石油醚 液 避 实

[ 1 2 4

.

A 9 ( g A-. Z ) Z 1 M - 1 6 n 镁合金 因具 有较 高的 9 0 室温 强 度 , 造过 程 中无 明显 宏观 缺 陷 , 铸 良好 的耐 蚀性 以及成本低等优点而 占有一定的市场份 额. 但由于在压缩时 , 其抗 压强 度没有达到理想的效 果, 限制 了其应用范围 , 这主要是 由于合金局部 区 域剪切滑移造成的 J因此人们通过 向其 中加入 .

第2 8卷 第 5期 21 0 1年 5月

吉 林 化 工 学 院 学 报

J R A FJLN IS IU E O H MIA E HN L G OU N LO II N TT T FC E C LT C O O Y

V0. 8 No 5 12 . M . 2 l O1

展并促使多重剪切带 的形成. 为影响制备复合 作 材料的重要因素主要有 : 基体的性能、 第二相与合 金基体间 的反应性能 、 热膨胀 系数 、 润湿性. 如果 这些因素得到合理控制 , 并且第二相均匀分布在 基体 中而不发生集结或偏聚现象 , 那么第二相就 有可能抑制剪切带 的扩展 , 而增加复合材料 的 从 韧性和疲劳抗力. 本实验 中, 采用渗流铸造法制备

摘要: 采用渗 流铸 造法制备 了体积分数约 为 4 % 、o 、0 0 6 % 8 %的不锈钢丝增强 A 9 镁合金复 合材料. Z1 利 用万 能试验机 对其进行压缩实验 ; 并利用扫描 电镜观察 复合材 料的显微 组织 以及压缩后 的断 口形貌. 结 果表 明 : 不锈钢 丝在 A 9 Z 1镁舍 金基体 中的分布 随着其 体积分 数的增加 逐步均 匀 ; 不锈钢 丝与 A 9 Z 1镁 合金界 面润湿性较好. 压缩 试验 表明 : 合材 料 的抗压 强度 较 A 9 复 Z 1镁 合金 抗压 强度 明显 提 高,o 、 4% 6 % 、0 0 8 %体积 分数的复合材料断裂强度分 别为 3 13 7 53M a 随着不锈钢丝体积分数 的增 加 , 7 、8 、5 P ; 材料

4 7

温 度 和保 温时 间才 能取 得 良好 的 效果 .

复合后的试样在垂直于纤维方向截取 , 在万能 实验机( O E 510 上进行压缩实验, M D L50 ) 试样尺寸 为 4 i ×1 m, 缩应 变 速 率 为 1×1 ~ s , ml 8m 压 9 l 0 ~,

收稿 日期 :0 00 -1 2 1 -3 O

l 1 P 真空度下迅速加热 A 9 镁合金到 60o ×0 a Z1 8 C

左右, 保温 6 i, A g 合金完 全熔 化后 , 0mn 待 Z l 在 2 1 a × 0P 的 气作用下将 A 9 镁合金溶液渗 Z1

流 到 不 锈 钢 丝 中 , 迅 速 淬 入 水 中 , 过 快 速 淬 并 经 火 , 成所要 求 的试 样 . 工艺 要求 严格控 制 加热 形 该

文章 编号 :0 72 5 ( 0 10 - 4 -4 10 -8 3 2 1 ) 50 60 0

不 锈 钢 丝增 强 A 9 Z 合金 复合 材 料 1镁 的 显微 组 织 及 其 力 学 性 能

张宏巍 索忠源h , , 孙 超 王 国军 ,

(. 1 吉林化工学院 机电工程学院 , 吉林 吉林 12 2 ;. 3 0 2 2 中国北 车集 团大连机 车车辆有限公 司 车体车 间技术组 , 宁 辽 大连 16 2 ;. 1 2 3 中化吉林 长山化工有限公司 水汽车间 , 0 吉林 松原 1 材料 , Z1 探讨 其第

二 相分 布均 匀性 、 二 相 与 基 体 的润 湿 性 以及 抗 第

压性.

1 实验材料及方法

采用商用 A 9 ( g A-.Z ) Z 1 M - I 6 n 镁合 金作为 g 0 复合材料的基体材料 , 实验所 用不锈 钢丝 ( 牌号 ¥0 ) 径 0 4 m, 其 拉 直 , 成 长 度 31 直 .5m 将 切 10m 要 保 证 低 体 积 分 数 不 锈 钢 丝 的 良好 分 2 m,