航空钛合金薄壁件加工工艺

航空零件典型结构加工工艺-薄壁加工

所以钛合金切削要点为低线速度,薄切削层厚度

第25页

3 钛合金薄壁

钛合金薄壁

钛合金薄壁特征加工特点: 1)壁薄腔深(框梁类零件),切屑排除困难,影响冷却润滑效果 2)刚性差,极易产生切削振动,影响加工效率和表面质量 3)切削中让刀严重,影响加工精度,易产生接刀痕 4)易产生加工变形,其毛坯大都为锻造毛坯,加工中随残余应力的

5刃不等齿距: 减震,高进给

加长刃长:一刀切

偏心铲背:增强 刃口强度

加大芯厚:高刚 性不让刀

加大螺旋角:提 高表面粗糙度

第38页

谢 谢!

第39页

释放极易产生加工变形,影响零件精度

钛合金薄壁特征加工要点: a ) 细分工序减小变形,一般为粗→半精→精,甚至可以多次半精,必

要时每个半精后辅以修基准面 b ) 精光一刀消除接痕和让刀

第26页

3 钛合金薄壁

工艺方案

粗加工:粗加工留余量3mm单边

缘条、筋条加工 –框梁类零件

半精加工:如右图分层加工每个框格,给精加 工留余量约0.5~0.2mm;零件变形大时可以多留 余量多次半精,必要时每个半精后辅以修基准面

第5页

1 薄壁特征

例2— 平尾对接肋和缘条: 特点为独立立筋–这类立筋两头不靠,长度长,高度与壁厚比值大,

因此强度更低,极易发生振动和变形

立筋

第6页

1 薄壁特征

例3— 壁板:壁板外表面结构较为简单,一般为少量下陷、槽、孔、 台阶等;壁板内表面较为复杂,通常有槽、斜面、下陷、台阶、结构 孔等结构

3 钛合金薄壁

刀具

方肩铣刀-MEB190系列 用途:半精侧壁、腹板 特点: • 切削力小-大前角大后角,刃口锋利 • 真90°侧壁-曲线刃设计 • R0.4~R3底角-适应各种底角需求

航空钛合金薄壁件加工工艺

( 5 ) 因钛 合 金 亲 和性 大 ,切 削 温 度 高 等 原 因 ,

切 削 时 粘 刀 现 象 严 重 ,在 切 削 过 程 中 会 引 起 粘 结 磨损。

因此 ,钛 合 金 薄 壁 件 加 工 过 程 中会 出 现 切 屑 、

图 1 圆筒

断屑 、排屑 ,故 防止加 工零 件 的扭 曲变 形等 就更 难 。

纹, 从 而 避免 了螺 纹 加 工 时 不 能 修 调切 削 参数 的 弊

端 ,提高 了加 工 工 件 的质 量 。 同 时 ,在 螺 纹 加 工件

测试 出系统 响 应 时 间 ,才 能利 用 公 式 任 意 改 变 转 速

加工 螺纹 。

重新 上机 床 后 ,先 使 用 几 十转 低 速 校 正 螺 纹 刀 ,再 提 高转速 进 行 螺 纹 切 削 ,很 好 地 解 决 了 数 控 车 床 螺 纹加 工件 重 新 上 机 床 的返 修 加 工 难 题 ,有 力地 取代

4 .结 语

采用 螺 纹牙 距 补偿 公 式 △ z=P ( S 一s )t / 6 0

了普通机 床 加 工 螺 纹 的 优 势 ,为 数 控 车 床 螺 纹 加 1 二 调节 提供 了一 种简单 实用 的方 法 。MW ( 收稿 日期 :2 0 1 3 0 8 2 3 )

的应 用 ,可 以在加 工 螺 纹 时使 用 大范 围的 转速 变 化 ;

安排精加工之前的余量需要 大于 0 . 1 5 m m,让所给的

余 量大 于硬 化 层 深 度 ,消 除 硬 化层 存 在 影 响 零件 的

后续加 T 。在精 加 工 前 的 半 精 加 工 中将 影 响 后续 加 T 的零 件尺 寸 、表 面 形状 、相 互 位 置及 表 面粗 糙 度 , 应力进 一步 释 放 出来 。另 外 通 过 相应 的 工 艺 手段 将

解决钛合金薄壁工件切削加工变形的工艺

。

n 0

角 角 ^

圆 弧

~ l~15 2 5 0 4 . O 1 O

m

重 熔 层 平 均 厚 度 孔 径 尺 寸

/ m

1

2 3

4

4

6 8

8

1 0

6 8

6

2 0

1 8 2 0

1 8

4 0

4 0 4 0

4 O

l O

1 0 I 2

1 O

l /1 / l 2 /1 / / / 2 / 5 9 2 / 3 0 0 1 /8 O 1

度 前角 后 角

( ) 工 件 刚 性 差 切 削 过 程 中 机 床 振 动 及 切 削 要 2

角 加工 类 别、 、

粗 加 工

素不合适 产 生 变形 薄壁 工 件 刚性 差 ,受机 床 振 动

等因素造 成 加工 薄 壁 钛合 金 材 料工 件 时 ,不 合 适 的 切削速度 使切削过 程 中产 生振动 ,引起变形 。

变 形 的夹 具 设 计 不 当 ;加 工 后 又 不 注 重 尺 寸 稳 定 性

的工艺措 施 ;薄 壁 钛 合 金工 件 加 工 最 大 的瓶 颈 是 材

料难 加工 、尺寸 精 度 及 形位 公 差 要 求 高 、壁 薄 易 变

形 ,影 响加工 变 形 因素 有很 多 ,主要 体 现 以下 几 个

3 3 8/ /1 /l / 5 6 2 / 8 / / 21 7 8 1 /1 / 2 l I /I /I /1 / 6/ 2 O 1 0 /l /1 /1 1 O i 0 0 2 /1 /i / 8 4 3 5

1 /1 / 】 3 1 0 / 】 3 4 3 3 3 1 /】 /1 / 8 1 /1 /1 /1

TC4钛合金加长薄壁锥形筒件工艺分析及数控编程毕业论文

TC4钛合金加长薄壁锥形筒件工艺分析及数控编程毕业论文一、题目TC4钛合金加长薄壁锥形筒件工艺分析及数控编程二、指导思想和目的要求针对TC4钛合金加长薄壁锥形筒件难加工问题,文中介绍了TC4钛合金加长薄壁锥形筒件的制造工艺及数控编程。

在其研制过程中,设计了大倍径加长镗刀杆、坐标转换工装及电子束焊接工装,并将坐标转化工装及公差借用法成功应用于TC4钛合金加长薄壁锥形筒件的研制,生产出达到精度要求的合格零件产品。

本零件属于薄壁筒件,加工要求比较苛刻,材料是钛合金,也属于难加工材料,所以本次加工的一些方法会与常规方法有所不同,以保证零件的精确度要求。

三、主要技术指标1.对于薄壁的加工,保证在除去90%以上毛料的情况下保证精度使零件不发生变形;2.钛合金材料难切削,在加工时要保证零件表面粗糙度;3.保证锥孔长度352mm;4.带角度回转体,端面与底面成5.8°;5.喉口尺寸精度要求高,保证锥度7.88°锥孔长352mm的薄壁锥形筒件普车后喉口直径为φ29.1+0.2 0。

四、进度和要求第一阶段:查阅有关钛合金薄壁类的相关资料完成开题报告;(第1-2周) 第二阶段:仔细阅读研究钛合金薄壁类相关资料,使用CATIA实体建模以及数控加工模块;(第3-5周)第三阶段:对所选钛合金薄壁类进行材料和工艺分析,以及刀具一些参数的设定;(第6-7周)第四阶段:对零件进行实体建模;(第10-11周)第五阶段:对零件在加工模块进行粗精加工,设定参数,走刀路线,得出最终零件;(第12-13周)第六阶段:数控加工仿真与优化,完成论文。

(第14-15周)第七阶段:答辩准备(第16周)五、主要参考书及参考资料[1]王树鹏,刘献礼.复合材料和钛合金的切削加工[J].航空制造技术,2008(23):56-60.[2]潘世晓.MIKRON高性能五轴联动加工中心在钛合金叶轮加工上的应用[J].航空制造技术,2011(13):95-97.[3]吴明友.数控加工自动编程—CATIA V5详解[M].北京:清华大学出版社,2008.[4]王志厚.薄壁零件加工中防止变形的措施[J].宝成技术,1991(2):20-71.[5] 郑联语,汪叔淳.薄壁零件数控加工工艺质量改进方法[J].航空学报,2001,22(5):424.[6]卫雄飞,潘宏侠.铝合金薄壁件高速加工的切削力和工艺研究[J].成组技术与生产现代化,2009,26(2):53-56.[7]武凯.航空薄壁件加工变形分析与控制[D].南京:南京航空航天大学,2002.[8] 余英良.数控加工编程及操作[M].北京:北京高等教育出版社,2004.[9] 古文生.数控机床及应用[M].北京:电子工业出版社,2002.[10]瘐晋.金属钛的性能、发展与应用[J].有色设备,2003(4):16-21.[11]文华里.世界钛生产技术与钛用途开发新动向[J].轻金属,1997(8):4-7.[12]金红.民用钛合金的发展前景和方向[J].钛工业进展,1998(4):6-7.[13]庞为.机匣制造技术[M].北京:科学出版社,2002.[14]任敬心,康仁科.难加工材料的磨削[M].北京:国防工业出版社,1999.[15]张喜燕,赵永庆,白晨光.钛合金及应用[M].北京:化学工业出版社,2005.[16]邓文英,郭晓鹏.金属工艺学[M].北京:高等教育出版社,2008.[17]杜君文,邓广敏.数控技术[M].天津:天津大学出版社,2002.[18]董玉红.数控技术[M].北京:高等教育出版社,2004.学生程岩松指导教师任军学系主任魏生民摘要针对某飞机TC4钛合金加长薄壁锥形筒件难加工问题,文中介绍了TC4钛合金加长薄壁锥形筒件的制造工艺及数控编程。

航空薄壁零件的加工工艺

航空薄壁零件的加工工艺航空薄壁零件的加工工艺是指将给定的材料通过一系列工艺处理和加工,使得最终成品符合航空行业中对零件质量、尺寸、精度要求,并适用于飞机等航空器件的装配和使用。

航空薄壁零件加工工艺通常包括以下几个步骤:1. 材料准备:航空薄壁零件通常使用高强度、轻质的材料,如铝合金、钛合金等。

在加工之前,首先需要对材料进行处理和准备,如材料的切割、热处理、表面清洁等。

材料的处理和准备对最终产品的质量和性能影响很大,因此必须严格控制每个步骤的工艺参数。

2. 零件加工:航空薄壁零件的加工通常采用数控机床进行,因为数控机床具有高精度、高效率和稳定性好等优点。

加工工艺通常包括车削、铣削、钻削、铆接、切割等。

在加工过程中,需根据零件的设计要求和工艺要求,合理选择刀具、工艺参数和加工路径,并严格控制加工过程中的加工质量和尺寸精度。

3. 表面处理:航空薄壁零件的表面处理对于提高零件的耐腐蚀性、耐磨性和表面光洁度非常重要。

常见的表面处理方法包括阳极氧化、电镀、喷涂、磷化等。

表面处理工艺需要根据零件材料的特性选择合适的方法,并控制处理参数和工艺流程,以保证表面处理效果和质量。

4. 检验与质量控制:航空薄壁零件的加工过程中需要进行严格的检验和质量控制,以确保产品的质量和性能满足航空行业的要求。

常见的检验方法有尺寸测量、外观检查、力学性能测试等。

质量控制包括对每个加工步骤和工艺参数进行监测和调整,以保证零件的尺寸精度、表面质量和机械性能。

在航空薄壁零件的加工过程中,还需要注意以下几个方面:1. 工艺规划和优化:在加工之前,需要对零件的结构和要求进行详细分析,从而制定合理的加工工艺流程和步骤,并对工艺进行持续优化,以提高加工效率和质量。

2. 设备与刀具选择:根据零件的特性和加工要求,需要选择合适的数控机床、刀具和夹具。

设备的选型和使用对加工质量和效率具有重要影响。

3. 清洁与防护:在加工过程中,需要保持加工设备和工作环境的清洁和整洁,防止杂质和污染物对零件质量的影响。

钛合金薄壁零件加工工艺研究

收 稿 日期 :2017—10—16

20

机 电 元 件

2018正

工 方法 ,使该类 薄壁 零件 的加工 满足设 计要 求 。

2 产 品介 绍

2.1 技 术要 求 图 1所 示 为某 航 空 用 薄 壁 筒 体 。材 料 为钛 合

金 (Titanium CP2),底部 薄壁 处 壁 厚 仅 有 0.25mm, 公差 为 0.025mm,同 时要 求 该 面必 须 平 整 ,平 面 度 为 0.02 mm,外 圆直径 有近 qb2Omm,lYl部 5mm左 右 范 围 内孔 公 差 为 0.025mm。该 零 件 与 相 应 附 件 贴 和感应使用 ,配合精度要求较高。

, 1

无 碰 陆和 凹 瘩 /

●

Z2 I0. 02

-_

图 1 简 体

2.2 工艺难 点 简 体零 件属 于 薄 壁 零 件 ,内径 、底 部 壁 厚 要 求

高 ,材 料 为 难 加 工 的钛 合金 ,采 用 常 规 的 车 削加 工 方 法 进 行 加 工 ,会 出现 内孔 公差 无 法 保 证 ,底 部 变 形 现 象 。 因此 ,加 工 时 必 须 结 合 钛 合 金 材 料 的特 点 ,从 刀具材 料 、刀具 几何 参 数 、切 削工 艺 参 数 等方 面进行 工艺 摸索 ,加 工 时 防止底 部 变形 是 保 证该 零 件 合格 的关 键所 在 。

大使 刃尖磨 钝 ,加快 刀具磨 损 。 d)杨 氏模 量 (纵 弹性 模 量 )小 ,是 钢 材 的 约 l/

2,在 切 削加工 中 ,容 易 引起 被 加 工件 的变 形 。特 别 是在 加工 薄壁 件时 加工 回弹 更为 严重 ,从 而 引起 后 刀面与 加工表 面产 生 强烈 摩 擦 ,产生 刀 具 的磨 损 和 刀刃崩 裂 。

航空维修中钛合金零件制造工艺技术探讨

3. 钳修 钛合金钻孔难度较大,一般转速 控制在200r/min左右,钻头选用钴钛 合金类的刀具为好,顶角一般为135° 左右,尽量减小钻孔的轴向力,在钻 孔过程中,如果切削形状或颜色发生 变化,说明钻头变钝,需要及时磨削 切削刃,并加入足够的冷却液。钳修 后如果需要进一步加工需进行吹砂处 理,零件不允许出现锉修痕迹。 4. 磨削 采用普通磨床设备,由上海和加拿 大联合生产的圣戈班砂轮制成。在正常 转速下,进料率较小。同时,应采用乳 化液进行充分冷却,以保证温度不会累 积,避免工件发生化学反应。 5. 滚丝 滚床可加工直径24mm以下的零 件,加工时选用合适的参数,一般采

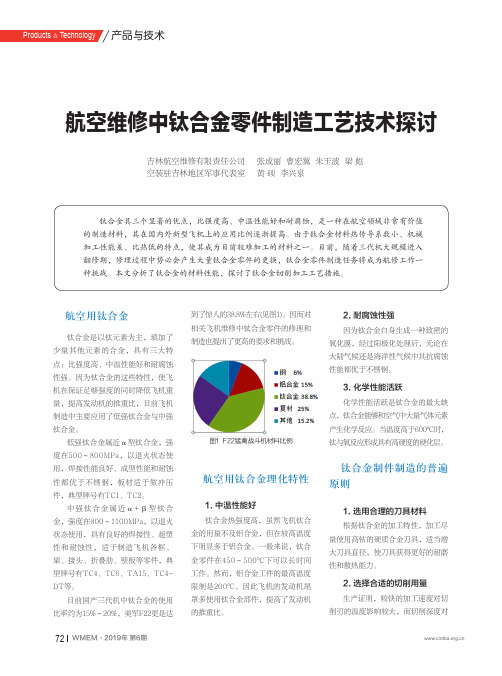

度要比较深,同时进行充分冷却。 2. 铣削 与车削相比,钛合金铣削难度更

大。钛合金加工时粘刀性明显高于不 锈钢等材料。铣削宽度越大,刀具与 零件之间的摩擦越大。因此,大量的 切削热不能及时通过切屑排出,这将 大大降低刀具的使用寿命。为解决钛 合金铣削加工中遇到的困难,应在细 节上做到最好;相对于逆铣在切削时 刀具特别容易与零件发生干摩擦,导 致刀具崩刃的情况,顺铣是最常用方 式。同时,普通铣床加工零件时应控 制主轴转速为350~600r/min,刀具 主要使用国产硬质合金刀具(见图2), 降低换刀工作量,节约成本。

航空用钛合金

钛合金是以钛元素为主,填加了 少量其他元素的合金,具有三大特 点:比强度高、中温性能好和耐腐蚀 性强。因为钛合金的这些特性,使飞 机在保证足够强度的同时降低飞机重 量,提高发动机的推重比,目前飞机 制造中主要应用了低强钛合金与中强 钛合金。

低强钛合金属近α型钛合金,强 度在500~800MPa,以退火状态使 用,焊接性能良好、成型性能和耐蚀 性都优于不锈钢,板材适于做冲压 件,典型牌号有TC1、TC2。

钛合金薄壁叶片加工变形控制的工艺研究

钛合金薄壁叶片加工变形控制的工艺研究钛合金薄壁叶片加工变形控制的工艺研究摘要:钛合金薄壁叶片在航空发动机、船舶推进装置、汽车引擎等领域具有广泛的应用。

然而,在加工过程中,由于钛合金的高断裂应变、低弹性模量以及较高的工艺温度等因素,容易导致薄壁叶片的变形。

本研究旨在分析并优化钛合金薄壁叶片的加工工艺,以控制变形并提高加工质量。

一、引言随着航空航天、航海以及汽车工业的发展,钛合金薄壁叶片作为一种轻质高强度的结构材料,受到了广泛的关注。

然而,由于其独特的材料性质和特殊的几何形状,钛合金薄壁叶片在加工过程中容易出现变形问题,进而影响叶片的性能和可靠性。

二、钛合金薄壁叶片加工的变形规律1. 材料特性对变形的影响钛合金的高断裂应变和低弹性模量使其在加工过程中更容易受到应力集中和变形的影响。

材料的本构关系需要考虑材料的非线性和各向异性,从而准确描述和预测变形行为。

2. 加工温度对变形的影响钛合金薄壁叶片的加工温度较高,容易引起材料的软化和热应力的积累。

加工时应合理控制温度,避免过高的温度造成变形。

3. 几何形状对变形的影响薄壁叶片的复杂几何形状使其在加工过程中更容易出现非均匀变形和残余应力。

合理设计叶片的几何形状可以减小变形的程度。

三、钛合金薄壁叶片加工的工艺优化1. 选择合适的加工方法钛合金薄壁叶片的加工方法有很多种,如拉伸成形、锻造、旋压等。

根据叶片的具体要求和材料特性选择合适的加工方法,以满足性能要求并减少变形。

2. 合理设计加工参数控制加工过程中的变形需要合理设计加工参数,如加工温度、应力分布、变形速率等。

通过试验和数值模拟,找到最优的加工参数组合,以降低变形度并提高加工质量。

3. 采用预应力技术预应力技术可以通过引入适当的预应力来对抗变形。

例如,在加工过程中施加一定的拉伸或压缩应力,可以预先抵消材料在加工过程中产生的变形应力,从而减小变形的程度。

4. 表面涂层处理通过在叶片表面进行涂层处理,可以改变叶片的表面特性,增加叶片的抗变形能力。

钛合金薄壁零件切削工艺

钛合金薄壁零件切削工艺通过薄壁工件的分析主要是如何选择加工方案、定位基准、刀具材料、切削要素及工装,防止变形,提高加工效率,可以通过以下方法有效的减少变形,保证加工精度。

(l)合理选择刀具材料,提高刀具寿命实践证明加工钛合金材料时必须选用耐磨性高、抗弯强度高、导热性好,抗枯粘结、抗氧化、抗振性的硬质合金刀片,加工时可选择不含或少含Tic的硬质合金刀具,选用YG(K)类硬质合金加工钛合金材料。

(2)选择合理的角度提高刀具的强度钛合金材料工件粗加工时由于加工余量较大:加大刀具的主偏角,增加刀具的强度,使工件加工时径向力变小,避免振动,适当加大前角,减小切削刃单位长度上的负荷。

散热快、提高刀具的使用寿命。

在精加工时余量较小,切削变形和切削抗力小,因此刀具磨损较小,又因选取较小的走刀量,主要是提高工件表面加工质量、消除变形、保证加工精度为主,因此刀具可选择较大的前角和后角,增大偏角使刀具切削锋利:提高了工件加工表面质量(3)采用合理的切削用量避免机床振动减少变形根据薄壁工件粗、半精、精加工工序的加工余量的划分,制定合理的切削用量,达到消除工件切削过程中刀具引起的振动,避开了工件与机床的共振,避免了切削时的振动引起的变形。

(4)添加合理的切削液及有效地浇注方式加工时添加极压乳化液或极压切削油冷却,及时带走刀具上的切屑,刀杆采用中空,切削液喷管通过刀杆直接加入到刀具的切削区,带走切屑,降低了切削区的温度,避免了积屑瘤的产生,提高了工件加工质量。

(5)精加工前增加定位基准精加工工序钛合金薄壁工件在经过:粗加工一半精加工,此时工件的加工应力逐渐得到释放,为了保证工件精加工定位的可靠性,安排一道精车基准工序,其目的消除定位基准的形状误差,并且提高定位基准的精度作为工艺公差,达到保证零件精加工尺寸精度要求,提高工件加工尺寸的可靠性、稳定性,消除工件椭圆度的目的。

(6)采用端面压紧及螺纹拉紧工装消除径向夹紧变形钛合金薄壁工件定位夹紧时,在径向夹紧的作用下产生弹性变形,当工件加工完毕,此时弹性变形释放,造成工件变形,因此工件夹紧力选择轴向方向夹紧,采用螺母压困端面压紧或心轴定位螺纹拉紧形式,消除径向夹紧力,传导切削力的振动,消除变形。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(半精车、精车),采取工序分散原则。其中粗加工 以去除余量、释放加工应力为主要目的。加工设备 选用卧式车床,中间安排去应力时效热处理工序。 需要着重强调的是钛合金加工过程中硬化较严重, 安排精加工之前的余量需要大于0.15ram,让所给的

▲

余量大于硬化层深度,消除硬化层存在影响零件的 后续加工。在精加工前的半精加工中将影响后续加 工的零件尺寸、表面形状、相互位置及表面粗糙度, 应力进一步释放出来。另外通过相应的工艺手段将 加工应力的影响减小到最小,以保证最终能加工出 合格的产品零件,同时验证工艺方案(路线)的正 确、合理性。 (1)工艺路线安排:粗车(粗车外圆qbl99mm

精车陶瓷刀主前角8。,后角12。,主偏角95。,

副偏角35。,刃倾角一8。左右;切削参数:口=

80m/min,厂=0.1mm/r,o。=0.2mm。

镗孔车刀粗车YG8硬质合金主前角6。,后角

9。,主偏角95。,副偏角35。左右;切削参数:口= 70m/min,厂=0.2mm/r,Ⅱ。=1mm。

钛合金的加工应用,期望本文能对制造业的同行们有

‘m1.‘u¨・・,”Ⅵt・‘’"I__州…_“Ⅶl一“rlI・,。’tlI_一’’‰・+。‰・,一‘‘…__一’‘III_・。1411_”III_”IIt__

证所利用公式△z=P(S:一S,)t/60有效。同时, 需要注意的是,由于每个机床厂家不同,所生产机 床系统响应时间不同,因此事先必须按照以上方法 测试出系统响应时间,才能利用公式任意改变转速 加工螺纹。

了普通机床加工螺纹的优势,为数控车床螺纹加工

调节提供了一种简单实用的方法。MW

(收稿日期:20130823)

参磊卢工。冷舡

万方数据

试i茹浏.嚣笛荔臻l 37

计H啊,J力e矗”H口门日,螂Z'‘‘C驯啊i

T劬岍I工艺

孔增加心盘装于工件内孔,以增加整个工艺系统的 刚性。软包爪如图2,心盘如图3所示,图4为软包 爪与心盘装夹零件。

我公司在加工圆筒零件(见图1)时,零件材料 为钛合金TC4,外圆币198mm,内孔.qbl95mm,长度 200mm,表面粗糙度值R。=1.6pm。

屑在前刀面滑动摩擦路程大大增加,加速刀具

磨损。 (2)导热系数低,切削温度高,相同条件下, TC4比45钢高出l倍多。 (3)由于刀具与切屑的接触长度短,使单位接 触面积上的切削力大大增加,容易崩刃。 (4)化学活性大,易产生表面变质污染层,使 组织不均匀,严重损伤刀具,产生缺口、崩刃、 剥落。 (5)因钛合金亲和性大,切削温度高等原因, 切削时粘刀现象严重,在切削过程中会引起粘结 磨损。 因此,钛合金薄壁件加工过程中会出现切屑、

L。岬。I工艺

ห้องสมุดไป่ตู้

航空钛合金薄壁件加工工艺

中航工业空空导弹研究院凯迈机电公司 (河南471003) 刘仁春严世宝袁健

航空薄壁件的加工既有薄壁件加工的特点又有 难加工材料的加工特点,在本文中以我公司加工的

合金的特殊性能,加工中主要有以下难点: (1)钛合金的切削变形系数接近于l,因此切

钛合金圆筒零件为例说明航空薄壁件的加T。 1.零件工艺性分析

精车陶瓷刀主前角80,后角120,主偏角950, 副偏角为35。;切削参数如下:z,=lOOm/rain,f=

0.15mm/r,Ⅱ。=0.2mm。

所帮助与启发。MW

(收稿日期:20130926)

切断刀采用3mm宽的切槽刀加工切断用;切削 参数口=70m/min,f_-0.Imm/r,o。=0.25mm。 装夹方案的设计:粗加工时因为有夹头,此时 工件的刚性较好,使用车床普通自定心卡盘,夹紧 力大,可以防止在大切削力加工过程中零件松动, 夹头不切断。半精加工、精加工时夹紧力要小,防 止装夹变形,此两步工序中需要使用软包爪,并且 考虑到此时工序工件已经形成薄壁结构,在零件内

本文链接:/Periodical_jxgr-ljg201401008.aspx

可以任意加减速转速;改变切削参数,及时修调螺 纹,从而避免了螺纹加工时不能修调切削参数的弊 端,提高了加T工件的质量。同时,在螺纹加工件 重新上机床后,先使用几十转低速校正螺纹刀,再 提高转速进行螺纹切削,很好地解决了数控车床螺 纹加工件重新上机床的返修加T难题,有力地取代

4.结语

采用螺纹牙距补偿公式△Z=P(5:一S。)t/60 的应用,可以在加工螺纹时使用大范围的转速变化;

1.5mm。

图4圆筒半精牟、精牟

1.圆筒2.心盘3.车床软包爪

3.结语

钛合金切削性能差,是典型的难加工材料之一, 这就需要我们在工作中理论结合实践,在实际工作 中不断积累加工经验,针对问题制定出切实可行的 钛合金加工施工工艺方案。对加工该类材料零件的 设备、刀具、夹具、切削用参数及其他的一些工艺 方法进行归纳总结和论证应用,以期更好指导实践中

图1圆筒 钛合金TC4比强度高,强度大于超高强度钢。 钛的化学活性大,在600。C以上,钛吸收氧,形成硬 度很高的硬化层。钛的导热系数低,约为铁的1/5, 铝的1/14。钛的弹性模量小,约为钢的1/2。因为钛

断屑、排屑,故防止加工零件的扭曲变形等就更难。

2.零件Jjo-r-r艺方案

根据图l零件的工艺分析,该零件加工工序分 为粗加工(粗车)、去应力时效、半精加工、精加rT

通

知

本刊编辑部为了方便广大读者朋友的沟通 交流,特别成了“金属加工(冷)作者群” QQ群号是7880924,欢迎大家加入!

本刊编辑部

∞墨20品14i鬲年谶gil黼萌方娥猫

万方数据

参磊加工。冷加工

航空钛合金薄壁件加工工艺

作者: 作者单位: 刊名: 英文刊名: 年,卷(期): 刘仁春, 严世宝, 袁健 中航工业空空导弹研究院凯迈机电公司 河南471003 金属加工(冷加工) Metal Working 2014(1)

20

L

和孔qbl95mm)一去应力时效(热处理)一半精车

(外圆qbl98.5mm和孔4195.5ram)一精车(外圆 qbl98mm和孑L qbl95mm)一车工(切断、去毛刺)一 交检。 (2)刀具及切削参数的选择和装夹方案的设计: 外圆车刀粗车YG8硬质合金主前角5。~8。,后角 70~120,主偏角950,副偏角350,刃倾角一5。左 右;切削参数:口=58m/min,f=0.2mm/r,Ⅱ。=