抛光工艺参数对熔石英元件低频面形精度的影响

石英晶片外观缺陷对频率的影响

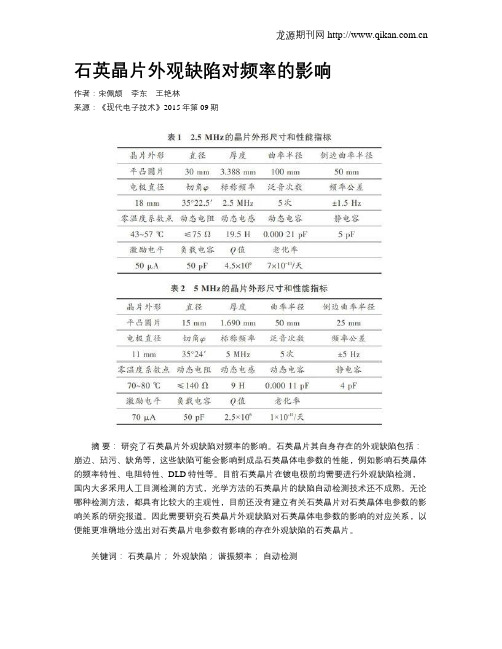

石英晶片外观缺陷对频率的影响作者:宋佩颉李东王艳林来源:《现代电子技术》2015年第09期摘要:研究了石英晶片外观缺陷对频率的影响。

石英晶片其自身存在的外观缺陷包括:崩边、玷污、缺角等,这些缺陷可能会影响到成品石英晶体电参数的性能,例如影响石英晶体的频率特性、电阻特性、DLD特性等。

目前石英晶片在镀电极前均需要进行外观缺陷检测,国内大多采用人工目测检测的方式,光学方法的石英晶片的缺陷自动检测技术还不成熟。

无论哪种检测方法,都具有比较大的主观性,目前还没有建立有关石英晶片对石英晶体电参数的影响关系的研究报道。

因此需要研究石英晶片外观缺陷对石英晶体电参数的影响的对应关系,以便能更准确地分选出对石英晶片电参数有影响的存在外观缺陷的石英晶片。

关键词:石英晶片;外观缺陷;谐振频率;自动检测中图分类号: TN6⁃34; TM22+9.1 文献标识码: A 文章编号: 1004⁃373X(2015)09⁃0113⁃04Abstract: The influence of quartz wafer cosmetic defect on frequency is studied, the cosmetic defect of quartz wafer itself includes edge breakage, defiled, unfilled corner and so on, which influences the electrical parameter functions of the finished quartz crystal, such as frequency character, resistance character, DLD character and so on. Recently, cosmetic defect detection is applied to the quartz wafer before plating electrode, the artificial visual inspection is still the main detection method in China as the optical detection technical of the quartz wafer cosmetic defect isun⁃mature. No matter which kind of method to test the cosmetic defect, it is too subjective, since there is no research on the relationship of the quartz wafer influenced on the electrical parameter of the quartz crystal. The relationship of the quartz wafer cosmetic defect influenced on the electrical parameter of the quartz crystal is studied to exactly classify the cosmetic defect quartz wafer which influences the electrical parameter of the quartz crystal.Keywords: quartz wafer; cosmetic defect; resonant frequency; automatic detection0 引言石英晶体元器件主要用于频率稳定、频率选择和精密计时等方面。

超精密磁流变复合抛光技术研究进展

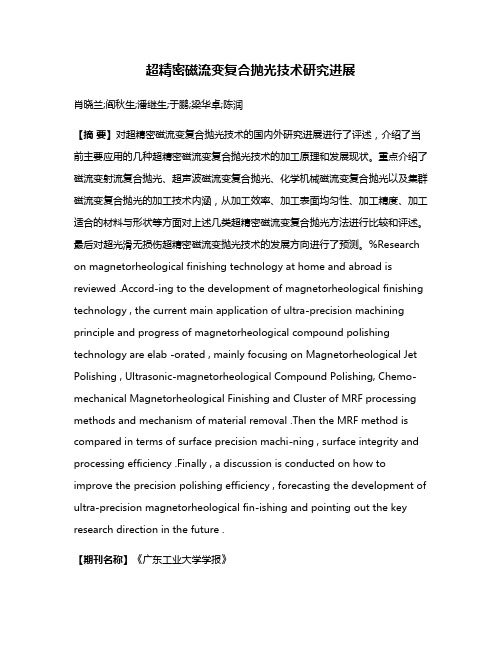

超精密磁流变复合抛光技术研究进展肖晓兰;阎秋生;潘继生;于鹏;梁华卓;陈润【摘要】对超精密磁流变复合抛光技术的国内外研究进展进行了评述,介绍了当前主要应用的几种超精密磁流变复合抛光技术的加工原理和发展现状。

重点介绍了磁流变射流复合抛光、超声波磁流变复合抛光、化学机械磁流变复合抛光以及集群磁流变复合抛光的加工技术内涵,从加工效率、加工表面均匀性、加工精度、加工适合的材料与形状等方面对上述几类超精密磁流变复合抛光方法进行比较和评述。

最后对超光滑无损伤超精密磁流变抛光技术的发展方向进行了预测。

%Research on magnetorheological finishing technology at home and abroad is reviewed .Accord-ing to the development of magnetorheological finishing technology , the current main application of ultra-precision machining principle and progress of magnetorheological compound polishing technology are elab -orated , mainly focusing on Magnetorheological Jet Polishing , Ultrasonic-magnetorheological Compound Polishing, Chemo-mechanical Magnetorheological Finishing and Cluster of MRF processing methods and mechanism of material removal .Then the MRF method is compared in terms of surface precision machi-ning , surface integrity and processing efficiency .Finally , a discussion is conducted on how to improve the precision polishing efficiency , forecasting the development of ultra-precision magnetorheological fin-ishing and pointing out the key research direction in the future .【期刊名称】《广东工业大学学报》【年(卷),期】2016(033)006【总页数】6页(P28-33)【关键词】超精密;加工;磁流变;复合抛光;技术发展【作者】肖晓兰;阎秋生;潘继生;于鹏;梁华卓;陈润【作者单位】广东工业大学机电工程学院,广东广州 510006;广东工业大学机电工程学院,广东广州 510006;广东工业大学机电工程学院,广东广州 510006;广东工业大学机电工程学院,广东广州 510006;广东工业大学机电工程学院,广东广州 510006;广东工业大学机电工程学院,广东广州 510006【正文语种】中文【中图分类】TH709精密光学、核能、大规模集成电路、激光和航空航天等尖端技术中所用的硬脆性材料元件常常需要非常高的表面精度以及非常小的加工损伤层.高表面精度及表面完整性可以保证光学元件良好的成像质量, 较小的加工损伤层可以减少光学元件在高能应用中的损坏.超精密加工对工件的材质、加工设备与加工工具、测量和环境等条件都有特殊的要求,需要综合应用精密机械、精密伺服系统、计算机控制技术、精密测量以及其他先进技术才能获得良好的加工效果.超精密加工技术主要有超精密切削、超精密磨削、超精密特种加工和超精密抛光,而超精密抛光是最终得到超光滑表面的有效加工方法(当被加工表面的尺寸波动范围在0.1~0.2 nm之间,具有这种特征的表面称为“超光滑表面”).超精密抛光以获得极限的形状尺寸精度、表面粗糙度以及极少的表面损伤(残余应力、组织变化、微裂纹缺陷等)为目标,利用微细磨粒的机械作用和化学作用,在软质抛光工具或电/磁场、化学抛光液等辅助作用下,减少或完全消除加工变质层,获得高表面质量[1].世界各国都在积极研究超精密抛光加工技术,提出了许多新的抛光方法,比如悬浮抛光、电泳抛光、水合抛光、超声抛光、化学机械抛光、应力盘抛光、离子束抛光、射流抛光、气囊抛光、磁流变抛光等.本文对能够实现确定量抛光、加工效率高、表面粗糙度低并且不产生亚表面损伤层的超精密磁流变抛光技术进行评述,介绍几种常见的超精密磁流变复合抛光技术的加工原理及加工实例,从加工效率、加工表面均匀性、加工精度、加工适合的材料与形状等方面对上述几类超精密磁流变复合抛光方法进行比较,并预测今后的重点研究方向.磁流变抛光(Magnetorheological Finishing,MRF)技术的创始人是苏联科学家W.I.Kordonski,他与合作者们将流体动力学理论与电磁学理论结合起来,开创了磁流变抛光这一新的技术领域,其加工原理如图1所示.在磁极3所产生的高强度梯度磁场作用下,磁性粒子被磁化产生偶极矩成链状分布,形成半固体状的Bingham体柔性抛光膜;微细磨料颗粒因为非磁性会受到磁场的排斥而从抛光液中析出来,镶嵌在柔性抛光膜的表层.当含有微细磨料的磁流变抛光液2被抛光轮1带入由工件5表面与抛光盘4所构成的狭小收缩区域时,会对工件表面产生较大的剪切力,从而实现对工件表面的抛光.磁流变体(Bingham体)具有黏弹性,能有效约束磨粒对工件表面的材料进行抛光去除.磨粒在抛光时处于半固着状态,Bingham体能使粒度分布不均匀的大、小磨粒均匀作用于加工表面,避免了由于磨粒不均匀导致的划痕和亚表面损伤.另外,由于磁链串对磨粒的柔性夹持作用,即便抛光时选用去除效率较高的硬磨粒(如金刚石粉),也能产生高质量的抛光表面.因此,磁流变抛光技术是一种非常好的光学材料精密加工方法,具有抛光效果好、不产生亚表面损伤、适合复杂表面加工等传统抛光所不具备的优点,广泛应用于大型光学元件、半导体晶片、LED基板、液晶显示面板等材料.Rabinow[2] 在1948年将微米尺寸的磁极化颗粒分散于非磁性液体中形成悬浮液.在零磁场情况下,该悬浮液与普通流体相似,表现为流动性良好的液体,但在强磁场作用下可于短时间(毫秒级)内将表观黏度增加两个数量级以上并呈现类固体特性(迅速变硬).这种变化连续且可逆可控,即去掉磁场后又恢复成原来可以流动的流体状态.人们把这种悬浮液称为磁流变液,但是此后的三十多年间由于没有认识到它的剪切应力特性,其发展一直非常缓慢.20世纪90年代,前苏联学者Kordonski与美国罗切斯特大学光学制造中心的Golini、Jacobs等人一起将磁流变抛光(MRF)理论逐步完善与实用化.他们于1994年制作出第一台MRF机床样机,对磁流变抛光液在抛光过程中的特性作了微观解释,用流体动力学润滑理论对磁流变抛光进行了初步的理论分析,并通过大量的实验将工件轴在各个角度抛光不同面形和材料的工件所形成的抛光区编成代码储存起来,为实现数控加工打下基础.1998年4月,他们与QED公司合作,将快速文本编辑程序(QED)技术引入磁流变抛光机中,研制出了第一台磁流变抛光机Q22-X,使MRF技术走向了商业化.我国从20世纪90年代末期逐步开始磁流变抛光的加工研究.中科院长春光学精密机械与物理研究所、国防科技大学、中国科技大学、中国工程物理研究院、哈尔滨工业大学、北京理工大学、清华大学、大连理工大学、湖南大学、东北大学以及广东工业大学等高校及科研院所对磁流变抛光技术进行了深入的研究,研制出各具特色的磁流变抛光实验装置,并不断深入探索磁流变抛光的加工机理.中国工程物理研究院机械制造工艺研究所的唐小会等人[3]根据磁流变抛光工艺特点,设计了缎带标定和工件位姿测量等自动化工艺过程,并基于华中数控系统实现了缎带标定和端面测量等工艺过程固定循环G代码.广东工业大学的阎秋生等人自主研制了集群磁流变平面抛光加工试验装置,并在集群磁流变平面抛光加工试验装置的基础上提出了集群磁流变-化学机械复合抛光加工方法和基于动态磁场的集群磁流变抛光方法.初始表面粗糙度Ra为107 nm的单晶碳化硅基片,在经过60 min的集群磁流变-化学机械复合抛光后,基片的表面粗糙度Ra降至0.71 nm,材料最高去除率(MRR)达到98 nm/min[4].在磁流变抛光加工机理方面,长春光学精密机械研究所张峰等人[5]建立了磁流变抛光的材料去除模型,并研制出一种具有优良流变性和较高抛光效率的新型磁流变抛光液以及一种适合大口径非球面反射镜加工的带式磁流变抛光机,还提出一种基于矩阵代数运算模型的磁流变抛光驻留时间求解算法.国防科技大学石峰等人进行了磁流变抛光去除磨削亚表面损伤层的实验研究.他们将直径为100 mm的K9材料平面玻璃经过156 min的磁流变粗抛,去除了50 μm深度的亚表面损伤层,表面粗糙度Ra提升至0.926 nm;再经过17.5 min磁流变精抛,去除玻璃表面200 nm厚的材料,并消除磁流变粗抛所产生的抛光纹路,表面粗糙度Ra提升至0.575 nm[6].东北大学的孙百万等人[7]提出并设计了一种往复式动磁场磁流变抛光试验方法,试验结果证明了往复式动磁场磁流变抛光方法的有效性.湖南大学的尹韶辉等人[8]分析了磁流变化学抛光的加工机理,对蓝宝石基片的磁流变化学抛光进行了试验研究,利用磁流变化学抛光方法加工蓝宝石基片可获得Ra为0.3 nm的超光滑表面.美国罗切斯特大学的光学制造中心(Center for Optics Manufacturing, COM)最先提出磁流变射流抛光(Magnetorheological Jet Polishing, MJP)技术,用来抛光高陡度的深凹面或内腔表面.其加工原理如图2所示,混有微细磨料的磁流变液在喷嘴出口附近的外加局部轴向磁场作用下,在毫秒量级的时间内转化为黏塑性的Bingham流体,形成准直的硬化射流束,喷射到一定距离外的工件表面进行抛光加工.外加局部轴向磁场主要起到汇聚射流束的作用,射流束的直径在较长距离内基本保持不变,如图3所示.抛光加工时,根据试验获得的射流聚束曲线选择相应的聚束磁场.射流速度越大材料去除率越高,但表面粗糙度也会增大,需要选择适当大小的射流速度,以使表面粗糙度达到最优.COM的研究人员Tricard M等人对熔石英平面工件用MJP方法抛光后的表面面形P-V值为13 nm,表面粗糙度RMS为2 nm,其加工效果如图4所示.国防科技大学戴一帆等人使用MJP技术加工直径48.8 mm、顶点曲率半径25.45 mm的凹形光学表面,面型P-V值由0.57 μm收敛至0.25 μm[9].哈尔滨工业大学的张飞虎等人首先提出了超声波磁流变复合抛光技术(Ultrasonic-magnetorheological Compound Polishing).他们研制了一套五轴四联动的超声波磁流变复合抛光装置,其加工原理如图5所示.利用插补算法在该装置上对光学玻璃K9进行抛光加工实验,可以稳定地获得表面粗糙度小于1 nm的K9玻璃表面[10].超声波磁流变复合抛光方法的材料去除率是普通磁流变抛光的3.1倍[11] ,将超声波磁流变复合抛光技术与计算机数字控制技术相结合,可望实现精度和效率都较高的小曲率半径非球面及自由曲面元件的数控加工.Jain V K等基于磁流变效应与化学效应提出了化学机械磁流变复合抛光(Chemo-mechanical Magnetorheological Finishing,CMMRF)技术.将氧化剂、催化剂、磨料等混入磁流变液作为抛光液,在外加磁场作用下使抛光盘表面形成黏弹性抛光垫以约束游离磨料.化学机械磁流变复合抛光的加工原理如图6所示.抛光过程中,工件表面与抛光液会发生化学反应,加工表面的反应物不断被磨粒机械剥离并随抛光液带走,新裸露的被加工表面又被氧化和去除.Jain V K以硅片为实验材料,在自主研制的CMMRF平台上进行实验加工,原始工件的表面粗糙度Ra由13.4nm最终降至0.5 nm[12].广东工业大学的阎秋生团队为了实现高效率超光滑平坦化加工,提出了集群分布式磁性体构成抛光工具形成集群磁流变效应抛光(Cluster Magnetorheological Polishing)的新方法.他们将多个小磁性体有规则地排列在非磁性体圆盘上,形成集群磁流变效应平面抛光盘,其加工原理及加工实验装置如图7所示[13].研制了集群磁流变效应平面试验装置并进行了K9光学玻璃和硅片的抛光加工试验.结果表明,集群磁流变效应平面抛光加工方法可以实现高精度抛光,K9玻璃最终表面粗糙度Ra可以达到0.005 μm,硅片可以达到0.016 μm.同时具有高效率,利用10 min 时间可以实现表面粗糙度下降一个数量级,50 min可以实现K9玻璃降低表面粗糙度3个数量级、硅片降低表面粗糙度1个数量级[14].在磁流变抛光工作液中掺杂大尺寸磨粒对K9光学玻璃与硅片进行抛光加工实验,发现在粒径为0.6 μm的磨粒中掺杂粒径为1.8 μm的金刚石粉进行抛光后的表面质量优于粒径为1.1 μm的磨粒加工的表面质量,且发现随着掺杂磨粒尺寸的增大,加工表面的Ra、Rv值虽有增大,但增长幅度远小于同等状况下游离磨粒加工的增长幅度[15].集群磁流变柔性抛光垫的“容没”效应,可以容许粒径不一致的大、小磨粒均匀作用于加工表面,不易导致加工表面的划伤和亚表面损伤,可选择硬度高的磨粒以增加其材料去除效率.为获得原子级的超光滑平坦表面,需要磨粒对工件表面的切入深度足够小并做到塑性状态去除,就要采用超细的亚微米/纳米级磨粒和磁性粒子进行磁流变抛光,但是这样会导致磁流变效应急剧减弱,对加工表面的抛光压力减小,使抛光效率显著降低.另外,由于磁流变液的黏弹性,工件经过集群磁流变抛光垫后会把凸起的柔性抛光垫压下而无法恢复,从而失去了对工件的压力,使得工件边缘与其他区域的材料去除率相差极大,并且磨料在黏弹性抛光垫中难以更新,进一步降低了加工效果.基于以上问题,阎秋生团队提出了基于动态磁场的集群磁流变抛光方法,其抛光原理如图8所示[16].当主轴电机带动偏心主轴旋转,会驱使同步旋转的偏心轴固定盘发生转动,偏心轴固定盘的转动使各柔性偏心转动轴同步转动,进而带动各磁极在磁铁转动偏心距下转动,实现磁极端面的静态磁场向动态磁场转变.通过调节偏心套筒的旋转角度,可以调节磁铁的转动偏心距,进而调节动态磁场.该抛光方法通过使磁极阵列有规律地偏心转动,形成动态磁场,可以实现集群磁流变柔性抛光垫的形状修复以及磨料向柔性抛光垫表面富集自锐,从而改善磁流变柔性抛光垫的加工性能,进一步提高集群磁流变的抛光效率,实现工件表面材料的高效率超光滑平坦化抛光.综上分析,从加工表面精度、加工效率、加工表面均匀性和加工适合的材料与形状等方面将上述的超精密磁流变复合抛光技术进行比较,归纳如表1所示.超精密磁流变抛光技术在近年来得到迅速发展,纳米水平的加工精度使其占有越来越重要的地位.但是针对磁流变抛光的微观尺度加工机理的研究仍然处于定性分析阶段,目前的加工方案主要是经验性的总结,还缺乏系统性的理论研究,对实现新一代半导体材料的高效率平坦化加工和超光滑无损伤表面抛光的研究尚未建立起完整的超精密加工体系,还需要进一步创新理论和加工方法.后续将从磁场产生和作用机理方面、磁流变液的动态微观结构方面、磁流变加工过程的作用力(抛光力)、磨粒的作用机制和运动轨迹等方面来进行深入系统地研究,从而定量寻求超光滑无损伤超精密磁流变抛光技术的加工工艺方案.YUAN J L, ZHANG F H, DAI Y F, et al. Development research of science and technologies in Ultra-precision machining field[J]. Journal of Mechanical Engineering, 2010, 46(15): 161-177. (in Chinese)TANG X H, CHEN H, ZHENG Y C, et al. The design and development of the craft process of magnetorheological polishing machine tool based on central China numerical control[J]. Manufacturing Technology & Machine, 2015 (8): 168-172.ZHANG F. Research progress of magnetorheological finishing technology at CIOMP[J]. Laser & Optoelectronics Progress, 2015 (9): 266-272.SHI F, DAI Y F, PENG X Q, et al. A new technique for eliminating subsurface damage layer of grinding surface with magnetorheological finishing[J].Optics and Precision Engineering, 2010, 18 (1): 162-168.SUN B W, LI S Q, WANG R S, et al. Reciprocating dynamic magnetic rheological polishing mechanism and polishing liquid preparation[J]. Mechanical Design and Manufacture, 2016 (7):81-84.YIN S H, WANG Y Q, LI Y P, et al. Experimental study on magnetorheological finishing of sapphire substrate[J]. Journal of Mechanical Engineering, 2016, 52 (05): 80-87.DAI Y F, ZHANG X C, LI S Y, et al. Deterministic magnetorheological jet polishing technology[J]. Journal of Mechanical Engineering, 2009, 45 (5): 171-176.BAI Z W, YAN Q S, LU J B, et al. Study on the mechanism of the effect of polishing pad on the magnetorheological effect of the cluster[J]. China Mechanical Engineering, 2014,25(20):146-152.。

超精密平面研磨加工精度的影响参数

l ( r ) = LN L 0

式中

800 有效滑移长 L N /mm 加工精度系数 l (r) 600 400 200 0 0 20 平面砂轮 放射线砂轮 螺旋线砂轮 40 60 工件半径 r /mm 80

(13) 工件中心点的有效滑移长

1.4 1.2 1 0.8 0.6 0.4 0 20 平面砂轮 放射线砂轮 螺旋线砂轮 40 60 工件半径 r /mm 80

a

砂轮上 M 点的半径 x′oy′ 坐标系 上半径为 r 的 N 点在砂轮上的滑移轨迹方程 (2)

x′ y

− r cos (φ − (ω1 − ω2 )t ) − a cos ω1 t r sin (φ − (ω1 − ω2 )t ) − a sin ω1 t

式中 φ

由式(11)可解得轨迹线和砂轮螺旋线的交点坐标 Ls = 式中 αj 砂轮螺旋线上部和轨迹线的交点 交点坐标

j

由此得到螺旋线砂轮的有效滑移长

−i

∑ (α − α ) ⋅ a (12)

(8)

′

β− j 通过坐标变换 x1 = a cos β 可求得放射线和轨迹的交点角坐标 β j 和

′

由此的到放射线砂轮的有效滑移长

Lr = 式中 β j

∑ ( β − β )a (9)

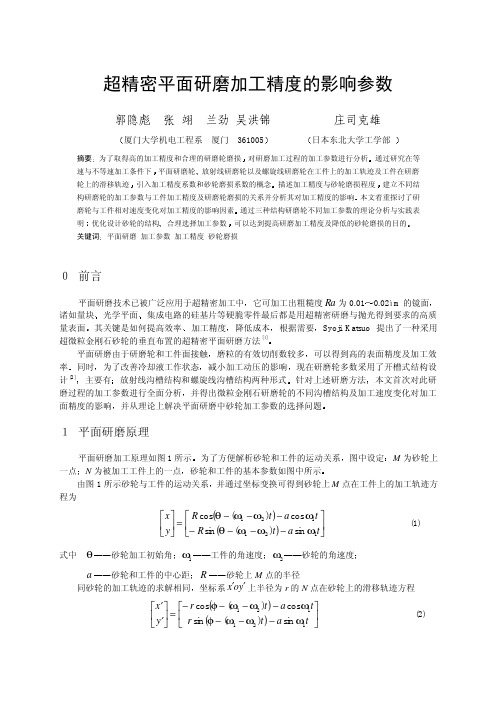

平面研磨技术已被广泛应用于超精密加工中

1 平面研磨原理

平面研磨加工原理如图 1 所示 为了方便解析砂轮和工件的运动关系 图中设定 M 为砂轮上 一点 N 为被加工工件上的一点 砂轮和工件的基本参数如图中所示 由图 1 所示砂轮与工件的运动关系 并通过坐标变换可得到砂轮上 M 点在工件上的加工轨迹方 程为 = 式中 θ 砂轮加工初始角

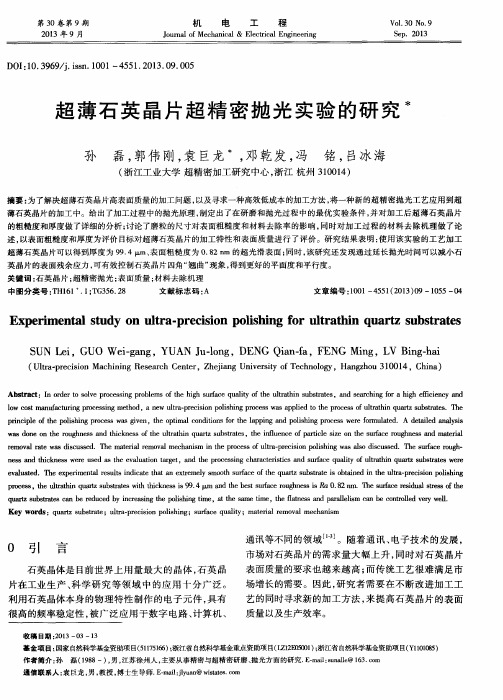

超薄石英晶片超精密抛光实验的研究

Ex pe r i me n t a l s t u d y o n u l t r a - p r e c i s i o n p o l i s h i n g f o r u l t r a t h i n q u a r t z s u b s t r a t e s

l o w c o s t ma n u f a c t u r i n g p r o c e s s i n g me t h o d,a i l e w u l t r a — p r e c i s i o n p o l i s h i n g p r o c e s s w a s a p p l i e d t o t h e p r o c e s s o f u l t r a t h i n q u a r t z s u b s t r a t e s .T h e p i r n c i p l e o f t h e p o l i s h i n g p r o c e s s w a s g i v e n,t h e o p t i ma l c o n d i t i o n s or f t h e l a p p i n g nd a p o l i s h i n g p r o c e s s w e r e f o r mu la t e d .A d e t a i l e d a n ly a s i s Wa s d o n e o n t h e r o u g h n e s s nd a t h i c k n e s s o f t h e u h r a t h i n q u a r t z s u b s t r a t e s ,t h e i n l f u e n c e o f p a r t i c l e s i z e o n t h e s u f r a c e r o u g h n e s s a n d ma t e i r l a

石英玻璃在成形加工方面的困难

石英玻璃在成形加工方面的困难主要体现在以下几个方面:1. 高温熔融难度大:石英玻璃的熔点较高,通常需要在2000摄氏度以上才能完全熔化。

这使得石英玻璃在熔融加工过程中面临着较高的能源消耗和技术要求。

石英玻璃的高温熔融也容易造成加工设备的损坏和生产环境的污染。

2. 成形难度大:石英玻璃具有良好的耐高温性能和化学稳定性,但同时也因此而导致其成形加工难度较大。

石英玻璃不易塑性变形,加工成形时需要经过精密的切割、打磨和磨削等工艺,且容易产生裂纹和变形。

3. 加工精度要求高:石英玻璃通常用于制作光学仪器、化学实验器皿、光纤通信器件等高精度产品,因此加工精度要求较高。

加工过程中的微小误差可能会导致产品性能的下降,而石英玻璃本身的特性也使得加工过程中的精度控制相对困难。

4. 表面质量要求高:石英玻璃制品通常要求表面光滑度高、无气泡、无瑕疵。

然而由于石英玻璃的硬度较高,成形加工过程中容易产生表面划痕、磨损和气泡等缺陷,这对产品的表面质量提出了较高的要求。

针对以上困难,在石英玻璃成形加工过程中,可以采取以下措施来克服:1. 利用先进的熔融技术:可以通过高温熔融炉、电熔炉和气燃炉等先进设备,控制石英玻璃的熔融温度和成分,减少能源消耗,提高生产效率和产品质量。

2. 优化成形工艺:可以利用先进的数控切割机、激光加工设备和电火花加工机等工艺设备,精确控制石英玻璃的成形加工过程,提高产品的精度和表面质量。

3. 发展新型加工工艺:可以结合化学蚀刻、注塑成形和激光烧结等新型加工工艺,改进石英玻璃的加工方法,提高产品的成形效率和质量。

4. 加强质量管理:在成形加工过程中,可以加强对原材料的筛选和质量控制,严格执行产品成形工艺及相关标准,确保产品的质量稳定和可靠。

尽管石英玻璃在成形加工方面面临着诸多困难,但通过科学合理地选择设备和工艺、不断改进技术和加强质量管理,完全可以克服这些困难,提高石英玻璃制品的加工质量和生产效率。

随着材料科学和加工技术的不断发展,相信石英玻璃的成形加工难题必将迎刃而解,为石英玻璃制品的生产和应用带来更大的发展空间。

抛光粉颗粒度对高功率激光玻璃材料抛光效率和粗糙度的影响

Table 5 The roughness with different slurry particle size in BK7 polishing

图5不同平均粒径抛光粉抛光BK7在不同抛光阶段的玻璃表面粗糙度(a)BK7玻璃R1308抛光0.5 h(b)BK7玻璃 R1308抛光1.5 h(c)BK7玻璃R1308抛光2.5 h(d)BK7玻璃R1308抛光3.5 h(e)BK7玻璃R115抛光3.5 h 面粗糙度

本文就3类高功率激光玻璃材料抛光中抛光剂 中的抛光粉颗粒度对抛光效率和抛光粗糙度的影响 进行了深入研究。采用不同平均粒径的氧化铈抛光 粉配成的抛光剂分别对磷酸盐钕玻璃、熔石英和BK7 3类激光材料的抛光过程进行了实验。通过实验表 明:不同的激光玻璃材料由于硬度不同,应选择适宜 的抛光粉颗粒度才能在达到一定的抛光效率的同时 获得最佳的抛光粗糙度。实验也为抛光上述激光玻 璃材料时选择抛光粉的规格提供了工艺指导。

第29卷第7期 2009年7月

文章编号:0253—2239(2009)07—1905—07

光学学报

ACTA 0PTICA SINICA

Vol。29.No.7 July,2009

抛光粉颗粒度对高功率激光玻璃材料抛光 效率和粗糙度的影响

张宝安 包 蕾 朱健强

(中国科学院上海光学精密机械研究所,上海201800)

Experiment indicates that special glass,for its typical physical and chemcal property,need corresponding average particle size of polishing slurry to get optimal polishing material removal rate.The influence on roughness of different slurry particle size for these three type glass is studied in experiment.Experiment data shows that the influences on

浅谈激光抛光技术及应用

浅谈激光抛光技术及应用作者:赵炎武来源:《科学与信息化》2017年第24期摘要激光抛光是工业制造精密度需求日益提高、伴随着激光技术的不断发展而出现的一种新型材料表面处理技术,它是用某一特定能量密度和波长的激光束辐照在特定工件表面,使其表面一薄层物质熔化或蒸发而获得光滑表面。

激光抛光能够完成抛光传统抛光工艺很难或根本不可能实现的、具有非常复杂结构的表面,而且提供了自动流水线加工的可能,所以它是一种对新型材料加工有着长远发展空间的工业技术[1]。

关键词激光抛光;技术;发展1 抛光机理当材料表面有激光束聚焦时,很短的时间内,在近表面区域有大量的热积累,这就会使材料表面温度迅速升高,当温度达到材料的熔点时,近表面层开始熔化,当温度继续升高达到材料的沸点时,近表面层就开始蒸发,而材料基体的温度基本保持在室温。

当以上物理变化过程主要为熔化时,因为材料表面熔化部分各处曲率半径的不同,使熔融的材料向曲率低(即曲率半径大)的地方流动,至各处的曲率趋于一致。

同时,固态和液态临界处快速凝固,最终获得理想光滑的表面。

在这个过程中,如果材料处于熔融状态的时间过长的话,熔化层就会向深处扩展,材料的整体外观和机械性能也会随之降低。

因此,激光束和特定材料的相互作用必须产生一个高的温度梯度,促进材料快速加热和冷却,熔化极限(melting threshold),熔深和材料处于熔化状态的时间(melting duration)取决于入射光束和材料相互作用过程中不同的参数。

当上述物理变化过程主要为蒸发时,激光抛光的实质就是去除材料表面一薄层物质[2]。

2 工艺特质与优势激光抛光从使用温度方面可以简单分为热抛光和冷抛光,热抛光一般用连续长波长激光,通过熔化、蒸发等过程来去除材料表面的成分,但由于热效应温度梯度大,产生的热应力大,容易产生裂纹,抛光表面质量不是很好,通常用于粗抛光,多用于轴类、大型箱体的表面局部处理。

激光抛光在光学元件上的使用较为广泛,如蓝宝石,石英光纤等,对于表面大面积抛光激光是没有性能优势的,这是因为从理论上分析,辐照能量大面积作用在被抛工件上,就会减弱质量形成的维度间控制。

超声波磁流变复合抛光中几种工艺参数对材料去除率的影响

超声波磁流变复合抛光中几种工艺参数对材料去除率的影响1王慧军,张飞虎,赵航,栾殿荣,陈亚春哈尔滨工业大学机电工程学院,哈尔滨(150001)E-mail:hj_wang2003@摘要:本文介绍了一种光学抛光新方法—超声波磁流变复合抛光。

文中首先介绍了超声波磁流变复合抛光的基本原理和实验装置。

进行了超声波磁流变复合抛光实验,采用轮廓仪实测光学玻璃超声波磁流变抛光材料去除轮廓曲线。

通过超声波磁流变复合抛光工艺实验,研究了几种工艺参数,包括磁场强度、超声振幅、抛光工具头与工件的间隙、抛光工具头转速、工件转速对光学玻璃材料去除率的影响,获得了它们之间的关系曲线,得出了光学玻璃超声波磁流变复合抛光材料去除规律。

光学玻璃超声波磁流变复合抛光材料去除规律的获得为进一步研究超声波磁流变复合抛光技术奠定了基础。

关键词:材料去除率,超声波磁流变复合抛光,超声波抛光,磁流变抛光,超精密加工中图分类号: TH1611. 引言随着现代光学技术的迅速发展,人们对光学系统提出了许多新要求,例如高分辨率、大视场等,这些要求促使光学设计者越来越多地考虑采用非球面镜。

非球面光学元器件也广泛应用于航空机载设备、卫星、激光制导、红外探测、激光核聚变、巡航导弹、眼科仪器、各种民用照相机及摄影机、望远镜、显微镜等诸多军工和民用领域。

非球面的应用离不开非球面的加工和检测技术,由于受抛光工具尺寸等诸多因素的影响,非球曲面光学元器件的超精密加工问题一直困扰着光学制造业[1]。

本文介绍了超声波磁流变复合抛光这一新的光学加工方法,该方法为非球面的超精密加工,尤其是具有小曲率半径的凹曲面的超精密加工开拓了一种新思路。

超声波磁流变复合抛光方法将超声波抛光[2,3]与磁流变抛光[4-6]有机的复合在一起,因此兼有两种方法的优点。

在超声波磁流变复合抛光中,由于材料是在小范围内被去除,因此,该方法可应用于小曲率半径的凹曲面的抛光加工。

在我们以前的研究中,实验已经证明超声波磁流变复合抛光方法具有比常规磁流变抛光方法更高的抛光效率[7]. 超声波磁流变复合抛光光学玻璃K9的材料去除率理论去除模型也已经讨论过[8]。

激光熔覆工艺参数和材料等因素对熔层裂纹关系影响的探讨与思考

激光熔覆工艺参数和材料等因素对熔层裂纹关系影响的探讨与思考摘要:激光熔覆中裂纹是影响熔层质量的关键因素,本文就激光熔覆中裂纹产生的原因主要是应力方面进行分析,从而从激光工艺参数、材料等方面进行考虑消除裂纹,希望对以后的裂纹控制有所帮助。

关键词:应力;裂纹;工艺参数;材料Research on the Effect of Laser Cladding Process Parameters and Materials to the Crack Melt Layer Relationship Factors Abstract:The crack is key factors of laser cladding layer’s quality ,this paper mainly analysis the effect of stress to the crack, thus from laser process parameters and materials to consider eliminating crack and offer advices to the later research. Key words: stress; crack; process parameters; materials1引言众所周知,激光熔覆过程中由于各种应力包括热应力、组织应力和约束应力等,以及温度梯度和熔池对流传质等的影响都会导致熔覆层出现裂纹等不良因素,这些不良因素严重的妨碍了激光熔覆技术对实验对象质量的可靠性和性能优良性的应用,为此我们必须想办法消除这些裂纹。

而在大多数情况下,裂纹的出现和消除极大程度上取决于激光熔覆工艺参数的选取以及材料选取等其他因素的影响,因此我们对这一参数进行一一分析并总结得出了解决裂纹的办法。

本文综合国内外研究成果,分析了激光熔覆的影响因素,认为热应力、组织应力和约束应力足产生激光熔覆裂纹的主要因素。

激光熔覆修复工艺参数对熔合区成形质量的影响 (1)

激光熔覆修复工艺参数对熔合区成形质量的影响智 翔 赵剑峰 蔡 军(南京航空航天大学机电学院,江苏南京210016)摘要 采用FG H95镍基高温合金粉末对航空发动机叶片铸造材料G H4169基体进行了激光熔覆修复的实验。

通过改变激光熔覆修复过程中抽运电流、离焦量、扫描速度以及扫描间距等工艺参数,研究了各工艺参数对激光熔覆修复件成形质量的影响。

实验结果表明,G H4169高温合金和FG H95镍基高温合金粉末可以实现良好的冶金结合,当抽运电流300A 、离焦量+8mm 、扫描速度180mm/min 、扫描间距1.0mm 时,激光熔覆修复件熔合区能获得最少缺陷的成形质量。

关键词 激光技术;激光熔覆修复;镍基合金;工艺参数;成形质量中图分类号 T N 249;T G174.44 文献标识码 A doi :10.3788/LOP 48.101403Effect of Process Paramete rs on Forming Quality of Fusion Zonein Lase r CladdingZhi Xiang Zhao Jianfeng Cai Jun(College of M echan ical a n d Elect r onic En gineer in g ,Na njin g U niv er sity of Aer ona u tics a nd Astr on au tics ,Na njin g ,Jia ngsu 210016,Chin a )Abstract The powerful laser sintering experim ent is performed on the foundry material G H 4169of an aircraft engine blade by using FGH 95which is one of nicke -l based metal powder material.By c hanging the technology parameters such as pump current,defocusing distanc e,scanning speed and scanning line spac ing in the laser sintering process,the effect on the forming quality of fusion zone of the sintered spec imens is studied.It has been found that the foundry materia l GH 4169c an ac hieve a good metallurgic al bonding with nicke-l based metal powder material FGH 95.When the pump current is 300A,the defocusing distance is 8mm,the sc anning speed is 180mm/min,the scanning line spacing is 1.0mm,and the fusion zone in laser cladding has a better forming quality.Key wo rds laser technique;la ser cladding composite to repair;nic kels -based alloy;proc ess parameters;forming qualityOCIS co des 140.3390;350.3390;350.3850收稿日期:2011-03-21;收到修改稿日期:2011-04-23;网络出版日期:2011-08-06基金项目:南京航空航天大学青年科技创新基金(N S2010144)资助课题。

石英砂粒度对玻璃熔制的影响

1 前言在TFT 玻璃生产过程中,原料质量的控制是玻璃产品质量控制的重要环节,其中玻璃配合料的颗粒级配明显影响到玻璃的熔制过程。

目前国内一些玻璃生产厂家在玻璃原料质量控制中,往往着重于对原料化学组成及均匀性等方面的控制, 对玻璃原料颗粒级配的控制基本上还停留在凭经验的阶段。

因此通过理论和实验相结合的手段, 研究玻璃配合料中石英砂粒度波动对玻璃熔制的影响具有重要意义。

以下分别就不同粒度级配的石英砂通过玻璃熔制、高温观察炉动态观察以及入料后池底温度波动、条纹变化等进行说明。

2 玻璃熔制玻璃熔制是配合料经过高温加热形成均匀的、无气泡的,并符合成形要求的玻璃液的过程。

在这个过程中玻璃配合料经历了硅酸盐形成、玻璃形成、澄清、均化、冷却等。

在实际生产过程中,将粉料直接加入高温区域时,硅酸盐形成过程进行的非常迅速,而且随粉料组分的增多而加快,而玻璃形成则非常缓慢,其形成速度主要由料粉的熔融速度决定。

所以为了模拟产线熔炉的熔制过程,设置熔融温度程序如下:采取1560℃保温3h,1600℃保温2h,1630℃保温1.5h 熔制,最后取出熔制玻璃液进行成形,并在730℃保温1h 退火冷却。

同时为了更好的对比不同粒度级配的石英砂参与配料熔制玻璃特点,采取了两种不同粒度级配的石英砂,分别按相同固定成分料方(总重量600g)进行称量与混合后,放入高温炉按设定程序进行玻璃熔融成形,并对成形冷却后的玻璃熔块进行气泡个数统计。

通过对比熔块气泡个数,在一定程度上能够反映出不同粒度级配的石英砂,在同等条件下的熔制效果。

图1、图2为同一厂家1#砂D50/48um 与2#石英砂粒度对玻璃熔制的影响舒众众 张晓东 宋长刚蚌埠中光电科技有限公司 安徽 蚌埠 233030摘 要:本文通过对两种不同颗粒度配比石英砂的熔制结果分析,进行了熔块的气泡试验以及高温观察熔制气泡试验等研究。

同时结合生产线实际应用切换石英砂期间,窑炉池底温度波动、玻璃条纹变化,进一步得出石英砂粒度波动对玻璃熔制效果在一定条件下,粒度较小更易使玻璃熔制,而且保持粒度波动稳定性更易保证生产线玻璃的熔制质量。

0.13μmlogic工艺中光刻相关参数对良率影响的研究论文

013umLogic工艺中光刻相关参数对良率影响的研究庄燕萍之一,它决定了整个Ic工艺的技术水平。

从半导体制造的初期,光刻就被认为是集成电路制造工艺发展的驱动力。

直到今天,集成电路正致力于把更多的器件和组合电路集成在一个芯片上,并且这种趋势仍在延续。

在半导体制造业发展的五十年来,正像摩尔定律所阐明的,相比于其他单个制造工艺技术来说,光刻对芯片性能的发展有着革命性的贡献。

光刻的本质是把临时电路结构复制到以后要进行刻蚀和离子注入的wafer上。

简单来讲就是将图形转移到一个平面的任一复制过程。

这些结构首先以图形形式制作在名为MaSk(掩膜版)的石英膜版上。

紫外光透过Mask把图形转移到硅片表面的光敏薄膜(通常称之为光阻)上。

光刻处于硅片加工过程的中心,这可以通过在各制造工艺中如何从光刻工艺流进流出中证明。

光刻被认为是Ic制造中最关键的步骤,需要高性能以便结合其他工艺获得高成品率。

1.2光刻工艺简述通常的光刻是这样进行的:光刻显影后图形出现在wafer上,然后用一种化学刻蚀工艺把薄膜图形成像在下面的硅片上,或者被送到离子注入工作去完成硅片上图形区中可选择的掺杂。

光阻作为‘种聚合可溶解物被涂在衬底表面,然后被烘焙除去溶剂,下涉再将其用受控的光线曝光。

光透过确定了的所需图形的Mask后(如图1(a)所示为Mask的图形),被曝光区域的光阻发生光化学反应。

最终通过显影在、№fer表面形成所需图形。

光阻是涂在硅片表面上的临时材料,仅是为了必要图形的转移,一一旦图形经过刻蚀或离子注入,就要被去掉。

(a)Mask上的图形图1基于相同Mask曝光时正性光刻与负性光刻在wafer上图形的对比复旦大学信息科学与工程学院电,与通信工程专业O.13眦Logic工艺中光刻相关参数对良率影响的研究庄燕萍种类、人为操作、机器对准等都是光刻工艺中的可变量,都会对工艺w.mdow带来一定的影响。

工艺工程师要不断调整光刻中的变量,以尽可能获得最大的window。

简述工艺参数对激光熔覆的影响

简述工艺参数对激光熔覆的影响激光熔覆是一种先进的表面处理技术,它通过激光束对工件表面进行加热,再将熔化的金属粉末喷射到表面,形成一层均匀的涂层。

这种技术可以提高工件的耐磨性、耐腐蚀性和热稳定性,是一种重要的表面强化方法。

而工艺参数对激光熔覆过程具有重要的影响,不同的工艺参数会影响熔覆层的质量、成形和性能。

下面我们就来简要介绍一下工艺参数对激光熔覆的影响。

激光功率是影响激光熔覆效果的重要参数之一。

激光功率的大小直接影响到熔覆层的熔化深度和熔化范围。

一般来说,激光功率越大,熔化深度就越大,覆盖范围也会更广。

但是如果激光功率过大,可能会导致熔化过深甚至烧穿工件,在选择激光功率时需要根据不同的工件材料和要求进行调整,以确保熔覆层的质量和性能。

激光熔覆过程中金属粉末的喷射量也是影响熔覆效果的重要参数之一。

金属粉末的喷射量直接影响到熔覆层的厚度和均匀性。

一般来说,较大的金属粉末喷射量可以形成较厚的熔覆层,但如果喷射量过大,可能会导致熔覆层的过量堆积和气孔的产生,影响熔覆层的质量和性能。

因此在实际操作中需要根据工件表面的状况和要求,合理设置金属粉末的喷射量,以保证熔覆层的质量和均匀性。

激光熔覆的气氛环境对熔覆效果也有一定的影响。

合适的气氛环境可以保证熔覆过程中金属粉末的熔化和液态扩散,有利于提高熔覆层的质量和成形精度。

一般来说,惰性气体如氩气或氮气是常用的气氛环境,它们可以有效阻止金属粉末氧化和污染,提高熔覆层的质量和成形精度。

激光熔覆的基底材料和预处理也会对熔覆效果产生重要影响。

不同的基底材料对激光能量的吸收和热传导有不同的特性,这会影响到熔覆过程中热量的传导和分布,对熔覆层的成形和质量产生影响。

基底材料的表面粗糙度和清洁度也会对熔覆层的结合质量和粗糙度产生重要影响,因此在实际操作中需要对基底材料进行合理的预处理,以保证熔覆层的质量和性能。

工艺参数对激光熔覆过程具有重要的影响,不同的工艺参数会直接影响熔覆层的质量、成形和性能。

天线反射面表面富树脂层的精密抛光参数对表面粗糙度的影响规律

天线反射面表面富树脂层的精密抛光参数对表面粗糙度的影响规律*刘建奇, 康仁科, 田俊超, 董志刚, 鲍 岩(大连理工大学, 精密与特种加工教育部重点实验室, 辽宁 大连 116024)摘要 针对新一代全碳纤维复合材料天线对反射面表面富树脂层的高质量加工需求,开展富树脂层抛光工艺试验,研究抛光时间、磨粒粒径、磨粒质量分数、加载压力以及抛光转速对富树脂层表面粗糙度的影响规律。

结果表明:在当前试验条件下,表面粗糙度随抛光时间的延长先减小后趋于稳定,随着磨粒粒径或加载压力的增大而增大,随磨粒质量分数的升高或抛光转速的增大先减小后增大。

在此基础上形成优化工艺参数组合是磨粒粒径为25 nm ,磨粒质量分数为20%,加载压力为14.1 kPa ,抛光转速为50 r/min ,抛光时间为1.0 h ,抛光液流量为10 mL/min ,用该参数组合加工可获得表面粗糙度S a 为4.73 nm 的高质量富树脂层抛光表面。

关键词 环氧树脂;抛光;表面粗糙度;工艺参数中图分类号 TG58;TH16;TQ323.5 文献标志码 A 文章编号 1006-852X(2023)02-0250-07DOI 码 10.13394/ki.jgszz.2022.0044收稿日期 2022-04-11 修回日期 2022-05-26随着空间探测技术指标的提升,空间探测系统对天线反射面提出了越来越高的制造要求,要求面型精度RMS 优于10 μm 和表面粗糙度S a 优于5 nm[1-2]。

为满足上述指标要求,目前提出在制造反射面的过程中通常选用在表面附加树脂层并修型加工的技术方案,即首先在反射面表面固化一层富树脂层,之后通过修型加工富树脂层使反射面面型精度达到要求,并提升其表面粗糙度[3-4]。

由于树脂具有黏弹性的特点,采用固结磨粒加工易出现刀具堵塞、树脂脱涂等问题;且树脂的玻璃化转变温度低,需严格控制加工区温升[5]。

采用游离磨料抛光对工件材料进行微量去除,无刀具堵塞问题且加工区域温度低[6],可用于富树脂层的修型加工。

选区激光熔化成形NiTi_合金工艺参数对表面粗糙度的影响规律

表面技术第53卷第9期选区激光熔化成形NiTi合金工艺参数对表面粗糙度的影响规律王俊伟,贺定勇,吴旭*,王国红(北京工业大学 材料科学与工程学院,北京 100124)摘要:目的针对选区激光熔化(SLM)制备NiTi形状记忆合金表面粗糙度难以满足实际应用要求,通过优化工艺参数(激光功率、扫描速度、扫描间距)以有效地降低表面粗糙度以及研究各工艺参数对表面粗糙度的影响规律。

方法采用L16正交阵列的田口模型设计选区激光熔化制备NiTi样品的工艺参数,通过对表面粗糙度信噪比值进行统计方法分析以及样品表面形貌的表征,研究不同工艺参数对表面粗糙度的影响程度以及影响机理,最终优化出制备低表面粗糙度的工艺参数组合。

结果在激光功率为20 W和30 W时,NiTi粉末不能够充分熔化造成熔道不连续,使得样品表面起伏增大,粗糙度值最大到7.8 μm;增大激光功率到40 W和50 W时,粉末充分熔化,样品表面形貌明显改善;在相同功率下,扫描速度从200 mm/s增加到500 mm/s时,样品的粗糙度值也随之增大。

结论工艺参数对表面粗糙度影响的重要性顺序依次为激光功率、扫描速度、扫描间距;最终优化出的工艺参数组合为激光功率50 W、扫描速度200 mm/s、扫描间距0.07 mm,并在该工艺参数下制备的样品表面粗糙度值为1.38 μm,与模型预测的值1.43 μm接近,相差仅为9.97%。

关键词:选区激光熔化;NiTi形状记忆合金;田口方法;表面粗糙度;工艺优化中图分类号:V261.8 文献标志码:A 文章编号:1001-3660(2024)09-0200-09DOI:10.16490/ki.issn.1001-3660.2024.09.019Effect of Process Parameters on Surface Roughness ofNiTi Alloys Produced by Selected Laser MeltingWANG Junwei, HE Dingyong, WU Xu*, WANG Guohong(College of Materials Science and Engineering, Beijing University of Technology, Beijing 100124, China)ABSTRACT: Since the surface quality of the NiTi parts prepared by selected laser melting (SLM) technology is generally difficult to meet the requirements of the application due to the high surface roughness, the work aims to investigate the effects of laser power, scanning speed and hatch space on the surface roughness of NiTi alloy samples during the process of SLM NiTi parts.The pre-alloy NiTi powders were atomized by the electrode induction melting gas atomization technique (ALD, Germany) under the protection by argon gas. NiTi powders were observed by scanning electron microscopy (SEM). The particle size distribution (PSD) was measured by laser scattering particle size analyzer (HORIBA LA-960S, Japan). For experimental design, the model was created based on the Taguchi design model of the L16 orthogonal array. The range of laser power, scanning speed收稿日期:2023-04-10;修订日期:2023-10-16Received:2023-04-10;Revised:2023-10-16引文格式:王俊伟, 贺定勇, 吴旭, 等. 选区激光熔化成形NiTi合金工艺参数对表面粗糙度的影响规律[J]. 表面技术, 2024, 53(9): 200-208.WANG Junwei, HE Dingyong, WU Xu, et al. Effect of Process Parameters on Surface Roughness of NiTi Alloys Produced by Selected Laser Melting[J]. Surface Technology, 2024, 53(9): 200-208.*通信作者(Corresponding author)第53卷第9期王俊伟,等:选区激光熔化成形NiTi合金工艺参数对表面粗糙度的影响规律·201·and hatch spacing was 20-50 W, 200-500 mm/s and 0.05-0.08 μm. The scanning strategy of laser rotation 67° between two consecutive layers was applied to produce NiTi parts, with a fixed layer thickness of 30 μm. NiTi samples of 6 mm× 6 mm×6 mm were produced by SLM technology (EOS M100, Germany). The surface roughness value and surface morphology weremeasured by laser confocal microscope (Olympus LEXT OSLS4100, Japan). The surface roughness signal-to-noise (S/N) ratio was calculated by the equation. The S/N ratio was a logarithmic function used as an objective function for optimization, which was conductive to data analysis and prediction of optimal results.Samples are successfully prepared by SLM technology. The results showed that, at the laser power of 20 W and 30 W, the sample surface had high fluctuation due to the powder, which could not melt sufficiently to the unstable melt track during the process of SLM NiTi parts, with a maximum surface roughness value of 7.8 μm. When the value of laser power reached 50 W, the sample with low surface roughness value was obtained which was attributed to the stable melt track, with a minimum surface roughness value of 1.3 μm. The sample surface roughness value increased with the increase of scanning speed, at the same laser power, which was attributed to the time of NiTi powder melting increasing at low scanning speed. The decreasing of hatch spacing could remelt the adjacent laser track to improve the surface morphology of NiTi parts. However, the surface roughness affected was not obvious when the laser track was not unstable.The rank order of the process parameters on the surface roughness is laser power, scanning speed, hatching spacing after statistical methods are used to analyze the surface roughness signal-to-noise ratio. According to the mathematical model, the optimal combination of process parameters is laser power of 50 W, scanning speed of 200 mm/s and hatch space of 0.07 mm.The surface roughness value (1.38 μm) of the sample prepared by the final optimized process parameters combination is close to the predicted value (1.43 μm) by fitting equation. The difference of the surface roughness value is only 9.97%. The model provides an accurate guide for experiments for the study of SLM NiTi parts.KEY WORDS: selective laser melting; NiTi shape memory alloy; Taguchi method; surface roughness; process optimization近年来,随着材料加工技术的不断发展,形状记忆合金在医疗领域应用越来越广泛[1-2]。

表面抛光性的因素有哪些影响

表面抛光性的因素有哪些影响

在模具零配件加工这一行业,对抛光应该都会懂得,今天一起来看下影响表面抛光性的因素有哪些?主要表现在哪些方面上最突出等具体情况。

A.工件表面状况

材料在机械加工过程中,表层会因热量、内应力或其他因素而损坏,切削参数不当会影响抛光效果。

电火花加工后的表面比机械加工或热处理后的表面更难研磨,因此电火花加工结束前应采用电火花精修整,否则表面会形成硬化薄层。

如电火花精修规准选择不当,热影响层的深度最大可达0.4mm。

硬化薄层的硬度比基体硬度高,必须去除。

因此最好增加一道粗磨加工,为抛光加工提供一个良好基础。

B.钢材的品质

优质的钢材是获得良好抛光质量的前提条件,钢材中的各种夹杂物和气孔都会影响抛光效果。

要达到良好的抛光效果,工件必须在开始机械加工时要注明抛光的表面粗糙度,当一件工件确定需要镜面抛光时,必须要选抛光性能好的钢材并且都经过热处理否则达不到预期的效果。

C.热处理工艺

如果热处理不当,钢材表面硬度不均或特性上有差异,会给抛光造成困难。

D.抛光的技术

由于抛光主要是靠人工完成,所以人的技能目前还是影响抛光质量的主要原因。

看了上文宜泽小陆分析的,相信大家都知道影响表面抛光性的因素主要表现为工件表面状况、钢材的品质、热处理工艺、抛光的技术等这四个因素。

一般认为抛光技术影响表面粗糙度,其实好的抛光技术还要配合优质的钢材以及正确的热处理工艺,才能得到满意的抛光效果;反之,抛光技术不好,就算钢材再好也做不到镜面效果。

影响抛光机抛光质量的因素有那些

影响抛光机抛光质量的因素有那些抛光机抛光金属的表面质量包括表面粗精度和表面层力学物理性质,由于电解加工是阳极溶解加工原理,无切削力和切削热的影响,但也可能出现一些表面凹陷,如流纹、短路烧伤、晶间腐蚀、裂纹、麻点、黑膜等。

影响抛光机抛光质量的主要因素有以下几方面。

(1)工具阴极的表面质量工具阴极表面粗糙状况和表面缺陷,如条纹、刻痕等都会复印到工件表面,因此,阴极表面应光洁、无缺陷、表面粗糙度低(2)工件材料的合金成分、金相组织和热处理状态合金成分多、含杂质多,金相组织不均匀,结晶粗大等,都会造成溶解蚀除速度的差别,影响表面粗粳度。

若工件材料在轧制过程中纤维状态严重,带有条状金相织,非金属夹杂物呈纤维条状,则将在工件表面产生条纹。

采用高温均匀化退火,球化退火,减少非金属夹杂物,多向反复压轧等措施,均可改善工件表面质量。

(3)工艺参数主要是电漉密度,通常电流密度较高有利于阳极的均匀溶解。

(4)电解液电解液的流速、流向、温度等影响较大。

电解液流速过高,可能引起流场均,局部形成真空,造成溶解不均匀,影响表面质量。

电解液流速过低,造成蚀除物排除不畅,或排除不及时,氢气泡分布不均,或电极间隙内电解液局部沸腾汽化,产生表面缺陷。

当电解液流速较低,电流密度过高时,易产生与液流方向一致的不均匀溶解,在工件表面形成细长沟痕状纵向条纹。

当电解液流速过低,电流密度过高,电极极化严重,工件表面形成不均匀钝化膜,其破损处产生不均匀溶解,顺液流方向,出现头大尾小呈蝌蚪状的凹坑,即麻点。

电解液温度过高,会引起工件表面的局部剥落;电解液温度过低,钝化严重,引起工件表面不均匀溶解或形成黑膜。

电解液过滤不干净、混有微粒杂质,可能被吸附在工件表面上形成绝缘质点,出现点状凸起,或形成短路,造成点状烧伤。

其他影响因素,如工件表面的洁净状况,当有油污,就会削弱溶解,产生凸起;电解加工后的表面未清洗干净,也可能产生小凹坑腐蚀等。

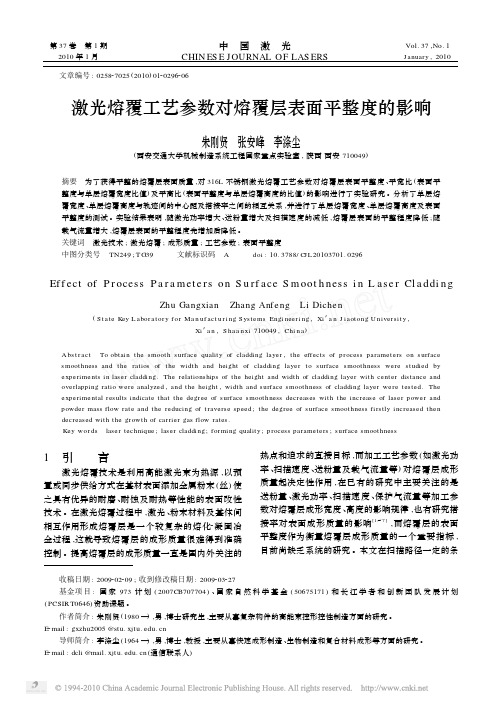

激光熔覆工艺参数对熔覆层表面平整度的影响

2 . 2 扫描路径 试样的填充模式如图 3 所示 。分区平行扫描方

式是最常用的扫描方式 ,即将一个大区域分为若干

图 2 激光熔覆系统图 Fig. 2 System diagram of t he laser cladding

热点和追求的直接目标 ,而加工工艺参数 (如激光功 率 、扫描速度 、送粉量及载气流量等) 对熔覆层成形 质量起决定性作用 ,在已有的研究中主要关注的是 送粉量 、激光功率 、扫描速度 、保护气流量等加工参 数对熔覆层成形宽度 、高度的影响规律 ,也有研究搭 接率对表面成形质量的影响[1~7] ,而熔覆层的表面 平整度作为衡量熔覆层成形质量的一个重要指标 , 目前尚缺乏系统的研究 。本文在扫描路径一定的条

图 4 表面平整度 s 的定义 Fig. 4 Definition of surface smoot hness

298

中 国 激 光

37 卷

熔覆高度之比 : q = s/ h) 进行了计算 , 用表面平整 度来衡量是由于测量值已不满足表面粗糙度的范 围 。图 5 为成形后的熔覆层横断面形貌 。

Ef f ect of P r oces s P a r a met e r s o n S u rf a ce S m oot h nes s i n L a s e r Cl a d di n g

Zhu Gangxian Zhang Anf e ng Li Diche n

( S t a te Key L abor a t or y f or Ma n uf act u r i ng S ys te ms Engi neer i ng , Xi′a n J i aot ong U n i versi t y , Xi′a n , S h a a n xi 710049 , Chi n a)

影响激光抛光效果的因素分析_黄加福

1引言激光抛光是一种非接触式抛光方法,它是利用激光束以指定的扫描方式作用于材料表面,使表面材料在很短的时间内吸收和转换激光能量而被去除并降低表面粗糙度的过程。

激光抛光技术具有抛光精度高、灵活度高、应用范围广等特点,越来越广泛被用于金刚石、半导体材料、陶瓷、光学玻璃、蓝宝石衬底等硬脆难加工材料的精密和超精密抛光。

按照激光与物质作用方式,激光抛光分为激光热抛光和激光冷抛光[1]。

激光热抛光一般采用连续长波长激光(红外波长激光)或长脉冲激光,主要是利用激光与材料作用所产生的热效应,通过熔化、蒸发等热作用机理去除表面材料,从而达到抛光的效果[2]。

由于热效应,材料表面温度梯度和热应力大,对脆性材料抛光时容易产生裂纹。

因此,激光热抛光一般只适用于抛光热物理性影响激光抛光效果的因素分析Research on Influences of Condition Parameters on Laser Polishing Process黄加福魏昕谢小柱何广涛(广东工业大学机电工程学院,广东广州510006)Huang Jiafu Wei Xin Xie Xiaozhu He Guangtao(Faculty of Electromechanical Engineering,Guangdong University of Technology,Guangzhou,Guangdong510006,China)摘要激光抛光是一种非接触式抛光方法。

分析了影响激光抛光效率和抛光表面质量的因素及其影响规律,并提出激光抛光工艺参数的选择原则。

激光抛光过程中,激光能量密度、激光波长、激光脉宽、激光光束入射角、激光光束扫描速度、扫描方式、工件材料性质和结构等因素对激光抛光效果有着重要影响。

激光波长决定着材料的去除方式,从而对抛光表面质量有着较大影响;激光的能量密度与辐照时间对激光抛光效果的影响最大,而激光脉宽、激光光束扫描速度和扫描方式三个因素决定着激光的辐照时间,激光扫描速度和光束扫描方式还影响着激光辐照光斑重叠情况,从而影响激光抛光效果。

分析改性抛光剂对光学玻璃抛光质量的影响

分析改性抛光剂对光学玻璃抛光质量的影响摘要:为了抑制抛光粉纳米颗粒的团聚,改善抛光液的性能,使光学玻璃获得更高的抛光速率与更低的表面粗糙度,在氧化铈抛光液中添加阴离子表面活性剂梅迪兰,研究了梅迪兰质量分数对抛光液中粒子粒径、分散性以及材料去除率和抛光后光学玻璃表面粗糙度的影响。

关键词:表面活性剂;化学机械抛光;光学玻璃;材料去除率;表面粗糙度1.实验1.1氧化铈抛光液的制备配制6份质量分数为3%的纯氧化铈悬浮液,分散剂为去离子水。

然后添加质量分数分别为0、0.06%、0.13%、0.19%、0.26%、0.32%的梅迪兰,并用盐酸调节悬浮液的ph。

将混合液超声分散30min,取出后置于恒温磁力搅拌水浴锅中,在一定温度下加热搅拌一段时间后取出,冷却后再用盐酸调节ph。

该反应液即为化学机械抛光过程中使用的抛光液。

1.2化学机械抛光实验准备6块直径为60mm、厚度为7.5mm的K9冕牌光学玻璃,6块玻璃在抛光前均经打磨处理,以确保表面粗糙度和形貌相同。

采用YP035.2型单轴研磨抛光机和聚氨酯抛光垫进行化学机械抛光实验。

具体参数如下:工作压力为0.1MPa,主轴转速为70r/min,摆架转速为30r/min,抛光时间为4h,控制抛光液的滴加速度不变,抛光液使用量为90ml,温度为(20±0.5)℃,湿度为50%-60%。

1.3性能表征采用Bettersize2000型激光粒度仪表征抛光液中粒子的粒径分布,采用扫描电子显微镜(SEM)表征粒子的分散性。

采用电子天平称量抛光前后K9玻璃的质量,用材料去除率来表征抛光速率。

2.结果与讨论2.1表面活性剂质量分数对抛光液中粒子粒径及分散性的影响在抛光过程中,氧化铈颗粒粒径是影响工件表面抛光效果的重要因素,粒径较大的氧化铈粒子容易造成工件表面损伤。

通常采用减小磨料粒径的方法来提高工件的表面质量,目前常用的精细氧化铈抛光粉的粒径大多在纳米量级。

尺寸效应和表面效应使得纳米颗粒极易团聚,并且粉体分散在水中时极易在静电引力、范德瓦耳斯力、颗粒毛细管力等力的作用下发生二次团聚,形成大颗粒,劣化抛光效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 低 频 面 形 误 差 的 检 测

对 光 学元 件 表 面质 量进 行 全 频谱 分 析 时需 要跨 越 / a m 到 i n 的空 间 频率 区域 , 目前 没 有任 何 一 个仪 器 能够覆 盖 这么完 整 的频段 进行 测量 。因而 , 根据 现有 的实 验条 件 , 选 取大 口径 WYKO 2 4移 相式 干涉 仪进 行低 频 段 面形误 差 的检测 , 并 进行 波 面峰谷 ( P V) 值 以及 波 前均 方根 梯度 ( G RMS - ) 值 的计 算 。该 频段 相 位 误差 - 厂 < 0 . 0 3 mm ( 对应 的空 间周 期 L >3 3 mm) , 通 常将 该频 段 的相 位误 差 称 为 “ 波 面 面形 ” 。 目前对 该 频 段 的相 位

王洪祥 , 朱本温 , 陈贤华 , 侯 晶 , 王景贺

( 1 .哈 尔 滨 工 业 大 学 机 电工 程 学 院 ,哈 尔 滨 1 5 0 0 0 1 ; 2 .中 国 工 程 物 理研 究 院 激 光 聚 变 研 究 中 心 ,四川 绵 阳 6 2 1 9 0 0 )

美国L L NL实 验室 在研 制 NI F的过 程 中 , 根据 光 学元 件 的 口径大 小 、 光 学 光路 矫 正 技 术 以及 滤 波 器设 计 原则 , 按 照波前 畸变 空 间周期 的大 小将 光学 元件 的制 造误 差 分 为三 个频 率 段 , 即低 频 段 面形 误 差 、 中频 段 波纹

国 内学 者在 光学元 件 抛光 工艺参 数优 化 方面 已经 开展 了相关 的研究 工 作 , 何曼 泽 等 利用 环 摆 双 面抛 光 技 术, 研究 了 3 mm 大 口径 超 薄元件 的双 面抛 光 加工工 艺 , 并对 转速 比、 抛光液、 抛 光垫 面形 等工 艺参 数进行 了优 化, 得 到 了面形 精 度优 于 1 . 5 A的超 光滑 加工 表面 ] 。朱衡 等采 用 国产 OP 1 0 O O数控 研 磨抛 光机 床 对 碳化 硅 反 射镜 的抛 光过 程进 行 了优化 , 取 得 了较好 的抛 光效果 _ [ ] 。本 文 利用 高分 辨 率 检测 仪 器 对熔 石 英 元 件低 频 面 形

度、 高 频段 表 面粗糙 度 ] 。其 中 中低 频段 面形 误差 将 导致 光斑 中心亮 度 降 低 , 影 响光 束 的 聚焦 性 质 , 但 不会 引

起 中央亮 斑 的展宽 ; 中频 段 的波纹 度将 使 中央亮 斑 的亮 度 降低 , 这 也是 引 起非 线 性 自聚焦 的重 要 原 因 , 对 激 光 系统 的安 全运 行危 害很 大 ; 而高频 段 的粗糙 度并 不影 响 光束 质 量 , 但 会 降 低 中央 亮斑 的亮 度 , 影 响 薄膜 的损 伤 阈值 和增 加散 射损 耗 ] , 因此 , 在 光学元 件 加工 过程 中要 对各 频 段 的误 差 进行 严 格控 制 , 这 样 加 工 出 的光 学 元 件才 能具 有很 好 的表 面完 整性 。

第 2 7卷第 4期

2 0 1 5年 4月

强 激 光 与 粒 子 束

HI G H PO W ER LA SER A ND PA RT I CLE BEA M S

Vo I . 2 7 ,NO . 4

Ap 熔 石 英 元 件 低 频 面 形 精 度 的 影 响

关 键 词 : 熔 石 英 元 件 ; 抛 光 加 工 ; 工 艺 参 数 ; 面 形 误 差 ; 表 面 质 量 中图分类号 : TG 5 8 0 文 献标 志 码 : A d o i : 1 0 . 1 1 8 8 4 / HP L P B 2 0 1 5 2 7 . 0 4 2 0 0 1

在激 光聚 变高技 术需 求牵 引下 , 美国、 法 国、 俄罗斯、 日本 和 中国等 国家先 后建 造 了 2 0多 台大型激 光装 置 , 其 中使用 了大 量 的熔 石英 元件 。因此 , 熔 石 英元件 超精 密 加工 表 面质 量 控 制 问题 已经 成 为 惯性 约 束 聚 变研 究 中重 点关 注 的问题 , 光学 元件 的加 工表 面质 量直 接影 响着 强激 光 系统 的使用 性能 l 1 ] 。

误 差评 价参 数一 般 采用 波面 峰谷误 差值 和 波前 相位 均方 根 梯度 值 来 描述 。波 面 峰谷 误 差值 v 是 指 检 测 波 面

相 对 于参考 波 面 的最大值 Z … 与最 小值 Z . 之差 , 可 以表 示为

P v— Z 一 Z i ( 1 )

波前 相位 均方 根梯 度是 与光 学元 件低 频波 前联 系最 为密 切 的一个参 数 , 该参 数影 响激 光光 束 的聚焦 性能 。 梯度 一般 表 示矢 量 场 沿某 一 个方 向上 的变 化 , 为 波前 相 位 函数 在 z, Y方 向上 的变化 率 , 可 以直 观 地表 示 出光

摘

要: 根 据 工 件 与 抛 光 盘 的相 对 运 动关 系及 熔 石 英 元 件 抛 光 加 工 材 料 去 除 模 型 , 系 统 分 析 了 转 速 比和

偏 心距 等参 数对 材料 去 除 函 数 的 影 响 。通 过 理 论 分 析 和 抛 光 加 工 实 验 , 研 究 了 不 同工 艺 参 数 对 低 频 段 面 形 精 度 的影 响规 律 。利 用 高分 辨率 检 测 仪 器 对 熔 石 英 元 件 低 频 面 形 误 差 进 行 了 检 测 , 优 选 出 较 佳 的抛 光 工 艺 参 数 组合 , 并 进 行 了相 应 的实 验 验 证 , 提 出 了 提 高 光 学 元 件 抛 光 加 工 低 频 面 形 质 量 的相 应 措 施 。