3.2.14冷油器严密性检查签证表

油箱检验规范记录表(使用)

10 箱沿的制作

板料拼焊,与箱壁配焊,孔距允许±2

铭牌标识牌底 板的制作焊

11

焊位正确,孔距允许±1

接

储油柜分段管 卷制/对接配

12

焊线无砂孔咬 边渣、允许直径±2

焊

13 储油柜底脚焊 接

焊线无砂孔咬 边渣、无歪斜

14 净油器法兰焊 接

焊线无砂孔咬 边渣、法兰面无歪斜

15 油箱主油管法 兰焊接

12

允许±2,法兰面须在同 一平面

差

油箱其他管接 头 底 座 焊 焊线无砂孔咬 边渣、法兰面无歪

13

接

斜

14 套管孔开关孔 位置偏差 允许±3

15 焊接护框

允许断续施焊 ,接头处须焊牢

16

允许长±3/<4M、±5/<7M、±8/>7M

17 油箱焊装后内 部 尺 寸 偏 允许宽±3/<2M、±5/<4M、±8/>4M

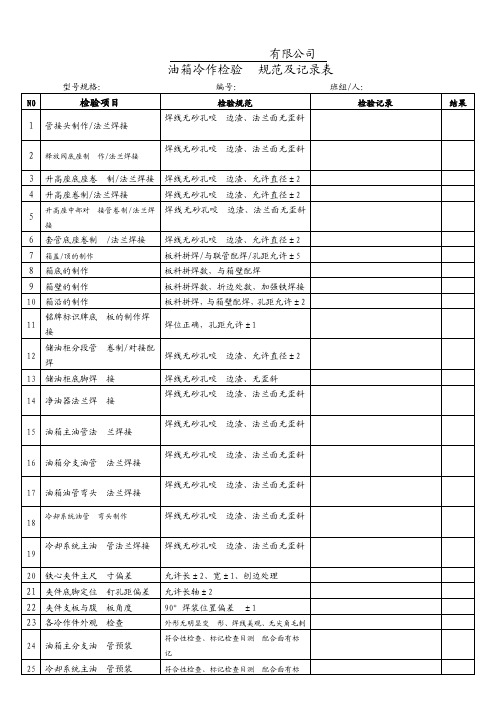

有限公司 油箱冷作检验 规范及记录表

型号规格:

编号:

班组/人:

N0

检验项目

检验规范

检验记录

1 管接头制作/法兰焊接

焊线无砂孔咬 边渣、法兰面无歪斜

2 释放阀底座制 作/法兰焊接

焊线无砂孔咬 边渣、法兰面无歪斜

3 升高座底座卷 制/法兰焊接 焊线无砂孔咬 边渣、允许直径±2

4 升高座卷制/法兰焊接

管内及法兰面 30-50μm 外表 80-110μm

填写说明:记录用数字和 文字填写,结果是符合打 “√”不符合打“×”;评价合格与否 在方框内打“√”。

□ 合格品

□ 不合格(按不合格品程 序处置)

质量分析:验规范 及记录表

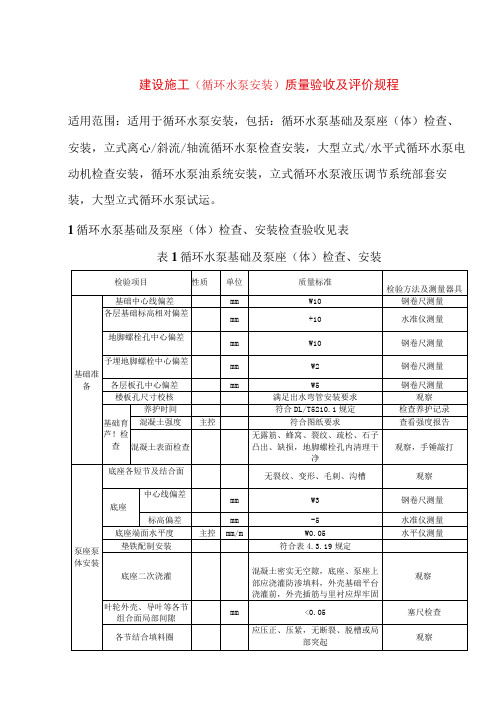

电力建设施工(循环水泵安装)质量验收及评价规程

建设施工(循环水泵安装)质量验收及评价规程

适用范围:适用于循环水泵安装,包括:循环水泵基础及泵座(体)检查、安装,立式离心/斜流/轴流循环水泵检查安装,大型立式/水平式循环水泵电动机检查安装,循环水泵油系统安装,立式循环水泵液压调节系统部套安装,大型立式循环水泵试运。

1循环水泵基础及泵座(体)检查、安装检查验收见表

表1循环水泵基础及泵座(体)检查、安装

2循环水泵检查安装按照泵的形式分为:1立式离心循环水泵检查

安装、2斜流循环水泵检查安装、3轴流循环水泵检查安装。

1立式离心循环水泵检查安装检查验收见表

表1立式离心循环水泵检查安装

2立式斜流循环水泵检查安装检查验收见表

表立式斜流循环水泵检查安装

3立式轴流循环水泵检查安装检查验收见表

表3立式轴流循环水泵检查安装

检验项目|性质|单位|质量标准|检验方法及测量器具|

表3(续)

3大型循环水泵电动机检查安装分:1大型立式循环水泵电动机检查安装、2水平式循环水泵电动机检查安装。

1大型立式循环水泵电动机检查安装检查验收见表

表1大型立式循环水泵电动机检查安装

表1(续)

2水平式循环水泵电动机检查安装检查验收见表

表2水平式循环水泵电动机检查安装

4循环水泵油系统安装检查验收见表

表4循环水泵油系统安装

表4(续)

5立式循环水泵液压调节系统部套安装检查验收见表

表5立式循环水泵液压调节系统部套安装

6大型立式循环水泵试运检查验收见表

表6大型立式循环水泵试运。

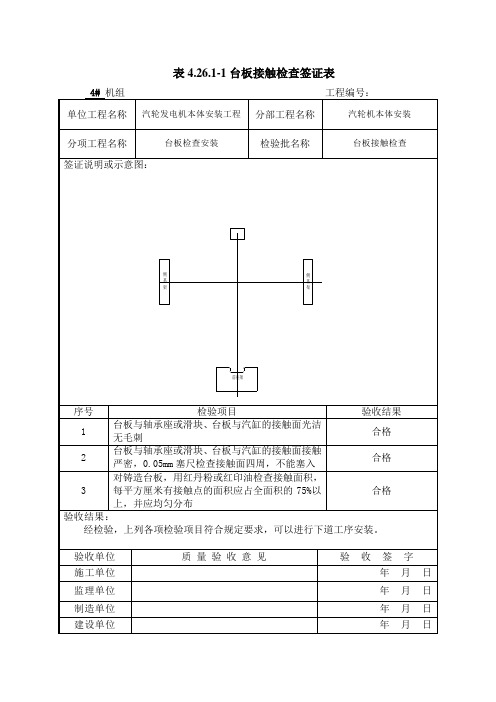

签证表

表4.26.1-1台板接触检查签证表

表4.26.1-2轴承座灌油试验签证表

表4.26.1-3轴承座扣盖签证表

表4.26.1-4汽缸外观检查签证表

表4.26.1-5汽轮机转子外观检查签证表

表4.26.1-6高、中压喷嘴室检查封闭签证表

表4.26.1-9汽轮机基础二次灌浆前检查签证表

表4.26.1-10连通管安装检查签证表

表4.26.1-11汽门及调速汽门严密性检查签证表(冲管后)

表4.26.1-12抗燃油系统冲洗前检查签证表

表4.26.1-13抗燃油冲洗后油质化验检查签证表

表4.26.1-16润滑(密封)油冲洗前检查签证表

表4.26.1-17润滑(密封)油冲洗后油质检查签证表

表4.26.1-20发电机穿转子签证表

表4.26.1-21发电机端盖安装封闭签证表

表4.26.1-22发电机氢冷器严密性试验签证表

表4.26.1-23励磁机空冷器水压试验签证表。

电力电厂竣工档案目录

电力电厂竣工档案目录一、工程前期根据性文件1)项目建议书及审批文件2)“可研”及其审批文件3)征地文件、协议、合同4)环保三同时、五通一平、消防、工业安全等方面的合同、协议、执照、许可证等来往文件5)招投标及租赁文件6)与设计、施工、设备、调试、监理等单位签订的工程合同及来往文件7)工程评估材料、谈判议定书、纪要、现场备忘录等8)重要会议材料与纪要二、设计基础资料与勘测报告1)设计基础资料与分析材料2)施工中补测的基础资料及主厂房各点位置标高图三、工程设计文件1)可行性设计、概念性文件2)初步设计及概算书3)施工图设计及预算书四、建、水工施工文件1)建、构筑物地基审底与地基处理(包含打桩)记录2)建、构筑物或者大型设备要紧轴线定位放线测量记录,沉降观察记录、变形、高程操纵及水准点一览表3)原材料、构件及管子成品验收的证件与出厂试验报告4)主体结构、重要部位试件与材料检验、试验记录(如混凝土试块、钢材抽样、管子的成片验收等)及用材跟踪记录5)土建、水工施工技术记录,质量评定记录6)土建、水工隐蔽工程与中间检查验收签证7)管道水压检验记录8)预应力混凝土输水管管线垒底及基础工程验收记录9)灰场、坝址与煤场的地形测量、工程地质、水文地质与水文气象资料10)施工过程中的缺陷,质量问题处理、分析与结论性文件11)设计变更与钢筋、管材代用证件五、设备及管线安装文件1)设备安装技术记录与签证(包含汽轮机扣大盖、发电机抽转子、变压器吊芯检查与电机、变压器干燥记录)2)热工与电气的仪表、保护、自动操纵装置校验记录3)电缆敷设记录(包含接头位置、路径、代用)与原始安装记录4)主、再热蒸汽与主给水管道支吊架弹簧安装高度的记录5)注明蠕胀测点、监查管段、膨胀指示器、焊口及支吊架位置的主蒸汽、再热蒸汽及主给水管道系统的单线立体图6)焊接、热处理检验记录与图表、探伤底片、检验报告、焊接工艺评定书、质量评定总结7)隐蔽工程中间验收记录与签证8)合金钢零部件与紧固件的光谱分析及硬度实验记录9)重要的施工材料(如焊接、保温、蓄电池材质、机油、变压器油等)性能证件,抽样化验记录与报告10)分部试运的方案、措施、记录与报告(含接地电阻)的验收签证11)施工质量事故、设备缺陷处理与修补记录与签证12)设计变更通知单、工程联系单与材料代用记录13)分部试运前的各级质量检查、验收记录与签证六、设备文件1)主设备及要紧辅助设备出厂说明书、总装、试验记录、合格证件、手册、图纸等技术文件2)设备合同及合同附件、商检记录、索赔文件3)主设备及要紧辅助设备台帐4)从开箱至移交生产各阶段所有设备的消缺、修补与更换记录、设备消缺率的统计5)备品、备件、专用工具的交换清单七、整套启动试运及系统调试文件1)整套启动调试大纲、各类试验方案、措施2)整套启动试运记录与调试报告3)试运阶段的缺陷、故障分析记录与处理意见八、工程质量监督与监理文件1)工程各阶段、各级监督站形成的质量监检记录、纪要、报告、报告与结论意见2)工程监理项目的监理文件及结论意见3)完善、整改记录九、竣工图文件1)工程设计变更证件(含设计修改通知单、工程联系单、材料代用单等)2)按电力部电建[1996]666号文《火力发电厂工程竣工图文件编制规定》,由建设单位组织设计单位按期编制齐全、完整、准确的符合实际的竣工图十、机组验收交接文件1)移交试生产后一个半月内,提交机组的移交试生产的交接书2)移交试生产后一个月内,提交整套启动试运工作总结3)移交生产后一个半月内,提交试生产工作总结十一、未完项目文件1)移交试生产后提出未完项目清单(含分工、完成日期)2)未完项目完成后,应有交接验收文件附各专业全面目录土建专业工程档案管理资料目录锅炉专业工程档案管理项目划分汽机专业工程档案管理电气专业工程档案管理热工专业工程工程档案管理要紧指标完成情况一览表热控专业资料目录1.锅炉热控专业1.1就地操纵盘(箱柜)安装1.2取源部件及敏感元件安装1.3测量与操纵仪表设备安装1.4电感线路安装2.汽机热控专业2.1就地操纵盘(箱柜)安装2.2取源部件及敏感元件安装2.3测量与操纵仪表设备安装2.4电感线路安装2.5管路敷设3.除氧给水系统3.1就地操纵盘(箱柜)安装3.2取源部件及敏感元件安装3.3测量与操纵仪表设备安装3.4 2#机组高压除氧给水系统安装3.5电气线路安装3.6管路敷设4.共用热控安装4.1操纵室热控盘(台、箱、柜)安装4.2电子设备热控盘安装4.3计算机监视系统安装4.4电气线路安装4.5分散操纵系统安装4.6机柜设备安装4.7配件安装5.热控电缆清册6.热控表计校验报告电气专业安装检查记录目录1. 6.3KV屋内配电装置安装1.1 6.3KV盘柜安装1.2真空断路器安装1.3隔离刀安装1.3.1 6KVⅢb段工作电源进线甲侧刀闸安装1.3.2 6KVⅢb段工作电源进线乙侧刀闸安装1.4电抗器安装2.主控及直流系统设备安装2.1主控操纵盘安装2.2主控直流盘安装3.主厂房厂用电系统设备安装3.1厂用高压成套配电装置安装3.1.1厂用高压套配电装置安装3.1.2真空断路器安装3.1.2.1厂用Ⅲa段工作电源进线真空断路器安装3.1.2.2厂用Ⅲa段备用电源进线真空断路器安装3.1.2.3厂用Ⅲb段工作电源进线真空断路器安装3.1.2.4厂用Ⅲb段备用电源进线真空断路器安装3.2厂用低压成套配电装置安装3.2.1厂用380/220V中央盘安装3.3低压厂用工作变压器安装3.3.1 3#厂用工作变压器安装3.3.2 2#备用变压器安装4.分部试运后签证验收卡5.配电装置受电证明书5.1 6KV配电装置受电证明书5.2 380/220V备用Ⅱ段证明书5.3 380/220V厂用中央Ⅲ段受电证明书5.4化学变压器受电证明书5.5汽机动盘受电证明书5.6锅炉动力盘受电证明书5.7电除尘工作变压器受电证明书5.8 380/220V除尘中央Ⅱ段受电证明书5.9电除尘电场升压受电证明书5.10循环水动力盘受电证明书6.电缆敷设记录6.1 2#机组电气动力电缆敷设记录6.2 2#机组电气操纵电缆敷设记录7.电气设备调试报告8.电气安装隐蔽工程记录9.隐蔽工程检查签证书水工施工的检查记录1.各类原材料的质量证明文件、试验报告或者检验记录。

汽轮机各种数据表(完整版)知识分享

汽轮机各种数据表(完整版)档号档案馆号竣工档案资料立卷单位:编制日期:保管期限:密级:共卷第卷卷内目录卷内目录卷内备考表编制说明本工程档案是我公司承建的工程竣工资料。

该竣工资料是依据GB/T50328--2001《建筑工程文件归档整理规范》、国家档案局《基本建设项目档案资料管理暂行规定》、原电力工业部《火电机组达标投产考核标准(1998年版)》及其相关规定。

山东省盛安建设集团有限公司《竣工资料编制管理办法》编制本工程档案共分七卷第一卷锅炉机组第而卷汽轮发电机组第三卷全厂电气工程第四卷全厂热控工程第五卷全厂汽水管道工程第六卷化学水车间工程第七卷燃料车间工程本卷为第二卷汽轮发电机组单位工程概述主要施工方案和措施施工大事记单位工程开工申请报告工程重大问题的技术资料文件信函传真贴纸设计变更汇总表编制人:技术负责人:图纸会审记录技术交底记录安全交底记录汽轮发电机组基础沉陷观测记录编号:观测单位:机3-2-1-1汽轮机台板安装记录机3-2-1-2-1汽轮机基础垫铁位置记录机3-2-1-2-2汽轮机基础垫铁位置记录(按实际情况作出垫铁布置记录图)机3-2-1-2-3汽缸及轴承座安装记录机3-2-1-3滑销系统安装记录汽轮机转子安装记录共3页第1页汽轮机转子安装记录机3-2-1-5-2共3页第2页汽轮机转子安装记录机3-2-1-5-3共3页第3页汽轮机及发电机联轴器找中心记录机3-2-1-6汽轮机隔板安装记录机3-2-1-7汽封及流通部分间隙记录机3-2-1-8汽轮机支持轴承和推力轴承安装记录机3-2-1-9-1共2页第1页汽轮机支持轴承和推力轴承安装记录机3-2-1-9-2共2页第2页汽轮机扣大盖检查签证机3-2-1-10汽轮机基础二次浇灌混凝土检查签证书机3-2-1-11汽轮机本体设备缺陷修补记录及签证书机3-2-1-12汽轮机汽缸水平结合情况记录机3-2-1-13发电机励磁机基础垫铁台板与轴承座安装记录机3-2-2-1发电机转子检查与穿转子签证书机3-2-2-6发电机励磁机及磁力中心空气间隙风扇间隙测量调整记录机3-2-2-9发电机定子端盖最后封闭签证书机3-2-2-12发电机气体冷却系统整套严密性试验记录机3-2-2-22发电机冷却水系统冲洗合格签证书机3-2-2-26发电机转子安装记录机3-2-2-27励磁机安装记录机3-2-2-28离心式主油泵安装记录机3-2-3-1油箱灌水试验及最后封闭签证书机3-2-3-5冷油器严密性试验记录机3-2-3-7油管焊缝严密性试验签证书机3-2-3-9。

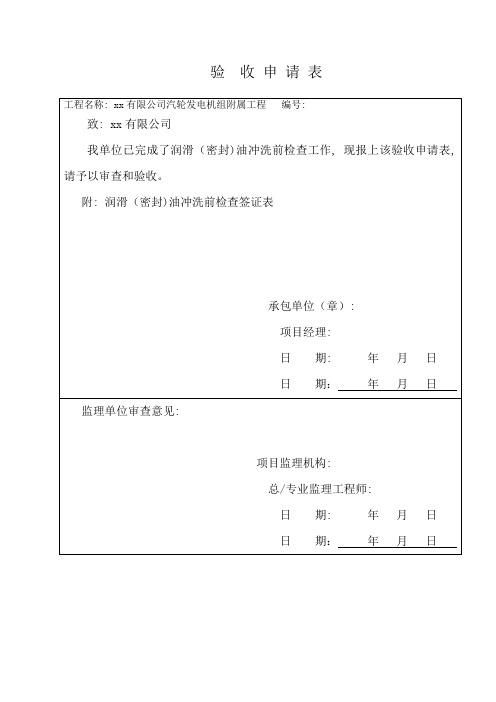

润滑(密封)油冲洗前、后油质检验验收表及签证表

日 期: 年 月 日

日 期:年 月 日

建设单位审查意见:

建设单位工程师:

日 期: 年 月 日

日 期:年 月 日

润滑(密封)油冲洗前检查签证表

表4.26.1-16 共1页, 第1页

B12-4.90/0.786型12MW背压式汽轮机机组

单位工程名称

汽轮发电机组安装

分部工程名称

附属工程安装

分项工程名称

油系统安装

检验批名称

润滑油冲洗前检查

签证记录说明:

序号

检验项目

检查结果

1

系统(包括事故放油系统)及临时措施安装完毕,连接正确,符合图纸要求

安装完毕,连接正确,符合图纸要求

2

油箱已封闭

油箱已封闭

3

节流孔板或孔塞已拆除

节流孔板或孔塞已拆除

4

热工仪表已按规定安装

热工仪表已按规定安装

5

冲洗用油符合要求,并足量

序号

检验项目

检查结果

1

从油箱和冷却器取样点取油样

合格

2

油样化验颗粒度符合厂家要求或达到NAS7级

符合要求

3

汽轮机油各项油质指标符合规定要求

符合规定要求

验收结果:

验收单位

质量验收意见

验收签字

施工单位

年月日

监理单位

年月日

制造单位

年月日

建设单位

年月日

建设单位审查意见:

建设单位工程师:

日 期: 年 月 日

日 期:年 月 日

润滑(密封)油冲洗后油质检验签证表

表4.26.1-17 共1页, 第1页

B12-4.90/0.786型12MW背压式汽轮机机组

主变压器冷却器密封试验签证记录

水系统承压时间

min

承压下检查结果

冷却器试压后循环冲洗

试验结Байду номын сангаас:

(经对该变压器的全部组冷却器,分别进行承压试验,未见渗漏。冷却器内部已用合格的绝缘油冲洗干净,可以安装)

质检机构

验收意见

签名

施工队

年月日

项目部

年月日

质检部

年月日

监理

年月日

主变压器冷却器密封试验签证记录

表号:Q/GDW×××—×××× 表1.0.10

变压器型号

额定电压

kV

冷却方式

额定容量

MVA

额定电流

A

油 重

t

制造厂家

出厂编号

出厂日期

冷却器组数

试压介质

冷 却 器 密 封 试 验

检查项目

各组冷却器检查结果

1

2

3

4

5

6

7

8

9

10

油系统试验压力

MPa

油系统承压时间

min

水系统试验压力

中低压管道严密性试验签证(2)

1当压力升至0.61Mpa时,停止升压,对系统管道进行初步检查,未发现泄漏和缺陷后,继续升压。

2当压力升至0.9Mpa时,立即停止升压,关闭升压控制门,记录时间,在此压力保持10分钟无压降。

3开启排水门缓慢降压,将系统管道压力降至0.61Mpa时,进行全面检查,未发现任何泄漏。系统水压试验结束后,对系统及各分支管道进行了冲洗,确保了系统内部洁净,经检查合格。试验过程符合设计、《验标》及作业指导书的要求。

2当压力升至0.18Mpa时,立即停止升压,关闭升压控制门,记录时间,在此压力保持10分钟无压降。

3开启排水门缓慢降压,将压力降至0.12Mpa压力时,进行全面检查,未发现任何泄漏,水压结束后,将压力降至零,将管道及联箱内部的水全部排净。试验过程符合设计、《验标》及作业指导书的要求。

试验结论

检查辅助蒸汽管道及联箱焊口未发生任何渗漏,系统压力未发现压降,联箱牢固,未发生任何变形,检查结果符合设计及《验标》要求,水压试验合格

3开启排水门缓慢降压,将压力降至0.25Mpa压力时,进行全面检查,未发现泄漏,水压结束后,将压力降至零,将管道内部的水全部排净。试验过程符合设计、《验标》、《规范》及作业指导书的要求。

试验结论

检查系统管道、焊口未发生任何渗漏,系统压力未发现压降,管道牢固,未发生任何变形,检查结果符合设计及《验标》要求,水压试验合格

京达#5机组#7高压加热器的疏水系统管道(包括#7高加至#6高加疏水一次门前,#7高加疏水至事故疏水扩容器一次门前.)

试验过程

1当压力升至4.962Mpa时,停止升压,对系统管道进行初步检查,未发现泄漏和缺陷后,继续升压。

2当压力升至7.443Mpa时,立即停止升压,关闭升压控制门,记录时间,在此压力保持10分钟无压降。

发电机定子严密性试验签证表

0203机组 工程编号:QJ-01-04-04-01

单位工程名称

汽轮发电机本体安装工程

分部工程名称

发电机和励磁机安装

分项工程名称

定子严密性试验

检验批名称

定子严密性试验

签证说明或示意图:

江苏华电句容二期(2×1000MW)扩建工程,#3号机组发电机定子水路密封于2017年12月25日15时00分从试验接头处充入氮气,稳压1h后,到16时00分试验压力为0.65MPa,未检测到漏点,于2017年12月26日16时00分,试验为时间24h,经质检人员全面检查:压力无下降,确认发电机冷却器端罩严密性试验合格,特此签证!

序号

检验项目

检查结果

1

试压介质

干燥,纯净的压缩氮气

2

试验压力

0.65mpa

3

试验时间

24h

4

严密性

无

符合要求,见电气试验报告

6

绕组绝缘电阻(试压后)

/

验收结果:

验收单位

质 量 验 收 意 见

验 收 签 字

施工单位

年 月 日

监理单位

年 月 日

制造单位

/

年 月 日

建设单位

/

年 月 日

表3.0.5 [变压器(油浸电抗器)名称编号]变压器(油浸电抗器)检查(隐蔽)签证

![表3.0.5 [变压器(油浸电抗器)名称编号]变压器(油浸电抗器)检查(隐蔽)签证](https://img.taocdn.com/s3/m/a69e7d2524c52cc58bd63186bceb19e8b9f6ec61.png)

蔽)签证

工程编号:表号:

安装位置

型号规格

制造厂家

出厂编号

检查日期

检查方式

相对湿度 (%)

环境温度 (℃)

开始放油或排 气时间

开始抽真空时间

检验记录

检查项目

检查结果

检查项目

检查结果

检查项目

检查结果

临时支撑是否 拆除

器身有无位 移

触点位置

油箱底部

检查结论:

[经检查,该变压器(油浸电抗器)器身未发现缺陷、异常]

验收单位签字

施工单位

年

月

日

监理单位

年

月日Leabharlann 螺栓是否紧 固螺栓防松措施

绝缘螺栓

铁芯有无变 形

绝缘部件

铁芯对地绝 缘

铁芯点接地 点数

铁规螺杆与铁 芯绝缘

铁挽与夹件 绝缘

螺杆与夹件 绝缘

铁规钢带对铁 挽绝缘

铁芯屏蔽绝 缘

绕组排列

绕组引出线绝 缘包扎

油路

引出线裸露 部分

引出线焊接良 好

引出线绝缘 距离

出线与套管 连接

切换装置连接

分接头接触

分接开关操 作