Gusto+paint+specifications

GUS染色

GUS Protocol (fool-proof version)Solutions for GUS staining:Staining Buffer (final concentrations): (make to use, do not prepare ahead of time) 0.2% Triton X-10050mM NaHPO4 Buffer (pH7.2)2mM Potassium Ferrocyanide2mM Potassium FerricyanideWater to volumenote: higher ferri and ferrocyanide concentrations give lower overall staining level, but more specificity. 2mM works well for most applications, but the concentrations may need to be adjusted for certain needs.Stock solutions that can be made ahead of time:10% Triton X-1000.5M NaHPO4 Buffer (pH7.2)100 mM Potassium Ferrocyanide (Store in the dark at 4°C)100mM Potassium Ferricyanide (Store in the dark at 4°C)100mM X-Gluc (5-bromo-4-chloro-3-indolyl ß-D-glucuronide cyclohexamine salt) in DMFFAA (can be made ahead and stored at room temperature)50% Ethanol5% Formaldehyde10% acetic acidwater to volume1.Harvest tissue and place in cold 90% Acetone on ice.This should stay on ice until allsamples are harvested. For sample containers, eppendorf tubes and glass scintillation vials work well. 将样品收集于冰上预冷的90%丙酮中。

GLAZE格丽斯、擦色宝仿古着色涂料树脂

GLAZE格丽斯、擦色宝仿古着色涂料树脂编写:韶关德瑞化学工业有限公司,李中和美式涂装是美国仿古家具涂装方式的简称,是一种缺陷美的涂装方式,目前美式主要类型有染料型、颜料型和沥青类三大类。

早期美式涂装用的着色剂是泥土或带泥的青草,后来慢慢改用人造着色剂。

虽然格丽斯仿古着色剂是一种半透明着色剂,又称仿古漆或仿古釉彩,简称格丽斯GLAZE。

它是美式涂装中最重要的着色剂,它可使家具变得陈旧,又可显现木材纹理,除整体着色外,还可制作假木纹。

它是由格丽斯专用色浆、滑石粉、200# 溶剂汽油、芳烃类溶剂和防沉剂、催干剂及防结皮剂等组成。

早期的格丽斯专用色浆是由安巴色粉、氧化铁系颜料分散在吹制亚麻仁油或自干型超长油度醇酸树脂中经研磨而成,加入适量防沉剂、催干剂和防结皮剂,如客户要求颜色艳丽一些,可采用少许色泽艳丽的有机颜料,如有机红、有机黄等。

目前格丽斯专用色浆有大红、红棕、咖啡、梨黄、黑棕、黑、咖啡、透明黄、金黄、柠檬黄、白色等多种颜色。

格丽斯着色剂采用脱水蓖麻油、精炼亚麻油、吹制亚麻仁油和超长油度醇酸树脂等,是因为它们对颜料的润湿性好、干燥慢、容易擦涂,所用溶剂也不会溶解下层的硝基底漆。

JC0510格丽斯、擦色宝涂料树脂主要成分:该聚合油树脂为多种精制干性植物油经最佳配比和特殊工艺炼制而成。

主要特性:本树脂具有固体含量高、透明性好、气味轻微、环保性好、粘度较低,对颜料润湿性好及对底材的附着力极其优异,具有极良好的渗透性。

技术参数:外观:浅琥珀色透明粘稠流体粘度:100±50 mpa·s/25℃粘度:30~50 s/(25℃/涂4号杯) 酸值:≤5 mgKOH/g色泽:≤5#(Fe-Co)固含:98-100(125℃,60min)植物油种类:干性精制植物油溶解性:不溶于水,可溶于植物油、松节油、烃类和芳香族类溶剂包装规格:180KG/桶主要用途:适用于油型油墨、胶印油墨、化工中间体和自干型木器家具涂料、环保木蜡油涂料、格丽斯擦色宝涂料的生产。

佐敦涂料 Pilot ACR 快干丙烯酸底面漆安全技术说明书

液体。

产品类型应急咨询电话(带值班时间)::企业标识:化学品的推荐用途和限制用途产品代码:11480中国化学事故应急服务 Tel: +86 532 83889090佐敦涂料(张家港)有限公司中国江苏扬子江国际化学工业园南海路39号 215634电话: +86 512 58937988传真: +86 512 58937986Jotun Coatings (Zhangjiagang) Co. LtdNO.39 Nanhai Road Jiangsu Yangtze River International Chemical Industry Park,Jiangsu Province 215634 China Tel: +86 512 58937988Fax: +86 512 58937986中远佐敦船舶涂料(青岛)有限公司中国山东省青岛市高新区春阳路800号总机电话: +86-532-68689888总机传真: +86-532-66726750Jotun COSCO Marine Coatings (Qingdao) Co. Ltd.No. 800, Chunyang Road, High-tech Zone, Qingdao, P. R. China Tel: +86-532-68689888Fax: +86-532-66726750产品名称Pilot ACR :快干丙烯酸底面漆产品描述:油漆。

易燃液体 - 类别 3皮肤腐蚀/刺激 - 类别 2严重眼损伤/眼刺激 - 类别 2A 致癌性 - 类别 2危害水生环境一急性危险 - 类别 3危害水生环境一长期危险 - 类别 3GHS危险性类别:警示词:警告.象形图:标签要素H315 - 造成皮肤刺激。

H319 - 造成严重眼刺激。

H351 - 怀疑致癌。

H412 - 对水生生物有害并具有长期持续影响。

防范说明预防措施:P201 - 在使用前获取特别指示。

阿克苏诺贝尔太古漆油(上海)有限公司

A900

多乐士5合1墙面漆

A968

多乐士金装净味全效

A909

多乐士抗菌5合1墙面漆

A888

多乐士珠光莹墙面漆

A913

多乐士丽明珠丝光乳胶漆

A897

多乐士金装防水净味5合1墙面漆

A921

多乐士配得丽乳胶漆

A891

多乐士家丽安防潮净味墙面漆

A931-18177

多乐士抗碱底漆

A890

多乐士第2代5合1净味墙面漆

越彩墙面漆底漆

A983

多乐士金装全效优质哑光墙面漆

A947

越彩哑光墙面漆

A968

多乐士金装全效超低VOC哑光墙面漆

卡普林诺

C936

卡普林诺全功能墙面漆

A948

多乐士金装全效(强效抗菌配方)

C935

卡普林诺威涂墙面漆

A990

多乐士家丽安墙面漆

C914-65935

卡普林诺底漆

此证书附件与编号为05501P1002060R2M的

A914-65821

ICI专业通用外墙底漆

972

来威工程内墙底漆

A822

ICI专业通用弹性外墙漆

869-1001

来威弹性中层漆

A821

ICI专业通用外墙漆

869-1001

-T2

来威弹性中层漆

A914-65820

ICI专业强化外墙底漆

外墙乳胶漆

多乐士专业

A198

多乐士专业柔性质感涂料198

多乐士专业

A915

多乐士5合1配套抗碱底漆

A931-65968

多乐士全效净味底漆

A931-65983

多乐士全效底漆

A873

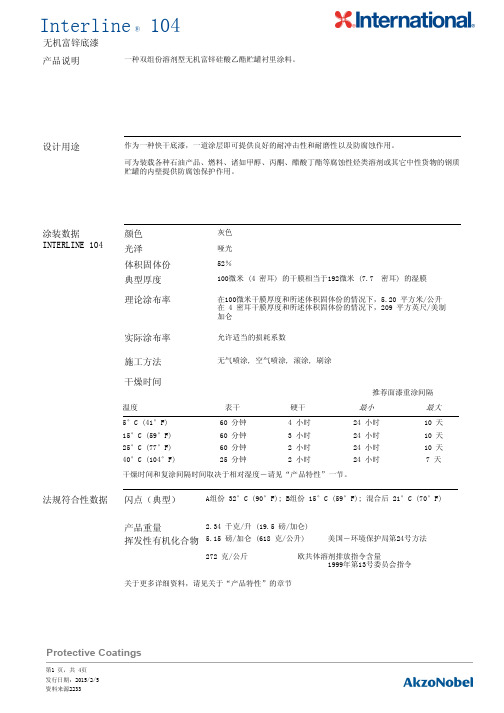

Interline 104 无机富锌底漆说明书

一种双组份溶剂型无机富锌硅酸乙酯贮罐衬里涂料。

产品说明作为一种快干底漆,一道涂层即可提供良好的耐冲击性和耐磨性以及防腐蚀作用。

可为装载各种石油产品、燃料、诸如甲醇、丙酮、醋酸丁酯等腐蚀性烃类溶剂或其它中性货物的钢质贮罐的内壁提供防腐蚀保护作用。

设计用途灰色哑光 52%100微米 (4 密耳) 的干膜相当于192微米 (7.7 密耳) 的湿膜在100微米干膜厚度和所述体积固体份的情况下,5.20 平方米/公升在 4 密耳干膜厚度和所述体积固体份的情况下,209 平方英尺/美制加仑允许适当的损耗系数无气喷涂, 空气喷涂, 滚涂, 刷涂涂装数据 INTERLINE 104颜色光泽体积固体份典型厚度理论涂布率实际涂布率施工方法干燥时间温度表干硬干最小最大干燥时间和复涂间隔时间取决于相对湿度-请见“产品特性”一节。

推荐面漆重涂间隔5°C (41°F) 60 分钟 4 小时24 小时10 天15°C (59°F) 60 分钟 3 小时24 小时10 天25°C (77°F) 60 分钟 2 小时24 小时10 天40°C (104°F)25 分钟2 小时24 小时7 天A组份 32°C (90°F); B组份 15°C (59°F); 混合后 21°C (70°F)2.34 千克/升 (19.5 磅/加仑)法规符合性数据闪点(典型)产品重量挥发性有机化合物关于更多详细资料,请见关于“产品特性”的章节5.15 磅/加仑 (618 克/公升)美国-环境保护局第24号方法272 克/公斤欧共体溶剂排放指令含量1999年第13号委员会指令第1 页,共 4页资料来源2233发行日期:2015/2/5Protective Coatings所有待涂表面应清洁、干燥且无污染物。

施工油漆前,所有表面应按照 ISO 8504:2000标准进行评估和处理。

美国PPG大师漆资料

大师致尚内墙乳胶漆——产品卖点

美国原装进口 创新“超纯净”技术

环保性能优异

净味技术,即刷即住 耐擦洗性能优异 漆膜细腻丰满 可调配近千种颜色

大师致尚内墙乳胶漆——用户利益分析

产品特性

美国原装进口

优势

美国原罐进口,不在国内分 装

用户利益

严格遵守美国严格标准,避免国 内分装二次污染,产品更环保 全面避免吸入有机污染物 降低致癌风险 家居更健康 健康环保,创建舒适家居生活

墙面历久如新

不易掉粉

干擦、湿擦均不掉粉

居家生活更便利

大师新一代优适净味内墙乳胶漆——竞品分析

性能 气味 气泡 手感 流平性 遮盖力 产品等级 施工性 耐擦洗性能 涂刷面积 30%体积兑水 抗掉粉性(手摸) 抗掉粉性(湿黑布擦) 大师新一代优适净味 气味小 正常 细腻光滑 正常 较好 一等品 粘度适合,施工手感较 佳,易滚涂 非常好 90平米/5L(一道) 不掉粉 不掉粉 D品牌超易洗 气味大 气泡较多 细腻光滑 正常 较好 一等品 粘度略高,不易涂刷 非常好 90平米/5L(一道) 不掉粉 不掉粉

优 势

大师家美优易涂内墙乳胶漆 1、消泡性较好,无针孔气泡等现象 2、流平性优异,易施工 3、涂布率大,干擦湿擦均不掉粉

大师新一代优适净味内墙乳胶漆——目标客户

购买中档住宅的客户 家装公司包工包料施工方式 关注产品施工性能 知晓大师品牌

大师新一代优适净味内Leabharlann 乳胶漆——用户利益分析产品特性

涂刷面积大

优势

产品抗稀释力强

用户利益

施工更省料

附着力强

漆膜和墙面结合力佳

碰撞不易损伤

耐擦洗性能优异

耐擦洗性能达到10000次以上

Gus staining solution

Gus staining solution配方1. X-Gluxuronide stock solution(母液)40mg/mL in DMSO或者DMF 用锡泊纸包好后置于-20℃保存(DMSO会凝固,体积变小;DMF不会凝固)。

(用2mL的EP管称→2mL的EP管最多装0.08g X-Glu粉:0.08g/2mL=40mg/mL),相当于80×,2mL可以用来配制160mL的工作液Gus staining buffer100mM NaH2PO4 (MW 156.01) 15.601g10mM Na2EDTA (MW) 3.7224g0.5 mM K ferricyanide (亚铁氰化钾,K4[Fe(CN)6]·3H2O) (MW422.4) 211.2mg0.5 mM K ferricyanide(铁氰化钾,K3[Fe(CN)6]) (MW) 164.7mgTriton·X-100 1mL用试纸调pH至7.0,with NaOH and bring volume to 1L,置于棕色试剂瓶中,用锡簿纸包好后在4℃冰箱中保存。

X-Glc A 母液用staining buffer 稀释至0.5mg/mL(当然也可以采用1 mg/mL)使用(100μL母液→8mL工作液)625μL→50mL工作液物质相对分子质量工作浓度1L中所需要量NaH2PO4 156.01 100mM 15.601gNa2EDTA 372.24 10mM 3.7224gK4[Fe(CN)6]·3H2O 422.4 0.5 mM 211.2mg K3[Fe(CN)6] 329.3 0.5 mM 164.7mg Triton·X-100 -0.1%1mL ddH2O 18 -Up to 1 LGus staining protocolHistochemical staining for GUS activityA. Preparation of GUS staining solution80 mM sodium phosphate buffer [pH 7.0]0.4 mM potassium ferricyanide0.4 mM potassium ferrocyanide8 mM EDTA0.05% Triton X-1000.8 mg/mL 5-bromo-4-chloro-3-indolyl-β-D-glucuronide1. Filter-sterilize using 0.2 micro filter.2. For 100 ml of GUS staining solution, add 25 ml MeOH (to give20% MeOH concentration)3. Before first use, add 60 ul of Triton-X for each 100 ml.B. Histochemical assay1. Dip the sample in GUS staining solution.2. Incubate for one hour to overnight at 37℃.3. Remove GUS staining solution.4. Add 70 – 100% ethanol.5. Incubate at room temperature to remove chlorophyll.6. Repeat steps 4 and 5 several times取好材料后,置于1.5mL或者2mL的EP管中,加入GUS染色液(刚好没过材料即可),抽真空10min,37℃9hrs,换成75%乙醇,37℃脱色过夜,若一次脱不好,可以换洗几次,适于观察即可。

钮佩斯树脂产品

1182 1753 1184 1255

二甲苯/醋酸

1.6 -

54-56

0.59 - 2.0

丁酯

3.4

适用于汽车修补漆,塑胶漆,摩托车漆。银粉排列好, 1.80% 对塑胶,金属等底材和光油的附着力好,适合做双组分

的底漆。

69-71

醋酸丁酯

2.4 - 7.6

8.9 12.1

15~25

酸值 7~13

用途和特点

适用于汽车修补漆,塑胶漆清漆。合成脂肪酸,QUV 保光性和耐黄变性,光泽高,丰满度好,流平性好

热塑型丙烯酸树脂

钮佩斯树脂

固含量 树脂型号

(%)

溶剂

黏度 酸值 TG (°C)

(Gardner)

用途和特点

17-1261 50-52 二甲苯

Z2– Z4 < 5

适用于 F.C 外墙涂料。耐候性好,耐温高,相容性好, 柔韧性好,可以拼在 F.C 外墙涂料中。FEVE

钮佩斯树脂

固含量 树脂型号

(%)

溶剂

Viscosity (25°C, 250

s-1 )

酸值

清漆羟浓 度

(100%固 含量)

用途和特点

2850

二甲苯/醋酸 59-61

丁酯

7– 12

2.0 – 5.0

适用于汽车漆,汽车修补漆,塑胶漆,摩托车漆。重涂 2.3 施工性好,耐候性好,耐盐雾好,对颜料润湿好,光泽

166 SS-80 78-80

2.1 - 5.6

二甲苯

6.5 9.8

<1.7

适用于汽车修补漆,塑胶漆,摩托车漆。饱和聚酯树

脂,光泽高,丰满度好,很好的耐候性,QUV 保光性和优 4.40%

硫酸氧钛标准

硫酸氧钛标准

硫酸氧钛,也称为钛白粉,是一种重要的白色颜料和材料,用于涂料、油漆、塑料、纸张、橡胶、陶瓷、玻璃等领域。

硫酸氧钛的生产和质量控制通常需要遵循一系列国际和行业标准。

以下是一些与硫酸氧钛相关的标准:

1. ASTM标准:美国材料和试验协会(ASTM)发布了一些与硫酸氧钛相关的标准,如ASTM D476(涂料中的硫酸氧钛颜料的分析化学测试方法)和ASTM D185(涂料中硫酸氧钛颜料的筛分分析)等。

2. ISO标准:国际标准化组织(ISO)发布了一些与硫酸氧钛相关的标准,如ISO 591(颜料、染料和涂料的颜料名称和编码系统)和ISO 787(硫酸氧钛白颜料)等。

3. EN标准:欧洲标准化委员会(CEN)发布了一些与硫酸氧钛相关的标准,如EN 12878(颜料用硫酸氧钛白颜料)和EN 12879(颜料用硫酸氧钛白颜料。

评定用于橡胶用硫酸氧钛白颜料)等。

4. 国家标准:不同国家和地区可能会有自己的硫酸氧钛标准,用于监管和控制硫酸氧钛的生产和使用。

这些标准通常由国家或地区的标准化机构发布。

这些标准通常包括硫酸氧钛的化学成分、物理性质、颗粒度、颜色、透明度、耐久性等方面的要求和测试方法。

使用硫酸氧钛的行业和应用需要遵守适用的标准,以确保其质量和性能满足特定需求。

建议在使用硫酸氧钛时参考相应的国际、国家或行业标准,以确保合适的质量控制和产品性能。

285-95 高浓度可调色中涂漆安全指引说明书

安全指引 :产品仅供专业人士使用。

产品不排除含有 小于 0.1 微米的颗粒。

2004/42/IIB(c I)(540)530: 欧洲标准对这类产品的 VOC 限量是不超过 540 克/升,此产品的 VOC 是 530 克/升。

技术说明中的数据是基于现有知识和经验而得出。

考虑到实际过程中有很多因素可能影响到产品的施工和应用,使用者应根据实际情况作测试并按需作调整;这些数据不能视作某项性能的保证,该产品也不应视作对特殊用途也有适用性。

有关产品的描述,图表,数据,应用比例,重量等只是作为通用信息之目的,可以在未知会使用者前作修改,且不构成合同约定的产品质量标准(产品规格)。

在施工作业中,应遵守国家和当地的法律法规要求。

使用者可应用:透明中涂漆,可加入鹦鹉® 22 系列高浓双组份VOC 面漆色母即成可调色中涂漆,可作打磨版或湿碰湿中涂用。

配合遮盖力较弱的色漆用于塑料件修补(S.3 / 3a),或作为着色色中涂漆喷涂于石击暴露区域。

特性:•可帮助减少工作量,减少面漆材料的消耗。

•可以帮助消耗剩余的鹦鹉22 系列高浓双组份VOC 面漆。

注意:•285-95 用作湿碰湿中涂时,应先且只能用285-270 作底漆。

•22 系列色母应先与522-M0 或522-MO/35 混合之后再加入到该中涂漆而不能将色母直接加入!混合物加入后应立即搅拌均匀!•也可用于塑料件修补,如果采用522-111 柔软添加剂,则按照工艺系统S.3a 施工,将下表中A 或B 混合物以 4:1 加入522-111 柔软添加剂,如果采用522-10 塑料添加剂,则按照工艺系统S.3施工, 按2:1 的体积比加入。

可喷涂面积439 米²/升(膜厚 1 微米)预先混合100 %体积比285-9550 %体积比22-VOC安全指引 :产品仅供专业人士使用。

产品不排除含有 小于 0.1 微米的颗粒。

2004/42/IIB(c I)(540)530: 欧洲标准对这类产品的 VOC 限量是不超过 540 克/升,此产品的 VOC 是 530 克/升。

固斯特SOVA金属防腐漆PUIFl-OK

固斯特SOVA双组分工业防腐漆PUIF产品描述固斯特SOVA双组分工业防腐漆PUIF是以聚氨酯和异氰酸酯为基体的双组分工业防腐漆。

成膜后,膜面呈亚丝光。

产品符合德国工业标准ISO12944,经过美国ASTM D 2794“有机涂层的抗快速变形(冲击)性能”检验。

用于工业、海岸海洋地带的混凝土基面和金属基面,如化工设备、海上船屋、沿海地域的风力发电设施等,能持久地保护基面受外来机械力的撞击和腐蚀强度为C4等级的盐雾及化学介质的腐蚀。

基面处理在使用固斯特SOVA双组分工业防腐漆PUIF前,基面必须处理干净,油、油污、锈斑等必须彻底处理掉。

施工工艺固斯特SOVA双组分工业防腐漆PUIF可用喷枪喷涂,用刷子刷涂或用辊子辊涂。

使用不同的施工工具时,要使用不同的固化剂。

固化剂是该产品中的B组分。

双组分混合使用固斯特SOVA双组分工业防腐漆PUIF前,先摇晃固化剂(产品的B组分,3Kg,请注意产品的颜色标识),然后将其倒入A组分(22 Kg)中,仔细搅匀。

混合好的涂料在20℃时,应在24小时内用完。

用喷枪喷涂喷枪喷嘴口径:1.3-1.5mm;喷枪压力:3-4bar;干燥后的膜厚:40µm;理想黏度:30-40Sek。

请注意:德国工业标准规定:环温20℃时,喷嘴口径为4mm。

使用喷枪喷涂时,要用5-10%的稀释剂L9118将混合好的涂料稀释。

第二遍喷涂时间在第一遍喷涂完成后的两个小左右。

等待时间不宜过长或太短。

用刷子刷涂或用辊子辊涂第一遍涂刷或辊涂结束24小时后,才允许进行第二遍施工。

用于镀锌金属基面用于镀锌金属基面时,要用固斯特SOVA双组分工业防腐漆PUIF基面底涂漆RAL 7032涂刷一遍,干燥后的膜厚为40µm。

然后涂刷两遍固斯特SOVA双组分工业防腐漆PUIF,每遍干燥后的膜厚为40µm。

用于金属基面用于金属基面时,要用固斯特SOVA双组分工业防腐漆PUIF基面底涂漆RAL 7032涂刷三遍,每遍干燥后的膜厚为40µm。

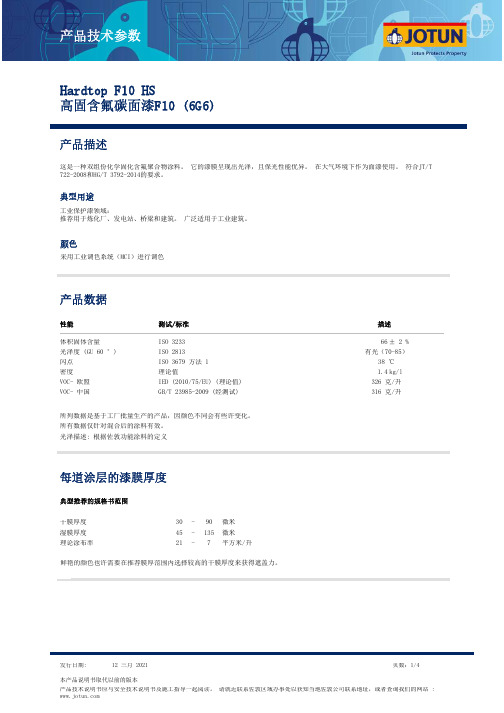

jotun 高固含氟碳面漆F10 (6G6) 技术规格表说明书

高固含氟碳面漆F10 (6G6)这是一种双组份化学固化含氟聚合物涂料。

它的漆膜呈现出光泽,且保光性能优异。

在大气环境下作为面漆使用。

符合JT/T 722-2008和HG/T 3792-2014的要求。

颜色采用工业调色系统(MCI)进行调色典型用途工业保护漆领域:推荐用于炼化厂、发电站、桥梁和建筑。

广泛适用于工业建筑。

性能测试/标准描述光泽度 (GU 60 °)ISO 2813VOC- 欧盟IED (2010/75/EU) (理论值)闪点ISO 3679 方法 138 ℃有光(70-85)326 克/升密度 1.4kg/l 光泽描述: 根据佐敦功能涂料的定义理论值所有数据仅针对混合后的涂料有效。

VOC- 中国GB/T 23985-2009 (经测试)316 克/升湿膜厚度理论涂布率304521901357微米微米平方米/升---该产品可用以下方式施工喷涂:使用有气喷涂或无气喷涂。

刷涂:推荐用于预涂和小面积涂装。

注意要达到特定的干膜厚度。

10份份1高固含氟碳面漆F10 / F15 组份B稀释剂:佐敦10号稀释剂喷嘴孔径 (inch/1000):喷嘴压力 (最小):13-15100 bar / 1450 psi可踩踏干燥32 小时16 小时8 小时 4 小时15 天10 天 5 天 2 天5 °C10 ℃23 °C40 °C干燥/固化至可使用干燥后复涂,最短间隔32 小时16 小时8 小时 4 小时23 °C 温度干燥,大气环境中℃120连续的峰值140℃以上温度下,保护性能不受影响。

但是美观性可能会有影响。

下道涂层:环氧、改性环氧、 聚氨酯含氟聚合物容器大小(升)高固含氟碳面漆F10 / F15 组份B1.8203体积(升)4848高固含氟碳面漆F10 组份A高固含氟碳面漆F10 / F15 组份B个月个月本产品仅供专业人员使用。

施工人员和工人需要培训、有经验、有能力和设备根据佐敦的技术文件来正确的混合/搅拌和施涂油漆。

脱漆膏标准

脱漆膏标准摘要:一、脱漆膏概述1.脱漆膏的定义2.脱漆膏的作用二、脱漆膏的分类1.按成分分类a.溶剂型脱漆膏b.乳液型脱漆膏c.水性脱漆膏2.按用途分类a.通用脱漆膏b.特殊用途脱漆膏三、脱漆膏的选择与应用1.选择脱漆膏的依据a.漆膜类型b.基材材质c.施工要求2.脱漆膏的使用方法a.施工前的准备b.施工过程中的注意事项c.施工后的处理四、脱漆膏行业现状与发展趋势1.我国脱漆膏行业现状2.脱漆膏行业的发展趋势a.绿色环保型脱漆膏的研发b.高效节能型脱漆膏的发展c.行业标准的不断完善正文:脱漆膏是一种用于去除漆膜的化工产品,具有操作简便、效率高、环保等特点。

在工业生产、家具维修等领域有着广泛的应用。

根据成分和用途的不同,脱漆膏可分为溶剂型、乳液型和水性脱漆膏。

溶剂型脱漆膏以有机溶剂为基料,具有良好的脱漆效果,但挥发性有机物含量较高,对环境有一定的影响。

乳液型脱漆膏以水为基料,添加乳化剂和脱漆剂,性能较溶剂型脱漆膏更温和,适用于多种基材。

水性脱漆膏则是近年来发展较快的一类脱漆膏,具有绿色环保、低挥发性有机物排放等优点。

选择脱漆膏时,需根据漆膜类型、基材材质和施工要求进行考虑。

在施工过程中,应遵循脱漆膏生产厂家的指导,注意施工环境的通风,避免长时间暴露在有害气体中。

施工完毕后,需对被脱漆的基材进行彻底清洗,以确保表面干净无残留。

当前,我国脱漆膏行业正处于快速发展阶段,产品种类和质量逐步得到提高。

然而,与国际先进水平相比,我国脱漆膏行业在技术研发、产品质量和环保性能等方面仍有一定的差距。

因此,未来我国脱漆膏行业应加大绿色环保型脱漆膏的研发力度,提高产品性能,满足市场需求。

汽车应用达克罗涂层标准

前处理 酸洗 酸洗 酸洗 酸洗

酸洗

酸洗

底涂层

面涂层

防腐要求

白锈

红锈

锌镍蓝白钝化 Delta Coll80 无色

120h/240h

锌镍蓝白钝化 Delta Coll80 GZ 无色

240h

锌镍蓝白 钝化

Delta-Lube

120h/240h

锌镍,黑 色

(三价铬 钝化) 锌镍,黑 色

表面要求

前处理

底涂层

面涂层

防腐要求

白锈

红锈

银灰

磷化锌/抛丸 磷化锌/抛丸

Delta-Tone KL100

Delta-Seal 银灰 Delta-Seal

240h 400h/1000h

A6-X-V/B6-X-V

酸洗

电镀锌三价铬蓝白 Delta Coll80 GZ 120h 允许有

钝化

透明

10%出现白锈

磷化锌/抛丸 KL100

磷化锌/抛丸 KL100

VH301 GZ Delta Coll80 黑

酸洗

锌镍

Delta Coll80 GZ 黑

酸洗

锌镍

Delta Coll80 无色 Delta Coll80 GZ 无色

磷化锌/抛丸 Delta-Tone

磷化锌/抛丸 Delta-Tone Delta-Seal GZ 黑

底涂层

面涂层

防腐要求

白锈

红锈

电镀锌 锌镍 锌铁

168h Delta Coll80 GZ 无

480h/120h 色

360h/120h

360h/240h 720h

600h/480h

KL100

有机硅弹性涂料(美国DC)

有机硅弹性涂料(美国DC)

佚名

【期刊名称】《有机硅氟资讯》

【年(卷),期】2002(000)001

【总页数】1页(P29)

【正文语种】中文

【中图分类】TQ633

【相关文献】

1.水性有机硅树脂弹性外墙涂料的研制与应用研究 [J], 王旭洋;戎肖江;唐娜

2.有机硅表面活性剂Dabco DC5598、DC5599(美国气体化学) [J],

3.有机硅胶模剂DC204(美国DC) [J],

4.有机硅耐候型弹性防腐涂料的制备及其在钢结构防腐上的应用研究 [J], 樊波;陈世龙;张春辉;张举明

5.基于有机硅改性聚氨酯弹性体的机翼前缘抗砂蚀防冰涂料 [J], 余明明;张昳;梁璐;王智勇

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GT291 SM G 05 400 V1 Page 13 6. SURFACE PREPARATION6.1 GENERALUnless indicated otherwise, all fabrication and assembly shall be completed beforesurface preparation begins. All hot-works shall be completed in all areas intended to becoated, as well as in the adjacent areas. The steel work shall be confirmed finishedbefore any surface preparation starts.Surface preparation method and grade shall be selected in accordance with the gradesreported in the applicable paint system of this specification (section 13).As general rule, all surfaces to be coated shall be cleaned to the specified preparationgrade to obtain a surface that meets the requirements defined in the appropriate paintsystem Sheet.6.2 PRE-CLEANING OF SURFACESPrior to any surface preparation (abrasive blasting, power tooling, water-jetting, etc.), anyoil, grease, welding fumes residue, and other fatty materials, shall be removed byappropriate solvents in accordance with standard SSPC-SP 1 Solvent Cleaning.Petroleum, kerosene, diesel oil or other fatty solvents shall not be used.All bolt-holes shall be solvent cleaned prior to abrasive blasting.No acid washes or other cleaning solutions or solvents shall be used on steel surfacesafter they are abrasive blasted. This includes inhibitive washes intended to preventrusting.Fresh water used for washing and rinsing shall have a chlorides-content not higher than25 ppm.All welding areas and appurtenances shall be given special attention for removal ofwelding flux in crevices. When electrodes are used with basic coating or shielding, thewelded area shall be free from alkaline residues by rinsing with warm water prior toblasting.After abrasive blasting or power tool cleaning and prior to coat, all surfaces shall beexamined for traces or smudges of oil or grease. If any exist, they shall be removed bysolvent washing and the area re-cleaned as originally provided.All metal surfaces to be coated which do not require abrasive blasting or power toolcleaning shall be thoroughly cleaned and/or degreased with a high-pressure water orsteam cleaning unit to remove all mud, oil, grease, or other foreign matter.GT291 SM G 05 400 V1 Page 14 6.3 ABRASIVE BLAST CLEANING6.3.1 GeneralAbrasive blast cleaning shall always be performed according to the SSPC standardreported in the paint system sheet of this specification.After abrasive blasting all metal shall be free of rust, grease, dirt, water-soluble salts,corrosion products, oxides, paint, and any other foreign matter according to the specifiedstandard requirements. Final appearance shall be checked and conform to VisualStandard for Abrasive Blast Cleaned Steel SSPC-VIS 1.At completion of abrasive blast cleaning the surface shall be dust-free prior to theapplication of the primer coat. This can be accomplished by using an industrial vacuumcleaner together with a stiff brush. Surface cleanliness shall be checked and conform toClass 1 of standard ISO 8502-3.The maximum acceptable water-soluble salts contamination on abrasive blasted surfacesbefore application of any primer shall be as follows:• 3 μg/cm2 for stainless steel surfaces• 3 μg/cm2 for the immersed areas (permanent or intermittent),• 5 μg/cm2 for areas exposed to environment.Extraction of contaminants from surface shall be done according to standard ISO 8502-6and quantitative determination of water-soluble salts shall be performed according tostandard ISO 8502-9.6.3.2 Equipment for Abrasive Blast CleaningThe compressed air supply used for abrasive blasting shall be clean, free of water andoil.Adequate separators and traps shall be provided and these shall be kept emptied ofwater and oil. Accumulations of water and oil shall be removed from the air receiver byregular purging. Control of the compressed air cleanness shall be done according tostandard ASTM D-4285.In no circumstance compressed air temperature shall be more than 100°C and pressurelower than 650 kPa measured at the nozzles.Where air operated equipment is used, the operator's hood or head gear shall beventilated by clean cool air served through a regulator filter to prevent blasting residuesfrom being inhaled by the operator.6.3.3 AbrasivesAll abrasive materials used for blast cleaning shall be dry and clean and shall be testedfor water-soluble salts content. Conductivity measured according to standard ASTM D-4940, shall not exceed 250 μS/cm.Non-metallic abrasives shall meet the requirements of standard I SO 11126 Parts 1÷8.Tests and controls shall be done according to standard ISO 11127 Part 1÷7.Metallic abrasives shall meet the requirements of standard ISO 11124 Parts 1÷4. TestsGT291 SM G 05 400 V1 Page 15 and controls shall be done according to standard ISO 11125 Part 1÷7.Abrasive type and size shall be selected in order to assure the profile and roughness ofsubstrate for the applicable paint system. Surface profile/roughness shall be measuredaccording to standard NACE RP0287. For safety and health reason in no circumstancethe use of silica abrasive shall be allowed.6.3.4 Techniques & RestrictionsBlast cleaning shall not be conducted when the surfaces are less than 3°C above dewpoint or when the relative humidity of the air is above 85%.To prevent dust and abrasive contamination, abrasive blasting shall not be done in openareas close to painting operations or wet-coated surfaces. Where rectification has beennecessary on abrasive blast cleaned surfaces, the dressed areas shall be re-blasted andthen freed of spent abrasives to provide adequate profile.Blasting shall continue a minimum of 100 mm into any adjacent coated areas. The edgesof old paint are to be feathered, and a check is to be made for compatibility of new paintover old paint to ensure that new paint does not soften and lift old paint particularly at thefeathered edges.Any surfaces not primed and/or wetted by rain or moisture shall be re-blasted prior tocoating.All cleaned surfaces shall be primed before rust bloom occurs.6.4 POWER TOOL CLEANINGPower tool cleaning shall be done in certain instances (e.g. difficult-to-reach-areas, repairand touch-ups, erection weld), and shall conform to standards SSPC-SP 3 or SSPC-SP11 according to the requirements of paint system sheet of this specification.Surfaces which can’t be abrasive blasted due to e.g. their location, shall be cleaned by“scotch-brite” and/or power tool (e.g. needle gun) cleaning, only after PURCHASERapproval.On completion of power tool cleaning the surface shall be dust-free prior to theapplication of the primer coat. This can be accomplished by using an industrial vacuumcleaner together with a stiff brush. Surface cleanliness shall be checked and conform toClass 1 of standard ISO 8502-3.GT291 SM G 05 400 V1 Page 16 6.5 WATER JETTINGWhen appropriate and specifically required by this specification or recommended byPAI NT MANUFACTURER, cleaning by water jetting shall be performed according tostandard SSPC-SP 12.Since water jetting does not produce a surface profile of the magnitude currentlyrecognized by the coating industry, in no circumstance will it be accepted as analternative to abrasive blast cleaning.According to standard SSPC-SP 12 the following definitions and pressure ranges forwater jetting are adopted in this specification:• Low-Pressure Water Cleaning (LP WC): Water cleaning performed at pressures less than 34 MPa (5,000 psig).• High-Pressure Water Cleaning (HP WC): Water cleaning performed at pressures from 34 to 70 MPa (5,000 to 10,000 psig).• Non-visible Contamination (NV): Non-visible contamination is the presence of organic matter, such as very thin films of oil and grease, and/or soluble ionicmaterials such as chlorides, ferrous salts, and sulphates that remain on thesubstrate after cleaning.• Visible Surface Cleanliness (VC): Visible surface cleanliness is the visible condition of the substrate, when viewed without magnification, after cleaning.6.6 SURFACE PREPARATION OF HOT DIP GALVANIZED STEELAll steel surfaces hot dip galvanised, before being coated with the paint system providedin the relevant sheet shall be cleaned as follow:• cleaning and degreasing according to standard SSPC-SP 1;• all galvanising irregularities (zinc high spots, etc.) shall be removed by power tooling taking care that the zinc layer is not completely removed;• galvanized surface shall be roughened by abrasive sweep or brush blasting according to ASTM D 2092 or, alternatively to other method reported in thestandard ASTM D 2092, approved by PURCHASER.Damage to galvanising layer due to steel works and welding shall be cleaned by abrasiveblasting according to standard SSPC-SP 10 or by power tooling according to standardSSPC-SP 11 and that touched-up with Zinc Rich Primer.6.7 SURFACE PREPARATION OF SHOP PRIMED STEELAll shop-primed surfaces shall be cleaned by high-pressure fresh water washing (approx20 MPa) and, by simultaneous scrubbing with stiff brush, if necessary, to remove zincsalt, chalk marks and other contaminants.In case of unknown shop-primer, all steel surfaces shall be 100% abrasive blast cleanedaccording to standard SSPC-SP 10 before the application of the 1st coat of any paintsystem.。