降膜管的国产优化设计

降膜式蒸发器液体分布装置的结构优化设计

蒸发器设计较为简单,不容易出现结垢,稳定性比较好,适合大流量的操作,在很多浓缩领域应用比较广泛,如果汁等行业。

3 基本结构盘式分布器一般可以分为两个部分:其一,初始分布装置通常是圆形或者弧形迎料板等结构;其二,分布盘上则是开有一定数量、一定大小、按一定规律分布的筛孔,这样就能够将流过筛孔的布料,按照一定规律进行布料,提高了布料的效率,也能确保布料的均匀分布。

因此根据分布盘的数量多少来分为二级盘式分布、三级盘式分布器以及多级盘式分布器。

但是过多的分布盘会使得设备的高度相应增加,分布盘之间的间距及相对平行度难以保证。

大量的实际应用表明一般二级盘式分布器及三级盘分布器已能满足分布要求。

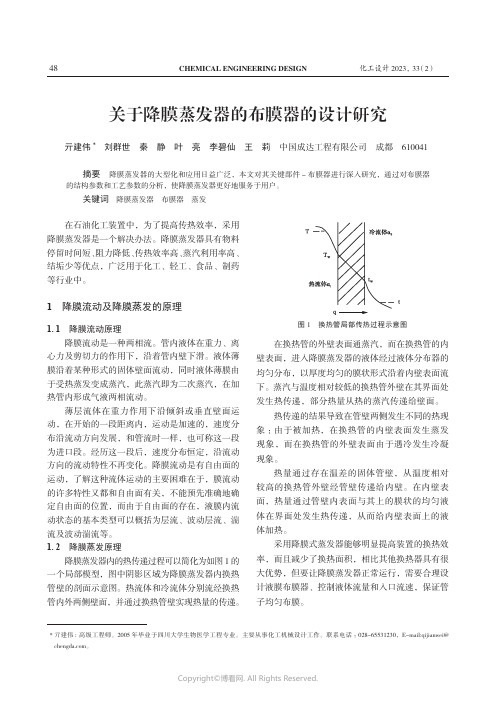

图1为三级盘式分布器的基本结构,由迎料板和两个多孔筛板分布盘组成。

通常我们把上分布盘称为分布堰,下分布盘称为分布盘。

操作时,料液从进料管流到迎料板,再由迎料板分散开来落到分布堰,经过分布堰的筛孔落到分布盘上,再由分布盘上的筛孔落到管板的管桥上,最终流入降液管内。

分布盘上设置有平衡管(升气导管),其管口与降液管一一对应,以防止蒸发过程中产生的二次蒸汽对分布盘上下落的料液产生扰动,确保料液平稳均匀布膜。

图1 盘式分布器结构0 引言降膜蒸发器因蒸汽利用率高、易于处理热敏性物料等优点,被广泛应用在化工、制药、乳品、饮料等领域[1-3]。

降膜蒸发器良好运行的条件之一是液体沿降液管均匀分布,其中,布液系统是其中的关键,系统是否稳定、设计是否合理,对于蒸发器的作用发挥具有重大的影响[4]。

液体分布装置是降膜蒸发器关键部件之一,也是布液系统的重要组成部分。

本文将在阐述液体分布装置的设计基本要求、结构选型等内容的基础上,重点对其盘式分布器进行结构优化设计。

1 设计基本要求对于液体分布装置来说,在设计的过程中,应当把握好一些基本的原则和要求。

一是装置设计应当要以料液分布均匀为基础,只有做到分布均匀,才能够保证料液不偏流,避免降液管干壁的情况发生。

关于降膜蒸发器的布膜器的设计研究

48化工设计2023,33(2)CHEMICAL ENGINEERING DESIGN关于降膜蒸发器的布膜器的设计研究亓建伟* 刘群世 秦 静 叶 亮 李碧仙 王 莉 中国成达工程有限公司 成都 610041摘要 降膜蒸发器的大型化和应用日益广泛,本文对其关键部件-布膜器进行深入研究,通过对布膜器的结构参数和工艺参数的分析,使降膜蒸发器更好地服务于用户。

关键词 降膜蒸发器 布膜器 蒸发在石油化工装置中,为了提高传热效率,采用降膜蒸发器是一个解决办法。

降膜蒸发器具有物料停留时间短、阻力降低、传热效率高、蒸汽利用率高、结垢少等优点,广泛用于化工、轻工、食品、制药等行业中。

1 降膜流动及降膜蒸发的原理1.1 降膜流动原理降膜流动是一种两相流。

管内液体在重力、离心力及剪切力的作用下,沿着管内壁下滑。

液体薄膜沿着某种形式的固体壁面流动,同时液体薄膜由于受热蒸发变成蒸汽,此蒸汽即为二次蒸汽,在加热管内形成气液两相流动。

薄层流体在重力作用下沿倾斜或垂直壁面运动,在开始的一段距离内,运动是加速的,速度分布沿流动方向发展,和管流时一样,也可称这一段为进口段。

经历这一段后,速度分布恒定,沿流动方向的流动特性不再变化。

降膜流动是有自由面的运动,了解这种流体运动的主要困难在于,膜流动的许多特性又都和自由面有关,不能预先准确地确定自由面的位置,而由于自由面的存在,液膜内流动状态的基本类型可以概括为层流、波动层流、湍流及波动湍流等。

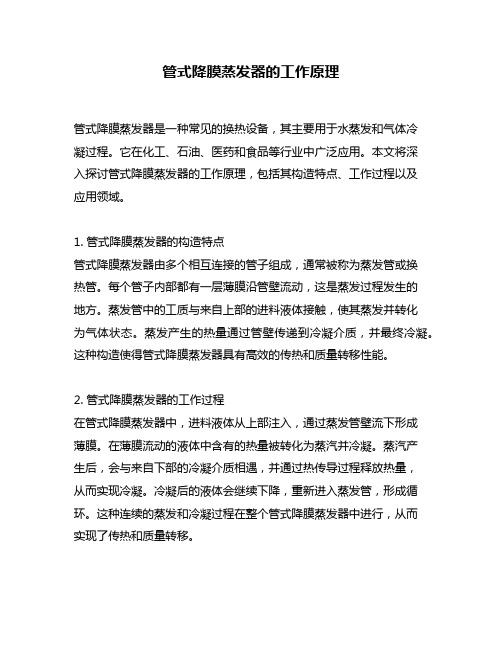

1.2 降膜蒸发原理降膜蒸发器内的热传递过程可以简化为如图1的一个局部模型,图中阴影区域为降膜蒸发器内换热管壁的剖面示意图。

热流体和冷流体分别流经换热管内外两侧壁面,并通过换热管壁实现热量的传递。

图1 换热管局部传热过程示意图在换热管的外壁表面通蒸汽,而在换热管的内壁表面,进入降膜蒸发器的液体经过液体分布器的均匀分布,以厚度均匀的膜状形式沿着内壁表面流下。

蒸汽与温度相对较低的换热管外壁在其界面处发生热传递,部分热量从热的蒸汽传递给壁面。

管式降膜蒸发器的工作原理

管式降膜蒸发器的工作原理管式降膜蒸发器是一种常见的换热设备,其主要用于水蒸发和气体冷凝过程。

它在化工、石油、医药和食品等行业中广泛应用。

本文将深入探讨管式降膜蒸发器的工作原理,包括其构造特点、工作过程以及应用领域。

1. 管式降膜蒸发器的构造特点管式降膜蒸发器由多个相互连接的管子组成,通常被称为蒸发管或换热管。

每个管子内部都有一层薄膜沿管壁流动,这是蒸发过程发生的地方。

蒸发管中的工质与来自上部的进料液体接触,使其蒸发并转化为气体状态。

蒸发产生的热量通过管壁传递到冷凝介质,并最终冷凝。

这种构造使得管式降膜蒸发器具有高效的传热和质量转移性能。

2. 管式降膜蒸发器的工作过程在管式降膜蒸发器中,进料液体从上部注入,通过蒸发管壁流下形成薄膜。

在薄膜流动的液体中含有的热量被转化为蒸汽并冷凝。

蒸汽产生后,会与来自下部的冷凝介质相遇,并通过热传导过程释放热量,从而实现冷凝。

冷凝后的液体会继续下降,重新进入蒸发管,形成循环。

这种连续的蒸发和冷凝过程在整个管式降膜蒸发器中进行,从而实现了传热和质量转移。

3. 管式降膜蒸发器的应用领域管式降膜蒸发器在许多行业中都有广泛的应用。

首先是化工行业,在化工生产中,它可以用于蒸馏、蒸发、吸收和冷凝等过程。

其次是石油行业,例如在石油精炼过程中,管式降膜蒸发器可用于分离原油中的各种组分。

管式降膜蒸发器还被广泛应用于医药、食品和饮料行业,用于纯化和浓缩液体药物、食品和饮料。

4. 对管式降膜蒸发器的观点和理解管式降膜蒸发器作为一种传热和质量转移设备,具有高效、紧凑和可靠的特点。

它的工作原理简单,通过连续的蒸发和冷凝过程实现了热量和质量的传递。

管式降膜蒸发器在许多工业领域中都有广泛应用,为生产过程提供了可靠的换热解决方案。

然而,在应用中,需要根据具体情况选择适当的设计和操作参数,以实现最佳的换热效果。

总结和回顾:管式降膜蒸发器是一种常见的换热设备,其工作原理基于蒸发和冷凝过程。

其构造特点包括由多个相互连接的管子组成,每个管子内部形成薄膜沿管壁流动。

降膜管的国产优化设计

降膜管的国产优化设计文章就降膜蒸发器的损坏原因进行了分析,从材质、结构上进行了优化和改进。

标签:降膜蒸发器;降膜管;优化设计;改进1 前言降膜管是生产片碱的重要设备之一,国外进口的降膜管一般可用三年以上,而我们设计制造的降膜管一般生产周期为一年左右,最短的四个月,最长的一年八个月,针对这种情况,我们结合用户让我们修理的破损的降膜管,从原理上进行了分析,对材质、结构进行了优化设计和改进。

2 结构原理降膜管均由两层套管组成,外层走熔盐,内层走碱液,两种液体逆流进行传热。

碱液从分配器进入每根降膜管后,受到夹套熔盐的加热,碱液沸腾,浓缩蒸发。

然后经底部汇总管至气液分离器进行分离。

3 降膜蒸发器损坏原因分析3.1在降膜管检查中,我们发现降膜管底部腐蚀情况比较严重,有粉末状物质粘附在降膜管内壁,用户介绍其使用的其它降膜管的泄漏也是发生在这一位置,所用材料为Ni99.0,相当于国产的N6,我们认为这是镍在高温下腐蚀引起的,N6镍中(Ni+Co)>99.5%,(C)>0.1%,其在325℃-435℃高温下,碳会在晶粒边界上析出成石墨状态,因而使镍的机械性能变坏、发脆、韧性下降。

当(C)≤0.02%时,不超过碳在镍中的溶解度,高温下不会有碳在晶粒边界上析出。

因此,采用N6工业纯镍作降膜管不是很适宜。

3.2 膨胀节腐蚀、破损严重,波形失真。

膨胀节材质为低合金钢,夹套内熔盐的温度一般在在450°,低合金钢425°长期使用的情况下,会有石墨化倾向,导致膨胀节变脆,失去补偿功能,降膜管补偿量不够造成降膜管变形损坏。

3.3 分配器碱进口碱液的均匀程度对降膜管影响很大,如进液不均匀,易使降膜管内液膜太薄或形成干壁区,由于其与非干壁区温差很大,在应力的作用下易造成降膜管变形损坏。

3.4 据用户介绍,在片碱生产中,有时片碱浓度达不到规定要求,可以通过提高熔熔盐温度来实现。

如熔盐温度过高,会引起熔盐的分解,不但使膨胀节因补偿量的增大而变形失效,也使夹套材质变形失效。

降膜吸收器资料

产品展示

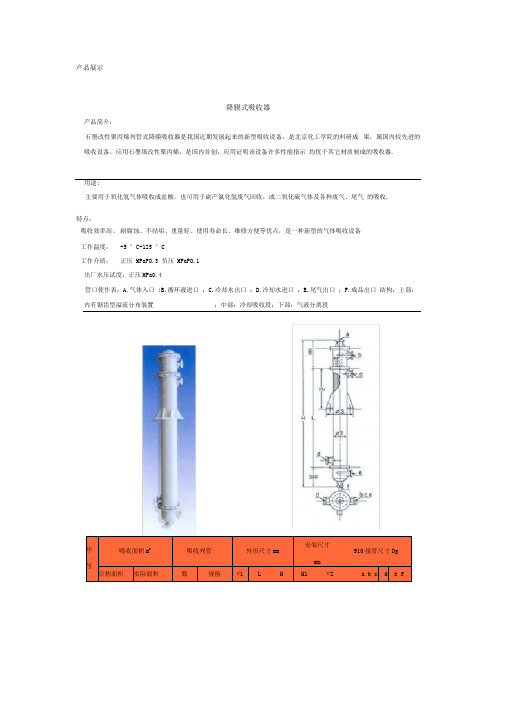

降膜式吸收器

产品简介:

石墨改性聚丙烯列管式降膜吸收器是我国近期发展起来的新型吸收设备,是北京化工学院的科研成果,属国内较先进的吸收设备。

应用石墨填改性聚丙烯,是国内首创,应用证明该设备许多性能指示均优于其它材质制成的吸收器.

用途:

主要用于氧化氢气体吸收成盐酸,也可用于副产氯化氢废气回收,或二氧化硫气体及各种废气、尾气

的吸收.

特点:

吸收效率高、耐腐蚀、不结垢、重量轻、使用寿命长、维修方便等优点,是一种新型的气体吸收设备

工作温度:-5 °C-125 °C

工作介质:正压 MPaPO.3 负压 MPaPO.1

出厂水压试度:正压MPa0.4

管口使作表:A.气体入口 ;B.循环液进口;C.冷却水出口;D.冷却水进口;E.尾气出口;F.成品出口结构:上部:内有锯齿型溢流分布装置;中部:冷却吸收段;下部:气液分离段

序

号

吸收面积m2吸收列管外形尺寸mm

安装尺寸

mm

910接管尺寸Dg 公称面积实际面积数规格©1L H H1 ©2 a b c d e f

(此文档部分内容来源于网络,如有侵权请告知删除,文档可自行编辑修改内容,

供参考,感谢您的支持)。

降膜式蒸发器设计及应用

降膜式蒸发器设计及应用以降膜式蒸发器设计及应用为标题,本文将介绍降膜式蒸发器的设计原理、结构特点以及广泛应用的领域。

一、设计原理降膜式蒸发器是一种常用的传热设备,利用液体在蒸发过程中吸收热量,从而实现液体的浓缩或分离。

其设计原理基于蒸发的物理过程,通过将液体分布在垂直平面上,使其形成一层薄膜,然后通过加热介质对薄膜进行加热,使其蒸发并与气体相分离。

蒸发后的气体上升,而未蒸发的液体则下降,形成了一种“降膜”的现象。

降膜式蒸发器的设计目的是最大限度地增加液体与气体之间的接触面积,提高传热效率。

二、结构特点降膜式蒸发器的结构相对简单,一般由进料管、分布器、加热器、分离器和出料管等组成。

进料管用于将待处理的液体引入蒸发器,分布器将液体均匀分布在蒸发器的表面,加热器提供热源以使液体蒸发,分离器用于将蒸发后的气体与未蒸发的液体分离,而出料管则用于排出分离后的气体和浓缩后的液体。

三、应用领域降膜式蒸发器在许多领域都有广泛的应用。

首先是化工领域,降膜式蒸发器被广泛用于溶剂回收、化工废水处理、盐类制备等过程中。

其次是食品工业,降膜式蒸发器可用于果汁浓缩、乳制品生产等。

此外,降膜式蒸发器还被应用于海水淡化、制药、环保等领域。

在化工领域,降膜式蒸发器的设计应考虑到溶剂的性质、浓度以及处理量等因素。

通过合理的设计和操作,可以实现溶剂的高效回收,减少能源的消耗,降低生产成本。

在食品工业中,降膜式蒸发器的设计要考虑到食品的特性,如粘度、温度敏感性等因素。

通过优化设计,可以实现食品的浓缩和干燥,提高生产效率和产品质量。

在海水淡化领域,降膜式蒸发器被广泛应用于海水淡化工艺中。

海水淡化是一种将海水转化为淡水的过程,通过降膜式蒸发器实现了海水的蒸发和淡水的收集,从而解决了淡水资源紧缺的问题。

在制药领域,降膜式蒸发器可以用于药物的浓缩、结晶和纯化等过程。

通过控制蒸发器的操作条件,可以实现对药物的高效分离和纯化,提高产品质量。

在环保领域,降膜式蒸发器被用于处理工业废水和污水。

己内酰胺降膜再沸器的大型化优化设计_李庆华

设备名称 总热负荷/ 换热面积/ MW ( 原进口设备 ) 0. T 0 7 0 5 8 1 2 - 新设备 ) T 0 7 0 5 A( - 1. 4 6 0 m

2

总传热系数/

2· ) [ W·( m K -1]

1 8 2. 6 0 2 3 6. 5 0 2 1 9. 5 0 3 0 5. 8 0 2 7 2. 5 9 3 7 5. 4 0

1 降膜再沸器简介 降膜再沸器是己内酰胺精制过程中用于加热 和蒸发己内酰胺 的 重 要 设 备 , 其结构如同一台垂 。再沸器壳程为 直安装的管壳式换热器 ( 见图 1) 加热液体 , 管 内 为 蒸 发 液 体。料 液 从 蒸 发 器 顶 部 在顶部有液体分布器 , 以使每根加热管都能 加入 , 均匀的受液 , 并使其呈膜状沿管内壁往下 不断的 、 流动 。 蒸汽通常 是 与 液 膜 并 流 往 下 , 料液沿管内 壁因蒸汽的作用 使 之 呈 膜 状 流 动 , 液膜流下利用 重力作用 , 使 溶 液 蒸 发。由 于 节 能 及 热 敏 物 料 分 对于粘度不太大的物料 , 常采用降膜式 离的要求 ,

·2·

石 油 化 工 设 备 技 术

2 0 1 2年

( )热衡算 ; 1 ( )管内 流 体 相 平 衡 及 气 、 液两相流体物性 2 参数与传递参数计算 ; ( )管内流体力学计算与传热计算 ; 3 ( )管内液膜厚度计算 ; 4 )壳程 流 体 相 平 衡 及 气 、 ( 液两相流体物性 5 ; 参数与传递参数计算 ( )壳程流体力学计算与传热计算 ; 6 )传热温差计算 ; ( 7 ( )总传热系数计算 ; 8 2] ( )管束机械振动与声共振计算 [ 。 9 3 降膜再沸器大型化优化设计 降膜再 沸 器 的 换 热 器 部 分 大 型 化 有 两 条 途 一是简单放大 ; 二是重新进行优化设计 。 径: 简单放大即管程采用与原再沸器相同的换热 按热负荷增加的比例增加管数 , 确定新再 管参数 , 沸器的直径 ; 壳程 采 用 同 样 的 加 热 蒸 汽 及 相 同 形 式、 缺口比例 和 间 距 的 折 流 板 。 再 沸 器 的 结 构 参 再利用 B 数确定后 , J A C 模块进行 校 核 性 计 算 即 - 可 。 由于通过新旧再沸器每根管子的流体参数相 管内传热与水 力 学 计 算 结 果 与 旧 再 沸 器 也 必 同, 相同 。 而壳程的传热与水力学计算结果也极少变 化, 所 以 传 热 温 差、 总传热系数、 管束振动等计算 结果也应与旧再沸器一致 。 虽然简单放大也满足 了设计要求 , 但 不 是 最 好 的 结 果。原 有 降 膜 再 沸 器的 总 传 热 系 数 较 低 , 换 热 面 积 大, 重 量 也 大, 因 此热效率较低 。 按此方法设计的再沸器直径约是 原再沸器的 1. 重量和造价过高 。 7倍, 进行优化设计就是多次调整再沸器的结构参 最终筛选出总传热系数高、 换 热 面 积 小、 重量 数, 轻、 热效率更 高 的 结 构 参 数 。 优 化 设 计 所 需 调 整 的主要结构参数如下 : ( )换热管管径 、 管长和排列方式 ; 1 )再沸器直径 ( ; ( 或管数 ) 2 ( )壳程折流板形式 、 缺口尺寸和位置 ; 3 ( )加热蒸汽参数 ; 4 ( )管束支撑形式与位置 。 5 本项目 的 优 化 设 计 以 总 传 热 系 数 最 高 为 目 所以对选 标 。 由于管径是 设 计 计 算 的 基 础 数 据 , 定的每一个管径 分 别 进 行 了 优 化 设 计 计 算 , 将不 同管径的优化设 计 结 果 进 行 比 较 , 得出最终的优 化设计结果 。 在本项目优 化 设 计 中 , 选择外径7 6 分别进行优化设计 1 mm 的两种换热管 , mm 和 5

己内酰胺降膜再沸器的大型化优化设计

( )加热蒸 汽参 数 ; 4 ( )管束支 撑形 式与位 置 。 5 本 项 目的优 化 设 计 以 总 传 热 系 数 最 高 为 目 标 。 由于管 径是 设 计 计算 的基 础 数据 , 以对 选 所

定 的每一个 管径 分 别 进行 了优 化 设计 计 算 , 不 将 同管 径 的优 化设 计 结 果 进行 比较 , 出最 终 的优 得

管参 数 , 按热负 荷增 加 的比例增加 管数 , 确定 新再

沸 器 的直 径 ; 程 采 用 同样 的 加 热蒸 汽 及 相 同形 壳

T-75 新 设 备 ) 0 0 A(

盼 0≈ ≯ 一

14 0 . 6

| |

2 6 0 3 .5

4 9 5 5 .

T 凹∞( - J 躐进口後 备) 。. 6 11 4

2 降 膜 再 沸 器 的 设 计

I! — . I - ! - i — — 一

_ — — — —

_ -

-

、

、

E;

;

= ;

_

_

_

一

_

●

— _

_

_

__

__

石 家庄炼 化分 公 司 己内酰胺项 目共 涉及 3 种 规格 的降膜 再 沸 器 : 氧 化 钠 蒸 馏 塔 T 7 5 的 氢 一0 A

9 . 和 1 2 ( 表 1 。 O7 2 见 )

表 l 原 进 口 设 备 和 新 设 备 设 计 参 数 比 较

( )总传热 系数计 算 ; 8 ( )管束 机械振 动与声 共振计 算 。 9 ]

3 降 膜 再 沸 器 大 型 化 优 化 设 计

降膜再 沸 器 的换 热 器 部 分 大 型 化 有 两 条 途 径: 一是 简单放 大 ; 是重新 进行优 化设计 。 二 简单 放大 即管程 采用 与原再 沸器相 同 的换 热

降膜蒸发器过热度

降膜蒸发器过热度1.引言1.1 概述降膜蒸发器是一种常用的换热设备,广泛应用于化工、石油、电力等行业。

它通过液体从内壁形成薄膜,并与外界的热传递介质进行传热,使液体汽化为蒸汽。

过热度是降膜蒸发器中一个重要的参数,它是指蒸汽的温度高于饱和温度的程度。

过热度的大小对换热效果和装置的运行稳定性有着重要的影响。

过多的过热度会导致蒸汽的传热系数降低,减小了换热面积的利用率,同时也增加了设备的能耗。

过热蒸汽在与液体接触时,容易引起液体的剧烈汽化,产生过快的汽泡运动,从而造成液体的剧烈搅动和溅射,使得传热更加复杂,甚至影响设备的正常运行。

因此,准确控制和合理利用降膜蒸发器的过热度对于提高换热效果、节约能源以及增加设备的运行稳定性具有重要意义。

本文将重点介绍降膜蒸发器过热度的定义和影响因素,以及控制过热度的方法和重要性。

通过对降膜蒸发器过热度的深入研究,可以为相关行业提供参考和指导,优化设备的设计和运行。

文章结构部分的内容可以写成以下这样:1.2 文章结构本文共分为三个部分:引言、正文和结论。

在引言部分,首先对降膜蒸发器过热度这一主题进行了概述,介绍了降膜蒸发器的工作原理以及过热度的定义和影响因素。

接下来,明确了本文的目的,即探讨降膜蒸发器过热度的重要性以及控制方法。

在正文部分,首先详细介绍了降膜蒸发器的工作原理,包括其基本结构和工作过程。

然后,对过热度进行了定义,并分析了影响过热度的因素,例如液体物性、换热表面和操作条件等。

在结论部分,通过对降膜蒸发器过热度的重要性进行分析,强调了合理控制过热度对于提高蒸发器效率和保证设备安全运行的重要性。

并且,总结了一些常用的控制方法,如优化换热表面设计、调整液体进料流率和控制操作压力等。

通过以上的文章结构,希望能够全面、清晰地介绍降膜蒸发器过热度的相关内容,为读者提供有价值的信息和参考。

1.3 目的本文的目的旨在研究和探讨降膜蒸发器过热度这一重要概念。

通过深入了解降膜蒸发器的工作原理和过热度的定义及其影响因素,我们可以更好地把握降膜蒸发器在热传递过程中的性能表现。

亲油PVDF管式膜的改性及性能

的变化情况;采用电子显微镜(SEM)、原子力显微镜(AFM)、Zeta 电位测量仪对改性前后 PVDF 管式膜进行

了表征。结果表明:改性后 PVDF 管式膜的接触角明显增加,粗糙度略有增大;处理剂 1、处理剂 2 和处理剂

3 都能使基膜转化为亲油膜,在处理剂 2 处理 1 h、晾干 1 d 的条件下,膜油通量可达到 330.8 L(/ m2·h),表明

1 实验部分

1.1 实验试剂和仪器 实验试剂:PVDF 管式超滤膜,过滤分子质量为

100 ku,天津海普尔膜科技有限公司产品;处理剂 1、 处理剂 2、处理剂;废冷镦油,河北省廊坊市某回收油加工公 司产品。

实验仪器:SG4800 场发射扫描电镜,日本日立公

Abstract:In order to improve the oleophilic of polyvinylidene fluoride 渊PVDF冤 tubular membrane袁 PVDF tubular mem鄄 brane was used as the base membrane袁 and different treatment agents were used for post-treatment to obtain the oleophilic tubular membrane. The effects of different treatment conditions and different treatment agents on the oil permeability of the membrane and the changes in membrane structure and performance before and after treatment were investigated. The PVDF tubular membranes before and after modification were characterized by electron mi鄄 croscopy 渊SEM冤袁 atomic force microscopy 渊AFM冤 and zeta potentiometers. The results showed that the contact angle of PVDF tubular membrane increased significantly after modification曰 the roughness of modified PVDF tubular membrane increased slightly曰 the base membrane could be transformed into oleophilic membrane after treatment with treatment agent 1袁 treatment agent 2 and treatment agent 3袁 and oil flux of the membrane could reach 330.8 L/渊m2窑h冤 under the condition of treatment agent 2 for 1 h and drying for 1 d. The oleophilic of the modified PVDF tubular membrane was greatly improved. The waste cold heading oil was filtered by modified PVDF tubular membrane. The viscosity袁 turbidity袁 density and water content of the waste cold heading oil fil鄄 tered by the oleophilic tubular membrane were tested袁 the results showed that the viscosity of the waste cold heading oil after filtration was decreased袁 the turbidity was less than 0袁 the density and moisture content were al鄄 so reduced to some extent. The modified PVDF tubular membrane had a good effect on the treatment of waste cold heading oil.

降膜吸收器吸收工艺计算

化工707论坛石墨降膜吸收器吸收HCl 的工艺计算及设备选型梁伟Ξ(中国石化江汉油田分公司盐化工总厂,湖北潜江433121) [关键词]石墨降膜吸收器;HCl ;换热面积;计算[摘 要]结合中国石化江汉油田分公司盐化工总厂的实际情况,对石墨换热器换热面积进行了计算,分析了列管式、圆块孔式石墨降膜吸收器的优缺点,并介绍了一些新材质的换热吸收器。

[中图分类号]TQ114.15 [文献标识码]B [文章编号]1008-133X (2002)05-0042-02 氯碱厂吸收氯化氢气体一般采用石墨降膜吸收器,其工艺特点为:水和氯化氢气体顺流从上而下,水吸收效果较好。

吸收塔的材质是石墨,其防腐效果与传热效果均较好,其结构大体上分为两种,一种是列管式,另一种是圆块孔式。

冷却水走管间,以便带走氯化氢的溶解热,并有强化吸收效果的作用。

本文结合我厂实际,谈一谈石墨降膜吸收器计算及选型的问题。

1 计算依据(1)盐酸产能1.5万t/a ,则1h 吸收氯化氢646kg ,设m =646kg/h 。

(2)氯化氢气体先经过石墨换热器,温度降低到40℃,再经过浓酸吸收器,在浓酸吸收器中吸收氯化氢气体的60%,生成31%的浓盐酸,最后经过稀酸吸收器,在稀酸吸收器中吸收氯化氢气体的40%,生成22%的稀盐酸。

(3)氯化氢气体在35℃下溶解于水生成20%~25%的稀盐酸,其溶解热C 1为67.5kJ /mol ;在35℃下,氯化氢气体溶于稀盐酸,生成30%~32%的浓盐酸,其溶解热C 2为62.7kJ /mol 。

(4)氯化氢气体的恒压热容C p 为0.7942kJ /(kg ・℃)。

2 工艺计算2.1 石墨换热器换热面积S 的计算(1)氯化氢气体经过石墨换热器后,气体温度从95℃降低到40℃放出的热量为:Q =C p m (t 1-t 2)=0.7942×646×(95-40)=28217.93(kJ /h )。

最新国产三釜聚酯装置介绍

最新国产三釜聚酯装置介绍咨询电话:(0086)571 82718253 转 773【作者:未知】【发布时间:2006/10/24 14:36:32】【字体:大中小】【关闭】该技术为中国聚酯技术的一个重大进步,作为聚酯技术的管理人员有必要向各位同行介绍一下,加强一下各位朋友对聚酯发展的新动向的了解。

新三釜聚酯装置是中国纺织机械(集团)有限公司(CTMC)北京英诺威逊聚合技术有限公司自主开发的拥有完整知识产权的新技术。

该装置包含新型双区酯化釜、新型多层预缩聚釜和原创性栅缝降膜终缩聚塔各一台,三者均不设机械搅拌。

双区酯化釜和多层预缩聚釜已成功用于宜兴市明阳化纤厂470吨/日聚酯工程。

栅缝降膜终缩聚塔中试结果令人耳目一新,不仅聚合速度显著高于传统的卧式圆盘或鼠笼搅拌釜,还能直接生产圆盘或鼠笼釜无法得到的高粘聚酯产品,取消SSP。

目前已有数家世界著名聚酯生产企业希望北京英诺威逊聚合技术有限公司向其授权或与其合作完成栅缝降膜塔直接生产高粘聚酯技术商品化。

新型双区酯化釜理想型酯化反应器优化设计原则:◇酯化前期物料全混型流动,用酯化物溶解PTA粉末,避免非均相反应麻烦;酯化后期保持平推流动,提高酯化反应速度;◇强化传热,以合理的方式满足酯化巨大的热量需求;◇简化结构,降低建设投资和运行成本。

酯化反应器现状:目前,国内外酯化反应器主要有两类:Zimmer和Inventa配置两台搅拌釜串联,第二酯化釜采用内外室或多层结构向平推流靠近。

这种配置酯化率可达97%,能满足工艺要求,但占用空间大,制造维修运行成本较高。

DuPont采用单台自然循环酯化釜,无机械搅拌,结构简单,维修及运行成本较低。

该釜为外置循环,占用空间较大。

浆料注入外循环管后和回流的酯化物混合升温,浆料中水份和部分EG迅速蒸发,两相混合流体从下封头进入列管换热器。

与浮力相比,气泡水平运动的推动力十分微弱,较多气泡垂直上升进入进料管口上方区域列管,其余列管气泡含量较低,部分含气泡较少的列管内物料密度较高,可能向下倒流,影响传热和酯化速率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图 2

4 . 5走熔盐介质 的夹套 材质 改为不锈钢 ,其使用温度上 限为 7 0 0 0 ( ] , 弹性模量 , 线胀系数均较 1 # 钢管有较大的提高。 0 4 . 6 在 夹 套 管 外 表 冲 压 凹槽 , 每隔 9 0 a r m旋 转 9 0 。 , 槽 底 与 内筒 管间隙 1 . 5 m m. 主要用来 防止降膜管夹套堵塞 , 同时增加熔盐湍流 , 提 高热交换能力。

提 出垂 直 度 要求 。 5 结 束语 虽 然 作 设 备 的 结 构 设计 , 但 了 解 降 膜蒸 发器 的工 艺 流 程 , 蒸 发

原理, 成膜条件 , 对其优化设计具有重要作用。 同时与用户的交流沟 通, 对其使用情况的了解 , 对其优化设计也具有重要作用。

参 考 文献

[ 1 ] 李学斌. 影响 降膜 蒸发 器 中成膜原 因分析[ J ] . 氯碱 工业 , 2 0 0 1 , 6 :

s

图3

4 . 7设 备 主 法兰 由板式 活 套法 兰 改 为带 颈 活套 法 兰 , 增加刚性, 防止 变 形 , 而影 响密 封性 能 。

4 . 8在与用户的交流沟通及降膜蒸发的成膜原理 中我们知道 , 降膜管垂直度对成膜 的均匀有较大影响 , 如果不垂直 , 碱液在管 内 会形成偏流 , 导致膜厚薄不均 , 甚 至出现断流的现象 , 从而引起 降膜 管的变形损坏。因此增加降膜管的技术要求 , 对其 内筒与安装基面

1前 言

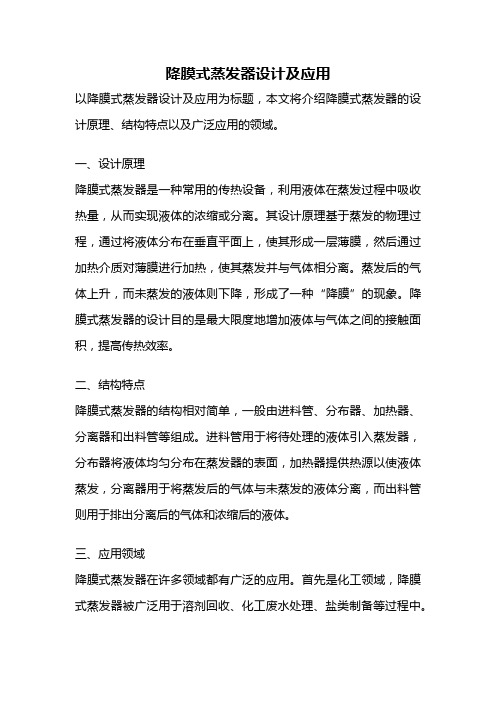

4 . 4在熔盐进 口处增设锥形挡板, 以减少熔盐对降膜管的影 响。

如图 2 。

降膜管是生产片碱 的重要设备之一 , 国外进 口的降膜管一般可 用三年 以上 ,而我们设计制造的降膜管一般生产周期为一年左右 , 最短 的四个 月, 最长 的一年八个月 , 针对这种情况 , 我们结合用户让 我们修理的破损 的降膜管 , 从原理上进行 了分析 , 对材质 、 结构进行 了优化设计和改进。 2 结构 原 理 降膜管均 由两层套管组成 , 外层走熔盐 , 内层走碱液 , 两种液体 逆流进行传热 。碱液从分配器进入每根降膜管后 , 受到夹套熔盐 的 加热 , 碱液沸腾 , 浓缩蒸发。 然后经底部 汇总管至气液分离器进行分 离。 3降膜蒸发器损坏原因分析 3 . 1 在降膜管检查中 , 我们发现降膜管底部腐蚀情况 比较严重 , 有粉末状物质粘附在降膜管内壁 , 用户介绍其使用 的其它降膜管 的 泄漏也是发生在这一位置, 所用材料 为 N i 9 9 . 0 , 相当于国产 的 N 6 , 我 们认 为这是镍在高温下腐蚀 引起 的 , N 6镍 中 ( N i + C o ) > 9 9 . 5 %, ( c ) > o . 1 %,其在 3 2 5  ̄ C 一 4 3 5  ̄ C 高温下 ,碳会在 晶粒边界上析 出成石墨状 态, 因而使镍的机械性能变坏 、 发脆 、 韧性下降。当( c ) ≤0 . 0 2 %时, 不 超过碳在镍 中的溶解度 , 高温下不会有碳在晶粒边界上析出。 因此 , 采用 N 6 工业纯镍作降膜管不是很适宜 。 3 . 2膨胀节腐蚀 、 破损严重 , 波形失真。 膨胀节材质为低合金钢 ,夹套内熔盐 的温度一般在在 4 5 0 。 , 低 合金钢 4 2 5 o 长期使用的情况下 , 会有石墨化倾 向, 导致膨胀节变脆 , 失去补偿功能 , 降膜管补偿量不够造成 降膜管变形损坏 。 3 . 3分配器碱进 口碱液 的均匀程度对降膜管影 响很 大, 如进液 不 均匀 , 易使降膜管 内液膜太薄或形成干壁 区, 由于其 与非 干壁区 温差很大 , 在应力的作用下易造成降膜管变形损坏 。 3 . 4 据用户介绍 , 在 片碱 生产 中 , 有 时 片 碱 浓 度 达 不 到 规定 要 求, 可以通过提高熔熔盐温度来实现。 如熔盐温度过高 , 会引起熔盐 的分解 , 不但使膨胀节因补偿量的增大 而变形失效 , 也使夹套材质 变形失效。用户提供的破损 的降膜管夹套材质为 S T 3 7 . 8 / G r l 钢管 , 德 国的材料牌号 , 相当于 国产的 1 0 #钢 管 , 使用温度 为 4 5 0 。 , 基本 已达到其允许使用温度上 限( 4 7 5 。 ) , 一旦超温使用 , 应力值严重下 降, 从而引起降膜管的变形损坏 。 3 . 5设备主法兰为板式活套法兰 , 刚性较差 , 在高温作 用下变 形、 翘 曲, 不 能 保 证密 封 性 能 。 4 降膜 管 的改进 4 . 1对降膜管材 质进 行改进 。根据现行 的 J B / T 4 7 5 6 — 2 0 0 6标 准, 3 0 0 %以上 N 6已无强度计算数据, 在高温下 N 5 更为合适 。因此 降膜管 内筒材质改为 国产低碳镍 N 5 。 4 . 2对 原 膨胀 节 进 行 改进 。 针 对 原膨 胀 节 存在 的问 题 . 我 们对 补 偿量做 了适 当增加。膨胀节 由上海永鑫波纹管公司提供 , 膨胀节 5 ( 0 . 3 X 5 ) 层 1 0波 , 位 移 保证 2 1 m m。材 质 由低 合 金 钢 改 为 补偿 功 能 更 好 的不 锈 钢 。 4 . 3 分 配 器碱 进 口处 增 加 环形 挡 板 ,以 提高 碱 液 的 均匀 分 配 程 度, 减 少 干壁 现 象 的 产生 。见 图 1 。

科 技 创 新 Biblioteka 2 o l 4 年 第7 期1 科技创新与应用

降膜 管的国产优化设 计

东 娟 罗耿 波 霍 沛 君

( 宝色特种设备有 限公 司, 陕西 宝鸡 7 2 1 0 1 4 )

摘 要: 文章就 降膜蒸发 器的损坏原 因进行 了分析 , 从材质、 结构上进行 了优化和改进。 关键 词 : 降膜 蒸发 器 ; 降膜 管 ; 优化设计 ; 改进