调味苏子叶加工工艺流程图

盐渍紫苏加工工艺

盐渍紫苏加工工艺紫苏又名白苏,为唇形科紫苏属的一年生草本植物。

过去,紫苏一直作为中药材少量种植,根、茎、叶、花皆可入药,并具有特殊芳香气味,可以做汤、清炒,也可做成开胃小菜及调味品。

将其加工制成盐渍产品出口,在国际市场上倍受欢迎,是近年来国际市场走俏的一种高档蔬菜。

1、工艺流程原料采收→挑选→清洗→沥水→踩压→浸泡→装袋→压榨→揉搓→倒池→封口→腌制→包装。

2、操作要点2.1 采收:紫苏的采收应在晴天的早上进行,因早上气温较低,湿度较大,叶片不易萎蔫。

紫苏叶成熟要适度,叶片横径最大处要求达5cm以上,颜色呈深绿色或紫色,组织鲜嫩不老化,无老黄叶、枯死叶、虫咬叶及带虫卵叶。

原料进厂后要立即组织加工,对不能加工完的,要放入低温库贮藏,贮藏温度为0~1℃,空气湿度为90~95%,贮藏时间不超过12h。

2.2 挑选:原料采回后,应立即进行挑选,挑出老黄叶、枯死叶、虫咬叶及虫卵密集叶等不良叶片,将有虫卵与虫咬面积较小的叶片摘除后,放于合格品中。

将合格叶片的叶柄理齐,用不锈钢刀稍微切去一点叶柄,以保持切口卫生。

2.3 清洗:将选好的叶片放入不锈钢池中进行三级清洗,保证洗净原料表面无泥沙及其他杂质。

在清洗过程中,一二级的清洗要用手轻轻揉搓,以降低涩味。

2.4沥水:将清洗干净的叶片尽可能用手挤干水分后,放入周转筐中沥干表面水分。

2.5 踩压:将沥干水分的半成品放入边长为2m的正方体盐渍池中,每池放350kg。

由3名身强力壮的工人,穿戴整洁的工作服及清洗干净、消毒后的水靴进行踩压。

踩压过程中,每3~4min翻动1次,保证池中物料受力均匀、适度。

以紫苏叶面颜色发深、出现揉搓网络、踩后物料较紧实为宜。

一般每池原料踩15min。

目的是进一步降低涩味,保证成品的风味。

2.6 浸泡:将踩压合格后的紫苏半成品,揉散后放入盛满干净自来水的不锈钢池中,浸泡,并经常搅拌,以利于更好地去除涩味。

2.7 装袋:将浸泡好的紫苏半成品捞出装入网袋中,记录质量。

紫苏加工技术论文:紫苏加工技术

紫苏加工技术论文:紫苏加工技术1. 简易干制民间紫苏干制加工方法,一般在白露节前后(始花期),将全株割下,倒挂于通风处阴干以备药用。

紫苏叶即苏叶,质薄脆,易碎,有特殊香气,主治风寒;紫苏梗即苏梗,质硬体轻,断面黄白中空,略有特殊香味,有理气宽胸、安胎、治风寒气胀之功效;紫苏籽即苏子,果皮脆薄,易压碎,种仁黄白色,富含亚麻酸油,有香气,有较高营养价值,为降气、祛痰、止咳良药。

2. 紫苏腌制紫苏的加工多采取腌渍,器皿必须用非金属物品,以避免成品叶变色。

将成品叶采回后,按每50片用1根稻草捆扎好,叶柄留0.8厘米长,剪齐,装入缸内,再灌满30%浓度的盐水(盐水应超过菜面,如有漂浮可以稍加镇压,但不要过重)。

腌3天左右,当紫苏叶基本渍透、色泽均匀时再进行下一步腌渍。

如腌渍不匀,盐浓度下降,可上下翻动调位,加盐后继续腌1天。

再腌时先在缸底铺1层盐,把经过初腌后的紫苏叶一层菜一层盐地装入缸中,用盐量为每100把紫苏叶加500~800克盐。

装满后上面再撒1层盐,然后用重石镇压,以压出的盐水淹没加工的紫苏为宜。

3. 紫苏盐渍①原料采收。

紫苏原料要求适时采收,防止叶面萎蔫,采后要及时送到车间加工。

对于无法立即加工的原料,要放入低温库储存,要求温度为0~5℃,湿度为90%~95%,存放时间以不超过12小时为宜。

②摘叶。

先将紫苏株上的老黄叶、枯死叶以及虫卵较密集且虫咬面积较大的次品叶摘去放入次品筐中,对于虽有虫卵但虫咬面积较小的,只要将此部分摘除后仍可与正品叶一同放入正品筐内,但必须控制在1%以内,同时,严格控制夹杂物。

③清洗。

将摘好后的叶子放入不锈钢池中清洗,每10筐1组,分3级清洗。

要求洗净泥土,挑净虫子等杂物。

每组清洗完后要观察水面,若水不清澈,或虫子较多,则要换水。

在清洗过程中,1、2级清洗要求用手轻轻地揉搓,以利于去除秽汁,降低涩味。

④沥水。

将洗净后叶子面上的水沥干净,以利于下道踩压工序能将秽汁去除干净,减少涩味。

有机紫苏生产技术

有机紫苏生产技术作者:朱业斌来源:《科学种养》2010年第10期紫苏是一种药食兼用型植物,别名赤苏、红苏、黑苏、白苏、香苏等,为唇形科白苏属。

俄罗斯、日本、韩国、美国、加拿大等国对紫苏进行了大量的商业性栽种,开发出了食用油、药品、淹渍品、化妆品等几十种产品,近年来又开发出高级紫苏保健蔬菜,因其嫩茎叶是凉拌、炒食的上等菜肴,很受消费者青睐。

江西省万载县自2001年至今已连续9年获得欧盟ECOCERT 的有机产地认证,被国家环保总局命名为“国家有机农产品生产基地”,其中生产的有机紫苏叶经盐渍加工后远销美国、韩国、日本、德国等多个国家和地区,销价一般为17~20元/千克。

现将该县有机紫苏生产技术总结如下:一、产地环境要求有机紫苏基地应远离城区、工矿区、交通主干线、工业污染源、生活垃圾场等。

紫苏适应性广,平原、丘陵都可栽培,但要求隔离条件要好,不受化学农药的飘移和化肥的污染。

基地的环境须经省级环境监察部门检测,应符合以下要求:a.环境空气质量符合GB3095-1996中1级标准和GB9137的规定。

b.土壤环境质量符合GB15168-1995中的1级技术标准。

c.农田灌溉用水水质符合GB5084-92的3级标准。

1. 气候条件。

紫苏喜温暖潮湿的气候条件,发芽适温18~23℃,茎叶生长适温20~26℃,开花期适温26~28℃,属典型的短日照作物。

2. 土壤条件。

应选择阳光充足、排水良好、疏松肥沃的砂质壤土或壤土,土质要符合全国第二次土壤普查3级以上标准。

土层厚度要达到40厘米以上。

3. 缓冲带。

要在有机基地和常规地块之间设置300米以上的缓冲带或物理障碍物,以保证有机产地不受污染。

4. 转换期。

具有3年的有机土壤转换期。

5. 转基因。

禁止使用转基因品种。

二、种子处理种子休眠期长达120天,需打破休眠才能催芽,方法是将种子放在3℃的温度下5~10天,然后放在18~23℃的环境中下催芽,这样发芽率可达80%以上。

打叶复烤工艺流程简图PPT课件

输送皮带线速度:0.31m/s

切断装置电机功率:2.2kW

切断力转速:500r/min (可调)

整机生产能力:3000Kg/h

烟叶输送速度:0.31m/s

压载链条输送速度: 0.31m/s

下刀线速度:0.408m/s 比烟叶输送速度快33.6%

上刀线速度:0.57m/s 比下刀线速度快39.7%;

(6)每组解把皮带尺寸:13700mm×1800mm;

期的加工方式。 (7)真空回潮回潮容积44m3,铲车尺寸为9900mm×2000mm。 (8)真空回潮机工作循环一次所用时间为:13—17分钟。

2.3 铺叶解把

(1)共分3条铺叶线,共18个工位;每个单边皮带配备4名铺叶工;共安置7 名搬运工进行投料; (2)各线选把剔除的不合格烟叶均集中放置,再进行人工挑选处理; (3)共6组解把刀,每组解把刀共计40块刀片,刀片间距为17cm;

质量控制流程1质量控制流程总图一个半导体功率器件作为开关该器件不断地重复开启和关断使得输入的直流电压在通过这个开关器件后变成了方波该方波经过电感2原烟备料区检验流程及频次分图一一个半导体功率器件作为开关该器件不断地重复开启和关断使得输入的直流电压在通过这个开关器件后变成了方波该方波经过电感3生产现场检验流程及频次分图二一个半导体功率器件作为开关该器件不断地重复开启和关断使得输入的直流电压在通过这个开关器件后变成了方波该方波经过电感4库存检验流程及频次分图三湘西鹤盛先进技术设备介绍一qdasqualitativedataanalysissystem质检数据自动采集分析系统此系统由上海创和亿公司自主研发目前已经有10家客户在成功运用

.

11

第3章 叶梗分离工段工艺流程

1、叶梗分离工段工艺流程图

生产工艺流程图

水产制品生产工艺流程图蔬菜制品生产工艺流程图其他粮食加工品生产工艺流程图关键控制环节关键设备参数原料 具有产品资质的企业提供原料 原料符合SC/T32302(干海带)、GB/T23597(干紫菜)标准要求 分检 分拣台、分检料斗选出肉眼可见的杂质包装 ①电子计价秤 ②多功能薄膜封口机分装符合《定量包装商品计量监督管理办法》要求 封口粘接牢固,无明显外观缺陷。

关键控制环节关键设备 参数原料 具有产品资质的企业提供原料原料符合NY/T1504《莲子》、GB/T6192《黑木耳》、GB7096《食用菌及其制品》、NY/T1045《脱水蔬菜》 干燥烘干箱如原料过潮则需要烘干温度小于65℃,干燥约两个小时(是具体情况而定) 分检分拣台、分检料斗选出肉眼可见的杂质包装 ①电子计价秤 ②多功能薄膜封口机分装符合《定量包装商品计量监督管理办法》要求 封口粘接牢固,无明显外观缺陷。

关键表示关键控制环节 表示关键原 料原 料分 检包 装装 箱入 库原 料水果制品生产工艺流程图炒货食品及坚果制品生产工艺流程图原料具有产品资质的企业提供原料 原料符合GB/T11766(小米)、GB/T22496(玉米糁)、GB/T10463(玉米粉)、NY/T894(荞麦面)、GB/T13360(莜麦粉)、GB2715(粮食)、GB/T13359(裸燕麦)、LS/T3215《高粱米》标准要求分检 分拣台、分检料斗选出肉眼可见的杂质包装 ①电子计价秤 ②多功能薄膜封口机分装符合《定量包装商品计量监督管理办法》要求 封口粘接牢固,无明显外观缺陷。

关键控制环节关键设备参数原料 具有产品资质的企业提供原料原料符合GB/T5835(干制红枣)、NY/T705(葡萄干)、QB2076(水果蔬菜脆片)标准要求 分检 分拣台、分检料斗选出肉眼可见的杂质,坏果、虫蛀果等包装 ①电子计价秤 ②多功能薄膜封口机分装符合《定量包装商品计量监督管理办法》要求 封口粘接牢固,无明显外观缺陷。

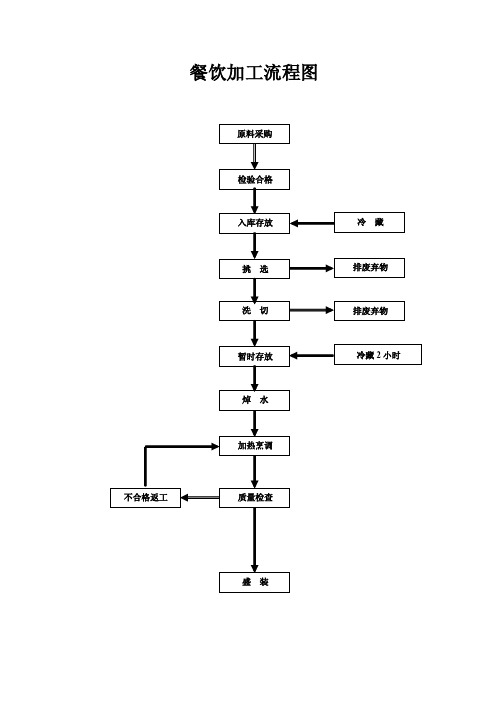

餐饮加工流程图

不合格返工

原料采购 检验合格 入库存放

挑选 洗切 暂时存放 焯水 加热烹调 质量检查

冷藏 排废弃物 排废弃物 冷藏 2 小时

盛装

原料加工流程图(肉类)

原料验收合格 拆除包装 分类存放

冻肉类解冻 清洗Biblioteka 按照菜单要求进行 切配加工 将加工好的肉类运 到后厨房烹制区

原料加工流程图(蔬菜类)

原料验收合格 分类存放在待加工 区 拆除包装 初次挑拣 将经过初加工的原 料运到清洗区

浸泡

盐水浸泡

冲洗

清洗

按照菜单要求进行 切配加工 将加工好的蔬菜运 到后厨房烹制区

紫苏染布的方法和步骤

紫苏染布的方法和步骤一、引言紫苏是一种常见的香料和药用植物,它的叶子可以提取出紫苏油,具有独特的香味和抗菌功效。

除了用于烹饪和药物制备外,紫苏还可以用来染布,赋予织物独特的颜色和芳香。

本文将介绍紫苏染布的方法和步骤。

二、材料准备1. 紫苏叶:新鲜的紫苏叶是染布的主要原料,可以在市场或自家菜园购买。

2. 水:用于提取紫苏叶的颜料和稀释染料。

3. 织物:可以选择棉布、丝绸或毛织物作为染布材料。

三、提取紫苏颜料1. 准备足够的紫苏叶,将其洗净并晾干。

2. 将干燥的紫苏叶放入搅拌机中,加入适量的水。

3. 将紫苏叶和水搅拌均匀,直至形成糊状的混合物。

4. 将混合物倒入滤网中,过滤掉固体颗粒,留下紫苏颜料水。

四、染布步骤1. 准备一盆温水,将待染布料浸泡其中,使其湿润。

2. 将提取好的紫苏颜料水倒入另一容器中,并加入适量的水稀释。

3. 将染料水搅拌均匀,确保颜料均匀分布。

4. 将湿润的布料浸入染料水中,搅拌使其充分浸透。

5. 根据需要,可以调整浸泡时间来控制颜色的深浅。

一般情况下,浸泡时间在30分钟到2小时之间。

6. 取出染好的布料,用清水冲洗,直至水变清。

7. 将染好的布料晾干,避免阳光直射,以防止颜色褪色。

五、技巧与注意事项1. 如果想要获得更深的颜色,可以增加紫苏叶的用量或延长浸泡时间。

2. 为了保持染布过程中的均匀性,可以不断搅拌布料,使染料更好地渗透。

3. 在染布前,可以先进行布料的预处理,如清洗和浸泡,以去除织物表面的杂质和预防缩水。

4. 染好的布料应避免与其他颜色的布料混洗,以防止染色过程中的色渍传染。

5. 染布过程中应注意保护皮肤和眼睛,避免染料溅入。

六、结论紫苏染布是一种简单而有趣的手工活动,通过提取紫苏颜料,并将其应用于织物上,可以赋予织物独特的颜色和芳香。

通过本文介绍的方法和步骤,希望读者能够掌握紫苏染布的基本技巧,享受自己动手创造的乐趣。

紫苏素生产工艺

紫苏素生产工艺紫苏素是一种天然的植物提取物,具有抗氧化、抗炎、抗菌等多种保健功能。

紫苏素的生产工艺主要包括紫苏素原料的选取、提取、纯化和灭菌等环节。

首先,紫苏素的原料选取非常关键。

一般选择新鲜、干燥的紫苏叶作为原料。

新鲜紫苏叶中的紫苏素含量更高,营养成分更丰富,因此有利于提取出高品质的紫苏素。

同时,选择无农药残留的紫苏叶也是非常重要的,以确保最终产品的安全性。

接下来,进行紫苏素的提取工艺。

常用的提取方法有浸提法、超声波法和微波法等。

其中,浸提法是最常用的方法。

首先将紫苏叶粉碎成粉末,然后使用适量的有机溶剂与紫苏叶粉末进行浸提。

浸提时间和温度要适当控制,常见的条件是40-60℃下浸提2-4小时。

随后,使用一定的工艺手段将浸提液与固体分离,得到含有紫苏素的浸提液。

为了得到高纯度的紫苏素,还需要对浸提液进行纯化。

纯化的方法主要有重结晶法和分子筛法。

重结晶法是指通过溶解浸提液,并经过过滤和结晶等步骤,最终得到纯度较高的紫苏素。

而分子筛法则是利用分子筛对浸提液进行吸附分离,从而得到较纯的紫苏素。

这两种方法各有优劣,可以根据实际情况选择使用。

最后,对纯化后的紫苏素进行灭菌处理。

灭菌是为了确保紫苏素的产品质量和安全性。

常用的方法有高温灭菌和辐照灭菌。

高温灭菌是将纯化后的紫苏素制成溶液或具有一定湿度的固体,经过高温处理,将有害微生物彻底灭菌。

而辐照灭菌则是利用辐射技术,对紫苏素进行辐射处理,以杀灭有害微生物。

综上所述,紫苏素的生产工艺主要包括原料选取、提取、纯化和灭菌等环节。

通过合理选择紫苏叶原料,采用适当的提取方法,进行纯化和灭菌处理,可以获得高品质的紫苏素产品。

同时,在生产过程中,还要注意生产环境的卫生和操作规范,以确保紫苏素产品的质量和安全性。

紫苏加工技术

菜 叶 。随时 可 以食用 或装箱 出 口。 3 絮 苏 盐 渍 . ①原料采收 。紫苏原料要求适时采 收 ,防 止 叶 面 萎 蔫 ,并 及 时 送 到 车 间加 丁 。无 法立 即 加T 的原 料 入低 温 库贮

北京市审定通过 了2 1年度4 个主要农作物 新品种。其 中包括 1 个玉米品 00 3 7

种 、4 " 麦 品 种 、 3 - 4小 4 大豆 品 种 、8 大 白 菜品 种 、1 个 西 瓜 品 种 。 个 1 ’

_

N png u i i u_ cn ns 2 X jh

_

_ - 1

3 { 款鞯凝穗i :癌 品棚: I =

出 口脱 水 洋 葱 片 将 成 熟 洋 葱 用 小 刀 切 除 葱 梢 ,挖 掉 根 蒂 ,剥 去 葱 衣 、老 皮 ,露 出 鲜 嫩 白色 或 淡 黄 白色 内 层 。削 除 有 损 伤 的 部 分 ,

切 片 后 必 须 漂 洗 ,即 将 葱 片 放 入 竹 筐 或 有 孑 塑 料 筐 中 ,置 于 流 动 清 水 池 中 ,用 L 漏 勺 将 葱 片 上 下 翻 动 ,通 常 经 过 三 池 清 水 漂 洗 。用 离 心 甩 干 机把 葱 面 所 带 水 分 甩 干 , 先 在 离 心 机 槽 内铺 一 层 清 洁 纱 布 ,然 后 装 入 葱 片 , 以 10 转 / 钟 离 30 分

存 ,温 度 0~5 ,空 气 相 对 湿 度 9 % ~ ℃ 0 9 % ,存 放 时 间 以不 超过 1小 时 为 宜 。 5 2 ②摘 叶。将紫苏株上 的老黄 叶 、枯 死 叶 、虫 卵较 密集 且 面积 较 大 的次 品 叶 摘 去 放 人 次 品筐 中 ,摘 除有 虫 卵及 虫 咬 面 积较 小 的部 分 ,与正 品 叶一 同放 人 正 品周转 筐 内。不 良品叶必 须控 制在 l % 以 内 ,并 严 格 控 制 夹 杂 物 。 ③ 清 洗 。将 摘 好 后 的叶 子 放 人 不 锈 钢 池 中清 洗 ,每 l筐 1 ,分 3 清 洗 , 0 组 级 要 求 洗 净 泥杂 ,挑 净 虫 子 等 杂 物 。每 组

紫苏油的提取工艺

紫苏油的提取工艺紫苏油的提取工艺目前见于报道的有压榨法、索氏提取法、超临界CO2萃取法、微波辅助提取法、超声波提取法等。

1.压榨法紫苏籽→干燥→粉碎→压榨→棕黄色油状液体。

潘国石等以该工艺提取时间8h,温度100℃,出油率37.5%。

目前应用最广泛。

2.索氏提取法紫苏籽→干燥→粉碎→脂溶性有机溶剂提取→提取液→回收溶剂→棕黄色油状液体。

潘国石等采用该工艺提取时间72h,温度100℃,出油率40.5%。

3.超临界CO2提取法(SFE)SFE是近年来发展的一种新型提取技术,主要利用超临界CO2流体作为萃取溶剂,从药材中提取有效成份。

特别适用于脂溶性、挥发性成份、热敏性成分的提取。

隋晓等的萃取T艺参数如下:压力20MPa,温度40℃,时间6h,CO2流量30L/h。

萃取率达37.2%。

4.微波辅助提取法宋曙辉等对微波辅助提取技术进行优化。

得到最佳提取条件为:选用石油醚为提取剂,提取两次,原料与提取剂的比例分别为1:6和l:4。

提取频率为2450 MHZ,提取功率70W,提取时间为5min(第一次3min,第二次2min)。

提取率达34.8%。

5.超声波提取法刘希夷等人研究该法萃取紫苏籽油工艺流程,通过优化超声功率、提取时间、提取温度等条件,得到最佳工艺:功率400W,时间90min,温度46℃,得油率达56.65%。

比较以上几种方法,由提取紫苏籽的出油率可知, 超声波提取法出油率较高。

超临界CO2萃取法提取脂溶性成分速度快、效率高、溶媒CO2可循环利用、绿色无污染,优于其他分离方法,但其成本高。

索氏提取法每次提取的量较少,只能用于试验研究。

因此超临界CO2萃取法的分离技术在工业化应用上有很好的发展前景。