西门子840D的前馈控制功能介绍

西门子数控系统840D主轴控制探讨

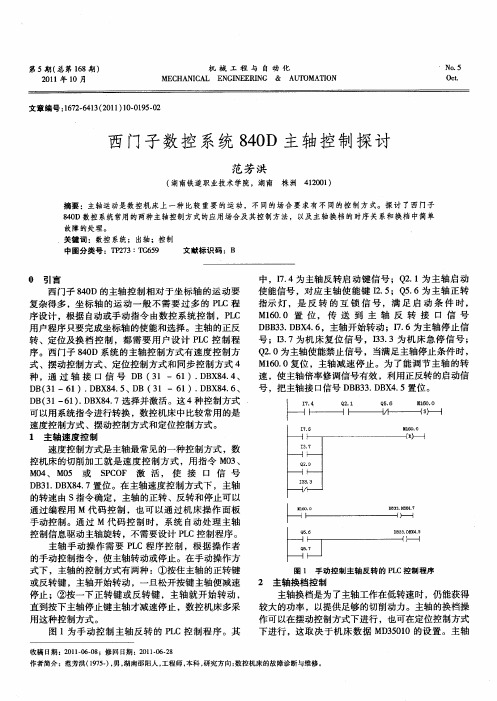

种 ,通 过 轴 接 口信 号 D 3 B( l一6 ) D X 4 4 1 . B 8. 、

D ( 1—6 ). B 8 . 、D ( 1 —6 ). B 8 . 、 B3 1 D X 45 B 3 1 D X 4 6 D ( 1— 1 . B 8 . B 3 6 ) D X 4 7选 择并 激活 。这 4种 控 制方式

主轴换档是为 了主轴工作在低转速时,仍能获得 较 大 的功率 ,以提 供足 够 的切 削动力 。主轴 的换档 操 作 可 以在摆 动控制 方式 下进 行 ,也 可在定 位控 制方 式 下进行 ,这取决于机床数据 M 300的设置 。主轴 D51

作者简介 :范芳洪( 9 5) 男 , 17 一 , 湖南邵 阳人 , 工程师 , 本科 , 研究方 向: 数控机床的故 障诊 断与维修 。

l

:

主 定 三 二 : 程值 轴 速 < 二 二耳 二 序 设 度 亘 二 二五 :二 : s

D8 B. 3

D; B 3

图 2 摆 动 控 制 方 式 下 主 轴 换 档 的 P C控 制 程 序 L

程 序 中假 设机 床 只有两个 档 位 ,Q O 6为第一 档 4. 电磁阀输出信号,Q O 7为第二档 电磁 阀输 出信号 , 4. 进 行换 档 操 作 时 ,系 统 接 口信 号 D 3 . B 85被 B 3D X1. 置位 ,主轴 电机开 始 以设 置 的摆 动速度 来 回摆动 ,同 时 P C控制 程 序控 制 液 压 系统 驱 动 换 档 拨 叉 进 行 换 L 档 。为 了检测换 档 是否 到位 ,在机 床上 安装 两个 档位 到 位检测 开关 ,第 一 档 到位 检 测 开 关 I35 3. ,第 二 档 到位检 测开关 I36 3. 。一 旦 系 统检 测 到 实 际 档 位 和 目

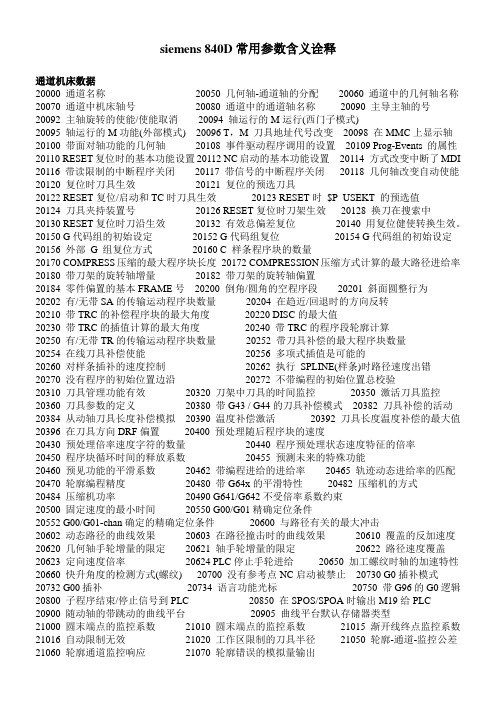

siemens 840D常用参数含义诠释

siemens 840D常用参数含义诠释通道机床数据20000 通道名称20050 几何轴-通道轴的分配20060 通道中的几何轴名称20070 通道中机床轴号20080 通道中的通道轴名称20090 主导主轴的号20092 主轴旋转的使能/使能取消20094 轴运行的M运行(西门子模式)20095 轴运行的M功能(外部模式) 20096 T,M 刀具地址代号改变20098 在MMC上显示轴20100 带面对轴功能的几何轴20108 事件驱动程序调用的设置20109 Prog-Events 的属性20110 RESET复位时的基本功能设置20112 NC启动的基本功能设置20114 方式改变中断了MDI 20116 带读限制的中断程序关闭20117 带信号的中断程序关闭20118 几何轴改变自动使能20120 复位时刀具生效20121 复位的预选刀具20122 RESET复位/启动和TC时刀具生效20123 RESET时$P_USEKT 的预选值20124 刀具夹持装置号20126 RESET复位时刀架生效20128 换刀在搜索中20130 RESET复位时刀沿生效20132 有效总偏差复位20140 用复位健使转换生效。

20150 G代码组的初始设定20152 G代码组复位20154 G代码组的初始设定20156 外部G 组复位方式20160 C 样条程序块的数量20170 COMPRESS压缩的最大程序块长度20172 COMPRESSION压缩方式计算的最大路径进给率20180 带刀架的旋转轴增量20182 带刀架的旋转轴偏置20184 零件偏置的基本FRAME号20200 倒角/圆角的空程序段20201 斜面圆整行为20202 有/无带SA的传输运动程序块数量20204 在趋近/回退时的方向反转20210 带TRC的补偿程序块的最大角度20220 DISC的最大值20230 带TRC的插值计算的最大角度20240 带TRC的程序段轮廓计算20250 有/无带TR的传输运动程序块数量20252 带刀具补偿的最大程序块数量20254 在线刀具补偿使能20256 多项式插值是可能的20260 对样条插补的速度控制20262 执行SPLINE(样条)时路径速度出错20270 没有程序的初始位置边沿20272 不带编程的初始位置总校验20310 刀具管理功能有效20320 刀架中刀具的时间监控20350 激活刀具监控20360 刀具参数的定义20380 带G43 / G44的刀具补偿模式20382 刀具补偿的活动20384 从动轴刀具长度补偿模拟20390 温度补偿激活20392 刀具长度温度补偿的最大值20396 在刀具方向DRF偏置20400 预处理随后程序块的速度20430 预处理倍率速度字符的数量20440 程序预处理状态速度特征的倍率20450 程序块循环时间的释放系数20455 预测未来的特殊功能20460 预见功能的平滑系数20462 带编程进给的进给率20465 轨迹动态进给率的匹配20470 轮廓编程精度20480 带G64x的平滑特性20482 压缩机的方式20484 压缩机功率20490 G641/G642不受倍率系数约束20500 固定速度的最小时间20550 G00/G01精确定位条件20552 G00/G01-chan确定的精确定位条件20600 与路径有关的最大冲击20602 动态路径的曲线效果20603 在路径撞击时的曲线效果20610 覆盖的反加速度20620 几何轴手轮增量的限定20621 轴手轮增量的限定20622 路径速度覆盖20623 定向速度倍率20624 PLC停止手轮进给20650 加工螺纹时轴的加速特性20660 快升角度的检测方式(螺纹) 20700 没有参考点NC启动被禁止20730 G0插补模式20732 G00插补20734 语言功能光标20750 带G96的G0逻辑20800 子程序结束/停止信号到PLC 20850 在SPOS/SPOA时输出M19给PLC 20900 随动轴的带跳动的曲线平台20905 曲线平台默认存储器类型21000 圆末端点的监控系数21010 圆末端点的监控系数21015 渐开线终点监控系数21016 自动限制无效21020 工作区限制的刀具半径21050 轮廓-通道-监控公差21060 轮廓通道监控响应21070 轮廓错误的模拟量输出21080 用于3D TR 路径刀具方向的最小角度21082 带倾斜角<>0(3的一般/T方向最小角度21084 一般/路径最小角度(3D 端面切削) 21090 空间定位程序的最大导引角21092 空间方向定位的最大倾斜角21100 方位编程的角度定义21102 通过G代码定义定位轴21104 定向插补的G代码21106 与笛卡尔的jog 方式相应的系统21108 大的循环插补方式,pole po21110 带自动FRAME定义的系统21120 ORI轴定义为参考轴21130 ORI轴定义为参考轴21150 约定的定向轴快速移动21155 约定的定向轴速度21160 约定的几何轴快速移动21165 约定的几何轴速度21170 定向轴加速度21180 原始轴软件极限的检查21186 零偏TOCARR圆轴的偏置21190 刀具方向上的修正模式21194 刀具方向上的在线修改速度21196 刀具方向上的在线修改加速度21200 快速返回的移动距离21202 带镜像的快速返回21204 急速返回时的停止特性21210 用于中断的NCK输入字节21220 NCK I/O "几个进给速度/段"21230 "几个进给/程序块"内存响应21240 受保护的同步活动21300 同步主轴定义,机床轴号21310 同步耦合类型主轴21320 同步主轴的程序块过渡21330 同步主轴特性中断21340 同步主轴参数写保护21380 延迟时间ESR-Axes 21381 IPO控制的ESR-Time中断21400 数字化软件包的版本21420 测头的轴分配21422 Z方向的初始应力21424 测头的分辨率21430 最小偏向21432 典型偏斜值21434 急停的偏向1 21436 急停的偏向2 21440 数字化测量时的到位误差范围21450 数字化测量时的快速运行21460 数字化时的最大加速度21462 定位时的最大加速度21464 采样时的最大加速度21470 手动方式P系数21472 P系数浏览21474 扫描的时间常数21476 刀具传送到刀夹的矢量FM 21500 磨削轴的垂直偏置21501 磨削轴的水平偏置21502 调节轴的垂直偏置21504 工作刃的垂直偏置21506 工作刀头的水平偏置21508 Q1的垂直分量21510 Q1的水平分量21512 Q2的垂直分量21514 Q2的水平分量21516 工作刃导角21518 工作刃的高端接触限制21520 工作刃接触低限21522 磨削主轴的定义21524 控制主轴的定义21526 G0的特殊逻辑22000 辅助功能组22010 辅助功能的类型22020 辅助功能扩展22030 辅助功能值22035 输出说明22040 预先定义的辅助功能组22050 预先定义的辅助功能方式22060 预先定义的辅助功能扩展22070 预先定义的辅助功能值22080 输出说明22100 带辅助功能的程序段转变22110 H辅助功能类型是整数22200 M功能的输出时间22210 S功能的输出时间22220 T功能的输出时间22230 H功能的输出时间22240 F功能的输出时间22250 D功能的输出时间22252 DL功能的输出时间22254 附加的M 功能到停止一个程序22256 对于有条件的st 附加的M 功能22260 E功能的输出时间22300 程序块搜索后的辅助功能输出22400 通过复位使S功能生效22410 RESET(复位)使F功能生效22420 FGROUP 指令缺省值设置22500 PLC G功能22510 到PLC的G代码22512 外部NC语言的G代码发送22515 G组到PLC的模式22530 刀架改变时的M代码22532 几何轴改变时的M代码22534 变换改变时的M代码22550 带T或M功能的新刀具补偿22560 换刀的M功能22562 刀具交换过程出错22600 程序段搜索后的速度5 22601 程序段搜索后的速度系数5 22620 基本功能设置在特殊启动22621 释放$MC_START_MODE_MASK_PRT22622 允许通过PLC启动零件程序22700 TRACE_STARTTRACE_EVENT 轨迹文件记录22702 启动轨迹文件记录的条件22704 停止轨迹文件记录的条件22706 CommandSequenzStep 停止跟踪文件记录22708 选择轨迹文件的内容22710 指定的轨迹数据22712 指定的跟踪数据的索引中22714 设定跟踪文件22800 简化轨迹输出激活22900 Strokecheck 方向(内部/外部) 22910 比例系数的输入灵敏度22914 轴比例系数( G51 )激活22920 固定进给率F1 - F9 激活22930 分配平行通道轴到几何轴24000 G58和G9 FRAME区域24002 通道基础FRAME复位后激活24004 上电后复位通道基础FRAME 24006 系统FRAME复位后激活24007 Reset复位后清除系统frame 24008 上电后复位通道基础FRAME24010 编程FRAME的复位方式24020 FRAME抑制位置24030 ACS协调系统的调节24040 有效Frame的适配24050 保存和激活数据frame 24100 通道中的转换124110 转换1 的轴分配24120 几何/通道轴分配,转换1 24130 带第一转换的刀具处理24200 通道中的转换2 24210 转换2 的轴分配24220 几何/通道轴分配,转换2 24230 带第二转换的刀具处理24300 通道中的转换3 24310 转换3 的轴分配24320 几何/通道轴分配,转换3 24330 带第三转换的刀具处理24400 通道中的转换4 24410 转换4 的轴分配24420 几何/通道轴分配,转换4 24426 带第四转换的刀具处理24430 通道中的转换5 24432 转换5 的轴分配24434 几何/通道轴分配,转换5 24436 带第五转换的刀具处理24440 通道中的转换6 24442 转换6 的轴分配24444 几何/通道轴分配,转换6 24446 带第六转换的刀具处理24450 通道中的转换7 24452 转换7 的轴分配24454 几何/通道轴分配,转换7 24456 带第七转换的刀具处理24460 通道中的转换8 24462 转换8 的轴分配24464 几何/通道轴分配,转换8 24466 带第八转换的刀具处理24500 五轴转换1的偏置矢量24510 旋转轴1/2的位置偏置24520 旋转轴1/2的符号24530 五轴转换1的极点范围24540 POL-插补的结束角范围24550 底部刀具矢量24558 运动学平台偏置的矢量24560 运动偏置矢量24562 摆动直线轴的变换1 24564 下垂头的角度24566 虚拟方向轴24570 第一旋转轴方向24572 第二旋转轴方向24574 刀具基本方向24580 定向矢量的方向24585 ORI/通道轴分配转换1 24590 零偏Trafo圆轴的偏置24600 五轴转换2的偏置矢量24610 旋转轴1/2的位置偏置24620 旋转轴1/2的符号24630 五轴转换2的极点范围24640 POL-插补的结束角范围24650 底部刀具矢量24658 运动学平台偏置的矢量24660 运动偏置矢量24662 摆动直线轴的变换2 24664 下垂头的角度24666 虚拟方向轴24670 第一旋转轴方向24672 第二旋转轴方向24674 刀具基本方向24680 定向矢量的方向24685 ORI/通道轴分配转换124690 零偏Trafo圆轴的偏置24700 倾斜轴1的角度24710 底部刀具矢量24720 速度留量24721 反加速度24750 倾斜轴2的角度24760 底部刀具矢量24770 速度留量24771 反加速度24800 旋转轴偏置TRACYL 1 24805 圆轴转换TRACYL124810 旋转轴符号24820 底部刀具矢量24850 旋转轴偏置TRACYL 224855 圆轴转换TRACYL 2 24860 旋转轴符号24870 底部刀具矢量24900 旋转轴偏置TRANSMIT 1 24905 圆轴转换TRANSMIT 1 24910 旋转轴符号24911 工作区前后极的限制,2TRANSM 24920 底部刀具矢量24950 旋转轴偏置TRANSMIT 2 24955 圆轴转换TRANSMIT 2 24960 旋转轴符号24961 工作区前后极的限制,2TRANSM 24970 底部刀具矢量24995 转换连接24996 转换连接26000 冲击动作控制的硬件分配输入字节26002 编译启动方式26004 快速输入位的屏蔽26006 快速输出位的屏蔽26008 M功能的定义26010 冲击和多孔冲轴的定义26012 激活冲/步冲功能26014 激活自动路径分段26016 单独轴的特性26018 G603冲孔/步冲的延迟时间26020 冲加工信号不稳报警27100 带绝对值参数的语句显示27200 MMC信息(无物理单元)27201 MMC状态信息(无物理单元) 27202 MMC信息(定位) 27203 MMC状态信息(定位) 27204 MMC信息(速度) 27205 MMC状态信息(速度) 27206 MMC信息(切削速度) 27207 MMC状态信息(切削速度) 27208 MMC信息(伺服) 27209 MMC状态信息(伺服) 27800 通道中的工艺方式27860 激活程序执行时间测量27880 激活工件计数器27882 M代码零件计算由用户定义27900 % IPO 缓冲器到使能记录文件28000 REORG(DRAM)内存空间28010 带REORG(重组)LUD的模块(DRAM)28020 LUD的数量(DRAM) 28030 局部用户变量数量28040 LUD(DRAM)内存大小28050 R参数的数量(SRAM) 28060 IPO缓冲区的程序块(DRAM)28070 用于准备程序块的程序块(DRAM) 28080 可设坐标FRAME数量(SRAM)28081 基本FRAME数量(SRAM) 28082 系统FRAME (SRAM)28085 分配刀偏单位通道(SRAM) 28090 CC(DRAM)的程序块元素28100 CC(DRAM)的程序块内存的大小28105 汇编循环堆栈存储器(kB)应用(DRAM)28150 写PLC变量单元(DRAM) 28160 写NCU联接变量元素(DRAM)28180 轨迹数据缓冲器大小(DRAM) 28200 特定通道保护范围(SRAM)28210 同步有效的保护范围(DRAM) 28212 有效保护区域的元素28250 同步移动单元(DRAM) 28252 FCTDEF-元素数量(DRAM) 28254 同步运动参数数量,S/DRAM28255 $AC_PARAM[] 存储在SRAM。

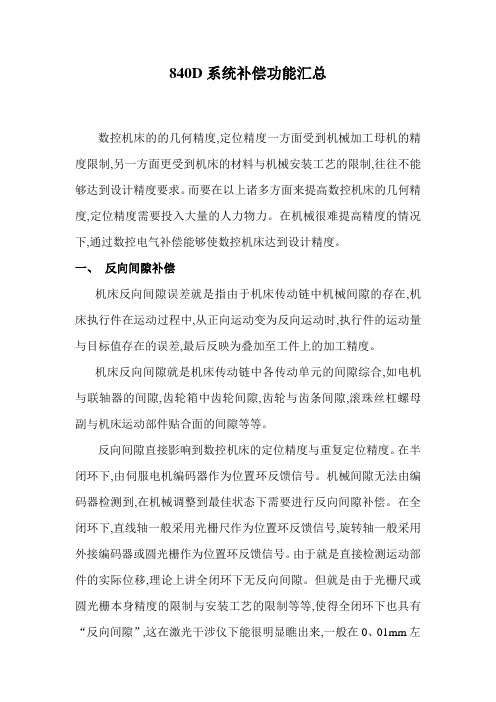

840D系统补偿功能汇总

840D系统补偿功能汇总数控机床的的几何精度,定位精度一方面受到机械加工母机的精度限制,另一方面更受到机床的材料与机械安装工艺的限制,往往不能够达到设计精度要求。

而要在以上诸多方面来提高数控机床的几何精度,定位精度需要投入大量的人力物力。

在机械很难提高精度的情况下,通过数控电气补偿能够使数控机床达到设计精度。

一、反向间隙补偿机床反向间隙误差就是指由于机床传动链中机械间隙的存在,机床执行件在运动过程中,从正向运动变为反向运动时,执行件的运动量与目标值存在的误差,最后反映为叠加至工件上的加工精度。

机床反向间隙就是机床传动链中各传动单元的间隙综合,如电机与联轴器的间隙,齿轮箱中齿轮间隙,齿轮与齿条间隙,滚珠丝杠螺母副与机床运动部件贴合面的间隙等等。

反向间隙直接影响到数控机床的定位精度与重复定位精度。

在半闭环下,由伺服电机编码器作为位置环反馈信号。

机械间隙无法由编码器检测到,在机械调整到最佳状态下需要进行反向间隙补偿。

在全闭环下,直线轴一般采用光栅尺作为位置环反馈信号,旋转轴一般采用外接编码器或圆光栅作为位置环反馈信号。

由于就是直接检测运动部件的实际位移,理论上讲全闭环下无反向间隙。

但就是由于光栅尺或圆光栅本身精度的限制与安装工艺的限制等等,使得全闭环下也具有“反向间隙”,这在激光干涉仪下能很明显瞧出来,一般在0、01mm左右。

西门子840D数控系统反向间隙补偿的方法如下:测得反向间隙值后在轴机床数据输入反向差值,单位为mm。

MD32450 BACKLASH [0]MD32450 BACKLASH [1]其中[0]为半闭环,[1]为全闭环。

输入后按下Reset键,回参考点后补偿生效。

可以在诊断→服务显示→轴调整→绝对补偿值测量系统中瞧到补偿效果。

反向间隙补偿能够在较大程度上提高数控机床的定位精度、重复定位精度,但就是它的值就是固定的,不能适用于机床的整个行程,这就需要另一种电气补偿手段,螺距误差补偿。

两者结合能使数控机床达到较高的定位精度与重复定位精度。

西门子840D数控系统螺距误差补偿知识

西门子840D数控系统螺距误差补偿西门子840D数控系统不同于以前曾广泛应用的810T/M和840C等老数控系统,它并没有提供专门的双向螺距误差补偿功能,通过对840D系统中的下垂补偿功能的分析研究,找到了一种方法,成功的解决了进行双向螺距误差补偿的问题。

关键词:数控系统下垂补偿功能双向螺距误差补偿由于机床丝杠在制造、安装和调整等方面的误差,以及磨损等原因,造成机械正反向传动误差的不一致,导致零件加工精度误差不稳定。

因此也必须定期对机床坐标精度进行补偿,必要时要做双向坐标补偿,以达到坐标正反向运动误差的一致性。

一、西门子840D数控系统的补偿功能西门子840D数控系统提供了多种补偿功能,供机床精度调整时选用。

这些功能有:1、温度补偿。

2、反向间隙补偿。

3、插补补偿,分为:(1) 螺距误差和测量系统误差补偿。

(2)下垂补偿(横梁下垂和工作台倾斜的多维交叉误差补偿)。

4、动态前馈控制(又称跟随误差补偿)。

包括:速度前馈控制和扭矩前馈控制。

5、象限误差补偿(又称摩擦力补偿)。

分为:常规(静态) 象限误差补偿和神经网络(动态)象限误差补偿。

6、漂移补偿。

7、电子重量平衡补偿。

在西门子840D功能说明样本和资料中所列的众多补偿功能中,都没有指出该系统具有双向螺距误差补偿功能。

但是在下垂补偿功能描述中却指出,下垂补偿功能具有方向性。

这样,如果下垂误差补偿功能,在基准轴和补偿轴定义为同一根轴时,就可能对该轴进行双向丝杠螺距误差补偿,由此提供了一个双向螺距误差补偿的依据。

二、840D下垂补偿功能的原理1、下垂误差产生的原因:由于镗铣头的重量或镗杆自身的重量,造成相关轴的位置相对于移动部件产生倾斜,也就是说,一个轴(基准轴)由于自身的重量造成下垂,相对于另一个轴(补偿轴)的绝对位置产生了变化。

2、840D下垂补偿功能参数的分析:西门子840D数控系统的补偿功能,其补偿数据不是用机床数据描述,而是以参数变量,通过零件程序形式或通用启动文件(_INI文件) 形式来表达。

SINUMERIK 840D sl 选项功能介绍

如果机床配置的附加安全轴数大于 9 个轴/主轴,建议选择 安全轴选项包( 6FC5800-0AC60-0YB0),更加经济实惠。

5

SINUMERIK 840D sl 选项功能介绍

— 一个附加的定位轴/辅助主轴 6FC5800-0AB00-0YB0

在机床应用中,对于一些辅助的不需要参与插补进给的轴或是通过液压控制的 轴,例如刀库、刀塔、换刀机械臂、进料器、交换工作台等,可以定义为定位 轴/辅助主轴。通过加工程序中的 NC 指令 POS、POSA、FA 等或者 PLC 控制,实 现定位轴按照指定的速度运动。

及 SINUMERIK Operate,6-3 轴 2X 6FC5800-0AA00-0YB0 附加 2 个进给轴/主轴

或者: 1X 6FC5850-3YG21-0YA0

CF 卡上带有出口版 CNC 软件 以及 SINUMERIK Operate, 31-5 轴

SINUMERIK 840D sl 选项功能介绍(制造商部分)

页码 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34

SINUMERIK 840D sl 选项功能介绍(制造商部分)

3

SINUMERIK 840D sl 选项功能介绍

选项名称 耦合功能专家组合包(CP Expert) 耦合功能组 — 静态级 高级电子转换(CP) 刀具管理(> 3 个刀库) 不配置 SINUMERIK OP 操作面板 操作软件 HMI PRO sl RT 电子钥匙系统 5 轴加工包,附加第 7 轴 多轴扩展包 紧急回退 ESR 功能 SINUMERIK Operate programming package 开发包运行授权 SINUMERIK Operate Easy Screen 定制画 面运行授权

西门子840D数控系统螺距误差补偿

西门子840D数控系统不同于以前曾广泛应用的810T/M和840C等老数控系统,它并没有提供专门的双向螺距误差补偿功能,通过对840D系统中的下垂补偿功能的分析研究,找到了一种方法,成功的解决了进行双向螺距误差补偿的问题。

关键词:数控系统下垂补偿功能双向螺距误差补偿由于机床丝杠在制造、安装和调整等方面的误差,以及磨损等原因,造成机械正反向传动误差的不一致,导致零件加工精度误差不稳定。

因此也必须定期对机床坐标精度进行补偿,必要时要做双向坐标补偿,以达到坐标正反向运动误差的一致性。

一、西门子840D数控系统的补偿功能西门子840D数控系统提供了多种补偿功能,供机床精度调整时选用。

这些功能有:1、温度补偿。

2、反向间隙补偿。

3、插补补偿,分为:(1) 螺距误差和测量系统误差补偿。

(2)下垂补偿(横梁下垂和工作台倾斜的多维交叉误差补偿)。

4、动态前馈控制(又称跟随误差补偿)。

包括:速度前馈控制和扭矩前馈控制。

5、象限误差补偿(又称摩擦力补偿)。

分为:常规(静态) 象限误差补偿和神经网络(动态)象限误差补偿。

6、漂移补偿。

7、电子重量平衡补偿。

在西门子840D功能说明样本和资料中所列的众多补偿功能中,都没有指出该系统具有双向螺距误差补偿功能。

但是在下垂补偿功能描述中却指出,下垂补偿功能具有方向性。

这样,如果下垂误差补偿功能,在基准轴和补偿轴定义为同一根轴时,就可能对该轴进行双向丝杠螺距误差补偿,由此提供了一个双向螺距误差补偿的依据。

二、840D下垂补偿功能的原理1、下垂误差产生的原因:由于镗铣头的重量或镗杆自身的重量,造成相关轴的位置相对于移动部件产生倾斜,也就是说,一个轴(基准轴)由于自身的重量造成下垂,相对于另一个轴(补偿轴)的绝对位置产生了变化。

2、840D下垂补偿功能参数的分析:西门子840D数控系统的补偿功能,其补偿数据不是用机床数据描述,而是以参数变量,通过零件程序形式或通用启动文件(_INI文件) 形式来表达。

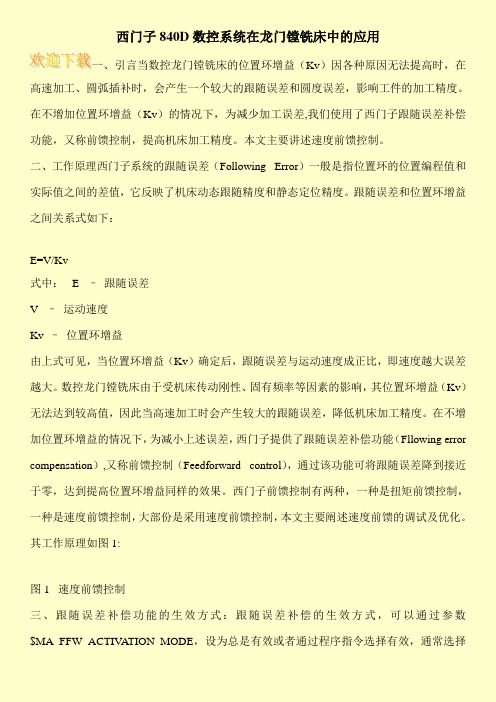

西门子840D数控系统在龙门镗铣床中的应用

西门子840D数控系统在龙门镗铣床中的应用

一、引言当数控龙门镗铣床的位置环增益(Kv)因各种原因无法提高时,在高速加工、圆弧插补时,会产生一个较大的跟随误差和圆度误差,影响工件的加工精度。

在不增加位置环增益(Kv)的情况下,为减少加工误差,我们使用了西门子跟随误差补偿功能,又称前馈控制,提高机床加工精度。

本文主要讲述速度前馈控制。

二、工作原理西门子系统的跟随误差(Following Error)一般是指位置环的位置编程值和实际值之间的差值,它反映了机床动态跟随精度和静态定位精度。

跟随误差和位置环增益之间关系式如下:

E=V/Kv

式中: E –跟随误差

V –运动速度

Kv –位置环增益

由上式可见,当位置环增益(Kv)确定后,跟随误差与运动速度成正比,即速度越大误差越大。

数控龙门镗铣床由于受机床传动刚性、固有频率等因素的影响,其位置环增益(Kv)无法达到较高值,因此当高速加工时会产生较大的跟随误差,降低机床加工精度。

在不增加位置环增益的情况下,为减小上述误差,西门子提供了跟随误差补偿功能(Fllowing error compensation),又称前馈控制(Feedforward control),通过该功能可将跟随误差降到接近于零,达到提高位置环增益同样的效果。

西门子前馈控制有两种,一种是扭矩前馈控制,一种是速度前馈控制,大部份是采用速度前馈控制,本文主要阐述速度前馈的调试及优化。

其工作原理如图1:

图1 速度前馈控制

三、跟随误差补偿功能的生效方式:跟随误差补偿的生效方式,可以通过参数$MA_FFW_ACTIV ATION_MODE,设为总是有效或者通过程序指令选择有效,通常选择。

840D810D参数设置和监控功能

参数设置和监控功能参数设置与监控功能(1)给定值与设定值840D/810D需要配置给定值和实际值的逻辑驱动号,对每个轴/主轴都要定义一个给定值通道(MD 30110=逻辑驱动号)和至少一个实际值通道(MD 30220[0]=逻辑驱动号)以构成位置测量系统。

一个第2 位置测量系统(MD 30220[1]=逻辑驱动号)可作为选项。

对于驱动控制电机测量系统总是要使用的,通过MD 来定义电机测量系统的连接。

电机和电机测量系统的连接存在以下固定规则:电机与其测量系统必须连接到同一模块。

电机测量系统X411用于速度控制功能。

图5-11所示为给定值通道与实际值通道的配置框图。

图5-11 给定值通道与实际值通道的配置框图给定值分配:MD 30110 CTRLOUT_MODULE_NR 给定值分配到驱动逻辑号(同样对模拟轴有效);λ给定值类型: MD 30130 CTRLOUT_TYPE :1 给定值输出;0 模拟;λ测量系统数:MD 30200 NUM_ENCS: 1 一个位置测量系统; 2 两个位置测量系统;选择测量系统1或2是通过接口信号 DB31.DBX1.5 / 1.6来实现的。

λ下标[n]:测量系统机床数据带有一个下标 [0]或 [1]。

[0] 值用于第1测量系统;[1] 值用于第2测量系统;λ实际值分配:MD 30220 ENC_MODULE_NR[n] 实际值分配到驱动逻辑号(同样对模拟轴)。

λ实际值输入:MD 30230 ENC_INPUT_NR[0] 实际值输入到驱动模块(上部输入为1,下部输入为2)。

λ编码器类型:MD 30240 ENC_TYPE[n]:1 增量测量系统;4 绝对测量系统;0 模拟;λ实际值极性:MD 32110 ENC_FEEDBACK_POL [n]: 0/1 默认;-1 变极性;λ运动方向:MD 32100 AX_MOTION_DIR:0/1 默认值;-1 反方向。

840D系统补偿功能汇总

840D系统补偿功能汇总数控机床的的几何精度,定位精度一方面受到机械加工母机的精度限制,另一方面更受到机床的材料和机械安装工艺的限制,往往不能够达到设计精度要求。

而要在以上诸多方面来提高数控机床的几何精度,定位精度需要投入大量的人力物力。

在机械很难提高精度的情况下,通过数控电气补偿能够使数控机床达到设计精度。

一、反向间隙补偿机床反向间隙误差是指由于机床传动链中机械间隙的存在,机床执行件在运动过程中,从正向运动变为反向运动时,执行件的运动量与目标值存在的误差,最后反映为叠加至工件上的加工精度。

机床反向间隙是机床传动链中各传动单元的间隙综合,如电机与联轴器的间隙,齿轮箱中齿轮间隙,齿轮与齿条间隙,滚珠丝杠螺母副与机床运动部件贴合面的间隙等等。

反向间隙直接影响到数控机床的定位精度和重复定位精度。

在半闭环下,由伺服电机编码器作为位置环反馈信号。

机械间隙无法由编码器检测到,在机械调整到最佳状态下需要进行反向间隙补偿。

在全闭环下,直线轴一般采用光栅尺作为位置环反馈信号,旋转轴一般采用外接编码器或圆光栅作为位置环反馈信号。

由于是直接检测运动部件的实际位移,理论上讲全闭环下无反向间隙。

但是由于光栅尺或圆光栅本身精度的限制和安装工艺的限制等等,使得全闭环下也具有“反向间隙”,这在激光干涉仪下能很明显看出来,一般在0.01mm左右。

西门子840D数控系统反向间隙补偿的方法如下:测得反向间隙值后在轴机床数据输入反向差值,单位为mm。

MD32450 BACKLASH [0]MD32450 BACKLASH [1]其中[0]为半闭环,[1]为全闭环。

输入后按下Reset键,回参考点后补偿生效。

可以在诊断→服务显示→轴调整→绝对补偿值测量系统中看到补偿效果。

反向间隙补偿能够在较大程度上提高数控机床的定位精度、重复定位精度,但是它的值是固定的,不能适用于机床的整个行程,这就需要另一种电气补偿手段,螺距误差补偿。

两者结合能使数控机床达到较高的定位精度和重复定位精度。

西门子SINUMERIK 840D在五轴加工中的应用

西门子SINUMERIK 840D在五轴加工中的应用西门子自动化工程有限公司作者:Dirk Rabeneck西门子SINUMERIK 840D系统为五轴加工提供了独一无二的性能和功能,尤其对于加工飞机上非常复杂的结构件和发动机部件,为客户带来诸多好处。

在航空工业领域,关键的零件生产都需要对材料进行大面积的加工去除。

就飞机结构件的五轴加工来说,大约90%的材料要通过加工,材料去除率非常高,只能通过高效、高速、高精度机床来完成。

通过铣削完成的高质量发动机部件,例如叶盘的数量日益增加。

相比加工性能,好的尺寸精度和表面质量更为重要。

通过五轴铣削可以获得非常高的加工效率,是很先进的金属切削方法。

在五轴加工中心上使用的系统必须综合具有特殊编程、运动控制和补偿等功能,另外还要有高性能的硬件。

这些功能能够简化用户加工过程,在整个加工过程中有效地指导用户进行操作,并且在在特殊的加工任务中可以优化运动控制。

考虑到机床速度和加速度对加工表面的影响,我们可以通过特殊控制和驱动功能来提高速度和加速度值。

1.五轴加工功能事实上,通过数控系统来控制五轴机床的运动是非常必要的。

尽管在一些案例中,需要旋转工作台,而在另外一些案例中,需要旋转主轴头。

但这些基本原理的差异对于SINUMERIK 840D完全不是问题,这要归功于它集成的五轴转换功能(TRAORI)。

这意味着相对于机床坐标系下的编程来说,在工件坐标系下编程成为可能,甚至非常复杂的工件可以在不同运动特性的机床上加工制造,不需要特殊的后置处理器。

必须的补偿已经在控制系统内部计算,这确保机床可以在给定的进给速度下运行,机床的机械结构是唯一的影响因素。

另外,只有具有这个五轴转换功能,刀具在折断或出现问题时,才可以安全退回。

2.五轴加工中心的校准通常情况下,一台五轴机床的校准需要花费很多时间和金钱。

SINUMERIK 840D集成了一个新的测量功能,这个功能只需要按下按钮,不需要附加任何设备或软件。

840D操作调试指南

840D操作调试指南对于使用数控机床的操作人员来说,熟练掌握机床的调试和操作是至关重要的。

本篇文章将为大家提供一份840D操作调试指南,帮助大家了解和掌握该系统的操作要点。

一、操作前准备在开始操作和调试之前,有几项准备工作是必不可少的。

1.1 检查设备首先,仔细检查数控机床的各个部位是否正常运转,包括电源、液压系统、气压系统等。

确保设备处于良好的工作状态,以免因设备故障导致操作失败。

1.2 备份数据在进行调试和操作之前,务必要备份好数控机床上的重要数据,以防操作出现问题导致数据丢失。

可以通过将数据复制到外部存储设备或者建立云端备份来保证数据的安全。

二、操作步骤2.1 开机和登录按下数控机床的启动按钮,待系统启动完成后,会弹出登录界面。

根据个人操作权限,输入用户名和密码登录系统。

2.2 系统主界面登录成功后,系统将显示主界面。

主界面通常包含各类功能按钮,如自动加工、手动操作、参数设置等。

根据具体操作需求,选择相应的功能按钮进入相应的界面。

2.3 自动加工在自动加工界面中,可以进行程序输入、程序编辑、刀具管理等操作。

根据加工工艺要求,输入相应的加工程序,并进行调试和优化。

2.4 手动操作手动操作界面提供了对机床各轴的手动控制功能。

可以通过选择相应的轴,进行手动移动、连续移动、定位、回零等操作。

在手动操作过程中,需特别注意安全,防止误操作造成人员伤害或设备损坏。

2.5 参数设置通过参数设置界面,可以对数控系统的参数进行调整和配置。

根据具体需求,可以设置工作坐标系、刀具补偿、速度比例、进给参数等。

合理的参数设置可以提高加工质量和效率。

三、常见问题及解决方法3.1 系统错误在操作和调试过程中,可能会遇到系统错误的情况。

当出现错误提示时,首先要冷静,并根据提示信息进行排查,如确认电源是否正常、程序是否正确等。

若无法解决,及时联系维修人员协助处理。

3.2 加工问题在加工过程中,可能会出现刀具磨损、加工误差、加工质量不佳等问题。

840D补偿

西门子840D数控系统补偿功能一、西门子840D数控系统的补偿功能西门子840D数控系统提供了多种补偿功能,供机床精度调整时选用。

这些功能有:1、温度补偿。

2、反向间隙补偿。

3、插补补偿,分为:(1) 螺距误差和测量系统误差补偿。

(2)下垂补偿(横梁下垂和工作台倾斜的多维交叉误差补偿)。

4、动态前馈控制(又称跟随误差补偿)。

包括:速度前馈控制和扭矩前馈控制。

5、象限误差补偿(又称摩擦力补偿)。

分为:常规(静态) 象限误差补偿和神经网络(动态)象限误差补偿。

6、漂移补偿。

7、电子重量平衡补偿。

在西门子840D功能说明样本和资料中所列的众多补偿功能中,都没有指出该系统具有双向螺距误差补偿功能。

但是在下垂补偿功能描述中却指出,下垂补偿功能具有方向性。

这样,如果下垂误差补偿功能,在基准轴和补偿轴定义为同一根轴时,就可能对该轴进行双向丝杠螺距误差补偿,由此提供了一个双向螺距误差补偿的依据。

二、840D下垂补偿功能的原理1、下垂误差产生的原因:由于镗铣头的重量或镗杆自身的重量,造成相关轴的位置相对于移动部件产生倾斜,也就是说,一个轴(基准轴)由于自身的重量造成下垂,相对于另一个轴(补偿轴)的绝对位置产生了变化。

2、840D下垂补偿功能参数的分析:西门子840D数控系统的补偿功能,其补偿数据不是用机床数据描述,而是以参数变量,通过零件程序形式或通用启动文件(_INI文件) 形式来表达。

描述如下:(1) $AN_CEC[t,N]:插补点N的补偿值,即基准轴的每个插补点对应于补偿轴的补偿值变量参数。

(2) $AN_CEC_INPUT_AXIS[t]:定义基准轴的名称。

(3) $AN_CEC_OUTPUT_AXIS[t]:定义对应补偿值的轴名称。

(4) $AN_CEC_STEP[t]:基准轴两插补点之间的距离。

(5) $AN_CEC_MIN[t]:基准轴补偿起始位置:(6) $AN_CEC_MAX[t]: 基准轴补偿终止位置(7) $AN_CEC_DIRECTION[t]:定义基准轴补偿方向。

西门子840D参数说明书

西门⼦840D参数说明书SINUMERIK810/840D/FM-NC Software Version 3Installation and Start-Up Guide 04.2000 Edition数控参数说明书Manufacturer/Service Documentation(仅供参考)1. 通⽤参数234 Allgemeine Maschinendaten10000 机床轴名称10010 ⽅式组的通道有效10050 基本系统时钟周期时间10060 位置控制周期的系数10070 插补运算器的周期系数10072 通讯任务周期的系数10074 PLC任务⽐插补任务的系数10080 实际值采样分隔系数10082 位置控制器输出保持时间的偏置10083 位置控制器输出的最⼤改变值10085 中断块的监控时间10090 监控周期的系数10091 检查周期时间的显⽰10092 交叉检查周期时间的显⽰10100 最⼤PLC周期10110 PLC确认的平均时间10120 PLC启动的监控时间10130 与MMC通讯的时间限制10132 零件程序中MMC命令的监控时间10134 MMC可以同时通讯的节点的数量10140 与驱动通讯的时间限制10150 与驱动通讯的系数10160 与MMC通讯的系数10170 MMC任务的启动时间限制10180 MMC任务到准备任务的系数. 10190 模拟的换⼑时间10200 线性位置的计算精度10210 ⾓度位置的计算精度10220 ⽣效⽐例系数10230 机床数据⽐例系数10240 基本公制长度单位10250 INCH的转换系数10300 NCK的模拟输⼊数10310 NCK的模拟输出数10320 NCK模拟输⼊的⽐例10330 NCK模拟输出的⽐例10340 预留:10350 NCK数字输⼊字节的数量10360 NCK数字输出字节的数量10361 开关量输⼊输出短路10362 NCK模拟输⼊的配置10364 NCK模拟输出的配置1036610368 NCK数字输出的配置10380 更新NCKI/O设备10382 NCK外设的引导时间10384 NCK I/O的处理10390 SPL外部接⼝的输⼊分配10392 SPL外部接⼝的输出分配10400 编译循环的输⼊字节数10410 编译循环输出字节数10420 编译周期的NCK输出10430 ⽤于循环的HW-编译标志10450 分配软件凸轮到机床轴10460 负凸轮1 - 16(32)的时间响应10461 正凸轮1 - 16(32)的时间响应10470 I/O设备上1 - 8凸轮的配置10471 I/O设备上9 -16凸轮的配置10472 I/O设备上17 - 24凸轮的配置10473 I/O设备上25 - 32凸轮的配置10480 NCU凸轮信号输出的屏幕格式10530⽐较器字节1的模拟量输出10531 ⽐较器字节2的模拟量输出10540 ⽐较器字节1的参数化10541 ⽐较器2的参数化10600 FRAME(框架)旋转的输⼊类型10610 FRAME元素的参考轴10620 Euler ⾓的名称10630 Normal向量的名称10640 ⽅向向量的名称10650 插补参数的名称10660 G2/G3中间坐标点的名称10700 程序预处理阶段10702 在S中防⽌在⼏个程序块中停⽌10704 空运⾏⽣效10710 更新的设定数据10712 未配置的NC代码列表10720 上电操作⽅式10730 ⼿动(JOG)键的功能10731 ⼿动(JOG)键的功能10900 分度轴表1位置数10910 分隔位置表110920 分度轴表2的位置数10930 分隔位置表211100 辅助功能组的辅助功能数量11110 辅助功能组说明11120 "全局⽤户数据编程"功能11200 上电时装载标准数据11210 仅保存修改过的机床数据11220 INI初始化⽂件出错时的系统反应11230 MD⽂件备份的结构11300 JOG⽅式中的INC和REF 11310 ⽅向改变⼿轮的阀值11320 每个扳⼿位置的⼿轮脉冲数11330 INC/⼿轮的增量⼤⼩11340 3.⼿轮:驱动类型11342 3.⼿轮:驱动号/测量电路号11344 3.⼿轮:接⼊模块/测量电路11346 ⼿轮:11380 SI测试机床数据11382 地址单元的INTEGER整数显⽰11384 地址单元的REAL显⽰11386 地址单元的整数INTEGER输⼊11388 地址单元的REAL输⼊11390 地址单元的内容重写11400 ⽣效内部跟踪功能11410 报警输出的屏蔽11411 报警⽣效.11412 报警响应CHAN_NOREADY有效11413 报警参数作为⽂本11420 记录⽂件⼤⼩(KB)11430 数字化时的通道定义11432 3轴或3+2轴数字化的选择11450 参数化搜索11460 异步往复的模式表单11500 受保护的同步动作11600 固定的BAG响应.11602 ASUP运⾏时不考虑停⽌的原因11604 从哪个Asupprio固定 ASUP_START_MA 11610 ⽣效⽤户定义ASUP程序11612 ⽤户定义AS的保护级12000 灰度-编码轴进给率开关12010 轴进给倍率系数12020 速度滤波器1带宽 - 设定点12030 路径进给倍率的系数12040 灰度码快速运⾏倍率开关12050 快速进给的倍率系数12060 灰度码主轴倍率开关12070 主轴倍率的系数12080 回参考点速度的倍率12082 进给倍率12100 ⼆进制编码的倍率限定12200 在倍率0时运⾏12202 直线轴的固定进给率12204 旋转轴的固定进给率12205 主轴固定转速13000 驱动在运⾏13010 逻辑驱动号13020 驱动模块的功率部分代码13030 模块识别13040 驱动类型13100 诊断驱动母线13200 探头极性改变14000 SSI绝对值编码器的波特率14010 FIPO启动延迟14020 SSI的延迟时间14500 输⼊字节的个数(从PLC)14502 输出字节的个数(到PLC)14504 ⽤户数据的号(I14506 ⽤户数据的号(HEX)14508 ⽤户数据的号(FLOAT)14510 ⽤户数据(INT)14512 ⽤户数据(HEX)14514 ⽤户数据(FLOAT)14516 ⽤户数据(HEX) 18000 更新PLC接⼝18040 PCMCIA卡的版本和可能⽇期18050 ⾃由动态内存的显⽰18060 ⾃由动态内存的显⽰18070 双⼝RAM的⾃由内存显⽰18080 TC(SRAM)保留内存18082 NCK(SRAM)中的⼑具18084 NCK(SRAM)中的⼑库18086 NCK(SRAM)中的⼑库位置18088 被de的⼑架最⼤数量18090 CC⼑库数据的数量(SRAM) 18092 CC⼑库位置数据的数量(SRAM) 18094 CC⼑具数据的数量(SRAM) 18096 CC每个⼑刃的数据数(SRAM) 18098 CC监控数据的数量(SRAM) 18100 ⼑偏区(SRAM)的⼑偏值18102 D号编程的类型(SRAM)18110 TOA模块(SRAM)的个数18118 GUD⽂件的数量(SRAM)18120 全局GUD定义的数量(SRAM) 18130 通道GUD定义的数量(SRAM) 18140 轴GUD定义的数量(SRAM) 18150 GUD数值(SRAM)内存容量18160 宏指令的数量(SRAM)18170 附加功能的数量(DRAM)18180 附加参数的数量(DRAM)18190 全局保护范围的数量(SRAM) 18210 DRAM中的⽤户内存18220 双⼝RAM中的⽤户内存18230 SRAM中的⽤户内存18240 LUD⽆序表的⼤⼩(DRAM) 18242 LUD/GUD数值内存限制18250 通道数据(DRAM)的⽆序表尺⼨18260 全局数据(DRAM)的⽆序表尺⼨18270 ⼦⽬录的数量18280 每个⽬录的⽂件数(SRAM) 18290 ⽂件(SRAM)的⽆序表尺⼨18300 ⼦⽬录(SRAM)的⽆序表尺⼨18310 被动⽂件系统(SRAM)的⽬录18320 被动⽂件系统的⽂件(SRAM) 18330 NC程序块(SRAM)的最⼤长度18342 低头补偿(SRAM)的中间点18350 最⼩零件程序内存(SRAM) 18360 FIFO-缓存⼤⼩18362 从外部执⾏的程序级数18400 曲线表的号(SRAM)18402 曲线段的号(SRAM)18404 曲线表多项值的数量(SRAM) 18500 外部通讯任务(DRAM)的堆栈⼤⼩18502 通讯任务(DRAM)的堆栈⼤⼩18510 伺服任务(DRAM)的堆栈⼤⼩18520 驱动任务(DRAM)的堆栈⼤⼩18530 MMC任务(DRAM)堆栈的⼤⼩18540 PLC任务(DRAM)堆栈⼤⼩18600 FRAME的精确变换18900 FPU计算错误的系统反应18910 FPU控制字的基本初始化18920 FPU计算错误的例外形式19000 操作数据19100 选项数据19110 选项数据19120 选项数据19130 选项数据19200 通道数选择(=2;与10010[1]=1同时选择) 19220 选项数据19250 选项数据19270 选项数据19280 选项数据19290 选项数据19300 选项数据19310 选项数据19320 测量头选择(=2003H)19330 选项数据19334 选项数据19340 选项数据19400 选项数据19410 选项数据19500 选项数据19600 选项数据2. 通道参数251 Kanal-Maschinendaten20000 通道名称20050 ⼏何轴-通道轴的分配20060 通道中的⼏何轴名称20070 通道中机床轴号20080 通道中的通道轴名称20090 主导主轴的号20092 主轴旋转的使能/使能取消20100 带⾯对轴功能的⼏何轴20110 RESET复位时的基本功能设置20112 NC启动的基本功能设置20114 ⽅式改变中断了MDA20116 不管怎样执⾏完中断程序20117 不管怎样执⾏完中断程序20118 使能⾃动⼏何轴改变20120 RESET复位时⼑具⽣效20121 复位的预选⼑具20122 TC和RESET复位时⼑具⽣效20124 ⼑具夹持装置号20126 RESET复位时⼑架⽣效20128 换⼑在搜索中20130 RESET复位时⼑沿⽣效20140 ⽤RESET使变换⽣效.20150 G代码组的初始设定20152 G代码组复位20160 C 样条程序块的数量20170 COMPRESS压缩的最⼤程序块长度20172 COMPRESSION压缩⽅式计算的最⼤路径进给率20200 带倒⾓/圆弧过渡半径的空程序块20202 带SA不运动的程序块数量20204 在趋近/回退时的⽅向反转20210 带TRC的补偿程序块的最⼤⾓度20220 DISC的最⼤值20230 带TRC的插值计算的最⼤⾓度20240 TRC轮廓计算程序块20250 带TR不运动的程序块数量20252 被禁⽌的⼑具C的最⼤程序块数量20254 在线⼑具补偿使能20256 多项式插值是可能的20260 对样条插补的速度控制20262 执⾏ SPLINE(样条)时路径速度错误20270 没有程序的初始位置边沿20310 ⼑具管理功能⽣效20320 主轴中⼑具的时间监控20350 ⽣效⼑具监控20360 ⼑具参数的定义20400 预处理随后程序块的速度20430 预处理倍率速度字符的数量20440 程序预处理状态速度特征的倍率20450 程序块循环时间的释放系数20470 轮廓编程精度20500 固定速度的最⼩时间20600 与路径有关的最⼤冲击20610 覆盖的反加速度20620 ⼏何轴⼿轮增量的限定20622 路径速度覆盖20624 PLC停⽌⼿轮进给20650 加⼯螺纹时轴的加速特性20660 快升⾓度的检测⽅式(螺纹)20700 没有参考点NC启动被禁⽌20750 带G96的G0逻辑20800 ⼦程序结束/停⽌信号到PLC 21000 圆末端点的监控系数21010 圆末端点的监控系数21020 ⼯作区限制的⼑具半径21050 轮廓-通道-监控公差21060 轮廓通道监控响应21070 轮廓错误的模拟量输出21080 三维路径/⼑具定位的最⼩⾓度21082 常规表⾯/⼑具定位的最⼩⾓度21084 常规表⾯/路径(三维表⾯)的最⼩⾓度21090空间定位程序的最⼤导引⾓21092 空间⽅向定位的最⼤倾斜⾓21100 ⽅位编程的⾓度定义21110 带⾃动参照系定义的系统21200 快速回退的移动距离21202 带镜像的快速返回21210 NCK中断输⼊字节21220 NCK输⼊/输出"多个进给率/程序块" 21230 "⼏个进给/程序块"内存响应21300 同步主轴定义,机床轴号21310 同步耦合类型主轴21320 同步主轴的程序块过渡21330 同步主轴退出特性21340 同步主轴参数写保护21400 数字化软件包的版本21420 测头的轴分配21422 Z⽅向的初始应⼒21424 测头的分辨率21430 最⼩偏向21432 典型偏斜值21434 急停的偏向121436 急停的偏向221440 数字化测量时的到位误差范围21450 数字化测量时的快速运⾏21460 数字化时的最⼤加速度21462 定位时的最⼤加速度21464 采样时的最⼤加速度21470 ⼿动⽅式P系数21472 P系数浏览21474 扫描的时间常数21476 从⼑夹到探头的⽮量21500 磨削轴的垂直偏置21501 磨削轴的⽔平偏置21502 调节轴的垂直偏置21504 ⼯作刃的垂直偏置21506 ⼯作⼑头的⽔平偏置21508 Q1的垂直分量21510 Q1的⽔平分量21512 Q2的垂直分量21514 Q2的⽔平分量21516 ⼯作刃导⾓21518 ⼯作刃的⾼端接触限制21520 ⼯作刃接触低限21522 磨削主轴的定义21524 控制主轴的定义21526 G0的特殊逻辑22000 辅助功能组22010 辅助功能的类型22020 辅助功能扩展22030 辅助功能值22200 M功能的输出时间22210 S功能的输出时间22220 T功能的输出时间22230 H功能的输出时间22240 F功能的输出时间22250 D功能的输出时间22260 E功能的输出时间22300 程序块查询后的辅助功能输出22400 通过RESET复位使S功能⽣效22410 RESET(复位)使F功能⽣效22500 PLC G功能22510 到PLC的G代码22530 ⼑架改变时的M代码22532 ⼏何轴改变时的M代码22534 变换改变时的M代码22550 新⼑具补偿的M功能22560 换⼑的M功能22700 TRACE_STARTTRACE_EVENT 事件开始22702 开始记录的进⼀步的条件22704 TRACE_STARTTRACE_EVENT 事件停⽌22706 命令顺序步停⽌记录22708 选择跟踪⽂件的内容22710 指定的跟踪数据22712 指定的跟踪数据的索引中22714 设定跟踪⽂件24100 通道中的变换124110 变换1的轴分配24120 ⼏何/通道轴分配,变换124200 通道中的变换224210 变换2的轴分配24220 ⼏何/通道轴分配,变换224300 通道中的变换324310 变换3的轴分配24320 ⼏何/通道轴分配,变换324400 通道中的变换4 24410 变换4的轴分配24420 ⼏何/通道轴分配,变换4 24430 通道中的变换524432 变换5的轴分配24434 ⼏何/通道轴分配,变换5 24440 通道中的变换624442 变换6的轴分配24444 ⼏何/通道轴分配,变换6 24450 通道中的变换724452 变换7的轴分配24454 ⼏何/通道轴分配,变换7 24460 通道中的变换824462 变换8的轴分配24464 ⼏何/通道轴分配,变换8 24500 五轴变换1的偏置向量24510 旋转轴1/2的位置偏置24520 旋转轴 1/2的符号24530 五轴变换1的极点范围24540 POL-插补的结束⾓范围24550 底部⼑具向量24560 运动偏置向量24562 摇摆直线轴的变换1 24564 下垂头的⾓度24600 五轴变换2的偏置向量24610 旋转轴1/2的位置偏置24620 旋转轴 1/2的符号24630 五轴变换2的极点范围24640 POL-插补的结束⾓范围24650 底部⼑具向量24660 运动偏置向量24662 摇摆直线轴的变换2 24664 下垂头的⾓度24700 倾斜轴1的⾓度24710 底部⼑具向量24720 速度留量24721 反加速度24750 倾斜轴2的⾓度24760 底部⼑具向量24770 速度留量24771 反加速度24800 旋转轴偏置 TRACYL 1 24810 旋转轴符号24820 底部⼑具向量24850 旋转轴偏置TRACYL 2 24860 旋转轴符号24870 底部⼑具向量24900 旋转轴偏置TRANSMIT 1 24910 旋转轴符号24911 在/之前的运动限制24920 底部⼑具向量24950 旋转轴偏置TRANSMIT 2 24960 旋转轴符号24961 在/之前的运动限制24970 底部⼑具向量26000 冲击动作控制的硬件分配输⼊字节26002 编译启动⽅式26004 快速输⼊位的屏蔽26006 快速输出位的屏蔽26008 M功能的定义26010 冲击和多孔冲轴的定义26012 ⽣效冲床,步冲轮廓功能26014 ⽣效⾃动路径分段26016 单独轴的特性26018 G603冲孔/步步冲的死区时间26020 报警冲击信号太多27800 通道中的⼯艺⽅式27900 f28000 REORG(DRAM)内存空间28010 带REORG(重组)LUD的模块(DRAM) 28020 LUD的数量(DRAM) 28030 局部⽤户变量的个数28040 LUD(DRAM)内存⼤⼩28050 R参数的数量(SRAM)28060 IPO缓冲区的程序块(DRAM)28070 ⽤于准备程序块的程序块(DRAM) 28080 可设坐标框架的数量(SRAM) 28085 分配⼑偏单位通道(SRAM)28090 CC(DRAM)的程序块元素28100 CC(DRAM)的程序块内存的⼤⼩28150 写PLC-变量的元素的数量28180 跟踪数据缓冲区的长度28200 特定通道保护范围(SRAM)28210 同步有效的保护范围28250 表达式元素的数量28252 FCTDEF元素的数量28254 同步$AC_PARAM参数的数量28256 同步 $AC_MARKER标记的数量28258 同步运动的定时器数量28260 FIFO-变量的数量$AC_FIFO1 - $AC_ 28262 FIFO可变时R参数的号28264 FIFO-变量n的长度 $AC_FIFO1到 $A 28266 FIFO处理的⽅式28500 准备任务(DRAM)的堆栈⼤⼩28510 插补任务(DRAM)的堆栈⼤⼩28550 内部块的可⽤内存29000 选项数据(预读程序段数<28060)3.轴参数282 Achsmaschinendaten30100 设定点:驱动类型30110 设定点:驱动号/模块号30120 设定点:输出到⼦模块/模块30130 设定值输出的类型(=1)(=0为虚拟轴) 30132 此轴为虚拟轴30200 编码器的数量30210 实际值:驱动类型30220 实际值:驱动号/测量电路号30230 实际值:模块/测量电路的输⼊号30240 实际值:编码器类型30242 编码器是独⽴的30250 内部编码器位置30300 旋转轴/主轴30310 旋转轴/主轴模数变化30320 旋转轴360度模态显⽰30330 模块范围的值30350 模拟轴的轴信号30400 此轴可⽤C循环编程30450 复位缺省值:中性轴30500 此值为分度轴30501 分度轴等距位置命名30502 分度轴等距位置命名30503 等距分度轴30505 此轴为带分度齿的分度轴(H30550 轴改变的通道初始设定30552 恢复轴时⾃动GET30600 G75轴位置31000 线性尺[1]=131010 线性尺分隔时段(LB 0.04;LS 0.02) 31020 每转的编码器标志31030 丝杠螺距31040 编码器直接安装在机床上[1]=1 31050 负载变速箱的分母31060 负载齿轮箱的计数器31070 解算器齿轮箱的分母31080 解算器齿轮箱的计数器31090 INC/⼿轮增量权值31100 监控转动的步数31110 监控转动的步数容差31120 BERO检测信号沿31122 BERO延时时间31123 BERO延时时间31130 VCO特征修正62.5kHz31140 VCO特征修正125KHz31150 VCO特征修正185.5kHz31160 VCO特征修正250kHz31200 G70/G71⽣效时的转换系数31300 3131031320313303134031350 步进电机的最⼤频率31350 每转的步数31400 每转的步数31500 所需值监控的轴号31510 所需数值监控的偏差值31520 所需值监控的增益32000 最⼤轴速度32010 JOG快速进给32020 JOG轴的进给率32040 快速倍率JOG⽅式下每转进给32050 JOG⽅式每转进给32060 定位轴速度的初始设定32070 ⼿轮倍率定义的轴速度32074 参照系或修正值不允许32080 可选增量的限定32082 速度覆盖的限定32084 ⼿轮上VDI信号的效果32090 JOG与⼿轮速度的⽐值32100 运动⽅向(不是反馈极性)32110 实际值的符号(反馈极性)32200 伺服增益系数32250 额定输出电压32260 额定电机速度32300 轴加速度32310 速度阶跃的过载32400 轴冲击限制32410 轴冲击滤波器的时间常数32420 轴冲击限制的使能32430 轴冲击32432 程序块过渡时⼏何轴的最⼤轴冲击32450 反向间隙32460 电⼦重⼒的附加⼒矩32490 摩擦补偿的类型32500 摩擦补偿在⽣效32510 摩擦补偿的适配在起作⽤32520 最⼤摩擦补偿值32530 最⼩摩擦补偿值32540 摩擦补偿时间常数32550 适应加速度值132560 适应加速度值232570 适应加速度值332580 摩擦补偿的系数(短程运动) 32610 速度前馈控制的系数32620 前馈控制的类型32630 PRO前馈控制的⽣效32640 动态刚性控制32650 扭矩前馈控制的惯性32652 ⼒矩前馈控制的轴质量32700 编码器/丝杠螺距误差的补偿32710 低头补偿的使能32720 最⼤低头补偿值32730 带CEC的速度修改32750 温度补偿的类型32760 速度变化温度补偿32800 电流控制回路的等效时间常数32810 速度控制回路的等效时间常数32900 动态响应适配32910 动态适配的时间常数32920 ⾃适应控制的光滑滤波器32950 位置控制回路的阻尼33000 细插补器类型33050 润滑脉冲的移动距离(PLC信号)33100 压缩时的最⼤差值34000 此轴带参考点凸块(长距离=0)34010 负⽅向接近参考点34020 凸轮接近速度34030 参考凸轮的最⼤位移34040 参考点脉冲的查找速度34050 接近参考点凸轮的⽅向反转34060 参考零脉冲的最⼤距离(=2*34300) 34070 参考点接近速度34080 参考点距离34090 参考点偏置34092 电⼦凸轮的偏置34100 参考点位置(⾮长距离)34102 参考点的编码器同步34110 轴回参考点顺序34200 回参考点⽅式(长距离=3)34210 绝对值编码器的调整状态34220 绝对值旋转编码器的模数区34300 参考点标志距离(LB 80;LS 20)34310 两个参考点中间的间隔(LB 0.04;LS 0.02) 34320 轴/编码器运动的⽅向相反34330 检测到参考点标志时停⽌34400 SSI绝对值编码器同步数据34410 SSI绝对值编码器信息长度34420 编码器每转的步数35000 分配主轴到机床轴35010 变速级可以改变35020 主轴初始设定35030 ⽣效基本主轴设定35032 单主轴复位⽅式的特点35040 ⾃由主轴RESET(复位)35100 最⼤主轴速度35110 变速级切换的最⼤速度35120 齿轮档改变的最⼩速度35130 变速级的最⼤速度35140 齿轮档的最⼩速度35150 主轴速度容差35160 PLC给出的主轴速度限制35200 开环⽅式加速度35210 由位置控制⽅式的加速度35220 递减加速度的速度35230 减⼩的加速度35240 加速度递减的开关35242 加速度削减类型35300 位置控制⽣效速度35350 定位的旋转⽅向35400 往复运动速度35410 往复运动时的加速度35430 往复运动的起始⽅向35440 M3⽅向的往复时间35450 M4⽅向的往复时间35500 主轴在设定范围的进给使能35510 主轴静⽌时的进给使能35590 参数组可被修改36000 粗略准停36010 精确停36020 细精确停的延时36030 静态误差36040 静态监控的延迟时间36050 夹紧误差36060 轴静⽌的阀值速度36100 第⼀负向软限位开关36110 第⼀正向软限位开关36120 第⼆负向软限位开关36130 第⼆正向软限位开关36200 速度监控的阀值36210 最⼤速度设定值36220 速度设定点监控的死区时间36300 编码器极限频率36302 编码器极限频率重新同步36310 零脉冲监控36400 轮廓监控公差范围36500 位置实际值转换公差36510 编码器位置公差36520 所需速度监控的阀值36600 制动特性硬限位开关36610 出错时渐变制动的时间36620 伺服使能的延时时间36690 ⽤于测量的内部数据36700 ⾃动漂移补偿36710 ⾃动漂移补偿的限定值36720 漂移基本值36730 附加实际驱动值的采集36750 数值赋值到轴倍率上的效果36901 安全功能的使能36902 旋转轴36905 凸轮模数值36910 实际值分配:驱动类型36911 驱动号/测量电路号的实际值分配36912 实际值分配:驱动的输⼊号36915 编码器类型36916 线性尺36917 线性尺分隔时段36918 每转的编码器标志36920 丝杠螺距36921 变速箱编码器⽐负载的分母36922 齿轮箱编码器⽐负载的分⼦36925 实际值的⽅向反转36930 静态误差36931 安全速度的限定值36932 安全速度倍率36933 SI⽣效时的所需速度限制36934 安全位置的⾼端限制36935 安全位置低限36936 安全凸轮的正凸轮位置36937 安全凸轮的负⽅向位置36940 安全凸轮公差36942 实际值⽐较公差(交叉⽅式) 36944 实际值⽐较公差(参考⽅式) 36946 安全速度阀值n_x36948 安全停⽌的速度容差36950 安全输⼊切换时间公差36951 速度改变的延迟时间36952 C类停机到安全静⽌的过渡时间36953 D类停⽌到安全静⽌的过渡时间36954 E类停⽌到安全静⽌的过渡时间36956 脉冲禁⽌的延迟时间36957 检查脉冲抑制的时间36960 爬⾏速度的脉冲抑制36961 安全速度的停⽌反应36962 安全位置的停⽌反应36963 安全速度的停⽌反应36970 SS/SV禁⽌的输⼊分配36971 SS禁⽌的输⼊分配36972 SV选择的输⼊分配36973 SP选择的输⼊分配36974 速⽐选择的输⼊分配36975 测试停⽌申请的输⼊分配36976 状态脉冲抑制的输⼊分配36977 外部停⽌申请的输⼊分配36978 SV-倍率的输⼊分配36980 SS/SV有效的输出分配36981 SS有效的输出分配36982 有效SV选择的输出分配36985 n36986 脉冲释放的输出分配36987 轴安全回参考点的输出定义36988 SC1+到SC4+的输出分配36989 SC1-到SC4的输出分配36990 实际停的输出分配36995 静⽌位置36997 ⽤户确认36998 实际校验和36999 所需的(预期的)校验和37000 运⾏到定点停的模式37010 缺省定点停夹持⼒矩37020 缺省定点停监控范围37030 定点停检测的阀值37040 通过传感器进⾏的定点停检测37050 定点停报警的使能37060 PLC确认的屏蔽37070 模拟驱动的⼒矩限制37100 同步轴的定义37110 同步误差报警极限37120 同步轴的运⾏限制37130 回参考点时的同步运⾏限制37140 使同步轴分组⽆效37200 "粗同步"的阀值37210 "精确同步"的阀值37220 "粗的"速度容差37230 "细的"速度容差37300 数字化测量时的⼯作范围限制""-"" 37310 数字化测量时的⼯作范围限制""+"" 37320 数字化时的最⼤轴速度37400 拐⾓识别的相切⾓37402 随后相切的缺省⾓38000 编码器/主轴补偿点38010 九⼗度弧误差补偿值4.驱动参数285 VSA机床数据1000 电流控制器周期1001 速度控制器周期1002 监控周期1003 STS配置1004 配置结构1005 电机测量系统的编码器标志数1007 直接测量系统的编码器标志数1008 编码器相位差补偿1011 间接测量的实际值采集的配置1012 功能开关1013 星形/三⾓形切换的使能1014 V/f⽅式有效1015 ⽣效PE MSD1016 变换⾓度偏置1017 启动帮助1019 电流转⼦位置标志1020 最⼤转矩转⼦位置识别1021 电机多圈绝对值编码器1022 电机绝对编码器信道的测量步数1023 电机测量电路绝对通道诊断1025 电机测量系统的系列号1030 直接测量实际值采集的配置1031 直接测量多转绝对值编码器1032 直接测量绝对编码器信道的测量步数1033 直接测量系统绝对通道诊断1100 频率脉宽调制1101 电流控制回路的计算死区时间1102 电机代码1103 额定电机电流1104 最⼤电机电流1105 最⼤电机电流的削减1106 功率部分代码1107 晶体管的限定电流1108 功率单元的限定电流1109 功率单元S6⼯作⽅式下的限定电流1111 功率部分的额定电流1112 电机极对数1113 ⼒矩常数1114 电压常数1115 电枢电阻1116 电枢感应系数1117 电机转动惯量1118 电机零速度电流1119 串联电抗器感应值1120 电流控制器的P增益1121 电流控制器复位时间1124 对称参考模式电流控制1125 V/f 模式的启动时间11126 V/f 模式的启动时间21127 f=0 V/f-传动功率1129 余弦 Phi功率系数1130 额定电机功率1132 额定电机电压1134 额定电机频率1135 电机零速度电压1136 电机零速度电流1137 定⼦冷态电阻1138 转⼦冷态电阻1139 定⼦漏电抗1140 转⼦漏电抗1141 磁抗1142 速度弱磁阀值1143 Lh特征的⾼端速度1144 Lh特征的增益系数1145 故障⼒矩削减系数1146 电机最⼤速度1147 速度限制1150 磁通控制器的P增益1151 磁通控制器复位时间1160 磁通采集速度阀值1161 直流母线的固定电压1180 电流下限调整1181 电流上限调整1182 电枢感应减⼩系数1190 检测⼒矩限定值1191 伺服限定⼒矩的调整1200 电流设定点的滤波器数量1201 电流设定点滤波器类型1202 电流设定点滤波器1⾃然频率1203 电流设定点滤波器1的阻尼1204 电流设定点滤波器2⾃然频率1205 电流设定点滤波器2的阻尼1206 电流设定点滤波器3⾃然频率1207 电流设定点滤波器3的阻尼1208 电流设定点滤波器4⾃然频率1209 速度设定点滤波器4的阻尼1210 电流设定点滤波器1截⽌频率1211 电流滤波器1带宽 - 设定点1212 电流设定点滤波器1的脉宽计数器1213 电流设定点滤波器2截⽌频率1214 电流滤波器2带宽 - 设定点1215 电流设定点滤波器2的脉宽计数器1216 电流设定点滤波器3截⽌频率1217电流滤波器3带宽 - 设定点1218 电流设定点滤波器3的脉宽计数器1219 电流设定点滤波器4截⽌频率1220 电流滤波器4带宽 -设定点1221 电流设定点滤波器4的脉宽计数器1230 第⼀⼒矩限定值1231 第⼆⼒矩限定值1232 MD1230到MD1231的操作速度1233 再⽣限定1234 磁滞 MD 12321235 第⼀功率限定值1236 第⼆功率限定值1237 再⽣的最⼤输出1238 电流限制值1239 调整操作的扭矩限制1245 取决于速度Mset光顺的阀值1246 M集平滑磁滞速度1250 电流实际值光滑的频率限制1251 光滑使⽤的时间常数1252 ⼒矩设定点光滑频率限制1254 电流检测的时间常数1300 SI检测周期1301 安全功能的使能1302 安全功能的特定轴控制位1305 旋转轴SN的实际值范围1316 ⽤于安全功能的电机编码器配置1317 线性尺的刻度1318 每转的编码器标志1320 丝杠螺距1321 变速箱编码器⽐负载的分母1322 变速箱编码器/负载的计数器1330 零速容差(SBH) 1331 SG的限定值1332 SG的校正系数1334 SE的⾼端限定值1335 SE低限数值1336 SN正凸轮位置1337 SN的凸轮负⽅向1340 安全凸轮公差1342 交叉补偿的实际值公差1344 安全轴位置的实际值容差1346 速度限制nx1348 SBR实际速度公差1349 允差2编码器漂移/空⾛1350 安全输⼊切换时间公差1351 SG切换的延迟时间1352 STOP C类停⽌到SBH的过渡时间1353 STOP D类停⽌到SBH的过渡时间1354 STOP E类停⽌到SBH的过渡时间1356脉冲禁⽌的延迟时间1357 检查脉冲抑制的时间1360 爬⾏速度的脉冲抑制1361 SG的停⽌响应1362 SE的停⽌响应1363 SG指定停机响应1390 固⽇期1391 诊断:NC诊断结果清单11392 诊断:611D诊断结果清单11393 诊断:NC诊断结果清单21394 诊断:611D诊断结果清单2 1395 STOP F(停⽌功能)诊断1396 ⽤户确认1397 611D内部使能1398 SI-MD校验和的显⽰1399 SI-MD的校验和1400 额定电机速度1401 最⼤电机运⾏速度1403 爬⾏速度的脉冲抑制1404 脉冲抑制计时器1405 监控电机速度1406 速度控制器的类型1407 速度控制器的P增益1408 ⾼端适配速度的P增益1409 速度控制器复位时间1410 ⽆适配速度复位时间1411 低适配速度1412 ⾼端适配速度1413 选择速度控制器适配系数1414 参考模型速度⾃然频率1415 参考模型速度阻尼1416 对称参考模式速度1417 'nact < nx'信息的nx值1418 'nact1420 调整操作时的最⼤电机速度1421 积分器时间常数1424 对称速度前馈控制通道1425 对称计算死区时间I控制器1426 'nset=nact'信息公差范围1427 'nset=nact'信息的延迟时间1428 Mdx的⼒矩阀值1429 'Md1451 AM速度控制器的P增益1453 AM速度控制器复位时间1458 AM控制区电流设定点1459 AM扭矩光滑时间常数1465 MSD/AM开关速度1466 AM开环/闭环控制的切换速度1500 速度设定点的滤波器数量1501 速度设定点滤波器类型1502 速度设定点滤波器1的时间常数1503 速度设定点滤波器2的时间常数1506 ⾃然频率速度设定点滤波器1 1507 速度设定点滤波器1的阻尼1508 ⾃然频率速度设定点滤波器2 1509 速度设定点滤波器2的阻尼1514 速度设定点滤波器1截⽌频率1515 速度滤波器1频宽 - 设定点1516 速度设定点滤波器1的脉宽计数器1517 速度设定点滤波器2截⽌频率1518 速度滤波器2带宽 - 设定点1519 速度设定点滤波器2的脉宽计数器1520 BSP⾃然频率速度设定点控制1 1521 BSP⾃然频率速度设定点控制21600 隐含的报警(上电)1601 隐含的报警(复位)1602 电机温度警告阀值1603 电机温度报警计时器1604 直流⽋电压的报警阀值1605 定点停的n控制器的计时器1606 停⽌时速度控制器的阀值1607 关断电机极限温度1608 固定温度1610 诊断功能1611 响应阀值 dn/dt1612 已经配置的PO报警的停机响应1613 已经配置的RESET复位报警的响应1615 旋转精度监控公差1620 位变量信息功能1621 变量信息功能的信号数1622 地址变量信息功能1623 变量信息功能的阀值1624 磁滞变量信息功能1625 变量信息功能的上电延时。

西门子840D MD整理版

2.2 驱动器机床数据MD1000 电流控制器周期MD1001 速度控制器周期MD1002 监控周期MD1003 STS配置MD1004 配置结构MD1005 电机测量系统的编码器标志数MD1007 直接测量系统的编码器标志数MD1008 编码器相位差补偿MD1011 间接测量的实际值采集的配置MD1012 功能开关MD1013 星形/三角形切换关闭MD1014 V/F方式有效MD1016 变换角度偏置MD1017 启动帮助MD1019 电流转子位置标志MD1020 最大转矩转子位置识别MD1021 电机多圈绝对值编码器MD1022 电机绝对编码器信道的测量步数MD1023 电机测量电路绝对通道诊断MD1030 直接测量的实际值采集的配置MD1031 直接测量多转绝对值编码器MD1032 直接测量绝对编码器信道的测量步数MD1033 直接测量系统绝对通道诊断MD1100 频率脉宽调制MD1101 电流控制回路的计算死区时间MD1102 电机代码MD1103 额定电机电流MD1104 最大电机电流MD1105 减小最大电机电流MD1106 功率部分代码MD1107 晶体管的限定电流MD1108 功率单元的限定电流MD1109 功率单元S6工作方式下的限定电流MD1111 功率部分的额定电流MD1112 电机极对数MD1113 力矩常数MD1114 电压常数MD1115 电枢常数MD1116 电枢感应系数MD1117 电机转动惯量MD1118 电机零速度电流MD1119 串联电抗器感应值MD1120 电流控制器的P增益MD1121 电流控制器复位时间MD1124 对称参考模式电流控制MD1125 V/F模式的启动时间1MD1126 V/F模式的启动时间2MD1127 F=0 V/F传动功率MD1129 余弦Phi 功率系数MD1130 额定电机功率MD1132 额定电机电压MD1134 额定电机频率MD1135 电机零速度电压MD1136 电机零速度电流MD1137 定子冷态电阻MD1138 转子冷态电阻MD1139 定子漏电抗MD1140 转子漏电抗MD1141 磁抗MD1142 速度弱磁阀值MD1143 Lh特征的高端速度MD1144 Lh特征的增益系数MD1145 故障力矩削减系数MD1146 电机最大速度MD1147 速度限制MD1148 拉出功率初始速度MD1150 磁通控制器的P增益MD1151 磁通控制器复位时间MD1160 磁通采集速度阀值MD1161 直流母线的固定电压MD1190 检测力矩限定值MD1191 伺服限定扭矩的调整MD1200 电流设定点滤波器数量MD1201 电流设定点滤波器类型MD1202 电流设定点滤波器1自然频率MD1203 电流设定点滤波器1阻尼MD1204 电流设定点滤波器2自然频率MD1205 电流设定点滤波器2阻尼MD1206 电流设定点滤波器3自然频率MD1207 电流设定点滤波器3阻尼MD1208 电流设定点滤波器4自然频率MD1209 电流设定点滤波器4阻尼MD1210 电流设定点滤波器1截止频率MD1211 电流滤波器1带宽.设定点MD1212 电流设定点滤波器1的脉宽计数器MD1213 电流设定点滤波器2截止频率MD1214 电流滤波器2带宽.设定点MD1215 电流设定点滤波器2的脉宽计数器MD1216 电流设定点滤波器3截止频率MD1217 电流滤波器3带宽.设定点MD1218 电流设定点滤波器3的脉宽计数器MD1219 电流设定点滤波器4截止频率MD1220 电流滤波器4带宽.设定点MD1221 电流设定点滤波器4的脉宽计数器MD1230 第一力矩限定值MD1231 第二力矩限定值MD1232 MD1230到MD1231的操作速度MD1233 再生限定MD1234 磁滞P:1232MD1235 第一功率限定值MD1236 第二功率限定值MD1237 再生的最大输出MD1238 电流限制值MD1239 调整操作的扭矩限制MD1245 取决于速度MSET阀值MD1246 M集平滑磁滞速度MD1247 电机切换的速度阀值MD1250 电机实际值光滑的频率限制MD1251 光滑使用的时间常数MD1252 力矩设定点光滑频率限制MD1254 电流检测的时间常数MD1300 安全集成检测周期MD1301 安全功能的使用MD1302 安全功能的特定轴控制位MD1305 旋转轴SN的际值范围MD1316 用于安全功能的电机编码器配置MD1318 每转的编码器标志MD1320 丝杠螺距MD1321 变速箱编码器比负载的分母MD1322 变速箱编码器/负载的计数器MD1330 零速容差(SBH)MD1331 SG的限定值MD1332 SG的校正系数MD1334 SE的高端限定值MD1335 SE低限数值MD1336 SN正凸轮位置MD1337 SN的凸轮负方向MD1340 安全凸轮公差MD1342 交叉补偿的实际值公差MD1344 安全轴位置的实际值容差MD1346 速度限制nxMD1348 SBR实际速度公差MD1349 允许2编码器漂移/空走MD1350 安全输入切换时间公差MD1351 SG切换的延迟时间MD1352 STOP C类停止到SBH的过度时间MD1353 STOP D类停止到SBH的过度时间MD1354 STOP E类停止到SBH的过度时间MD1356 脉冲禁止的延迟时间MD1357 检查脉冲抑制的时间MD1360 爬行速度的脉冲抑制MD1361 SG的停止响应MD1362 SE的停止响应MD1363 SG指定停机响应MD1390 固件MD1391 诊断:NC诊断结果清单1MD1392 诊断:611D诊断结果清单1MD1393 诊断:NC诊断结果清单2MD1394 诊断:611D诊断结果清单2MD1395 STOP F(停止功能)诊断MD1396 用户确认MD1397 611D内部使能MD1398 S1—MD校验和的显示MD1399 S1—MD校验和MD1400 额定电机速度MD1401 最大电机运行速度MD1403 爬行速度的脉冲抑制MD1404 脉冲抑制计时器MD1405 监控电机速度MD1406 速度控制器的类型MD1407 速度控制器的P增益MD1408 高端适配速度的P增益MD1409 速度控制器复位时间MD1410 无适配速度复位时间MD1411 低适配速度MD1412 高端适配速度MD1413 选择速度控制器适配系数MD1414 参考模型速度自然频率MD1415 参考模型速度阻尼MD1416 对称参考模式速度MD1417 ‘nact<nx’信息的nx值MD1418 ‘nact<nmin’信息的nmin值MD1420 调整操作时的最大电机速度MD1421 积分器时间常数MD1424 对称速度前馈控制通道MD1425 对称计算死区时间1控制器MD1426 ‘nset=nact’信息公差范围MD1427 ‘nset=nact’信息的延迟时间MD1428 Mdx的力矩阀值MD1429 ‘Md<Mdx’信息的延迟时间MD1451 AM速度控制器的P增益MD1453 AM速度控制器复位时间MD1458 AM控制区电流设定点MD1459 AM扭矩光滑时间常数MD1465 MSD/AM开关速度MD1466 AM开环/闭环控制的切换速度MD1500 速度设定点滤波器数量MD1501 速度设定点的滤波器类型MD1502 速度设定点滤波器1的时间常数MD1503 速度设定点滤波器2的时间常数MD1506 自然频率速度设定点滤波器1MD1507 速度设定点滤波器1的阻尼MD1508 自然频率速度设定点滤波器2MD1509 速度设定点滤波器2的阻尼MD1514 速度设定点滤波器1截止频率MD1515 速度滤波器1频宽—设定点MD1516 速度设定点滤波器1的脉宽计数器MD1517 速度设定点滤波器2截止频率MD1518 速度滤波器2频宽—设定点MD1519 速度设定点滤波器2的脉宽计数器MD1520 BSP自然频率速度设定点控制1 MD1521 BSP自然频率速度设定点控制2 MD1522 速度设定值插补MD1600 隐含的报警(上电)MD1601 隐含的报警(复位)MD1602 电机温度警告阀值MD1603 电机温度报警计时器MD1604 直流欠电压的报警阀值MD1605 定点停的n控制器的计时器MD1606 停止时速度控制器的阀值MD1607 关断电机极限温度MD1608 固定温度MD1610 诊断功能MD1611 响应阀值dn/dtMD1612 已经配置的PO报警的停机响应MD1613 已经配置的RESET复位报警响应MD1615 旋转精度监控公差MD1620 位变量信息功能MD1621 变量信息功能的信号数MD1622 地址变量信息功能MD1623 变量信息功能的阀值MD1624 磁滞变量信息功能MD1625 变量信息功能的上电延时MD1626 变量下限功能延时退出MD1630 直流母线监控的响应阀值MD1631 发电轴的响应MD1632 发电控制电压阶段MD1633 再生方式切断阀值MD1634 紧急回退的响应阀值MD1635 产生最小速度的轴MD1636 紧急回退方式/再生方式MD1637 再生制动延迟时间MD1638 紧急回退时间MD1639 紧急回退转速MD1650 诊断控制MD1651 信号数最小/最大内存MD1652 最小/最大内存内存位置MD1653 最小/最大内存的最小值MD1654 最小/最大内存的最大值MD1655 内存分段位置的监控MD1656 地址内存位置监控MD1657 数值显示监控MD1658 数值输入监控MD1659 数值接受监控MD1660 U/F操作的电机频率MD1661 U/F操作的U/F比值MD1662 电机频率U/F操作的改变MD1665 RFG的IPO/NREG周期的时间系数MD1700 二进值输入的状态MD1701 直流母线电压MD1702 电机温度MD1703 电机测量系统引导时间转换MD1704 直接测量转换引导时间转换MD1705 电压设定点MD1706 转速给定值MD1707 速度实际值MD1708 平滑的电流实际值MD1709 电压显示的有效位数MD1710 电流显示的有效位数MD1711 速度表示权值MD1712 转子磁通表示的权值MD1713 力矩表示的权值MD1714 转子磁通表示的权值MD1719 实际绝对电流实际MD1720 CRC诊断参数MD1721 实际速度值诊断MD1722 负载MD1723 启动时间诊断MD1724 旋转精度监控诊断MD1725 力矩设定点比例接口MD1730 操作方式的显示MD1731 图形ZK1_PO寄存器MD1732 图形ZK1_RES寄存器MD1733 NPFK诊断计数器MD1735 处理器利用率MD1736 测试转子位置识别MD1737 不同转子位置标志MD1790 间接测量系统的测量电路类型MD1791 直接测量系统的测量电路类型MD1797 数据版本MD1798 硬件日期MD1799 硬件版本第二个电机的驱动器机床数据,MSD MD2005 电机测量系统的编码器标志数MD2100 频率脉宽调制MD2102 电机代码MD2103 额定电机电流MD2117 电机转动惯量MD2119 串联电抗器感应值MD2120 电流控制器的P增益MD2121 电流控制器复位时间MD2125 V/F模式的启动时间1MD2126 V/F模式的启动时间2MD2127 F=0 V/F传动功率MD2129 余弦Phi 功率系数MD2130 额定电机功率MD2132 额定电机电压MD2134 额定电机频率MD2135 电机零速度电压MD2136 电机零速度电流MD2137 定子冷态电阻MD2138 转子冷态电阻MD2139 定子漏电抗MD2140 转子漏电抗MD2141 磁抗MD2142 速度弱磁阀值MD2143 Lh特征的高端速度MD2144 Lh特征的增益系数MD2145 故障力矩削减系数MD2146 电机最大速度MD2147 速度限制MD2148 拉出功率初始速度MD2150 磁通控制器的P增益MD2151 磁通控制器复位时间MD2160 磁通采集速度阀值MD2190 检测力矩限定值MD2230 第一力矩限定值MD2231 第二扭矩限定值MD2232 MD1230到MD1231的操作速度MD2233 再生限定MD2234 磁滞MD1232MD2235 第一功率限定值MD2236 第二功率限定值MD2238 电流限制值MD2239 调整操作的扭矩限制MD2245 取决于速度MSET阀值MD2246 M集平滑磁滞速度MD2400 额定电机速度MD2401 最大电机运行速度MD2408 高端适配速度的P增益MD2409 速度控制器复位时间MD2410 无适配速度复位时间MD2411 低适配速度MD2412 高端适配速度MD2413 选择速度控制器适配系数MD2417 ‘nact<nx’信息的nx值MD2418 ‘nact<nmin’信息的nmin值MD2426 ‘nset=nact’信息公差范围MD2451 AM速度控制器的P增益MD2453 AM速度控制器复位时间MD2458 AM控制区电流设定点MD2459 AM扭矩光滑时间常数MD2465 MSD/AM开关速度MD2466 AM开环/闭环控制的切换速度MD2602 电机温度警告阀值MD2607 关断电机极限温度MD2608 固定温度MD2711 速度表示权值MD2712 转子磁通表示的权值MD2713 力矩表示的权值MD2714 转子磁通表示的权值MD2725 力矩设定点比例接口2.3 液压模块机床数据MD5001 速度控制循环MD5002 监控循环MD5003 STS配置MD5005 旋转测量系统编码器标志MD5008 编码器相误差补偿MD5011 配置获取实际值MD5012 功能开关MD5021 电机多圈绝对值编码器MD5022 电机绝对轨迹的测量步骤MD5023 电机绝对轨迹测量循环的诊断MD5024 光栅栅距MD5240 活塞零点到机床零点MD5241 机床零点到位置实际值零点MD5242 机床零点到位置实际值零点MD5100 液压油的弹性模块MD5101 系统压力MD5102 前馈压力MD5106 阀门代码号MD5107 额定阀门容量电流MD5108 阀门额定压降MD5109 阀门额定电压MD5110 阀门弯点容量电流MD5111 阀门拐点电压MD5112 阀门容量电流比例A/BMD5113 数据配置MD5114 阀门自然频率MD5115 阀门阻尼MD5131 汽缸活塞直径MD5132 汽缸活塞直径AMD5133 汽缸活塞直径BMD5134 活塞冲程MD5135 汽缸驱动端的卡死流量MD5136 汽缸非驱动端的卡死流量MD5140 阀门汽缸的连接配置MD5141 在A面的电缆长度MD5142 在B面的电缆长度MD5143 内部电缆直径A和BMD5150 驱动的移动量MD5151 在柱体A面上的安装位置MD5152 柱面扣栓MD5160 活塞位置最小自然频率MD5161 驱动阻尼MD5162 驱动A的自然频率MD5163 驱动的自然频率MD5164 驱动B的自然频率MD5180 控制系统的预定阻尼MD5200 速度控制器控制变量滤波器号MD5201 速度控制器被控变量滤波器类型MD5202 速度控制器控制变量滤波器1的自然频率MD5203 速度控制器控制变量滤波器1的阻尼MD5204 速度控制器控制变量滤波器1的自然频率MD5205 速度控制器控制变量滤波器2的阻尼MD5210 速度控制器控制变量滤波器1的阻止频率MD5211 速度控制器带宽控制变量滤波器1MD5212 速度控制器控制变量滤波器1的反向带宽MD5213 速度控制器控制变量滤波器2的阻止频率MD5214 速度控制器带宽控制变量滤波器MD5215 速度控制器控制变量滤波器2的反向带宽MD5230 重力极限值MD5231 重力极限MD5232 静态摩擦的速度阀值MD5233 导角静态摩擦中断MD5234 摩擦力速度>0MD5235 摩擦力速度<0MD5240 功率控制器受控系统增益MD5241 功率控制器配置MD5242 功率控制器的P增益MD5243 功率控制器P矢量衰减MD5244 功率控制器复位时间MD5245 功率控制器的平滑时间常数MD5246 功率控制器超前时间MD5247 功率控制器前馈控制系数MD5260 功率控制前馈滤波器号MD5261 功率控制器前馈控制滤波器类型MD5264 PT2前馈滤波器1的自然频率MD5265 PT2前馈滤波器1的阻尼MD5268 前馈滤波器的阻止频率MD5269 带宽前馈滤波器1MD5270 前馈滤波器1的反向带宽MD5280 控制变量滤波器号MD5281 被控变量滤波器类型MD5285 控制变量滤波器1的阻尼MD5288 控制变量滤波器1的阻止频率MD5289 带宽控制变量滤波器1MD5290 控制变量滤波器1的反向带宽MD5401 最大加工速度MD5402 控制器失能的停止时间MD5404 计时器无效MD5406 速度控制器A的P增益MD5407 速度控制器的P增益MD5408 速度控制器B的P增益MD5409 速度控制器的复位时间MD5413 选择速度控制器匹配MD5414 参考模式的自然频率MD5415 参考模式阻尼MD5420 设定操作的最大速度MD5421 积分器?反馈的时间常数MD5422 积分器速度反馈阀值MD5430 速度控制器的平滑时间常数MD5431 速度控制器A的超前时间MD5432 速度控制器超前时间MD5433 速度控制器B的超前时间MD5435 系统增益MD5440 正向速度设定值极限MD5441 速度负向设定值极限MD5460 增加摩擦补偿MD5461 摩擦补偿的金属自由区域MD5462 正向表面匹配系数MD5463 负向表面匹配系数MD5464 拐点正向补偿流量MD5465 拐点正向补偿电压MD5466 拐点补偿舍入区域MD5467 拐点负向补偿流量MD5468 拐点负向补偿电压MD5470 偏差补偿MD5475 控制电压极限MD5476 被控制量反转MD5480 拐点负向补偿零流量范围MD5481 拐点正向补偿零电压范围MD5482 拐点补偿舍入零范围MD5483 拐点负向补偿零流量范围MD5484 拐点负向补偿零电压范围MD5485 拐点正向补偿流量饱和MD5486 拐点负向补偿电压饱和MD5487 拐点负向补偿流量饱和MD5488 拐点负向补偿饱和电压MD5500 速度滤波器号MD5501 速度滤波器类型MD5502 PT1速度滤波器1的时间常数MD5506 PT2速度滤波器1的自然频率MD5507 PT2速度滤波器1的阻尼MD5514 BSF阻止频率,速度滤波器MD5515 BSF带宽速度滤波器MD5516 计数器带宽速度滤波器1MD5520 BSF自然频率,速度滤波器1 MD5522 速度设定值插补MD5530 安全电路MD5531 被控制量阻止时间MD5532 功率使能停止时间MD5550 压力传感器A在10V时的参考值MD5551 压力传感器A的偏差比较MD5552 压力传感器B在10V时的参考值MD5553 压力传感器B的偏差比较MD5600 隐含的报警(上电)MD5601 隐含的报警(复位)MD5605 速度控制器时间限制MD5606 速度控制器的极限启动值MD5609 光栅的最大测量速度MD5610 诊断功能MD5612 装配的停止动作PO报警MD5613 已经配置的RESET复位报警响应MD5614 计时器平滑值监控MD5620 变量信号传输功能位MD5621 变量信息功能的信号数MD5622 地址变量信号传输功能MD5623 变量信号传输功能的启动值MD5624 磁滞变量信号传输功能MD5625 恢复延时变量信号传输功能MD5626 延时下降变量信号传输功能MD5650 诊断控制MD5651 信号数最小/最大内存MD5652 最小/最大内存内存位置MD5653 最小/最大存储区中的最小值MD5654 最小/最大存储区中的最大值MD5655 内存分段位置的监控MD5656 地址内存位置监控MD5657 数值显示监控MD5658 数值输入监控MD5659 数据传递监控MD5700 二进制输入状态MD5705 实际压力值BMD5706 速度设定点值MD5707 速度实际值MD5708 汽缸力的实际值MD5709 电压显示的有效位数MD5710 压力显示特性MD5711 速度显示特性MD5713 力表示权值MD5714 位置显示特性MD5715 位置设定值的电压平滑值MD5716 位置实际值的电压平滑值MD5717 汽缸力的设定值MD5720 CRC诊断参数MD5725 常态力设定点的插入MD5730 操作方式的显示MD5731 图形ZK1_PO寄存器MD5732 图形ZK1_RES寄存器MD5735 处理器利用率MD5740 位置实际值与机床零点有关MD5741 活塞位置与活塞零点有关MD5790 测量系统测量电路的类型MD5797 数据版本MD5798 硬件日期MD5799 硬件版本2.4 操作面板机床数据MD9000 对比度MD9001 操作面板类型MD9002 外部监控器外部显示器MD9003 前景语言MD9004 显示分辨率MD9005 基本设定程序目录MD9006 屏幕保存时间屏幕变黑时间MD9007 标签长度制表长度MD9008 键盘类型MD9009启动时键盘转换0:单一1:永久2:CAPSLOCKMD9010 主轴数值的显示分辨率MD9011 INCH测量系统显示分辨率MD9012 为移动记录器设定动作方式MD9013 TimMMC定时器和PLC同步时间MD9014 使用通道专用显示机床数据MD9015 传输信号:屏幕变暗—PLCMD9016 可选的缺省启动菜单MD9020 几何处理器的工艺NC编程和模拟技术MD9025 背景灯亮度级别MD9026 激活示教模式MD9027 进给键的轴组数量MD9030 无说明显示位置数量MD9031 技术说明三步表示MD9032 为HMI屏幕信息定义PLC数据MD9033 显示主轴旋转方向MD9050 激活OEM启动屏MD9051 标题栏中用户文本的PLC数据MD9052 显示交叉通道状态改变MD9180 刀架偏移只读保护程序MD9181 刀架偏移可写保护程序MD9182 公英制转换存储级MD9200 读刀具偏置的保护等级MD9201 写刀具几何参数的保护等级MD9202 写刀具磨损数据的保护级别MD9203 精确的保护等级MD9204 改变刀具总偏差(移)的保护级别MD9205 改变刀具设定偏差(移)的保护级别MD9206 改变刀具移动极限的保护级别MD9207 修正分配的刀具切削刃号MD9208 修正刀库位置/刀库位置的磨削量MD9209 写刀具适配数据的保护等级MD9210 设定零点偏置的写保护级MD9211 用户变量的读出保护级MD9212 写用户变量保护级MD9213 存储扩展保护级MD9214 程序控制的保护等级MD9215 写设定参数的保护等级MD9216 工件程序的读保护级别MD9217 改变程序控制的保护级别MD9218 程序选择的保护等级MD9219 TEACH IN 保护等级MD9220 预设保护等级MD9221 删除R参数的保护等级MD9222 写入R参数的保护等级MD9223 R232接口配置保护级MD9224 数据读入保护级MD9225 标准循环保护级MD9226 用户循环保护级MD9227 跳跃单段2(SBL2)MD9228 选择SYF目录的进入级别MD9229 选择DEF目录的进入级别MD9230 选择BD目录的进入级别MD9231 第一RPA区域的保护级别MD9232 第一RPA区域的开始MD9233 第一RPA区域末端MD9234 第二RPA区域的保护级别MD9235 第二RPA区域的开始MD9236 第二RPA区域末端MD9237 第三RPA区域的保护级别MD9238 第三RPA区域的开始MD9239 第三RPA区域末端MD9240 改变刀具名称和DUPLOMD9241 改变刀具类型MD9242 关节位置基本显示数目STAT MD9243 旋转轴位置基本显示数目TU MD9244 定位轴作为欧拉角MD9247 存取级别基本偏差PAMD9248 存取级别基本偏差MAMD9251 刀具表显示MD9252 装载刀具的保护级别MD9253 卸载刀具的保护级别MD9254 刀具重新分布的保护级别MD9256 显示第二刀库表的保护级别MD9257 显示第三刀库表的保护级别MD9258 建立新刀刃的保护级别MD9259 删除刀具的保护级别MD9260 缓冲器ON/OFF的保护级别MD9261 搜索的保护级别MD9262 定位的保护级别MD9263 转到下一刀库的保护级别MD9264 建立刀具的保护级别MD9265 显示第一刀库表的保护级别MD9266 显示第二刀具表的保护级别MD9267 显示第三刀具表的保护级别MD9269 空软键位置,显示刀具清单MD9270 装载到当前位置的保护级别MD9271 检查并编辑刀具数据MD9300 用户:Xon特性MD9301 用户:Xoff特性MD9302 用户:传输特性结束MD9303 用户:特殊位MD9304 用户:控制行MD9305 用户:波特率MD9306 用户:数据位MD9307 用户:奇偶位MD9308 用户:停止位MD9310 打印机:Xon标记MD9311 打印机:Xoff标记MD9312 打印机:传输特性结束MD9313 打印机:特殊位MD9314 打印机:控制行MD9315 打印机:波特率MD9316 打印机:数据位MD9317 打印机:奇偶位MD9318 打印机:停止位MD9320 PG:Xon特性MD9321 PG:Xoff特性MD9322 PG:传输特性结束MD9323 PG:特殊位MD9324 PG:控制行MD9325 PG:波特率MD9326 PG:数据位MD9327 PG:奇偶位MD9328 PG:停止位MD9400 几何轴1的刀具绝对尺寸长度补偿MD9401 几何轴2的刀具绝对尺寸长度补偿MD9402 几何轴3的刀具绝对尺寸长度补偿MD9410 装载位置号MD9411 工作的刀库号码MD9412 刀具尺寸的预设值MD9416 位置类型的预设值MD9417 刀具装载状态的预设值MD9419 自动删除预设的刀具数据MD9423 NC程序中最大跳跃级别MD9424 实际坐标值显示MD9440 立即激活有效的补偿MD9449 应用于磨损(0位)SC(1)EC(2)MD9450 细磨损的限定值MD9451 细偏置的限定值MD9500 NC属性MD9600 模拟缺省值MD9602 模拟显示区域的缺省值MD9603 模拟时最大显示MD9605 模拟的最大显示区域MD9606 实际值模拟的更新比率MD9607 快速移动选择有效MD9608 进给选择mm/min有效MD9609 在速度输入区域的小数点位置MD9610 旋转的坐标系位置MD9611 对移动轴直径显示有效MD9612 用绝对值存储设定的移动MD9613 用绝对值存储起始位置MD9614 自动存储设定的移动MD9615 手轮进给速率MD9616 路径进给MD9617 旋转进给MD9618 使C轴接口有效MD9619 增量进给MD9620 Manual Turn循环的安全间隙MD9621 循环中刀具交换时间MD9622 使Manual Turn的参考点接近有效MD9623 使没有参考轴的NC启动MD9624 通过竖直软键改变方式MD9625 圆弧常数MD9626 内部Manual Turn诊断的测试标志MD9627 齿轮级别号MD9628 显示刀具数据X如直径MD9629 显示刀具磨损数据X直径MD96?0 粗加工进给速率的百分比MD96??输入刀具磨损上限MD9650 没有旋转的坐标系位置MD9651 刀具管理概念MD9652 刀具监控MD9653 使第四轴用户接口有效MD9654 在速度输入区域的小数点位置MD9655 深孔钻回缩量MD9656 镗孔回缩量MD9657 最小切削半径的区分MD9999 内部诊断的测试标志MD9658 最大切削半径的区分MD9659 镗孔回缩角MD9660 转换加工平面MD9661 输入规定的命令MD9662 齿轮级别号MD9663 刀具半径/直径显示MD9664 以mm/min进给MD9665 以mm/rev进给MD9666 以mm/齿进给MD9667 预选刀具有效MD9668 冷却M代码1和2MD9669 使平面铣的铣削半径有效MD9670 快速接近圆弧修正容器轮廓MD9672 固定位置编码MD9673 装载站号码MD9674 刀库表显示MD9675 圆弧常数MD9676 在直接管理中驱动名称的应用路径MD9677 在直接管理中驱动名称的应用路径MD9678 在直接管理中驱动名称的应用路径MD9679 在直接管理中驱动名称的应用路径MD9680 冷却M代码1MD9681 冷却M代码2MD9720 使B轴有效MD9721 使柱面边缘传输有效MD9750 工件测头的测量输入MD9751 工件测头的测量输入MD9752 程序中自动测量的最大测量距离MD9753 手动测量的最大测量距离MD9754 刀具长度的最大测量距离MD9755 刀具半径的最大测量距离MD9756 测量进给MD9757 带碰撞检测的平面进给MD9758 冲击检测的进给率MD9759 旋转轴刀具测量的最大圆周MD9761 旋转轴刀具测量的最小进给率MD9762 旋转轴刀具测量的测量精度MD9763 刀具测头类型MD9764 允许的轴向刀具测头MD9865 长度测量的刀具测头直径MD9766 半径测量的刀具测头直径MD9767 快速测量中刀具测头顶端的进给MD9768 刀具测头直接接近平面MD9900 简明文本而不是MD标志通用机床数据2.5.1 系统设定值MD10000 机床轴名称MD10002 NCK机械轴的逻辑图MD10008 最大PLC控制轴数MD10010 方式组的通道有效MD10050 基本系统时钟周期时间MD10059 Profibus报警标识符(只对内部)MD10060 位置控制周期的系数MD10061 位置控制循环MD10062 位置连续循环延时与Profibus-Dpcy相反MD10070 插补运算器的周期系数MD10071 插补循环MD10072 通讯任务周期的系数MD10074 PLC任务比插补任务的系数MD10075 PLC循环时间MD10080 实际值采样分离系数MD10082 位置控制器输出保持时间的偏置MD10083 位置控制器输出的最大改变值MD10085 中断块的监控时间MD10087 IPO和位置控制器间的缓冲器容量MD10090 监控周期的系数MD10091 检查周期时间的显示MD10092 交叉检查周期时间的显示MD10093 SPL文件存取号MD10094 报警隐藏级别MD10095 安全方式屏蔽MD10100 最大PLC周期MD10110 PLC确认的平均时间MD10120 PLC启动的监控时间MD10130 与MMC通讯的时间限制MD10131 屏幕刷新过载行为MD10132 零件程序中MMC命令的监控时间MD10134 MMC可以同时通讯的节点的数量MD10136 PCS位置的显示方式MD10140 与驱动通讯的时间限制MD10150 与驱动通讯的系数MD10160 与MMC驱动通讯的系数MD10165 只能作为测试MD10170 MMC任务的启动时间限制MD10180 MMC任务到准备任务的系数MD10185 NCK运行时间分量MD10190 模拟的换刀时间MD10192 齿轮换档时间MD10200 线性位置的计算精度MD10210 角度位置的计算精度MD10220 激活比例系数MD10230 机床数据比例系数MD10240 基本公制长度单位MD10250 INCH的转换系数MD10260 有效转换的基本设定MD10270 位置表的比例系统MD10290 OEM刀具的物理单位MD10292 OEM切削刃数据的物理单位MD10300 NCK的模拟输入数MD10310 NCK的模拟输出数MD10320 NCK的模拟输入的比例MD10330 NCK的模拟输出的比例MD10340 预留MD10350 NCK数字输入字节的数量MD10360 NCK数字输出字节的数量MD10362 NCK的模拟输入的配置MD10364 NCK的模拟输出的配置MD10366 NCK数字输入配置MD10368 NCK数字输出配置MD10380 更新NCK I/O设备MD10382 NCK外设的引导时间MD10384 NCK I/O的处理MD10390 SPL外部接口的输入分配MD10392 SPL外部接口的输出分配MD10394 PLC I/Os直接可读输入字节号MD10395 PLC直接可读输入字节的标准地址MD10396 直接可写输出字节号MD10397 PLC直接可写输出字节的标准地址MD10400 编译循环的输入字节数MD10410 编译循环的输出字节数MD10420 编译循环的NCK输出MD10430 编译循环的硬件调试屏蔽MD10450 分配软件凸轮到机床轴MD10460 负凸轮1~16(32)的时间响应MD10461 正凸轮1~16(32)的时间响应MD10470 I/O设备上1~8凸轮的配置MD10471 I/O设备上9~16凸轮的配置MD10472 I/O设备上17~24凸轮的配置MD10473 I/O设备上25~32凸轮的配置MD10480 NCU凸轮信号输出的屏蔽MD10490 为测量选择软挡块MD10530 比较器字节1的模拟量输出MD10531 比较器字节2的模拟量输出。

840d主要参数设定

西门子840D数控系统的参数设定摘要本文主要针对以西门子840D为控制乐境的数控机床,对算机床数据的调整进行了分析,同时对机床限住的设定与驱神的配王进行了论述。

关键词保护级别有效方式设定配置l 概述随着电站经济的飞跃发展,对电站产品的加工设备的要求越来越高,对机械加工的要求也越来越高,如高低压加热器的管板,冷凝器的隔板等加工,这些都必须用数控机床来完成。

我国在80年代初进口了许多数控机床,其采用的数控系统十分多样化,其中西门子840D数控系统由于其强大的功能,优越的性能,已越来越被广大厂商的各种数控机床所采用,但西门子公司所提供的标准数据并不一定完全适合机床,因些很有必要进行参数的设定与调整。

2 相关问题在对机床参数进行调整前,有两个与数据调整有关的问题需要特别注意的:西门子数据的保护级别和数据写入有效的方式。

2.1 数据的保护级别西门子共设有7个等级的数据保护级别(见表1),级别0是最高的而级别7是最低的,高级别向下兼容低级别。

在修改数据的时候,若设定的Password级别不够高,将无法修改某些特定的机床参数。

具体修改密码的方法是在操作面板(OP)上依次按如下的软2.2 数据有效的方式数据修改后并不全是简单的就能有效,840D数控系统提供了多种数据有效的方式,而具体采用哪种方式又取决于所修改数据的参数类型。

数据的类型及其生效的方式共有如下几种:(1)POWER ON(of)生效方式是按操作(2)NEW-CONF(cf)生效方式是按操作面板的或者按机床控制面(3)RESET(re)按机床控制面板上的l 键生效(4)II~ F_,DLt,TE(s0)数据输人后即可生效3 参数的设定与调整西门子840D数控的控制系统参数是由机床数据(MD)与设定数据(sD)组成,机床数据与设定数据的数据范围及其定义见表2所示。

由表2中可以看出,机床数据(MD)主要由通用,特别通道,特别轴等机床数据构成;设定数据(sD)由通用,特别轴,特别通道设定数据组成。

840D参数设置与监控功能

840D参数设置与监控功能(1)给定值与设定值840D/810D需要配置给定值和实际值的逻辑驱动号,对每个轴/主轴都要定义一个给定值通道(MD 30110=逻辑驱动号)和至少一个实际值通道(MD 30220[0]=逻辑驱动号)以构成位置测量系统。

一个第2 位置测量系统(MD 30220[1]=逻辑驱动号)可作为选项。

对于驱动控制电机测量系统总是要使用的,通过MD 来定义电机测量系统的连接。

电机和电机测量系统的连接存在以下固定规则:电机与其测量系统必须连接到同一模块。

电机测量系统X411用于速度控制功能。

图5-11所示为给定值通道与实际值通道的配置框图。

图5-11 给定值通道与实际值通道的配置框图给定值分配:MD 30110 CTRLOUT_MODULE_NR λ给定值分配到驱动逻辑号(同样对模拟轴有效);给定值类型:MD 30130 CTRLOUT_TYPE :1 给定值输出;0 λ模拟;测量系统数:MD 30200 NUM_ENCS: 1 一个位置测量系统; 2 λ两个位置测量系统;选择测量系统1或2是通过接口信号DB31.DBX1.5 / 1.6来实现的。

λ下标[n]:测量系统机床数据带有一个下标[0]或[1]。

[0] 值用于第1测量系统;[1] 值用于第2测量系统;λ实际值分配:MD 30220 ENC_MODULE_NR[n] 实际值分配到驱动逻辑号(同样对模拟轴)。

实际值输入:MD λ 30230 ENC_INPUT_NR[0] 实际值输入到驱动模块(上部输入为1,下部输入为2)。

编码器类型:MD 30240 λ ENC_TYPE[n]:1 增量测量系统;4 绝对测量系统;0 模拟;实际值极性:MD 32110 λ ENC_FEEDBACK_POL [n]:0/1 默认;-1 变极性;运动方向:MD 32100 λ AX_MOTION_DIR:0/1 默认值;-1 反方向。

如果轴/主轴要在启动时保持暂时不激活状态,则MD 30240: ENC_TYPE和MD 30130 CTRLOUT_TYPE必须设置为“0”,并且功率单元设置为“passive”。

西门子840d数控系统各指令

MD20080[n] → 设定通道内该机床编程用的轴名 以上参数设定后,做一次NCK复位!

2) 轴相关MD(Axis-specific):

MD30130 -→设定轴指令端口=1

MD30240 -→设定轴反馈端口=1

如此二参数为“0”,则该轴为仿真轴。

此时,再一次NCK复位,这是会出现300007报警。

西门子840d数控系统各指令

Drive:设定此轴的逻辑驱动号

Active:设定是否激活此模块

配置完成并有效后,需存储一下(SAVE)-→OK

此时再做一次NCK复位。启动后显示300701报警。

这是原为灰色的FDD,MSD变为黑色,可以选电机了;

操作步骤如下:FDD-→Motor Controller-→Motor Selection-→按电机铭牌选相应电机-→OK-→OK→Calculation

05g3沿半圆平滑逼近g3沿半圆平滑退回g圆弧过渡刀具半径补偿的拐g等距线的交点角特性g6打开逼近和后退程序段的冲突监控g6以圆弧延伸边界程序段如果trc程序段中没有g6以直线延伸边界程序段如果交点g当g中没有值时取消所有可设定的框架可设定的零点偏移g6精准确定位时程序段转换只有在用可编程过g6粗准确定位时程序段转换渡倒圆激活g6或g时才有效g63po情况下的程序段转换程序段结束g6准确停连续路径模式g6asg6精磨削带轴精度g63程序段精磨削g6精磨削带特定的轴动态g6所有拐角的拐角减速仅适用于连续路径模式g6asg英制尺寸英寸和英寸分钟长度速度系统变量g公制尺寸毫米和毫米分钟长度速度系统变量oem预留的g功能组3g3运行时间规定的进给率运行时间g锁定直线进给率和恒定切削速率或主轴转速g锁定旋转进给率和恒定切削速率或主轴转速g6打开恒定切削速度对于g进给类型g6slmsfg6直线或旋转进给率和恒定切削速率g取消恒定切削速度对于g进给类型g锁定直线或旋转进给率和恒定主轴转速西门子840d数控系统各指令http

浅谈SIEMENS 840D主轴速度控制

浅谈SIEMENS 840D主轴速度控制摘要:本文研究SIEMENS 840D主轴速度控制中的无级变速,对其无级变速的换挡控制进行了详细的分析。

关键词:主轴换挡;PLC;参数前言主轴换挡的目的是为了主轴工作在低速时,仍能获得较大的功率,提供足够的切削动力。

主轴的换挡操作可以在摆动控制方式下进行,也可以在定位控制方式下进行,取决于机床数据MD35010的设置。

数控系统在执行主轴换挡指令时,自动进入摆动控制方式,主轴电机处于摆动状态,使主轴变速箱内的齿轮在摆动过程中容易啮合,便于主轴换挡。

840D系统规定了最多5个档位级别,每个档位的最高速度和最低速度可通过机床数据设置。

1.主轴换挡的PLC控制主轴的摆动控制方式用辅助功能代码M41、M42、M43、M44、M45激活,它们对应于主轴的第一挡到第五挡,也可用自动换挡指令M40激活,这时系统根据零件加工程序中的主轴速度指令S和机床数据中设置的每挡的速度范围,自动确定主轴的挡位。

数控系统在执行换挡指令时,系统接口信号DB33.DBX84.6被置位,激活摆动控制方式,同时把挡位信息传送到DB33.DBB82的低3位中。

PLC应用程序从接口中读出这些信息,控制主轴的换挡动作。

图1中给出了主轴在摆动控制方式下,主轴换挡的PLC控制程序。

程序中假如数控机床只有两个挡位,Q41.6为第一挡,Q41.7为第二挡,进行换挡操作时,系统接口信号DB33.DBX18.5被置位,主轴电机开始以设置的摆动速度来回摆动,同时PLC程序控制液压系统驱动换挡拨叉进行换挡。

为了监测换挡是否到位,在机床上安装有两个挡位状态开关,主轴在第一挡位上,第一挡位开关信号输入到接口I32.5;主轴在第二挡位上,第二挡位开关的信号输入到接口I32.6。

一旦系统检测到实际挡位符合目标挡位,系统接口信号DB33.DBX16.3被置位,利用此信号使换挡操作信号Q41.6和Q41.7复位,换挡过程结束。

实际上主轴换挡过程有一定的时序要求,在设计PLC控制时序时,必须遵守主轴的换挡时序。

SINUMERIK_840D_sl_选项功能介绍

SINUMERIK_840D_sl_选项功能介绍Answers for industry.SINUMERIK 840D sl 选项功能介绍制造商部分适用于2.6 以上版本产品手册 ?? 05.2011SINUMERIK 840D sl 选项功能介绍一个附加的进给轴/主轴6FC5800-0AA00-0YB0 5一个附加的定位轴/辅助主轴 6FC5800-0AB00-0YB06附加一个操作方式组 6FC5800-0AC00-0YB07一个附加的通道6FC5800-0AC10-0YB08安全轴选项包附加 15 个轴/主轴6FC5800-0AC60-0YB09附加 1 个安全轴/主轴 6FC5800-0AC70-0YB010带力矩控制的固定点停止功能6FC5800-0AM01-0YB011同步轴对龙门轴6FC5800-0AM02-0YB012主从驱动控制6FC5800-0AM03-0YB013切线控制 6FC5800-0AM06-0YB014位置开关信号/软撞块功能 6FC5800-0AM07-0YB015高级位控功能APC6FC5800-0AM13-0YB016同步主轴/多边形车削COUP6FC5800-0AM14-0YB017多轴插补gt 4 插补轴6FC5800-0AM15-0YB018主从耦合以及曲线表插补LEAD6FC5800-0AM20-0YB019 电子齿轮EG6FC5800-0AM22-0YB020端面和圆柱面转换 6FC5800-0AM27-0YB021 斜轴转换功能 6FC5800-0AM28-0YB022冲压/剪切功能 6FC5800-0AM33-0YB023电子转换 6FC5800-0AM35-0YB024高级同步动作 6FC5800-0AM36-0YB025内部驱动变量分析 6FC5800-0AM41-0YB026从轮廓快速回退的异步中断子程序 6FC5800-0AM42-0YB027异步子程序及同步动作 6FC5800-0AM43-0YB028轮廓监控 6FC5800-0AM52-0YB029悬垂度补偿多维 6FC5800-0AM55-0YB030基本安全集成功能SI-Basic6FC5800-0AM63-0YB031高级安全集成功能SI-Comfort6FC5800-0AM64-0YB032耦合功能基本组合选项CPBasic6FC5800-0AM72-0YB033耦合功能高级组合选项CPComfort6FC5800-0AM73-0YB034SINUMERIK 840D sl 选项功能介绍耦合功能专家组合包CP Expert6FC5800-0AM74-0YB035耦合功能组—静态级6FC5800-0AM75-0YB036高级电子转换CP6FC5800-0AM76-0YB037刀具管理gt 3 个刀库6FC5800-0AM88-0YB038不配置 SINUMERIK OP 操作面板 6FC5800-0AP00-0YB039操作软件 HMI PRO sl RT 6FC5800-0AP47-0YB040电子钥匙系统 6FC5800-0AP53-0YB0415 轴加工郊拥?7 轴 6FC5800-0AS01-0YB042多轴扩展包 6FC5800-0AM10-0YB043紧急回退 ESR 功能6FC5800-0AM61-0YB044SINUMERIK Operate programming package 开发包运行授权 6FC5800-0AP60-0YB045SINUMERIK Operate Easy Screen 定制画面运行授权6FC5800-0AP64-0YB046SINUMERIK 840D sl 选项功能介绍SINUMERIK 840D sl 选项功能介绍—一个附加的进给轴/主轴 6FC5800-0AA00-0YB0目前SINUMERIK840D sl 系统的 CNC 软件在包含的轴数上有两种版本? 6-3包含 3 个轴/主轴最多可以扩展到 6 个轴/主轴? 31-5包含 5 个轴/主轴最多可以扩展到 31 个轴/主轴可以在机床所配置的 CNC 软件的基础下根据实际需要选择附加的进给轴/主轴个数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

西门子840D的前馈控制功能介绍

在通常的反馈控制系统中,一般由扰动信号对系统发生不良作用后,然后才能通过反馈来产生抑制扰动的控制作用,因而产生控制滞后的不良后果。

为了克服这种滞后的不良控制,在系统接受干扰信号以后,还没有产生后果之前插入一个前馈控制作用,使其刚好在干扰点上完全抵消干扰对控制变量的影响, 大大改善控制系统的性能,这叫前馈控制又称顺馈控制。

在西门子840D数控系统中,有一种跟随误差补偿功能(Fllowing error compensation)又叫前馈控制(Feedforward control),尤其在轴进给如圆弧、拐角等加速度发生变化的地方,来消除不理想的轮廓偏差,改善加工质量。

(注:SINUMERIK 840Di 和SIMODRIVE 611U drive.没有该功能)

前馈控制可通过高级语言编程调用:

FFWON 前馈控制功能打开;

FFWOF 前馈控制功能关闭;

在轴通道参数MD 20150: GCODE_RESET_V ALUES(G代码初始化)中设置复位生效功能,在轴参数MD 32630: FFW_ACTIV A TION_MODE设置各轴该功能打开还是关闭。

使用前馈控制功能时,编程人员一定要配合使用该命令,以防止易外发生。

使用条件:

1、机床刚性良好;

2、动态响应良好;

3、在位置和速度参考信号中没有突变;

在使用前馈控制功能之前,各轴的位置环、速度环和电流环需经过优化。

在第一次使用之前需将MD 32620:FFW_MODE正确设置:

MD 32620:FFW_MODE=0(前馈控制功能取消);

MD 32620:FFW_MODE=1(前馈控制功能选择);

在使用前馈控制的情况下,速度参考信号直接加入到速度控制器上,这个附加参考信号经过近似为1加权因子处理(标准)。

为了获得良好的前馈效果,等效时间常数必须准确的设置在机床数据中。

MD 32610:VELO_FFW_WEIGHT(前馈控制因子)一般近似为1;

MD 32810:EQUIV_SPEEDCTRL_TIME(等效时间常数)可通过测量单位阶跃响应对电流环的作用获得;

参数调整:当该命令使用时,让进给轴以恒速运动,这时观察“诊断”页面下“服务显示”菜单中“Control deviation”:

若Control deviation=0 则前馈控制功能调整正确;

若Control deviation为正值,则前馈控制因子或等效时间常数太小;

若Control deviation为负值,则前馈控制因子或等效时间常数太大;。