CPK过程能力分析样本20180808

cpk报告模板

cpk报告模板CPK报告CPK报告是指关于工艺制程能力的一种统计分析方法,可以对工艺制程的稳定性和一致性进行评估。

本文将介绍CPK报告的模板,以便大家能够准确地进行工艺制程分析。

一、报告标题标题应该简明扼要,说明受控制程或数据的来源。

例如,“XXX产品工艺制程能力分析报告”,“XXX工艺制程稳定性评估报告”。

二、报告目的在报告目的中需要说明为什么要进行工艺制程分析,对分析结果的使用将有何影响。

例如,“本次CPK分析的目的是为了评估生产工艺的一致性,并鉴定哪些因素会影响产品质量”。

三、数据来源在数据来源中,需要清楚地说明数据收集的时机和数据类型。

例如,“数据收集于6月1日至6月30日,对500件产品进行抽样检测,得到其中50个随机样本的数据”。

四、CPK分析这部分是报告的核心内容,CPK报告的模板要求对以下指标进行说明:1.能力指数的计算方法指标:CPK;相对CPK2.除了能力指数以外,是否进行了其他的稳定性指标分析指标:Cp、Cpk、Pp、Ppk3.样本数据的期望值、标准差等数据指标:样本均值(Mean)、样本标准差(S)、标准误差(SE)等4.直方图指标:分布直方图,包括正态概率图和箱线图。

5.样本容量、上下限控制指标:容量、上下限控制线,实际样本数据与控制线之间的区别。

6.治理措施指标:局部传统制程控制检查结果。

五、结论在结论中,需要对工艺制程进行总体描述,评估合格率并提出对修复工艺过程不符合规范的处理方法。

例如,“本次CPK分析得出,XXX生产的工艺制程一致性很好,合格率高达95%以上,建议进一步定期检查来保持生产质量的稳定性。

”六、备注在备注中,需要说明收集的数据的有效性、统计方法和研究框架的局限性。

如果其他条件对结果也有影响,请在备注中详细说明。

CPK分析报告模板

CPK分析报告模板一、引言CPK分析是一种统计工具,用于评估过程的稳定性和一致性。

CPK值表示了制程能力,即制程将产生多大比例的符合要求的产品。

CPK值越高,制程能力越强。

本报告旨在对制程的CPK值进行分析,以评估其制程能力。

二、数据采集我们从制程生产的一批产品中随机采集了100个样本,并记录了每个样本的关键尺寸。

这些尺寸均是产品设计规范要求的关键尺寸,对制品的安全性、可靠性及性能有重要影响。

三、数据分析1.过程能力指数(CPK)计算为了计算CPK值,我们首先计算了制程的平均值(μ)和标准差(σ)。

通过对样本数据的计算,我们得出了如下结果:平均值(μ):10.25标准差(σ):0.5然后,我们可以计算规格上限(USL)和规格下限(LSL)与制程均值之间的差异,得到cp值:CP = min((μ - LSL) / 3σ, (USL - μ) / 3σ)(USL-LSL)/6σ最后,我们可以计算CPK值:CPK = min(CP, CPU)CPK = min(0.33, 0.33) = 0.332.CPK值解读根据CPK值的大小,可以对制程的质量进行评估:-当CPK<1时,制程能力较弱,存在较大的产品不合格风险。

-当1≤CPK<1.33时,制程能力一般,可能存在产品不合格的风险。

-当1.33≤CPK<1.67时,制程能力良好,产品合格率较高。

-当CPK≥1.67时,制程能力非常好,产品合格率非常高。

根据上述计算结果,我们的制程的CPK值为0.33,表明制程能力较弱,存在较大的产品不合格风险。

需要进一步分析并改进制程,以提高制程能力和产品质量。

四、结论与建议根据CPK分析结果,我们得出以下结论与建议:1.制程能力较弱,存在较大的产品不合格风险。

建议进一步分析可能导致制程能力低下的原因,例如设备问题、工艺问题或操作问题,并采取相应措施予以改进。

2.建议对制程进行持续监控,以确保制程能力的稳定性和一致性。

过程能力分析CPK(完美版)

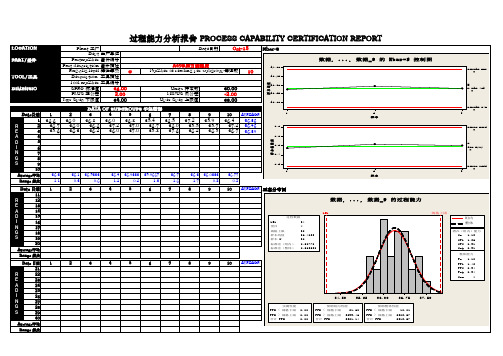

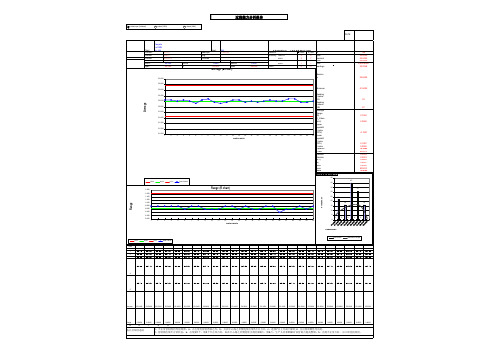

控制图

DATA OF SUBGROUPS 子组数据

1

2

3

4

5

6

7

8

9

10 AVERAGE

1

2

样本

36.6 36.0 36.8 36.0 36.8 35.4 36.5 37.2 35.9 36.4 36.36

36.7 36.0 36.6 37.2 37.0 36.7 36.0 35.5 35.7 37.2 36.46

合计 PPM

2313.57

37.50

UCL=36.961

__ X =36.403

LCL=35.846 3

UCL=0.9812

_ S=0.5717

LCL=0.1622 3

组内 整体

潜在(组内)能力 Cp 1.13 CPL 1.36 CPU 0.91 Cpk 0.91

整体能力

Pp PPL PPU Ppk Cpm

a8xbars10360030002002003400380010average3663603683603683543653723593643636367360366372370367360355357372364635636336236037035837636236536736391036336136533336436933335966736736336033336771103061202131617080810average正态分布图1112131415161718192010average21222324252627282930过程能力分析报告processcapabilitycertificationreportlocation位置plant工厂date日期十月15dept生产单位part零件partnumber零件编号partdescription零件描述a49b压力表精度engchglevel特性等级numberreadingpersubgroup每组数tool工具description工具描述toolnumber工具编号dimension尺寸spec标准值units样本数plus正公差minus负公差lwrspec下限值uperspec上限值datasubgroups子组数据date日期average平均range幅度date日期average平均range幅度date日期average平均range幅度370036

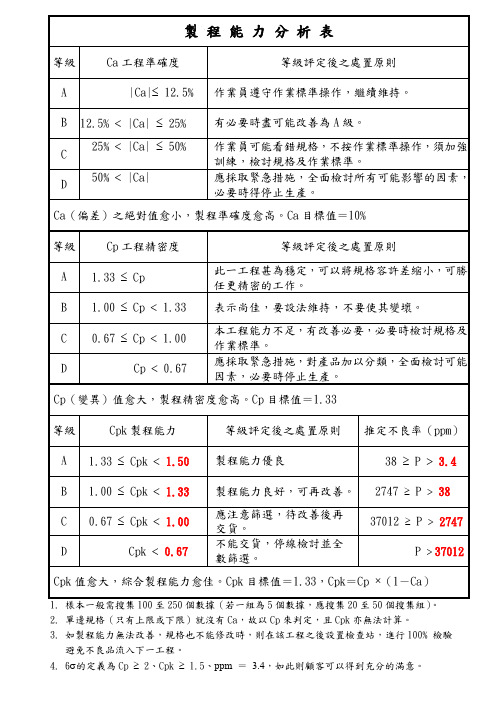

Cpk制程能力分析表

製 程 能 力 分 析 表

等級 A B C D Ca 工程準確度 |Ca| 12.5﹪ 12.5﹪ |Ca| 25﹪ 25﹪ |Ca| 50﹪ 50﹪ |Ca| 等級評定後之處置原則 作業員遵守作業標準操作,繼續維持。 有必要時盡可能改善為 A 級。 作業員可能看錯規格,不按作業標準操作,須加強 訓練,檢討規格及作業標準。 應採取緊急措施,全面檢討所有可能影響的因素, 必要時得停止生產。

Cpk 值愈大,綜合製程能力愈佳。Cpk 目標值=1.33,Cpk=Cp × (1-Ca)

1. 樣本一般需搜集 100 至 250 個數據(若一組為 5 個數據,應搜集 20 至 50 個搜集組) 。 2. 單邊規格(只有上限或下限)就沒有 Ca,故以 Cp 來判定,且 Cpk 亦無法計算。 3. 如製程能力無法改善,規格也不能修改時,則在該工程之後設置檢查站,進行 100﹪檢驗 避免不良品流入下一工程。 4. 6的定義為 Cp 2、Cpk 1.5、ppm = 3.4,如此則顧客可以得到充分的滿意。

Ca(偏差)之絕對值愈小,製程準確度愈高。Ca 目標值=10﹪ 等級 A B C D Cp 工程精密度 1.33 Cp 1.00 Cp 1.33 0.67 Cp 1.00 Cp 0.67 等級評定後之處置原則 此一工程甚為穩定,可以將規格容許差縮小,可勝 任更精密的工作。 表示尚佳,要設法維持,不要使其變壞。 本工程能力不足,有改善必要,必要時檢討規格及 作業標準。 應採取緊急措施,對產品加以分類,全面檢討可能 因素,必要時停止生產。

CPK过程能力分析报告

186.45 37.29 0.15

22

185.32 37.064

0.11 23

186.45 37.29 0.15

24

185.73 37.146

0.42 25

186.53 37.306

0.32 26

186.05 37.21 0.29

27

185.73 37.146

0.42 28

40.000

11:30 37.42 37.1

37 37.11 37.1

检测设备/量具

带表卡尺

14:00 14:30

37.4

37

37.25 37.11

37.26 37.1

37.28 37

37.26 37.11

15:00 37.4 37.25 37.26 37.28 37.26

检测设备/量具编号 1--200mm

15:30 16:00 16:30 17:00 37.42 37.42 37.41 37.42 37.1 37.23 37.21 37.1

X均值图

35.000

30.000

25.000

20.000

15.000

10.000

5.000

0.000

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

X均值 X总均值

UCLX LCLX

0.800

0.700

0.600

0.500

0.400

CPK(过程能力分析方法)

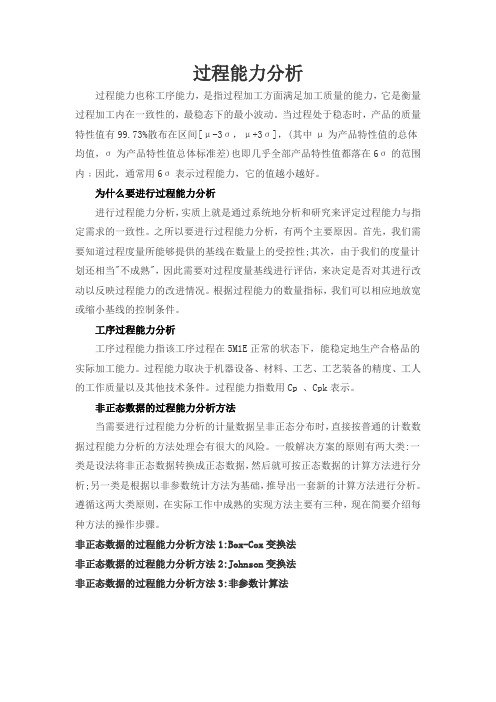

过程能力分析过程能力也称工序能力,是指过程加工方面满足加工质量的能力,它是衡量过程加工内在一致性的,最稳态下的最小波动。

当过程处于稳态时,产品的质量特性值有99.73%散布在区间[μ-3σ,μ+3σ],(其中μ为产品特性值的总体均值,σ为产品特性值总体标准差)也即几乎全部产品特性值都落在6σ的范围内﹔因此,通常用6σ表示过程能力,它的值越小越好。

为什么要进行过程能力分析进行过程能力分析,实质上就是通过系统地分析和研究来评定过程能力与指定需求的一致性。

之所以要进行过程能力分析,有两个主要原因。

首先,我们需要知道过程度量所能够提供的基线在数量上的受控性;其次,由于我们的度量计划还相当"不成熟",因此需要对过程度量基线进行评估,来决定是否对其进行改动以反映过程能力的改进情况。

根据过程能力的数量指标,我们可以相应地放宽或缩小基线的控制条件。

工序过程能力分析工序过程能力指该工序过程在5M1E正常的状态下,能稳定地生产合格品的实际加工能力。

过程能力取决于机器设备、材料、工艺、工艺装备的精度、工人的工作质量以及其他技术条件。

过程能力指数用Cp 、Cpk表示。

非正态数据的过程能力分析方法当需要进行过程能力分析的计量数据呈非正态分布时,直接按普通的计数数据过程能力分析的方法处理会有很大的风险。

一般解决方案的原则有两大类:一类是设法将非正态数据转换成正态数据,然后就可按正态数据的计算方法进行分析;另一类是根据以非参数统计方法为基础,推导出一套新的计算方法进行分析。

遵循这两大类原则,在实际工作中成熟的实现方法主要有三种,现在简要介绍每种方法的操作步骤。

非正态数据的过程能力分析方法1:Box-Cox变换法非正态数据的过程能力分析方法2:Johnson变换法非正态数据的过程能力分析方法3:非参数计算法当第一种、第二种方法无法适用,即均无法找到合适的转换方法时,还有第三种方法可供尝试,即以非参数方法为基数,不需对原始数据做任何转换,直接按以下数学公式就可进行过程能力指数CP和CPK的计算和分析。

CPK过程能力分析

- 名称不同:Cpk是过程能力指数,Ppk是过程性能指数.

- 实施时机不同:Cpk一般是量产时实施,Ppk一般试生产时实施. 我们默认为稳定状态下连续抽样表征了量产的状况,所以新飞通目前 采取了在试产阶段控制Cpk的方式

12

600.4 599.6 600.0 600.8 600.4

13

599.4 599.0 598.4 599.0 599.6

14

598.8 599.2 599.6 598.6 599.8

5

6

598.8 598.8 599.8 599.2 599.4

600.0 600.2 600.2 599.6 599.0

案例-步骤4

用 ppm表示实际DATA脱离规格的程度。

案例-步骤4

只考虑工程的群内变动显示正态分布时,数据表现为 脱离规格的预想 ppm

案例-步骤4

对所有DATA的变动值来显示正态分布时, DATA表现脱离规格的预测 ppm

提高过程能力的思路

常犯的错误或常见问题

✓ 工艺过程不处于稳定状态,有异常发生时进行过程 性能分析

✓ 样本数量太少 ,不具备代表意义

✓ 有明显因为各种特殊原因导致的明显有问题的数 据,没做剔除而保留下来,影响了整体分析的结果

✓ 对计算结果的意义不了解,没有制定很好的改善 措施

回顾与讨论

过程能力分析的前提条件是什么? CP与CPK,PP与PPK之间的区别是什么? CPK与PPK之间的区别是什么? CP>1.67而 CPK<1.0的时候,应该如何处理? CP<1.0的时候,又该如何处理

CPK过程能力分析

50

60

70

80

%>US L E xp Obs

%<LS L E xp Obs

0 .0 0 0 .0 0 0 .0 0 0 .0 0

17

由 Cpk 的表达公式可以看出: 当均值与规范中心线重合M=μ,N=0时,Cp=Cpk; 当存在偏移N≠0时,Cp>Cpk

因此: 当Cp和Cpk都较小,且差别不大时,说明过程的主要问题是σ太大,改进过程应主要着眼于 降低过程波动; 当Cp较大,Cpk较小,且差别大时,说明过程的主要问题是偏移N太大,改进过程应主要着眼 于移动μ值; 当Cp本不够好,Cpk更小,,说明过程的σ和μ,改进过程应主要着眼于移动μ值和降低过程波 动;

which defects occur. ß LSL - Lower Specification Limit. The numerical value, below

which defects occur.

6

Terminology(3)

ß Common Cause - A natural type of

因此可得以下结论:当过程输出均值与规范中心线M,M=(USL+LSL)/2,重合时,Cp值越大 过程能力越好.

10

过程能力指数 Cp 值的评价参考(过程输出均值与规范中心线M重合)

Cp值的范围 级别 预计报废率

过程能力的评价参考

Cp>1.67

1 <0.6PPM

过程能力过高(视具体情况决定修正)

1.67>Cp>1.33 2 0.6PPM-60PPM 过程能力充分,技术管理能力很好,应当维持

过程固有波动,是仅由普通因素影响而产生的过程波动。

这部分波动可以通过控制图的R-bar/d2

CPK(过程能力)研究报告

CPK(过程能力)研究报告1. 引言1.1 研究背景及意义在当今激烈的市场竞争环境下,企业对产品质量的要求越来越高,过程控制能力成为衡量企业质量管理水平的重要指标。

CPK(过程能力指数)作为衡量过程稳定性和控制能力的重要参数,得到了广泛的应用。

然而,在实际应用中,许多企业对CPK的理解和应用仍存在一定的误区。

本研究旨在深入剖析CPK的基本理论,通过实际案例分析,为企业提供有效的过程改进方法,从而提高产品质量和市场竞争力。

1.2 研究方法与内容概述本研究采用文献分析、实证分析和案例研究等方法,系统地梳理了CPK的相关理论、计算方法和应用领域。

首先,对CPK的定义、计算方法和过程控制关系进行阐述;其次,通过实际案例进行分析,探讨CPK在制造业和服务业中的应用价值;接着,分析CPK在过程改进中的作用,并结合成功案例进行解读;最后,探讨CPK与其他质量管理工具的关联,为企业的质量管理提供更为全面的理论支持。

1.3 研究目标与预期成果本研究旨在实现以下目标:1.深入剖析CPK的基本理论,为企业提供理论指导;2.通过案例分析,总结CPK在实际应用中的经验和教训;3.探讨CPK在过程改进中的应用,为企业提供有效改进方法;4.分析CPK与其他质量管理工具的关联,促进企业质量管理水平的提升。

预期成果包括:1.形成一套系统的CPK理论知识体系;2.提供具有实践指导意义的CPK应用案例;3.提出针对性的过程改进策略;4.促进企业质量管理水平的提升。

2. CPK基本理论2.1 CPK定义与计算方法CPK(过程能力指数)是衡量过程稳定性和过程能力的指标,是统计过程控制(SPC)中一个重要的参数。

它反映了在一定的生产过程中,产品质量特性值在规格限内的波动情况。

CPK值越高,表明过程能力越强,生产出的产品越能满足规格要求。

CPK的计算公式如下: [ CPK = ] 其中,USL为上限规格限,LSL为下限规格限,()为过程标准差。

过程能力分析-CPK

过程能力分析

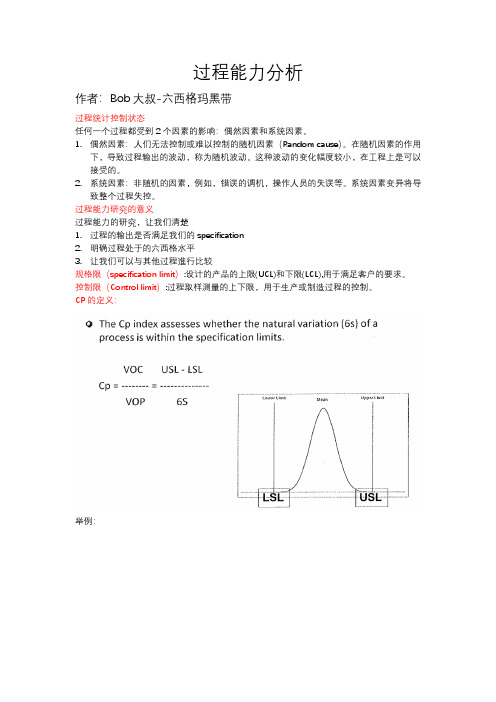

作者:Bob大叔-六西格玛黑带

过程统计控制状态

任何一个过程都受到2个因素的影响:偶然因素和系统因素。

1.偶然因素:人们无法控制或难以控制的随机因素(Random cause)。

在随机因素的作用

下,导致过程输出的波动,称为随机波动。

这种波动的变化幅度较小,在工程上是可以接受的。

2.系统因素:非随机的因素,例如,错误的调机,操作人员的失误等。

系统因素变异将导

致整个过程失控。

过程能力研究的意义

过程能力的研究,让我们清楚

1.过程的输出是否满足我们的specification

2.明确过程处于的六西格水平

3.让我们可以与其他过程進行比较

规格限(specification limit):设计的产品的上限(UCL)和下限(LCL),用于满足客户的要求。

控制限(Control limit):过程取样测量的上下限,用于生产或制造过程的控制。

CP的定义:

举例:

无法识别均值是否在上下限的中心,例如下图的2个CPK是相同的

CPK值的定义:

CP和CPK值的对比:

CP值反应的为过程的潜在能力,CPK反应的为真实能力,二者的差值,即为损失的机会。

操作如下:

得到如下图形:

CPK=0.26<1.33

说明过程能力有待提高。

长过程能力:

CP和CPK为短过程能力,PP和PPK为长过程能力,二者区别如下:。

CPK制造过程能力分析报告模板

CPK制造过程能力分析报告模板[公司名称][部门名称][日期]制造过程能力分析报告1.报告背景本报告旨在对[制造过程名称]的能力进行分析,以了解该过程的稳定性和能力。

2.数据收集与分析方法为了进行能力分析,我们收集了以下数据:-[数据收集的时间范围]-[数据收集的样本数量]-[数据收集的方法]我们使用了[指标名称]作为过程能力分析的指标。

对于每个样本,我们记录了相应的[指标数值]。

为了进行能力分析,我们使用了以下工具和方法:-直方图:用于观察数据的分布情况。

-过程稳定性分析:用于确定过程是否稳定。

- Cp 和 Cpk 指标:用于评估过程的能力。

- 附属双偏差Excel模板:用于计算能力指标。

3.数据分析结果通过对收集的数据进行分析,我们得出以下结论:-数据分布情况:根据直方图的分析结果,我们可以看到数据的大致分布情况。

具体的分析见附表1-过程稳定性:通过过程稳定性分析,我们发现过程是稳定的,没有出现任何特殊因素的影响。

- Cp 和 Cpk 指标:根据附属双偏差Excel模板的计算结果,我们得到了以下指标:-Cp=[Cp指标数值],越接近于1表示过程的能力越好。

- Cpk = [Cpk指标数值],越接近于1表示过程的能力越好。

-过程的能力是否满足项目要求:根据公司设定的标准,我们可以判断该过程的能力是否达到项目要求。

4.结论与建议根据分析结果,我们得出以下结论:-该制造过程稳定性良好,没有出现异常情况。

- 该制造过程的能力指标 Cp 和 Cpk 较高,说明该过程能够满足项目要求。

基于以上结论,我们提出以下建议:-继续保持制造过程的稳定性,定期监控并分析数据。

-针对制造过程的瓶颈进行改进,以进一步提高过程的能力。

本报告仅针对当前数据和分析结果,建议在实际生产过程中持续进行数据分析和能力评估,以确保过程的稳定性和能力。

5.附表附表1:直方图分析结果特此报告。

[报告编制人][职位]。

CPK过程能力分析18

45

40

22

87

0.7040

2.0590

-0.1997

0.1997 0.0000 -0.1997 #DIV/0! 0.2533 0.2523 0.0642 0.0637 0.0000 #DIV/0! -0.2695

40

35 31

30

Frequency

25

22

20

16

16

15

10

5

0

2

52.60 51.80 51.80 52.40 52.40 52.00 52.20 52.40 52.40 51.80 52.20 51.80 52.20 52.20 52.40 51.80 51.80 51.80 52.20 52.00 52.60 52.40 52.20 51.80 52.20

零件号

nTuomolber

图纸号

nDuemscbreiprti

模 可具 以类 不型 用

on

填写

SLwPrEC

52.000

Spec

52.000

53.000

PNLOUMSINA L

Part

Dept:

dEensgc. ripti

QA 产品名称

c#hg.

Cavities

Units

0.000

MUpINr US

52.000

Spec

Average (X chart)

0.000 52.000

SignifPicaRntO C E S S

trends of RUN

Increasing LHEONWGTH

MRUANNY

Decreasing LHEONWGTH

cpk案例分析

LSL

USL

實際分布

T(U)

a.準確但不夠精確

理想分布

LSL

USL

實際分布

理想分布實際分布

LSL

USL

實際分布

TU

b.精確但不夠準確

理想分布

LSL

USL

實際分布

T

U

c.不精確且不準確

T(U)

d.精確且準確

問題性質分析

從以上可以看出所有的過程問題可歸為四種類型:

1. 分布過寬,即標準差過大:不精確(如圖a) 2.平均值偏離目標(圖b)不準確 3. 標準差與平均值均有較大變異:不精確,不準確(圖c) 4.理想狀態,標準差和平均值與目標值完全重合,精確、準 確 在實際生產中,常遇到的是第三種情況.

Vendor/Manufacturer:

C.Y.E

Inspected By : 伍海青 Checked BY:

Model No. :

CAV:1#2#3#4#

Char. Drawing Tolerance

Critical Dimension

No. DIMENSION + - 1

2

3

4

5

6

7

8

9 10 11 12 13 14 15 MAX MIN AVG Range Ca Cp

3

42.00

0.15 0.15 42.02 42.01 42.02 42.01 42.00 42.00 42.00 42.00 42.01 42.02 42.01 42.01 42.00 42.01 42.02 42.02 42.00 42.01 0.02 0.01 0.06 6.26 5.87

4

41.00

CPK(过程能力分析方法)

过程能力分析过程能力也称工序能力,是指过程加工方面满足加工质量的能力,它是衡量过程加工内在一致性的,最稳态下的最小波动.当过程处于稳态时,产品的质量特性值有99。

73%散布在区间[μ-3σ,μ+3σ],(其中μ为产品特性值的总体均值,σ为产品特性值总体标准差)也即几乎全部产品特性值都落在6σ的范围内﹔因此,通常用6σ表示过程能力,它的值越小越好.为什么要进行过程能力分析进行过程能力分析,实质上就是通过系统地分析和研究来评定过程能力与指定需求的一致性。

之所以要进行过程能力分析,有两个主要原因。

首先,我们需要知道过程度量所能够提供的基线在数量上的受控性;其次,由于我们的度量计划还相当"不成熟”,因此需要对过程度量基线进行评估,来决定是否对其进行改动以反映过程能力的改进情况。

根据过程能力的数量指标,我们可以相应地放宽或缩小基线的控制条件。

工序过程能力分析工序过程能力指该工序过程在5M1E正常的状态下,能稳定地生产合格品的实际加工能力。

过程能力取决于机器设备、材料、工艺、工艺装备的精度、工人的工作质量以及其他技术条件。

过程能力指数用Cp 、Cpk表示。

非正态数据的过程能力分析方法当需要进行过程能力分析的计量数据呈非正态分布时,直接按普通的计数数据过程能力分析的方法处理会有很大的风险。

一般解决方案的原则有两大类:一类是设法将非正态数据转换成正态数据,然后就可按正态数据的计算方法进行分析;另一类是根据以非参数统计方法为基础,推导出一套新的计算方法进行分析.遵循这两大类原则,在实际工作中成熟的实现方法主要有三种,现在简要介绍每种方法的操作步骤。

非正态数据的过程能力分析方法1:Box-Cox变换法非正态数据的过程能力分析方法2:Johnson变换法非正态数据的过程能力分析方法3:非参数计算法当第一种、第二种方法无法适用,即均无法找到合适的转换方法时,还有第三种方法可供尝试,即以非参数方法为基数,不需对原始数据做任何转换,直接按以下数学公式就可进行过程能力指数CP和CPK的计算和分析。