钢结构零件及部件加工分项工程检验批质量验收记录修订稿

钢结构(堆件及部位加工)分项工程检验批质量验收记录

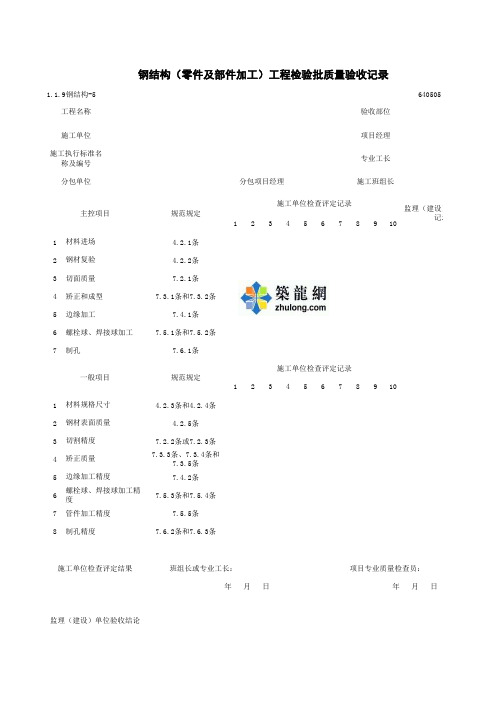

钢结构(零件及部件加工)分项工程检验批质量验收记录

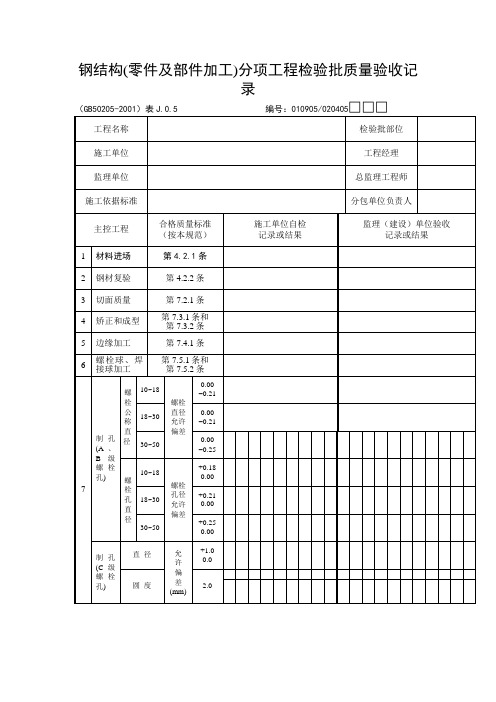

(GB50205-2001)表J.0.5 第页共页工程名称检验批部位

施工单位项目经理

监理单位总监理工程师

分包单位分包单位负责人

钢结构工程施工质量验收规范的规定

施工单位检验

评定记录或结果

监理(建设)单位

验收记录或结果备注

主控项目材料进场第4.2.1条钢材复验第4.2.2条切面质量第7.2.1条矫正和成型

第7.3.1条和

第7.3.2条边缘加工第7.4.1条螺栓球、焊接球加工

第7.5.1条和

第7.5.2条制孔第7.6.1条

一般项目

材料规格尺寸

第4.2.3条和

第4.2.4条

钢材表面质量第4.2.5条

切割精度

第7.2.2条或

第7.2.3条

矫正质量

第7.3.3条、

第7.3.4条和

第7.3.5条

边缘加工精度第7.4.2条

螺栓球、焊接球加工

精度

第7.5.3条和

第7.5.4条

管件加工精度第7.5.5条

制孔精度

第7.6.2条和

第7.6.3条

施工单位

检查评定

结果

班组长或专业工长:

项目技术负责人或质检员:

年月日

监理(建设)

单位验收

结论

监理工程师(建设单位项目技术人员)年月日。

钢结构(零件及部件加工)分项工程质量验收记录

(建设单位工程专业技术负责人)

年 月曰

工程名称

检验批部位

柱及根底A-B轴

施工单位

工程经理

监理单位

总监理工程师

施工依据标准

《钢结构工程施工及验收标准》(GB50205-2001)

主控工程

合格质量标准

施工单位检查 评定记录

监理(建设)单位 验收记录或结果

备注

1

材料进场

第条:钢材、钢铸件的品种、规格、性能等应符合现行国家产品标准 和设计要求。进口钢材产品的质量应符合设计和合同规定标准的要求。

/

3

切面质量

第条:钢材切割面或剪切面应无裂纹、夹渣、分层和大于1颇的缺棱。

符合标准要求

4

矫正和成型

第7. 2. 1条和第7. 3.2条:碳素结构钢在环境温度应低于16°C:低合金结构 钢环境温度应低于T6°C时,不应进行冷矫正和冷弯曲。碳素结构钢和低合 金结构钢在加热矫正时,加热温度不应超过900°Co低合金钢在加热矫正后 应自然冷却。当零件采用热加工成型时,加热温度应控制在900〜1000°C;碳素结构钢和低合金结构钢在温度分别下降到700°C和800°C之前,应结束 加工;低合金结构钢应自然冷却。

符合标准要求

5

边缘加工

第条:气割或机械剪切的零件,需要进行边缘加工时,其刨削量不应 小于2.0mmo

/

6

螺栓球、焊 接球加工

第7. 5.1条和条:螺栓球成型后,不应有裂纹、褶皱、过烧。焊接球 对接坡口应采用机械加工,对接焊缝外表打磨平整。

符合标准要求

7

制孔

第7. 6.1条及附表1、附表2。

符合标准要求

符合标准要求

5

边缘加工

钢结构(零件及部部件加工)分项工程检验批质量验收记录

5

边缘加工

第7.4.1条

6

螺栓球、焊接球加工

第7.5.1条和第7.5.2条

7

制孔

第7.6.1条

一般项目

合格质量标准

(按本规范)

施工单位检验评分记录或结果

监理(建设)单位验收记录或结果

备注

1

材料规格尺寸

第4.2.3条或第4.2.3条

2

钢材表面质量

第4.2.5条

3

切割精度

第7.2.2条或第7.2.3条

钢结构(零件及部部件加工)分项工程检验批质量验收记录

工程名称

检验批部位

施工单位

项目经理

监理单位

总监理工程师

标准(按本规范)

施工单位检验评分记录或结果

监理(建设)单位验收记录或结果

备注

1

材料进场

第4.2.1条

2

钢材复验

第4.2.2条

3

切面质量

第6.3.1条

4

矮正和成型

4

矫正质量

第7.3.3条、第7.3.4条和第7.3.5条

5

边缘加工精

第7.4.2条

6

螺栓球、焊接球加工精神

第7.5.3条和第7.5.4条

7

管件加工精

第7.5.5条

8

制孔精度

第7.6.2条和第7.6.3条

旋工单位检验评定结果

班组长:质检员:

或专业工长:或项目技术负责人:

年月日年月日

监理(建设)单位验收结论

监理工程师(建设单位项目技术人员):年月日

钢结构(钢构件焊接)分项工程检验批质量验收记录

钢结构(钢构件焊接)分项工程检验批质量验收记录钢结构(焊钉焊接)分项工程检验批质量验收记录(GB50205-2001)表J.0.2 编号:010902/020402 □□口010904/020404 □口□说明钢结构(零件及部件加工)分项工程检验批质量验收记录(GB50205-2001 )表J.0.5 编号:010905/020405 □□口010905/020405□□口续下表接上表010905/020405 □□□接上表钢结构(构件组装)分项工程检验批质量验收记录(GB50205-2001 )表J.0.6 编号:020406 □□口钢结构(预拼装)分项工程检验批质量验收记录(GB50205-2001)表J.0.7 编号:020407 □□口钢结构(单层结构安装)分项工程检验批质量验收记录(GB50205-2001)表J.0.8 编号:020408 □□口续下表接上表钢结构(多层及高层结构安装)分项工程检验批质量验收记录(GB50205-2001 )表J.0.9 编号:020409 □□口钢结构(网架结构安装)分项工程检验批质量验收记录编号:020410□□口(GB50205-2001 )表J.0.10工程名称检验批部位施工单位项目经理监理单位总监理工程师主控项目合格质量标准(按本规范)施工单位自检记录或结果监理(建验收记录设)单位 :或结果1焊接球第4.5.1条第4.5.2条2螺栓球第461条第4.6.2条3封板、锥头、套筒第4.7.1条第4.7.2条4橡胶垫第4.10.1条5基础验收及允许偏差(mm)第12.2.1条支承面顶板、支座螺栓位置支承面顶板位置15.0顶面标高-3.0顶面水平度L 1000支座锚栓中心偏移 5.06支座第12.2.3条第12.2.4条7拼装精度及允许偏差(mm)注:L i为杆件长度;L 为跨长.小拼单元节点中心偏移 2.0焊接球节点与钢管中心的偏移1.0杆件轴线的弯曲矢高L1 1000,且不应大于5.锥体型小拼单元弦杆长度 2.0锥体高度 2.0上弦杆对角线长度3.0平面桁架型小拼单元跨长<24m+3.0 -7.0>24m+5.0 -10.0跨中高度 3.0跨中拱度设计要求起拱L 5000设计未要求起拱+10.0中拼单元单元长度w20m 拼接长度单跨10.0多跨连接 5.0单元长度>20m, 拼接长度单跨20.0多跨连接10.08节点承载力试验第12.3.3条9结构挠度第12.3.4条施工依据标准分包单位负责人续下表接上表钢结构(压型金属板)分项工程检验批质量验收记录(GB50205-2001 )表J.0.11 编号:020411 □□口接上表质量检查记录(质量证明文件)项目专业 技术负责人:施工单位检查 结果评定 项目专业 质量检查员:监理(建设)单位验收结论专业监理工程师:(建设单位项目专业技术负责人)(GB50205-2001 )表J.0.12 编号:020412□□口(GB50205-2001)表J.0.13 编号:020413□□口。

钢结构(钢构件焊接)分项工程检验批质量验收记录

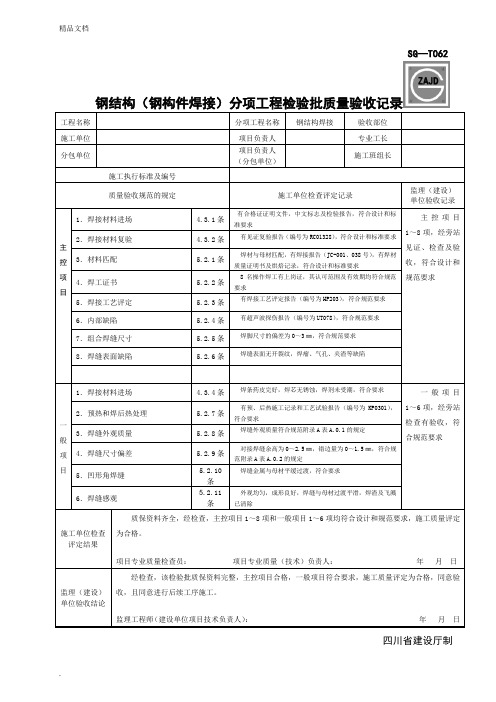

SG—T062钢结构(钢构件焊接)分项工程检验批质量验收记录四川省建设厅制SG—T062填写说明一、本表用于钢结构(钢构件焊接)分项工程检验批质量的检查验收记录。

钢结构(钢构件焊接)工程可按相应的钢结构制作或安装Π程检验批的划分原则划分为一个或若干个检验批。

二、主控项目中:1.焊接材料的品种、规格、性能等应符合现行国家产品标准和设计要求。

2.重要钢结构采用的焊接材料应进行抽样复验,复验结果应符合现行国家标准和设计要求。

3.焊条、焊丝、焊剂、电渣焊熔嘴等焊接材料与母材的匹配应符合设计要求以及JGJ81《建筑钢结构焊接技术规程》的规定。

焊条、焊剂、药芯焊丝、熔嘴等在使用前,应按其产品说明书及焊接工艺文件的规定进行烘焙和存放。

4.焊工必需经考试合格并取得合格证书。

持证焊工必须在其考试合格项目及其认可范围内施焊。

焊缝施焊后应在工艺规定的焊缝及部位打上焊工钢印。

5.施工单位对其首次采用的钢材、焊材、焊接方法、焊后热处理等,应进行焊接工艺评定,并应根据评定报告确定焊接工艺。

6.设计要求全焊透的一、二级焊缝应采用超声检测,当超声检测不能对缺陷做出判断时,应采用射线检测。

超声检测应符合GB11345《钢焊缝手工超声波探伤方法和探伤结果分级》的规定;射线检测应符合GB3323《钢熔化焊对接接头射线照相和质量分级》的规定。

一、二级焊缝的质量及缺陷分级应符合本规范表5.2.4的规定。

7.T形、十字形、角接接头等要求熔透的对接和角接组合焊缝,其焊脚尺寸应符合本规范5.2.5条的规定。

8.焊缝表面不得有裂纹、焊瘤等缺陷。

一、二级焊缝不得有表面气孔、夹渣、弧坑裂纹、电弧擦伤等缺陷;且一级焊缝不得有咬边、未焊满、根部收缩等缺陷。

当肉眼观察存在疑义时,应采用磁粉检测或渗透检测进行检查。

三、一般项目中:1.焊条外观不应有药皮脱落、焊芯生锈等缺陷;焊剂不应受潮结块。

对于外观不符合要求的焊材,不允许在工程中使用。

2.预热温度或后热温度应符合国家有关标准的规定或通过工艺试验确定。

钢结构钢构件焊接分项工程检验批质量验收记录范文.docx

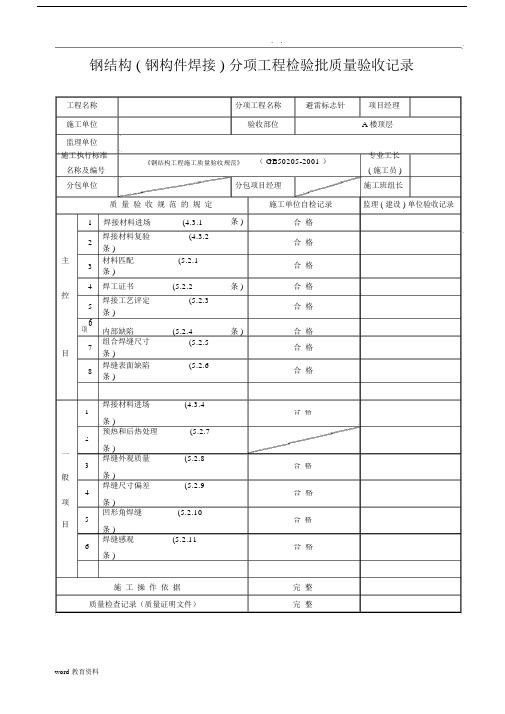

. .钢结构 ( 钢构件焊接 ) 分项工程检验批质量验收记录工程名称 分项工程名称避雷标志针 项目经理施工单位 验收部位A 楼顶层监理单位施工执行标准( GB50205-2001 )专业工长《钢结构工程施工质量验收规范》( 施工员 ) 名称及编号分包单位分包项目经理施工班组长质 量 验 收 规 范 的 规 定施工单位自检记录监理 ( 建设 ) 单位验收记录1 焊接材料进场 (4.3.1 条 )合 格2焊接材料复验 (4.3.2合 格条 )主3材料匹配 (5.2.1合 格条 )控4焊工证书 (5.2.2条 )合 格焊接工艺评定 (5.2.35合 格条 )项6内部缺陷(5.2.4条 )合 格7组合焊缝尺寸 (5.2.5合 格目条 )8焊缝表面缺陷 (5.2.6合 格条 )焊接材料进场 (4.3.41合 格条 )预热和后热处理 (5.2.72一条 )焊缝外观质量 (5.2.83合 格般条 )(5.2.9焊缝尺寸偏差 项4合 格条 )凹形角焊缝 (5.2.10目5合 格条 )焊缝感观 (5.2.116合 格条 )施 工 操 作 依 据完 整 质量检查记录(质量证明文件)完 整. .施工单位检查项目专业项目专业结果评定质量检查员:技术负责人:年月日监理(建设)单位验收结论专业监理工程师:(建设单位项目专业技术负责人)年月日钢结构 ( 焊钉焊接 ) 分项工程检验批质量验收记录( GB50205-2001)表 J.O.2编号: 010902/020402 □□□工程名称分项工程名称项目经理施工单位 验收部位监理单位总监理工程师施工执行标准 专业工长名称及编号( 施工员 )分包单位分包项目经理施工班组长质 量 验 收 规 范 的 规 定施工单位自检记录监理 ( 建设 ) 单位验收记录1 焊接材料进场。

(4.3.1条 )主焊接材料复验。

(4.3.22条 )控焊接工艺评定。

(5.3.13条 )项焊后弯曲试验。

(5.3.24目条 )焊钉和瓷环尺寸。

1-1-9钢结构-5_钢结构(零件及部件加工)工程检验批质量验收记录

640505

1

2

3

4

5

6

7

8

9

10

1 4.2.1条

2 4.2.2条37.2.1条47.3.1条和7.3.2条

57.4.1条67.5.1条和7.5.2条

7

7.6.1条

1

2

3

4

5

6

7

8

9

10

1 4.2.3条和4.2.4条

2 4.2.5条37.2.2条或7.2.3条47.3.3条、7.3.4条和7.3.5条

57.4.2条

67.5.3条和7.5.4条77.5.5条8

7.6.2条和7.6.3条

监理(建设)单位验收部位项目经理专业工长施工班组长

项目专业质量检查员:

分包项目经理

施工单位检查评定记录

施工单位检查评定记录

班组长或专业工长:

年 月 日

年 月 日

制孔

材料规格尺寸一般项目

制孔精度

规范规定

规范规定

材料进场钢材复验切面质量矫正和成型边缘加工

螺栓球、焊接球加工施工单位检查评定结果监理(建设)单位验收结论

钢材表面质量切割精度矫正质量边缘加工精度

螺栓球、焊接球加工精度管件加工精度钢结构(零件及部件加工)工程检验批质量验收记录

1.1.9钢结构-5

工程名称施工单位

施工执行标准名称及编号

分包单位

主控项目

年 月 监理工程师(建设单位项目技术负责人):

注:本表由施工项目专业质量检查员填写,监理工程师(建设单位项目技术负责人)组织项目专业质量检查员等进行验收。

)单位验收记录日

月 日验收。

钢结构零部件加工工程检验批质量验收记录

说 明

(Ⅰ)020303一般项目:

12 检查数量:全数检查。

检验方法:用套模或游标卡尺检查。

13 检查数量:按加工面数抽杳10%,且不应少于3件。

检验方法:观察检查和实测检查。

14 检查数量:按零部件数抽查10%,且不应少于3个。

检验方法:用卡尺、直尺、角度尺检查。

注:L为加工面边长或加工边长度。

15 检查数量:按加工面数抽查10%,且不应少于3件。

检验方法:实测检查。

16 检查数量:按加工面数抽查10%,且不应少于3件。

检查方法:用钢尺、塞尺检查。

17 检查数量:按钢构件数量抽查10%,且不少于3件。

检验方法:用钢尺检查。

注:①在节点中连接板与一根杆件相连的所有螺检孔为一组。

②对接接头在拼接板一侧的螺检孔为一组。

③在两相邻节点或接头间的螺检孔为一组,但不包括上述两款所规定的螺检孔。

④受弯构件翼缘上的连接螺检孔,每米长度范围内的螺检孔为一组。

18 检查数量:全数检查。

检查方法:观察检查。

19 检查数量:按规定抽查10%,且不应少于3个。

检验方法:用卡尺、直尺、角度尺检查。

注:d为轴(外圆)直径或孔径。

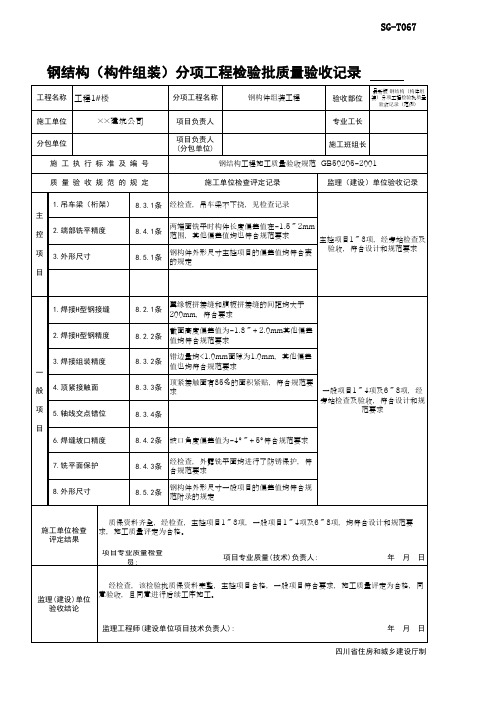

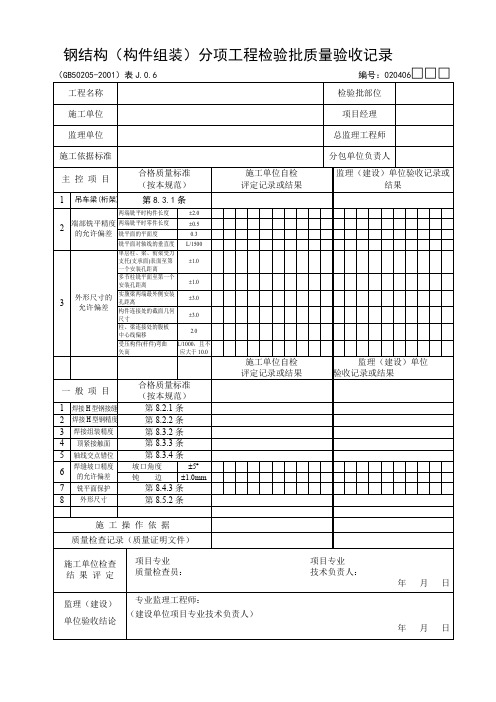

最新版 钢结构(构件组装)分项工程检验批质量验收记录(范例)

工程名称 工程1#楼

施工单位

××建筑公司

分包单位 施工执行标准及编号

分项工程名称

钢构件组装工程

验收部位

最新版 钢结构(构件组 装)分项工程检验批质量

验收记录(范例)

项目负责人

专业工长

项目负责人 (分包单位)

施工班组长

钢结构工程施工质量验收规范 GB50205-2001

8.3.2条

错边量均<1.0mm面隙为1.0mm,其他偏差 值也均符合规范要求

8.3.3条 8.3.4条

顶紧接触面有85%的面积紧贴,符合规范要 求

一般项目1~4项及6~8项,经 旁站检查及验收,符合设计和规

范要求

8.4.2条 坡口角度偏差值为-4°~+5°符合规范要求

8.4.3条

经检查,外露铣平面均进行了防锈保护,符 合规范要求

8.5.2条

钢构件外形尺寸一般项目的偏差值均符合规 范附录的规定

施工单位检查 评定结果

质保资料齐全,经检查,主控项目1~3项,一般项目1~4项及6~8项,均符合设计和规范要 求,施工质量评定为合格。

项目专业质量检查 员:

项目专业质量(技术)负责人:

年月日

监理(建设)单位 验收结论

经检查,该检验批质保资料完整,主控项目合格,一般项目符合要求,施工质量评定为合格,同 意验收,且同意进行后续工序施工。

钢构件外形尺寸主控项目的偏差值均符合表 验收,符合设计和规范要求

的规定

1.焊接H型钢接缝

2.焊接H型钢精度

3.焊接组装精度 一 般 4.顶紧接触面 项 5.轴线交点错位 目

6.焊缝坡口精度

7.铣平面保护

8.外形尺寸

最新版 钢结构(零件及部件加工)分项工程检验批质量验收记录(范例)

4.2.4条 产品标准要求

收,符合规范要求

4.2.5条

表面无锈蚀、麻点等缺陷,端边处无分层 、夹渣等缺陷

7.2.2条或 7.2.3条

-2.5mm~+3.0mm

7.3.3条 矫正后的钢材表面无明显增加凹面和损 7.3.4条 伤,钢材矫正后的允许偏差均符合规范中 7.3.5条 表的规定

项 5.边缘加工精度 目 6.螺栓球、焊接球加工

精度

7.4.2条 边缘加工允许偏差均符合规范中的规定

7.5.3条 7.5.4条

/ห้องสมุดไป่ตู้

7.管件加工精度

7.5.5条

/

8.制孔精度

7.6.2条 7.6.3条

/

施工单位检查 评定结果

经检查,该检验批主控项目及一般项目均符合设计和相关规范要求,质量合格。

项目专业质量检查员:

项目专业质量(技术)负责人:

年月日

经旁站检查、见证取样验收,该检验批主控项目及一般项目均符合设计及相关规范要求,施工质

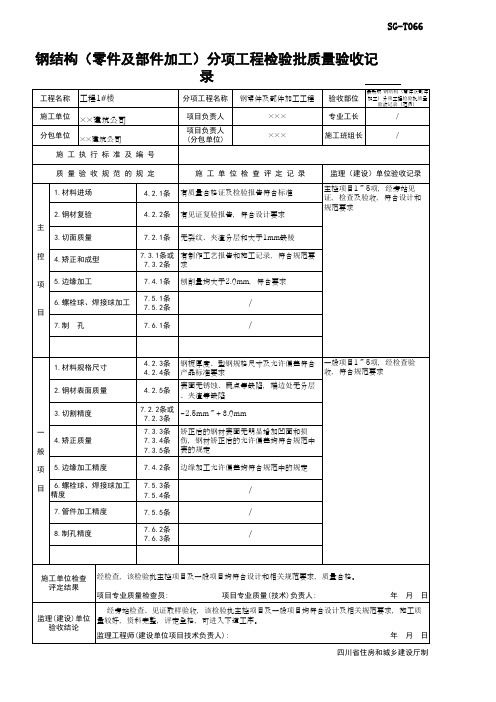

SG-T066

钢结构(零件及部件加工)分项工程检验批质量验收记 录

工程名称 工程1#楼 施工单位 ××建筑公司 分包单位 ××建筑公司

施工执行标准及编号

分项工程名称

项目负责人 项目负责人 (分包单位)

钢零件及部件加工工程 ××× ×××

验收部位 专业工长

最新版 钢结构(零件及部件 加工)分项工程检验批质量

控 4.矫正和成型

7.3.1条或 有制作工艺报告和施工记录,符合规范要 7.3.2条 求

项 5.边缘加工

6.螺栓球、焊接球加工 目

7.制 孔

7.4.1条 刨削量均大于2.0mm,符合要求

7.5.1条 7.5.2条

钢结构(构件组装)分项工程检验批质量验收记录

钢结构(构件组装)分项工程检验批质量验收记录(GB50205-2001)表J.0.6 编号:020406020406□□□说明主控项目8.3.1 吊车梁和吊车桁架不应下挠。

检查数量:全数检查。

检验方法:构件直立,在两端支承后,用水准仪和钢尺检查。

8.4.1 端部铣平的允许偏差应符合表8.4.1的规定。

检查数量:按铣平面数量抽查10%,且不应少于3个。

检验方法:用钢尺、角尺、塞尺等检查。

端部铣平的允许偏差(mm)表8.4.18.5.1钢构件外形尺寸主控项目的允许偏差应符合表8.5.1的规定。

检查数量:全数检查。

检验方法:用钢尺检查。

钢构件外形尺寸主控项目的允许偏差(mm)表8.5.1一般项目8.2.1 焊接H型钢的翼缘板拼接缝和腹板拼接缝的间距不应小于200mm。

翼缘板拼接长度不应小于2倍板宽;腹板拼接宽度不应小于300mm,长度不应小于600mm。

检查数量:全数检查。

检验方法:观察和用钢尺检查。

8.2.2焊接H型钢的允许偏差应符合本规范附录C中表C.0.1的规定。

检查数量:按钢构件数抽查10%,宜不应少于3件。

检验方法:用钢尺、角尺、塞尺等检验。

8.3.2焊接连接组装的允许偏差应符合本规范附录C中表C.0.2的规定。

检查数量:按构件数抽查10%,且不应少于3个。

检验方法:用钢尺检验。

8.3.3顶紧接触面应有75%以上的面积紧贴。

检查数量:按接触面的数量抽查10%,且不应少于10个。

检验方法:用0.3mm塞尺检查,其塞入面积应小于25%,边缘间隙不应大于0.8mm。

8.3.4桁架结构杆件轴线交点错位的允许偏差不得大于3.0mm,允许偏差不得大于4.0mm。

检查数量:按构件数抽查10%,且不应少于3个,每个抽查构件按节点数抽查10%,且不应少于3个节点。

检验方法:尺量检查。

8.4.2安装焊缝坡口的允许偏差应符合表8.4.2的规定。

检查数量:按坡口数量抽查10%,且不应少于3条。

检验方法:用焊缝量规检查。

钢结构检验批.(修订版)

钢结构分部(子分部)工程验收记录(GB50300-2001)表E.0.1 编号:□□□□□□注:除地基基础分部外,勘察单位可不参加。

钢结构焊接分项工程质量验收表(GB50300-2001)表E.0.1编号:□□□□□□钢结构(钢构件焊接)分项工程检验批质量验收记录(GB50205-2001)表J.O.1编号:010901/020401□□□零件及部件加工分项工程质量验收表(GB50300-2001)表E.0.1编号:□□□□□□钢结构(零件及部件加工)分项工程检验批质量验收记录(GB50205-2001)表J.0.5 编号:010905/020405□□□构件组装分项工程质量验收表(GB50300-2001)表E.0.1编号:□□□□□□钢结构(构件组装)分项工程检验批质量验收记录(GB50205-2001)表J.0.6 编号:020406预拼装分项工程质量验收表(GB50300-2001)表E.0.1编号:□□□□□□钢结构(预拼装)分项工程检验批质量验收记录(GB50205-2001)表J.O.7编号:020407□□□单层结构安装分项工程质量验收表(GB50300-2001)表E.0.1编号:□□□□□□钢结构(单层结构安装)分项工程检验批质量验收记录(GB50205-2001)表J.0.8 编号:020408□□□普通坚固件连接分项工程质量验收表(GB50300-2001)表E.0.1编号:□□□□□□钢结构(普通紧固件连接)分项工程检验批质量验收记录(GB50205-2001)表J.O.3编号:010903/020403□□□高强度螺栓连接分项工程质量验收表(GB50300-2001)表E.0.1编号:□□□□□□钢结构(高强度螺栓连接)分项工程检验批质量验收记录(GB50205-2001)表J.O.4编号:010904/020404□□□压型金属板分项工程质量验收表(GB50300-2001)表E.0.1编号:□□□□□□钢结构(压型金属板)分项工程检验批质量验收记录(GB50205-2001)表J.0.11 编号:020411□□□防腐涂料涂装分项工程质量验收表(GB50300-2001)表E.0.1编号:□□□□□□钢结构(防腐涂料涂装)分项工程检验批质量验收记录(GB50205-2001)表J.0.12 编号:020412□□□(GB50300-2001)表F.0.1 编号:□□□□(GB50300-2001)表F.0.1 编号:□□□□金属板材屋面分项工程质量验收表(GB50300-2001)表E.0.1编号:□□□□□□钢结构(金属板材屋面)分项工程检验批质量验收记录(GB50207-2002)表7.3编号:040403□□□细部构造分项工程质量验收表(GB50300-2001)表E.0.1编号:□□□□□□钢结构(细部结构)分项工程检验批质量验收记录(GB50207-2002)表9.0编号:040404□□□。

钢结构(零件及部件加工)分项工程检验批质量验收记录(整理)

钢结构(零件及部件加工)分项工程检验批质量验收记录(GB50205-2001)表J.0.5 编号:010905/020405□□□010905/020405□□□说明主控项目4.2.1 钢材、钢铸件地品种、规格、性能等应符合现行国家产品标准和设计要求.进口钢材产品地质量应符合设计和合同规定标准地要求.检查数量:全数检查.检验方法:检查质量合格证明文件、中文标志及检验报告等.4.2.2对属于下列情况之一地钢材,应进行抽样复验,其复验结果应符合现行国家产品标准和设计要求.1、国外进口钢材;2、钢材混批;3、板厚等于或大于40mm,且设计有Z向性能要求地厚板;4、建筑结构安全等级为一级,大跨度钢结构中主要受力构件所采用地钢材;5、设计有复验要求地钢材;6、对质量有疑义地钢材.检查数量:全数检查.检验方法:检查复验报告.7.2.1钢材切割面或剪切面应无裂纹、夹渣、分层和大于1mm地缺棱.检查数量:全数检查.检验方法:观察或用放大镜及百分尺检查,有疑义时作渗透、磁粉或超声波探伤检查.7.3.1碳素结构钢在环境温度低于-16℃、低合金结构钢在环境温度低于-12℃时,不应进行冷矫正和冷弯曲.碳素结构钢和低合金结构钢在加热矫正时,加热温度不应超过900℃.低合金结构钢在加热矫正后应自然冷却.检查数量:全数检查.检验方法:检查制作工艺报告和施工记录.7.3.2当零件采用热加工成型时,加热温度应控制在900~1000℃;碳素结构钢和低合金结构钢在温度分别下降到700℃和800℃之前,应结束加工;低合金结构钢应自然冷却.检查数量:全数检查.检验方法:检查制作工艺报告和施工记录.7.4.1气割或机械剪切地零件,需要进行边缘加工时,其刨削量不应小于2.0mm.检查数量:全数检查.检验方法:检查工艺报告和施工记录.7.5.1螺栓球成型后,不应有裂纹、褶皱、过烧.检查数量:每种规格抽查10%,且不应少于5个.检验方法:10倍放大镜观察检查或表面探伤.7.5.2钢板压成半圆球后,表面不应有裂纹、褶皱;焊接球其对接坡口应采用机械加工,对接焊缝表面应打磨平整.检查数量:每种规格抽查10%,且不应少于5个.检验方法:10倍放大镜观察检查或表面探伤.7.6.1 A、B级螺栓孔(Ⅰ类孔)应具有H12地精度,孔壁表面粗糙度R a不应大于12.5μm.其孔径地允许偏差应符合表7.6.1-1地规定.C级螺栓孔(Ⅱ类孔),孔壁表面精糙度R a不应大于25μm,其允许偏差应符合表7.6.1-2地规定.检查数量:按钢构件数量检查10%,且不应少于3件.检验方法:用游标卡尺或孔径量规检查.A、B级螺栓孔径地允许偏差(mm)表7.6.1-14.2.3钢板厚度及允许偏差应符合其产品标准地要求.检查数量:每一品种、规格地钢板抽查5处.检验方法:用游标卡尺量测.4.2.4型钢地规格尺寸及允许偏差符合其产品标准地要求.检查数量:每一品种、规格地型钢抽查5处.检验方法:用钢尺和游标卡尺量测.010905/020405□□□接上表4.2.5 钢材地表面外观质量除应符合国家现行有关标准地规定外,尚应符合下列规定:1、当钢材地表面有锈蚀、麻点或划痕等缺陷时,其深度不得大于该钢材厚度负允许偏差值地1/2;2、钢材表面地锈蚀等级应符合现行国家标准《涂装前钢材表面锈蚀等级和除锈等级》GB8923规定地C级及C级以上;3、钢材端边或断口处不应有分层、夹渣等缺陷.检查数量:全数检查.检验方法:观察检查.7.2.2气割地允许偏差应符合表7.2.2地规定.检查数量:按切割面数抽查10%,且不应少于3个.检验方法:观察检查或用钢尺、塞尺检查.7.2.3检查数量:按切割面数抽查10%,且不应少于3个.检验方法:观察检查或用钢尺、塞尺检查.7.3.31/2.检查数量:全数检查.检验方法:观察检查和实测检查.7.3.4冷矫正和冷弯曲地最小曲率半径和最大弯曲矢高应符合表7.3.4(表略)地规定.检查数量:按冷矫正和冷弯曲地件数抽查10%,且不应少于3个.检验方法:观察检查和实测检查.7.3.5钢材矫正后地允许偏差,应符合表7.3.5(表略)地规定.检查数量:按矫正件数抽查10%,且不应少于3件.检验方法:观察检查和实测检查.7.4.2 边缘加工允许偏差应符合表7.4.2地规定.检查数量:按加工面数抽查10%,且不应少于3件.检验方法:观察检查和实测检查.7.5.3检查数量:每种规格抽查10%,且不应少于5个.检验方法:见表7.5.3.010905/020405□□□说明7.5.4焊接球加工地允许偏差应符合表7.5.4地规定.检查数量:每种规格抽查10%,且不应少于5个.检验方法:见表7.5.4.7.5.5检查数量:每种规格抽查10%,且不应少于5根.检验方法:见表7.5.5.7.6.2检查数量:按钢构件数量抽查10%,且不应少于3件.检验方法:用钢尺检查.7.6.3孔.检查数量:全数检查.检验方法:观察检查.注:本表由施工工程专业质量检查员同专业工长共同填写,专业监理工程师(建设单位工程专业技术负责人)组织工程专业质量(技术)负责人等进行验收.。

钢零部件加工检验批质量验收记录(最新工程模板)

√ 100% 100% 100% 100% 100% 100%

施工单位 检查结果

监理单位 验收结论

主控项目全部合格,一般项目满足 规范规定要求

专业工长:

项目专业质量检查 员:

年月日

同意收

专业监理工程师: 年月日

第7.2.1条 全 / 10

共10处,全部检查,合格10处

√

第7.3.1条或 第7.3.2条

/

文件符合规定,资料齐全

√

第7.4.1条

/

文件符合规定,资料齐全

√

6 制孔

1 材料规格尺寸

2 钢材表面质量

一 3 切割精度 般 项 目 4 矫正质量

5 边缘加工精度

6 制孔精度

第7.6.1条 3 / 3

第4.2.3条 第4.2.4条

验收依据

《钢结构工程施工质量验收规范》 GB50205-2001

验收项目

设计要求及 规范规定

最小/实际 抽样数量

检查记录

检查 结果

1 材料品种、规格

第4.2.1条

/

质量证明文件齐全,检验合格,报告 编号

√

2 钢材复验

第4.2.2条

/

检验合格,报告编号

√

主 3 切面质量 控 项 目 4 矫正和成型

5 边缘加工

钢零部件加工检验批质量验收记录

GD-C5-71183

单位(子单位) 工程名称

分部(子分部) 工程名称 地基与基础-基础 分项工程名称

钢结构基础

施工单位 分包单位

加工制作:10件

项目负责人

检验批容量

规格尺寸:2种

加工精度:10面

/

分包单位项目 负责人

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢结构零件及部件加工分项工程检验批质量验

收记录

Coca-cola standardization office【ZZ5AB-ZZSYT-ZZ2C-ZZ682T-ZZT18】

钢结构(零件及部件加工)分项工程检验批质量验收记

录

(GB50205-2001)表编号:010905/020405□□□

010905/020405□□□说明主控项目

钢材、钢铸件的品种、规格、性能等应符合现行国家产品标准和设计要求。

进口钢材产品的质量应符合设计和合同规定标准

的要求。

检查数量:全数检查。

检验方法:检查质量合格证明文件、中文标志及检验报告等。

对属于下列情况之一的钢材,应进行抽样复验,其复验结果应符合现行国家产品标准和设计要求。

1、国外进口钢材;

2、钢材混批;

3、板厚等于或大于40mm,且设计有Z向性能要求的厚板;

4、建筑结构安全等级为一级,大跨度钢结构中主要受力构件所采用的钢材;

5、设计有复验要求的钢材;

6、对质量有疑义的钢材。

检查数量:全数检查。

检验方法:检查复验报告。

钢材切割面或剪切面应无裂纹、夹渣、分层和大于1mm的缺棱。

检查数量:全数检查。

检验方法:观察或用放大镜及百分尺检查,有疑义时作渗透、磁粉或超声波探伤检查。

碳素结构钢在环境温度低于-16℃、低合金结构钢在环境温度低于-12℃时,不应进行冷矫正和冷弯曲。

碳素结构钢和低合金结构钢

在加热矫正时,加热温度不应超过900℃。

低合金结构钢在加热矫正后应自然冷却。

检查数量:全数检查。

检验方法:检查制作工艺报告和施工记录。

当零件采用热加工成型时,加热温度应控制在900~1000℃;碳素结构钢和低合金结构钢在温度分别下降到700℃和800℃之前,应

结束加工;低合金结构钢应自然冷却。

检查数量:全数检查。

检验方法:检查制作工艺报告和施工记录。

气割或机械剪切的零件,需要进行边缘加工时,其刨削量不应小于。

检查数量:全数检查。

检验方法:检查工艺报告和施工记录。

螺栓球成型后,不应有裂纹、褶皱、过烧。

检查数量:每种规格抽查10%,且不应少于5个。

检验方法:10倍放大镜观察检查或表面探伤。

钢板压成半圆球后,表面不应有裂纹、褶皱;焊接球其对接坡口应采用机械加工,对接焊缝表面应打磨平整。

检查数量:每种规格抽查10%,且不应少于5个。

检验方法:10倍放大镜观察检查或表面探伤。

A、B级螺栓孔(Ⅰ类孔)应具有H12的精度,孔壁表面粗糙度R a不应大于m。

其孔径的允许偏差应符合表的规定。

C级螺栓孔(Ⅱ类孔),孔壁表面精糙度R a不应大于25m,其允许偏差应符合表的规定。

检查数量:按钢构件数量检查10%,且不应少于3件。

检验方法:用游标卡尺或孔径量规检查。

A、B级螺栓孔径的允许偏差(mm)表

C级螺栓孔的允许偏差(mm)表

一般项目

钢板厚度及允许偏差应符合其产品标准的要求。

检查数量:每一品种、规格的钢板抽查5处。

检验方法:用游标卡尺量测。

型钢的规格尺寸及允许偏差符合其产品标准的要求。

检查数量:每一品种、规格的型钢抽查5处。

检验方法:用钢尺和游标卡尺量测。

010905/020405□□□

接上表

010905/020405□□□说明

钢材的表面外观质量除应符合国家现行有关标准的规定外,尚应符合下列规定:

1、当钢材的表面有锈蚀、麻点或划痕等缺陷时,其深度不得大于该钢材厚度负允许偏差值的1/2;

2、钢材表面的锈蚀等级应符合现行国家标准《涂装前钢材表面锈蚀等级和除锈等级》GB8923规定的C级及C

级以上;

3、钢材端边或断口处不应有分层、夹渣等缺陷。

检查数量:全数检查。

检验方法:观察检查。

气割的允许偏差应符合表的规定。

检查数量:按切割面数抽查10%,且不应少于3个。

检验方法:观察检查或用钢尺、塞尺检查。

检查数量:按切割面数抽查10%,且不应少于3个。

检验方法:观察检查或用钢尺、塞尺检查。

检查数量:全数检查。

检验方法:观察检查和实测检查。

冷矫正和冷弯曲的最小曲率半径和最大弯曲矢高应符合表(表略)的规定。

检查数量:按冷矫正和冷弯曲的件数抽查10%,且不应少于3个。

检验方法:观察检查和实测检查。

钢材矫正后的允许偏差,应符合表(表略)的规定。

检查数量:按矫正件数抽查10%,且不应少于3件。

检验方法:观察检查和实测检查。

边缘加工允许偏差应符合表的规定。

检查数量:按加工面数抽查10%,且不应少于3件。

检验方法:观察检查和实测检查。

检查数量:每种规格抽查10%,且不应少于5个。

检验方法:见表。

010905/020405□□□

010905/020405□□□说明

焊接球加工的允许偏差应符合表的规定。

检查数量:每种规格抽查10%,且不应少于5个。

检验方法:见表。

钢网架(桁架)用钢管杆件加工的允许偏差应符合表的规定。

检查数量:每种规格抽查10%,且不应少于5根。

检验方法:见表。

螺栓孔孔距的允许偏差应符合表的规定。

检查数量:按钢构件数量抽查10%,且不应少于3件。

检验方法:用钢尺检查。

螺栓孔孔距的允许偏差超过本规范表规定的允许偏差时,应采用与母材材质相匹配的焊条补焊后重新制孔。

检查数量:全数检查。

检验方法:观察检查。

注:本表由施工项目专业质量检查员同专业工长共同填写,专业监理工程师(建设单位项目专业技术负责人)组织项目专业质量(技术)负责人等进行验收。