MIM成本计算模板

2024年金属粉末注射成型(MIM)市场前景分析

金属粉末注射成型(MIM)市场前景分析概述金属粉末注射成型(Metal Injection Molding,简称MIM)是一种通过将金属粉末与聚合物混合,并注射到模具中形成所需形状的金属件的制造工艺。

MIM技术结合了传统的塑料注射成型和金属粉末冶金加工的优势,可以用于生产复杂形状和高精度的金属零件。

本文将对金属粉末注射成型市场的前景进行分析。

市场规模随着制造业的迅猛发展和对高质量金属零件的需求增加,金属粉末注射成型市场正在快速扩大。

根据市场研究公司的数据,2019年全球金属粉末注射成型市场规模达到XX亿美元,预计到2026年将达到XX亿美元。

北美和欧洲是金属粉末注射成型市场的主要地区,但亚太地区的市场份额正在快速增长。

主要应用领域金属粉末注射成型技术在各个行业中得到广泛应用。

其中,汽车工业是金属粉末注射成型市场的主要驱动因素之一。

MIM技术可以用于生产汽车零部件,如发动机组件、传动系统零件和底盘部件等。

此外,电子行业也是金属粉末注射成型的重要市场,用于生产各种电子设备中的金属连接器、传感器和高精密零件。

医疗行业也是金属粉末注射成型的潜在市场,因为MIM零件可以用于生产人工关节、牙科设备和外科手术工具等。

优势和挑战金属粉末注射成型技术具有许多优势。

首先,MIM技术能够生产复杂形状和高精度的金属零件,与传统的加工方法相比具有成本优势。

其次,MIM技术可以在一次注射成型中完成多个零件的生产,提高了生产效率。

此外,金属粉末注射成型技术还可以实现材料的高度可控性,满足客户对材料性能的特殊要求。

然而,金属粉末注射成型技术还面临一些挑战。

首先,MIM设备和模具的投资成本相对较高,对小型企业来说可能是一个限制因素。

其次,金属粉末注射成型过程相对较复杂,需要专业的工艺控制和技术人员的支持。

最后,对于一些大型和厚壁零件的生产,金属粉末注射成型技术可能无法满足要求,需要采用其他加工方法。

发展趋势金属粉末注射成型市场在未来几年有望继续保持较快的增长势头。

总成本及经营成本估算表模板

总成本及经营成本估算表模板

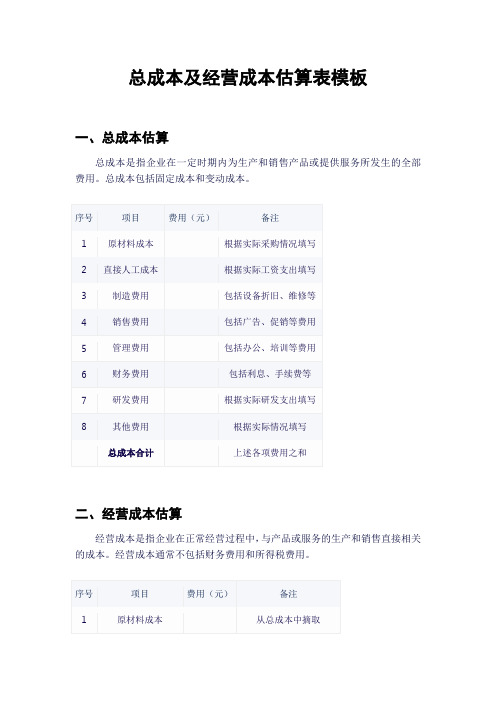

一、总成本估算

总成本是指企业在一定时期内为生产和销售产品或提供服务所发生的全部费用。

总成本包括固定成本和变动成本。

二、经营成本估算

经营成本是指企业在正常经营过程中,与产品或服务的生产和销售直接相关的成本。

经营成本通常不包括财务费用和所得税费用。

填写说明:

1.根据企业的实际情况,填写各项费用。

对于不确定的费用,可以进行合理估算。

2.总成本合计为各项费用之和,经营成本合计为与经营直接相关的费用之和。

3.表格中的金额单位可以根据实际情况进行调整,例如:元、千元、万元等。

4.备注栏可用于填写费用的计算依据、分摊方法等信息,以便日后查阅和核对。

金属注射成型MIM

金属注射成型MIM(metal injection molding)MIM技术的特点MM作为一种制造高质量精密零件的近净成形技术,具有常规粉末冶金和机加工方法无法比拟的优势。

MM能制造许多具有复杂形状特征的零件:如各种外部切槽,外螺纹,锥形外表面,交叉孔盲孔,凹台与键销,加强筋板,表面滚花等等,具有以上特征的零件都是无法用常规粉末冶金方法得到的。

由于通过MM制造的零件几乎不需要再进行机加工,所以减少了材料的消耗,因此在所要求生产的复杂形状零件数量高于一定值时,MM就会比机加工方法更为经济。

图1给出了MM零件的生产量对成本的影响。

可以看出,重4.5g的零件的每件生产成本,年产250000件时为$1.4,年产3000000件以上时降为$0.2。

此图还指出零件尺寸对成本的影响——零件越大,250000件与3000000件之间的成本差就越小。

另一典型的与MM竞争的工艺是精密铸造,表1比较了这两种工艺制造的零件的特点,在许多方面,MM 都具有较大的优势。

但这不足以说明全部问题,许多由MM制造的形状是其它途径无法得到的。

MM和精密铸造成形能力的比较特点精密铸造 MIM最小孔直径 2mm 0.4mm2mm直径的盲孔最大深度2mm 20mm最小壁厚2mm <1mm最大壁厚无限制 10mm4mm直径的公差±0.2mm ±0.06mm表面粗糙度(Ra)5un 1umMIM技术的主要特点:MIM技术可以低成本地生产复杂形状的高性能产品。

MM技术由于采用大量的粘结剂作为增强流动的手段,所以可以像塑料工业中一样任意成形各种复杂形状的金属零件,这是传统粉末冶金模压工艺不可能达到的。

而且由于注射成形是一种近净成形工艺,基本上不需要后续加工,使零件制造成本大大降低,以前需要几十道机加工工序的零件可以一次成形获得。

另外,由于注射成形时流动充填模腔的均匀性,使得MM产品各处密度均匀,避免了PM模压工艺中不可避免的密度不均匀性,且由于采用细粉,产品烧结后可达到很高的密度。

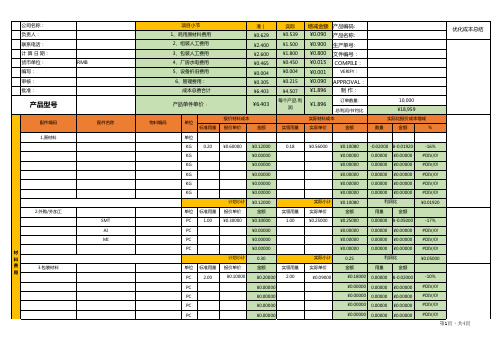

成本测算表格模板

3.每个成本项目下都列出了具体的成本内容和金额,可根据实际情况进行调整。

4.最后将各项成本相加,得出总成本。

5.本表格可根据需要进行扩展或修改,以满足不同产品和项目的成本测算需求。

成本测算表格模板

项目

成本

备注

直接材料成本

XXX元

包括原材料、辅助材料等

直接人工成本

XXX元

包括生产人员的工资、福利等

制造费用

XXX元

包括设备折旧、维修费、水电费等

间接费用

XXX元

包括管理费用、销售费用等

总成本

X目的总成本,以便进行成本分析和控制。

产品成本预算核算表excel模板

物料编码

单位 标准用量

计划(标 准)

¥0.629 ¥2.400 ¥2.600 ¥0.465 ¥0.004 ¥0.305 ¥6.403

¥6.403

报价材料成本 报价单价

金额

实际 ¥0.539 ¥1.500 ¥1.800 ¥0.450 ¥0.004

增减金额 产品编码:

¥0.090 产品名称:

-38% #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! ¥0.90000

单位

报价组装制造成本

标准工时 每小时成本

金额

实际组装制造成本

实际工时

每小时成本

金额

实际比标准增减

工时差额 金额

%

H 0.13000 ¥20.00000

H

H

单位

报价包装费用总计 报价成本

面积/用量

0.00 0.00 0.00 0.00 0.00 0.00 ¥0.00350

0.00000 ¥-0.00050 0.00000 ¥0.00000 0.00000 ¥0.00000 0.00000 ¥0.00000 0.00000 ¥0.00000 0.00000 ¥0.00000 总材料节约/利润比

¥0.00000

0.00000 ¥0.00000 #DIV/0!

PC

¥0.00000

计划小计

0.30

实际小计

¥0.00000 0.25

0.00000 ¥0.00000 利润比

#DIV/0! ¥0.05000

单位 标准用量 报价单价

金额

实领用量 实际单价

金额

用量

金额

PC

2.00

金属注射成型(MIM)解决方案大全

金属注射成型(MIM)解决方案大全1、MIM概述MIM即(Metal Injection Molding)是金属注射成型的简称。

是将金属粉末与其粘结剂的增塑混合料注射于模型中的成型方法。

它是先将所选粉末与粘结剂进行混合,然后将混合料进行制粒再注射成型所需要的形状。

MIM流程结合了注塑成型设计的灵活性和精密金属的高强度和整体性,来实现极度复杂几何部件的低成本解决方案。

MIM流程分为四个独特加工步骤(混合、成型、脱脂和烧结)来实现零部件的生产,针对产品特性决定是否需要进行表面处理。

2、金属注射成形(MIM)生产工艺与应用概要MIM制造流程一般包括:混炼造粒、注塑成型、脱脂、烧结以及二次处理等。

(1)MIM工艺主要技术特点:1、适合各种粉末材料的成形,产品应用十分广泛;2、原材料利用率高,生产自动化程度高,适合连续大批量生产。

3、能直接成形几何形状复杂的小型零件(0.03g~200g);4、零件尺寸精度高(±0.1%~±0.5%),表面光洁度好(粗糙度1~5μm);5、产品相对密度高(95~100%),组织均匀,性能优异;(2)MIM件的常用几种表面处理工艺抛光处理利用机械、化学或电化学的作用,使工件表面粗糙度降低,以获得光亮、平整表面的加工。

电镀处理利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺。

电镀可以起到防止金属氧化(如锈蚀),提高耐磨性、导电性、反光性、抗腐蚀性(硫酸铜等)及增进美观等作用。

PVD处理利用物理过程实现物质转移,将原子或分子由源转移到基材表面上的过程。

它的作用是可以使某些有特殊性能(强度高、耐磨性、散热性、耐腐性等)的微粒喷涂在性能较低的母体上,使得母体具有更好的性能。

发黑处理使金属表面产生一层氧化膜,以隔绝空气,达到防锈目的,是很常用的一种化学处理手段。

外观要求不高时可以采用发黑处理,发黑液的主要成分是氢氧化钠和亚硝酸钠。

磷化处理是一种化学与电化学反应形成磷酸盐膜的过程。

2023年粉末注射成形(MIM)行业市场分析现状

2023年粉末注射成形(MIM)行业市场分析现状粉末注射成形(MIM)是一种先进的制造技术,结合了金属粉末的注射成形和传统的烧结工艺。

它可以制造出复杂形状的金属零件,同时具有高精度、高强度和良好的表面质量。

MIM技术广泛应用于汽车、电子、医疗器械等行业,成为金属零件制造领域的一种重要工艺。

目前,全球粉末注射成形市场已经取得了显著的发展。

根据市场调研报告,预计到2025年,全球MIM市场规模将达到50亿美元以上,年复合增长率将超过10%。

其中,亚太地区是目前全球MIM市场规模最大的地区,占据了市场份额的40%以上,未来还有很大的增长潜力。

粉末注射成形技术的广泛应用是推动市场增长的主要因素之一。

MIM技术可以制造出复杂形状的零件,例如齿轮、螺钉、夹具等,具有高精度和高质量的特点。

这些零件在汽车、电子、医疗器械等行业中都有广泛的应用,市场需求旺盛。

此外,MIM技术还可以实现小批量、大变量、定制化生产,满足不同行业对零件的需求。

与其他金属制造技术相比,MIM技术的优势也是市场增长的重要驱动力。

相比传统的铸造、锻造等工艺,MIM技术可以实现更高的生产效率和更低的成本。

通过精密注射成形和一次性烧结工艺,可以大大缩短生产周期,同时减少人工和能源的消耗,提高生产效率和产能。

这使得MIM技术在一些高技术领域的应用更加具有竞争力。

然而,粉末注射成形行业也面临一些挑战和问题。

首先,高投入和技术门槛限制了行业的发展。

MIM技术需要先进的设备和复杂的工艺控制,投资成本较高。

同时,技术人才的培养也需要时间和资源。

其次,市场竞争激烈,行业内企业之间的竞争压力很大。

一些小型企业难以与大型企业竞争,导致市场份额分散。

此外,一些新兴行业对MIM技术的需求尚未完全开发,市场潜力有待挖掘。

综上所述,粉末注射成形(MIM)行业市场目前处于快速发展阶段。

随着高精度和高质量零件的需求增加,MIM技术市场将持续扩大。

同时,MIM技术还面临一些挑战和问题,需要行业内企业不断创新和改进,提高技术水平和竞争力。

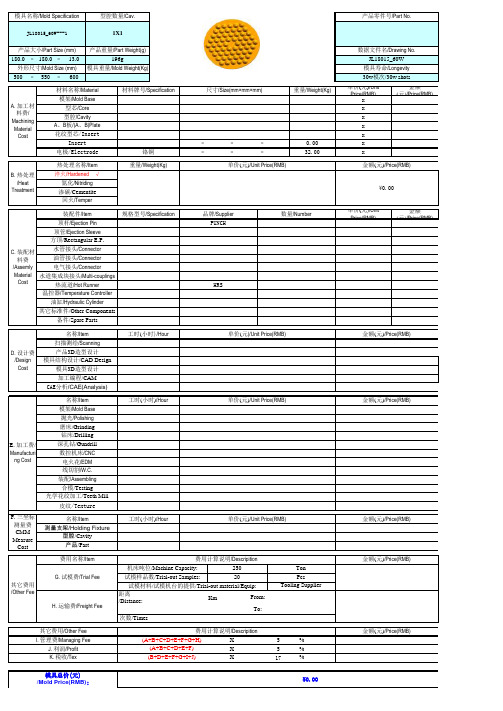

模具成本核算表

180.0×180.0×13.0500×550×600单价(元)/Unit Price(RMB)金额(元)/Price(RMB)x x x x x ×××x ×××x单价(元)/Unit Price(RMB)金额(元)/Price(RMB)距离/Distance:Km次数/TimesX 5%X 5%X17%E. 加工费/Manufacturi ng CostF. 三坐标测量费CMM Measure Cost其它费用/Other FeeG. 试模费/Trial Fee试模材料/试模机台的提供/Trial-out material/Equip:Tooling Supplier模具总价(元)/Mold Price(RMB):¥0.00H. 运输费/Freight FeeA. 加工材料费/Machining Material CostB. 热处理/Heat Treatment¥0.00C. 装配材料费/AssemlyMaterial Cost J. 利润/Profit (A+B+C+D+E+F)K. 税收/Tex (B+D+E+F+G+I+J)其它费用/Other Fee 费用计算说明/Descripition金额(元)/Price(RMB)I. 管理费/Managing Fee(A+B+C+D+E+F+G+H)试模样品数/Trial-out Samples:20PcsFrom:To:费用名称/Item 费用计算说明/Descripition金额(元)/Price(RMB)机床吨位/Machine Capacity:250Ton 型腔/Cavity产品/Part 名称/Item工时(小时)/Hour 单价(元)/Unit Price(RMB)金额(元)/Price(RMB)测量支架/Holding Fixture光学花纹加工/Teeth Mill皮纹/Texture装配/Assembling 合模/Testing电火花/EDM 线切割/W.C.深孔钻/Gundrill 数控机床/CNC 磨床/Grinding 钻床/Drilling 模架/Mold Base 抛光/Polishing CAE分析/CAE(Analysis)名称/Item工时(小时)/Hour 单价(元)/Unit Price(RMB)金额(元)/Price(RMB)D. 设计费/Design Cost模具3D 造型设计加工编程/CAM 产品3D 造型设计模具结构设计/CAD Design名称/Item工时(小时)/Hour单价(元)/Unit Price(RMB)金额(元)/Price(RMB)扫描测绘/Scanning 其它标准件/Other Components备件/Spare Parts温控器/Temperature Controller 油缸/Hydraulic Cylinder 水道集成块接头/Multi-couplings 热流道/Hot RunnerHRS油管接头/Connector 电气接头/Connector方顶/Rectangular E.P.水管接头/Connector 顶杆/Ejection Pin PUNCH顶管/Ejection Sleeve 淬火/Hardened √氮化/Nitriding 渗碳/Cementite 回火/Temper 装配件/Item 规格型号/Specification 品牌/Supplier 数量/Number电极/Electrode 铬铜32.00热处理名称/Item重量/Weight(Kg)单价(元)/Unit Price(RMB)金额(元)/Price(RMB)花纹型芯/InsertInsert0.00型腔/Cavity A 、B 板/(A 、B)Plate 模架/Mold Base 型芯/Core 30w 模次/30w shots材料名称/Material材料牌号/Specification尺寸/Size(mm×mm×mm)重量/Weight(Kg)产品大小/Part Size (mm)产品重量/Part Weight(g)数据文件名/Drawing No.196g JL18015_60W 外形尺寸/Mold Size (mm)模具重量/Mold Weight(Kg)模具寿命/Longevity 模具名称/Mold Specification型腔数量/Cav.产品零件号/Part No.JL18015_60W---11X1。

excel成本计算模板

Excel成本计算模板一、成本类型成本类型是指根据不同的分类标准对成本进行的分类。

常见的成本类型包括直接成本、间接成本、固定成本和变动成本等。

在Excel成本计算模板中,可以根据实际需要设置不同的成本类型,以便更好地进行成本核算和分析。

二、成本项成本项是指构成产品或服务成本的各个项目。

例如,直接材料、直接人工、制造费用等。

在Excel成本计算模板中,需要列出所有相关的成本项,以便后续的成本核算和分析。

三、成本金额成本金额是指各个成本项的具体金额。

在Excel成本计算模板中,需要将各个成本项的具体金额录入到相应的单元格中,以便后续的计算和分析。

四、成本比例成本比例是指各个成本项占总成本的比重。

在Excel成本计算模板中,可以使用百分比或者小数等形式表示各个成本项的成本比例,以便更好地了解各个成本项对总成本的影响。

五、成本核算方法成本核算方法是指对各个成本项进行计算和分析的方法。

常见的成本核算方法包括品种法、分批法和分步法等。

在Excel成本计算模板中,需要根据实际情况选择相应的成本核算方法,以便更好地进行成本核算和分析。

六、成本分摊方式成本分摊方式是指将固定成本按照一定的标准分摊到各个产品或服务中的方式。

常见的成本分摊方式包括按销售额分摊、按生产量分摊等。

在Excel成本计算模板中,需要根据实际情况选择相应的成本分摊方式,以便更好地进行成本核算和分析。

七、成本明细表成本明细表是列出所有相关的成本项以及各个成本项的具体金额的表格。

在Excel成本计算模板中,可以使用表格形式表示各个成本项的具体金额,以便更好地进行统计和分析。

八、成本报表成本报表是汇总各个产品或服务的总成本的表格。

在Excel成本计算模板中,可以使用表格形式表示各个产品或服务的总成本,以便更好地进行统计和分析。

九、成本分析图成本分析图是使用图表形式对各个产品或服务的总成本进行分析的图形。

在Excel成本计算模板中,可以使用图表形式表示各个产品或服务的总成本的走势和比例,以便更好地了解各个产品或服务的总成本的状况和变化趋势。

粉末冶金MIM法及PM法介绍通用课件

电子工业

电子元件

粉末冶金MIM法可以用于制造各种电 子元件,如电容器、电阻器、电感器 等,这些元件在电子设备中起到关键 的作用。

微型结构件

粉末冶金MIM法还可以用于制造各种 微型结构件,如连接器、端子、插头 等,这些结构件对于电子设备的可靠 性和稳定性至关重要。

医疗器械

医疗器械零部件

粉末冶金MIM法可以用于制造医疗器械 中的各种零部件,如手术刀柄、牙科器 械、植入物等,这些零部件需要高精度 和无毒无害的特性。

后处理

后处理是对烧结和致密化后的产品进行冷却、脱脂、打磨、热处理等加 工,以获得所需的产品尺寸、表面质量和性能的过程。

后处理过程中,产品的尺寸精度和表面粗糙度可以通过机械加工或磨削 等方法进行控制。

热处理可以改变产品的显微组织和力学性能,以满足不同应用的需求。

06

粉末冶金传统PM法应用领域

汽车工业

成型方法有多种,如模压成型、等静 压成型、注射成型等。

烧结与致密化

烧结是将预成形体加热至其成分 的熔点以下的温度,通过物质迁 移使粉末颗粒之间发生粘结和致

密化的过程。

致密化是使预成形体中的孔隙减 小、密度增加的过程,以达到所

需的材料性能。

烧结和致密化过程中,温度、气 氛、压力和时间等因素对最终产

品的组织和性能有重要影响。

常用方法有机械粉碎法、化学 分解法、气体雾化法和电解法 等。

粉末的粒度、纯度、粒度分布 和形貌等特性对后续的成型和 烧结过程有重要影响。

成型

成型是将粉末装入模具中,施加外力 使其成为具有一定形状和尺寸的预成 形体的过程。

成型过程中,粉末的流动性和充模能 力、模具的设计和制造精度、成型压 力和温度等因素都会影响预成形体的 质量和尺寸精度。

mim生产工艺流程

mim生产工艺流程MIM(Metal Injection Molding,金属注射成形技术)是一种将金属粉末与高聚物注塑成形的技术,被广泛应用于制造零件和组件。

以下是MIM生产工艺的基本流程:第一步:原材料准备在MIM生产工艺中,首先需要准备金属粉末和高聚物粉末。

金属粉末可以是任意的金属材料,如不锈钢、钛合金、铝合金等。

高聚物粉末通常是聚丙烯(PP)或聚乙烯(PE)等热塑性高分子材料。

第二步:混合将金属粉末和高聚物粉末按照一定比例混合均匀,可以通过机械搅拌或者其他混合设备来完成。

第三步:注射成型将混合后的粉末注入到注射成型机中。

注射成型机将粉末加热到可塑状况,然后将熔融状的混合物注入到模具中。

模具通常是由耐磨性强的材料制成,可以根据零件的形状进行设计。

第四步:脱模待注射物冷却固化后,将模具打开,将注射成型的零件取出。

此时的零件虽然已经具备一定的强度,但还需要进行一系列的后续处理。

第五步:烧结取出的零件经过烧结处理,将金属粉末颗粒之间的空隙填充,提高零件的密度和强度。

烧结温度和时间根据金属材料的种类和厚度进行调整。

第六步:后处理经过烧结的零件还需要进行一些后处理步骤,如去除表面的氧化物、抛光、喷漆等,以达到所需的外观和质量要求。

第七步:质检和装配经过后处理的零件需要进行质量检验,包括外观检查、尺寸测量和力学性能测试等。

合格的零件可以进行装配和包装,最终交付给客户。

需要注意的是,MIM生产工艺具有一定的技术难度和成本较高。

在生产过程中,需要严格控制温度、压力和时间等工艺参数,以确保零件的质量和性能。

另外,MIM技术还涉及到一系列的设备和设施,如注射成型机、模具、烧结炉等,需要投入大量的资金和人力资源。

然而,MIM技术具有高精度、复杂形状和良好机械性能等优点,在汽车、电子、医疗器械等行业得到了广泛应用。

excel成本计算模板

excel成本计算模板Excel成本计算模板是一个方便且高效的工具,用于计算和跟踪企业的成本情况。

它能够自动计算公司不同方面的费用,并提供详细的数据和报告,以便管理层做出明智的财务决策。

下面将详细介绍Excel 成本计算模板的主要功能和使用方法。

一、模板结构Excel成本计算模板通常由多个工作表组成,每个工作表都用于计算和记录不同的成本项目。

以下是一个常见的模板结构示例:1.月度成本汇总表:用于汇总每月的总成本,并提供费用分类和支出分析。

2.人工成本表:用于计算和跟踪员工的工资、福利和奖励费用。

3.物料成本表:用于计算和跟踪原材料、产品和库存的成本。

4.营销成本表:用于记录广告、宣传和促销费用。

5.设备成本表:用于计算和记录企业设备的折旧、维修和保险费用。

6.运输成本表:用于计算和记录物流和运输费用。

7.其他成本表:用于记录其他不属于以上分类的成本项目。

二、主要功能Excel成本计算模板具有以下主要功能:1.自动计算:模板中的公式和函数可根据输入的数据自动计算费用和总成本。

2.数据录入:模板提供了易于使用的数据输入界面,使用户能够轻松录入相关数据。

3.数据分析:模板能够对成本数据进行分析,例如费用分类、支出趋势和利润率。

4.报表生成:模板具有生成报表的功能,可以按照用户的需求生成各种类型的报表,如收入表、支出表和利润表等。

5.数据可视化:模板可以将数据以图表的形式展示,使用户能够更直观地了解成本情况。

6.数据导出:模板可以将数据导出到其他文件格式(如PDF或CSV),方便与他人分享和分析。

三、使用方法使用Excel成本计算模板,需要按照以下步骤进行操作:1.下载和导入模板:首先从网络上下载适合自己需求的Excel成本计算模板,然后打开并导入到Excel软件中。

2.数据录入:根据模板中的指导,逐步录入相关数据,例如员工工资、原材料价格和设备折旧率等。

3.数据计算:在输入完相关数据后,模板会自动根据设定的公式和函数计算费用和总成本。

中国金属粉末注射成型(MIM)行业市场现状分析

中国金属粉末注射成型(MIM)行业市场现状分析一、MIM行业技术发展历程金属粉末注射成形(MIM)是粉末注射成形技术(PIM)的一个分类。

粉末注射成形是一个已经提出许久的成形概念,早在1872年底就被提出,在20世纪20年代用于陶瓷热压铸制品的生产。

随后的几十年间粉末注射成形主要集中于陶瓷粉末注射成形。

国内金属粉末注射成形(MIM)技术的研究始于20世纪80年代末,当时国内先后有北京钢铁研究总院、北京科技大学、中南大学、北京有色金属研究总院、北京粉末冶金研究所、广州有色金属研究院等开展了MIM技术的研究工作。

二、中国MIM行业市场现状分析随着MIM工艺技术的逐步成熟,以及对MIM技术认知程度的进一步加深,自2012年开始我国MIM行业开始飞速发展,据统计,截至2019年我国MIM行业市场规模达到67亿元,同比增长17.5%。

预计2025年我国MIM行业市场规模将达到121.9亿元。

从下游应用来看,中国MIM的市场应用与欧美市场存在较大差异,主要分布在消费电子领域,手机继续保持着最大份额,占比为59.1%;智能穿戴设备占比有所增加,为8.1%,汽车及五金类产品保持不变,电脑及医疗类产品则略有下降。

截至2019年,全国(不包括台湾地区)共有金属注射成形生产企业及车间200余家,其中珠三角地区最多,达到约110家;长三角地区其次,达55家;京津冀及山东地区约20家;湖南、江西、安徽及福建14家;河南、川渝及其它地区5家。

目前,MIM材料品种由于消费电子的市场需求,依然以不锈钢为主,市场份额为70%,低合金钢约为21%,钴基合金6%,钨基合金约2%,其他为少量钛、铜及硬质合金等。

三、国内MIM行业竞争格局分析从行业竞争格局来看,按照业务规模可将行业内MIM企业分为三个竞争梯队:第一梯队的MIM企业收入规模在2亿元以上,具有较强的研发创新能力,主要客户为国际品牌或国内知名品牌企业,主要包括印度Indo-MIM、中南昶联、台湾晟铭电子、精研科技、富驰高科、泛海统联、全亿大等;第二梯队的MIM企业收入规模在5,000万元至2亿元,竞争实力弱于第一梯队,主要为国内品牌企业配套生产MIM零部件产品,客户集中度往往较高;第三梯队的MIM企业收入规模在5,000万元以下,通常企业的整体技术研发能力较弱,仅通过设备的购置和人员的铺设进行中小批量的MIM产品生产。

MIM简介及基本流程

(5)成型周期

成型周期即完成一次注射成型制品所需的时间。包括: 1)注射加压时间(保压时间、注射时间); 2)冷却时间(模内冷却或固化时间); 3)其他时间(开模、取出制品、涂脱模剂、安放嵌件、闭模等 时间)。 成型周期是提高生产率的关键,在保证产品质量的前提下, 应尽量缩短成型周期。

制品后处理

作用 分类 提高制品的尺寸稳定性,消除内应力 热处理 调湿处理 (1)热处理 热处理的实质:迫使冻结的分子链松弛,凝固的大 分子链段转向无规位置,消除部分内应力,提高结晶度, 稳定结晶结构,提高弹性模量,降低断裂延伸率。 (2)调湿处理 将刚脱模的制品放入水中,与空气隔绝、防止氧化。 调湿条件:90~110℃ 4h

(4)注射速度及注射压力

注射压力大小与注射机种类、物料流动性、模具浇口尺寸、 产品厚度、模具温度及流程等因素有关。 一般注射压力略高于热塑性塑料的注射压力。 保压的作用:使制品冷却收缩时得以补料,尺寸准确,表 面光洁,有利于消除气泡。保压时间一般 0.3~2 分钟,特厚制 品可达5~10分钟。 注射速度与注射压力、温度、模口尺寸等因素有关。注射 速度慢不利于充模,生产效率低,注射速度过快易混入气泡。 需通过实际实验确定。

MIM和传统方法的比较: 压铸工艺用在铝和锌合金等熔点低、铸液流动性良好的材料。此工艺的产品因 材料的限制,其强度、耐磨性、耐蚀性均有限度。MIM工艺可以加工的原材料 则较多。注射成型工艺技术利用注射机注射成型产品毛坯,保证物料充分充满 模具型腔(金属液铸造充模较差),也就保证了零件高复杂结构的实现。 粉末锻造是一项重要的发展,已适用于连杆的量产制造。但是一般而言,锻造 过中热处理的成本和模具的寿命还是有问题,仍待进一步解决。 传统机械加工法,近年来靠自动化而提升了其加工能力,在效果和精度上 有极大的进步,但是基本的程序上仍脱不开逐步加工(车削、刨、铣、磨、钻孔、 抛光等)来完成零件形状的方式。机械加工方法的加工精度远优于其他加工方法, 但是因为材料的有效利用率低,且其形状的完成受限于设备与刀具,有些零件 无法用机械加工完成。相反,MIM可以有效利用材料,不受限制,对于小型、 高难度形状的精密零件的制造,MIM工艺比较机械加工而言,其成本较低且效 率高,具有很强的竞争力。 以往在传统加工技术中先作成个别元件再组合成组件的方式,在使用MIM 技术时可以考虑整合成完整的单一零件,大大减少步骤、简化加工程序。 MIM技术并非与传统加工方法竞争,而是弥补传统加工方法在技术上的不足 或无法制作的缺陷。MIM技术可以在传统加工方法制作的零件领域上发挥其特 长。MIM工艺在零部件制造方面所具有的技术优势可成型高度复杂的结构零件。

标准成本核算模板

数量 标准单价 0.72 215.10 0.39 253.39

4.8

0.68

2.4

3.26

0.8

4.59

0.8 11.66

351204009 成本项目

直接材料

燃料及动力 直接人工 固定制造费用 变动制造费用

22寸上保温桶

22寸

存货编码

存货名称

织造碳布DL

碳纤维网胎50g/m²*1.4

直接材料小计

用电量

人工工时

机器工时

机器工时

合计

单位:KG 单位 kg kg

度 小时 小时 小时

351204005 成本项目

直接材料

燃料及动力 直接人工 固定制造费用 变动制造费用

无纬布板材 存货编码

1m*1m 存货名称

无纬布

人工工时 机器工时 机器工时

直接材料小计 用电量

合计

单位:KG 单位 kg

度 小时 小时 小时

直接材料小计 用电量

合计

3008074 成本项目

直接材料

燃料及动力 直接人工 固定制造费用

碳纤维网胎 T700*DL 80g/㎡*1.0m

存货编码

存货名称

3008121 60cm碳纤维短切丝

人工工时 机器工时

直接材料小计 用电量

单位:KG 单位 kg

每米单价

数量 标准单价 1.05 225.32

度 小时 小时 小时

碳纤维丝*T700*DL

人工工时 机器工时 机器工时

直接材料小计 用电量

合计

3008111 成本项目

直接材料

燃料及动力 直接人工 固定制造费用 变动制造费用

3008039 成本项目

SS-GO-模具成本核算表

分类规格说明单价消耗量费用普通车床CNC车床CNC普通机CNC高速机普通火花机CNC火花机抛光磨床测数制模组装单价前模使用工时后模人工费用行位

人工费用总计普通车床CNC车床CNC普通机CNC高速机普通火花机CNC火花机抛光磨床测量工具设备费用总计折旧单价电费单价功率使用工时折旧费用消耗电费维修与保养费用雕刻

合计热处理蚀纹设计费用线割

厂房租金其它

管理费用发热圈

办公费用齿条

试模费用齿轮

轴承

钶针

胶圈

弹弓

喉塞

杯司

导边

顶针

司筒

水咀

隔热板

热电偶

油压缸

陶瓷挡片

挡胶环

接线盒

限位螺丝

螺丝

开闭器

接线盒

其它合计 2、试模费用按公司试模标准收费计算三次; 3、人工费用按操作技师小时平均工资除以60%(工作效率)计算; 4、所有费用的单位均为:HKD 物料名称

运水钶锁紧块压条

油板

其它

热唧嘴

分流板

辅料模芯模胚

外发加

工配件推圈

行位

总成本:

工 模 部 模 具 制 作 本 核 算 表

物料采购成本

外发加工与配件流道系统主体部分人工费用消耗设备费用备注: 1、设备折旧、保养费用,设计、管理、办公、厂房租金,按每个月15套模具平摊;。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

各 工 序 参 数 工序名称 注 脱 烧 1 塑 每片摆放产品数量(pcs) 4250 4250 材 质 SUS17-4PH 制造费用 32.5 44.5 93.5 14.5 制造费用 13.7 4.15 3.80 18.0 24.5 55.5 制造费用 0.15 0.15 0.25 目 管理费 4 厂房及保安费 其他消耗及电费 其他隐形消费 项 包 5 目 装 说 总人工(pcs/d) 泳 PVD加工 项 单 120 位 满炉瓷片数(pcs) 340 448 0.013958 占总值比率(%) 产能(pcs/h) 960 9409 1757 150 是否需要 人工数 0 0 0 0 0 0 0 0 0 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 理论良率(%) 99.00% 99.70% 98.00% 99.00% 占总值比率(%) 产能(pcs/h) #DIV/0! #DIV/0! #DIV/0! 500 500 390 产能(pcs/d) 供应商决定 供应商决定 供应商决定 占总值比率(%) 炉日产量(pcs/d) 35798 35798 35798 35798 是否自费 0 1 1 0 消耗(rmb/d) 1612 1888 133 167 占总值比率(%) 参数1 3 150 4800 30000 占总值比率(%) 总计 备注:黄色、红色区域为产品基本参数(红色区域可依产品具体制程进行修改)。 良 良 脂 结 工序名称 产品长(mm) 产品宽(mm) 产品高(mm) 模具出数(pcs) 4 调整系数(%) 100% 100% 出模周期(s) 日 产 量(pcs) 15 4 21 97.00% 6.03% 99.00% 98.04% 97.02% 99.00% 62.29% 100.00% 100.00% 100.00% 100.00% 100.00% 100.00% 100.00% 100.00% 100.00% 0.00% 71.10% 71.10% 71.10% 71.10% 28.78% 参数2 1000 36480 1000000 1200000 2.90% 19200 1445000 1904000 0.0185 0.0185 0.0342 0.0048 0.0548 0.0976 0.1915 0.0000 0.0000 0.0000 0.0000 0.0000 0.0000 0.0000 0.0000 0.0000 0.0000 0.0450 0.0375 0.0026 0.0033 0.0885 费用(rmb/pcs) 0.0000 0.0041 0.0048 0.0000 0.0089 0.3075 生产周期(h) 一炉产能(pcs)

实际良率(%) 费用(rmb/pcs)

修边摆盘全检 制造工序 高速研磨 磁力研磨 干 整 3 CNC加工 外发工序 电 化 学 镀 燥 形

MIM成本小计2

率(%) 费用(rmb/pcs)

喷普通砂

是否需要 人工数

率(%) 费用(rmb/pcs)

表面处理成本小计3

管理摊分(%) 费用(rmbቤተ መጻሕፍቲ ባይዱpcs)

厂房和安保日支出费用 办公、照明及宿舍电费 厂房装修、对外支出等 说 明

人工、厂房及照明电费成本小计4 每箱包材费/每箱产品数 运输费用/出货总数 打样费用/订单总量 模具造价/该套模具总产能 其他成本小计5

运输费用 打样成本 模具成本

材料成本

单价(rmb/kg) 水口料重(kg/pcs)单位用量(kg/pcs)

利用率(%) 费用(rmb/pcs)

材料成本小计1 制造工序 注 2 脱 烧 塑 脂 结 rmb/h rmb/h rmb/h rmb/h 单位 rmb/h rmb/h rmb/h rmb/h rmb/h rmb/h 单位 rmb/pcs rmb/pcs rmb/pcs 明 34.61