CSP生产Q235B和SPHC钢洁净度的研究_彭其春

超低碳SPHE钢头尾铸坯洁净度浅析

超低碳 S H P E钢头尾铸坯洁 净度浅析

企 管 部

技 术 中心

摘

曹

曦

周 剑丰

要

通过对超低碳 冲压钢头尾 浇铸阶段铸坯 洁净度进行 了研究 , 结果表 明: 与正常坯 T O 和 [] [ ] 比较 , N相 头坯和尾坯 T 0 均有 不同程度 的 提高 , 坯 [ ] 高 的幅度 很大 , 坯 [ ] [] 头 N升 尾 N 变 化 很小 ; 不同浇铸 阶段铸 坯的显微夹 杂物均 主要 为 :i , l , T 球 状钙铝 酸盐类 复合夹 TN A2 一 i O N, 杂物 ; 正常坯 中大 型夹 杂物 数量 最少 , 17 g1k , 坯 的大 型夹 杂 物最 高 为 87r / 为 .5m /0g头 .7 g a

明开 浇时 , 钢水 与空气 直接接 触严 重 , 生 比 发 较严重 二 次 氧 化 。尾 坯 在 宽 度 边 缘 、/ 14和

12 / 处的氧氮含量在拉坯反方向下降趋势明

显, 在距尾 部 15 尾 坯在 宽度 边 缘 、/ . m, 14和

距 尾 部 ( 常 切尾 后 )m 正 ,

图 3 尾坯不 同浇铸长度氧氮含量

对 比 图 2—3和 表 2可 知 , 着 浇 铸 进 随 行, 冲压用 钢 头坯 宽度 边缘 、/ 14和 12处 不 / 同浇铸 长度 的氧 氮含 量 基 本呈 下 降 的趋 势 , 在 0~3 时氧 氮含量 明显 比正 常坯 要 高 , m 尤

邯钢CSP线供冷轧用SPHC/CQ级热SLN带性能免检探究

成本低 等 特点 ,主要生 产优 质低 S H / Q级热轧钢 带 ,主要经过 P CC

碳 钢 、管线 钢 、汽车结 构 钢、优 转 炉 初 炼 和 L F精 炼

质碳素 结构 钢和 花纹板 等 系列产 及C P S 连铸和六机架

广

广— 一

品。 同时 ,为充 分 发挥该 生产 线 连续 轧制 、表 面质 量

命 中 率 20 08年 为 9 . %,20 81 6 09

-

21 0 0年 C P生 产 S H / Q 级 S P CC

年 为 9 . %,2 1 为 9 .1 热 轧 钢带不 同厚度 的屈 服强度 进 为 原 料 生 产 的 s C / Q冷 轧 钢 89 8 0 0年 91%。 P CC 同时 ,钢水 成分 的过程 控制 能力 行 过 程 特性 值 分 析 可见 ,S HC 带 ,在 经 过 了冷 轧 工 序 的酸洗 一 P /

按 取 进 力 厂 ■ _ 批 样, 行 学 — — 厂

L—T— L — —

—Hale Waihona Puke L— — 一 供 尺 寸精 度高 、表面质 量优 、性 性 能 检 验 ,合 格 后 方

能稳定 的优 质原 料 。邯 钢冷 轧工

序 主要 工 艺为 酸洗 . 连 轧、全 冷

可 行至 轧 。 放 冷 工序 在 轧 序 酸 、 冷 工 经 洗 L

S、 自由 N 和适 度 降低 Mn含量 C i Q级热轧钢带屈服强度 的高低对 判定 准则 判 断 ,显示 其抗 拉强 度 及 适 度粗 化 晶粒 等措 施 ,实 现 了 其 冷 加工 成型 性能也 产 生较 大影 和 延 伸 率 的落 点符 合 控 制 要 求 , 对 S H / Q级冷轧供料钢水 的成 响。邯钢 现行 QHG 0 1 P CC / n 15内控标 表明其过程控制稳 定。 分 控 制 ,并 制定 了专 门的工 艺 控 准规定 ,S HCC P /Q级热轧钢 带屈

CSP板坯(Q235B)高温力学性能实验研究

c n e t a e n o d o me o c n r t d a d v i s f r d,g e u n g r g t d r w p a d a g e a e .

Ke r s ywod :CS lb;Q2 5 P sa 3 B;h g e eau eme h nc 【 r p ris EM ih tmp rt r c a ia p o ete ;S

维普资讯

第4 l卷 第 5 期

2 O 年 O 6

钢

铁

Vo . l 1 4 。No 5 .

Ma 2 6 v 00

5月

I o nd S e l r n a t e

C P板坯 ( 3 B) S Q2 5 高温 力 学性 能试 验 研 究

注 的热 点 问题 。

该钢 种 在 C P连 铸过 程 中高 温 冶金 特 性 , 以此 作 S 并

为 指导 确定生 产 工 艺参 数 的理 论 依 据 , 到减 轻 和 达

避 免表 面裂 纹 的产生 。

C P薄板 坯 连 铸 连 轧 工 艺 是 一 项 正 在 不 断 创 S 新 的新 工艺 。对 该工 艺相 关 的基础 理论 探索 也是 目 前冶金 界 研究 的焦 点 。对 C P连 铸 坯 高 温 力 学 性 S 能 的研 究 , 弄清 该工 艺生 产 的不 同钢种 的高 温特性 ,

CSP生产SPA-H钢铸坯纵裂纹的研究

彭 其春 , :S 等 C P生产 S A H 钢 铸 坯 纵 裂 纹 的研 究 P-

39 2

显示 , 该厂 在 S A— 钢 中加入 了一 定 量 的 Ti P H 元

素 。实践 表 明 , i 素 的加 入 易使 保 护渣 性 能 劣 T元 化或 渣化 不 良 , 而 导致铸 坯表 面传 热不 均 , 部 从 在 分位 置形 成 凹陷 , 固收缩 后 引起热 应力集 中 , 凝 在 坯壳 薄弱 处产 生开 裂 。

t e c ng n m o d po e wi g t nd Ale e n s,l w v r a i g d g e h ha e i ul wd ro n o Tia l me t o o e he tn e r e,a d b d sa m e — n a l g s l

化 , 而 导 致传 热 不 均 , 从 形成 部 分 位置 凹陷 , 其凝

固 收 缩 时 引 起 热 应 力 集 中 , 得 坯 壳 在 薄 弱 处 产 使

生开 裂 。

口 ]

]

]

]

]

]

许 庆 太 , 伯 , 晓 飞 , . 铸 板 坯 表 面 纵 裂 纹 的 魏 赵 等 连

2 W u a r n a d S e lC r o a i n,W u a 3 0 0,Ch n ) . h n Io n t e o p r t o h n4 0 8 i a

Ab t a t By me n e a lgr p ca a yss c nn ng e e t o c o c p ( sr c : a sofm t lo a hi n l i ,s a i lc r n mir s o e SEM ),a ne gy s c nd e r pe —

CSP与常规热轧工艺生产Q345B钢带的组织性能对比

晶粒直径 # !$ -+ .-+ )2 .+ 2/ .+ .. -+ .0

面积 # !$! /)+ !0 !-+ /, !!+ .1 !-+ 0/,+ *2

面积百分比 # % 10+ /) 10+ !* 1.+ -. *)+ 1! 1,+ 10

表 /" 检验带状组织、 铁素体晶粒度和性能检验结果表 钢 样 试样批号 )号 !号 /号 1号 *号 钢卷号 */*22)2*22 */*22)2*22 */*22).222 */*22).222 *!2-)!*/ 取样部位 边部 中部 边部 中部 中心 带状组织级别 ( )22 3 ) /8 !+ *8 !+ *8 !+ *8 18 铁素体晶粒 级别 ( !22 3 ) #级 ))+ * )!+ 2 ))+ * ))+ * )2+ * 实验室性能检验 ! 45 # 6(7 ! $ # 6(7 "# % 112 *.2 !-+ 2 1/2 *,2 !.+ * 1!* **2 !.+ 2 1)* *** !-+ * 1)* *-2 !*+ 2

#" 结" 论

( ) )定量金相分析和光学金相分析结果表 明, 组织中都存在着大量的带状组织。 ( ! )&’( 带钢边部和中部的组织及性能基本 ・ /!・

无差异。 ( / )&’( 工艺生产的 9/1*8 钢带与传统热 轧生产的钢带相比, 屈服强度较高, 而抗拉强度较 低, 所得到的屈强比较大, 且伸长率较大。

!"# 与常规热轧工艺生产 $%&’( 钢带的组织性能对比

Q235B厚板拉伸检测不合格原因分析与改进

( Guangdong Shaoguan Iron and Steel Co., Ltd.,Baowu Group)

Abstract: The preliminary tensile properties of Q235B 45 mm and 50mm thick plates at Shaoguan Steel are not up to standard. The chemical composition and metallographic structure of the samples are analyzed. The cooling process, sample processing process and testing process are analyzed and discussed, and the corresponding improvement measures are put forward. Key words: Q235B; thick plate; tensile testing; cooling process; sample processing technology

返红温度,钢板进入冷却区时的冷却水量更大,钢板 上下表面急冷,从而在钢板近表面出现贝氏体组织 层,一般为数毫米厚度。

资料表明 [3],拉伸试样的宏观韧性断口呈杯锥 形,由纤维区、放射区和剪切唇三个区域组成,断口 特征的三要素,见图 3。绝大部分拉伸检测合格批次 试样的宏观断口符合韧性断裂特征三要素,其微观 特征有典型的韧窝形状。但拉伸检测不合格批次试 样,宏观断口纤维区和剪切唇区不明显,微观特征为 解理断口,可判断为晶间断裂引起。根据甄纳-斯特 罗位错塞积理论,由于 C、Mn 钢中不均匀的贝氏体 存在,拉伸检测过程在滑移面上的切应力作用下,刃 型位错互相靠近。当切应力达到某一临界值时,塞积 头处的位错互相挤紧聚合而成为一高为 nb 长为 r 的楔形裂纹(或孔洞位错)。斯特罗(A.N.Stroh)指出, 如果塞积头处的应力集中不能为塑性变形所松弛, 则塞积头处的最大拉应力能够等于理论断裂强度而 形成裂纹。

CSP生产冷轧普板工艺优化

表 7 延 伸 率试 验 表

厚度

m m

C Q级产 品冷点 温度对 性能影 响 。

盐浴 炉 内试 验测得 C Q级再 结 晶温 度 为

%

5oc左 右 , 了 确 定 适 合 C 级 的 退 火 工 7o 为 Q 艺 , 持罩 式 炉 热 点 温 度 7oc进 行 了 冷点 保 1o

温度分 组试验 , 见表 5 。

表 5 不 同 冷 点 温 度退 火后 性 能 统 计 表

≤o 6 7 。’ 6 .9 O 0 - 8

.

~

.

0

.

。

.

.

。

1 ;

:

. 。

16 17 , t6 . 13 .

工艺 】

09 .

1 09 . 08 .

12 . 11 . 09 .

冷轧 C Q级 板 冲压 要 求 不 高 , 据 相 关 根 厂家 经验 , 其化 学 成 分采 用 常 规 热轧 的控 制

范围。 见表 1 。

表 1 原 料 化 学成 分 %

低约 5 P , M a 降至约 6 0 时 , 0  ̄ 可降约 1M a C 0 P。

2 3 冷 轧压 下率与 张力 .

C P生产冷 轧普板工艺优化 S

冷轧 厂

摘

刘 文

要

通过对 c 冷轧生产线 各工序 中影 响 c s Q级产品力学 性能的主要工艺 因素的研究 , 改善

热轧温度制度 、 冷轧压下率 、 火工艺 、 退 平整延伸率 , 大幅提高 c P s 一冷轧 c Q级钢力 学性能 , 使 其能够满足客户冲压的要 求。

冷 轧压下 率和 张力决定 着再 结 晶后 晶粒 大 小 和形 状 , 而影 响 到最 终 冷 轧 板 的力 学 进 性 能 ; 表 3的生 产数据统 计 中 , 以看 到 这从 可

CSP工艺Q235B热轧带钢边部裂纹成因分析

为80%~90%[1…,薄板坯连铸结晶器窄面热流与 宽面热流之比相对较小,CSP分厂的结晶器热流 比大致为60%~80%,变化幅度较大。表6所示 为该厂连铸结晶器宽、窄面热流与裂纹缺陷率的 对应关系。由表6可见,当宽面热流为1.7~1.9

MW/m2、窄面热流为1.O~1.2 MW/m2,即采用

1 2 3 41

(a)上表面

’————日ii———。1 图2

Fig.2

E*c¨nml

crack in

Q23SB铸坯角部裂纹sEM照片

corner

SEM image of

Q235B casting blank (b)侧面

裹2铸坯角部裂纹夹寐物成分(w-/%)

Table 2 Inclusion blank

陷统计数据如表l所示。由表1可知,边部裂纹

钢铁集团有限公司CSP热轧板卷边裂的主要原 因是铸坯二冷不均匀,导致AlN析出和晶界脆 性,带钢在弯曲和矫直时产生边裂一]。

某钢铁公司CSP分厂生产的热轧薄板坯板

主要发生在热轧带钢卷的上工作侧和上传动侧, 其缺陷发生率分别为1.61%和2.21%,即工作侧 的边裂发生率略低于传动侧的边裂发生率,热轧 带钢卷的下工作侧和下传动侧基本未发现边裂缺 陷。这主要是因为进入矫直前铸坯表面温度位于 脆性敏感区,矫直时铸坯内弧受拉应力,外弧受压 应力,因此带钢卷的上侧较容易出现边裂。

contents

图3第2道次过渡带钢边部裂纹缺陷宏观形貌

Fig.3 strip Macro-morphology of

of

corner

crack in

Q235B casting

ed群crack in F2 transition

过渡带钢边部裂纹的微观形貌及其能谱分析 结果如图4和表3所示。由图4和表3可见,在 裂纹内含有夹杂物,其主要成分是F、Si和ca。 将裂纹试样表面用4%硝酸酒精侵蚀后观察其金 相组织,如图5所示。由图5可见,该试样表面存 从图2中可以看出,铸坯角部裂纹边缘有大 型夹杂物镶嵌于钢基体中.在扫描电镜下呈亮白 色一通过能谱扫描分析,推断夹杂物包含大量c

涟钢BOF—CSP生产洁净钢技术研究

开发初期 , 低碳冷轧用钢成品碳 含量偏

高, 因碳成分 出格导致倒包和化 废的炉 次较 多, 另外转炉冶炼低碳钢时炉衬侵蚀严重 , 补 炉频率高; 主要原因: 冶炼终点碳含量控制较 高 ;F炉 电极 加 热 , L 造成 钢水 增 碳 。为 解 决

上 述增碳 问题 , 研究 和开发 了如 下冶 炼工 艺 :

维普资讯

涟钢 B F—C P生产洁净钢技术研究 O S

热轧 板厂 技 术 中心 曹 建新 肖爱达

1 前言

湖南华菱涟钢薄板有限公司薄板坯连铸 连 轧生产 线从钢 水冶 炼到 热轧 成品 分为 二个 分厂 , 分别为转炉炼钢厂和热轧板厂 ; 在冷轧

[ ] [ ][ ] s 、O 、N 及夹杂物的形态和数量 , 为保 证冷轧板的优 良加工性能 和使用性 能, 分析 了过去冶炼工艺技术存在的问题 , 并开发和

研究 了如 下冶 炼 和控 制 技 术 , 得 了较 好 的 取

效果 。

式投产, 0 年 l 9月 , 2 6 0 一 共计生产冷轧基料 和热轧热 镀锌 基板 8.2 294万吨 , 占总产 量 的

关 ,0 5年 全年 冷轧用 材 的生 产量 达 4 63 20 4 40 吨; 全年 产量 2 3万 吨 , 4 低碳 冷 轧用材 占总 产 量的 1.7 ,05年 底 公 司冷 轧 生产 线 正 83 % 20

言, 关键是要 控 制钢 中的 [ ] [ i 、 P 、 c 、 s ] [ ]

b提高原料 的质量, . 钢包渣洗专 用低硅

合 成 渣 , 制 渣 中二 氧化 硅含 量小 于 35 . 控 .% 减少硅 的来 源 。

基 板用钢种 的主要化学 成分要求见表 1 。 对 于低碳 冷轧 用钢 和热轧 热镀锌 基板 而

CSP板坯_Q235B_高温力学性能试验研究_吴光亮

第41卷 第5期 2006年5月钢铁Iron and Steel Vo l.41,N o.5M ay 2006CSP 板坯(Q235B )高温力学性能试验研究吴光亮1,3, 孙彦辉2, 周春泉1, 蔡开科2, 李正邦3(1.涟源钢铁集团有限公司总工办,湖南娄底417009;2.北京科技大学冶金学院,北京100083;3.钢铁研究总院工艺所,北京100081)摘 要:采用G leeble1500对CSP 连铸坯(Q 235B )进行了热模拟研究;分析了试验温度为800、900、1100℃的横、纵向试样的组织和断口形貌及晶界的元素偏析和夹杂物。

结果表明:CSP 生产的Q 235B 连铸坯在600~1320℃间存在2个脆性温度区,即1320~1200℃的第Ⅰ脆性温度区域和600~1000℃的第Ⅲ脆性温度区域;在1000~1200℃温度范围内,Q 235B 钢具有良好的塑性。

而在800℃时试样的Z 值为8.46%。

Q 235B 钢的第Ⅲ类脆性区的脆化原因:一方面是形变诱导铁素体呈网状析出,产生应力集中;另一方面是奥氏体低温区域发生的氮化物(A lN )析出产生的晶界脆化。

A lN 在奥氏体晶界的析出,在拉伸力的作用下易形成应力集中源,使空洞形成、长大并聚集,是铸坯裂纹源。

关键词:CSP 板坯;Q 235B ;高温力学性能;扫描电镜中图分类号:TG 113.25 文献标识码:A 文章编号:0449-749X (2006)05-0073-05Study on High Temperature MechanicalProperties of CSP Q235B SlabW U Guang -liang 1,3, S UN Yan -hui 2, ZH OU Chun -quan 1, CAI Kai -ke 2, LI Zheng -bang 3(1.Chief Enginee r Office ,Liany uan I ron and Steel G ro up Co.L td.,L oudi 417009,Hunan ,China ;2.M e tallurgy Scho ol ,U niver sity o f Science and Technolo gy Beijing ,Beijing 100083,China ;3.T echno log y Re sear ch Institute ,Central Iro n and S teel Research Institute ,Beijing 100081,China )A bstract :T he hig h tempera ture mechanical pro per ties o f CSP slab have been inv estiga ted by Gleeble1500ho t simula -to r.T he ho rizontal and ve rtical section of sam ple s we re o bser ved by optical micr oscope and SEM a t 800℃,900℃,1100℃.T he mor pholog y of fr acture w as analyzed by T EM ,and seg reg ation at gr ain bo unda ries and inclusions hav e been analyzed by X EDS.T he te st results show ed that there a re tw o tempe rature ar eas of brit tlene ss fo r slab produced by CSP within 600~1320℃,the fir st temperature ar ea o f brittlene ss (Ⅰ)is 1320~1200℃,the seco nd temper ature area of brittleness (Ⅲ)is 600~1000℃,the steel is plastic within 1000~1200℃,and Z =8.46%at 800℃.T he re are tw o r ea so ns fo r Ⅲtemperature area o f brittlene ss ,the first is the str ess co ncentrated caused by precipitatio n o f defor mation induced fer rite ,the seco nd is precipita tion of nitride (AlN )at austenitic boundaries ,and the essence of cr acking of CSP slab is the nitride (A lN )pr ecipitatio n at austenitic g rain bo undarie s ,making stress co ncentra ted and vo ids fo rmed ,g rew up and ag g rega ted.Key words :CSP slab ;Q 235B ;hig h tempera tur e mechanical pro pe rties ;SEM作者简介:吴光亮(1966-),男,博士后,教授级高级工程师; E -mail :kedasan99@ ; 修订日期:2005-10-13 钢的高温力学性能是指不同钢种在凝固点到600℃温度区间的力学特性,它表征凝固过程中铸坯受到应力时抵抗变形和裂纹的能力,是确立连铸工艺参数如冷却与温度控制制度的重要依据[1]。

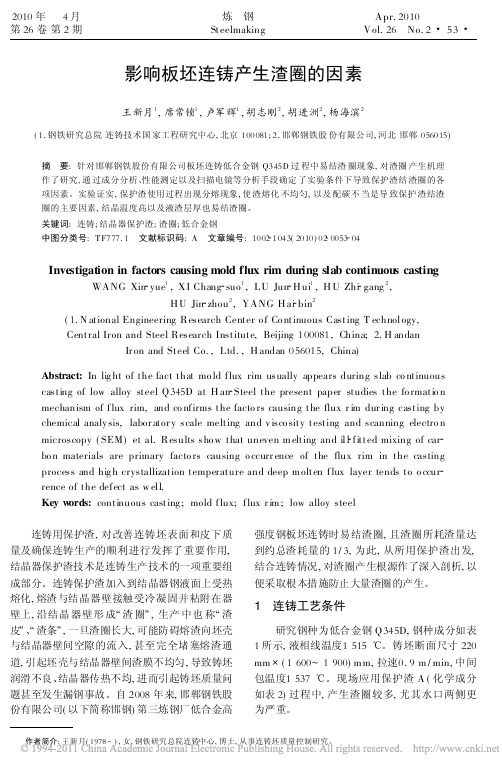

影响板坯连铸产生渣圈的因素

24

渣圈 1 134 1 142 1 151

注: 渣圈熔化温度为 3 个渣圈试样的平均温度。

黏度/ ( Pa s) 0. 149

图 2 连铸保护渣 A 的黏度 温度曲线

据图 2 可知, 由于测试数据点的限制, 此渣黏 度 温度曲线转折点温度即凝固温度位于1 217~ 1 254 , 温度低于转折点温度后黏度上升较快, 说明此时有大量晶体析出[ 1] 。而对于结晶温度高 的熔渣, 在熔渣冷却过程中出现的析晶物促进了 渣圈的产生。

2. 2 高温性能分析

在实验室对现场 所取保护渣 A 原渣与其渣 圈采用高温物性测定仪 GX II 和旋转黏度计分别 进行了熔化过程和 1 300 下黏度的测 定, 具体 如表 3。

表 3 保护渣 A 原渣与其渣圈物理性能对比

类别

熔化温度/

软化点 半球点 流动点

熔速/ s

原渣 1 096 1 135 1 139

连铸用保护渣, 对改善连铸坯表面和皮下质 量及确保连铸生产的顺利进行发挥了重要作用, 结晶器保护渣技术是连铸生产技术的一项重要组 成部分。连铸保护渣加入到结晶器钢液面上受热 熔化, 熔渣与结晶器壁接触受冷凝固并粘附在器 壁上, 沿结晶 器壁形 成 渣 圈 , 生产 中也 称 渣 皮 、渣条 , 一旦渣圈长大, 可能防碍熔渣向坯壳 与结晶器壁间空隙的流入, 甚至完全堵塞熔渣通 道, 引起坯壳与结晶器壁间渣膜不均匀, 导致铸坯 润滑不良、结晶器传热不均, 进而引起铸坯质量问 题甚至发生漏钢事故。自 2008 年来, 邯郸钢铁股 份有限公司( 以下简称邯钢) 第三炼钢厂低合金高

从 图 1 可 知, 渣 圈中 A l2 O 3 含 量 较原 渣有 0. 84 % 的 小 幅 增 加, 而 作 为 熔 剂 配 入 渣 中 的 N a2 O、K2 O、F- 以及 F e2 O 3 的含量均有不同程度 的减少, 以上变化均可能使得保护渣熔点及黏度 的升高。伴随钢中铝的氧化且被熔渣吸收, 熔渣中 的 SiO 2 被还原( 4[ A l] + 3SiO2 = 2A12 O3 + 3[ Si] ) , 从而导致熔渣碱度的变化, 由原来的1. 31提高到 1. 32。

中碳含硼钢氮含量的控制

中碳含硼钢氮含量的控制彭其春;童志博;陈立鹏;杨柳;彭明耀;周春泉;陈建新【摘要】采用氧氮分析仪分析湖南华菱涟源钢铁集团有限公司中碳含硼钢A36-LB 在生产各工序中氮含量的变化,研究其吸氮原因.结果表明,转炉终点碳含量控制不稳定是造成该厂钢中氮含量波动的主要因素;虽然转炉终点碳含量高可以降低钢中的氮含量,但同时也会导致钢中磷含量增高;在LF精炼整个过程中钢水增氮约11×10-6,增氮较多,其中原材料增氮并不是主要原因,主要原因是电弧加热过程增氮较为严重;连铸工艺段增氮较少,保护浇铸较好.%With oxygen and nitrogen analyzer, the change in nitrogen content in boron-added medium carbon steel produced by Valin Lianyuan Iron and Steel Corporation Limited in each stage of the process was analyzed and so was the nitrogen absorption mechanism. The results show that the insta-ble carbon content at BOF endpoint is the main factor for nitrogen content fluctuation. Though high carbon content at BOF endpoint may reduce the nitrogen content, it may lead to rephosphoration in BOF. Liquid steel nitrogen increase reaches 11×10-6 in LF refining process, which is rather significant. Yet the raw materials are not the main cause of nitrogen increase. Nitrogen increase mainly takes place during arc heating process. Nitrogen increase is comparatively small in CC process, which indicates protective casting is preferable.【期刊名称】《武汉科技大学学报(自然科学版)》【年(卷),期】2013(036)002【总页数】4页(P81-84)【关键词】含硼钢;增氮;LF精炼【作者】彭其春;童志博;陈立鹏;杨柳;彭明耀;周春泉;陈建新【作者单位】湖南华菱涟源钢铁集团有限公司,湖南娄底,417009【正文语种】中文【中图分类】TG335.5我国硼资源丰富,在钢中添加少量的硼元素便能替代部分贵重元素,使钢材获得优良的机械性能,因此,我国正大力推进含硼钢的研究开发。

低碳酸洗钢SPHC-P冲压开裂分析及性能提升

低碳酸洗钢SPHC-P冲压开裂分析及性能提升

郑泽林;赵鲁鹏;欧阳页先;曹鹏;翟兵;赵立宁

【期刊名称】《金属世界》

【年(卷),期】2022()3

【摘要】低碳酸洗钢SPHC-P在用户生产压缩机外壳的过程中出现开裂,开裂处位于凸台外边缘的端部。

取样对开裂处进行化学成分、厂内工艺调查、金相组织和力学性能检测。

结果表明:开裂原因主要是终轧温度低,组织混晶导致延伸率和r值低造成的。

通过增加中间坯厚度、投用热卷箱、关闭精轧机架间冷却水和增加轧制润滑等措施提高终轧温度,均匀晶粒组织,提升了SPHC-P成形性能。

工艺改进后生产的低碳酸洗钢SPHC-P试用无明显减薄、隐裂和开裂,达到用户要求。

【总页数】4页(P61-64)

【作者】郑泽林;赵鲁鹏;欧阳页先;曹鹏;翟兵;赵立宁

【作者单位】日照钢铁控股集团有限公司

【正文语种】中文

【中图分类】TG3

【相关文献】

1.压缩机用热轧酸洗板冲压开裂原因分析及对策

2.低碳冷镦钢盘条冷镦开裂研究分析

3.新钢酸洗板SPHC-S冲压开裂分析

4.热轧低碳酸洗板冲压开裂原因分析

5.热轧酸洗板DD12冲压开裂原因及分析

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作者简介:彭其春(1964-),男(汉族),湖北潜江人,武汉科技大学湖北省钢铁冶金重点实验室,副教授,博士,从事炉外精炼新技术的研究。

CSP 生产Q 235B 和SPHC 钢洁净度的研究彭其春1,李源源1,杨成威1,陈本强1,邹卫军2,周 鉴2,刘光穆2(1.武汉科技大学湖北省钢铁冶金重点实验室,湖北武汉430081;2.涟源钢铁公司薄板厂,湖南娄底417009)摘 要:针对涟钢CSP 生产Q 235B 和SP HC 薄板钢的生产工艺,采取示踪剂示踪、系统取样、综合分析的方法,对Ar 站前后、L F 处理前后、Ca 处理后、中间包内钢中和铸坯中T.O 、显微夹杂物和大型夹杂物的变化进行了系统研究。

研究表明,在L F 精炼过程中Q 235B 和SP HC 钢的脱氧率都比较高,精炼处理后到铸坯过程中钢中T.O 有较大幅度增加。

精炼过程去除夹杂的效果比较明显,夹杂物改性效果明显。

关键词:CSP ;夹杂物;洁净度;精炼中图分类号:TF 769 文献标识码:A 文章编号:100221043(2007)0320045205R esearch on cleanliness of Q 235B &SPH C steel grades produced by CSP technologyPEN G Qi 2chun 1,L I Yuan 2yuan 1,YAN G Cheng 2wei 1,CH EN Ben 2qiang 1,ZHOU Wei 2jun 2,ZHOU Jian 2,L IU Guang 2mu 2(1.Hubei Key Laboratory of Iron 2making &Steel 2making ,Wuhan University of Science &Technology ,Wuhan 430081,China ;2.Sheet Product Works of LianyuanIron &Steel Corporation ,Loudi 417009,China )Abstract :In light of t he p roduction technology CSP adopted in refining Q 235&SP HC steels in Lianyuan Steel Corporation t he variation of total oxygen content and micro ¯o inclusions in t he t undish and t hin slabs before and after Argon bubbling in t he Argon station and L F t reat ment and Ca t reat ment has been st udied systematically by t racing wit h t racer ,sampling and analyzing comprehensively.Result s show t hat in t he p rocess of L F refining t he deoxidation rate of Q 235&SP HC steels is relatively higher and in t he time period f rom refining to t he continuously casting t he total oxygen content in t he steel drastically increases and in t he refining stage t he non 2metal inclusions in steel are satisfactorily removed and apparently modified.K ey w ords :CSP ;inclusions ;cleanliness ;refining 涟源钢铁公司(以下简称涟钢)的CSP 生产线于2004年4月投产。

为控制CSP 生产线生产的钢的质量和性能,围绕Q 235B 和SP HC 钢进行了试验。

本试验通过现场取样及实验室分析检测,对其生产全过程钢中T.O 变化情况和夹杂物的行为进行了系统分析和研究。

摸清了钢中夹杂物的主要来源、组成及演变规律,找出了影响铸坯洁净度的主要因素,提出了有针对性的工艺改进措施。

1 试验方法涟钢CSP 生产线的工艺流程为:转炉冶炼→氩站吹氩→L F 精炼→薄板坯连铸→均热炉升温均热→高压水除鳞→CSP 轧机轧制→层流冷却→地下卷取→打印、称重。

涟钢3座100t 转炉,每座转炉平均出钢量为105t ,最大出钢量110t ,・54・2007年 6月第23卷第3期炼 钢Steelmaking J un.2007Vol.23 No.3 平均冶炼周期为36min ;2座100t L F ,平均处理周期为50min ,升温速度可达4~4.5℃/min ;结晶器出口铸坯实际厚度65~55mm (设计70mm ),冶金长度9075mm ,拉速6.0m/min (设计7.0m/min ),铸坯宽度900~1600mm ,板坯进入均热炉温度900~1085℃,均热炉出口板坯温度980~1150℃,产品厚度1.0(设计0.8)~12.7mm ,卷重18.5kg/mm ,生产能力1.3×106t/a 。

1.1 采用示踪剂追踪夹杂物的来源试验研究证明[1],采用示踪剂技术可以有效地判断钢中非金属夹杂物的来源。

在转炉出钢过程中,在钢包中配入渣量10%的La 2O 3(0.3~0.4kg/t 钢),在中间包覆盖剂中配入渣量8%的CeO 2,在中间包涂料中配入8%的SrO (上述为质量分数)。

通过以上3种示踪剂,跟踪钢包渣、中间包覆盖剂和中间包涂料演变为铸坯中夹杂物的情况。

根据夹杂物中的Na 2O 和K 2O 的含量来判定结晶器保护渣对夹杂物的影响。

1.2 全过程系统取样对Q 235B 和SP HC 钢的试验炉次分别在转炉、Ar 站、L F 、中间包、结晶器、铸坯等处系统取样,各任取10炉(分5个浇次)。

以全面了解整个连铸生产过程钢中夹杂物水平的演变规律。

1.3 试样综合分析用金相法、大样电解法,结合扫描电镜(SEM )和电子探针(EDS )等手段分别对钢中显微夹杂物和大型夹杂物数量、成分进行统计、分析。

用常规化学分析等方法对钢渣、钢中的T.O 进行分析。

2 试验结果与分析2.1 各工序钢中T.O 的变化Q 235B 和SP HC 钢试验炉次在各工序钢中T.O 的波动范围及平均值见表1和表2。

由表1可知,Ar 站精炼过程及Ar 站到L F 前Q 235B 和SP HC 钢中T.O 下降幅度都很小。

在L F 精炼过程中Q 235B 和SP HC 钢中w (T.O )都有较大的下降,分别为26.27×10-6(降幅为49.6%)和34.05×10-6(降幅为53.6%),说明L F 精炼过程,钢水脱氧效率较高,夹杂物去除效果较好。

从L F 后到Ca 处理后,Q 235B 和SP HC 钢中w (T.O )都有较小幅度的上升,分别为0.37×10-6和3.17×10-6,此过程降低了L F表1 试验钢在各工序时的全氧质量分数10-6工序Q 235B 钢SP HC 钢范围值平均值范围值平均值Ar 前48.3~72.558.9655.9~83.472.58Ar 后48.5~69.754.7854.3~80.766.49L F 前46.6~65.952.9748.4~75.363.52L F 后20.2~28.526.7025.1~31.529.47钙后22.7~30.027.0730.4~35.832.64中包28.6~36.432.2034.3~41.537.49铸坯29.1~39.734.3337.2~42.940.12表2 试验钢在各工序时的氮质量分数10-6工序Q 235B 钢SP HC 钢范围值平均值范围值平均值Ar 前16.34~18.2317.2318.74~21.3521.53Ar 后18.96~20.5619.8821.26~24.1623.21L F 前19.56~22.1220.7922.31~28.1425.62L F 后33.00~51.4038.6325.00~49.2341.63钙后22.60~58.8044.9230.85~56.8749.56中包25.70~69.0046.7332.19~64.2553.35铸坯28.90~69.0047.2134.52~65.2254.48精炼脱氧去夹杂的效果。

Ca 处理后到铸坯过程,Q 235B 和SP HC 钢中w (T.O )都有一定程度的上升,分别为7.26×10-6和7.48×10-6,w ([N ])也存在一定程度的增加,分别为2.29×10-6和4.92×10-6,说明在浇注过程中,钢水存在二次氧化现象,因此在浇注过程中应该采取保护浇注,用长水口密封圈或氩气密封,并采用合适的中包保护渣,以防止钢液与大气接触。

由表1还可看出,Ar 站前Q 235B 和SP HC 钢各试验炉次钢中w (T.O )波动都较大,波动范围分别为(48.3~72.5)×10-6和(55.9~83.4)×10-6,表明转炉冶炼操作不稳定,出钢时钢中C和T.O 波动很大。

2.2 各工序钢中显微夹杂物的变化2.2.1 显微夹杂物的类型及来源根据夹杂物的形貌并结合Q 235B 和SP HC 的EDS 分析(见表3和表4),Q 235B 和SP HC 钢中的显微夹杂在Ar 站处理过程和L F 精炼过程夹杂物的形貌和种类都没有发生明显的改变,均主要由块状或簇状的Al 2O 3、链条状的硫化锰、硅铝酸盐、镁尖晶石以及铝酸钙组成。

Al 2O 3较多是由于采用Al 脱氧而产生的脱氧产・64・ 炼 钢第23卷表3 Q235B 钢中显微夹杂物各组分质量分数%夹杂物类型CaO Al 2O 3MnO MgO CaS SiO 2La 2O 3CeO 2K 2O Na 2O 铝酸钙类47.1943.051.943.720.513.140.010.020.020.01铝酸钙与铝酸镁共生类18.8559.680.0318.3402.270.010.020.080.02硫化钙和少量Al 2O 32.128.980.12086.751.870000块状Al 2O 30.1395.722.1500.031.760000簇状Al 2O 37.6386.852.1500.031.760000硫化钙夹杂2.2300.04095.811.090000硅酸钙48.231.553.480.3645.760.010.020.08表4 SP HC 钢中显微夹杂物各组分质量分数%夹杂物类型Al 2O 3MgO S SiO 2CaO Ti 2O La 2O 3CeO 2K 2O Na 2O 硅酸盐0011.3787.3500000.940铝酸钙25.020.9323.371.1049.390000.490Al 2O 382.823.481.8610.620.0600000球状铝酸钙+硫化钙18.592.9122.561.9955.250000.310.02硅酸盐6.100.480.1323.037.1541.02002.640.51Al 2O 372.942.037.131.7812.0800000.14球状铝酸钙31.700.652.764.7853.60物未能及时排出而残留在钢中造成的。