间歇萃取精馏过程模拟计算

带有中间储罐的间歇萃取精馏的模拟研究

3 1

d t

: : ‘

一 J J 。 ・ l j

—

vH J j {v—L L H i () : 5 _ m一 『 1中间罐上面 的一块板

究生 , 主要从事化工传质分离过程研究 。 导师简 介: 李文秀( 9 3 , 16 一) 教授 , 工学硕士 。

( ) k萃取剂进料板 3 =

警

一

维普资讯

20 06年第 l 期 2

王明迭等 : 带有中阀储罐 的间歇萃取精馏的模拟研究

W AN Mig—d , IW e G n a L n—xu,Z i HOU Ya g n

( hn ag n i d hmcl n i e n , hna g 1 12 C i ) S eyn st e f e i g er g S eyn 0 4 ,h a I tu o C aE n i 1 n

间歇萃取精馏是近年来一个较为新兴 的课题 , 它既据有间歇精馏的操作灵活 , 设备通用性强 的优 点, 同时它还能象萃取精馏一样 , 以分 离共沸体 可 系和近沸点难分离物系。由于 以上优点 , 对间歇萃 取精馏的操作和设计研究¨ 越来越受重视 , 而对 间歇萃取精馏 的操作模型 的建立却较少 。oo 和 Ltr t Dw kr iea[在假设 系统为理想系统 的前 提下对反 向 4 3

王明达 , 李文秀, 周洋

( 沈阳化工学院. 辽宁 沈阳 I0 4 ) 1 12

摘 要: 本文提出了带有中间储罐塔间歇萃取精馏过程计算模型, 将中间罐看成一块理论板, 萃取剂

看成第三组份进行建模, 利用调节因子和泡点法相结合对整个塔进行迭代计算 , 经实例模拟表明, 本模型 只需较简单的赋初值, 能以较快的速度收敛, 本模型对带有中间储罐间歇萃取精馏操作及模拟具有一定的

甲醇间歇精馏建模仿真

1

一、间歇精馏塔试验装置 二、建立精馏塔的动态物料平衡模型 三、一次开车过程的模拟 四歇精馏塔试验装置

20

可以看出在仿真过程中各层的浓度的变化,随 着塔板高度增高,浓度是依次增大的,由于冷凝器 的滞液量是在变化的,所以浓度比第六层塔板有一 定的滞后。随着时间的变化,再沸器中的浓度越来 越低,在2500s后蒸发出来的基本上是水蒸气,故 冷凝器的浓度开始下降,当水蒸干时,原来的混合 液全都进入冷凝器,故5000s时冷凝器浓度在初始 值0.45(摩尔分数)。

%第六块塔板浓度图 figure(2); t=0:detat:tt; plot(t,x6(1,:),'b.-',t,x6(2,:),'r-.') xlabel('Time(s)') ylabel( 'x6') title('第六块塔板不同回流比从开始直至结束的动态浓度变化曲线') legend('r=1.8', 'r=2.5') grid on

21

t

各 层 r=1.8从 开 始 直 至 结 束 的 动 态 温 度 变 化 曲 线 105

td

100

t4

t2

ts 95

90

85

80

75

70

65 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 Time(s)

22

从图3中可以看出2、4层塔板及冷凝器、 再沸器的温度变化,随着精馏过程进行, 塔板温度逐渐升高。冷凝器温度降低, 在浓度较高时保持在65-70 。当蒸发的基 本为水时温度回升到初始值附近。

18-ASPEN_间歇精馏

P/hr

65.581

Mass Flow kg/hr

5000

Mass Flow kg/hr

H2O

200

ISOBU-01

4750

TERT--01

50

2、单元操作参数

表13.2单元操作数据

C2511

冷凝器滞液量0.3m3

操作压力K/cm2.G

0.10

其它板滞液量0.006m3

全塔压降K/cm2

0.10

理论板数

35

3、设计规定

表13.3设计规定

C101

操作1

操作2

热力学

NRTL-RK

类型:正常与全回流

类型:正常

设计规定1

塔顶产品500kg/h

塔顶产品400kg/h

设计规定2

回流比1.20

回流比1.50

时间3h

时间7.5h

三、软件版本

采用ASPEN PLUS软件12.1版本,文件保C4SOUR.APW

水-异丁酸-丁酸间歇精馏流程模拟计算

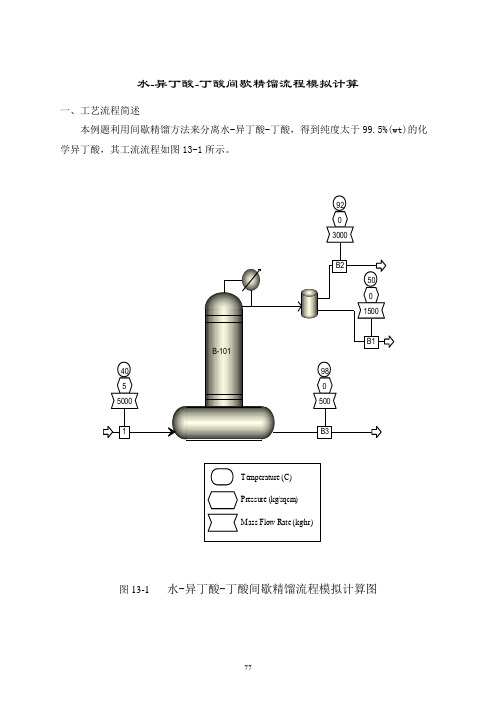

一、工艺流程简述

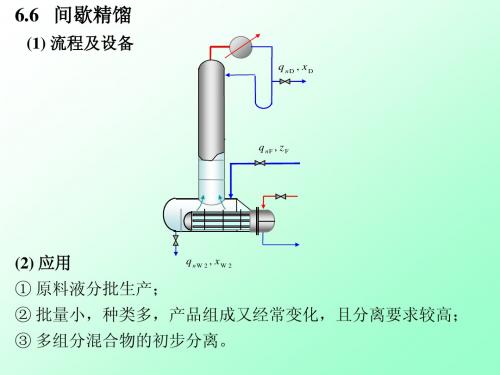

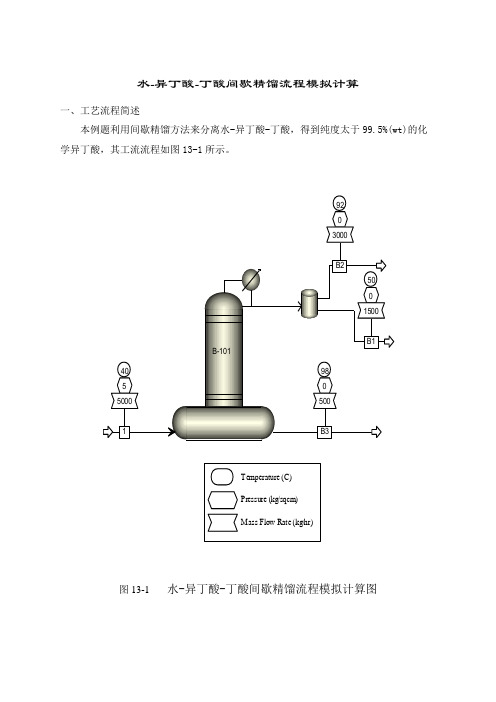

本例题利用间歇精馏方法来分离水-异丁酸-丁酸,得到纯度太于99.5%(wt)的化学异丁酸,其工流流程如图13-1所示。

图13-1水-异丁酸-丁酸间歇精馏流程模拟计算图

二、需要输入的主要参数

1、装置进料数据

表13.1进料数据

1

物流号

Temperature C

间歇精馏数学模型

4.计算实例

谢谢!

为简化起见,通常假设以下几条成立: 1)塔内各级为平衡级,理论板,板效率为 100%; 2)忽略塔内各级和塔顶持汽量; 3)塔身绝热操作; 4)忽略由于塔内流体力学引起的滞后,塔板上的液体全 混和; 5)塔釜相当于一个平衡级。 在不考虑塔内的持液类型情况下,对上图间歇精馏塔模型 的数学描述如下: 将塔分为冷凝器、中间级和塔釜三部分分别描述,各部分 的描述方程式均包括总物料衡算式,组分物料衡算式和焓 衡算式。

(3)求解流程 合理的求解流程同样能提高模拟的准确性和稳定性

2.间歇精馏过程的模型

间歇精馏塔比较常见的模型 如图 2-1 所示。中间级塔板 数目为N ,塔底再沸器为第 N +1块塔板。为使其具有 普适性,每个平衡级均包含 有汽、液相侧线采出和进料, 塔顶为全凝器。

2.1 模型的数学描述

间歇精馏数学模 型及计算

丁瑞

简介

间歇精馏又称分批精馏,间歇精馏操作开始 时,全部物料加入精馏釜中,再逐渐加热气 化,自塔顶引出的蒸汽经冷凝后,一部分作 为馏出液产品,另一部分作为回流送回塔内, 待釜液组成降到规定值后,将其一次排出, 然后进行下一批的精馏操作。

① ② ③

间歇精馏与连续精馏相比,具有以下特点:

模型适用条件: 本模型中引入恒体积持液的假设与工业实际情况比较接近, 因而可以用来更严格的模拟塔内操作压力不太高,汽相持料 可忽略的间歇精馏过程。

3.间歇精馏恒体积持液模型的数值解法

求解描述间歇精馏的微分和代数方程组时,求得非线性微 分方程组的解析解是不可能的,为此必须采用数值积分方 法,数值积分方法有许多种,计算过程的繁简程度互异, 计算的结果的精度和数值计算的稳定性也各不相同,这里 就有必要讨论数值积分方法的截断误差、稳定性和收敛性 的问题。 对于一阶常微分初值问题:

碳酸二甲酯甲醇体系-间歇萃取精馏模拟(1)

本科毕业论文(设计)题目:碳酸二甲酯—甲醇体系间歇萃取精馏模拟专业:化学工程与工艺(煤化工方向)****学士学位论文原创性声明本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。

除文中已经注明引用的内容外,本论文不含任何其他个人或集体已经发表或撰写过的作品成果。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律结果由本人承担。

作者签名:日期:关于论文使用授权的说明学位论文作者完全了解延安大学有关保留和使用学位论文的规定,即:本科生在校攻读学士学位期间论文工作的知识产权单位属延安大学,学生公开发表需经指导教师同意。

学校有权保留并向国家有关部门或机构送交论文的复印件,允许学位论文被查阅和借阅;学校可以公布学位论文的全部或部分内容,可以允许采用影印、缩印或其它复制手段保存、汇编学位论文。

保密论文注释:本学位论文属于保密范围,在 2 年解密后适用本授权书。

非保密论文注释:本学位论文不属于保密范围,适用本授权书。

作者签名:日期:导师签名:日期:目录1 前言 (1)1.1碳酸二甲酯—甲醇恒沸体系介绍 (1)1.2间歇萃取精馏原理介绍 (2)1.3萃取剂选择原理[4] (2)1.4萃取精馏的操作特点 (3)1.5 Aspen流程模拟软件简介及应用 (3)1.6 BatchFrac模型简介 (4)1.7主要研究内容 (5)2碳酸二甲酯-甲醇体系分离过程模拟及优化 (5)2.1设计工艺参数 (5)2.2模拟流程的建立[8] (6)2.3重要参数的确定 (6)2.3.1定义物性方法 (6)2.3.2定义进料物流参数 (6)2.3.3定义模块参数 (7)2.4分离工艺过程的运行 (7)2.4.1萃取精馏阶段 (7)2.4.2过渡液回收阶段 (9)2.4.3萃取剂回收阶段 (11)2.5灵敏度分析及过程优化 (12)2.5.1灵敏度分析简介 (12)2.5.2萃取剂进料量 (13)2.5.3萃取剂进料位置 (13)2.5.4萃取剂进料温度 (14)2.5.5回流比 (15)2.5.6精馏塔塔板数 (15)3结果与讨论 (16)参考文献 (16)附录 (17)碳酸二甲酯—甲醇体系间歇萃取精馏模拟摘要:本论文利用Aspen Plus流程模拟软件,基于UNIFAC活度系数模型,采用半连续加入萃取剂、回流比恒定馏出液组成逐渐减小的间歇萃取精馏方法,以碳酸乙烯酯为萃取剂,运用灵敏度分析法分析影响分离碳酸二甲酯-甲醇效果的各工艺参数,并且根据此得出最优分离条件,得到当萃取剂进料量为75kmol/sec,第4块塔板进料,进料温度为25℃,间歇精馏塔理论塔板数为20块,回流比为5时分离取得最优效果,精制碳酸二甲酯纯度达到0.995,甲醇馏出物、萃取剂回收纯度均大于等于0.99。

间歇精馏过程模拟优化

间歇精馏过程模拟优化食科0702 010*******1 间歇精馏的数学模型间歇精馏的数学模型包括严格模型、简捷模型、半严格模型和降阶模型。

1. 1 严格模型( Rigorous Model)严格模型包括各组分每层板上及冷凝器和再沸器中组分物料平衡的微分方程、能量平衡微分方程、汽液平衡方程以及水力学方程等。

Distefano 第一次提出了多组分间歇精馏过程的完整动力学。

Diwekar U.M在简化水力学方程的基础上,也提出了较为严格的数学模型。

H. I. Furlonge 和C. C.Pantelides[1 ]提出了迄今为止最为严格的模型。

此模型非常接近实际塔。

他们用此严格模型进行模拟计算,结果表明,严格模型结果准确得多,但所用的计算时间增加了。

严格模型随着塔板数及组分数的增多方程数成倍增加,因此在工业精馏过程中使用严格模型计算量可能会很大。

而且在塔的设计、优化及控制问题中需要多次重复这些程序,这也增加了问题的计算量。

另外,严格模型计算复杂很难得到全局性性质,如操作的可行区,而这对于优化及优化控制问题是很重要的。

因此,在严格模型的基础上发展了下面一些简化模型。

1. 2 简捷模型( Short - cut Model)Diwekar 和Madhavan 发展了简捷模型。

这种模型假设,间歇精馏塔可看作是进料随时变化的连续精馏塔,将连续精馏的FUG方法修改为间歇精馏的简捷模型。

其实质是忽略了严格模型中每层板及冷凝器和再沸器中的能量微分方程和水力学方程。

简捷模型是一种最简单的模型,包括最少的微分方程,计算量小,因此此模型广泛应用于优化及优化控制计算中。

间歇精馏塔,尤其是复杂塔的优化问题是一个复杂问题,有时经验方法并不准确,而采用简捷模型进行初步优化是一个非常好的方法。

1. 3 分段模型( Compartmental Model)这种模型是在由Benallou 等提出的连续精馏的塔板分段模型的基础上发展起来的。

间歇萃取精馏制备高纯甲醇模拟与实验研究

第3卷 第6 5 期

20 0 7年 6月

化

学

工

程

V I3 0 6 0. 5 N .

C MIA N I E RN H N HE C LE G N E IGf I A) C

Jn 2o u . 07

间歇 萃 取精 馏 制备 高 纯 甲醇 模 拟 与实 验 研究

a d r fu ai n t e ye d o ih p rt t a o r i lt d.Th x e me tlr s l sq t l s d t h n e l xr to o h i l fh g — u y meh n lwe e smu ae i e e p r n a e u twa ui co e o te i e smua i g r s l,wh c h we i p ee a l c u a e a d e sbl fr smu a i g t e p o e s o ac e ta tv i ltn e u t i h s o d t r fr b e a c r t n fa i e o i l tn h r c s f b t h xr cie

S m u a i n a d e p rm e tf r p o u i g h g p iy m eh n l i l to n x e i n o r d cn i h- urt t a o

’ i a c x r c i e d si a i n n b t h e t a tv itl to l

2 Taj nvT c o , t , i j 0 0 2, hn ) . i i U i ehC . Ld Ta i 3 0 7 C ia nn nn

Absr c Th u s—ta y sae mo e fn r lb t h e ta tv it lto o g — u t t a o sp o o e t a t: e q a ise d —tt d lo oma a c x r ci e d si ai n f rhih p r y meh n lwa r p s d l i

间歇精馏

∑n

Di

nVT = ( R + 1)n D

说明: 说明:由总上升蒸汽量可计算加热蒸汽消耗量。 间歇精馏过程时间为: 间歇精馏过程时间为:

( R + 1)n D τ= q nVi

6.6.2 恒定产品组成的间歇精馏

特点: 特点:保持馏出液组成不变,连续加大回流比。 增大回流比的途径: 增大回流比的途径:① 提高上升蒸汽量; 回流比的途径 (1) 理论板数确定 ) ② 减小采出量qnD。

xD

在dτ 时间内,对系统作物料衡算,则有:

ln

nWi nWe

xwi

=

∫

xwe

dx w xD xw

令:

ln

nW i nWe

=λ

则:

nW i nWe

=e

λ

初始工况时: nWi = n F 则由物料衡算有:

xWi = z F

n D = n F nWe = n F (1 e λ )

计算平均组成:

′ xD =

6.6.1. 恒定回流比的间歇精馏 恒定回流比 回流比的间歇精馏

特点:塔顶产品组成不断降低; 特点: 釜液中组成也不断降低。

(1)理论塔板数的确定 ) 已知: q nF 已知 选取:R 选取 求 :N 计算思路:假定xD1,确定Rmin, 计算思路 假定是否合适,以 x D = 确定R,求N

zF

xWe

若x wj < x we,则回流比不必再增大

③ 操作时间 τ 通过建立dτ时间内的物料衡算方程,导得操作时间 τ 计算式:

nF τ= (xD z F ) q nV

∫

zF

xW e

R +1 dx ( x D x)

说明: 说明:实际生产过程中,为两种操作方式的结合。

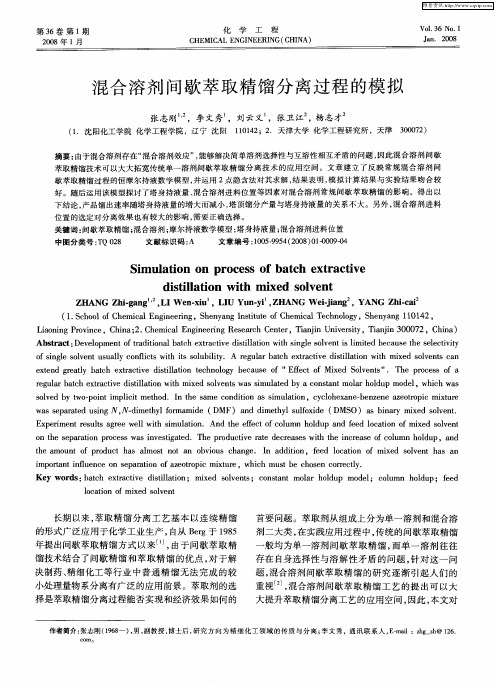

混合溶剂间歇萃取精馏分离过程的模拟

Lann rv c ,C ia2 C e i l n ier gR sac e tr Taj nvr t, ini 3 0 7 , h a i igPoi e hn ; . h m c gne n eerhC ne , i i U i s y Taj 0 0 2 C i ) o n aE i nn ei n n

维普资讯

第3 6卷 第 1期

20 0 8年 1月 ቤተ መጻሕፍቲ ባይዱ

化

学

工

程

Vo . 6 No. 13 1

C E C LE G N E IG( H N H MIA N I E RN C I A)

Jn 2 o a. o8

混 合 溶 剂 间歇 萃 取 精 馏 分 离 过程 的模 拟

d si a i n wih m i e o v n itl to t x d s l e t l

Z HAN Z i a g,, I e —i I ny Z G h. n L n xu ,L U Yu —i, HAN We- a g ,Y G h —a g W G i in AN Z i i j c

Ab t a t De eo me to a iin lb th e ta tv itlai n wih sn l o v n slmie e a et e s l ci i s r c : v l p n ft d to a a c x r ci e d silto t i g es le ti i td b c us h ee tvt r y o i l ov n s a l o fit t t oub l y A e ulrb th e ta tv itl t n wi x d s le t a fsnge s le tu u l c n cs wih iss l ii . y l t r g a a c x r cie d si a i t mie o v n sc n l o h e t n ral ac xr c ie itlai n e h o o e a s o ”Efe t f Mie o v n s xe d g e t b th e ta tv d sil t tc n lg b c u e f y o y fc o x d S le t ”. Th p o e s f a e r c s o rg lrb th e ta tv itlain wih mie o v n swa i lt d b o sa tmoa od d l e u a a c x r cie d silto t x d s le t s smu ae y a c n tn l rh l up mo e ,wh c s ih wa s le y t — i ti lctme h d I h a o d to s smu ai n,c c o e a e b n e e a e t pi xur o v d b wo pon mp ii t o . n t e s me c n iin a i l t o y lh x n — e z n z o r c mi t e o

二甲苯-乙醇-乙酸乙酯的萃取精馏过程的模拟计算

第48卷第6期2020年3月广 州 化 工Guangzhou Chemical IndustryVol.48No.6Mar.2020二甲苯-乙醇-乙酸乙酯的萃取精馏过程的模拟计算戴秀辉(江苏大地益源环境修复有限公司,江苏 南京 210000)摘 要:应用Aspen Plus 模拟软件对某化工废液二甲苯㊁乙醇和乙酸乙酯进行了连续精馏过程的模拟计算㊂先用普通精馏在塔底得到二甲苯产品的质量分数为99.9%,二甲苯的回收率为99.9%,塔顶可得到乙酸乙酯-乙醇的混合物㊂以乙二醇为萃取剂分离乙酸乙酯-乙醇,在回流比为5.5,溶剂比S 为2.8时,可得到浓度为90%(质量分数)乙酸乙酯,回收率为90%;乙醇的浓度为90%(质量分数),回收率为90%,实现了废液的利用㊂关键词:Aspen Plus;萃取精馏;模拟 中图分类号:TQ420.6 文献标志码:A 文章编号:1001-9677(2020)06-0080-05作者简介:戴秀辉(1988-),男,助理工程师,研究方向:原位土壤修复技术㊂Simulation Calculation of Extractive Distillation Process ofXylene Ethanol Ethyl AcetateDAI Xiu -hui(Jiangsu Dadiyiyuan Environmental Remediation Co.,Ltd.,Jiangsu Nanjing 21000,China)Abstract :Aspen Plus was used to simulate the continuous distillation process of xylene,ethanol and ethyl acetate.At first,the mass fraction of xylene product was 99.9%and the recovery of xylene was 99.9%.The mixture of ethyl acetate and ethanol can be obtained from the top of the ing glycol as extractant,the ethyl acetate ethanol was distilled when the reflux ratio was 5.5and the solvent ratio was 2.8.The mass fraction of ethyl acetate in the top product of the extractive distillation tower was 90%,and the recovery of ethyl acetate was 90%.The mass fraction of ethanol was 90%,and the recovery of ethanol was 90%.The utilization of waste liquid was realized.Key words :Aspen Plus;extractive distillation;simulation南京市某化工厂生产的工业废液中含有二甲苯㊁乙醇和乙酸乙酯,组分如表1所示,该厂每年产生该废液约8万吨,如按废液处理则给该企业带来了巨大的经济负担㊂根据该企业的废液组成,可以设计一套废液回收利用的工艺,实现废液的资源化利用㊂表1 废液组成Table 1 Composition of waste liquid物质二甲苯乙醇乙酸乙酯质量组成92%4.8%3.2%摩尔组成0.1030.0360.86为实现废液的有效利用目的,提出了如下分离要求:有效地分离二甲苯㊁乙酸乙酯㊁乙醇,二甲苯产品可以作为产品出售,要求得到的的质量分数在99.9%以上,其回收率应大于99%;乙酸乙酯㊁乙醇在厂内循环使用,要求分离后的乙酸乙酯和乙醇的质量均分数在90%以上,回收率均在90%以上㊂1 工艺流程设计 本模拟利用Aspen Plus 该厂每年产生的8万吨废液进行物料衡算,可得到回收率为99.9%的二甲苯约7.35万吨,回收率为90%的乙酸乙酯约0.26万吨,回收率为90%的乙醇0.38万吨[1]㊂由于二甲苯的沸点为137~140℃,比乙醇㊁乙酸乙酯的沸点高很多,故先用普通精馏法先将二甲苯先分离出来㊂乙酸乙酯与乙醇是共沸物,可用特殊精馏的方法分离[2]㊂乙酸乙酯㊁乙醇㊁二甲苯混合物系分离工艺流程如图1所示㊂待分离的组分从预处理塔的中部进入,经过多次部分气化和冷凝,二甲苯从预处理塔T 的塔釜采出㊂溶剂S(乙二醇)从萃取精馏塔T1上部进入,待分离的乙酸乙酯㊁乙醇混合物(D)从萃取精馏塔T1的下部进入,进行汽液相间传质,由于乙酸乙酯-乙醇不能在萃取精馏塔T1的塔顶塔釜进行几乎完全的分离,可再建一个萃取精馏塔T2对乙酸乙酯-乙醇进行有效的分离,萃取精馏塔T2的塔顶即可得到满足分离要求的乙酸乙酯㊂萃取精馏塔T1的塔底的溶液进入萃取剂回收塔T3,在萃取剂回收塔T3的塔顶可以得到满足分离要求的乙醇㊂萃取精馏塔T2和萃取剂回收塔T3的塔釜富含的溶剂乙二醇进入混合罐MIX 对溶剂乙二醇进行循环利用㊂第48卷第6期戴秀辉:二甲苯-乙醇-乙酸乙酯的萃取精馏过程的模拟计算81图1 混合废液分离工艺流程图Fig.1 Process flow chart of mixed waste liquid separation2 工艺参数计算乙酸乙酯㊁乙醇㊁二甲苯的混合物首先进入精馏塔T,二甲苯比乙醇㊁乙酸乙酯的沸点高,且不会与乙醇㊁乙酸乙酯共沸,故用普通精馏法先将二甲苯先分离出来[3]㊂乙酸乙酯-乙醇-二甲苯存在气相-液相平衡,气相采用理想气体状态方程计算,两液相热力学模型可采用NRTL 方程进行气液平衡的推算[4]㊂此时原料液进料流率为1000kg /h,进料温度为25℃,操作压力为0.11MPa㊂分离要求得到塔底二甲苯的质量分数为99.9%,要求塔底的二甲苯的回收率为99.9%㊂2.1 预处理塔简捷计算DSTWU 是多组分精馏的简捷计算模块,采用FUG 方法进行精馏塔T 的简捷计算,得到二甲苯与乙醇㊁乙酸乙酯分离的最小理论板数和最小回流比,根据Gilliland 关联图来即可确定一定理论板数下所需要的回流比㊂模拟流程如图2所示㊂图2 简捷计算模拟流程图Fig.2 Short cut calculation and simulation flow chart 由图2可知,进料F 是质量分数分别为3.2%的乙酸乙酯,4.8%的乙醇,92%的二甲苯的混合物㊂简捷计算过程设定塔底二甲苯的质量分数为90%,二甲苯的回收率为90%㊂塔底操作压力为常压(0.1MPa)㊂精馏塔简捷计算结果如表2所示㊂表2 简捷计算结果Table 2 Short cut calculation results工艺参数塔(T0101)最小回流比0.6实际回流比1.27最小理论板数8.66进料板数14进料位置9.6续表2再沸器负荷/kW 0.08冷凝器负荷/kW 0.03馏出温度/℃75.49塔底温度/℃141.42塔顶采出率0.14由表2中可以看出,简捷计算中最小回流比为0.60,实际回流比为1.27,精馏塔的最小理论板数为9,进料板数为14,进料位置为第10块㊂精馏塔简捷计算物料平衡表如表3所示㊂表3 简捷计算物料平衡表Table 3 Material balance shee of short cut calculation组分摩尔流量/(kmol /h)质量流量/(kg /h)摩尔分率质量分率C 2H 5OH1.04147.9830.7370.593C 4H 8O 2-30.36331.9680.2570.395C 8H 10-38.657919.080.9990.999C 2H 6O 20从表3可以发现,塔底二甲苯含量为99.9%达到分离要求㊂由于简捷计算的结果只能作为参考,不能作为计算结果,因此进行了严格计算㊂2.2 预处理塔严格模拟根据简捷计算结果提供的初始值开始进行严格模拟㊂严格模拟采用AspenPlus 中的RadFrac 模块进行模拟,热力学模型则采用NRTL 方程,气相用理想气体状态方程进行计算[5]㊂严格模拟流程如图3所示㊂图3 严格模拟流程Fig.3 Simulation process of strict calculation在简捷计算的基础上进行了严格计算,按照简捷计算下的回流比㊁塔板数和进料位置填入严格计算,其计算结果如表4所示㊂表4 严格计算物流平衡表Table 4 Logistics balance sheet of Strict calculation组分摩尔流量/(kmol /h)质量流量/(kg /h)摩尔分率质量分率C 2H 5OH1.04147.9680.7420.599C 4H 8O 2-30.35531.3070.2530.391C 8H 10-38.659919.280.9990.999C 2H 6O 20由表4可知,组分二甲苯浓度为90%,达到分离要求,二甲苯接近完全从塔底馏出,塔顶得到的产物为乙醇和乙酸乙82 广 州 化 工2020年3月酯㊂结合上文所述,乙醇和乙酸乙酯会形成共沸物,需要通过连续萃取精馏分离乙醇和乙酸乙酯㊂2.3 萃取精馏流程计算萃取精馏一般可分为两阶段,一阶段为精馏阶段,主要在萃取精馏塔1的塔顶得到原混合物的轻组分;第二个阶段为萃取剂回收阶段,在萃取精馏塔2的塔顶得到原混合物料的重组分,在塔底得到萃取剂,萃取剂循环进入萃取精馏塔1㊂根据企业要求,本文拟用乙二醇作为萃取剂进行精馏计算㊂2.3.1 不同溶剂比的汽液平衡萃取剂浓度不同导致乙醇与乙酸乙酯的相对挥发度不同,采用Aspen 模拟了不同浓度下的乙醇对乙酸乙酯的相对挥发度,结果如图4所示㊂根据气液相分布绘制了不同乙二醇浓度下的相对挥发度,如表5所示㊂表5 乙醇对乙酸乙酯的相对挥发度Table 5 Relative volatility of ethanol to ethyl acetate乙二醇浓度(x s )E A 液相摩尔分数E N 液相摩尔分数E A 汽相摩尔分数E N汽相摩尔分数0.30.1924590.8075410.3525720.6474280.40.7432980.2567020.8061580.4294680.50.8235440.1764560.8763510.1236490.60.883680.116320.9289920.0710080.70.6253930.3746070.8098420.190158图4 不同溶剂比下的相对挥发度Fig.4 Relative volatility under different solvent ratio由图4可知,不同的乙二醇浓度对乙醇-乙酸乙酯的相对挥发度有着不同的影响,其中影响效果较好的乙二醇的浓度为x s =0.5,x s =0.7㊂分别以不同的溶剂比进行模拟㊂2.3.2 不同溶剂比的流程模拟图5 溶剂比对乙酸乙酯-乙醇的分离影响Fig.5 Effect of solvent ratio on the separation of ethylacetate ethanol在做萃取精馏过程计算时,选择适宜的的溶剂比和回流比是达到良好分离效果的关键条件㊂通过考察溶剂比(摩尔比︓乙二醇的摩尔量/乙酸乙酯与乙醇的和)分别为对分离效果的影响,从而得出最佳溶剂比[5],结果图5所示㊂由图5可以看出,随着萃取剂用量的加大可以使乙酸乙酯与乙醇混合溶液的相对挥发度增高,且整个浓度范围内使共沸消失,其中乙酸乙酯为易挥发组分㊂表6 溶剂比对回收乙酸乙酯-乙醇的影响Table 6 Effect of solvent ratio on recovery of ethyl acetate ethanol溶剂比E A 摩尔分数E N 摩尔分数E A 质量分数E N 质量分数1.40.557730.676420.706900.6039020.820370.967010.728580.766342.50.775510.928720.868540.897822.80.931680.982750.963070.965213.10.809220.952540.857730.91296由表6比较得知,加入乙二醇的溶剂比为1.4时,乙酸乙酯与乙醇的相对挥发度为1.50,虽然能打破共沸,但是萃取精馏塔2的塔顶乙酸乙酯的质量分数为70.7%,溶剂回收塔3的塔顶乙醇的质量分数为60.4%,没有将乙酸乙酯与乙醇完全分开,分离效果不佳;当加入乙二醇的溶剂比为2时,在乙酸乙酯的低浓度区,乙酸乙酯与乙醇的相对挥发度为6.21,在乙酸乙酯高浓度区,乙酸乙酯与乙醇的相对挥发度接近于0.65,使分离也达不到理想效果;以此类推,当加入乙酸乙酯的溶剂比为2.8时,在全浓度范围内可以显著的改变其二元组分的相对挥发度,共沸组成点处的相对挥发度为1.35,萃取精馏塔2的塔顶产品乙酸乙酯的回收率为99.9%,乙酸乙酯的质量分数为96.3%,溶剂回收塔3的塔顶产品乙醇的回收率为97.8%,乙醇的质量分数为96.5%,且塔顶馏出的萃取剂的质量分数为可以达到要求的分离效果;加入乙酸乙酯的溶剂比为时3.1时,乙酸乙酯/乙二醇共沸组成点处的相对挥发度为1.52,达到了较好的分离效果㊂但是在全浓度范围内溶剂比3.1比2.8时对萃取剂的使用增加,并且使塔顶馏出液中乙二醇的质量分数加大,为14%㊂乙酸乙酯的质量分数为85.8%,即满足不了分离要求又提高了生产成本㊂2.3.3 不同回流比的流程模拟合适的增加回流比可以提高精馏塔顶产品的质量,在其他操作参数不变的情况下,通过改变回流比R 的大小模拟分析对萃取精馏塔(T2)塔顶产品乙酸乙酯纯度的影响㊂萃取精馏塔回流比的变化对塔顶产品乙酸乙酯的纯度的影响见图6和表7㊂图6 回流比对乙酸乙酯纯度的影响Fig.6 Effect of reflux ratio on purity of ethyl acetate第48卷第6期戴秀辉:二甲苯-乙醇-乙酸乙酯的萃取精馏过程的模拟计算83 从图6中可以得出,在萃取精馏过程中随着回流比的增大,塔顶乙酸乙酯的产品纯度呈现出先增加后减小的趋势,当回流比为5.5时,乙酸乙酯塔顶产品纯度最高㊂在回流比小于5.5时,产品纯度随着回流比的增大有较大的提高;但当回流比大于5.5时,塔顶产品纯度随着回流比的增大而明显的下降㊂表7 回流比对回收乙酸乙酯-乙醇的影响Table 7 Effect of reflux ratio on purity of ethyl acetate回流比E A 摩尔分数E N 摩尔分数E A 质量分数E N 质量分数4.50.722670.924780.787610.8653450.863210.967010.900600.938715.50.931670.982750.963070.9652160.820700.946180.897480.920196.50.728640.837010.911470.87710由表7可知,当回流比为5.5时,得到的塔顶乙酸乙酯的质量分数为96.3%,乙酸乙酯的回收率为99.9%;乙醇的质量分数为96.5%,乙醇的回收率为97.8%㊂满足该厂的分离要求㊂通过对萃取精馏过程结果分析可知,增大一定的回流比可快速提高塔顶馏出产品乙酸乙酯的纯度,但回流比的增大也会降低乙酸乙酯的产出速率,进而使操作时间相应增加;如果萃取剂进料流率保持不变,会使萃取剂在塔内的相对浓度的降低,从而使萃取剂的选择性下降,使分离效率降低;另外回流比的增大会使回流速度增大,塔内液体量会随着增加,对气液两相的接触产生不利的影响;过高的回流比还会导致能耗升高,经济上不合理㊂对于精馏操作来说,塔顶回流是保证精馏塔稳态操作的必要条件之一,并且回流比是影响精馏分离设备投资费用和操作费用的重要因素㊂故选择合理的回流比是十分重要的,故综合考虑,本次模拟分析分离乙酸乙酯/乙醇二元物系合适的回流比选为5.5㊂2.3.4 连续萃取精馏模拟工艺流程图及相关参数从精馏塔出来的物料温度为72.9℃,压力为0.1MPa,乙酸乙酯质量分数为39.1%,乙醇质量分数为60.0%㊂Aspen plus 模拟软件中,以乙二醇为萃取剂,取溶剂比2.8,相对挥发度,通过简捷计算得到最小理论塔板数,在此基础上扩大进行严格计算㊂回流比5.5,连续精馏分离乙酸乙酯-乙醇二元共沸物系的工艺流程图如图7所示㊂图7 连续萃取精馏工艺流程图Fig.7 Process flow chart of continuous extractive distillation 由图7可得,连续萃取精馏分离乙酸乙酯-乙醇共沸体系工艺流程为双塔连续操作,塔1(RadFrac 塔)㊁塔2(RadFrac)为萃取精馏塔,塔3(RadFrac)为萃取剂回收塔㊂萃取精馏塔1的塔顶产品为高纯度的乙酸乙酯和部分乙二醇萃取剂,然后进入塔3的萃取剂回收塔对乙二醇进行回收;萃取精馏塔1塔底产品为高纯度的乙醇和乙二醇萃取剂,然后进入塔3的萃取剂回收塔对乙二醇进行回收㊂在塔3㊁塔4的塔釜液从溶剂回收塔塔釜经过混合罐加热器等设备返回萃取精馏塔进行循环利用,流程图中的操作参数㊁物流参数以及设备参数见表8㊂表8 工艺流程图相关参数Table 8 Relevant parameters of process flow chart工艺参数塔(T1)原料进料位置22原料质量流率/(kg /h)80原料进料温度72.91萃取剂进料位置1理论板数26溶剂比2.8回流比5.5塔顶产品流率/(kg /h)68.68由表8可知,原料从精馏塔出来的温度为72.9℃,理论板数为26块,原料进料位置为第22块塔板,萃取剂则是从塔顶进料,塔顶产品流率为68.68kg /h㊂表9 工艺流程图相关参数Fig.9 Relevant parameters of process flow chart工艺参数塔(T2)塔(T3)D1/W1进料位置76D1/W1质量流/(kg /h)8080D1/W1进料温度79.8894.24理论板数1010回流比33塔顶产品流率/(kg /h)31.5848.59塔顶产品出料位置11塔釜产品出料位置1010由表9可知,乙酸乙酯与乙醇在萃取精馏塔1进行萃取精馏后,该混合物的轻组分从塔顶馏出,进入萃取精馏塔2再次对物质进行萃取精馏,理论板数为10,进料位置为7块板,回流比是3,进料温度为79.88℃,塔顶即得到满足分离要求的乙酸乙酯;该混合物的重组分进入萃取剂回收塔3对萃取剂进行回收,理论板数是10,进料位置为第7块,回流比是3,进料温度为94.24℃㊂2.3.5 循环流程操作 通过Fortran 语言编程,实现了萃取精馏流程的循环迭代,结果收敛㊂图8为迭代效果收敛流程㊂图8 结果收敛流程图Fig.8 Flow chart of result convergence(下转第95页)第48卷第6期张子龙,等:茉莉花茶黄酮的提取及抑菌性能研究95 续表191︓3080204.438K 14.20610.3629.510K 29.69910.0449.408K 315.4658.96410.452k 11.4023.4543.170k 23.2333.3483.136k 35.1552.9883.484R3.7530.4660.348由表1可知,茉莉花茶中黄酮类化合物的超声提取最优工艺为第7组㊂进行验证实验,取1︓30的料液比㊁60%乙醇溶液㊁超声时间30min 的方案,茉莉花茶中黄酮最终得到的提取率为5.721%,与正交实验结果相同,说明实验可信㊂2.3 茉莉花茶中黄酮提取物的抑菌实验的研究由表2可知,不同浓度茉莉花茶黄酮提取液对四种菌均有一定抑制作用,其中对金黄色葡萄球菌的抑菌能力最强,最小抑菌浓度为15.6mg /L㊂表2 不同浓度的茉莉花茶中黄酮提取物测试菌种的抑制效果Table 2 Flavonoid extracts from jasmine tea with different concentrations were used to test the inhibitory effect of the strains供试菌种茉莉花茶中黄酮提取物浓度/(mg /L) 对照1.02.04.08.015.631.263.0125250500阴性阳性金黄色葡萄球菌++++-------+大肠杆菌+++++++----+枯草芽孢杆菌++++++-----+铜绿假单胞菌+++++++++--+ 注:表中 +”表示有菌生长, -”表示无菌生长㊂3 结 论经实验研究,得到茉莉花黄酮最优提取工艺:1︓30的料液比㊁60%乙醇溶液㊁超声时间30min㊂抑菌实验表明,茉莉花茶中黄酮类化合物对金黄色葡萄球菌㊁大肠杆菌㊁枯草芽孢杆菌㊁铜绿假单胞菌均有抑制效果,但对金黄色葡萄球菌的抑制效果最强,最小抑菌浓度为15.6mg /L,由于其有很强的抑菌性,因此黄酮类化合物可逐渐被用作天然抑菌剂的开发实验中㊂参考文献[1] 库尔班江,欧青海.中药茉莉花的研究进展[J].科技信息(科学教研),2008(5):43-44.[2] 刘海洋,倪伟,袁敏惠,等.茉莉花的化学成分[J].云南植物研究,2004,26(6):687.[3] 闰大勇,曹瑞敏,刘洁宇,等.中药茉莉根挥发油成分分析[J].白求恩医科大学学报,2000,26(2):121-122.[4] 闰大勇,李静,曹瑞敏,等.中药茉莉根脂肪酸成分分析[J].人参研究,1999,11(3):38-39.[5] 张怡,郑宝东.茉莉花总黄酮提取工艺的优化[J].福建农林大学学报(自然科学版),2007,36(6):643-646.(上接第83页)3 结 论本文应用Aspen Plus 模拟软件对乙酸乙酯-乙醇二元共沸混合物连续精馏过程进行了模拟计算㊂通过建立萃取精馏工艺流程考察了萃取精馏塔溶剂比㊁回流比对分离效果的影响㊂在优化的工艺条件下,精馏塔塔底二甲苯产品的质量分数在99.9%以上,二甲苯的回收率为99.9%以上;萃取精馏塔塔顶产品中乙酸乙酯的质量分数在90%以上,乙酸乙酯的回收率为90%以上,塔底产品中乙醇的质量分数在90%以上,乙醇的回收率为90%以上,有效达到了乙酸乙酯与乙醇的分离要求㊂结果表明:以乙二醇为萃取剂,回流比为5.5,溶剂比S 为2.8,采用该软件对乙酸乙酯-乙醇-二甲苯混合物系的萃取精馏分离工艺是可行的㊂本次模拟计算既提高了二甲苯㊁乙酸乙酯㊁乙醇的产品纯度,为酸乙酯-乙醇工业化生产提供了一定的参考价值㊂参考文献[1] 刘雨虹.ASPEN PLUS 化工模拟系统在精馏过程中的应用[J].石油化工腐蚀与防护,2003,20(4):56-59.[2] 叶青,肖国栋.共沸精馏分离正已烷和乙酸乙酯的模拟研究[J].常州大学学报,2010,22(2):31-33.[3] 胡兴兰,周荣琪.萃取精馏技术及其在分离过程中的应用[J].化学世界,2009,50(7):406-409.[4] 张剑锋,袁旭宏,黄海明.乙醇-乙酸乙酯体系的间歇萃取精馏研究.当代化工,2014,43(7):1146-1148.[5] 崔现宝,杨志才,冯天扬.萃取精馏及进展[J].化学工业与工程,2001,18(4):215-220.。

混合溶剂间歇萃取精馏分离过程的模拟

混合溶剂间歇萃取精馏分离过程的模拟

混合溶剂间歇萃取精馏分离过程是指利用不同溶剂、不同温度和不同压力下的溶剂间歇萃取精馏分离技术,用于分离复杂的混合物。

该过程可以有效地分离出各种有机化合物,如烯烃,烃类,醇类,酸类等,也可以用于分离其他类型的有机物。

混合溶剂间歇萃取精馏分离过程的基本原理是,利用不同溶剂的溶解度差异,将混合物溶解到不同的溶剂中,然后在不同的温度和压力下进行溶解,使不同组分的溶解度不同,最后通过蒸馏分离出混合物中的不同成分。

混合溶剂间歇萃取精馏分离过程包括两个主要步骤:萃取和蒸馏。

萃取是将混合物溶解到不同的溶剂中,以使不同组分的溶解度不同。

蒸馏是利用混合物中不同组分的沸点差异,将混合物分离到不同的液体或气体中。

混合溶剂间歇萃取精馏分离过程的优点是可以分离复杂的混合物,有效率高,而且可以提高分离的精度,并且操作简单,操作成本低。

然而,混合溶剂间歇萃取精馏分离过程也存在一些缺点,例如,由于混合物中组分的沸点差异有限,蒸馏分离效果不太理想;另外,由于混合物需要溶解到不同的溶剂中,可能会引入污染物,影响最终的分离效果。

总之,混合溶剂间歇萃取精馏分离过程是一种有效的分离技术,可以有效地分离出复杂的混合物。

但是也要注意分离过程中的一些缺点,以保证最终的分离效果。

萃取精馏分离丙酮-正庚烷的模拟与优化

萃取精馏分离丙酮-正庚烷的模拟与优化

萃取精馏分离丙酮-正庚烷是化学工程学科中的一个重要研究领域,在现代化工和生物制药等领域中有着广泛的应用。

本文将介绍萃取精馏分离丙酮-正庚烷的模拟与优化。

首先,模拟计算是萃取精馏分离丙酮-正庚烷的重要研究方法之一。

模拟计算可以通过计算机模拟来预测分离过程中的物质转移和分布规律。

在模拟计算中,需要准确输入实验数据和物理性质参数,如组成、密度、粘度和表面张力等,以确保模拟结果的准确性和可靠性。

模拟计算可以通过改变操作参数(如温度、压力、流量等)来优化分离效率和经济性。

其次,优化是萃取精馏分离丙酮-正庚烷的另一个重要研究方法。

优化可以通过改变操作参数来提高分离效率和经济性。

在优化过程中,需要考虑多种因素,如反应速率、分离效率、产品纯度等,以确定最佳操作参数。

例如,在优化过程中可以通过调整进料温度、定压下的升温速率、精馏塔的塔板数等参数来提高分离效率和经济性。

总的来说,萃取精馏分离丙酮-正庚烷的模拟与优化是化学工程学科中的一个重要研究领域,应用广泛,可以在石油化工、食品加工、制药等多个领域中发挥重要作用。

通过模拟计算和优化,可以不断提高分离效率和经济性,推动化学工程技术的发展和应用。

2_间歇精馏和反应精馏

二元组分恒回流比操作的计算

在回流比恒定的间歇精馏过程中, 在回流比恒定的间歇精馏过程中,釜液组 和馏出组成x 同时降低, 成xw和馏出组成 d同时降低,因此操作初 期的馏出液组成必须高出平均组成,以保 期的馏出液组成必须高出平均组成, 证馏出液的平均组分符合质量要求。通常, 证馏出液的平均组分符合质量要求。通常, 当釜液组成达到规定值后, 当釜液组成达到规定值后,即停止精馏操 作。

高沸点、 高沸点、热敏性药物 和生物活性物质的提 取和分离

天然维生素E的 天然维生素 的 提取

2.1 间歇精馏

定义及特点 间歇精馏是将待分离混合物一次性投料后精 馏获得各纯组分产品的过程。 馏获得各纯组分产品的过程。 特点: 特点:

(1)可采用单塔分离多组分混合物,获得各纯组分的 )可采用单塔分离多组分混合物, 产品; 产品; (2)一塔多用; )一塔多用; (3)适用于特殊场合,如真空、高凝固点、高纯度、 )适用于特殊场合,如真空、高凝固点、高纯度、 热敏性等; 热敏性等; (4)设备简单,操作灵活,投资少。 )设备简单,操作灵活,投资少。

∧ L i

∧ V i

∧ V i i

$ ϕ i yi p = γ i xi fi 0

yi i Ki = = V $ xi ϕ

i

$L ϕ

设备参数

(1)理论塔板数 ) 具有足够的理论塔板数是精馏塔能够实现分离的基本条件 测定精馏塔理论塔板数的规范方法 国内外惯用二元物系正庚 甲基环己烷或苯+四氯化碳 烷+甲基环己烷或苯 四氯化碳 甲基环己烷或苯 四氯化碳. 在规定的压力和上升蒸汽 流率下全回流, 流率下全回流,稳定运行足够 长的时间, 长的时间,当塔顶浓度稳定不 即全塔达到平衡状态时, 变,即全塔达到平衡状态时, 同时测定塔顶和塔底浓度, 同时测定塔顶和塔底浓度,代 入芬斯克公式计算。 入芬斯克公式计算。

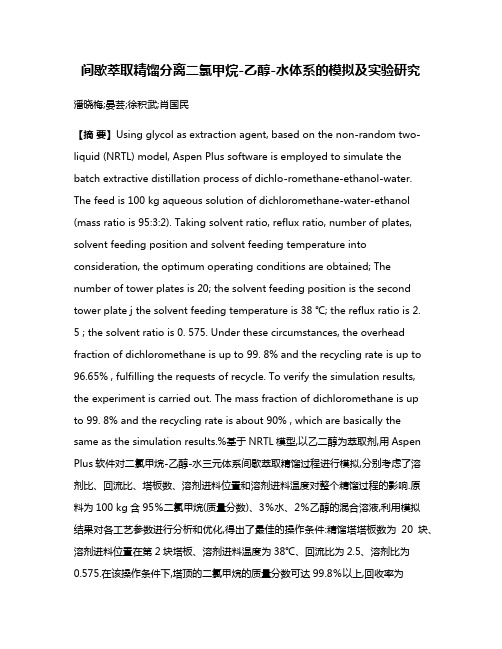

间歇萃取精馏分离二氯甲烷-乙醇-水体系的模拟及实验研究

间歇萃取精馏分离二氯甲烷-乙醇-水体系的模拟及实验研究潘晓梅;晏芸;徐积武;肖国民【摘要】Using glycol as extraction agent, based on the non-random two-liquid (NRTL) model, Aspen Plus software is employed to simulate the batch extractive distillation process of dichlo-romethane-ethanol-water. The feed is 100 kg aqueous solution of dichloromethane-water-ethanol (mass ratio is 95:3:2). Taking solvent ratio, reflux ratio, number of plates, solvent feeding position and solvent feeding temperature into consideration, the optimum operating conditions are obtained; The number of tower plates is 20; the solvent feeding position is the second tower plate j the solvent feeding temperature is 38 ℃; the reflux ratio is 2.5 ; the solvent ratio is 0. 575. Under these circumstances, the overhead fraction of dichloromethane is up to 99. 8% and the recycling rate is up to 96.65% , fulfilling the requests of recycle. To verify the simulation results, the experiment is carried out. The mass fraction of dichloromethane is upto 99. 8% and the recycling rate is about 90% , which are basically the same as the simulation results.%基于NRTL模型,以乙二醇为萃取剂,用Aspen Plus软件对二氯甲烷-乙醇-水三元体系间歇萃取精馏过程进行模拟,分别考虑了溶剂比、回流比、塔板数、溶剂进料位置和溶剂进料温度对整个精馏过程的影响.原料为100 kg含95%二氯甲烷(质量分数)、3%水、2%乙醇的混合溶液,利用模拟结果对各工艺参数进行分析和优化,得出了最佳的操作条件:精馏塔塔板数为20块、溶剂进料位置在第2块塔板、溶剂进料温度为38℃、回流比为2.5、溶剂比为0.575.在该操作条件下,塔顶的二氯甲烷的质量分数可达99.8%以上,回收率为96.65%,满足溶剂回收再利用的要求.通过实验对该模拟结果进行验证,得到的二氯甲烷质量分数高达99.8%,回收率为90%左右,与模拟结果基本一致.【期刊名称】《东南大学学报(自然科学版)》【年(卷),期】2012(042)003【总页数】5页(P511-515)【关键词】间歇萃取精馏;Aspen Plus模拟;二氯甲烷【作者】潘晓梅;晏芸;徐积武;肖国民【作者单位】东南大学化学化工学院,南京211189;东南大学化学化工学院,南京211189;东南大学化学化工学院,南京211189;东南大学化学化工学院,南京211189【正文语种】中文【中图分类】TQ9二氯甲烷(CH2Cl2)为无色透明液体,分子量为84.93,沸点为39.75 ℃,有刺激性气味,易挥发,对人的中枢神经和呼吸系统有损害[1].二氯甲烷是一种重要的化工原料,在合成药物及药物中间体中起着至关重要的作用,如用于制备氨苄青霉素、头孢唑林钠、羟苄青霉素等抗生素;还可用作易燃物的不燃性溶剂,如用于胶片生产中的溶剂、石油脱蜡的溶剂;也可用作有机合成的萃取剂、脱漆剂、灭火剂、冷冻剂等.我国每年二氯甲烷的消耗量很大,若不回收利用,将造成重大的经济损失和环境污染,因此二氯甲烷的回收利用非常重要.间歇萃取精馏同时具备间歇精馏的灵活性、经济性和萃取精馏的实用性[2-4].它是通过向精馏塔上部加入适当流量的溶剂以增大共沸物组分之间的相对挥发度,从而使难分离物系转化为易分离物系,让分离得以实现并降低成本的一种特殊间歇精馏技术.因此,在共沸物的分离方面具有明显的优越性.本文以乙二醇为溶剂,使用 Aspen Plus[5-8]化工模拟软件中的 BatchFrac模块,基于NRTL模型,对二氯甲烷-乙醇-水体系的间歇萃取精馏过程进行模拟.1 二氯甲烷-乙醇-水体系物性分析在二氯甲烷-乙醇-水组成的三元体系中分别存在3种二元共沸物(见表1),共沸物的存在使普通的精馏无法得到质量分数高于99.5%的二氯甲烷,因此可通过加入萃取剂打破共沸平衡,得到所需产品.本文选取乙二醇作为萃取剂,改变乙醇和水在二氯甲烷中的相对挥发度,达到二氯甲烷与乙醇和水的分离效果.表1 共沸物的共沸点和组成共沸物共沸点/℃ w(二氯甲烷)960 3二氯甲烷-乙醇39.54 0.988 8乙醇-水 78.16 0.958 3二氯甲烷-水 39.61 0.2 模拟结果与讨论本节讨论溶剂比(萃取剂与进料的质量比)、回流比、塔板数、乙二醇进料位置和乙二醇进料温度对塔顶组分质量分数及回收率的影响.2.1 溶剂比对二氯甲烷分离效果的影响一次性投料100 kg,物料中二氯甲烷、水、乙醇的质量分数分别为95%,3%,2%,回流比为2,总塔板数N=20,萃取剂的进料位置Ne=2,萃取剂进料温度为40℃,出料流量为40 kg/h,固定精馏时间为8 280 s,溶剂比的变化范围为0.23~1.15,考察溶剂比对二氯甲烷质量分数和回收率的影响.模拟结果见图1.由图1可知,随着溶剂比的增加,二氯甲烷的质量分数增大,当溶剂比为0.575时二氯甲烷的质量分数达到最大;溶剂比继续增加时,二氯甲烷的质量分数逐渐减小.说明乙二醇作为萃取剂能使二氯甲烷达到理想的纯度,但当乙二醇过量时,会稀释塔底原料,影响整个精馏过程.图1 溶剂比对二氯甲烷分离的影响2.2 回流比对二氯甲烷分离效果的影响一次性投料100 kg,物料中二氯甲烷、水、乙醇的质量分数分别为95%,3%,2%,总塔板数N=20,萃取剂的进料位置Ne=2,萃取剂的进料温度为40℃,出料流量为40 kg/h,溶剂比为0.575,改变回流比,考察回流比对二氯甲烷的质量分数和回收率的影响.模拟结果见图2.由图2可知,当回流比在1.0~2.5范围内变化时,二氯甲烷的质量分数增大,回收率增大,当R=2.5时,二氯甲烷的质量分数达到最大,分离效果最好;当回流比继续增大,在2.5~5.0范围内,二氯甲烷的质量分数减小.其原因可能是,当回流比增大时,回流量增大,使塔板上的乙二醇浓度减小,影响了二氯甲烷的分离效果.因此当R=2.5时较为合适.2.3 塔板数对二氯甲烷分离效果的影响一次性投料100 kg,物料中二氯甲烷、水、乙醇的质量分数分别为95%,3%,2%,萃取剂的进料位置Ne=2,萃取剂的进料温度为40℃,出料流量为40 kg/h,溶剂比为 0.575,回流比 R=2.5,考察塔板数对二氯甲烷质量分数和回收率的影响.模拟结果见图3.由图3可知,随着塔板数的增加,二氯甲烷的质量分数越大,这是因为塔板数越多,物料与乙二醇的接触越充分.当二氯甲烷的质量分数达到0.998时二氯甲烷的纯度已能够满足回收利用要求,再增加塔板数效果不是非常明显,而且设备的固定投资增大,因此选择总塔板数N=20.图2 回流比对二氯甲烷分离的影响图3 塔板数对二氯甲烷分离的影响2.4 乙二醇进料位置对二氯甲烷分离效果的影响一次性投料100 kg,物料中二氯甲烷、水、乙醇的质量分数分别为95%,3%,2%,总塔板数为N=20,萃取剂的进料温度为40℃,出料流量为40 kg/h,溶剂比为0.575,回流比 R=2.5,考察乙二醇的进料位置对二氯甲烷质量分数和回收率的影响.模拟结果见图4.由图4可知,随着萃取剂进料位置的下移,二氯甲烷的质量分数下降,回收率下降;萃取剂加入的位置越高,物料与萃取剂的接触时间越长,从而使二氯甲烷的分离效果越好.图4 乙二醇进料板数对二氯甲烷分离的影响2.5 乙二醇进料温度对二氯甲烷分离效果的影响一次性投料100 kg,物料中二氯甲烷、水、乙醇的质量分数分别为95%,3%,2%,总塔板数为N=20,萃取剂的进料位置Ne=2,出料流量为40 kg/h,溶剂比为0.575,回流比 R=2.5,考察乙二醇进料温度对二氯甲烷质量分数和回收率的影响.模拟结果见图5.由图5可知,当温度在25~38℃范围内变化时,二氯甲烷的质量分数和回收率随温度升高而升高,当温度超过38℃时,二氯甲烷的质量分数和回收率随温度升高而降低.因此,最佳的进料温度在30~38℃之间,在此温度范围内进料,馏分的差别很小.考虑精馏的特性,当萃取剂的进料温度与该塔板上的温度相同时,萃取精馏效果最好,因此取乙二醇的进料温度为38℃.2.6 最佳模拟条件的确定一次性投料100 kg,物料中二氯甲烷、水、乙醇的质量分数分别为95%,3%,2%,泡点进料,由上述模拟分析可得最佳的工艺条件为:塔板数N=20,回流比R=2.5,溶剂比为0.575,溶剂的进料位置Ne=2,溶剂38℃进料.在此最佳条件下,塔顶的馏出速率为qD=40 kg/h.图5 乙二醇进料温度对二氯甲烷分离的影响3 萃取精馏实验3.1 萃取精馏流程间歇萃取精馏塔如图6所示.从塔底一次性加入二氯甲烷-乙醇-水原料,同时在固定的塔板处连续加入萃取剂乙二醇,从而达到分离的目的.3.2 产物组成分析方法用气相色谱对塔顶组分进行分析,气相色谱仪型号为GC9160,色谱柱为3 m×3 mm的GDX-101填充柱[9],填充物颗粒目数为60~80.色谱分析条件为:进样器的温度220℃,采用程序升温使组分从125℃以20℃/mi n的速度升高到210℃,热导池温度220℃,桥流130 mA,载气为高纯氢气.图6 间歇萃取精馏塔采用归一化法进行定量分析,其计算公式为式中,Wi为二氯甲烷的质量分数;fi为二氯甲烷的校正因子;Ai为二氯甲烷的峰面积.3.3 萃取精馏实验结果根据模拟中所确定的最佳工艺条件重复进行3次实验,结果见表2.可看出,塔顶馏分二氯甲烷的质量分数能达到要求,但回收率偏低.其主要原因是塔不能完全密封,并且塔填料有一定的持液量,导致二氯甲烷回收率偏低.表2 萃取精馏实验结果塔顶 H2O峰面积 C2H5OH峰面积 CH2Cl2峰面积 w(二氯甲烷)/% 温度/℃ 回收率90 2 4 713.7 10 432.6 6 070 673.0 99.826 39.4 ~39.6 89 3 6 821.1 13 860.8 6 466 495.0 99.810 39.4 ~39.6 91均值99.822/%1 5 952.8 7 508.2 6 426 327.6 99.830 39.4 ~39.6 904 结论1)用Aspen Plus进行模拟得出萃取精馏的最佳条件:塔板数为 N=20,回流比R=2.5,溶剂比为0.575,萃取剂的进料位置Ne=2,萃取剂38℃进料.塔顶的馏出速率为qD=40 kg/h.2)利用模拟结果指导实验,实验中得到的二氯甲烷的纯度高达99.8%,与模拟结果非常一致;在实验过程中二氯甲烷的回收率为90%左右,低于模拟结果,主要原因是塔不能达到完全密封,而且塔中的填料有一定的持液.3)实验结果与模拟结果基本相符.说明NRTL模型适用于计算二氯甲烷-乙醇-水体系的气液平衡,Aspen Plus软件中的间歇萃取精馏模块能够很好地模拟计算该体系的分离过程,可以将该模拟结果用于工业上二氯甲烷的回收过程.参考文献(References)[1]孙世栋,刘莉.废二氯甲烷回收工艺的研究[J].环境科学与管理,2006,31(1):52-53.Sun Shidong,Liu Li.Study on recovery process of waste methylene chloride[J].Environmental Science and Management,2006,31(1):52-53.(in Chinese)[2]Modla G,Lang P,Kotai B.Batch heteroazeotropic rectification of a low alpha mixture under continuous entrainer feeding [J].Aiche Journal,2003,49(10):2533-2552.[3]黄路,叶青.异丙醚-异丙醇-水三元共沸物的 Aspen Plus分离模拟[J].石油与天然气化工,2010,39(6):472-474.Huang Lu,Ye Qing.Simulation of batch extractive distillation on separation ether-isopropanol-water azeotropic system[J].Chemical Engineering of Oil and Gas,2010,39(6):472-474.(in Chinese)[4]Arias B A,Rodrigue D I,Gerbaud V.Optimization of heterogeneous batch extractive distillation[J].Industrial and Engineering Chemistry Research,2011,50(9):5204-5217.[5]Marcella F,Guedes B P,Monteiro A M,et al.Optimal design of extractive distillation columns—a systematic procedure using a process simulator[J].Chemical Engineering Research and Design,2011,89(3):341-346.[6]Gil I D,Uya zán A M,Aguilar J L,et al.separation of ethanol andwater by extractive distillation with salt and solvent as entrainer:process simulation[J].Brazilian Journal ofChemicalEngineering, 2008,25(1):207-215.[7]Lee J,Cho J,Min K,et al.Separation of tetrahydrofuran and water using pressure swing distillation:modeling and optimization[J].Korean Journal of Chemical Engineering,2011,28(2):591-596.[8]宋浩,顾正桂.萃取精馏提取高纯度丙醛的模拟及实验研究[J].化学工程,2011,39(3):1-3.Song Hao,Gu Zhenggui.Simulation and experimental research of extraction for high purity propionaldehyde by extraction distillation[J].Chemical Engineering,2011,39(3):1-3.(in Chinese) [9]中国国家标准化管理委员会.GB/T 2366—2008化工产品中水含量的测定气相色谱法[S].北京:中国标准出版社,2008.。

1间歇精馏塔的模拟

间歇精馏塔概述信息 间歇精馏单元操作模拟一个宽范围的精馏塔实际操作过程。

间歇精馏装置可以在真实的 间歇模拟模式下运行, 进料填加到沉淀釜中先期蒸馏, 在不同的时间从贮料塔取出产品, 或 在半间歇模式下在蒸馏期间进料可以被填入, 并在一定的时间间隔下从精馏塔或贮料塔中提取产品。

间歇精馏计算也可以是整体的进入稳态过程模拟。

提供隐含的贮料罐, 这些物流随时间变化进入间歇装置。

品流(如在不同时间从贮料罐或在蒸馏时从精馏塔提出物流) 来自被间歇循环时间分离的产品。

热力学系统 间歇精馏的热力学系统的选择可以针对整个装置,也可以针对某一层塔板。

间歇精馏也 允许使用电解质热力学方法。

详细信息 有关间歇精馏单元操作的详细信息,见 PRO/II Add-On Modules User ' s Guide蒸馏器概述信息 精馏塔单元操作可以用来模拟任何蒸馏和液-液抽提过程。

液-液抽提装置在本章的 “液-液抽提精馏” 部分进行叙述。

一个精馏塔至少应包括一个平衡级或理论塔板。

塔板应 考虑与从每一塔板进入较高层塔板的蒸汽的连接问题。

在精馏塔模拟中塔板的数量是不被限 制的。

蒸馏器可以模拟气/液、气/液/水或气/液/液平衡过程。

进料和产品 精馏塔进料和产品是在 PFT 主窗口建流程时输入的。

在精馏塔主数据输入窗口单击Column Feed and Product 按钮,打开 Column Feed and Product 窗口。

在此窗口中可以添加和改变进料塔板数。

一个精馏塔的进料数是不限的。

用单选按钮选 择进料闪蒸方式:Vapor and Liquid to be on the feed tray :此项为缺省。

Flash the feed adiabatically,vapor onto the tray above and liquid onto the tray. 对于此选 项,当进料塔板为精馏塔的最底层塔板时,蒸气被放在进料塔板上。

双再沸器间歇萃取精馏及模拟_于鲤铭

=HV3-HL1

dL1 dV

- dQC dV

其 中 :HL 为 摩 尔 气 相 焓 ;HV 为 摩 尔 液 相 焓 ;QC 为冷凝器的累积冷量。

当 j=2(回流罐)时:

L

L

L

dU2H2 = d(L1H2 ) - d(L2H2 )

dV

dV

dV

……

当 j=NT+1(塔釜)时:

L

d(UNT+1HNT+1 ) = dQH

Hale Waihona Puke dVdV+ dLNT dV

L

HNT+1

-

d(VNT+1) dV

V

HNT+1

2.2.4 归一化 S 方程

C

Σxi,j-1=0 (1≤j≤NT+1) i=1

C

Σyi,j-1=0 (1≤j≤NT+1) i=1

2.3 数学模型的求解

本方程用数值隐含法求解,将上一时刻的状态

参数给前一时刻的状态寄存变量初值,目的是将过

针对上述常规萃取精馏的局限性,本文提出了 双再沸器形式的间歇萃取精馏流程。 并且对此模型 建立了模拟模型。 与实验结果相比较,该模型可以 很好的反映真实萃取精馏实验。

1 实验部分

1.1 实验装置及试剂准备 本实验采用的是金属不锈钢间歇萃取精馏塔,

如图 1 所示,设备主要由再沸器、萃取段、精馏段和 溶剂循环系统构成,具体说明如下:

参考文献: [1] 时 均 ,汪 家 鼎 ,余 国 琮 ,等.化 学 工 程 手 册[M].北 京:化 学 工 业 出 版 社 ,1996. [2] 夏珊珊,裘兆蓉.隔离壁精馏塔萃取精馏制无水叔丁醇 研 究 [J].化 学 工 程 ,2007.

ASPEN-0-18-ASPEN_间歇精馏

Pressure kg/sqcm

5

Mole Flow kmol/hr

65.581

Mass Flow kg/hr

5000

Mass Flow kg/hr

H2O

200

ISOBU-01

4750

TERT--012511

冷凝器滞液量0.3m3

操作压力K/cm2.G

水-异丁酸-丁酸间歇精馏流程模拟计算

一、工艺流程简述

本例题利用间歇精馏方法来分离水-异丁酸-丁酸,得到纯度太于99.5%(wt)的化学异丁酸,其工流流程如图13-1所示。

图13-1水-异丁酸-丁酸间歇精馏流程模拟计算图

二、需要输入的主要参数

1、装置进料数据

表13.1进料数据

1

物流号

Temperature C

0.10

其它板滞液量0.006m3

全塔压降K/cm2

0.10

理论板数

35

3、设计规定

表13.3设计规定

C101

操作1

操作2

热力学

NRTL-RK

类型:正常与全回流

类型:正常

设计规定1

塔顶产品500kg/h

塔顶产品400kg/h

设计规定2

回流比1.20

回流比1.50

时间3h

时间7.5h

三、软件版本

采用ASPEN PLUS软件12.1版本,文件保C4SOUR.APW

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

展前景 。但 是 由于间歇 萃取精馏 过程 的复杂性 ,迄

今为止 还没有建 立起一 套完整 的设计计 算方法 ,较 精确 的方法也 只是 以动 态 模拟 为基 础 的 大量 方 案

为此 ,作者在 进行 准稳态 间歇精 馏模型研 究 的

基 础上 ,提 出一 种可 以用于 间歇萃取 精馏模 拟 的准

间歇萃 取精馏 过 程模 拟计 算

方 静 ,吕建 华 ,李 春利 ,刘继 东

( 北 工 业 大 学 化 工学 院 ,天 津 3 0 3 ) 河 0 1 0

关 键 词 :间歇 精 馏 ;萃取 精 馏 ;模 拟 ;准稳 态 法

中 图分 类 号 : Q 0 8 1 T 2 . 文 献标 识 码 :A 文 章 编 号 :0 3 —1 5 ( 0 7 0 — 1 4 一O 48 17 2 0 ) 5 28 5

间歇萃取 精馏 中精 馏段 的确定 变得不 可能 。

溶剂 ,可完 成 普通 精 馏无 法 完成 的共 沸 物 分 离 过

程 ,并且较恒沸 精馏过 程操作 简单 。

因此 寻找更 有效 的模拟计 算方法 仍是 间歇萃取

精 馏过程 研究 中的一个 重要课 题r5。 4] _

间歇萃取精 馏具有 间歇精 馏和萃取 精馏 两者 的

优点 ,适 用 于精 细 化 工 产 品 分 离 、制 药 、溶 剂 回

收 、天然产物提 取等产 量较小 、品种 多的生 产 ,同

1 间歇萃 取 精 馏 的准 稳 态模 拟 方 法

准稳 态假设 就是将 间歇萃 取精 馏看作一 个进料

不 断变化 的连续精 馏塔 。

时它操作 灵活性 强 、能 耗较低 ,因此具 有 巨大的发

稳 态方法 。该方法 可推广 应用 于间歇 萃取精 馏的设

2 0 —0 —1 0 6 5 8收 到初 稿 ,20 — 1 ~1 0 6 0 6收 到修 改 稿 。 联 系 人及 第 一 作者 :方 静 (9 7 ) 17 一 ,女 ,讲 师 ,博 士 研究 生 。 基 金项 目 :河北 省 自然 科 学 基金 项 目 ( 2 0 0 0 1 ) B06008。

维普资讯

第5 8卷

第5 期

化

工

学

报

( ia Ch n )

VoI 8 N o 5 _5 .

M a 20 7 y 0

20 0 7年 5月

J u n l o C e c l I d sr a d E gn eig o r a f h mia n u ty n n ie r n

( c o l f Ch mia giern S h o e c lEn n e ig,He e iest f T c n lg o bi Un vr i o eh oo y,T a jn3 0 3 y t s r c :A a is e dy s a e m o e orb t h e r c ie d s il ton w a r i e T h ss o t u o lc n qu s— t a — t t d lf a c xt a tv i tla i sp ov d d. i h r c tm de a b u e t s m u a e t e t m pe a u e o al t a s i b t h e r c i ditla i e s d o i l t h e r t r f l r y n a c xt a tve s il ton, t e c h om p sto o ii n c nc n r to f he s il n he op f t s il ton ol m n T h e p rm e t lr s ls e e n o d o e t a i n o t tl a d t t o he ditla i c u . e x e i n a e u t w r i g o a r e e ih ho e r g e m ntw t t s fom t e h m o e . h r s ls d 1 T e e u t pr v d ha t e o e t t h m o l de ha s c d a a e s hi h d u h a v nt g s a g pr c so n a tc lu a i . e ii n a d f s ac l ton Ke r s b t h d s il to y wo d : a c i tla in; e t a tv i tla i x r c i e d s il ton; s m u a i i l ton; q a is e dy s a e u s— t a — t t

引 言

间歇萃 取精馏是 一种特 殊的精 馏方法 ,其通 过 向间歇精馏塔 中加入 溶剂 ,改变原有 物系 的相对挥 发度 ,强化 分离过程 ,适用 于近沸 物和共 沸物等难

之 间 的比较 和优 选 。如常见 的两种 间歇精馏 的快捷 模 型 ,即 F UG 模 型 和 I C模 型r ] S 1 ,它 们 分 别 基 。 于恒物 质的量 流和无 限理论 板 的假 设 ,而这 些假设

S m u a i n m e h d o a c x r c i e d sil to i l to t o f b t h e t a tv i tla i n

F ANG i g J n ,LU J a h a i n u ,LICh n i I J d n u l,L U i o g

假定每一块塔板除了冷凝器和精馏釜外持液量不变则对于任意塔板总物料恒算式有犞犼1犔犼1犞犼1狔犻犼1犔犼1狓犻犼1由于准稳态的假设即每一个时间步长内都是稳态过程所以在一个时间段内有犞犼1狔犻犼1犔犼1狓犻犼1犞犼1狔犻犼1狏犻犼1犔犼1狓犻犼1犾犻犼1狏犻犼1犾犻犼1因此对于除冷凝器再沸器以及溶剂进料板之外的每一块塔板有如图一个时间步长内塔板物料示意图fig1materialflowofplateinonetimestep由以上推导可见一个时间步长内每块塔板上的持液量的总物质的量保持不变

对 于 间歇 萃取精 馏来说 都是 不现实 的 。因为大量高

沸 点 的溶 剂加 入精馏 系统 ,必将引起 塔 内气 、液相

分离物 系 的分 离 。间歇 萃 取精 馏 操作 的适 用性 强 、

所处理 的物料组 成可有 较大变 化 ;通 过选取 不 同的

流率 的较 大改 变 。另 外 ,无 限理论板 的假设 则使得