【原理图】舵机电源模块

舵机结构原理(二)

舵机结构原理(二)舵机结构什么是舵机?舵机是一种能够在给定角度范围内旋转的电机,其具有精确的控制能力。

舵机主要由电机、减速机、控制电路和位置反馈装置组成。

如何工作?当舵机接收到来自控制器的脉冲信号时,它会将电机的轴扭转到指定的位置,并固定在那里。

舵机的位置反馈装置能够感知电机的实际位置并将信息发送回控制器,从而实现精密的角度调整。

舵机的结构舵机主要由以下几个部分组成:电机舵机大多采用直流电机或步进电机,用于驱动减速机。

减速机舵机的减速机通常包括齿轮组和转动角度限制装置,用于降低电机速度并实现角度限制。

减速机的性能将直接影响舵机的精度和稳定性。

控制电路舵机的控制电路主要有驱动芯片、脉冲宽度调制模块和位置反馈电路。

其中,驱动芯片和脉冲宽度调制模块用于接收和处理脉冲信号,位置反馈电路则用于实现位置反馈功能。

位置反馈装置位置反馈装置通常采用霍尔效应传感器或光电编码器等技术,用于感知电机的实际位置并将信息发送回控制器。

各种舵机根据使用场景和性能需求的不同,市场上衍生出了许多类型的舵机,如:•标准型舵机:具有清晰的角度控制和位置反馈功能,通常用于模型、机器人等应用中。

•提高型舵机:具有更高的性能和更快的响应速度,通常用于自主飞行器、车辆等应用中。

•超精密舵机:具有更高的转动精度和更强的扭矩能力,通常用于高精度机械臂、测量仪器等应用中。

使用注意事项•不要将舵机超负载,以免损坏正常工作状态。

•在安装和使用时,要根据舵机的技术规格和说明书来进行操作。

•长时间操作舵机可能会产生高温,应考虑散热问题。

•长期不使用的舵机应注意保养,定期运行维护。

舵机的应用舵机广泛应用于各种需要精密角度控制的设备和系统中,如:•机器人:舵机用于控制机器人各关节的转动,实现机械臂的运动和手部的灵活操作。

•无人机:舵机用于控制飞机的机翼、尾翼等部位的转动,实现平稳的飞行和精确的操控。

•模型车船:舵机用于控制车船的转向、启停等功能,实现更加精确的驾驶体验。

《舵机原理讲稿》课件

舵机的安装和使用注意事项

安装位置:选择合适的安装位置,避免 干扰和碰撞

固定方式:使用螺丝或胶水固定,确保 牢固可靠

优点:控制精度高,响应速度 快

缺点:抗干扰能力差,容易受 到电磁干扰影响

数字信号控制

舵机控制方式:数字信号控制 工作原理:通过控制舵机的旋转角度来实现对物体的控制 控制信号:数字信号,如PWM信号 控制精度:高,可以实现精确控制 应用领域:机器人、无人机、自动化设备等

PWM控制方式

原理:通过改变脉 冲宽度来控制舵机 的转速和转向

舵机的主要部件

舵盘

舵盘是舵机的重 要组成部分,负 责控制舵机的转 向和速度

舵盘通常由金属 材料制成,具有 较高的强度和耐 磨性

舵盘上通常装有舵 机控制器,用于接 收舵机指令并控制 舵机的转向和速度

舵盘上还装有舵机 传感器,用于检测 舵机的转向和速度, 并反馈给舵机控制 器

连杆机构

连杆机构的作用:连接舵机和舵 面,传递舵机输出的力矩

Hale Waihona Puke 电压稳定性:舵机对电压稳 定性的要求,如±5%等

电流稳定性:舵机对电流稳 定性的要求,如±10%等

工作寿命和可靠性

工作寿命:舵机的使用寿命,通常以小时为单位 可靠性:舵机的稳定性和准确性,包括抗干扰能力、抗冲击能力等 环境适应性:舵机在不同环境下的性能表现,如高温、低温、潮湿等 维护和保养:舵机的维护和保养要求,包括定期检查、润滑、更换零件等

添加副标题

舵机原理讲稿

舵机工作原理

舵机工作原理

舵机是一种常见的电机装置,它通过收到控制信号来精确控制输出轴的位置。

舵机是一种闭环控制系统,它由电机、位置反馈装置、控制电路和输出轴组成。

下面将详细介绍舵机的工作原理。

首先,舵机内部的电源供电,将电能转化为机械能。

电源通电后,控制电路将控制信号转换为相应的电流控制电机工作。

舵机内部的电机是一种直流电机,通常是核心式或无心式电机。

电流经过电机,产生磁场作用于电机的定子和转子。

位置反馈装置是舵机的一个重要组成部分,其作用是实时感应输出轴的位置,并将这一信息反馈给控制电路。

位置反馈装置通常采用旋转变阻器或光电编码器等传感器。

当输出轴发生偏离时,位置反馈装置将感知到并将偏差信息传递给控制电路。

控制电路根据接收到的控制信号和位置反馈信息,进行逻辑计算和补偿控制。

控制电路将根据偏差信息,调节电流的大小和方向,使输出轴恢复到期望的位置。

通过控制电路输出的电流调节电机的转动力矩,以实现输出轴的准确位置控制。

当输出轴达到期望位置后,位置反馈装置将停止向控制电路发送偏差信息,控制电路也停止调节电流,保持输出轴的稳定位置。

总之,舵机的工作原理是通过电源供电,控制信号经过控制电

路转换为控制电流,作用于电机产生力矩,通过位置反馈装置感知输出轴的位置,并根据偏差信息进行控制电流的调节,最终实现输出轴的精确位置控制。

舵机的相关原理

CHAPTER 2

工作原理

工作原理

舵机的自动控制装置 自控制电路板接收来自信号线的控制信号,控制电机转动,电机带动一系列齿轮组,减速 后传动至输出舵盘 舵机的输出轴和位置反馈电位计是相连的,舵盘转动的同时,带动位置反馈电位计,电位 计将输出一个电压信号到控制电路板,进行反馈,然后控制电路板根据所在位置决定电机 转动的方向和速度,从而达到目标停止

片,

宽度为1.5ms的基准

信号,将获得的直流

02

偏置电压与电位器的 电压比较,获得电压

04

差输出

当电机转速一定时, 通过级联减速齿轮带 动电位器旋转,使得 电压差为0,电机停

止转动

工作原理

舵机的接线

舵机的输入线共有三条,如图所示,红色中 间,是电源正线,一根棕色(有些是黑色)是 电源地线,这两根线给舵机提供最基本的能 源保证,主要是电机的转动消耗。电源有两 种规格,一是4.8V,一是6.0V,分别对应不 同的转矩标准,即输出力矩不同,6.0V对应 的要大一些,具体看应用条件;另外一根线 是控制信号线,一般为桔黄色(有些舵机为 白色,主要是不同厂家可能采用不同颜色)

CHAPTER 3

舵机的控制

舵机的控制

控制原理 舵机的信号线是做为输入线就是接收PWM信号(定时器产生)。一般PWM的周期是20ms, 那么对应的频率是50hz。那么改变不同的占空比就可以控制转动的角度。其中占空比 从0.5-2.5ms,相对应的舵盘位置为0-180度,呈线性变化

舵机的控制

给它提供一定的脉宽,它的输出轴就会 保持一定对应角度上,无论外界转矩怎 么改变(只要目标不变就维持在这个角 度类似PID自动控制算法),直到给它提 供一个另外宽度的脉冲信号,它才会改

舵机控制板使用说明V3torobot

舵机控制板使用说明V3.3规格参数1. 舵机电源和控制板电源分开,独立供电2. 控制通道:同时控制32 路。

(舵机速度可调)3. 通讯输入:USB 或者串口(TTL)4. 信号输出:PWM(精度0.5us)。

5. 舵机驱动分辨率:0.5us , 0.045 度。

6. 波特率范围:9600 19200 38400 57600 115200 128000。

7. 支持的舵机: Futaba 、 Hitec 、辉盛、春天,等市面上 98%以上的舵机8. PCB 尺寸:63.5mm×43.5mm。

9. 安装孔间距:55*35.5mm。

10.存储空间:板载16M U 盘。

1)供电说明本模块电源部分是分离设计的,控制板电源和舵机电源是分开供电的,这样不会相互干扰。

a)控制板电源VSSUSB 接口和蓝色端子中的 VSS 和 GND 都可以给控制板供电,两者任选一种即可。

(VSS 的供电范围是 6.5-12V)b)舵机电源VS舵机的供电情况是根据使用的舵机而定,可以查阅舵机的相关参数,若你不了解,可以使用5V 供电。

VS输入多少付电压,给舵机的就是多少付的电压,所以必须严格匹配舵机的电压参数舵机电源输入接口为蓝色接线端子中的 VS 和 GND。

(控制板电源和舵机电源中的GND 是共用的)常规舵机的电压参数MG995、MG996 供电电压为 4.8-6.8V TR213、TR223、1501MG 供电电压为 4.8-7V TR227 供电电压 4.8-7.2V未知舵机,请给 5V 供电(标准舵机 99%都可以用 5V 供电)如果供电电压超过舵机的范围,有可能造成舵机烧坏,或者烧坏舵机控制板。

请用户谨慎操作,查看舵机的相关参数。

舵机电源的其他说明请看 11 页。

2)安装驱动驱动下载地址:/down/usc_driver.exe (全部小写)直接双击 USC_driver.exe ,点击下一步即可安装驱动。

驱动安装过程中如果出现下面的提示,请选择“始终安装此驱动程序软件”。

舵机模块介绍

舵机模块介绍1. 舵机模块的概述舵机模块是一种常见的电机模块,主要用于控制机械装置在水平方向上的运动。

舵机模块在机器人、遥控模型等领域得到广泛应用。

本文将详细介绍舵机模块的原理、特点和使用方法。

2. 舵机模块的原理舵机模块是一种基于直流电机的位置伺服系统。

它由一个电机、一组芯片和一个反馈装置组成。

电机通过芯片控制,使得输出轴能够运动到预定的位置。

舵机模块可以根据输入信号的脉宽来确定输出轴所要达到的角度。

一般来说,脉宽范围从500到2500微秒,对应的角度范围通常是0到180度。

3. 舵机模块的特点3.1 定位准确性高舵机模块采用闭环控制系统,能够根据输入信号精确地控制输出轴的位置。

因此,舵机模块具有较高的定位准确性。

3.2 输出力矩大舵机模块通过减速装置来提供输出力矩,具有较高的扭矩输出能力。

这使得舵机模块能够驱动较大负载的机械装置。

3.3 响应速度快舵机模块能够实时响应输入信号的变化,并以较高的速度控制输出轴的运动。

这使得舵机模块可以在较短的时间内完成运动任务。

3.4 控制接口简单舵机模块通常具有简单的控制接口,常见的接口类型为PWM(脉宽调制)。

用户只需通过改变输入信号的脉宽,即可控制舵机模块的角度位置。

4. 舵机模块的使用方法4.1 连接方式舵机模块通常具有三个引脚:电源引脚、接地引脚和信号引脚。

用户需要将电源引脚接入电源正极,接地引脚接入电源负极,信号引脚接入微控制器的PWM输出引脚。

4.2 控制步骤使用舵机模块的控制步骤如下:1.初始化舵机模块:将信号引脚接入PWM输出引脚,并确保舵机模块的电源引脚和接地引脚正确连接。

2.设置脉宽范围:根据舵机模块的规格,设置PWM输出信号的脉宽范围。

3.发送控制信号:通过改变PWM输出信号的脉宽,控制舵机模块的角度位置。

4.循环控制:根据需要,反复发送控制信号来实现连续运动。

4.3 常见问题和解决方法在使用舵机模块的过程中,可能会遇到一些常见问题,如舵机超调、舵机卡顿等。

舵机

舵机

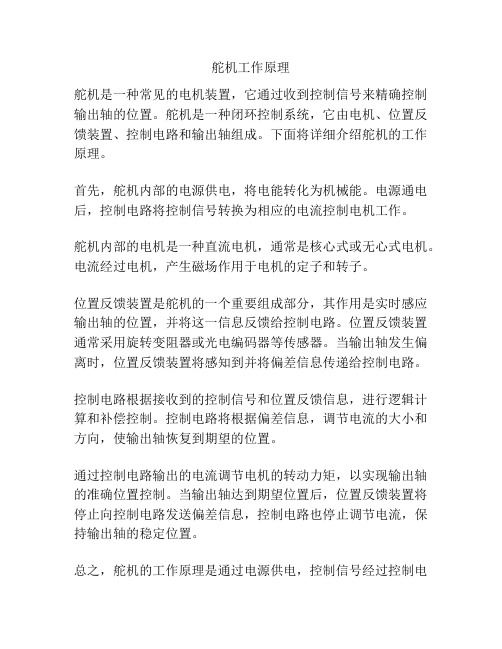

先抄一段说明:舵机,又称伺服马达,是一种具有闭环控制系统的机电结构。

舵机主要是由外壳、电路板、无核心马达、齿轮与位置检测器所构成。

其工作原理是由控制器发出PWM(脉冲宽度调制)信号给舵机,经电路板上的IC处理后计算出转动方向,再驱动无核心马达转动,透过减速齿轮将动力传至摆臂,同时由位置检测器(电位器)返回位置信号,判断是否已经到达设定位置,一般舵机只能旋转180度。

舵机结构图

舵机有3根线,棕色为地,红色为电源正,橙色为信号线,但不同牌子的舵机,线的颜色可能不同。

舵机的转动的角度是通过调节PWM(脉冲宽度调制)信号的占空比(1.占空比是指高电平在一个周期之内所占的时间比率。

2. 正脉冲的持续时间与脉冲总周期的比值。

例如:正脉冲宽度1μs,信号周期10μs的脉冲序列占空比为0.1。

即:脉冲的宽度除以脉冲的周期称为占空比。

)来实现的,标准PWM(脉冲宽度调制)信号的周期固定为20ms(50Hz),理论上脉宽分布应在1ms到2ms之间,但是,事实上脉宽可由0.5ms到2.5ms之间,脉宽和舵机的转角0°~180°相对应。

舵机的原理

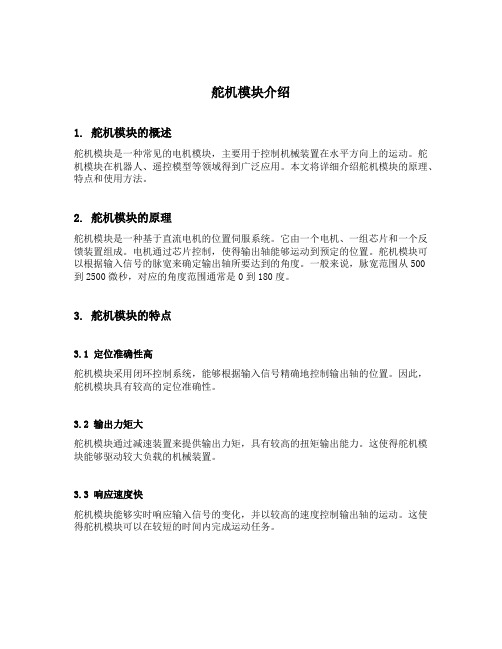

舵机的原理,以及数码舵机 VS 模拟舵机一、舵机的原理标准的舵机有3条导线,分别是:电源线、地线、控制线,如图2所示。

以日本FUTABA-S3003型舵机为例,图1是FUFABA-S3003型舵机的内部电路。

3003舵机的工作原理是:PWM信号由接收通道进入信号解调电路BA6688的12脚进行解调,获得一个直流偏置电压。

该直流偏置电压与电位器的电压比较,获得电压差由BA6688的3脚输出。

该输出送入电机驱动集成电路BAL6686,以驱动电机正反转。

当电机转动时,通过级联减速齿轮带动电位器Rw1旋转,直到电压差为O,电机停止转动。

舵机的控制信号是PWM信号,利用占空比的变化,改变舵机的位置。

有个很有趣的技术话题可以稍微提一下,就是BA6688是有EMF控制的,主要用途是控制在高速时候电机最大转速。

原理是这样的: 收到1个脉冲以后,BA6688内部也产生1个以5K电位器实际电压为基准的脉冲,2个脉冲比较以后展宽,输出给驱动使用。

当输出足够时候,马达就开始加速,马达就能产生EMF,这个和转速成正比的。

因为取的是中心电压,所以正常不能检测到的,但是运行以后就电平发生倾斜,就能检测出来。

超过EMF判断电压时候就减小展宽,甚至关闭,让马达减速或者停车。

这样的好处是可以避免过冲现象(就是到了定位点还继续走,然后回头,再靠近)一些国产便宜舵机用的便宜的芯片,就没有EMF控制,马达、齿轮的机械惯性就容易发生过冲现象,产生抖舵。

电源线和地线用于提供舵机内部的直流电机和控制线路所需的能源.电压通常介于4~6V,一般取5V。

注意,给舵机供电电源应能提供足够的功率。

控制线的输入是一个宽度可调的周期性方波脉冲信号,方波脉冲信号的周期为20 ms(即频率为50 Hz)。

当方波的脉冲宽度改变时,舵机转轴的角度发生改变,角度变化与脉冲宽度的变化成正比。

某型舵机的输出轴转角与输入信号的脉冲宽度之间的关系可用图3来表示。

二、数码舵机 VS 模拟舵机数码舵机比传统的模拟舵机,在工作方式上有一些优点,但是这些优点也同时带来了一些缺点。

单片机操控舵机电路图

单片机操控舵机电路图

单片机操控舵机电路图

舵机的作业原理是:PWM信号由接纳通道进入信号解调电路BA66881。

的12脚进行解调,取得一个直流偏置电压。

该直流偏置电压与电位器的电压比照,取得电压差由BA6688的3脚输出。

该输出送人电机驱动集成电路BA6686,以驱动电机正回转。

当电机转速必守时,经过级联减速齿轮股动电位器R。

,旋转,直到电压差为O,电机中止翻滚。

舵机的操控信号是PWM信号,运用占空比的改动改动舵机的方位。

电源线和地线用于供应舵机内部的直流电机和操控线路所需的动力.电压通常介于4~6V,通常取5V。

留心,给舵机供电电源应能供应满意的功率。

操控线的输入是一个宽度可调的周期性方波脉冲信号,方波脉冲信号的周期为20ms(即频率为50Hz)。

当方波的脉冲宽度改动时,舵机转轴的视点发作改动,视点改动与脉冲宽度的改动成正比。

某型舵机的输出轴转角与输入信号的脉冲宽度之间的联络可用围3来标明。

1。

舵机控制舵机旋转原理图

舵机控制舵机旋转原理图章节一:引言舵机是一种常用于控制机械装置旋转角度的装置,被广泛应用于机器人、航模以及其他自动控制领域。

舵机的核心部件是一种能够旋转特定角度的电机,通过接收控制信号来实现精确控制。

本论文将重点介绍舵机的工作原理以及控制舵机旋转的电路原理图。

章节二:舵机工作原理舵机内部由电机、减速器、控制电路、位置反馈装置和输出轴组成。

电机是舵机的动力源,减速器可将电机转速通过齿轮传递给输出轴,控制电路则负责接收外部信号并控制电机旋转到特定位置。

位置反馈装置的作用是反馈输出轴的位置信号给控制电路,确保旋转角度的精确控制。

章节三:舵机控制电路原理图舵机控制电路主要由微控制器、电源电路、驱动电路和通信接口组成。

微控制器是整个舵机控制系统的核心,通过编程实现对舵机的控制。

电源电路提供稳定的电源供电,确保舵机正常工作。

驱动电路负责通过电平变化控制舵机的旋转方向和速度。

通信接口可实现人机交互以及与其他系统的数据交换。

章节四:舵机旋转原理图舵机旋转的原理图主要由电机控制部分、驱动部分和位置反馈部分组成。

电机控制部分包括电源、电机和控制电路,其中电机通过电源得到动力驱动,控制电路接收微控制器发送的PWM信号来控制电机的旋转。

驱动部分包括三态驱动电路和齿轮传动装置,三态驱动电路通过控制三个开关的关闭和开启,可以实现电机正转、反转以及停止。

齿轮传动装置则将电机的转速和扭矩传递给输出轴。

位置反馈部分由位置反馈装置和比较器组成,位置反馈装置可以检测输出轴的位置,并将其转换为电压信号传给比较器,比较器则将反馈信号与控制信号进行比较,以实现对旋转角度的精确控制。

总结本论文介绍了舵机的工作原理以及控制舵机旋转的电路原理图。

舵机通过电机、减速器、控制电路、位置反馈装置和输出轴组成,通过接收控制信号实现旋转角度的精确控制。

控制电路采用微控制器、电源电路、驱动电路和通信接口,而舵机旋转的原理图由电机控制部分、驱动部分和位置反馈部分组成。

舵机工作原理

舵机工作原理舵机在6 V电压下正常工作,而大赛组委会统一提供的标准电源输出电压为7.2 V,则需一个外围电压转换电路将电源电压转换为舵机的工作电压6 V。

图2为舵机供电电路。

舵机由舵盘、位置反馈电位计、减速齿轮组、直流动电机和控制电路组成,内部位置反馈减速齿轮组由直流电动机驱动,其输出轴带动一个具有线性比例特性的位置反馈电位器作为位置检测。

当电位器转角线性地转换为电压并反馈给控制电路时,控制电路将反馈信号与输入的控制脉冲信号相比较,产生纠正脉冲,控制并驱动直流电机正向或反向转动,使减速齿轮组输出的位置与期望值相符。

从而达到舵机精确控制转向角度的目的。

舵机工作原理框图如图3所示。

2.2 舵机的安装与调节舵机的控制脉宽与转角在-45°~+45°范围内线性变化。

对于对速度有一定要求的智能车,舵机的响应速度和舵机的转向传动比直接影响车模能否以最佳速度顺利通过弯道。

车模在赛道上高速行驶,特别是对于前瞻性不够远的红外光电检测智能车,舵机的响应速度及其转向传动比将直接影响车模行驶的稳定性,因此必须细心调试,逐一解决。

由于舵机从执行转动指令到响应输出需占用一定的时间,因而产生舵机实时控制的滞后。

虽然车模在进入弯道时能够检测到黑色路线的偏转方向,但由于舵机的滞后性,使得车模在转弯过程中时常偏离跑道,且速度越快,偏离越远,极大限制车模在连续弯道上行驶的最大时速,使得车模全程赛道速度很难进一步提高。

为了减小舵机响应时间,在遵守比赛规则不允许改造舵机结构的前提下,利用杠杆原理,采用加长舵机力臂的方案来弥补这一缺陷,加长舵机力臂示意图如图4所示。

末端固定转向传动连杆,其表达式为:加长力臂后欲使前轮转动相同角度时,在舵机角速度ω相同的条件下舵机力臂加长后增大了线速度v,最终使得舵机的转向角度θ减小。

舵机输出转角θ减小,舵机的响应时间t也会变短。

同时由式(1)可推出线速度口增大后,前轮转向所需的时间t相应也会变短,其表达式为:t=ds/dv (2)此外,当舵机连杆水平且与舵机力臂垂直时,得到力矩M,可由式(3)表示:M=FRsinα(3)说明当舵机连杆和舵机力臂垂直时α=900°,此时sinα得到最大值。

舵机控制电路图

舵机控制电路图舵机控制电路图第一章:引言1.1 研究背景舵机是一种常用的控制装置,被广泛应用于机器人、自动驾驶汽车、航空航天和其他自动控制系统中。

舵机通过转动输出轴来控制物体的角度和位置,具有高精度、高稳定性和高响应速度的优点。

1.2 目的与意义本文旨在研究舵机控制电路图的设计原理和实现方法,以进一步提高舵机控制系统的性能和稳定性。

第二章:舵机控制电路图的设计2.1 信号发生器设计为了控制舵机的角度和位置,我们需要一个信号发生器来生成适当的脉冲信号。

通过设定信号发生器的周期和占空比,可以控制脉冲的宽度和频率。

2.2 驱动电路设计舵机通常需要大电流才能正常工作,因此需要一个合适的驱动电路来提供所需的电流。

驱动电路通常由功率放大器和电流放大器组成,以驱动舵机工作。

2.3 反馈电路设计为了使舵机能够准确地控制角度和位置,反馈电路是必不可少的。

反馈电路通常通过编码器或传感器来监测舵机的角度和位置,并将这些信息反馈给控制系统,以实现闭环控制。

2.4 控制系统设计控制系统是舵机控制电路的核心部分,它根据输入信号和反馈信号来计算控制信号,以控制舵机的运动。

常见的控制算法有比例积分微分(PID)控制算法和模糊控制算法。

第三章:实验结果与讨论在实际应用中,我们使用舵机控制电路进行了一系列实验,以评估其性能和稳定性。

实验结果表明,舵机控制电路能够实现准确的控制和稳定的运动,并且具有良好的性能。

第四章:结论与展望本文研究了舵机控制电路图的设计原理和实现方法,实验结果表明该电路具有良好的控制性能和稳定性。

在未来的研究中,我们将进一步优化舵机控制电路,以提高其精度和响应速度,并探索更多的控制算法,以适应不同场景下的控制需求。

总结:本文研究了舵机控制电路图的设计原理和实现方法,包括信号发生器设计、驱动电路设计、反馈电路设计和控制系统设计。

实验结果表明该电路具有良好的控制性能和稳定性。

未来的研究方向包括优化舵机控制电路,提高其精度和响应速度,并探索更多的控制算法。

舵机驱动电路

舵机驱动电路原理图ERC检查结果舵机驱动电路PCB板DRC检查结果舵机驱动电路元件清单舵机驱动电路PCB板信息Specifications For 舵机驱动电路.PCBOn 7-Jul-2011 at 23:26:52Size Of board 4.14 x 2.68 sq inEquivalent 14 pin components 1.71 sq in/14 pin componentComponents on board 40Layer Route Pads Tracks Fills Arcs Text------------------------------------------------------------------------TopLayer 0 152 0 0 0 BottomLayer 0 173 0 0 0 TopOverlay 0 198 0 9 80 KeepOutLayer 0 21 0 0 0 MultiLayer 95 0 0 0 0 ------------------------------------------------------------------------Total 95 544 0 9 80Layer Pair Vias----------------------------------------Top Layer - Bottom Layer 3----------------------------------------Total 3Non-Plated Hole Size Pads Vias--------------------------------------------------------------------------------Total 0 0Plated Hole Size Pads Vias----------------------------------------28mil (0.7112mm) 21 330mil (0.762mm) 27 032mil (0.8128mm) 35 0 40mil (1.016mm) 8 0 100mil (2.54mm) 4 0 ----------------------------------------Total 95 3Top Layer Annular Ring Size Count----------------------------------0mil (0mm) 418mil (0.4572mm) 522mil (0.5588mm) 330mil (0.762mm) 5734mil (0.8636mm) 2160mil (1.524mm) 8----------------------------------Total 98Mid Layer Annular Ring Size Count----------------------------------0mil (0mm) 418mil (0.4572mm) 522mil (0.5588mm) 330mil (0.762mm) 5734mil (0.8636mm) 2160mil (1.524mm) 8----------------------------------Total 98Bottom Layer Annular Ring Size Count----------------------------------0mil (0mm) 418mil (0.4572mm) 522mil (0.5588mm) 330mil (0.762mm) 5734mil (0.8636mm) 2160mil (1.524mm) 8----------------------------------Total 98Pad Solder Mask Count4mil (0.1016mm) 95 ----------------------------------Total 95Pad Paste Mask Count ----------------------------------0mil (0mm) 95 ----------------------------------Total 95Pad Pwr/Gnd Expansion Count ----------------------------------20mil (0.508mm) 95 ----------------------------------Total 95Pad Relief Conductor Width Count ----------------------------------10mil (0.254mm) 95 ----------------------------------Total 95Pad Relief Air Gap Count----------------------------------10mil (0.254mm) 95 ----------------------------------Total 95Pad Relief Entries Count----------------------------------4 95 ----------------------------------Total 95Via Solder Mask Count ----------------------------------4mil (0.1016mm) 3Total 3Via Pwr/Gnd Expansion Count ----------------------------------20mil (0.508mm) 3 ----------------------------------Total 3Track Width Count ----------------------------------8mil (0.2032mm) 27 10mil (0.254mm) 10 12mil (0.3048mm) 161 20mil (0.508mm) 276 30mil (0.762mm) 1 35mil (0.889mm) 1 40mil (1.016mm) 68 ----------------------------------Total 544Arc Line Width Count ----------------------------------10mil (0.254mm) 9 ----------------------------------Total 9Arc Radius Count ----------------------------------100mil (2.54mm) 9 ----------------------------------Total 9Arc Degrees Count ----------------------------------360 9 ----------------------------------Total 9Text Height Count----------------------------------60mil (1.524mm) 80----------------------------------Total 80Text Width Count----------------------------------10mil (0.254mm) 80----------------------------------Total 80Net Track Width Count----------------------------------20mil (0.508mm) 22----------------------------------Total 22Net Via Size Count----------------------------------50mil (1.27mm) 22----------------------------------Total 22Routing Information----------------------------------Routing completion : 100.00%Connections : 68Connections routed : 68Connections remaining : 0----------------------------------参考资料:(1)《模拟电子技术基础》,童诗白,高等教育出版社,2001(2)《电子线路CAD实用教程》,潘永雄,西安电子科技大学出版社,2007。

电子小设计器件基础知识舵机的工作原理、简介与连接电路

电⼦⼩设计器件基础知识舵机的⼯作原理、简介与连接电路舵机简介舵机(英⽂叫Servo):由直流电机、减速齿轮组、传感器和控制电路组成的⼀套⾃动控制系统。

通过发送信号,指定输出轴旋转⾓度。

舵机⼀般⽽⾔都有最⼤旋转⾓度(⽐如180度。

)与普通直流电机的区别主要在,直流电机是⼀圈圈转动的,舵机只能在⼀定⾓度内转动,不能⼀圈圈转(数字舵机可以在舵机模式和电机模式中切换)。

普通直流电机⽆法反馈转动的⾓度信息,⽽舵机可以。

⽤途也不同,普通直流电机⼀般是整圈转动做动⼒⽤,舵机是控制某物体转动⼀定⾓度⽤(⽐如机器⼈的关节)。

舵机实物图舵机是⼀种位置(⾓度)伺服的驱动器,适⽤于那些需要⾓度不断变化并可以保持的控制系统。

⽬前普遍应⽤在航模和机器⼈上。

舵机是⼀种俗称,其实是⼀种伺服马达。

舵机⼯作原理控制信号由接收机的通道进⼊信号调制芯⽚,获得直流偏置电压。

它内部有⼀个基准电路,产⽣周期为20ms,宽度为1.5ms的基准信号,将获得的直流偏置电压与电位器的电压⽐较,获得电压差输出。

最后,电压差的正负输出到电机驱动芯⽚决定电机的正反转。

当电机转速⼀定时,通过级联减速齿轮带动电位器旋转,使得电压差为0,电机停⽌转动。

舵机⼯作原理舵机的控制⽅法舵机的控制⼀般需要⼀个20ms左右的时基脉冲,该脉冲的⾼电平部分⼀般为0.5ms~2.5ms范围内的⾓度控制脉冲部分。

以180度⾓度伺服为例,那么对应的控制关系是为:脉冲设置为 0.5ms旋转⾓度为0度;脉冲设置为 1.0ms旋转⾓度为45度;脉冲设置为 1.5ms旋转⾓度为90度;脉冲设置为 2.0ms旋转⾓度为135度;脉冲设置为 2.5ms旋转⾓度为180度。

舵机的控制⽅法。

舵机电路原理

舵机电路原理

嘿,朋友们!今天咱们来聊聊舵机电路原理。

想象一下,舵机就像是一个非常听话的小机器人,它能根据我们给它的指令,精确地转动到特定的角度。

那它是怎么做到的呢?

其实啊,舵机电路就像是小机器人的大脑和神经系统。

它主要由几个部分组成呢。

首先得有个电源,就像我们人要吃饭才有能量一样,给舵机提供动力。

然后呢,还有控制电路,这就好比是指挥中心,告诉舵机该怎么做。

比如说,我们想让舵机转到 30 度的位置,控制电路就会发出相应的信号,就像给舵机下了一道命令。

舵机接收到这个命令后,就会通过内部的一些神奇的装置,比如电机和齿轮组,来精确地转动到 30 度。

再打个比方,舵机电路就像是一个精确的导航系统,能让舵机准确无误地到达我们指定的“目的地”。

是不是很神奇呀!

在我们生活中很多地方都能看到舵机的身影呢,像那些遥控玩具车、机器人等等。

所以了解舵机电路原理,就像是打开了一扇通往科技小世界的门,让我们能更好地探索和创造有趣的东西。

怎么样,是不是觉得舵机电路原理很有意思呀!。

舵机模块介绍

舵机模块介绍

舵机模块是机器人和智能控制系统中的一种重要组件,它可以控制电机的旋转角度,并通过反馈信号来保持稳定的位置。

舵机模块通常由一个电机、一个内置的控制电路、一组齿轮和一个输出轴组成。

它通常用于机器人、无人机、摄像机云台、船舶和飞机遥控等应用。

舵机模块有许多不同的类型,其中最常见的是标准舵机和连续旋转舵机。

标准舵机通常用于控制机器人的运动,例如使机器人的臂或腿旋转到特定的角度。

而连续旋转舵机则可以让电机持续旋转,适用于需要控制速度和方向的应用。

舵机模块通常能够接受PWM(脉宽调制)信号来控制电机的旋转角度。

PWM信号包含一个固定频率的周期和一个占空比,占空比控制电机的旋转角度。

舵机模块还可以通过反馈信号来检测电机的实际位置,并对其进行调整,以确保电机的稳定性和准确性。

舵机模块的使用非常广泛,不仅在机器人和智能控制系统中有应用,还被广泛应用于航空航天、汽车和医疗行业。

在未来,舵机模块还将在人工智能、智能家居和工业自动化等领域中发挥更大的作用。

- 1 -。

绘出舵机系统图,说明舵机工作原理及日常管理要点

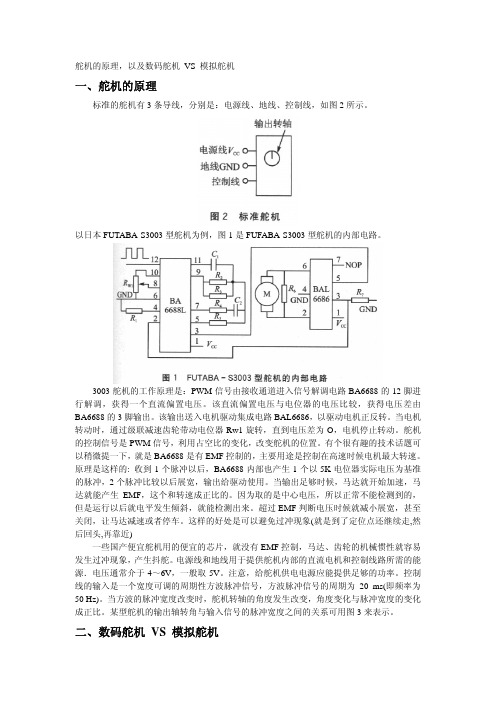

绘出舵机系统图,说明舵机工作原理及日常管理要点泵控型液压舵机系统图1--电机2--双向变量泵3--放气阀4--油泵控制杆5--浮动杆6--储存弹簧7--舵柄8--舵角反馈杆9--柱塞10--舵柱11--舵角指示器的发送器12(13)--防浪阀14--转舵油缸15--泵变量机构限位器16--伺服油缸工作原理:泵控型舵机现今常采用2台双向变量轴向柱塞泵(主泵)与转舵油缸组成闭式系统。

工作时主泵连续按既定方向运转,吸、排方向和排量由变量控制杆(改变泵的斜盘倾角或缸体摆角)偏离中位的位移方向和大小来控制。

主泵变量控制杆偏离中位的位移方向和大小由指令舵角信号和实际舵角信号相比较得到的舵角偏差信号的方向和大小决定。

当舵角偏差达到不是很大的数值时,变量控制杆的位移即已达到最大值,主泵即以最大流量去推动转舵机构转舵,直至实际舵角接近指令舵角时,主泵的流量才逐渐减小;而当实际舵角等于指令舵角时,泵回到零排量的中位空转,舵叶即因主油路锁闭而停在与指令舵角相符的位置。

日常管理注意事项:(1)舵机间的工作环境-----舵机间应保持清洁、干燥,冬季注意供热保温,夏季和潮湿季节应注意适当通风,以防止机械、电器元件过快锈蚀和过热。

(2)连接、锁紧件的紧固与设备清洁-----随时检查安装螺栓、管路连接螺栓、传动连接杆件调节锁紧螺母等的紧固情况。

保持舵机设备清洁,以便于观察设备的漏泄及过热痕迹。

(3)油箱油位------液压泵工作油箱的油位应保持在油位计的2/3高度左右。

油位增高表明油中混入过多气泡或冷却器漏水,油位降低则表明系统漏油。

(4)设备和液压油工作温度-----泵与电机等机电设备不应有过热现象。

泵轴承部位的温度比油温高10--20°C为正常。

最合适的工作油温是30--50°C。

泵启动时如油温低于10°C,则应反复以小排量、小舵角操舵,直至油温升至10°C 以上在正常使用。

油温高于50°C时应使用油冷却器。

舵机控制原理

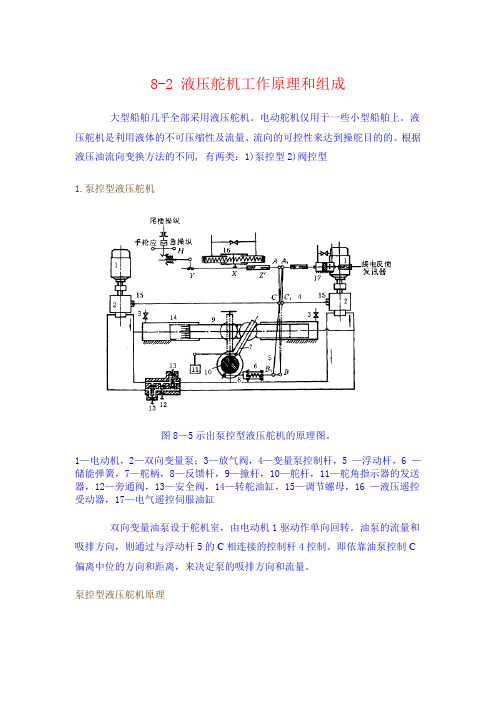

8-2 液压舵机工作原理和组成大型船舶几乎全部采用液压舵机。

电动舵机仅用于一些小型船舶上。

液压舵机是利用液体的不可压缩性及流量、流向的可控性来达到操舵目的的。

根据液压油流向变换方法的不同, 有两类:1)泵控型2)阀控型1.泵控型液压舵机图8—5示出泵控型液压舵机的原理图。

1—电动机,2—双向变量泵;3—放气阀,4—变量泵控制杆,5 —浮动杆,6 —储能弹簧,7—舵柄,8—反馈杆,9—撞杆,10—舵杆,11—舵角指示器的发送器,12—旁通阀,13—安全阀,14—转舵油缸,15—调节螺母,16 —液压遥控受动器,17—电气遥控伺服油缸双向变量油泵设于舵机室,由电动机1驱动作单向回转。

油泵的流量和吸排方向,则通过与浮动杆5的C相连接的控制杆4控制。

即依靠油泵控制C 偏离中位的方向和距离,来决定泵的吸排方向和流量。

泵控型液压舵机原理图示舵机采用往复式转舵机构。

由油缸14(固定在机座上)和撞杆9(可在缸中往复运动)等组成。

当油泵按图示吸排方向工作时,泵就会通过油管从右侧油缸吸油,排向左侧油缸,撞杆9在油压作用下向右运动 (油液可压缩性极小)。

撞杆通过中央的滑动接头与舵柄7联接,舵柄7的一端又用键固定在舵杆10的上端。

撞杆9的往复运动就可转变为舵叶的偏转。

改变油泵的吸排方向,则撞杆和舵叶的运动方向也就随之而变。

1、工作油压与尺寸舵机油泵工作油压取决于推动撞杆所需的力(转舵扭矩)。

舵机最大工作压力(P max)是产生公称转舵扭矩时油泵出口油压。

舵机油泵的额定排出压力不得低于舵机的P max。

P max选得越高,转舵机构的主要尺寸就越小。

油泵额定流量和管路直径相应减小,装置的尺寸和重量就会变小。

资料表明:当P max由10MPa提高到20MPa时,往复式舵机长度大约缩短5%一10%,重量约可减轻20%,并使工作油液的使用量减少1/2左右。

当P max从20MPa提高到30MPa时,往复式舵机的长度几乎不变,重量只减轻6%~9%,而工作油液的使用量也仅减少16%~18%。

舵机及其转向控制基本原理

舵机及转向控制原理1、概述2、舵机的组成3、舵机工作原理4、舵机选购5、舵机使用中应注意的事项6、辉盛S90舵机简介7、如何利用程序实现转向8、51单片机舵机测试程序1、概述舵机也叫伺服电机,最早用于船舶上实现其转向功能,由于可以通过程序连续控制其转角,因而被广泛应用智能小车以实现转向以及机器人各类关节运动中,如图1 、图2 所示。

图1 舵机用于机器人图2 舵机用于智能小车中舵机是小车转向的控制机构,具有体积小、力矩大、外部机械设计简单、稳定性高等特点,无论是在硬件设计还是软件设计,舵机设计是小车控制部分重要的组成部分,图3为舵机的外形图。

图3 舵机外形图2、舵机的组成一般来讲,舵机主要由以下几个部分组成,舵盘、减速齿轮组、位置反馈电位计、直流电机、控制电路等,如图4、图5所示。

图4 舵机的组成示意图图5 舵机组成舵机的输入线共有三条,如图6所示,红色中间,是电源线,一边黑色的是地线,这辆根线给舵机提供最基本的能源保证,主要是电机的转动消耗。

电源有两种规格,一是4.8V,一是6.0V,分别对应不同的转矩标准,即输出力矩不同,6.0V对应的要大一些,具体看应用条件;另外一根线是控制信号线,Futaba的一般为白色,JR的一般为桔黄色。

另外要注意一点,SANWA的某些型号的舵机引线电源线在边上而不是中间,需要辨认。

但记住红色为电源,黑色为地线,一般不会搞错。

图6 舵机的输出线3、舵机工作原理控制电路板接受来自信号线的控制信号,控制电机转动,电机带动一系列齿轮组,减速后传动至输出舵盘。

舵机的输出轴和位置反馈电位计是相连的,舵盘转动的同时,带动位置反馈电位计,电位计将输出一个电压信号到控制电路板,进行反馈,然后控制电路板根据所在位置决定电机转动的方向和速度,从而达到目标停止。

其工作流程为:控制信号→控制电路板→电机转动→齿轮组减速→舵盘转动→位置反馈电位计→控制电路板反馈。

流,才可发挥舵机应有的性能。

舵机的控制信号周期为20MS的脉宽调制(PWM)信号,其中脉冲宽度从0.5-2.5MS,相对应的舵盘位置为0-180度,呈线性变化。