射线探伤工艺卡编制过程

X射线探伤工艺

X射线探伤工艺X射线探伤工艺1、总则1.1适用范围:本工艺从适用三峡工程的x射线探伤1.2编制本工艺的依据1.2.1有关工程设计及合同文件1.2.2 GB3323—87及ASME标准第v卷射线探伤部分1.3检验人员应是取得水利水电行业或锅炉压力容器无损检测人员资格考委会颁发的射线II级及II级以上人员。

1.4特别说明GB3323—87适用于国内设备的检验;ASME标准适用于进口设备的检验,如合同另有规定,按合同文件规定执行。

2、工艺准备2.1 了解被检工件规格、材质、结构、制造过程或使用情况及质量要求等。

2.2设备型号、胶片、增感屏、像质计、标记带、暗盒、屏蔽板的选择。

2 3绘制胶片特性曲线和曝光曲线。

2.4针对被检工件制定必要的探伤工艺卡,确定所采用的探伤方法、程序要领和必须满足的要求。

3、操作3.1严格按照“工业x射线机操作规程”训机、开机、保养。

3.2根据被透工件的重要程度及合同文件要求确定布片张数及布片位置。

3.3参照“曝光曲线表”,选择合理的透照参数。

3.4根据被检工件厚度选择合理的“像质计”。

3.5底片上反应出:像质计(两个)、中心标记、时间(年、月、日)、工件号、焊工代号等。

3.6像质计的摆放:像质计应摆放在暗盒的两侧20mm内且放在射源侧。

3.7底片应保证好的清晰度、灵敏度:黑度应符合GB3323—87(国产设备)和ASME第v卷射线探伤部分(进口设备)要求。

3.8做好个人防护和他人防护。

4、评片4.1资格:应是取得水利水电或锅炉旺力容器无损检测人员资格考委会颁发的射线II级及II级以上人员。

4.2评片区内不能存在伪缺陷,否则视为废片,应予重拍。

4.3按合同文件要求,遵照GB3323—87或ASME标准要求对焊接质量合格与否进行评定,特殊情况双方协商。

SCU286/SITE-X 工业x射线机操作规程为正确使用仪器,延长其寿命,发挥出最佳的性能,特制定本操作规程。

1.操作者需经培训,熟知仪器性能和操作方法。

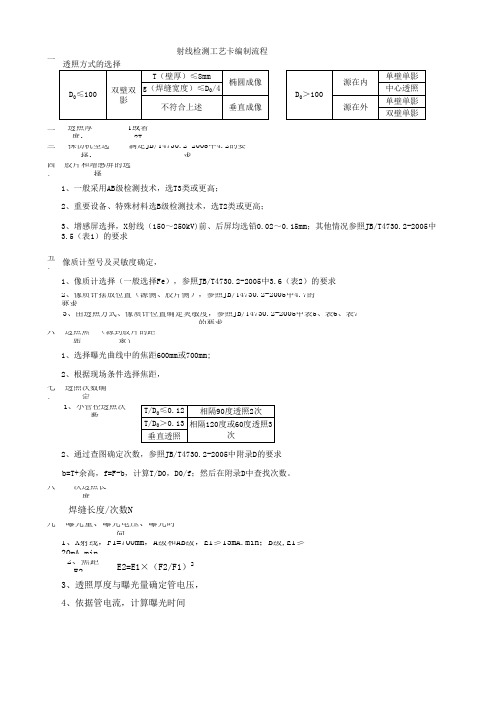

射线检测工艺卡编制流程

1、选择曝光曲线中的焦距600mm或700mm;

透照焦距(源到胶片的距离)

四、像质计型号及灵敏度确定,

2、重要设备、特殊材料选B级检测技术,选T2类或更高;

4、依据管电流,计算曝光时间六、七、透照次数确定

曝光量、曝光电压、曝光时间

b=T+余高,f=F-b,计算T/D0,D0/f;然后在附录D中查找次数。

二、T或者2T 透照厚度:三、满足JB/T4730.2-2005中4.2的要求

3、由透照方式、像质计位置确定灵敏度,参照JB/T4730.2-2005中表5、表6、表7的要求

2、像质计摆放位置(源侧、胶片侧),参照JB/T4730.2-2005中4.7的要求

3、透照厚度与曝光量确定管电压,

八、一次透照长度

焊缝长度/次数N

2、通过查图确定次数,参照JB/T4730.2-2005中附录D的要求

射线检测工艺卡编制流程

胶片和增感屏的选择

1、一般采用AB级检测技术,选T3类或更高;

探伤机型选择:九、2、焦距F2,E2=E1×(F2/F1)2

1、X射线,F1=700mm,A级和AB级,E1≥15mA.min;B级,E1≥20mA.min

3、增感屏选择,X射线(150~250kV)前、后屏均选铅0.02~0.15mm;其他情况参照JB/T4730.2-2005中

3.5(表1)的要求

1、像质计选择(一般选择Fe),参照JB/T4730.2-2005中3.6(表2)的要求

2、根据现场条件选择焦距,

1、小管径透照次数五、。

无损检测工艺卡编写指南

钢构作业指导书无损检测工艺卡编写指南文件编号:版本号:编制:批准:生效日期:无损检测工艺卡编写指南1.通用部分2.每张工艺卡至少应包括以下内容:3.委托编号、工艺卡编号、工程名称、工件名称、工件特征、技术要求、探伤器材、操作工艺、示意图、人员签署等。

4.编写时机:检测工程师接收派工到现场勘查后,检测实施前。

5.编写依据:检测合同、设计图纸或产品技术要求、相关规范或产品技术条件、检测方案、委托单、各种检测方法标准、相关无损检测作业指导书、仪器操作规程等。

6.委托编号:检测工程师接收派工后,办公系统中将会自动生成一个派工编号,该派工编号即为委托编号,例如PG201400001。

7.工艺卡编号:由委托编号+后缀,后缀表示方法为探伤方法(UT/RT/MT/PT)+序列号(01),例如PG201400001UT01。

8.工程名称:以委托单为依据,填写委托单中的工程名称,例如XXX钢结构工程。

9.工件名称:以委托单为依据,填写委托单中的工件名称,例如钢柱或钢梁。

10.检测部位:以委托单为依据,填写委托单中的检测部位,一般为工件名称+零件名称与零件名称连接焊缝,例如钢柱翼板与腹板连接焊缝。

11.母材材质:以委托单为依据,填写委托单中的母材材质,例如Q235A或Q345B等。

12.接头类型:以设计图纸、现场勘查为依据,主要有对接、T接、角接、搭接、十字接头、管座角接等。

13.母材厚度:以设计图纸、现场勘查为依据,是指母材的公称厚度,而非实测厚度,单位为mm,当检测部位为不等厚焊接时,按“薄板/厚板”填写,T型接头按“腹板/翼板”填写。

14.坡口型式:以设计图纸、现场勘查为依据,主要有I型、V型、单边V型、X型、K型、U型等。

2、焊接方法:以现场勘查为依据,主要有焊条电弧焊、气体保护焊、埋弧焊、氩弧焊等。

3、焊缝宽度(焊角):以现场勘查为依据,单位为mm。

4、检测标准:是指检测方法标准,当设计文件或产品技术条件中有明确要求时应以此为准;当设计文件或产品技术条件无要求时,以所采用的规范中规定检测方法或引用的检测标准为准;当设计文件或产品技术条件及所采用的规范均无要求时,应与委托方进行协商采用何种检测标准,经委托方同意后写入委托单中由委托方经办人确认。

射线探伤工艺作业指导书

射线探伤工艺作业指导书1有限公司目录1、主题内容2、适用范围3、对探伤人员的要求4、对透照工件表面的要求5、探伤比例的要求及合格级别6、器材的选择7、透照工艺8、胶片的暗室处理9、底片质量10、底片的观察11、记录报告12、安全防护1、主题内容1.1保证工业锅炉对接焊缝射线探伤的准确性,保证锅炉能够正常的运行。

2、适用范围2.1适用于工业锅炉的过热器、省煤器、集箱、压力管道等安装中管-管、管-板对接焊缝射线透照检测。

焊接方式为氩弧焊打底、手工焊盖面。

3、对探伤人员的要求凡从事射线探伤工作人员,都必须经过技术培训,并按3.1.照劳动部文件“锅炉压力容器无损检测人员资格考核规则”进行考核鉴定。

3.2无损检测人员按技术等级分高、中、初级。

取得各技术等级人员,只能从事与该技术等级相应的无损检测工作,并负相应的技术责任。

3.3操作人员应具有RT—I 以上资格证书,评定及审核人员应具有RT—II级以上资格证书。

3.4从射线探伤人员应能辨别距离400mm远的一组高为0.5mm,间距为0.5mm的印刷字母。

4、对透照工件表面的要求4.1焊缝及热影响区的表面质量(包括余高高度)应经外观检查合格。

表面的不规则状态在底片上应不掩盖焊缝中的缺陷或与之相混淆,否则应做适当的修整。

4.2焊缝外观检验合格后,由检验员签发《无损探伤委托书》。

4.3焊缝透照质量达到NB/T47013—2015标准AB级。

5、探伤比例的要求及合格级别5.1探伤比例的要求及合格级别5.2焊缝合格级别达到NB/T47013—2015标准的II级。

6、器材的选择6.1焊缝透照选用理学----300或国产300周向射线探伤机,固定焊缝选用理学-----2505或丹东----2505定向射线探伤机。

胶片选用爱克发型6.2.6.3增感屏选取用厚度为0.03mm的铅箔增感屏,暗盒选用360×80和240×80两种,选用铅质阿拉伯数字英文母。

射线工艺卡编制

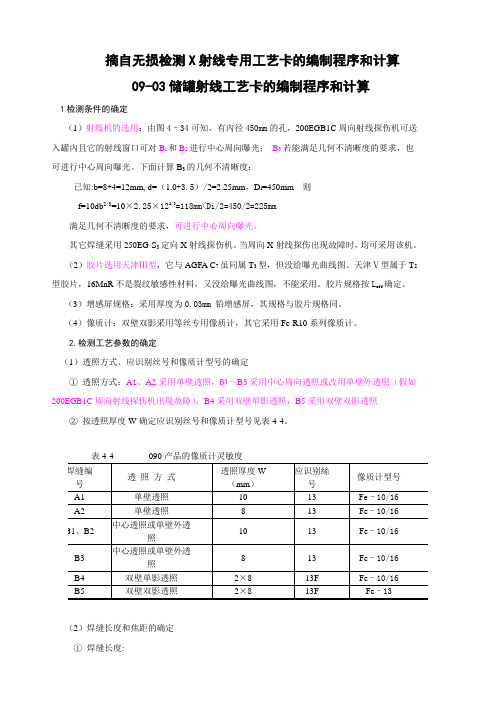

摘自无损检测X射线专用工艺卡的编制程序和计算09-03储罐射线工艺卡的编制程序和计算1检测条件的确定(1)射线机的选用:由图4–34可知,有內径450mm的孔,200EGB1C周向射线探伤机可送入罐內且它的射线窗口可对B1和B2进行中心周向曝光;B3若能满足几何不清晰度的要求,也可进行中心周向曝光。

下面计算B3的几何不清晰度:已知:b=8+4=12mm, d=(1.0+3.5)/2=2.25mm,D i=450mm 则f=10db2/3=10×2.25×122/3=118mm<Di/2=450/2=225mm满足几何不清晰度的要求,可进行中心周向曝光。

其它焊缝采用250EG-S3定向X射线探伤机。

当周向X射线探伤出现故障时,均可采用该机。

(2)胶片选用天津Ⅲ型,它与AGFA C7虽同属T3型,但没给曝光曲线图。

天津Ⅴ型属于T2型胶片,16MnR不是裂纹敏感性材料,又没给曝光曲线图,不能采用。

胶片规格按L eff确定。

(3)增感屏规格:采用厚度为0.03mm 铅增感屏,其规格与胶片规格同。

(4)像质计:双壁双影采用等丝专用像质计,其它采用Fe-R10系列像质计。

2.检测工艺参数的确定(1)透照方式、应识别丝号和像质计型号的确定①透照方式:A1、A2采用单壁透照,B1~B3采用中心周向透照或改用单壁外透照(假如200EGB1C周向射线探伤机出现故障),B4采用双壁单影透照,B5采用双壁双影透照②按透照厚度W确定应识别丝号和像质计型号见表4-4。

(2)焊缝长度和焦距的确定①焊缝长度:A1为L=1800mm A2为L=280mmB1和B2总长为L=2(1200+20)π=2×3832.7(mm)B3为L=(450+16)π=1464 (mm)B4为L=273π=857.7 (mm)B5为L=89π=279.6mm②确定焦距由给定的曝光曲线图,再考虑到k值对一次透照长度的影响及工件结构原因,用定向探伤机各条焊缝焦距均采用600mm。

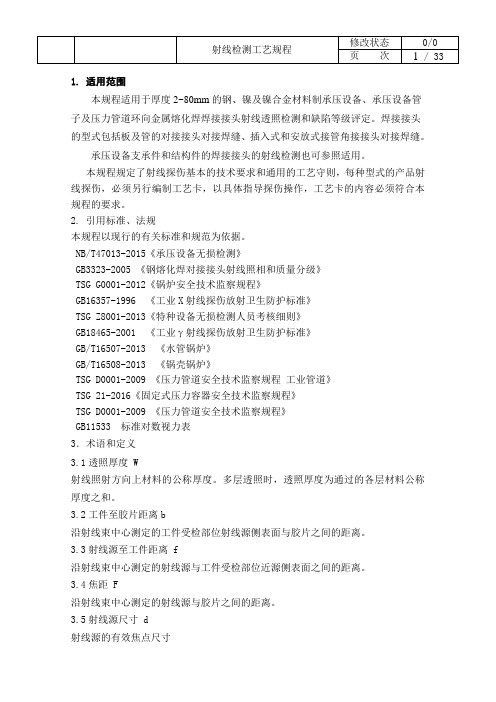

射线检测工艺规程

1.适用范围本规程适用于厚度2~80mm的钢、镍及镍合金材料制承压设备、承压设备管子及压力管道环向金属熔化焊焊接接头射线透照检测和缺陷等级评定。

焊接接头的型式包括板及管的对接接头对接焊缝、插入式和安放式接管角接接头对接焊缝。

承压设备支承件和结构件的焊接接头的射线检测也可参照适用。

本规程规定了射线探伤基本的技术要求和通用的工艺守则,每种型式的产品射线探伤,必须另行编制工艺卡,以具体指导探伤操作,工艺卡的内容必须符合本规程的要求。

2. 引用标准、法规本规程以现行的有关标准和规范为依据。

NB/T47013-2015《承压设备无损检测》GB3323-2005 《钢熔化焊对接接头射线照相和质量分级》TSG G0001-2012《锅炉安全技术监察规程》GB16357-1996 《工业X射线探伤放射卫生防护标准》TSG Z8001-2013《特种设备无损检测人员考核细则》GB18465-2001 《工业γ射线探伤放射卫生防护标准》GB/T16507-2013 《水管锅炉》GB/T16508-2013 《锅壳锅炉》TSG D0001-2009 《压力管道安全技术监察规程工业管道》TSG 21-2016《固定式压力容器安全技术监察规程》TSG D0001-2009 《压力管道安全技术监察规程》GB11533 标准对数视力表3.术语和定义3.1透照厚度 W射线照射方向上材料的公称厚度。

多层透照时,透照厚度为通过的各层材料公称厚度之和。

3.2工件至胶片距离b沿射线束中心测定的工件受检部位射线源侧表面与胶片之间的距离。

3.3射线源至工件距离 f沿射线束中心测定的射线源与工件受检部位近源侧表面之间的距离。

3.4焦距 F沿射线束中心测定的射线源与胶片之间的距离。

3.5射线源尺寸 d射线源的有效焦点尺寸3.6圆形缺陷长宽比不大于 3 的气孔、夹渣和夹钨等缺陷。

3.7条形缺陷长宽比大于 3 的气孔、夹渣和夹钨等缺陷。

3.8透照厚度比 K一次透照长度范围内射线束穿过母材的最大厚度和最小厚度之比。

探伤方面的有关规程

布片规则为使射线照相符合有关规程和标准要求,特制定本规则:1.透照分段长度应使焊缝的透照厚度比K值及底片有效评定区域内黑度满足JB/T4730-2005标准要求。

2.凡需射线探伤的工件,拍片前均需在内外焊缝划定等分线(中心线、搭接线和1/4线)及焊缝代号。

3.纵缝以筒体左端面为起点从左到右划分,环缝以某一纵缝的T字接头为起点,按顺时针划分。

4.划线时,内外壁的起点位臵应相同,内外中心应重合,局部探伤工件的划线必须按100%探伤的规定进行。

即拍到那一号,即编那一号为片号。

5.定位标记包括中心标记()和搭接标记(),垂直箭头应放臵在分段中心和搭接位臵上,且箭头指向,水平箭头()应指向下一分段号方向(即由小号指向大号)6.为使每张底片可以追踪,工件的外表面应有与底片上投影编号一致的永久性标记(钢印)7.永久性标记,即钢印应敲在焊缝下方,并离焊缝10-20mm,如钢印位臵刚好落在T字缝上时应与底片上标记一致移植对侧。

(箭头仍按顺时针方向)8.底片上应有下列标记符号:产品编号、焊缝编号、片号、中心标记、搭接标记、象质计、返修重新拍片标记R n(延伸标记E n)、透照日期等。

9.对小口径管无法满足全部标记时,可适当减少,但必须有产品编号、片号、定位标记和象质计,对环缝采取周向曝光时,除四等分处应满足全部标记外,其它可和小口径管同。

对磨平焊缝应在搭接处标记外5-10mm处放臵焊缝标记。

10.象质计应放在射线源一侧的工件表面上被检焊缝区的1/4处的一侧无法放臵钢丝应横跨焊缝并与焊缝方向垂直,细钢丝臵于外侧,当射线源一侧无法放臵象质计时,也可放在胶片一侧的工件表面上,但必须作对比试验,使实际灵敏度达到要求。

对比试验的底片应记录保存备查。

11.采用周向曝光时,除1#片必须放臵一只象质计外,其余每隔90°放臵一只,而当部分片复照时,则每张都需按本规则第10条放臵象质计,周向曝光象质计均应放臵在内壁。

象质计放在胶片一侧工件表面上时,象质计应附加“F”以示区别。

射线探伤工艺卡

射线探伤工艺卡山东电力建设第二工程公司.射线探伤工艺卡山东电力建设第二工程公司.射线探伤工艺卡山东电力建设第二工程公司.射线探伤工艺卡山东电力建设第二工程公司.射线探伤工艺卡山东电力建设第二工程公司.射线探伤工艺卡山东电力建设第二工程公司射线探伤工艺卡山东电力建设第二工程公司.超声波探伤工艺卡山东电力建设第二工程公司.超声波探伤工艺卡山东电力建设第二工程公司.超声波探伤工艺卡山东电力建设第二工程公司.超声波探伤工艺卡山东电力建设第二工程公司.超声波探伤工艺卡山东电力建设第二工程公司.超声波探伤工艺卡山东电力建设第二工程公司.超声波探伤工艺卡山东电力建设第二工程公司.射线探伤作业指导书1. 适用范围:适用于黄岛电厂三期工程中厚度为18mm板对接焊缝。

2. 编制依据:DL/T821-2002《钢制承压管道对接焊接接头射线检验技术规程》DL/T869——2004《火力发电厂焊接技术规程》3. 仪器要求:采用穿透能力在22mm以上的2505型X射线机。

4. 人员要求:检测人员都持有中国电力工业无损检测人员资格证书和放射人员工作证。

检测人员的矫正视力不得低于1.05.透照工艺5.1在焊口经过三级外观验收合格后,按比例进行透视。

5.2采用单壁单影透照,透照厚度为20.0mm,透照的最小焦距由公式L1≥2/3得Fmin=320mm,在透照中采用焦距一般为400mm10dfL,透照电压为200Kv,2透照时间为1min。

5.3透视采用AGFA T7型胶片,采用Ⅱ型6-12号,象质计放在射源一侧管子正中的表面上,金属丝应横跨焊缝并与焊缝方向垂直。

增感方式采用铅箔,采用的增感屏为前屏0.03mm,后屏0.05mm。

测深计放置在焊缝一侧,与焊缝平行。

5.4屏蔽措施:尽可能减小照射场面积、暗盒背面放置3mm铅板或磁性暗袋。

6. 防护措施:围好安全红白带、设置警告牌,夜间设置警告红灯、有专人监护,防止非工作人员入内,工作人员佩戴个人剂量仪、报警仪,注意利用时间、距离、屏蔽、三要素,尽可能减少照射。

无损检测专用工艺

72020/10/19

无损检测专用工艺

❖ ③透照方式:为计划采用的透照方式,对 于纵缝可填写单壁透照,对于环焊缝可填 写为单壁外透照、中心透照、偏心内透照 (F>R或F<R)、双壁单影和双壁双影等。

❖ ④ F(焦距):为计划采用的数值,填写方法 :数字加括弧表示焦距,不加括弧的数值 为焦点至透照部位表面的距离F1 。

62020/10/19

无损检测专用工艺

❖ (4)检测工艺参数 ❖ ①焊缝编号:指的是被检焊缝的编号,填

写时,一般检测工艺参数相同(焊缝长度和 拍片数量可不同)的同类焊缝的编号填在一 栏内。例:“B1-B7”,即代表7条环焊缝 。 ❖ ②像质计型号:对钢制焊缝可供选用的像 质计型号为Fe一10/16、Fe一6/12和Fe一 1/7三种。 ❖ 对外径≤100mm的管子焊缝宜使用等丝专 用像质计,如Fe一12、Fe一13……

22020/10/19

无损检测专用工艺

❖ ⑤钢制球形储罐的检测工艺卡还应满足GB 12337和GB50094的要求。

❖ (2)工艺卡中检测规范按相应的工艺规程编写 。

❖ 如射线的曝光条件应绘制出使用设备的曝光 曲线来确定;渗透检测时,工件温度低于标 准温度范围时,应按对比试验的数据来编写 。

❖ (3)工艺卡按各种检测方法的格式填写,其工 艺卡的格式和主要内容的填写说明见下表。

❖ 如果来一个委托单编一个工艺卡,就失去了 工艺卡存在的意义。

92020/10/19

无损检测专用工艺

❖ 1.4 工艺卡编制人员

❖ 工艺卡编制人员除具有本方法Ⅱ级以上 资格证外,还应具有较丰富的检测和管理 经验。熟悉相关安全技术规范、标准。这 是编好工艺卡的关键。检测责任工程师应 认真审核。

射线检测工艺规程

射线检测通用工艺规程1.主题内容与适用范围本规程规定了焊缝射线人员具备的资格、所用器材、检测工艺和验收标准等内容。

本规程依据JB/T4730-2005的要求编写。

适用于本公司板厚在2~30 mm钢制压力容器及壁厚T≥2mm钢管对接焊接接头的X射线AB级检测技术。

满足《压力容器安全技术监察规程》 GB150、GB151 的要求。

检测工艺卡内容是本规程的补充,由Ⅱ级人员按本规程等要求编写,其参数规定的更具体。

2.引用标准、法规JB/T4730-2005《承压设备无损检测》GB150-1998《钢制压力容器》GB151-1999《管壳式换热器》GB18871-2002《电离辐射防护及辐射源安全基本标准》GB16357-1996《工业X射线探伤放射卫生放护标准》JB/T7902《线型象质计》《特种设备无损检测人员考核与监督管理规则》《压力容器安全技术监察规程》.3.一般要求3.1射线检测人员必须经过技术培训,按《特种设备无损检测人员考核与监督管理规则》考核并取得与其工作相适应的资格证书。

3.1.1检测人员应每年检查一次视力,校正视力≮1.0。

评片人员还应辨别出400mm距离处高0.5mm、间距0.5mm的一组印刷字母。

3.2辐射防护射线防护应符合GB18871、GB16357的有关规定。

3.3胶片和增感屏3.3.1胶片:在满足灵敏度要求的情况下,一般X射线选用T3或T2型胶片。

3.3.2 增感屏:采用前屏为0.03mm、后屏为0.03~0.10mm的铅箔增感屏。

.3.3.3 胶片和增感屏在透照过程中应始终紧密接触。

3.4象质计3.4.1 底片影像质量采用Fe线型像质计测定。

其型号和规格应符合JB/T7902的规定。

象质计型号一般按下表4选定。

但对透照外径≤100mm钢管环缝时采用JB/T4730附录F的专用象质计。

3.4.2 底片的象质计灵敏度选用按透照厚度及不同的透照方法选择表1至表3中要求达到的象质丝号。

(整理)X射线无损探伤工艺.

X射线无损探伤工艺一、主题内容,适用范围及引用标准本工艺规定了X射线探伤前的工艺准备,X射线机的操作,暗室处理和底片评定等内容。

本工艺适用于材料厚度2~50mm的锅炉碳素钢和低合金钢熔化焊接接头焊缝的X射线照相法。

本工艺引用标准GB3323-1987《钢熔化焊对接射线照相和质量分级》和《蒸汽锅炉安全技术监察规程》。

二、探伤前工艺准备1.人员要求1.1从事射线照相检验的人员必须持有国家有关部门颁发的,并与其工作相适应的资格证书。

1.2无损检测人员应每年检查一次身体,校正视力不得低于1.0。

2.射线照相质量分级按公司《质量手册》要求,射线照相要达到AB级,纵缝透照厚度比K≤1.03,环缝透照厚度比K≤1.1,按K值计算有效评片长度L e f f,一次透照长度L3和搭接长度△L(见附件一)。

3.工件表面状态要求工件焊缝及热影响区表面质量应经焊接检验员外观检查合格,表面的不规则状态在底片上的图象应不掩盖焊缝中缺陷或与之相混淆(如溅物、油污、锈蚀、凹坑、焊瘤、咬边等),否则应做适当的修整。

4.工艺卡熟悉产品的名称、材质、规格、坡口型式、焊接种类和检测比例,清楚对接焊缝的分布情况,做出布片示意图,选择合理的透照方法,一种锅炉型号填写一份射线检测工艺卡入档。

5.工件划线按照射线检测工艺卡在规定的检测部位划线。

采用单壁透照时需在工件两侧(射源侧和胶片侧)同时划线,并要求所划的线段尽可能对准。

采用双壁单影透照时,只需在工件胶片侧划线。

划线顺序由小号指向大号,纵焊缝按从左至右顺序,环向焊缝采用顺时钟方向划线编号。

(工件表面应作出永久性标记以作为对每张底片重新定位的依据,工件不适合打印标记时,应采用详细的透照部位草图和其它的有效方法标注)。

6.像质计和标记摆放按照标准和工艺卡有关规定摆放像质计和各种铅字码。

6.1.像质计的选用根据本公司透照厚度和象质级别确定所需选用GB5618-85规定的R10系列金属丝像质计,Ⅲ型像质计指数为(F10~16)在底片上至少要能得到四根或三根钢丝。

NDT检验程序

NDT检验程序(RT、UT、MT、PT)1 范围:本程序适用于容器和设备、钢结构及工艺管线的无损检测,包括材料到货检验和焊接检验。

无损检测方法有超声波探伤(UT)、射线探伤(RT)、磁粉探伤(MT)和渗透探伤(PT),按要求选择合适的方法,主要采用射线探伤。

2 NDT委托由焊接工程师填发委托单,经NDT工程师审核无误时接收。

3 编制检测工艺卡NDT工程师按检测对象,根据相应规程、标准、技术要求编制NDT工艺卡,规范检测施工技术。

4 人员取得锅炉压力容器无损检测资格的Ⅰ、Ⅱ、Ⅲ级人员,探伤结果评定人和复评人均须具有Ⅱ级以上资格(含Ⅱ级)。

5 设备X、γ射线探伤机、超声波探伤仪、磁粉探伤机、洗片机等。

6 NDT标准JB4730-94 压力容器无损检测7 检测前准备外观符合检测要求,确认材质、厚度等,对于有延迟裂纹倾向的焊缝,必须在焊后24小时方可探伤。

8 射线检测工艺8.1 焦距的确定必须同时满足几何不清晰度Ug及透照厚度比K值的要求,AB级:K≤1.1,Ug≤1/10L2 1/3。

8.2 曝光参数的确定根据被检件的材质、厚度及透照方式,结合设备实际情况选择合理的焦距与曝光参数。

8.3 编号方法a) 设备(产品)组焊设备(产品)编号—焊缝编号—片位号b) 工艺管道管线号—(区号)—焊缝编号—片位号8.4 X射线探伤透照方式及透照次数的选择:一般采用外透法,管道透照按下表要求8.5 射线底片上的标记要求每张底片上要有管线号(产品设备编号)、(区号)、焊缝编号、片位号、定位标记、透照日期、象质计等。

8.6 胶片‘Kodak’AA、利维那TESTIX T7 、天津Ⅲ型等。

8.7 增感屏采用铅箔增感屏8.8 暗室处理手洗或使用自动洗片机处理溶液应保持在良好的状况中,注意温度、时间和抖动对冲洗效果的影响。

自动冲洗时,应精确控制传送速度及药液的补充。

8.9 底片评定由RT-Ⅱ级资格以上人员评定和审核结果。

8.10 返修a) 不合格品发返修通知单。

射线探伤作业指导书

射线探伤作业指导书1。

1 目的为了保证射线检测结果的准确、可靠、编制本细则。

1。

2 范围本作业指导书适用于金属材料板和管的熔化焊焊接接头。

1。

3 编制依据1.3。

1 《金属熔化焊焊接接头射线照相》GB/T3323—20052 检验人员凡从事射线工作的检验人员,都必须持有国家质量技术监督局、中国电力工业无损检测人员资格证书和国家卫生防护部门颁发的放射工作人员资格证。

各级别检验人员,只能从事与该等级相应的无损检测工作,并负相应的技术责任.3 准备工作3。

1 技术准备3。

1。

1 根据《金属试验委托单》了解被检工件情况,包括材料、规格、焊接种类、焊接位置等。

3.1。

2 确定检验工作质量等级、检验比例、数量、对接接头焊接质量验收级别。

3。

2 现场情况及现场准备3。

2。

1 了解被检工件结构,焊口位置、分布等,对位于一定高度的焊口要搭好拍片架子。

3。

2.2 检查焊缝外表面:外观是否符合《焊规》规定要求,是否有影响底片评定的因素存在,存在上述问题时,必须纠正后才能进行透照。

3。

3 工艺制订根据有关标准规定及现场情况等制订工艺,确定透照方式、投影角度、焦距、曝光参数、象质计指数,还有大管一个口拍几张片、小管几个口拍一张片。

以上参数参见具体检验项目的《射线探伤工艺卡》。

3.4 器材3.4.1 射源或射线机选择主要根据被检工件的透照厚度及现场情况选择γ射线机或X射线机.3。

4.2 胶片、增感屏及暗盒选择3。

4。

2。

1 透照用胶片应选用《射规》4.6.1中规定的JI或J2型胶片。

胶片在使用前,应对每箱或每盒胶片进行灰雾度的抽查,其本底灰雾度应小于或等于0。

3。

3。

4。

2.2 胶片在裁片、装片、抽片、评片的过程中,要注意防止胶片的划伤。

裁纸刀、暗袋、增感屏等应保持清洁和平整,应经常擦拭。

在装片、抽片时要轻缓,避免产生静电.要正确持片、不得用手指直接捏住底片表面,防止对底片造成污染。

3。

4。

2。

3 使用金属增感屏进行射线透照时,金属增感屏的材料及前、后屏的厚度应根据不同的射线能量参照《射规》表4的规定选择(具体见《射线探伤工艺卡》)。

射线检测工艺规程

射线检测工艺规程1适用范围本射线检测工艺适用于:碳素钢、低合金钢、不锈钢等材料制作的锅炉、压力容器及长输管道、钢质储罐熔化焊对接接头的射线透照检测工作。

遇有特殊要求,应按相应的标准、规范执行。

2引用标准GB 11533—1989 标准对数视力表GB 16357—1996工业X射线探伤放射卫生防护标准JB/T 7902—1999 线型像质计JB/T4730 — 2005《承压设备无损检测》SY/T4109-2005《石油天然气钢质管道无损检测》GB50128-2005《立式圆筒形钢制焊接储罐施工及验收规范》3射线防护3.1X射线对人体有不良影响,应执行《检测作业安全防护指导书》和其它安全防护规定。

3.2在现场工作人员应随身佩带个人剂量仪、射线个人报警器及防护服。

3.3带一台射线剂量巡测仪,测定利用现场墙壁房屋及设备选择理想的屏蔽位置。

3.4拍片现场划定“射线放射区”并放好警戒标记。

3.5确认工作人员均已完成各自工作并离开辐射区,方可开启射线发生器进行透照。

3.6每次透照完成后,均应用报警器确认射线是否停止辐射后,方可进入辐射现场。

3.7现场作业完成后对仪器进行清点、核对无误后清理现场,撤除警戒标志方可撤离现场。

3.8从事放射性工作人员应定期进行体检,每年允许接受的剂量量为50 m SV。

4人员要求4.1从事射线检测人员必须经过培训,持证上岗。

只有取得质量技术监督部门颁发的射线检测技术等级证书的人员,方可独立从事与该等级相应的射线检测工作。

4.2射线检测人员应具有良好的身体素质,其校正视力不得低于5.0,并每年检查一次。

从事评片人员应能辨别距离400mm远的一组高为0.5mm、间距为0.5mm 的印刷字母。

4.3底片评定、复评和检测报告的签发由具有射线n或ni级人员进行。

5检测程序5.1根据工程特点和本工艺编制具体的《无损检测技术方案》。

5.2受检设备经外观检查合格后,由现场监理或检验员开据《无损检测委托单》到检测中心。

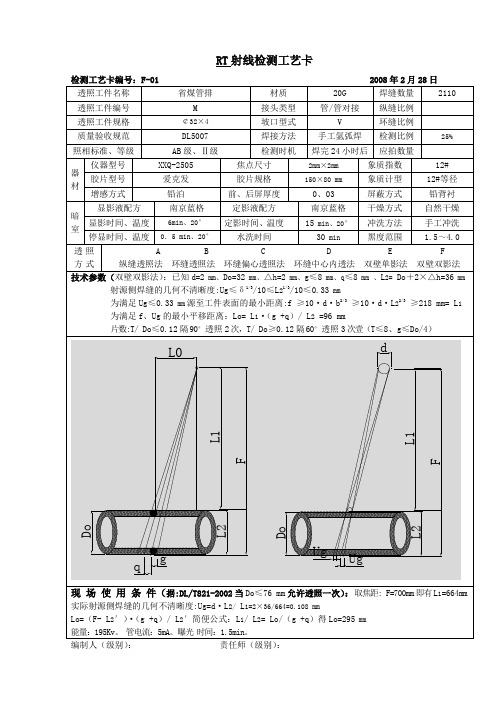

射线探伤工艺卡F-01

焊接方法

手工氩弧焊

检测比例

25%

照相标准、等级

AB级、Ⅱ级

检测时机

焊完24小时后

应拍数量

器材

仪器型号

XXQ-2505

焦点尺寸

3mm×3mm

象质指数

#

胶片型号

爱克发

胶片规格

360×80 mm

象质计型

6~12#

增感方式

铅泊

前、后屏厚度

0、03

屏蔽方式

铅背衬

暗室

显影液配方

南京蓝格

定影液配方

南京蓝格

显影时间、温度

6min、20°

定影时间、温度

15min、20°

冲洗方法

手工冲洗

停显时间、温度

0.5 min、20°

水洗时间

30min

黑度范围

1.5~4.0

透照

方式

A B C D E F

纵缝透照法环缝透照法环缝偏心透照法环缝中心内透法双壁单影法双壁双影法

技术参数(双壁单影法):已知d=3mm、Do=159mm、L2=18mm、F=159+150(源点)=309mm

透照工件名称

过热连接管

材质

12Cr1MOVG

焊缝数量

透照工件编号

DQ

接头类型

管/管对接

纵缝比例

透照工件规格

¢159×18

坡口型式

V

环缝比例

质量验收规范

DL5007

焊接方法

手工氩弧焊

检测比例

25%

照相标准、等级

AB级、Ⅱ级

检测时机

焊完24小时后

应拍数量

器材

仪器型号

射线探伤艺流程

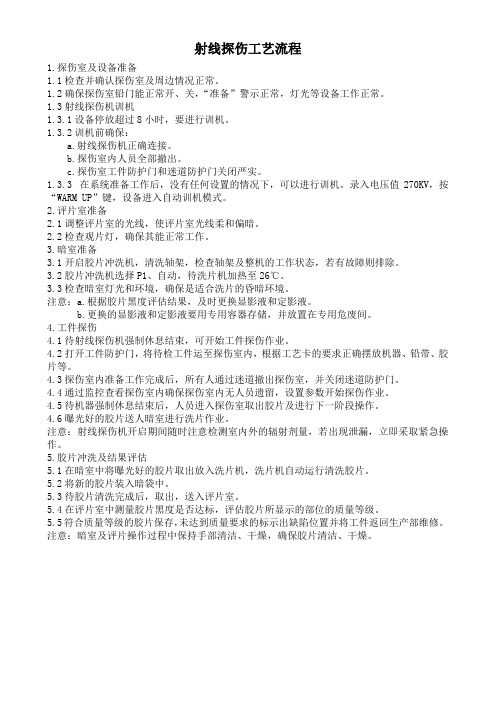

射线探伤工艺流程1.探伤室及设备准备1.1检查并确认探伤室及周边情况正常。

1.2确保探伤室铅门能正常开、关,“准备”警示正常,灯光等设备工作正常。

1.3射线探伤机训机1.3.1设备停放超过8小时,要进行训机。

1.3.2训机前确保:a.射线探伤机正确连接。

b.探伤室内人员全部撤出。

c.探伤室工件防护门和迷道防护门关闭严实。

1.3.3 在系统准备工作后,没有任何设置的情况下,可以进行训机。

录入电压值270KV,按“WARM UP”键,设备进入自动训机模式。

2.评片室准备2.1调整评片室的光线,使评片室光线柔和偏暗。

2.2检查观片灯,确保其能正常工作。

3.暗室准备3.1开启胶片冲洗机,清洗轴架,检查轴架及整机的工作状态,若有故障则排除。

3.2胶片冲洗机选择P1、自动,待洗片机加热至26℃。

3.3检查暗室灯光和环境,确保是适合洗片的昏暗环境。

注意:a.根据胶片黑度评估结果,及时更换显影液和定影液。

b.更换的显影液和定影液要用专用容器存储,并放置在专用危废间。

4.工件探伤4.1待射线探伤机强制休息结束,可开始工件探伤作业。

4.2打开工件防护门,将待检工件运至探伤室内,根据工艺卡的要求正确摆放机器、铅带、胶片等。

4.3探伤室内准备工作完成后,所有人通过迷道撤出探伤室,并关闭迷道防护门。

4.4通过监控查看探伤室内确保探伤室内无人员遗留,设置参数开始探伤作业。

4.5待机器强制休息结束后,人员进入探伤室取出胶片及进行下一阶段操作。

4.6曝光好的胶片送人暗室进行洗片作业。

注意:射线探伤机开启期间随时注意检测室内外的辐射剂量,若出现泄漏,立即采取紧急操作。

5.胶片冲洗及结果评估5.1在暗室中将曝光好的胶片取出放入洗片机,洗片机自动运行清洗胶片。

5.2将新的胶片装入暗袋中。

5.3待胶片清洗完成后,取出,送入评片室。

5.4在评片室中测量胶片黑度是否达标,评估胶片所显示的部位的质量等级。

5.5符合质量等级的胶片保存,未达到质量要求的标示出缺陷位置并将工件返回生产部维修。

射线检测通用工艺作业指导书

射线检测通用工艺作业指导书编制: 审核: 批准:科恩马特殊过程装备(常熟)有限公司KNM SPECIAL PROCESS EQUIPMENT (CHANGSHU) CO.,LTD.目录1 范围2 引用文件3 一般要求4 具体要求5 承压设备熔化焊对接接头射线检测质量分级6 承压设备管子压力管道熔化焊环向对接焊接接头射线检测质量分级7 射线检测报告附录A 工业射线胶片系统的特性指标附录B 黑度计(光学密度计)定期校验方法附录C 典型透照方式示意图附录D 环向对接焊接接头透照次数确定方法附录E 焦点尺寸计算方法附录F 暗室处理规定附录G 搭接标记的摆放位置附录H 对比试块的型式和规格附录J 焊缝射线检测分号、布片及示意图标注规定承压设备射线检测通用工艺1范围本射线检测通用工艺规定了承压设备金属材料受压元件的熔化焊对接接头的X射线检测技术和质量分级要求。

适用于承压设备受压元件的制造检测中对接焊接接头的射线检测。

用于制作焊接接头的金属材料包括碳素钢、低合金钢、不锈钢、镍及镍合金。

本通用工艺规定的射线检测技术为:AB级——中灵敏度技术。

承压设备的有关支承件和结构件的对接焊接接头的射线检测,也可使用。

2规范性引用文件GB 11533—1989 标准对数视力表GB 16357—1996 工业X射线探伤放射卫生防护标准GB 18871—2002 电离辐射防护与辐射源安全基本标准GB/T 19384.1—2003 无损检测工业射线照相胶片第1部分:工业射线胶片系统的分类GB/T 19384.2—2003 无损检测工业射线照相胶片第2部分:用参考值方法控制胶片处理HB 7684—2000 射线照相用线型像质计JB/T 4730. 1 承压设备无损检测第1部分:通用要求JB/T 7902—1999 线型像质计JB/T 7903—1999 工业射线照相底片观片灯3一般要求3.1 射线检测人员从事射线检测的人员上岗前应进行辐射安全知识的培训,并取得放射工作人员证。