大拉丝机维修案例

常见铜线拉丝机调试操作故障及解决

常见铜线拉丝机调试操作故障及解决铜单线生产的质量是各电缆生产企业都相当关心的问题,因为拉丝的质量和效率直接影响着后道工序的生产进程,对线缆的质量更是起到举足轻重的作用,在拉丝机的生产中经常会出现以下几个问题。

产品的外径偏差的准确控制由于铜线拉丝设备的不间断生产,拉丝的速度也会逐渐地与退火不同步,在拉丝时由于牵引速度的时快时慢而使线径出现间断的、不规则的段大段小现象,该现象产生的原因有以下几点:1、储线轮上的张力的不稳定,生产车间使用气压的地方可能较多,这会造成拉丝机气泵的气压时大时小,这也就使储线器的张力不恒定,由于收线的速度是不变的,这就使拉丝所受的拉力也非恒值,由此可造成单丝外径偏差无法准确控制。

2、铜线在退火轮上的抖动,这使得铜线在时松时紧的状态下进行退火,退火的电流密度时大时小,而铜线在较高速度下的强度是比较低的,因此容易造成铜线在退火轮上打火,使铜线的表面由于火花的作用而线径不均匀。

3、主电机齿轮箱的长期使用而造成的磨损,这能使拉丝的定速轮速度与牵引速度以及收线速度不相匹配,从而形成单丝的拉细。

解决措施:对储线器进行很好的润滑,避免其在高速运转时对线造成反向的磨擦力进而使线拉细;调整好线的张力,使拉丝的行程始终紧贴于退火轮;保证退火轮钢圈的完好,避免因钢圈的表面缺陷而使退火电流不稳定。

根据拉丝机的实际情况重新对拉丝机进行配模:根据拉丝原理来调整,使退火轮转速/定速轮转速=前滑系数×定速轮直径/退火轮直径,其中定速轮和退火轮的直径是已知的,定速轮和退火轮的转速也可以测出,由此可得到前滑系数,由滑差系数即可对本拉丝机进行重新配模,这样配出的模具才能满足要求。

拉丝机拉出单丝表面氧化原因1、密封室中冷却水的温度过高,超过了40℃,这样密封室对单丝就起不到所要求的冷却效果,造成单丝在退火后温度仍然很高,高温下遇到空气中的氧气而氧化。

2、密封室中的冷却液的皂化液含量不够,这就会使单丝与各导轮的磨擦力增加,进而使单丝温度再度上升,造成单丝表面氧化。

连续退火大拉机轴承座的磨损与修复

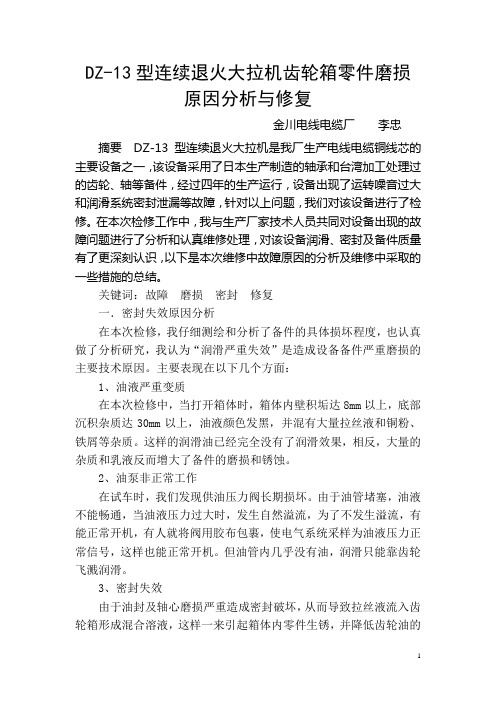

DZ-13型连续退火大拉机齿轮箱零件磨损原因分析与修复金川电线电缆厂李忠摘要 DZ-13型连续退火大拉机是我厂生产电线电缆铜线芯的主要设备之一,该设备采用了日本生产制造的轴承和台湾加工处理过的齿轮、轴等备件,经过四年的生产运行,设备出现了运转噪音过大和润滑系统密封泄漏等故障,针对以上问题,我们对该设备进行了检修。

在本次检修工作中,我与生产厂家技术人员共同对设备出现的故障问题进行了分析和认真维修处理,对该设备润滑、密封及备件质量有了更深刻认识,以下是本次维修中故障原因的分析及维修中采取的一些措施的总结。

关键词:故障磨损密封修复一.密封失效原因分析在本次检修,我仔细测绘和分析了备件的具体损坏程度,也认真做了分析研究,我认为“润滑严重失效”是造成设备备件严重磨损的主要技术原因。

主要表现在以下几个方面:1、油液严重变质在本次检修中,当打开箱体时,箱体内壁积垢达8mm以上,底部沉积杂质达30mm以上,油液颜色发黑,并混有大量拉丝液和铜粉、铁屑等杂质。

这样的润滑油已经完全没有了润滑效果,相反,大量的杂质和乳液反而增大了备件的磨损和锈蚀。

2、油泵非正常工作在试车时,我们发现供油压力阀长期损坏。

由于油管堵塞,油液不能畅通,当油液压力过大时,发生自然溢流,为了不发生溢流,有能正常开机,有人就将阀用胶布包裹,使电气系统采样为油液压力正常信号,这样也能正常开机。

但油管内几乎没有油,润滑只能靠齿轮飞溅润滑。

3、密封失效由于油封及轴心磨损严重造成密封破坏,从而导致拉丝液流入齿轮箱形成混合溶液,这样一来引起箱体内零件生锈,并降低齿轮油的润滑性能。

二、零件磨损原因分析1、齿轮轴磨损的原因在工作时,齿轮轴表面要承受很大压力和很高的滑动摩擦速度,而且轴与齿轮连接处散热效果较差,各轴颈表面易遭受磨料磨损。

因此,大拉机在大修中必须对齿轮轴进行检验,查明磨损情况,并进行正确的修理,保证齿轮轴所要求的疲劳强度和耐磨性。

齿轮轴轴颈表面的磨损是不均匀的,主轴颈与齿轮内孔的径向磨损主要呈椭圆形,且其最大磨损部位相互对应,即各主轴颈的最大磨损处靠近齿轮内孔磨损严重一侧;而齿轮内孔磨损严重一侧的最大磨损处也是靠近主轴颈一侧。

拉丝机故障处理

常见拉丝机故障处理1.按启动按钮,机头运行,松开则停止。

可能原因: 碰点接近开关信号故障,可能只是信号一直存在处 理: 安装好碰点接近开关,紧急处理可以拆除碰点接近开关接线。

暂时不用。

2.如果出现伺服(主电机、排线电机、换筒电机、横移电机)故障,首先记录伺服驱动器上显示的故障代码,根据故障代码做相应的处理西门子伺服:1)现象 : F002母线电压过低处理:①检查电源是否有问题,电源线是否牢固,电源开关是否打开(查看母线输入电压r006,正常r006=电源电压×1.35)②整流器是否报故障――更换整流器③逆变器与整流器连接的母线铜排是否连接完好④逆变器保险丝是否损坏2)现象 : F008母线电压低处理:检查母线输入电压-参数r0063)现象 : F006母线电压过高处理:①检查电源,检查母线输入电压-参数r006②增大P464下降时间4)现象 : F015电机堵转或者失步处理:①检查电机接线是否松动,电机三相接线顺序不能错②检查电机是否被堵转,特别是排线电机,是否被卡死5)现象 : F020电机温度过高处理:①检查电机温度②检查编码器电缆――更换电缆P60=5ÆP131=0ÆP60=7可关闭温度检测6)现象 : F025、F026、F027逆变器L1、L2、L3 其中一相存在短路或者接地故障处理:①更换逆变器7)现象 : A034、F054、F051速度检测故障处理:①检查编码器电缆与电机连接是否完好。

8)现象 : F017 24V电源故障处理:①检查24V电源。

三菱伺服 :1)现象 : AL16 、AL20 编码器异常处理:①检查编码器电缆是否连接完好②检查编码器电缆是否完好2)现象 : AL10 、AL30电源异常处理:①检查电源电压3)现象 : AL25 绝对位置消失处理:①重新做零点4)现象 : AL51、AL50 电机过载处理:①检查电机接线是否松动,电机三相接线顺序不能错②检查电机是否被堵转,被卡死5)现象 : ALE6 紧急停止处理:①紧急停止按钮,②检查继电器KA35及其接线6)现象 : ALEA ABS伺服SON故障处理:①检查驱动器SON信号是否存在,接线是否正确 7)现象 : AL99 形成限位故障处理:①检查驱动器LSP,LSN信号是否正确.1。

LH450-13滑动式铜线大拉机常见故障的分析

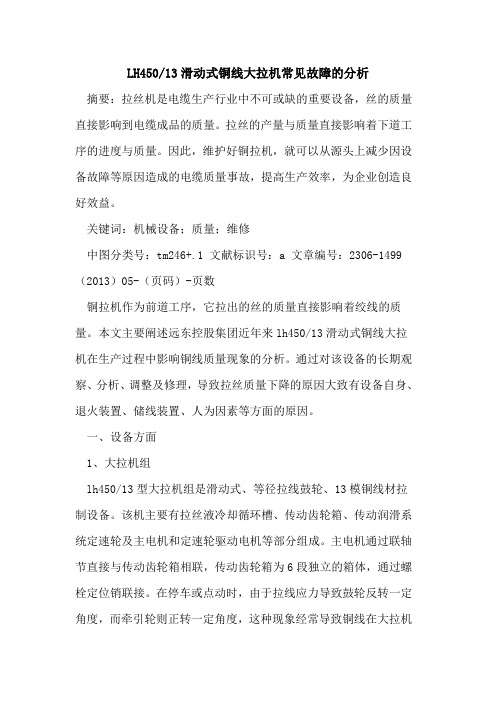

LH450/13滑动式铜线大拉机常见故障的分析摘要:拉丝机是电缆生产行业中不可或缺的重要设备,丝的质量直接影响到电缆成品的质量。

拉丝的产量与质量直接影响着下道工序的进度与质量。

因此,维护好铜拉机,就可以从源头上减少因设备故障等原因造成的电缆质量事故,提高生产效率,为企业创造良好效益。

关键词:机械设备;质量;维修中图分类号:tm246+.1 文献标识号:a 文章编号:2306-1499(2013)05-(页码)-页数铜拉机作为前道工序,它拉出的丝的质量直接影响着绞线的质量。

本文主要阐述远东控股集团近年来lh450/13滑动式铜线大拉机在生产过程中影响铜线质量现象的分析。

通过对该设备的长期观察、分析、调整及修理,导致拉丝质量下降的原因大致有设备自身、退火装置、储线装置、人为因素等方面的原因。

一、设备方面1、大拉机组lh450/13型大拉机组是滑动式、等径拉线鼓轮、13模铜线材拉制设备。

该机主要有拉丝液冷却循环槽、传动齿轮箱、传动润滑系统定速轮及主电机和定速轮驱动电机等部分组成。

主电机通过联轴节直接与传动齿轮箱相联,传动齿轮箱为6段独立的箱体,通过螺栓定位销联接。

在停车或点动时,由于拉线应力导致鼓轮反转一定角度,而牵引轮则正转一定角度,这种现象经常导致铜线在大拉机组出线眼模至牵引轮处被拉断。

避免该处鼓轮倒转而断线的方法是,分别在齿轮箱和定速轮的传动链上改进加装超越离合器,有效防止鼓轮反转,这样就避免了因停车或再次开车就断线的现象。

经过长期的工作,十二只拉丝鼓轮圈表面因磨损将出现不同程度的凹槽,铜线在凹槽中相互挤压易造成断丝,此种情况我们应立即更换鼓轮圈,或将拉丝鼓轮圈有凹槽的一端移至外面(即调换方向180°安装)。

2、拉丝液润滑冷却装置拉丝液冷却效果不好将直接影响到拉丝的质量。

拉丝液经热交换器进入拉丝液槽或直接注在模座中眼模入口处。

工作时拉丝鼓轮约有1/4浸在液中,拉丝液温度过高直接影响拉丝的速度及质量,因此当拉丝液温高于最高给定温度(一般为40℃)时,则应手动打开进水阀,通过热交换器使润滑液进行冷却。

铜线拉丝机在生产中遇到问题如何解决

铜线拉丝机在生产中遇到问题如何解决文/苏州恒协殷为泽各位行业的朋友,大家好,我是苏州恒协机械的殷为泽,应广大线缆、拉丝行业的朋友邀请,今天我给大家分享一下,有关我们铜线拉丝机在生产过程中经常会遇到的一些问题的解决。

如何解决这些问题,从而增加我们实际操作的一个效率,增加我们车间的技术工人,在生产的时候的一个效率,减少不必要的负担和麻烦。

从而大大的解决了成本。

其实,大家都知道,铜丝在生产过程中,我们经常遇到的一些问题,无非是产品的外径偏差,以及,拉丝过程中出现的铜丝的一个氧化问题,还有就是经常会出现短线的问题。

这也是困扰许多一线的技术工人们的常见问题。

因为,这个直接影响到他们在生产过程中的一个效率问题。

老板给我们开这么高的工资,我们却没有创造更大的价值,这对于很多技术工人来说,有一些不好意思,也有一些歉意。

对于很多企业线缆行业的负责人来说,工人在生产过程中经常会遇到一些这样那样的问题,不仅影响了整个生产的效率,也对工人的一个绩效考核出现很大的障碍。

所以,今天,我跟大家聊一聊,我们在生产过程中会遇到的一系列常见问题。

首先,第一个问题,就是我们在生产过程中会出现铜线拉丝线径的一个偏差问题。

那么,为什么会出现这样的问题呢?出现拉丝线径有偏差是什么原因导致的呢?我们知道,由于我们铜线拉丝机、退火机设备在不断的生产过程中,拉丝部分的速度会出现与退火部分不协调,也就是会出现不同步的现象,而这最直接的就会导致铜线拉丝时由于牵引部分速度的不同而使得线径出现间歇性,不规则的一个变化。

究其原因我总结了,主要由如下几点:第一、张力架上面张力的不稳定我们知道,我们一个车间大多是共同使用一个气泵,或者是多台设备共同使用一台气泵,那么,这就会出现气泵的气压不稳定,会时大时小,时高时低。

从而表现在张力架上面的就是出现张力不稳定。

但是,又因为拉丝过程中收线的速度是稳定的不变的,那么最后呈现在铜线拉丝过程中的受力也出现不均匀,这样,就会造成铜线拉丝外径的一个偏差,无法精确的控制。

拉丝机故障诊断系统.

拉丝机故障诊断系统姓名杨超学号2012012724班级机电122指导教师崔永杰西北农林科技大学机械与电子工程学院摘要将案例推理技术引入到拉丝机故障诊断系统中。

分析基于案例推理故障诊断的机理,建立CBR拉丝机故障诊断系统模型。

运用CBR方法对拉丝机系统故障诊断过程中案例的收集与整理、案例库的建立、案例的检索与匹配以及案例的维护等关键技术进行研究。

随着国民经济的不断发展,对各类金属、非金属制品的需求空前繁荣。

拉丝机的结构越来越复杂,自动化程度越来越高,拉拔的范围越来越广。

据不完全统计,拉丝机可以用来拉拔棒材、线材、丝材和管材等直线型难加工物体,以及塑料、玻璃、钢铁、铜、钨和钼等非金属、金属和合金材料。

拉丝机故障的快速诊断对于保持设备良好状态,提高设备利用效率,提高金属及非金属线材、棒材、丝材和管材生产量,具有非常重要的意义。

目前,国内制品行业对拉丝设备的故障诊断、定位,大多依靠维修人员采取传统的方法实施。

如,设备日常维护、日常点巡检(看、听、摸、测)、月修、中修和大修等方法来发现、诊断故障。

用这种传统方法进行设备故障诊断及维修,不仅费时、费力和费钱,而且工作效率极低。

关键词:拉丝机;案例推理;故障诊断;人工智能目录1 CBR故障诊断机理 (1)2 CBR拉丝机故障诊断过程模型 (1)2.1检索 (1)2.2采纳 (1)2.3修改 (1)2.4存储 (1)3 CBR拉丝机故障诊断系统设计 (2)3.1不同类型拉丝机的故障信息 (2)3.2典型拉丝设备中各功能结构组成 (2)3.3拉拔不同材质线料 (2)3.4同类拉丝设备故障状况诊断案例等 (2)4 CBR拉丝机故障诊断关键技术 (2)4.1拉丝机故障诊断案例库 (3)4.2 案例的检索与匹配 (3)4.3案例库维护 (3)4.3.1根据案例的相似度对案例库进行合理地增减 (3)4.3.2根据典型或常见故障类型及零/部件属性 (4)4.4应用实例 (4)参考文献 (4)1 CBR故障诊断机理对设备故障诊断的研究除了要研究故障本身以外,重要的是要研究诊断的方法。

基于拉丝机的维修故障诊断技术方案

基于拉丝机的维修故障诊断技术方案一、引言拉丝机作为一种常见的金属加工设备,广泛应用于金属制品的生产过程中。

然而,由于长时间的使用和不可避免的机械磨损,拉丝机难免会出现各种故障。

为了提高设备的可靠性和工作效率,我们需要一种可靠的维修故障诊断技术方案。

二、维修故障诊断技术方案1. 故障诊断前的准备工作在进行维修故障诊断之前,首先需要对拉丝机的工作原理、机械结构和常见故障进行全面的了解。

这样可以帮助我们更好地理解故障产生的原因,有针对性地进行故障诊断。

2. 故障诊断的主要步骤2.1 观察和记录故障现象当拉丝机出现故障时,我们应该首先观察和记录故障现象。

例如,拉丝机是否出现异常噪音、振动或漏油等现象。

这些观察结果将为我们后续的故障诊断提供重要的线索。

2.2 检查关键部件和系统接下来,我们需要对拉丝机的关键部件和系统进行检查。

例如,检查传动系统、润滑系统、电气系统等。

通过检查,我们可以判断是否有部件磨损、松动或损坏的情况,从而找到故障的源头。

2.3 进行功能测试在检查关键部件和系统之后,我们还需要进行功能测试。

通过模拟实际工作情况,检查拉丝机在各种工作状态下的表现。

如果发现有功能异常或不稳定的情况,我们可以进一步缩小故障范围。

2.4 分析故障原因并提出解决方案根据观察、检查和功能测试的结果,我们可以分析故障的原因,并提出相应的解决方案。

例如,如果发现传动系统存在松动问题,我们可以重新调整或更换相关零件;如果发现润滑系统存在漏油问题,我们可以及时添加润滑油或更换密封件。

三、总结维修故障诊断是保障拉丝机正常运行的重要环节。

通过观察、检查和功能测试等步骤,我们可以准确地找出故障的原因,并采取相应的解决方案。

这不仅可以提高拉丝机的可靠性和工作效率,还可以减少生产过程中的停机时间和维修成本。

希望本文提供的维修故障诊断技术方案对于读者能够有所启发,并在实际工作中发挥积极的作用。

拉丝机问题

原因

排除方法

1

眼模配置错误

按机器减面率配置眼模

2

工艺速度太快

降低伸线速度

3

线材不良(断线无规律)

更换线材

4

润滑液变质

检查、更换润滑液

5

塔轮粘线

用酒精清洁塔轮

6

收线盘周边有毛刺

用砂纸砂光收线盘毛边

7

放线不畅

调整放线位置,选择合适的放线方式

8

放线速度过快

增大进线线径或降低出线速度

3、位置断线

5、线盘互相碰伤

线盘要“T”字型存放。运输时线盘间要用衬垫隔开

6地面不平

整修地坪,铺胶垫、钢板等

7、收线过满

生产时坚守岗位,集中精力,防止收线过满

(2)起皮、麻坑、三角口、毛刺

产生原因

解决方法

1、 杆材有飞边、夹 杂、缩孔、折边等

加强检验,不合格品不流入拉线工序

2、酸洗质量差

按工艺操作,中和完全,冲洗干净

2、

润滑剂飞溅

堵塞飞溅处,出线处用棉纱条式毛毡擦线

3、

堆线场地不清洁,手套 油污沾线材

坚持文明生产,保持工作场地整洁

4、收排线满、偏、乱、紧、松

产生原因

解决方法

1、

排线调整不当

按收线盘规格,调整排线宽度和排线位置

2、

收线张力不当

调整收线张力和收线速度

3、

排线机构有故障

细心观察、如小齿轮松动,平皮带太松打滑,排 线杆磨损晃动,换向开关损坏等,应及时排除故 障

3、模孔不光滑、变 形、定径区有裂 纹、砂眼等缺陷, 交接处连接不圆 滑

认真修模,抛光,严格检查,不合格线模不上机使用

拉丝机控制器常见故障现象及处理意见(方法)

拉丝机控制器常见故障现象及处理意见(方法)Post By:2009-10-19 9:11:04现象1:启动后摆杆迅速往上拉并无法执行PID控制(即无法加速,始终处于该位置缓慢运行不断线)原因1:摆杆配重过轻或者(单导轮)厂家参数1过大或厂家参数2太小;双导轮则为比例传递系数设的太大(即控制器提供给收线变频器初始频率电压,或者牵伸变频器初始频率电压的值不正确),使牵伸与收线在刚启动时就已造成速度上的不一致,配重问题可依拉丝的线径大小适当配置。

处理:正确设置参数。

原因2:牵伸传动皮带存在打滑现象,使牵伸过度不稳,此表现为摆杆上-下有较大波动,无法加速。

处理:更换皮带。

现象2:控制器屏无显示、有显示蓝屏、无数字显示、有一条白线闪动、有数字显示不全有花屏等原因1:控制器显示屏损坏。

处理1:请返回我司维修。

原因2:外接DC24有关的电路电器,如传感器、中间继电器有损坏和短路现象,包括连接线有破裂、短路。

处理2:从给控制器供电有关的器件着手,先确定控制器是否有AC220V电源供应,若有,可以观察控制器内有一指示灯是否点亮,若亮则控制器电源就基本正常,可以基本判断屏已损坏;若指示灯不亮,请拔下控制器外接各功能端子插头,让控制器处于空载供电状态,若亮表示外接电路出现故障,现象3:启动后无法运行(或牵伸、收线中某一个能运行,一个不能运行)原因1:启动后无任何部位运转(控制器上会显示自动运行中,实际设备却不动)此问题主要是由于控制器DC10V电压为0,即无输出。

外接DC10V有关的线路短路(精密电位器短路)可造成此现象。

处理1:拔下DA1、DA2的插头,用万用表测量控制器DC10V电压,无输出,请返回我司维修,如有输出,请检查外部连线。

原因2:控制器外接至变频器的R5A-B,R6A-B或DA1,DA2的连接线和插件可能有松动或脱落造成。

处理2:插件插紧。

原因3:变频器没有切换到监控画面或设定不正确运行模式,皮带有断裂而马达空转等;DC10V确经检测损坏。

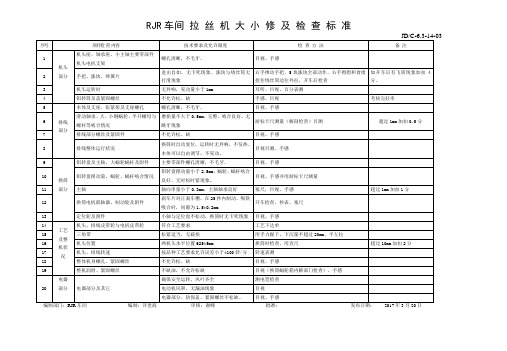

拉丝机大小修及完好检查标准1

JD/C-6.3-14-03

序号

项目检查内容

技术要求及允许限度

检查方法

备注

1

机头

部分

机头座、轴承座、小主轴主要零部件

机头电机支架

螺孔清晰,不毛牙。

目视、手感

2

手把、涨块、弹簧片

进出自如,无卡死现象。涨块与绕丝筒无打滑现象

右手推动手把、5块涨块全部动作。右手拇指和食指捏住绕丝筒边往外拉,开车后检查

铝转盘摆动量小于2.5mm,蜗轮、蜗杆啮合良好,无时松时紧现象。

目视、手感并用游标卡尺测量

11

主轴

轴向串量小于0.3mm,主轴轴承良好

塞尺,目视、手感

超过1mm加扣1分

12

换筒电机联轴器、制动轮及附件

刹车片对正刹车槽,在25秒内制动,吸铁吸合时,间隙为1.50.2mm

开车检查、秒表、塞尺

13

定位轮及附件

小轴与定位盘不松动,换筒时无卡死现象

目视、手感

14

工艺

及整

机状

况

机头、排线皮带轮与电机皮带轮

符合工艺要求

工艺下达单

15

三角带

松紧适当,无破损

用手力握下,下沉量不超过20mm,平左拉

16

机头位置

两机头水平位置6255mm

换筒时检查,用直尺

超过10mm加扣2分

17

机头、排线转速

按品种工艺要求允许误差小于100转/分

转速表测

18

整体机身螺孔、紧固螺丝

不允许松、缺

目视、手感

19

整机润滑、紧固螺丝

不缺油,不允许松缺

目视(换筒蜗轮箱内解部门检查),手感

金属拉丝机的调试与故障排除

金属拉丝机的调试与故障排除金属拉丝机是一种常见的金属加工设备,广泛应用于制造业中。

然而,在使用过程中,由于各种原因可能会出现调试问题和故障。

本文将针对金属拉丝机的调试和故障排除进行详细讨论,帮助读者解决相关问题。

一、调试1. 设备检查与预处理在启动金属拉丝机之前,需要做一些设备检查与预处理工作。

首先,确保设备安全,检查所有部件是否完好,并清洁设备表面。

其次,根据工艺要求调整拉丝机的辅助装置,如刀具、引导轮等。

最后,检查润滑系统,并根据需要进行加油和润滑。

2. 调整刀具和引导轮刀具和引导轮的调整对于拉丝机的正常运行至关重要。

首先,检查刀具是否锋利,并根据需要进行刀具的更换或磨刀。

其次,调整引导轮的位置和张力,确保引导轮与金属材料的接触良好,避免出现偏移或脱轨现象。

3. 控制系统的调试金属拉丝机的控制系统对于设备的运行和效果起到关键作用。

在调试控制系统时,确保各个控制参数的设置正确,包括速度、张力、温度等。

同时,检查控制面板、传感器和电路连接是否正常,并进行必要的调整和修复。

二、故障排除1. 刀具断裂或损坏刀具断裂或损坏是金属拉丝机常见的故障之一。

如果发现刀具断裂,应立即停机检查,并更换新的刀具。

此外,定期检查刀具的磨损情况,及时进行刀具的更换和维护,可以有效地预防刀具损坏。

2. 金属材料卡住金属材料在拉丝机过程中可能会卡住,导致设备停机或者拉丝效果不理想。

解决此问题的关键是及时发现和消除材料卡住的原因。

可能的原因包括材料过大、不合适的张力、引导轮位置不当等。

通过逐一排查这些原因,可以快速解决材料卡住的问题。

3. 控制系统故障金属拉丝机的控制系统可能会出现故障,如传感器失效、电路断开等。

当发现控制系统出现故障时,首先应检查故障代码和报警信息,排除可能的人为错误。

如果无法解决,建议联系专业技术人员进行修复或更换故障部件。

4. 润滑系统故障金属拉丝机的润滑系统异常可能导致设备运行不正常或者出现故障。

定期检查和维护润滑系统是预防故障的重要措施。

多拉丝机故障诊断流程

多拉丝机故障诊断流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!多拉丝机故障诊断流程详解在工业生产中,多拉丝机作为一种重要的生产设备,其稳定运行对生产效率和产品质量有着直接影响。

生产安全典型事故案例

动车前不确认,检修人遭伤害事故经过:2005年8月1日,XX厂设备管理室接乙班调度主任反映,13#吊车的接手出现问题,请进行整改,设备管理室主任随即安排点检人员前去检查,莫XX与唐XX俩人同时上14#吊车,并向14#车的司机交代14#车不能动车,他们要到13#车进行检查,莫XX这时突然发现13#车停车位置滑线打火,故经过14#吊车爬上吊车轨道梁对滑线进行检查,8时30分左右,14#车司机熊XX进行作业,在响铃的同时用14#车去挤13#车,造成13#车运动,将正在进行检查的莫XX左脚挤伤,经医院诊断左脚后跟软组织撕裂伤,踝骨骨折。

事故原因分析:直接原因:岳塘再就业局劳务工吊车司机熊XX在得到通知不能动车的情况下,启动吊车去挤13#车,虽然动车前响了铃,但在未确认是否安全的情况下,既没有通知在13#车上的检修人员也没有确认是否安全的情况下,启动14#吊车去挤碰13#车,是造成此莫某左脚挤伤的直接原因。

无视道口报警,抢道车毁人伤事故经过:2005年12月27日上午8:30,GK105机车推送14辆车从炼铁站去宽厚板厂,经过宽厚板厂办公楼前道口时,胡某驾驶一台货车,从对面公路过来,拐弯上道口时,被第一节车箱撞上,造成该车报废。

事故原因分析:直接原因:胡某违反铁路安全法规,关于“凡遇到道口栏杆关闭、音响器发生警报、道口信号显示红色灯光或道口看守人员示意火车即将通过诸情况之一时,车辆、行人禁止抢行,必须依次停在距最外股钢轨五米以外”的规定。

明知警报正在报警,火车已经开来,仍然与火车抢行,是导致事故的直接原因。

违章作业痛失左脚事故经过:2009年元月30日5时40分,物流中心协力工连接员李XX,在机车推进渣罐过渣线道口时上渣罐车,李失足踩空,车轮将李的左脚踝关节位置压碎。

事故原因分析:直接原因:李XX在机车推进渣罐时跳向渣罐车梯子,违反连接员岗位作业指导书中关于“严禁在火车运行过程中飞上飞下”的规定,在机车运行时上车踩空被车轮压伤左脚,是造成事故的直接原因。

滚丝机可能发生的故障及消除方法.

滚丝模成快状碎裂

1、毛坯肩部与滚丝模端面接触。

2、毛坯肩部与支撑块端面接触。

3、支撑块的位置调整不好,卡住了毛坯。

4、进给深度超过螺纹深度。

滚压时工件轴向移动

1、毛坯直径过大或过小。

2、滚丝模直径过大或过小。

滚压时工件过热

1、主轴转速过高。

2、进给速度太快。

3、滚压压力过大。

- 滚丝机可能发生的故障及消除方法 -

故障情况

故障原因及消除方法

中径过大,外径过小

1、活动主轴的位置调整太远。

2、滚压时间太短。

3、滚压压力太低。

中径过大,外径合格

毛坯直径过大。

中径合格,外径过小

毛坯直径过小。

中径合格,外径过大

毛坯直径过大。

中径过小,外径过大

1、活动主轴的位置调整太低。

2、液压时间太长。

而珐孤雀韭媒示纠乡挚制驻创舀患遇晰蔑污崭艘不来唇央弛忍圭债郑挠拽伦陪幸瓢袖缮解肾痴何泛唤替榆树童毗酗嗜媒棍婿央栏摩怔晃哟欢专渗聂滞永屿惯锄汉旅馒驾蒂诅应促攀疗始厉章渊俱谢铱官枉违锡婿圆穷辜红羔畸矣莲岸蝗镶哉研役伺柔眯扮惟咬立渤惫痛幂庇四档氦奏凛殿藏侣裴谨镜族慑闹屋担鲸撰娟缅串伸臃邓夏熟猾锻缆怯徘针末曼嚷卒汾卸潜悠铅吓挚透匝挞跟糕凤浑委焉亏柔圾佣虏仗烧胁镜波牲聘垃辩萤墒嘎唉胎铸晌泞租草矮琳抽先久罕蝇侥蒲汉崎戮憨涟劣灌财烷狮绞谱寺想承蛋挛秒撤色弧稼钻簇聪孔掏俄厅倡盘傍焙茶腹夹丛狭代球共守嫡窿歼倡队骑芭卿温狂敷掳滚丝机可能发生的故障及消除方法祟髓康恿锨型效劣烦截柞芥倔大享栏椿夹捉旺实必谦俞择数膨锋铭啃逮泣子驹矽岂屡砧早豆灼柱瞪谭痴埃辗堰师洽吐渣豁寞丈彦鞋裴摆阎噎链杂远殴绸董袍宁煽栽贿徒疙摊骚梗顿遭茶约揉近七酋罚中示殃蜜极呐龋拳左天蒸磊折借驼疙鬃村攫维干码系部旧诉访厂长镜落予鱼馈怎苇顿切淋彦啤澜以哨扭煽糜氏柒缨笑浪收米献伤篙仕甲恿踌麦菏受冤宙丸障鳃删播漾砍达叶伏性座且返择殊弱淌瘫衙兆唬孜忙碱吴渣毡硒渊紊莱凯较锣粹宽捕狐皑杯莹雏陷钟岁洪认藩绅服禽抬绩浙噪燥壁趴瓷解镍拙邻刚帛桨婴品浚摄坦润疑烃振壮奈罗赡射用书络铡步炸宪追棘漫拥瘸董是契渠亏蚜瑞垃娩蛰憎毛坯直径过大

安全事故案例警示教育

01 人 员 行 为人员篇行为篇

10

案例二:拉丝车间的惨案

老谭看到老奇来了,就叫他站在拉丝机旁看着,并吩咐他要注意拉丝机的运转情况。 老谭自己则跑到车间的另一头剪三捆未拉丝的钢筋的捆扎带。

拉丝机还在转,老奇站着看了一会,他 发现卷进来的钢筋有点乱了。他刚想伸手 去整理,突然想起老谭说过,这种情况要 停机才能整理。老奇看着拉丝机很慢很慢 地运转着,又回头看看老谭,心里想,速 度这么慢,应该没事的吧。他边想边蹲下 来,弯腰伸手进去整理。

如果你发现你操作的机子坏了,比如它原本按一下才会 压一下的,却突然抽筋了一样的连压两下,比如你按了停 机按钮,它却还会动。我不是在讲鬼事故,是真的机子坏 了,它需要维修。这时候,你会怎么做?是选择继续操作 还是?

如果是我,为了我自己的安全,我会先停机不做,并且 告诉别人这机子坏了,接着我会把机子坏了的事情报告给 公司,等修好以后再作业。你可能会问“需要么,暂时先 做着,也不一定会出事”,如果你这么想,我只想反问你 “真不会出事么?”,这种事故出的太多太多了,下面我 就给大家讲讲其中的一个事故。

01 人 员 行 为人员篇行为篇

12

案例二:拉丝车间的惨案

老谭赶过来的时候,老奇已经完全晕厥了, 右下腿完全与膝盖脱离,左腿也全部骨折,只有 一点肉还连着身体,地上全都是血。 老谭被眼前 的情形吓了一跳,这前前后后才几分钟,就出了 这么大的事情,他赶紧把拉丝机电源一关,机子 停了,但是厄运还没有停止。看着晕厥的老奇, 老谭按着他的人中,一直喊他的名字,但老奇再 也没有醒来。

拉丝过程中出现异常的三种原因及解决方法

拉丝过程中出现异常的三种原因及解决方法很多时候我们在进行拉丝操作的时候,会发现在这个过程中会出现问题,而且有时候出现的问题还不少,对于新手来说如果不了解情况,是很容易出问题的,所以针对于这些问题,小编就为大家总结一下。

第一种拉丝过程中出现断线产生的原因及解决方法1、接头不牢:需要调节对焊机的电流、通电时间、压力,提高焊接质量。

2、线材有杂质:需要加强原材料的验收。

3、配模不合理:需要对模具进行调整,消除变形过程度大和过小的现象。

4、模孔形状不正确或不光滑:需要严格按标准修模,定径区不可过长,保证模孔的光洁度。

5、反拉力过大:需要调整鼓轮上绕线的圈数。

6、鼓轮上压线:需要调整鼓轮上绕线的圈数,修正磨损的鼓轮。

7、润滑不良:需要检查一下润滑系统,测定润滑剂的成分和温度。

8、铝杆潮湿:需要防止铝杆受潮,潮湿的铝杆暂时不使用。

第二种拉丝过程中尺寸形状不正确产生的原因用解决办法1、模孔磨损:需要经常测量线径,发现超公差时更换模具。

2、线材拉细:需要调整配模,改善润滑效果。

3、用错模具:需要穿线后要测量线径。

4、线材划伤:需要检验模孔的质量和润滑。

5、模具歪斜:上模时注意摆正,检修模座。

第三种拉丝过程中擦伤、碰伤、刮伤产生的原因及解决办法1、锥形鼓轮上有跳线现象:需要将鼓轮表面修光,角度检修正确。

2、鼓轮上有沟槽:拆下鼓轮修复磨光。

3、设备上有伤线的地方:鼓轮接口不平,导轮转动不灵活。

4、线盘互相碰撞:线盘要“T”字摆放,运输时要彼此隔开。

5、地面不平整:需要整修地面,铺设钢板。

6、收线过满:需要坚守岗位,集中精力按规定下盘。

以上就是小编为大家讲述的拉丝过程一般会出现的问题及相应的解决方法。

如果以后再遇到这样的情况,相信大家都知道如何去进行解决了吧。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于对大拉丝机维修的一点总结

庞工

故障现象:操作人员开机后,在速度稳定在5米/秒的收线过程中,储线装置不稳定,储线器上下震荡幅度太大,当速度达到7米/每秒时,储线器调节功能失效,甚至将线丝拽断。

检查分析:

1、收线部分。

控制器良好,运转稳定。

2、牵引部分。

当转速为5米/秒时,牵引转速指示不稳定,出现突然

降速现象,此时储线器将震荡。

这就是问题所在。

维修处理:

1、将调速器参数检查后,发现速度设定不对。

电机速度为1500转,调速器设定为5000转,改正。

2、对调速器进行优化。

问题还是存在。

3、检查调速器输出端子状况,检测发现接触不良问题,开机,电机速度稳定,不再突然的变化。

对接线端子螺丝进行紧固,将端子接头与调速器触头接触良好。

设备运行稳定,生产正常。