物料进出操作流程图

仓库入库流程图

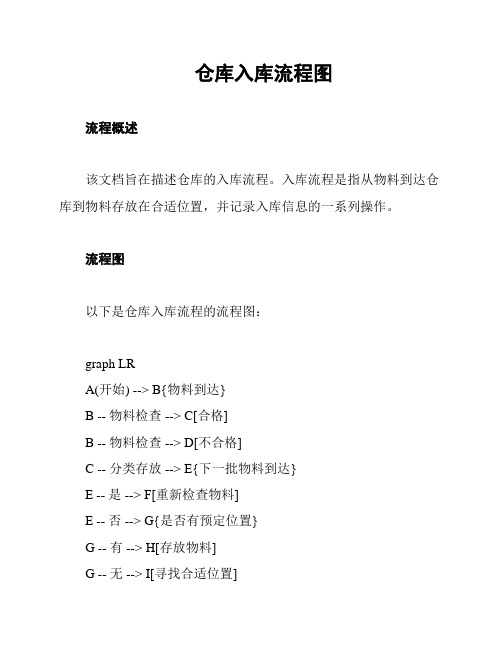

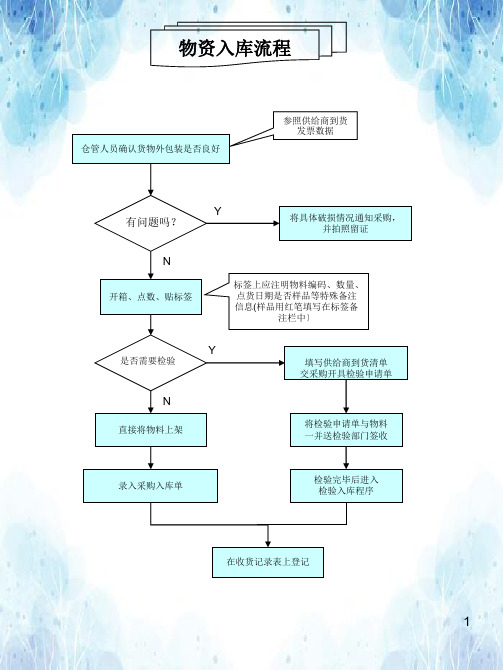

仓库入库流程图流程概述该文档旨在描述仓库的入库流程。

入库流程是指从物料到达仓库到物料存放在合适位置,并记录入库信息的一系列操作。

流程图以下是仓库入库流程的流程图:graph LRA(开始) --> B{物料到达}B -- 物料检查 --> C[合格]B -- 物料检查 --> D[不合格]C -- 分类存放 --> E{下一批物料到达}E -- 是 --> F[重新检查物料]E -- 否 --> G{是否有预定位置}G -- 有 --> H[存放物料]G -- 无 --> I[寻找合适位置]I -- 寻找成功 --> J[存放物料]I -- 寻找失败 --> K[重新安排其他物料]D -- 发送退货 --> L(结束)F -- 是 --> EF -- 否 --> LJ -- 是 --> EJ -- 否 --> LK -- 有其他物料 --> EK -- 无其他物料 --> LH -- 物料存放完毕 --> L流程详述1. 物料到达:物料到达仓库,并进行入库操作。

2. 物料检查:对到达的物料进行检查,判断物料是否合格。

- 合格:将物料进行分类存放,并检查是否有下一批物料到达。

- 不合格:将物料发送退货,并结束该入库流程。

3. 分类存放:对合格的物料进行分类存放。

4. 下一批物料到达:判断是否有下一批物料到达。

- 是:重新检查物料。

- 否:判断是否有预定位置。

5. 有预定位置:将物料存放在预定位置。

6. 无预定位置:寻找合适位置存放物料。

- 寻找成功:将物料存放在合适位置。

- 寻找失败:重新安排其他物料的存放位置。

7. 存放物料:将物料存放在合适位置,并判断是否还有其他物料待存放。

- 有其他物料:返回步骤4。

- 无其他物料:结束该入库流程。

总结仓库入库流程图描述了从物料到达仓库到物料存放在合适位置,并记录入库信息的一系列操作。

ERP生产作业流程图

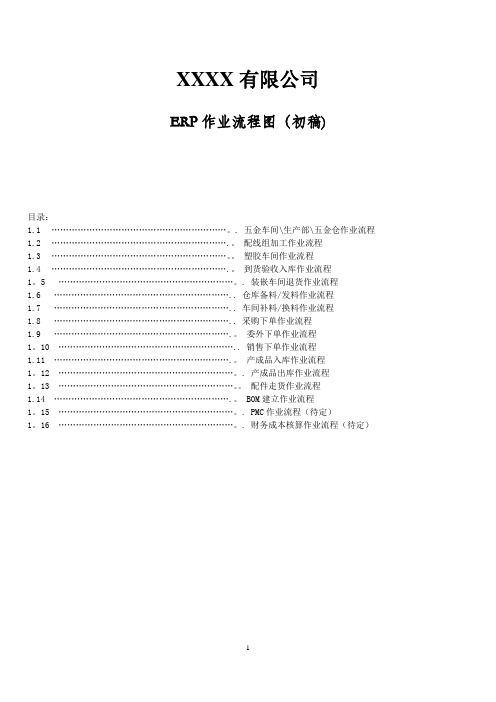

XXXX有限公司ERP作业流程图(初稿)目录:1.1……………………………………………………。

. 五金车间\生产部\五金仓作业流程1.2…………………………………………………….。

配线组加工作业流程1.3……………………………………………………。

塑胶车间作业流程1.4…………………………………………………….。

到货验收入库作业流程1。

5 ……………………………………………………。

. 装嵌车间退货作业流程1.6 …………………………………………………….. 仓库备料/发料作业流程1.7 …………………………………………………….. 车间补料/换料作业流程1.8 …………………………………………………….. 采购下单作业流程1.9 …………………………………………………….。

委外下单作业流程1。

10 …………………………………………………….. 销售下单作业流程1.11 …………………………………………………….。

产成品入库作业流程1。

12 ……………………………………………………。

. 产成品出库作业流程1。

13 ……………………………………………………。

配件走货作业流程1.14 …………………………………………………….。

BOM建立作业流程1。

15 ……………………………………………………。

. PMC作业流程(待定)1。

16 ……………………………………………………。

. 财务成本核算作业流程(待定)1.1.五金车间\生产部\五金仓作业流程1.1.2【流程重点】一、所有五金车间的生产安排全部由PMC负责安排。

A、PMC给五金车间的加工计划要提前10天给到五金车间;五金车间根据加工计划进行备料。

B、PMC负责根据五金车间的生产进度;以及生产部委外加工进度。

C、PMC负责生产所需急单等的补单。

D、PMC负责五金车间返工订单的补单工作,同时负责返工领料的物料调整.二、生产部负责委外订单的下达、补单、返电、跟进、统计、委外结算、对帐。

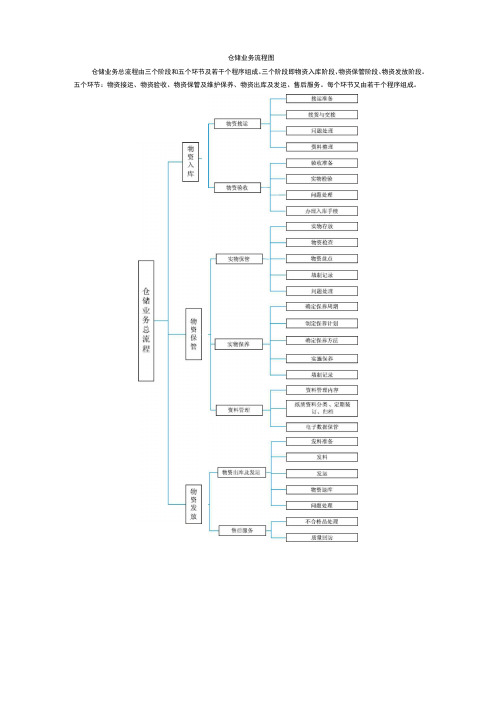

仓储业务流程图资料

仓储业务流程图

仓储业务总流程由三个阶段和五个环节及若干个程序组成。

三个阶段即物资入库阶段、物资保管阶段、物资发放阶段。

五个环节:物资接运、物资验收、物资保管及维护保养、物资出库及发运、售后服务。

每个环节又由若干个程序组成。

物资验收流程图

验

收

唯

备

理货

确定检验t匕例p7

邀规验收质馱检验填制记录科见问题填制记录

同单-登账堆码、苫垫填制料K 传递入库爪

数量清点pF

外观质量检验P7资料核对、竟验pF

冋户「I检ps

送外委托庾检pg

专项检验pB

验收记录pB

送检记录p10

也话记录p11

损坏、溢余、短少p11

实物

填:LJ记

谀

物资保管

勺題处理

单价卿槪

大类调整

物资报废

p47

p49

p50物资保管流程图

甘区分类規划p21

堆码、沁p24

确定检许方法P26

确定检沓内容p26

空施检代

确定盘点内容P26

眦电战点劉鄒范III p27

确士盘点方法P27

班蛆LI记

热点报表、盘点报告p8日

盘眾、盘寸p42

储耗

p45

仓储管用爭故卩52

制定擁养计划

保养确定傑弄方法

实诫噪养

帘用物资図管侏胖方法P70

资料管理内容

资料

管理

凭讣、单据■.账刑p3~1

送报表p32

制度、标准p32纸质资料装订

迅子数掘保會

物资发放流程图。

管路中物料及走向—识读物料流程图

目录/content

什么是物料流程图

绘制主要设备

识读物料流程图 时注意事项

01

一、什么是物料流程图

绘制阶段:

工艺设计初步阶段,完成物料 衡算和热量衡算时。

绘制形式:

在方案流程图的基础上,采用 图形与表格相结合的形式反映 设计中物料衡算和热量衡算结 果的图样。

作用

• 为设计审查提供资料 • 进一步设计的依据 • 为实际生产操作提供参考

02

二、物料流程图内容

天然气脱硫系统物料流程图

二、物料流程图内容

01 设备的位号、名称下方,注明特性数据或参数。 02 物料的流量起始部位和物料产生变化的设备之后,列表注明物料变化。

03

三、识读物料流程图时注意事项

01 工艺流程中主要设备或装置的形式Байду номын сангаас物料走向,原料、辅助物料、 产品、副产品的情况。

02 物料进入各装置或设备前后的组成、流量、压力、状态的变化情 况;需用的水、蒸汽、空气、燃气等公用物料要求,正常或最大、 最小使用量及使用后的特性、去向等。

03 物料流程图有时将同类型设备只画出一台。

04 物料流程图上物料流量或其它参数指的都是正常工艺控制指标。

05 从所列物料表格重点读出物料变化情况。

课堂小结

01 什么是物料流程图 02 物料流程图内容 03 识读物料流程图时注意事项

思考

阅读天然气脱硫系统物料流程图,填写阅读情况表。

思考

阅读天然气脱硫系统物料流程图,填写阅读情况表。

序号 获取信息种类

1

设备情况

2 物料流程

阅读情况表

设备 台数 位号 作用

获取信息情况

备注

3 物料变化情况

工厂仓库操作流程图(九个流程)

货包装本卷须知

2

产成品入库流程

生产部门开出FINISHED PARTS FOR STOCK IN

到生产部门拿取完工产品

收货时应特别注意标签备注栏上的信息 〔如系列号、发徕卡或其他特别事项等〕

N

核对物料品名、数量 工单编号是否与入库

结果一致

Y

上架时再次确认 标签上是否注明 物料编码、数量、 入库日期、工单 编号等重要信息

仓管根据OTHER STOCK IN 结果 去检验部门领取检验合格的良品

N

与检验部门 负责人再次确认

库管核对物料品名、 数量或OIQC编号是 否与检验结果一致

Y

仓管将物料上架

N

是否需要检验

Y

填写供给商到货清单 交采购开具其他检验申请单

将其他检验申请单与物料 一并送检验部门签收

检验完毕,质量部门开出 OIQC STOCK IN给仓库

仓管清点物料数量

在金蝶系统中录入其他入库单

4

生产任务单物料领用流程

生产部门开STOCK OUT LIST

备料时应在STOCK OUT LIST 上将有IQC编号的物料 记录下来备查。

格式为IQC编号_数量X

仓管人员根据STOCK OUT LIST 按照先进先出原那么将物料从货架中取出

如有766516领用需通知 质量部门IQC编号

因人为原因导致物料损坏 生产部门需要补发物料

进入生产单物料补领流程

5

生产任务单已领用物料更换流程

如果因质量原因生产部门需要更换物料 生产部门各车间负责人在换货登记本上登记

确保登记本上换货时间、成 品编码、工单号、原材料编 码、IQC编号、数量、申请人、

换货原因等重要信息完整

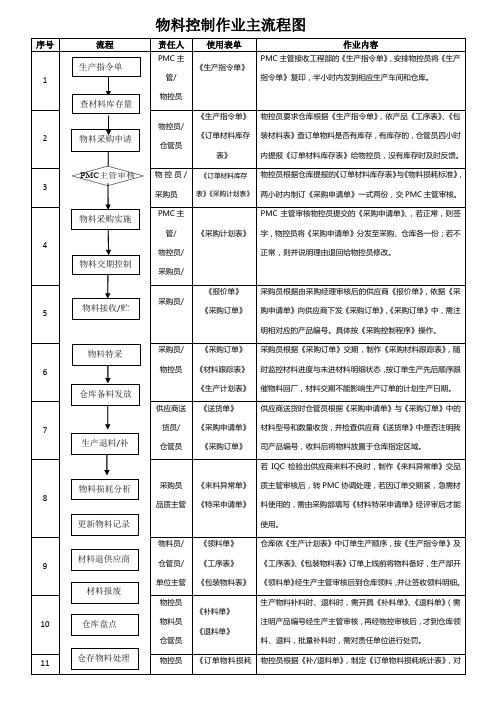

生产物料控制作业流程图

仓管员/

采购员

《退料单》

IQC检验出的批量来料不良和生产过程中发现的来料不良,需供应商立即补货的,物料退仓后,仓库于一个工作日内安排采购退料,若不需补货的,仓库于当月底安排采购完成全部退料。

14

仓管员

PMC主管

《报废单》

若生产中退料,属制损坏或是本厂生产不能修复的物料,由仓库每月底开具《报废单》经PMC 主管审核后,统一报废。

7

供应商送货员/

仓管员

《送货单》

《采购申请单》

《采购订单》

供应商送货时仓管员根据《采购申请单》与《采购订单》中的材料型号和数量收货,并检查供应商《送货单》中是否注明我司产品编号,收料后将物料放置于仓库指定区域。

8

采购员

品质主管

《来料异常单》

《特采申请单》

若IQC检验出供应商来料不良时,制作《来料异常单》交品质主管审核后,转PMC协调处理,若因订单交期紧,急需材料使用的,需由采购部填写《材料特采申请单》经评审后才能使用。

5

采购员/

《报价单》

《采购订单》

采购员根据由采购经理审核后的供应商《报价单》,依据《采购申请单》向供应商下发《采购订单》,《采购订单》中,需注明相对应的产品编号。具体按《采购控制程序》操作。

6

采购员/

物控员

《ห้องสมุดไป่ตู้购订单》

《材料跟踪表》

《生产计划表》

采购员根据《采购订单》交期,制作《采购材料跟踪表》,随时监控材料进度与未进材料明细状态,按订单生产先后顺序跟催物料回厂,材料交期不能影响生产订单的计划生产日期。

9

物料员/

仓管员/

单位主管

《领料单》

《工序表》

《包装物料表》

VMI仓库介绍及运作流程

50 530 520 280 520 280 280 520 280 520 280 520 280 280 530 520 280 520 30 520 280 280 70 460 450 280 50 120 250 360 280 470 280

50 480

50

470 280 280

ABV387S300 ABV395S300

VMI仓库介绍及运作流程

2、小件物料上线(包装附件 盒,小的塑胶件等)。 根据《生产计划表》,以 每日生产需求为一个批次, 在当天生产开始前由驻厂人 员送到产线。

VMI仓库介绍及运作流程

3、一般物料上线(PCA, 边条,铁配件等)。 根据《生产 计划表》,以每四小时 生产需求为一个时段, 每200套物料为一个批次, 由驻厂人员送到产线。

VMI仓库介绍及运作流程

附件二: VMI物料最高/最低库存

Min and Max stock list

Part No Description Unit Supplie 脑力 r Min DR-5761006 Extrusion H 78"Std/Prm EA Max Com Min DR-5781002 Extrusion H 87" Std/Prm EA Max Com Min DR-5791001 Extrusion H 95" Std/Prm EA Max Com Min 200 1000 400 10000 200套 厚威 星河洲 SUGA 长青 1000 2000 1500 金协 1000 2000 1500 400 1600 1000 200套 200套 波士 十盛 恒泰富 汇海达 材料上线频 率 (每层楼每次)

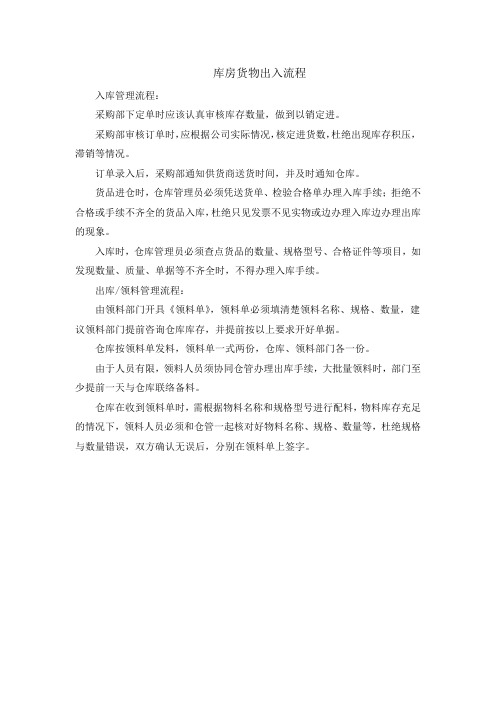

库房货物出入流程

库房货物出入流程

入库管理流程:

采购部下定单时应该认真审核库存数量,做到以销定进。

采购部审核订单时,应根据公司实际情况,核定进货数,杜绝出现库存积压,滞销等情况。

订单录入后,采购部通知供货商送货时间,并及时通知仓库。

货品进仓时,仓库管理员必须凭送货单、检验合格单办理入库手续;拒绝不合格或手续不齐全的货品入库,杜绝只见发票不见实物或边办理入库边办理出库的现象。

入库时,仓库管理员必须查点货品的数量、规格型号、合格证件等项目,如发现数量、质量、单据等不齐全时,不得办理入库手续。

出库/领料管理流程:

由领料部门开具《领料单》,领料单必须填清楚领料名称、规格、数量,建议领料部门提前咨询仓库库存,并提前按以上要求开好单据。

仓库按领料单发料,领料单一式两份,仓库、领料部门各一份。

由于人员有限,领料人员须协同仓管办理出库手续,大批量领料时,部门至少提前一天与仓库联络备料。

仓库在收到领料单时,需根据物料名称和规格型号进行配料,物料库存充足的情况下,领料人员必须和仓管一起核对好物料名称、规格、数量等,杜绝规格与数量错误,双方确认无误后,分别在领料单上签字。

仓库各环节运作流程图PPT

清点归位 记录料卡

入账 分发单据

送货单 送货单 报检单 退货单 特采标签

台账 料卡

2.发货作业流程图

部门 PMC 仓库

生产部仓库 生产部仓库

仓库 仓库 仓库

仓库

流程图演示 生产套料单 备料 清点数量 单据签字 料卡记录 分发单据 系统扣帐 单据归档

使用表单 生产套料单 生产套料单 生作业流程 三.退货作业流程 四.成品入库流程 五.成品出库流程 六.单据整理 七.盘点作业流程 八.仓库重要注意事项

1.收货作业流程图

部门

流程图演示

使用表单

采购部

采购订单

采购订单

供应商 收货组

品管采购 仓库

供应商交货 清点收货

记录报检

检验 OK

物料入库

退回 特采

出库单

6.单据整理作业流程图

单据类型

送货单

收货人核对单据 确认签字

录单员录单编号

调拨单 加工厂点数签字 录单员录单编号

退货单 录单员录单 供应商签字确认

按供应商及单号 顺序整理

按加工厂、单号 及日期顺序整理

按供应商及单 号顺序整理

摆放整齐按单据分类归档

7.盘点作业流程

①仓库接到财务部盘点通知后,按照盘点计划从ERP 系统导出数据组织盘点人员进行库存的初盘工作 ②初盘完成后,各库存管理部门的主盘人组织复盘人 员,进行库存的复盘工作。 ③复盘完成后,复盘人和初盘人将复盘和初盘的结果 进行比对,对有差异的库存要双方一起重盘,确定最 终盘点结果,并将复盘结果输入电子档,和复盘盘点 表一并发给财务部。 ④财务部主盘人,按照盘点计划,组织财务部监盘人 员对库存进行抽盘,抽盘完成后,双方在盘点表上签 字确认。 ⑤盘点差异处理:各仓位负责人需在一周核查差异原 因,并制定相应的处理方法。财务部根据反馈情况核 查后交领导层批准进行差异的调整。

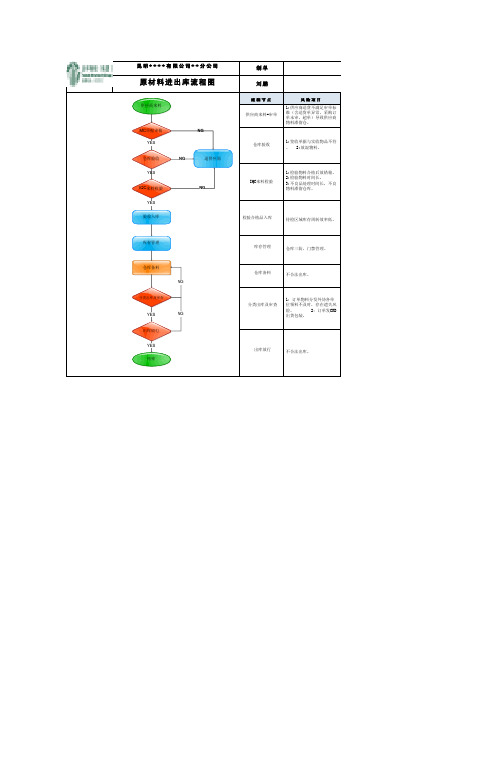

原材料出入库流程图

制单刘鹏流程节点

风险项目

检验合格品入库待检区域库存周转效率低。

供应商来料-审单

仓库验收

IQC来料检验

库存管理仓库备料

分类出库及审查

出库放行1:供应商送货不满足审单标准(含送货单异常,采购订单未审,超单)导致供应商物料滞留仓。

1:签收单据与实收物品不符。

2:放混物料。

1:检验物料合格后放错箱。

2:检验物料时间长。

3:不良品处理时间长,不良物料滞留仓库。

仓库三防,门禁管理。

不合法出库。

1:订单物料分发外协各单位领料不及时,存在遗失风险。

2:订单发CKD 出货包装。

不合法出库。

昆明有限公司分公司原材料进出库流程图

供应商来料

MC 单据审核

仓库验收IQC 来料检验

YES

退供应商

NG

仓库备料

NG NG

结束

库存管理YES 验收入库

分类出库及审查

NG

出库放行NG

YES YES YES。

某食品工厂仓库管理制度流程图

某食品工厂仓库管理制度流程图德馨饮料仓库管理制度流程一、原料、包材入库管理制度1来料检验及收货2检验报告3来料入库仓储流程图二、原料、包材领用管理制度1原材料出库领用2材料领用单据3原材料出库领用流程图三、库管理及生产耗材的核算1库管理2生产原、辅料损耗表四、成品入库管理制度1、成品入库管控2、成品入库单3、成品入库流程图五、成品出库发货管理制度1、成品出库管控2、成品发货单3、成品出库发货流程图六、仓库盘点一、原料、包材入库管理制度目的:为规原料和包材等入库作业管理,保证材料在正常生产过程中不影响产品的质量。

主要负责:仓库管理员(小田)、检验室(志壮、倪晴雯)职责:仓管员负责物料的收料、报检;仓库管理员、质检员、化验员共同负责对原、辅材料的检验、不良品处置方式的确定1、来料检验及收货1.1原辅料送到公司后,由仓管员小田根据供方送货单,在当日便对数量、生产日期、保质期限、标识、外包装卫生情况及完好性等进行验收,在确保上述容符合要求时接受入库,并填妥《物料卡》,做标识待检。

L2仓库人员Oda填写《检验申请单》,当天及时通知检验室对原料进行检验,并协助检验室根据Shuminhao 123进行标识。

1.3对检验室检验的合格原辅材料进行开“物料验收单”。

验收不合格的原辅料,分开堆放、做好标识,并通知采购部,不合格的产品通知销售部。

1.4随时注意原辅料的有效期,做到有效期在前的先发料, 超过有效期的严禁使用于食品生产。

1.5原则上,仓库当天交付的原材料当天处理。

1.6仓库管理员Oda应对已入库的原材料进行分区分类摆放,不得随意堆放。

如有特殊情况,应在当天完成。

1.7仓库管理员小田对已入库的原料在蜀铭号123进行了如实登记。

2检验报告1.1检验申请单L2检验报告单3入库流程图二、原料、包材领用管理制度目的:规范原辅料和包装材料的操作管理,确保在正常生产过程中,材料的使用与生产相同,材料的供应不会影响产品的生产。

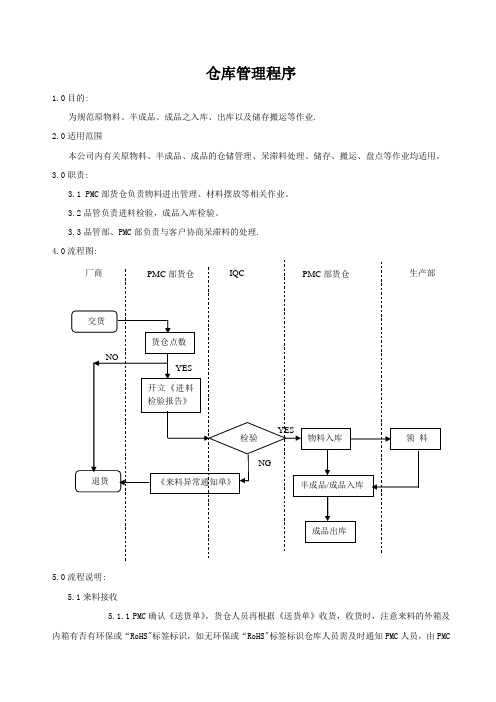

电子厂仓库管理程序

仓库管理程序1.0目的:为规范原物料、半成品、成品之入库、出库以及储存搬运等作业.2.0适用范围本公司内有关原物料、半成品、成品的仓储管理、呆滞料处理、储存、搬运、盘点等作业均适用。

3.0职责:3.1 PMC部货仓负责物料进出管理、材料摆放等相关作业。

3.2品管负责进料检验,成品入库检验。

3.3品管部、PMC部负责与客户协商呆滞料的处理.4.0流程图:5.0流程说明:5.1来料接收5.1.1 PMC确认《送货单》,货仓人员再根据《送货单》收货,收货时,注意来料的外箱及内箱有否有环保或“RoHS"标签标识,如无环保或“RoHS"标签标识仓库人员需及时通知PMC人员,由PMC人员通知供货商处理。

如环保或“RoHS"标签标识完好,货仓人员则核对品名、规格和进行数量的清点。

5.1.2核对无误后,货仓人员应组织卸货,材料卸货应放到指定的待检区.5.2验收入库5.2.1货仓人员填写《进料检验报告》交品管部IQC,通知品管IQC人员进行检验作业(具体参照《检验与试验管理程序》)。

5.2.2检验不合格依《不合格品管理程序》处理。

5.2.3 IQC检验完成后,合格品贴“IQC PASS”标签,不合格品贴“IQC REJ”标签,并填写《进料检验报告》。

5.2.4货仓管理员按物品的名称、规格、数量及《送货单》和《收货恁证》进行进货登记,并做物料卡,做到帐、物、卡一致。

5.2.5验收不合格之原物料货仓管理员开立《退货单》,经PMC部签核后,退回厂商。

5.3物品的存放5.3.1物品存放的标示:所有入库的材料均需标识清楚并放置指定的区域,具体参照《产品标识和可追溯性管理程序》。

5.3.2物品存放区的规划:本公司已100%环保化,规划时主要根据物料产品的特性(大小、规格、体积、重量、使用频率)统一规划存入区域。

5.3.3存放区的环境管制:为确保物料不变质,仓库应保持通风状况,地面保持干净,料架清洁,定期打扫清洁卫生,垃圾及时清除.5.3.4货仓应根据品管部制订的《物料重验周期》将到期需重检的物料依5.2.1和5.2.2执行.5.3.5物品存放区的安全措施:加强消防器材的保养、清洁及维护,消防设备区域不得堵塞;物料堆放不得靠近电源插座,信道保持畅通;物料包装完整且做好防尘工作,仓管员每天下班须关闭电源、锁好门窗;物料不得直接置放于地面上,避免受潮而变质;货仓内严禁烟火,应保持整洁、干净、通风;化工品储存时须单独隔离货仓,储存于化工房内;物料堆放高度应适当、安全,以免崩落伤人;物料储存不得阻碍灭火器的使用或阻碍安全出入口、电器开关等;堆放物品时注意:“上轻下重”、“安排有利”、“先进先出”的原则;应对具有使用期限之物料标示其使用期限,注意先进先出,并应于期限内使用完毕.5.4发料5.4.1领料部门根据PMC开立的《生产工作单》或《套料发料单》,经PMC经理审核后,由货仓管理人员发料。

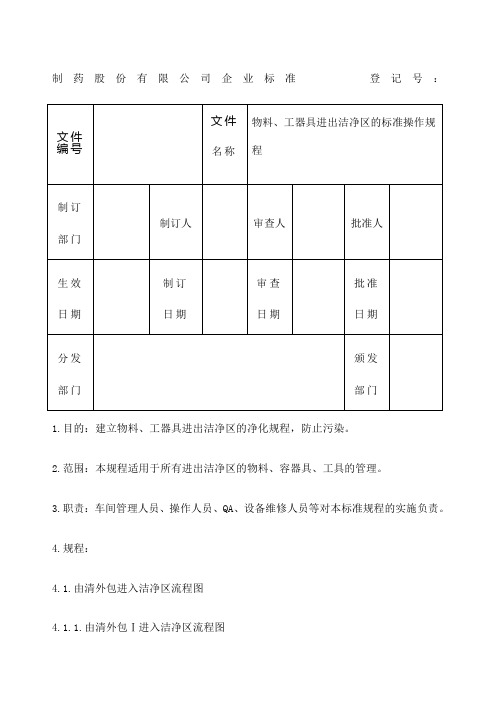

物料工器具进出洁净区的标准操作规程

制药股份有限公司企业标准登记号:1.目的:建立物料、工器具进出洁净区的净化规程,防止污染。

2.范围:本规程适用于所有进出洁净区的物料、容器具、工具的管理。

3.职责:车间管理人员、操作人员、QA、设备维修人员等对本标准规程的实施负责。

4.规程:4.1.由清外包进入洁净区流程图4.1.1.由清外包Ⅰ进入洁净区流程图其它4.1.2.由清外包Ⅱ进入洁净区流程图4.2.进入C4.2.1.原辅料、工器具、文件、记录等进入洁净区的进入程序。

4.2.1.1.容器具、工具进入洁净区程序,进入洁净区的容器具、工具须在一般区容器具清洗间进行清洗,按《容器具清洁SOP》(Q/QGDS01021-02)执行。

清洁后的容器具、工具于清外包Ⅰ内用75%的酒精擦拭外表面进行消毒,然后运送至缓冲间(C033),由洁净区内人员通过缓冲间(C033)另一侧打开取出容器具、工具,进入洁净区。

缓冲间双侧门不得同时开。

4.2.1.2.文件、记录等其它物品进入洁净区程序,进入洁净区文件、记录等通过清外包Ⅰ房间内的净化传递窗(CDC-001)紫外照射30分钟传进洁净区。

4.2.1.3.活性炭等其它物品进入洁净区程序,进入洁净区活性炭通过清外包Ⅰ房间内的净化传递窗(CDC-001)紫外照射30分钟传进洁净区。

4.2.1.4.原辅料进入洁净区程序,进入洁净区的原辅料于清外包Ⅰ房间内清洁外表面,用75%的酒精擦拭外表面进行消毒,然后运送至缓冲间(C033),由洁净区内人员通过缓冲间(C033)另一侧打开取出,缓冲间双侧门不得同时开。

进入洁净区存放于备料间。

4.2.2.胶塞、铝盖、瓶等进入洁净区的进入程序。

4.2.2.1.胶塞、铝盖、瓶等于清外包Ⅱ内清洁外包装,擦拭干净,用75%酒精外表消毒,需脱包装的脱外包装。

然后运送至缓冲间(C034),由洁净区内人员通过缓冲间(C034)另一侧打开取出胶塞、铝盖、瓶等,缓冲间双侧门不得同时开。

进入洁净区的胶塞、铝盖、瓶暂存间。