齿轮减速机齿间侧隙测试

行星齿轮减速机的一级中心轮与顶轴间间隙的检测方法

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号CN111288874A(43)申请公布日 2020.06.16(21)申请号CN202010156866.7(22)申请日2020.03.09(71)申请人徐州科源液压股份有限公司地址221116 江苏省徐州市高新区赣江路6号(72)发明人荣曼;袁朝国;唐俊辉;纪传雷;韩永进;韩华(74)专利代理机构徐州市三联专利事务所代理人潘显端(51)Int.CI权利要求说明书说明书幅图(54)发明名称行星齿轮减速机的一级中心轮与顶轴间间隙的检测方法(57)摘要本发明属于行星齿轮减速机技术领域,具体涉及一种行星齿轮减速机的一级中心轮与顶轴间间隙的检测方法,包括U型的检测工装,检测工装的U型对称中心上设有贯穿检测工装底部的检测孔,检测工装的底部外侧面和检测工装两侧自由端的端面均为光滑平面;采用检测工装检测一级中心轮与顶轴间间隙的步骤如下:通过测量检测工装的底部外侧面到检测工装的自由端端面的高度C、顶轴到检测工装的底部外侧面的距离A以及一级中心轮的端面到检测工装的底部外侧面的距离B来计算出顶轴与一级中心轮之间的间隙H,本方法能够及时的检测到一级中心轮与顶轴间间隙,以便能够及时排除问题,降低行星齿轮减速机内部轴向顶死的风险,降低异响卡死故障率。

法律状态法律状态公告日法律状态信息法律状态2020-06-16公开公开2020-06-16公开公开2020-07-10实质审查的生效实质审查的生效权利要求说明书行星齿轮减速机的一级中心轮与顶轴间间隙的检测方法的权利要求说明书内容是....请下载后查看说明书行星齿轮减速机的一级中心轮与顶轴间间隙的检测方法的说明书内容是....请下载后查看。

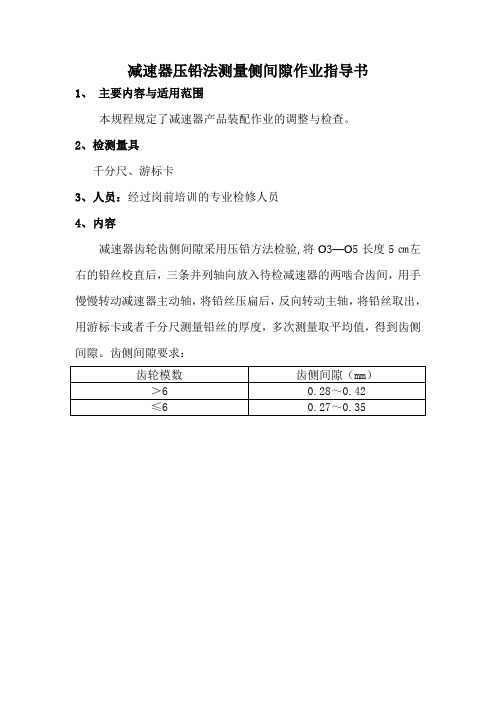

减速器压铅法测量侧间隙作业指导书

减速器压铅法测量侧间隙作业指导书

1、主要内容与适用范围

本规程规定了减速器产品装配作业的调整与检查。

2、检测量具

千分尺、游标卡

3、人员:经过岗前培训的专业检修人员

4、内容

减速器齿轮齿侧间隙采用压铅方法检验,将Ø3—Ø5长度5㎝左右的铅丝校直后,三条并列轴向放入待检减速器的两啮合齿间,用手慢慢转动减速器主动轴,将铅丝压扁后,反向转动主轴,将铅丝取出,用游标卡或者千分尺测量铅丝的厚度,多次测量取平均值,得到齿侧间隙。

齿侧间隙要求:。

怎样测量

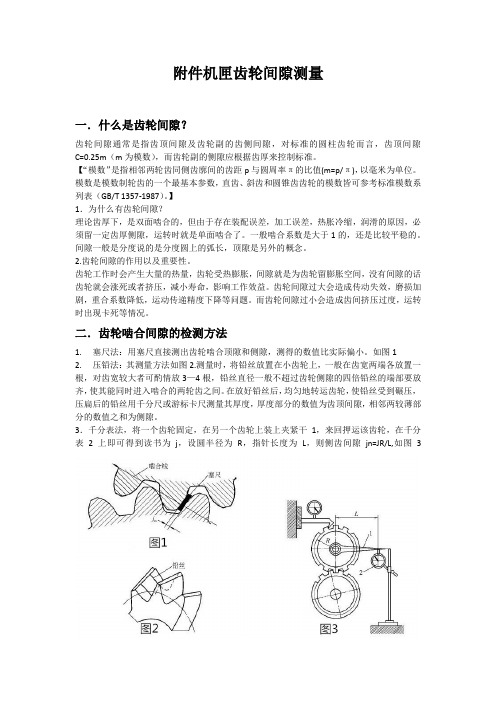

附件机匣齿轮间隙测量一.什么是齿轮间隙?齿轮间隙通常是指齿顶间隙及齿轮副的齿侧间隙,对标准的圆柱齿轮而言,齿顶间隙C=0.25m(m为模数),而齿轮副的侧隙应根据齿厚来控制标准。

【“模数”是指相邻两轮齿同侧齿廓间的齿距p与圆周率π的比值(m=p/π),以毫米为单位。

模数是模数制轮齿的一个最基本参数,直齿、斜齿和圆锥齿齿轮的模数皆可参考标准模数系列表(GB/T 1357-1987)。

】1.为什么有齿轮间隙?理论齿厚下,是双面啮合的,但由于存在装配误差,加工误差,热胀冷缩,润滑的原因,必须留一定齿厚侧隙,运转时就是单面啮合了。

一般啮合系数是大于1的,还是比较平稳的。

间隙一般是分度说的是分度圆上的弧长,顶隙是另外的概念。

2.齿轮间隙的作用以及重要性。

齿轮工作时会产生大量的热量,齿轮受热膨胀,间隙就是为齿轮留膨胀空间,没有间隙的话齿轮就会涨死或者挤压,减小寿命,影响工作效益。

齿轮间隙过大会造成传动失效,磨损加剧,重合系数降低,运动传递精度下降等问题。

而齿轮间隙过小会造成齿间挤压过度,运转时出现卡死等情况。

二.齿轮啮合间隙的检测方法1. 塞尺法:用塞尺直接测出齿轮啮合顶隙和侧隙,测得的数值比实际偏小。

如图12. 压铅法:其测量方法如图2.测量时,将铅丝放置在小齿轮上,一般在齿宽两端各放置一根,对齿宽较大者可酌情放3—4根,铅丝直径一般不超过齿轮侧隙的四倍铅丝的端部要放齐,使其能同时进入啮合的两轮齿之间。

在放好铅丝后,均匀地转运齿轮,使铅丝受到碾压,压扁后的铅丝用千分尺或游标卡尺测量其厚度,厚度部分的数值为齿顶间隙,相邻两较薄部分的数值之和为侧隙。

3.千分表法,将一个齿轮固定,在另一个齿轮上装上夹紧干1,来回押运该齿轮,在千分表2上即可得到读书为j,设圆半径为R,指针长度为L,则侧齿间隙jn=JR/L,如图3三.附件机匣测量方案因为测量齿轮间隙需要在齿轮在工作状态下测量,但是附件机匣内部因为空间的局限,没办法将千分表安装在机匣内部测量齿轮之间的间隙;并且千分表对内啮合的齿轮有局限性。

【CN209432020U】减速器齿侧间隙检测装置【专利】

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201920235457.9(22)申请日 2019.02.25(73)专利权人 陕煤集团神南产业发展有限公司地址 719300 陕西省榆林市神木县新村中国石化加油站北200米(72)发明人 马君 唐程理 高彦 李玉龙 刘波 (74)专利代理机构 西安弘理专利事务所 61214代理人 宁文涛(51)Int.Cl.G01B 5/14(2006.01)(54)实用新型名称减速器齿侧间隙检测装置(57)摘要本实用新型公开了减速器齿侧间隙检测装置,包括一轴检测和二轴检测,一轴检测包括一轴,一轴的一端安装转移杆,一轴端盖的一侧固接磁力表,二轴检测包括二轴,二轴透盖的一侧设有制动架,制动架上设有一对对称的挡板,两个挡板上对称开有一组螺孔,每个螺孔中安装有螺钉,二轴的一端安装制动力臂,制动力臂位于两个挡板的中间部位。

通过在减速器二轴上设计二轴制动装置,由轴连接套和制动力臂组成,可以对减速器二轴进行有效制动;在一轴部位安装用于进行检测的测量杆,并在距离测量杆相近位置安装磁力百分表,可以精确实现封闭式减速器齿侧间隙组装精度,提升设备检修质量,从而延长设备的使用寿命。

权利要求书1页 说明书2页 附图2页CN 209432020 U 2019.09.24C N 209432020U权 利 要 求 书1/1页CN 209432020 U1.减速器齿侧间隙检测装置,包括一轴检测和二轴检测,其特征在于,所述一轴检测包括一轴(1),一轴(1)的一端安装转移杆(2),一轴(1)端盖的一侧固接磁力表(3),磁力表(3)的表头压在转移杆(2)的表面,所述二轴检测包括二轴(4),二轴(4)透盖的一侧设有制动架(5),制动架(5)上设有一对对称的挡板(6),两个挡板(6)上对称开有螺孔,每个螺孔中安装螺钉(7),制动架(5)上设有制动力臂(8),制动力臂(8)位于两个挡板(6)的中间部位。

圆柱齿轮传动齿侧间隙的给定及其检测

圆柱齿轮传动齿侧间隙的给定及其检测圆柱齿轮传动齿侧间隙的给定及其检测北京交通大学刘岚岚哈尔滨工业大学赵熙萍周海文摘概述了圆柱齿轮传动齿侧间隙的含义、作用和计值的方法,介绍了确定和控制齿轮齿侧间隙的方法,并举例说明了确定小齿轮的最小侧隙和公法线长度极限偏差的解法。

关键词圆柱齿轮齿侧间隙齿厚偏差检测方法我国从"" 年$ 月% 日开始,分别等同采用相补偿齿轮箱体和齿轮因工作温度不同而引 !!"起的变形。

应的&’( 标准的)* + , %""-./%0!""%《渐开线圆柱齿轮精度第%部分:轮齿同侧齿面偏差的定义和# 补偿齿轮的各项制造误差,避免因齿轮存允许值》、在各项误差而使齿轮传动不灵活甚至卡死。

)*+ , %""-./!0!""%《渐开线圆柱齿轮精度第!部分:径向综合偏差与径向跳动的定义$ 补偿齿轮中心距误差、齿轮箱体形位误和允许值》和与之配套的#项国家标准指导性技差、轴承径向跳动和安装误差。

术文件)* + 1 %$2!"/%3%$2!"/#0!""!《圆柱齿轮齿轮所需的侧隙大小与齿轮本身的尺寸、精检验实施规范》已在我国颁布实施。

为了更好地度等级及安装精度、工作时速度、温度和负荷大实施)* + , %""-./% 和)* + , %""-./! 两项标准,正小等很多因素有关。

确理解有关指导性文件,笔者根据对这些新标准的学习体会,结合已往的设计经验谈谈如何参照齿侧间隙的计值方法!/ 新标准给定齿轮齿侧间隙和检测方法,并举例说齿侧间隙的计值方法有以下4种。

明之,以供从事齿轮设计、工艺人员参考,并希法向侧隙(!)。

它是沿一对齿轮啮合线上 ! 56望同行们批评指正。

测量的。

可以用塞尺测量,如图%所示。

也可以用压铅丝的方法获得,就是将一段铅丝投入正在运行的一对齿轮齿间中,然后用千分尺测量被压扁的铅丝厚度。

用压铅法测量齿轮泵啮合间隙的步骤

用压铅法测量齿轮泵啮合间隙的步骤

1、量具的选用

1)选用0~25mm的外径千分尺。

使用前应用干净的软布擦净千分尺的两个测量面,然后校核千分尺的零位;

2)被测铅丝片应放置于测量砧座中间,测量力量要合适(先转动外径千分尺的微分筒,使测量表面与铅丝片表面刚好接触,然后转动棘轮,当发出清脆的“嗒、嗒、嗒”三声后即停止); 3)读数准确(先读固定套筒读数,再读微分筒读数,然后相加);

2、选用合适的软铅丝。

选取合适的软铅丝直径

3、压铅操作

1)装配好主动齿轮;

2)沿从动齿轮一只轮齿的齿宽方向将三段软铅丝等距离粘贴在该轮齿上,使粘贴软铅丝的轮齿处于排出腔,装配好从动齿轮;

3)在联轴节上作标记,装配好轴套和泵盖;

4)用手逆时针转动联轴节,使粘贴软铅丝的轮齿转动吸入腔位,拆卸泵盖及轴套;

5)拆卸从动齿轮,取下软铅丝片并清洁之;

6)用外径千分尺测量每段软铅丝片在轮齿啮合处的厚度并做好记录。

4、测量数据分析:

1)将每段软铅丝片在轮齿啮合处的厚度相加即为啮合间隙(若一侧已被压断,则另一侧啮合处软铅丝的厚度即为啮合间隙);

2)结论:依据所测间隙最大值与正常的间隙范围(一般为0.04~0.08mm)相比较,作为零件可继续使用或换新的结论。

减速器传动齿轮基本参数与检测

减速器传动齿轮基本参数与检测

减速器是一种常见的传动装置,用于减少输出轴的转速,并增加输出轴的扭矩。

减速器的传动齿轮的基本参数对于其性能和使用寿命至关重要,因此需要进行检测和调整。

以下是减速器传动齿轮的基本参数和检测方法:

1. 齿轮齿数:齿轮齿数是指齿轮上的齿数,通常表示为Z。

检测方法是使用测微计或齿轮测量工具测量齿轮的齿数。

2. 齿轮模数:齿轮模数是指齿轮齿数和齿轮模数的比值,通常表示为m。

检测方法是使用齿轮测量工具测量齿轮的齿数,并计算齿轮的模数。

3. 齿轮模数修正系数:齿轮模数修正系数是指由于齿轮制造工艺和设计限制引起的齿轮实际模数与理论模数之间的差异。

检测方法是使用齿轮测量工具测量齿轮的模数,并与理论模数进行比较。

4. 齿轮齿向间隙:齿轮齿向间隙是指齿轮正面齿廓朝向轴向方向的距离,通常表示为C。

检测方法是使用测微计或齿轮测量工具测量齿轮的齿向间隙。

5. 齿轮啮合角:齿轮啮合角是指啮合过程中齿轮齿廓接触点处的法向与切向之间的夹角。

检测方法是使用齿轮测量工具测量齿轮的啮合角。

6. 齿轮轴向间隙:齿轮轴向间隙是指齿轮轴向距离之差,通常表示为AX。

检测方法是使用测微计或齿轮测量工具测量齿轮的轴向间隙。

检测减速器传动齿轮的方法还包括齿面硬度检测、齿轮齿向跳动检测、齿轮径向跳动检测等。

这些检测方法可以通过专业的齿轮测量设备和仪器进行。

根据检测结果,可以对减速器传动齿轮进行调整和修正,以保证其正常运行和使用寿命。

齿轮减速器的检修工艺规程

齿轮减速器的检修工艺规程一、检修项目1、清理检查箱体及箱盖。

2、检查测量齿轮磨损及啮合情况,进行修理或调整。

3、检查轴承磨损情况;内外套与相应零件的配合是否符合要求;测量轴承间隙,调整轴承的轴向游隙。

4、各接合面的检查和修复。

5、检查修理油面指示器。

6、鉴定润滑油质,消除设备漏油(若有漏油)。

二、检修工艺1、拆卸减速机上盖用柴油或煤油清洗后检查外壳有无裂纹和异常现象,打好装配印记,拆卸轴承端盖,拆除上盖螺栓和联轴器螺栓,检查螺栓有无残缺和裂纹,将螺母旋到螺栓上妥善保存。

将上盖用顶丝顶起,先检查有无被漏拆的螺丝或其它异常情况,确认无误后,放于准备好的垫板上。

用塞尺或压铅丝法测量各轴承间隙,每套轴承应多测几点,以最小的数值为该轴承的间隙值并做好记录,将减速器内的润滑油放净存入专用油桶。

三、齿轮的检修1、检查润滑油有无变质和杂质,需更换润滑油时,应将润滑油放尽,盛于废油桶内,以便回收。

2、将齿轮清洗干净,检查齿轮啮合情况和齿轮的磨损情况,有无裂纹、剥皮、麻坑或塑性变形现象,轻者可修理,重者需更换。

3、使用千分表和专用支架,测量齿轮的轴向和径向晃度,如不符合质量要求,应对齿轮和轴进行修理。

4、用塞尺或压铅丝法测量齿顶、齿侧的间隙,并作记录。

5、检查齿轮的齿形及啮合面积,啮合面积小于表7要求时应进行修磨。

6、检查平衡重块有无脱落。

7、当齿轮发现有下列情况之一时,应予更换:齿面的点蚀面积沿齿宽、齿高超过60%,轮齿部分或整齿折断的,轮齿出现严重胶合划痕或塑性变形的。

疲劳剥落的面积超过轮齿工作面的30%或深度超过齿厚的10%,齿轮的磨损程度超过了允许的范围。

见表68、齿轮需从轴上卸下时,可用压力机或齿轮局部加热法卸下。

表6 齿轮允许磨损的范围表9(1)在齿轮啮合处打好印记。

(2)拆下轴承端盖,吊出齿轮组件。

(3)吊出齿轮后,放在干燥的木板上,排放整齐、稳妥,防止碰伤。

四、轴的磨损及缺陷检查1、检查轴的各处尺寸是否符合图纸要求,有无变形和裂纹,螺纹、螺纹孔、键槽、油孔有无缺陷。

齿轮圆周侧间隙测量方法-概述说明以及解释

齿轮圆周侧间隙测量方法-概述说明以及解释1.引言1.1 概述齿轮是一种常见的传动装置,广泛应用于各个领域。

在齿轮传动中,齿轮圆周侧间隙是一个重要的参数,它对传动的精度和可靠性起着关键作用。

齿轮圆周侧间隙是指齿轮齿根与相邻齿轮齿顶之间的距离。

它直接影响齿轮的啮合性能和传动效率。

如果齿轮圆周侧间隙过大,会导致齿轮啮合不稳定,噪声增加,甚至影响传动精度;而如果齿轮圆周侧间隙过小,则容易造成齿轮的磨损和损坏。

因此,准确测量齿轮圆周侧间隙对于齿轮传动的设计、制造和维护至关重要。

然而,由于齿轮圆周侧间隙的特殊性,其测量一直是一个相对复杂的工作。

本文旨在介绍齿轮圆周侧间隙的测量方法。

首先,我们将概述齿轮圆周侧间隙的定义和重要性。

其次,我们将详细讨论影响齿轮圆周侧间隙的因素,以便更好地理解它的测量方法。

最后,我们将总结各种齿轮圆周侧间隙测量方法,并推荐其中的一种方法作为最佳实践。

通过本文的阅读,读者将能够全面了解齿轮圆周侧间隙的测量方法,并在实际应用中选取适合的方法,以确保齿轮传动的正常运行和长期可靠性。

1.2文章结构文章结构部分的内容:本文按照以下结构展开对齿轮圆周侧间隙测量方法进行探讨。

首先,在引言中对文章的研究主题进行了概述,明确了本文的目的和重要性。

然后,在正文中详细介绍了齿轮圆周侧间隙的定义和重要性,以及影响该间隙的因素。

最后,在结论部分对齿轮圆周侧间隙测量方法进行总结,并推荐了一些可行的测量方法。

通过这样的结构安排,本文旨在全面了解齿轮圆周侧间隙的测量方法,为相关领域的研究和实际应用提供参考和借鉴。

1.3 目的本文的主要目的是介绍齿轮圆周侧间隙测量方法,并总结推荐适用的测量方法。

通过深入探讨齿轮圆周侧间隙的定义和重要性,以及其影响因素,旨在帮助读者全面了解并掌握齿轮圆周侧间隙的测量技术。

同时,通过对不同齿轮圆周侧间隙测量方法的比较和总结,旨在为齿轮制造和检测过程中的实际应用提供参考和指导。

具体地,本文的目的包括以下几个方面:1)详细介绍齿轮圆周侧间隙的定义和重要性。

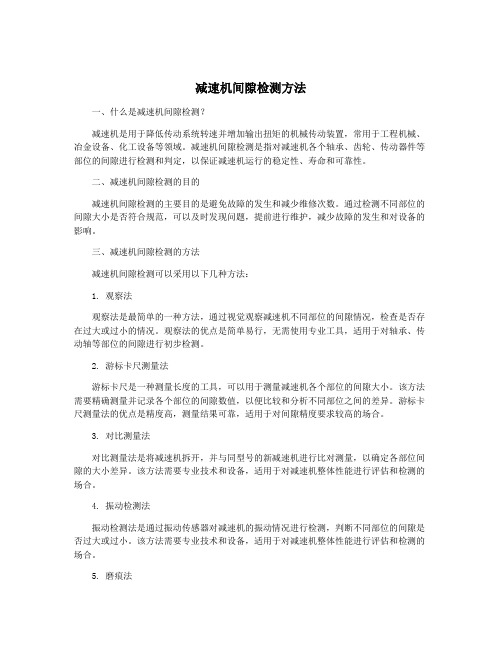

减速机间隙检测方法

减速机间隙检测方法一、什么是减速机间隙检测?减速机是用于降低传动系统转速并增加输出扭矩的机械传动装置,常用于工程机械、冶金设备、化工设备等领域。

减速机间隙检测是指对减速机各个轴承、齿轮、传动器件等部位的间隙进行检测和判定,以保证减速机运行的稳定性、寿命和可靠性。

二、减速机间隙检测的目的减速机间隙检测的主要目的是避免故障的发生和减少维修次数。

通过检测不同部位的间隙大小是否符合规范,可以及时发现问题,提前进行维护,减少故障的发生和对设备的影响。

三、减速机间隙检测的方法减速机间隙检测可以采用以下几种方法:1. 观察法观察法是最简单的一种方法,通过视觉观察减速机不同部位的间隙情况,检查是否存在过大或过小的情况。

观察法的优点是简单易行,无需使用专业工具,适用于对轴承、传动轴等部位的间隙进行初步检测。

2. 游标卡尺测量法游标卡尺是一种测量长度的工具,可以用于测量减速机各个部位的间隙大小。

该方法需要精确测量并记录各个部位的间隙数值,以便比较和分析不同部位之间的差异。

游标卡尺测量法的优点是精度高,测量结果可靠,适用于对间隙精度要求较高的场合。

3. 对比测量法对比测量法是将减速机拆开,并与同型号的新减速机进行比对测量,以确定各部位间隙的大小差异。

该方法需要专业技术和设备,适用于对减速机整体性能进行评估和检测的场合。

4. 振动检测法振动检测法是通过振动传感器对减速机的振动情况进行检测,判断不同部位的间隙是否过大或过小。

该方法需要专业技术和设备,适用于对减速机整体性能进行评估和检测的场合。

5. 磨痕法磨痕法是通过对机械零件表面的磨擦痕迹进行分析,判断轴承、齿轮等部位的间隙大小和状态。

该方法需要专业技术和设备,适用于对减速机整体性能进行评估和检测的场合。

四、减速机间隙检测的注意事项1. 在进行减速机间隙检测之前,先对设备进行停机检修,确保其安全性和操作性。

2. 不同的减速机部位需要采用不同的检测方法,应根据具体情况进行选择。

齿轮顶隙测量标准

齿轮顶隙测量标准

齿轮顶隙测量标准是指用于测量齿轮顶隙的规范或指导性文件。

通常情况下,齿轮顶隙是指齿轮啮合时齿槽底部与齿顶之间的间隙。

测量齿轮顶隙的目的是确保齿轮的正常啮合和运转,以及保证传动装置的性能和可靠性。

齿轮顶隙测量标准一般包括以下内容:

1. 测量方法和工具:指导如何进行齿轮顶隙的测量,包括使用的测量工具(如游标卡尺、齿形测量仪等)和测量方法(如直接测量、间接测量等)。

2. 测量要求:规定了测量时应符合的条件和要求,如齿轮应处于工作状态、测量应在适当的温度和湿度条件下进行等。

3. 允许误差和容差:规定了齿轮顶隙的允许误差范围和容差标准,以确保齿轮的啮合性能和传动效率。

4. 测量记录和报告:规定了测量结果的记录和报告要求,如测量数据的记录、标识和保存,以及测量报告的格式和内容等。

齿轮顶隙测量标准的具体内容和要求可能会根据不同的国家、工业行业和齿轮类型而有所差异。

常见的齿轮顶隙测量标准包括ISO 21771、AGMA 2015等。

在实际应用中,应根据具体

的情况选择适合的齿轮顶隙测量标准进行测量和验证。

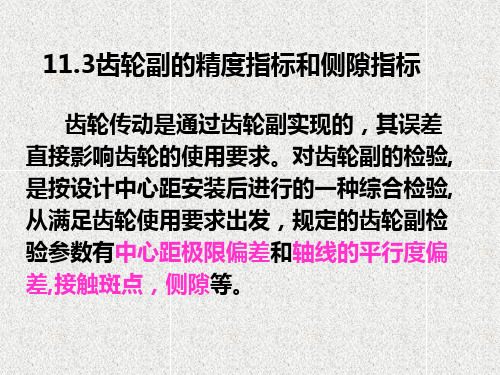

齿轮副的精度指标和侧隙指标

齿轮孔键槽尺寸偏差 由10-2表取键宽为b=8mm,代号为JS9(±0.018) • 即键槽尺寸允许值为:8 ±0.018mm 基准面的形位公差确定 内孔圆柱度公差t1为: 0.04(L/b1)Fβ=0.002 ; 0.1Fp=0.004

取两值中小的,即t1=0.002mm • 由11-7表查得:端面圆跳动t2为:0.018mm • 由11-7表查得:顶圆径向跳动t3为:0.018mm • 对称度由表4-14查得为:0.015mm 由11-8表查得各主要工作面的表面粗糙度(略) • 画齿轮工作图

Ebns -0.067

Wk

Ebni

=21.297

-0.121

mm

4确定齿轮副精度 (1)中心距极限偏差±fa: 由11-4表中查得: ±fa= ±0.027 a=112.5 ±0.027mm (2)轴线平行度偏差f和f : 由11-8得: f =0.5( L / b )F=0.5(90/28)0.017=0.027mm 由11-9得: f =2f =2×0.027=0.054mm 5确定齿轮坯精度 孔尺寸偏差由11-6表取IT7,故Φ30H7 E 齿顶圆直径da=m(Z1+2)=77mm 由表11-6得:齿顶圆直径da允许值为 da=m(Z1+2)±0.05m=77±0.014mm

h 100% h

3.接触斑点: 它是指装配好的齿轮副啮合传动,在跑合中 突然轻微的制动,在齿面上分布的接触擦亮痕迹, 称为接触斑点.它揭示齿面接触的均匀性.其大小 用百分比计算.(要把所有齿面的接触斑点都统计 出来,算出其百分数,以最小的作为评定表面.)

所谓轻微制动,是指所加制动扭矩应以不使 齿面脱离啮合,而又不致使任何零部件(包括被 测轮齿)产生可以察觉的弹性变形为限度。

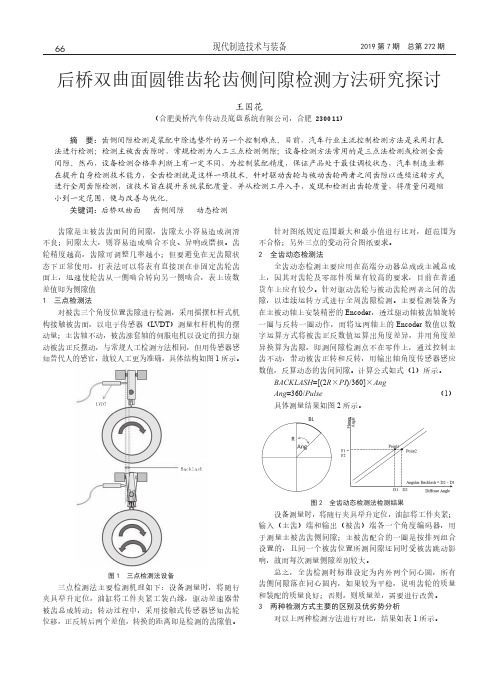

后桥双曲面圆锥齿轮齿侧间隙检测方法研究探讨

齿隙是主被齿齿面间的间隙,齿隙太小容易造成润滑不良;间隙太大,则容易造成啮合不良、异响或磨损。

齿轮精度越高,齿隙可调整几率越小;但要避免在无齿隙状态下正常使用,打表法可以将表有直接顶在非固定齿轮齿面上,迅速使轮齿从一侧啮合转向另一侧啮合,表上读数差值即为侧隙值1 三点检测法对被齿三个角度位置齿隙进行检测,采用摇摆杠杆式机构接触被齿面,以电子传感器(LVDT )测量杠杆机构的摆动量;主齿轴不动,被齿涨套轴的伺服电机以设定的扭力驱动被齿正反摆动,与常规人工检测方法相同,但用传感器感知替代人的感官,故较人工更为准确,具体结构如图1所示。

图1 三点检测法设备三点检测法主要检测机理如下:设备测量时,将随行夹具举升定位,油缸将工件夹紧工装凸缘,驱动差速器带被齿总成转动;转动过程中,采用接触式传感器感知齿轮位移,正反转后两个差值,转换的距离即是检测的齿隙值。

针对图纸规定范围最大和最小值进行比对,超范围为不合格;另外三点的变动符合图纸要求。

2 全齿动态检测法全齿动态检测主要应用在高端分动器总成或主减总成上,因其对齿轮及零部件质量有较高的要求,目前在普通货车上应有较少。

针对驱动齿轮与被动齿轮两者之间的齿隙,以连续运转方式进行全周齿隙检测。

主要检测装备为在主被动轴上安装精密的Encoder ,透过驱动轴被齿轴旋转一圈与反转一圈动作,而将这两轴上的Encoder 数值以数字运算方式将被齿正反数值运算出角度差异,并用角度差异换算为齿隙,即测间隙检测点不在零件上,通过控制主齿不动,带动被齿正转和反转,用输出轴角度传感器感应数值,反算动态的齿间间隙。

计算公式如式(1)所示。

BACKLASH =[(2R ×PI )/360]×Ang Ang =360/Pulse(1)具体测量结果如图2所示。

图2 全齿动态检测法检测结果设备测量时,将随行夹具举升定位,油缸将工件夹紧;输入(主齿)端和输出(被齿)端各一个角度编码器,用响,故而每次测量侧隙差别较大。

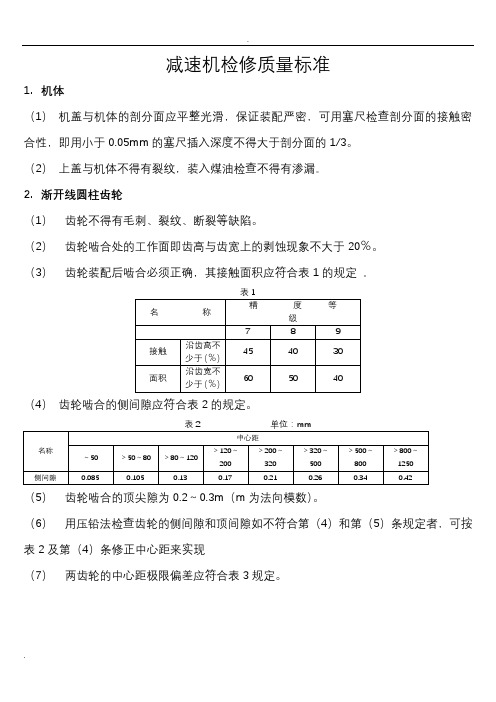

减速机检修质量标准

减速机检修质量标准1. 机体(1)机盖与机体的剖分面应平整光滑,保证装配严密,可用塞尺检查剖分面的接触密合性,即用小于0.05mm的塞尺插入深度不得大于剖分面的1/3。

(2)上盖与机体不得有裂纹,装入煤油检查不得有渗漏。

2. 渐开线圆柱齿轮(1)齿轮不得有毛刺、裂纹、断裂等缺陷。

(2)齿轮啮合处的工作面即齿高与齿宽上的剥蚀现象不大于20%。

(3)齿轮装配后啮合必须正确,其接触面积应符合表1的规定。

(4)齿轮啮合的侧间隙应符合表2的规定。

(5)齿轮啮合的顶尖隙为0.2~0.3m(m为法向模数)。

(6)用压铅法检查齿轮的侧间隙和顶间隙如不符合第(4)和第(5)条规定者,可按表2及第(4)条修正中心距来实现(7)两齿轮的中心距极限偏差应符合表3规定。

(8)齿轮中心线在齿宽上的平行度不大于表4规定(9)齿轮轮缘的径向跳动不大于表5规定3. 圆锥齿轮(1)齿轮必须光滑无毛刺、伤痕、裂纹等缺陷。

(2)齿轮轴中心线夹角极限偏差符合表7规定。

(3)齿轮中心线的位移不大于表8规定,其位移度检查方法见图4。

精度等级端面模数节圆锥母线长度≤200 >200~320 >320~500 >500~8007 1~16 0.019 0.022 0.028 0.0368 1~16 0.024 0.028 0.036 0.0459 2.5~16 0.03 0.036 0.045 0.055图1 圆锥齿轮中心线位移度的检查方法(4) 齿轮啮合的侧间隙应符合表9规定表9 单位:mm名称节圆锥母线长度≤50 >50~80 >80~120>120~200>200~320>320~500>500~800侧间隙0.085 0.1 0.13 0.17 0.21 0.26 0.34(5)齿轮啮合的顶尖隙为0.2~0.3m。

(m为大端模数)(6) 齿轮节圆锥顶的位移度不大于表10规定。

精度等级端面模数1~2.5 >2.5~6 >6~10 >10~16 >16~307 0.03 0.045 0.06 0.075 ---8 0.038 0.058 0.08 0.095 0.129 ---0.075 0.1 0.115 0.16(7) 用涂色法检查齿轮的啮合区域,正确啮合的接触斑点应布满于大齿轮齿侧面的中间部分,并接近于小端,其接触面积应符合表11的规定。