EDB-A测试报告

BIFMA标准中文版

B I F M A国际办公家具的美国国家标准——普通办公椅类测试标准前言本标准是BIFMA国际成员共同努力的结果,它通过了利益相关团体、政府机构和商业性测试、采购及室内设计机构的广泛代表的共同审阅。

本标准阐述了具体的测试类型、实验室设备、测试条件和推荐使用的最小等级,以及对普通办公椅的性能、耐磨持久性和结构合理性的测试评估方法。

1974年5月,BIFMA工程委员会,特别是其椅类标准小组制定了标准的最初版本。

在1983年2月至1984年1月,1990年3月至1993年4月,1997年9月至2002年10月期间,为确保在对普通办公椅进行安全性、耐磨持久性和结构合理性的测试评估时能使用描述准确的测试方法,椅类标准小组对标准进行了一系列评审,结果产生了修订版和/或对各类测试程序的完善附加内容。

2001年10月,修订版被提交BIFMA国际委员会并得到通过。

根据ANSI (美国国家标准化组织)授权BIFMA国际成为一个标准化发展组织的要求,BIFMA国际对利益相关团体进行了一次详细调查活动。

在完成此次详细调查之后,标准被提交ANSI并于2002年12月31日得以批准,由此BIFMA成为了美国国家标准。

欢迎对于完善本标准的任何建议。

请将建议反馈至BIFMA国际,地址:2680 Horizon SE,Suite A1,Grand Rapids,MI 49546。

目录章节………………………………………………………………………………………………页数1. 范围 (4)2. 定义 (5)3. 概述 (7)3.1测试类型 (7)3.2 制造商指示 (7)3.3 图形 (8)3.4 图形象征 (8)3.5 测量 (8)3.6 公差 (8)3.7 推荐的测试报告形式 (8)4. 椅子类型 (9)5. 椅背强度测试——静态——Ⅰ型 (10)6. 椅背强度测试——静态——Ⅱ/Ⅲ型 (12)7. 脚架测试——静态 (14)8. 冲击测试——动态 (15)9. 旋转测试——循环/次数 (16)10. 倾仰测试——循环/次数 (17)11. 座垫耐磨持久性测试——循环/次数..................................................................... . (18)12. 稳定性测试 (20)13. 扶手强度测试——垂直方向——静态 (22)14. .扶手强度测试——水平方向——静态 (23)15. 椅背耐磨持久性测试——循环/次数——Ⅰ型 (24)16. 椅背耐磨持久性测试——循环/次数——Ⅱ/Ⅲ型 (26)17. 脚轮/脚架耐磨持久性测试——循环/次数................................................................ .. (28)18. 腿架强度测试——前端/侧面施力......................................................................... (30)19. 脚踏板耐磨持久性测试——垂直方向——循环/次数 (32)20. 扶手耐磨持久性测试——循环/次数 (33)21. 座垫深度调节测试——可手动调节座深的椅子............................................................ (34)22. 面板型扶手静态负荷测试 (35)23. 面板型扶手负荷解除测试——循环/次数 (36)附录A (37)图表椅类测试向导…………………………………………………………………………………………………图形(略……)办公家具的美国国家标准—普通办公椅类测试标准1.范围本标准旨在为制造商、分类者和用户提供一个公共平台来测试普通办公椅的安全性、耐用性和其结构的合理性。

跌落测试报告

跌落测试报告1、引言跌落测试是评估产品在意外跌落情况下的性能和稳定性的重要方法。

本报告旨在评估产品在跌落测试中的表现,以提供关于产品设计和性能的洞察。

本报告将介绍跌落测试的方法、测试设备、测试条件、结果及结论。

2、测试设备和方法跌落测试设备包括一个跌落平台、一个产品支撑结构和一套数据采集系统。

测试方法包括将产品放置在支撑结构上,然后模拟不同条件下的跌落。

在本测试中,我们使用了以下设备和方法:设备:1、跌落平台:一个高度可调的平板,用于模拟不同高度的跌落。

2、产品支撑结构:一个能够固定产品的支架,以模拟产品在实际使用中的状态。

3、数据采集系统:一个能够记录跌落过程中产品性能变化的系统,包括加速度、速度和位置等数据。

方法:1、将产品放置在支撑结构上,并确保产品放置稳固。

2、根据预设的条件,调整跌落平台的高度和跌落方向。

3、启动数据采集系统,记录跌落过程中的数据。

4、对产品进行多次跌落测试,以获得足够的数据进行分析。

5、测试条件在本测试中,我们设定了以下条件:1、跌落高度:50厘米、100厘米和150厘米。

2、跌落方向:正面、反面和侧面。

3、产品状态:空载和满载。

4、测试次数:每个条件进行5次测试。

5、结果和分析通过数据采集系统收集到的数据,我们可以得到以下结果和分析:1、在不同跌落高度下,产品的加速度和速度变化趋势相同。

随着高度的增加,加速度和速度也逐渐增加。

2、跌落方向对产品的性能影响较小,但在某些情况下,如产品空载时正面跌落,可能会导致产品损坏。

3、产品在满载状态下的性能较空载时有所降低,这可能是因为满载时产品的重心发生变化,影响了稳定性。

4、在所有测试条件下,产品在第一次跌落时的性能最差,这可能是因为产品在初始跌落时存在较大的冲击力。

后续跌落时的性能逐渐稳定。

本试验旨在模拟滚筒在实际使用过程中可能出现的跌落情况,以评估滚筒在受到冲击和振动时的性能表现,包括其结构完整性、功能性能以及安全性等方面的要求。

EDB操作规程

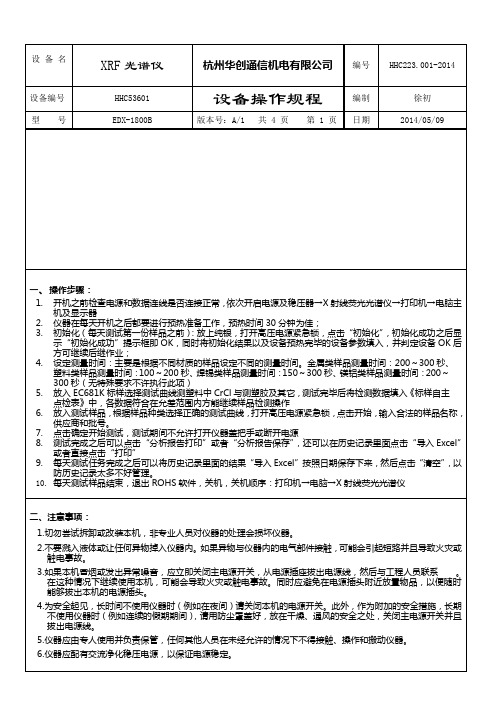

XRF光谱仪

杭州华创通信机电有限公司

编号

HHC223.001-2014

设备编号

HHC53601

设备操作规程

编制

徐初

型 号

EDX-1800B

版本号:A/1共 4 页 第 2 页

日期

2014/05/09

7.不要尝试拆开仪器,非专业人员对仪器拆卸和组装会损坏仪器精密部件。

8.仪器在使用、搬动和保管的过程中要特别小心,以免磕碰损坏内部元件和损伤外观。

8.测试完成之后可以点击“分析报告打印”或者“分析报告保存”,还可以在历史记录里面点击“导入Excel”或者直接点击“打印”

9.每天测试任务完成之后可以将历史记录里面的结果“导入Excel”按照日期保存下来,然后点击“清空”,以防历史记录太多不好管理。

10.每天测试样品结束,退出ROHS软件,关机,关机顺序:打印机→电脑→X射线荧光光谱仪

4)放置测试样品时,要避免对PE膜造成重压或尖锐物体接触PE膜,发现PE膜损坏时,需及时更换。

5)板材、成品PCB:最大尺寸300×400cm,最小25×25mm,需将铜箔等剥除分开单一测试。

6)油墨、胶水及粘稠度较高的膏状物:将0.5g待测样品放入用取样杯或PE杯,放入后检查取样杯或PE杯是否有漏液,避免样品渗漏至检测窗口

说明:①内控中广达Cr+6含量控制为0 PPM,当出现Cr值为非零时,需定性分析是否含有Cr+6,分析方法为:药水显性法,若显性含有Cr+6,则按《XRF测试NG处理流程图》处理;②Br含量在250PPM以内为安全值,当超过此值时PBBS或PBDEs有超过1000PPM的危险性,因此出现实测值超过250PPM时需送第三方进行复核。

5)测量不同类型的样品时,需从程序栏中选择其对应的选项,才能保证最佳的测量效果。

北京工业大学电子工程设计--二阶实验报告

电子工程设计第二阶段设计报告电子工程设计第二阶段设计报告11电子工程设计第二阶段报告题目:温度测量系统专业: 通信工程小组: 14 姓名学号: 张亦驰 于伦指导教师: 司农完成日期:2011.12.20目录目录温度控制系统温度控制系统一 总述………………………………………………………总述………………………………………………………3 3二 设计任务与要求…………………………………………设计任务与要求…………………………………………3 3三 单片机……………………………………………………单片机……………………………………………………4 4四 D/A 转换电路……………………………………………转换电路……………………………………………8 8五 A/D 转换电路……………………………………………转换电路……………………………………………11 11六 显示键盘电路……………………………………………显示键盘电路……………………………………………14 14七 温度测量系统……………………………………………温度测量系统……………………………………………22 22 八 心得体会…………………………………………………心得体会…………………………………………………25 25九 附录………………………………………………………附录………………………………………………………26 26摘要:摘要:第一阶段我们已经完成了电源板和变送器。

本学期的第二阶段要求是完成这个系统中单片机,个系统中单片机,A/D A/D A/D,,D/A 转换电路和显示与键盘控制电路部分。

温度控制系统总体概述(一)、总述电子工程设计训练是一门综合理论知识,实践操作,电子电路系统的设计、实现、调试、调试、故障排查等方面的综合性训练。

故障排查等方面的综合性训练。

故障排查等方面的综合性训练。

第一阶段只完成了电源以及变送器第一阶段只完成了电源以及变送器部分。

本阶段工作量非常大,需要完成单片机,数模,模数转换电路和显示与键盘控制电路部分,并且完成测温系统的测试。

模组测试报告

-9-

L = 28.5cm C = sqrt (A² + B²) θ= 2 atan (C / 2L) C = 37cm View Angle =66°

-10-

-11-

D65 10Lux

D65 30Lux

D65 42Lux

-12-

-13-

-14-

-15-

-16-

-17-

-18-

项目 Resolution Color accuracy Shading White balance Gray scale TV distortion Flare&Ghost Sensitivity Scene

-7-

SNR R SNR 37.7

Standard:SNR(R,G,B,Y)>30

(Analyze Row 4) B 36.5 Y 46.1

G 42.1

-8-

Horizontal distortion: -0.61% Vertical distortion: -0.54%

Standard: Distortion<1%

10. Sensitivity

11. Scene 12. Skin 13. Conclusion

-2-

Center:900LW/PH Corner:800LW/PH

-3-

Saturation: 131.1% ΔE*ab mean: 21.2

ΔE*ab max:49.9

-4-

Y corner / Y center = 52.3%

Y corner worst / Y center = 49.3%

-5-

D65 6500K

CWF 4100K

A 2800K

光纤阻燃检测报告

光纤阻燃检测报告

光纤阻燃检测是一项重要的技术测试,用于评估光纤材料的防火性能。

该检测报告旨在提供光纤材料的阻燃性能数据,以确保其在各类环境下的安全使用。

在光纤阻燃检测过程中,我们使用了标准测试方法,包括燃烧性能测试、燃烧性能指标评估等。

通过这些测试,我们可以评估光纤材料在火灾发生时的燃烧速度、热释放速率以及烟气产生量等关键指标。

根据我们的检测结果,光纤材料在燃烧过程中表现出优异的防火性能。

我们观察到,在明火作用下,光纤材料的燃烧速度明显减缓,烟气产生量也相对较低。

此外,光纤材料的热释放速率较低,表明其在火灾发生时会减少热量的释放,从而减少火势的蔓延。

光纤材料的阻燃性能对于保护通信系统的稳定运行至关重要。

在日常使用中,光纤材料可能会暴露在高温、高压等恶劣环境下。

我们

的检测结果表明,即使在极端条件下,光纤材料也能够保持稳定的防火性能,确保通信系统的可靠性和安全性。

此外,在建筑、交通等领域的应用中,光纤材料的阻燃性能也具有重要意义。

我们的检测结果为这些领域提供了可靠的参考。

光纤材料的优异阻燃性能可以减少火灾事故的发生概率,保护人们的生命财产安全。

综上所述,我们的光纤阻燃检测报告显示,光纤材料表现出优秀的防火性能。

这些数据为光纤材料在各个领域的应用提供了有力的支持。

我们将继续致力于光纤材料的研究和开发,为社会提供更加安全可靠的材料。

测试总结报告包括什么

测试总结报告包括什么测试总结报告是在测试工作结束后,对测试过程中的重点事项、测试结果、缺陷情况、测试收获等方面进行总结和反思的一份文档。

它能够帮助测试团队识别潜在的问题,总结经验教训,提高测试质量和效率。

本文将介绍测试总结报告所包括的内容和写作要点。

一、测试过程概述测试总结报告应该包括测试的目标、测试范围、测试计划和测试资源等一系列内容。

从这方面可以看出,测试总结报告是对测试过程的概括和总结。

而这些内容的说明,可以帮助读者进一步了解测试过程,了解测试的目的和内容。

二、测试收获和反思作为测试过程结束后的总结,测试总结报告应当包括测试中的经验教训和收获。

此类内容应包括:测试过程中成功的案例,具体的实践建议和最佳实践。

通过对测试中的经验教训的总结,及时发现问题和解决方法,提高测试团队的效率和质量,也能为以后的测试工作奠定基础。

三、测试结果测试报告应该对测试结果进行综合评估,包括测试结果的统计汇总和结论等,同时也应该将测试结果以表格、图表等形式呈现出来,以方便管理者和负责人对测试结果的理解和把握。

四、缺陷情况测试总结报告应该包括测试缺陷的分类和统计情况,对之后引起的重点问题给出具体的解决方案和措施。

五、改进建议测试总结报告不应只是一个总结,更应该是对测试工作的反思,它应该指出测试团队在测试过程中的不足和问题,并提出修正和改进的建议。

此类内容应具有针对性,让受众了解有哪些必要的措施去改进测试工作。

以上就是测试总结报告应该包括的内容和写作要点。

测试总结报告的写作中要注重实际问题,通过对过程的总结、思考和反思,发现存在问题和不足、总结经验教训,改进工作方法,从而提高测试质量和效率。

范文:高电压技术实验实验报告(二)

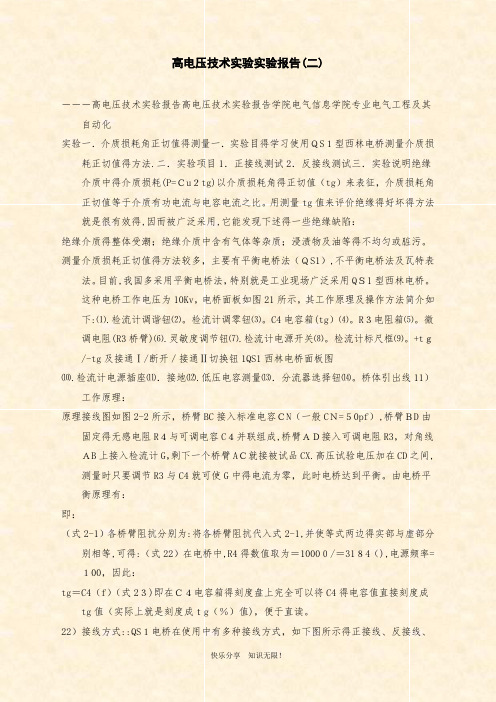

高电压技术实验实验报告(二)---高电压技术实验报告高电压技术实验报告学院电气信息学院专业电气工程及其自动化实验一.介质损耗角正切值得测量一.实验目得学习使用QS1型西林电桥测量介质损耗正切值得方法.二.实验项目1.正接线测试2.反接线测试三.实验说明绝缘介质中得介质损耗(P=Cu2tg)以介质损耗角得正切值(tg)来表征,介质损耗角正切值等于介质有功电流与电容电流之比。

用测量tg值来评价绝缘得好坏得方法就是很有效得,因而被广泛采用,它能发现下述得一些绝缘缺陷:绝缘介质得整体受潮;绝缘介质中含有气体等杂质;浸渍物及油等得不均匀或脏污。

测量介质损耗正切值得方法较多,主要有平衡电桥法(QS1),不平衡电桥法及瓦特表法。

目前,我国多采用平衡电桥法,特别就是工业现场广泛采用QS1型西林电桥。

这种电桥工作电压为10Kv,电桥面板如图21所示,其工作原理及操作方法简介如下:⑴.检流计调谐钮⑵。

检流计调零钮⑶。

C4电容箱(tg)⑷。

R3电阻箱⑸。

微调电阻(R3桥臂)⑹.灵敏度调节钮⑺.检流计电源开关⑻。

检流计标尺框⑼。

+tg/-tg及接通Ⅰ/断开/接通Ⅱ切换钮1QS1西林电桥面板图⑽.检流计电源插座⑾.接地⑿.低压电容测量⒀.分流器选择钮⒁。

桥体引出线11)工作原理:原理接线图如图2-2所示,桥臂BC接入标准电容CN(一般CN=50pf),桥臂BD由固定得无感电阻R4与可调电容C4并联组成,桥臂AD接入可调电阻R3,对角线AB上接入检流计G,剩下一个桥臂AC就接被试品CX.高压试验电压加在CD之间,测量时只要调节R3与C4就可使G中得电流为零,此时电桥达到平衡。

由电桥平衡原理有:即:(式2-1)各桥臂阻抗分别为:将各桥臂阻抗代入式2-1,并使等式两边得实部与虚部分别相等,可得:(式22)在电桥中,R4得数值取为=10000/=3184(),电源频率=100,因此:tg=C4(f)(式23)即在C4电容箱得刻度盘上完全可以将C4得电容值直接刻度成tg值(实际上就是刻度成tg(%)值),便于直读。

产品出口检测报告

产品出口检测报告1. 概述产品出口检测是指对即将出口的产品进行质量检测和安全性检验,以确保产品符合质量标准和相关法规要求,确保产品在出口国家/地区能够顺利销售与使用。

本报告旨在描述对某一特定产品的出口检测结果,并提供详细的检测方法、检测标准和结果解读。

2. 产品信息在进行出口检测前,首先需要明确产品的基本信息,包括但不限于: - 产品名称 - 产品型号 - 产品规格 - 生产厂商/供应商信息 - 出口国家/地区2.1 产品描述请在此处提供对所检测产品的详细描述,包括产品的用途、特性和技术参数。

3. 检测标准针对该产品的出口检测,我们采用了以下标准进行测试和评估:3.1 国际标准•标准名称 1:该标准是国际上通用的关于产品质量和安全性的标准。

•标准名称 2:该标准涉及到产品的特定性能指标和测试方法。

3.2 客户要求除国际标准外,我们还根据客户的要求进行了相关测试,以确保产品满足特定国家/地区的法规和法律要求。

4. 检测方法4.1 测试设备在进行产品出口检测时,我们使用了以下测试设备: - 设备名称 1:用于测试产品性能指标 A。

- 设备名称 2:用于测试产品性能指标 B。

- 设备名称 3:用于测试产品安全性能。

4.2 检测内容在本次产品出口检测中,我们主要对以下方面进行了检测:4.2.1 外观检查我们对产品的外观进行了检查,检查内容包括产品表面状况、颜色、尺寸等。

4.2.2 功能性能测试我们对产品的功能性能进行了测试,测试内容包括但不限于产品的工作状态、使用寿命、耐久性等。

4.2.3 安全性能测试我们对产品的安全性能进行了测试,测试内容包括但不限于产品的电气安全、化学物质含量、辐射水平等。

5. 检测结果5.1 外观检查结果根据外观检查,该产品外观无明显缺陷、损坏或污染,符合产品描述和标准要求。

5.2 功能性能测试结果在功能性能测试中,该产品的各项指标均符合相关标准和规定,工作状态良好,使用寿命满足要求。

电压互感器测试报告

A

互感器类型:

电压互感器

试验项目:

电阻+励磁

线路编号:

2段母直阻

相别:

A

PT编号:

102TV

绕组编号:

A-N

试验时间:

2014-12-0210:14:58

CT

A

额定二次电压:

58V

级别:

P

当前温度:

25℃

额定频率:

50Hz

最大测试电压:

58V

最大测试电流:

1A

工作循环:

C-t1-O

同极性/一

比值差:

相位差:

'

匝比误差:

:Da-DnA相

电压互感器测试报告

A

互感器类型:

电压互感器

试验项目:

电阻+励磁

线路编号:

2段母直阻

相别:

A

PT编号:

102TV

绕组编号:

DA-DN

试验时间:

2014-12-0210:16:58

CT

A

额定二次电压:

58V

级别:

P

当前温度:

25℃

额定频率:

50Hz

最大测试电压:

58V

最大测试电流:

1A

工作循环:

C-t1-O

第一次电流通过时间t1:

100ms

一次通流保持准确限值的时间tal1:

40ms

无电流时间tfr:

500ms

第二次电流通过时间t2:

100ms

二次通流保持准确限值的时间tal2:

40ms

电阻信息:

A

电阻[25℃]

Q

电阻[75℃]:

电子产品电池检测报告模板

电子产品电池检测报告模板1. 引言本报告旨在对电子产品的电池性能进行检测和评估,评估指标包括电池容量、循环寿命、内阻和安全性。

本检测报告将通过一系列实验和测试来评估电池的性能,并提供相关数据和结论,以供参考和分析。

2. 实验方法2.1 电池容量测试:使用恒流充放电法测量电池容量,按照国际标准方法进行测试。

2.2 循环寿命测试:通过多次充放电循环测试来评估电池的循环寿命。

2.3 内阻测试:使用交流阻抗法来测量电池的内阻,以评估电池的电流输出性能。

2.4 安全性测试:对电池进行短路、过充、过放和高温测试,以评估电池的安全性能。

3. 实验结果3.1 电池容量测试结果根据实验测试数据分析,电池容量为XX mAh,符合产品说明书中的容量要求。

3.2 循环寿命测试结果经过XX次的充放电循环测试,电池仍然能够保持良好的性能,无明显衰减迹象,循环寿命在产品规定范围内。

3.3 内阻测试结果经过内阻测试,电池的内阻为XX mΩ,属于良好范围,电流输出性能较好。

3.4 安全性测试结果在短路、过充、过放和高温测试中,电池表现出良好的安全性能,无异常情况发生,符合相关安全标准要求。

4. 结论根据以上实验结果,可以得出以下结论:- 电池容量符合产品说明书的要求。

- 电池具有较好的循环寿命,能够满足产品的使用需求。

- 电池的内阻较低,具有较好的电流输出能力。

- 电池具有良好的安全性能,经过相关测试,无异常情况发生。

5. 建议根据以上结论和实验结果,提出以下建议:- 继续保持电池的性能稳定性和安全性。

- 加强对电池容量、循环寿命和内阻的控制和检测。

- 加强对电池的生产过程管控,保证产品的一致性和品质。

6. 参考资料(列出本检测报告所参考的相关资料和标准)。

软件系统测试报告(实用版)

软件系统测试报告实用版2016年06月版本修订记录目录1引言 (1)1.1编写目的 (1)1.2项目背景 (1)1.3术语解释 (1)1.4参考资料 (1)2测试概要 (3)2.1系统简介 (3)2.2测试计划描述 (3)2.3测试环境 (3)3测试结果及分析 (5)3.1测试执行情况 (5)3.2功能测试报告 (5)3.2.1系统管理模块测试报告单 (5)3.2.2功能插件模块测试报告单 (7)3.2.3网站管理模块测试报告单 (7)3.2.4内容管理模块测试报告单 (7)3.2.5辅助工具模块测试报告单 (7)3.3系统性能测试报告 (7)3.4不间断运行测试报告 (8)3.5易用性测试报告 (8)3.6安全性测试报告 (9)3.7可靠性测试报告 (10)3.8可维护性测试报告 (12)4测试结论与建议 (13)4.1测试人员对需求的理解 (13)4.2测试准备和测试执行过程 (13)4.3测试结果分析 (13)4.4建议 (13)1引言1.1 编写目的本测试报告为xxxxxx软件项目的系统测试报告,目的在于对系统开发和实施后的的结果进行测试以及测试结果分析,发现系统中存在的问题,描述系统是否符合项目需求说明书中规定的功能和性能要求。

预期参考人员包括用户、测试人员、开发人员、项目管理者、其他质量管理人员和需要阅读本报告的高层领导。

1.2 项目背景项目名称:xxxxxxx系统开发方:xxxxxxxxxx公司1.3 术语解释系统测试:按照需求规格说明对系统整体功能进行的测试。

功能测试:测试软件各个功能模块是否正确,逻辑是否正确。

系统测试分析:对测试的结果进行分析,形成报告,便于交流和保存。

1.4 参考资料1)GB/T 8566—2001 《信息技术软件生存期过程》(原计算机软件开发规范)2)GB/T 8567—1988 《计算机软件产品开发文件编制指南》3)GB/T 11457—1995 《软件工程术语》4)GB/T 12504—1990 《计算机软件质量保证计划规范》5)GB/T 12505—1990 《计算机软件配置管理计划规范》2测试概要2.1 系统简介xxxx2.2 测试计划描述本测试报告按照xxxxx系统使用手册介绍系统的功能,测试系统的能力是否满足《xxxx 项目需求规格说明书》的功能和性能需求。

电子产品噪音检验报告单

电子产品噪音检验报告单1. 项目背景本次检验旨在对电子产品的噪音水平进行评估和验证,以确保产品符合相关的标准和要求。

噪音是电子产品质量的重要指标之一,过高的噪音水平会对用户体验造成影响,甚至可能对人体健康产生潜在风险。

因此,进行噪音检验是保证产品质量和安全性的重要步骤之一。

2. 检验目标本次检验主要验证以下方面:1. 产品的工作状态下的噪音水平是否符合国家相关标准;2. 产品在不同工作模式下噪音是否稳定,是否存在异常情况;3. 产品在不同工作负载下噪音是否有明显变化;4. 产品在正常使用过程中噪音是否会超标。

3. 检验方法在进行噪音检验时,采用以下方法和步骤:1. 准备测试设备:音频分析仪、声音检测仪等必要的设备;2. 确定测试环境:安静的环境能更好地检测产品噪音,因此我们选择了专门的实验室进行测试;3. 设置测试参数:根据产品的特性和标准要求设置检测频率、测量时间等参数;4. 进行测试:将电子产品按照工作状态和模式进行测试,记录下每个阶段的噪音数据;5. 结果分析:根据测量数据进行统计和分析,得出产品的噪音水平和其符合标准的情况;6. 编写报告:将测试数据整理成报告,包括噪音水平的详细数据、测试结果的评估和建议等。

4. 检验结果经过上述步骤的检验,我们得到了以下结果:1. 产品A在工作状态下的噪音水平为60分贝,低于国家标准的65分贝,符合要求;2. 产品B在不同工作模式下的噪音水平稳定,无异常情况;3. 产品C在不同工作负载下噪音有轻微变化,但均在标准范围内;4. 产品D在正常使用过程中的噪音水平较高,超过标准要求。

5. 结论与建议根据以上检验结果,我们得出以下结论和建议:1. 产品A的噪音水平符合国家标准,其质量可得到保证;2. 产品B和C的噪音稳定且在标准范围内,但需要注意产品的负载变化可能会对噪音水平产生影响,可通过进一步优化来改善;3. 产品D的噪音超过标准要求,可能会对用户体验产生负面影响,建议厂商进行优化改进,以满足标准要求。

镀锌钢管质检报告

镀锌钢管质检报告1. 引言本报告旨在对镀锌钢管进行质检,以确保其符合相关质量标准和要求。

通过对镀锌钢管的外观、尺寸、力学性能等方面进行测试和分析,可以评估该产品的质量水平,并为生产和使用提供参考。

2. 质检标准根据国家标准《镀锌钢管》(GB/T 3091-2015)和《镀锌钢管技术条件》(GB/T 3092-2017)的要求,本次质检将对镀锌钢管的外观、尺寸、力学性能进行检测,并与标准规定的要求进行比对和分析。

3. 质检方法和设备本次质检采用以下方法和设备进行测试和分析:•外观检查:使用肉眼观察镀锌钢管的表面是否平整、无明显裂纹、氧化、锌层脱落等缺陷。

•尺寸测量:使用钢尺或游标卡尺对镀锌钢管的外径、内径、壁厚等尺寸进行测量。

•力学性能测试:使用拉伸试验机对镀锌钢管进行拉伸测试,测量其抗拉强度、屈服强度、伸长率等力学性能参数。

4. 质检过程和结果4.1 外观检查对于外观检查,共检查了100根镀锌钢管,检验结果如下:•表面平整度:合格;•裂纹情况:未发现明显裂纹;•氧化情况:未发现明显氧化迹象;•锌层脱落情况:未发现锌层脱落。

4.2 尺寸测量对于尺寸测量,从所检查的100根镀锌钢管中随机选取了10根进行测量,测量结果如下:镀锌钢管编号外径(mm)内径(mm)壁厚(mm)1 20.4 16.8 1.82 25.1 21.2 1.953 32.8 28.4 2.24 40.3 35.6 2.355 48.9 43.2 2.46 56.1 50.4 2.857 76.5 70.8 2.98 89.8 84.1 3.359 101.2 95.5 3.410 114.6 108.9 3.75根据国家标准《镀锌钢管技术条件》要求,我司产品的尺寸均在允许范围内,达到合格标准。

4.3 力学性能测试对于力学性能测试,从所检查的100根镀锌钢管中随机选取了5根进行拉伸测试,测试结果如下:镀锌钢管编号抗拉强度(MPa)屈服强度(MPa)伸长率(%)1 415.2 367.8 24.62 408.9 358.3 23.83 402.6 375.1 26.24 394.5 358.6 27.55 398.2 365.7 25.1根据国家标准《镀锌钢管技术条件》要求,镀锌钢管的抗拉强度、屈服强度和伸长率均需符合一定标准,经测试数据分析,我司产品的力学性能均在标准要求范围内,达到合格标准。

(完整word版)EDA实验报告

计算机学院计算机科学与技术专业1班____组、学号姓名协作者______________ 教师评定_________________实验题目_________基于Libero的数字逻辑设计仿真及验证实验_________1、熟悉EDA工具的使用;仿真基本门电路。

2、仿真组合逻辑电路。

3、仿真时序逻辑电路。

4、基本门电路、组合电路和时序电路的程序烧录及验证。

5、数字逻辑综合设计仿真及验证。

实验报告1、基本门电路一、实验目的1、了解基于Verilog的基本门电路的设计及其验证。

2、熟悉利用EDA工具进行设计及仿真的流程。

3、学习针对实际门电路芯片74HC00、74HC02、74HC04、74HC08、74HC32、74HC86进行VerilogHDL设计的方法。

二、实验环境Libero仿真软件。

三、实验内容1、掌握Libero软件的使用方法。

2、进行针对74系列基本门电路的设计,并完成相应的仿真实验。

3、参考教材中相应章节的设计代码、测试平台代码(可自行编程),完成74HC00、74HC02、74HC04、74HC08、74HC32、74HC86相应的设计、综合及仿真。

)4、提交针对74HC00、74HC02、74HC04、74HC08、74HC32、74HC86(任选一个....的综合结果,以及相应的仿真结果。

四、实验结果和数据处理1、所有模块及测试平台代码清单..(完整word版)EDA实验报告//74HC00代码-与非module HC00(A,B,Y);input [4:1]A,B;output [4:1]Y;assign Y=~(A&B);//与非endmodule//74HC00测试平台代码`timescale 1ns/1nsmodule testbench();reg [4:1] a,b;wire [4:1] y;HC00 u1(a,b,y);initialbegina=4'b0000;b=4'b0001;#10 b=b<<1;#10 b=b<<1;#10 b=b<<1;a=4'b1111;b=4'b0001;#10 b=b<<1;#10 b=b<<1;#10 b=b<<1;(完整word版)EDA实验报告endendmodule//74HC02代码-或非module HC02(A,B,Y);input [4:1]A,B;output [4:1]Y;assign Y=~(A|B);//或非endmodule//74HC02测试平台代码`timescale 1ns/1nsmodule testbench();reg [4:1] a,b;wire [4:1] y;HC00 u1(a,b,y);initialbegina=4'b0000;b=4'b0001;#10 b=b<<1;#10 b=b<<1;#10 b=b<<1;a=4'b1111;b=4'b0001;(完整word版)EDA实验报告#10 b=b<<1;#10 b=b<<1;#10 b=b<<1;endendmodule//74HC04代码-非module HC04(A,Y);input [4:1]A;output [4:1]Y;assign Y=~A;endmodule//74HC04测试平台代码`timescale 1ns/1nsmodule testbench();reg [4:1] a,b;wire [4:1] y;HC00 u1(a,b,y);initialbegina=4'b0000;b=4'b0001;#10 b=b<<1;(完整word版)EDA实验报告#10 b=b<<1;#10 b=b<<1;a=4'b1111;b=4'b0001;#10 b=b<<1;#10 b=b<<1;#10 b=b<<1;endendmodule//74HC08代码-与module HC08(A,B,Y);input [4:1]A,B;output [4:1]Y;assign Y=A&B;endmodule//74HC08测试平台代码`timescale 1ns/1nsmodule testbench();reg [4:1] a,b;wire [4:1] y;HC00 u1(a,b,y);initialbegin(完整word版)EDA实验报告a=4'b0000;b=4'b0001;#10 b=b<<1;#10 b=b<<1;#10 b=b<<1;a=4'b1111;b=4'b0001;#10 b=b<<1;#10 b=b<<1;#10 b=b<<1;endendmodule//74HC32代码-或module HC32(A,B,Y);input [4:1]A,B;output [4:1]Y;assign Y=A|B;endmodule//74HC32测试平台代码`timescale 1ns/1nsmodule testbench();reg [4:1] a,b;wire [4:1] y;(完整word版)EDA实验报告HC00 u1(a,b,y);initialbegina=4'b0000;b=4'b0001;#10 b=b<<1;#10 b=b<<1;#10 b=b<<1;a=4'b1111;b=4'b0001;#10 b=b<<1;#10 b=b<<1;#10 b=b<<1;endendmodule//74HC86代码-异或module HC86(A,B,Y);input [4:1]A,B;output [4:1]Y;assign Y=A^B;endmodule//74HC86测试平台代码`timescale 1ns/1ns(完整word 版)EDA 实验报告module testbench(); reg [4:1] a,b; wire [4:1] y;HC00 u1(a,b,y);initial begin a=4'b0000;b=4'b0001; #10 b=b<<1; #10 b=b<<1; #10 b=b<<1;a=4'b1111;b=4'b0001; #10 b=b<<1; #10 b=b<<1;#10 b=b<<1;endendmodule2、第一次仿真结果(任选一个....门,请注明,......插入截图,.....下同..)。

电镀测试报告

TEL:XXXXXXXXXXXXXXXXXXX FAX:XXXXXXXXXXXXXXXX

出货检验报告

客户

产品名称及规格

交货日期

出货单号

出货数量

验收单号

表面处理

□环保兰锌 □环保白锌 □环保彩锌 □环保黑锌

不合格数量

功能检测

轻微

严重

抽样数量AC:0 Re 1

□发黄

Байду номын сангаас□折弯测试

□合格:不脱镀层

□不合格:脱镀层

□焊锡测试

□合格:饱满吃锡

□不合格:不吃锡

□发白

□发黑

□水印

□刮伤

□濡性测试

□合格:药水不散开

□不合格:成水珠状

□应力测试

□合格:

□不合格:

□脏污

□其它

外观判定:

□合格: □不合格:

膜厚测 试

项目/类别

6、试验室相对湿度:85%以上

7、放置方式:呈30°斜角

8、测试时间:□12H □24H □48H □72H □96H □H

9、参照标准:□依客户标准 □GB/T6461-2002判定级别为级

判定方式:目视或用10倍放大镜观察,无 □白色 □黑色 □红色腐蚀点即判定合格

盐雾判定:

□合格: □不合格:

综合判定

问题描述:

□合格: □不合格:

核 准: 审 核: 制 表:

□环保化学镍 □无色氧化 □无铬纯化 □其它:

□环保锌镍合金本色 □环保锌镍合金彩色 □环保锌镍合金黑色

检验方法

蠕墨铸铁金相检验

蠕墨铸铁金相检验

蠕墨铸铁金相检验是一种常用的金相检验方法,用于评估铸铁材料的组织结构和性能。

以下是一份简要的蠕墨铸铁金相检验报告摘要:

一、测试样品概况

1. 类型:蠕墨铸铁样品

2. 型号:XXX-XXXX

3. 批次:XXX-XXXX

4. 来源:XXXX公司

5. 样品数量:XX个

二、测试目的

通过蠕墨铸铁金相检验,评估样品的组织结构、显微硬度等性能指标,为材料的质量

控制和性能优化提供依据。

三、测试方法

1. 样品制备:从样品中切取合适的试样,并进行表面打磨和抛光处理。

2. 显微镜观察:使用光学显微镜对试样进行观察和拍照,分析样品的金相组织结

构。

3. 显微硬度测试:通过显微硬度测试仪对试样进行显微硬度测量,得到试样不同区

域的硬度值。

四、测试结果

1. 组织结构:样品中观察到紧密排列的球状石墨颗粒分布在铸铁基体中,颗粒间的

间隙较小。

基体由铁素体和珠光体组成,具有较好的强度和韧性。

2. 显微硬度:试样不同区域的显微硬度在XX~XX之间,硬度值分布均匀。

五、结论

根据蠕墨铸铁金相检验结果,样品的组织结构良好,金相组织均匀,显微硬度符合要求。

该蠕墨铸铁材料具有较好的强度和韧性,适合用于相关工程领域。

但需要进一步注意

材料的石墨形态和铸件的缺陷分析,以完善产品的质量控制。

六、注释

本报告所涉及的测试结果仅适用于本次测试的样品,不可用于其他材料的评估。

以上为蠕墨铸铁金相检验报告的摘要,仅供参考使用。

软件测试报告

软件测试报告软件测试报告软件名称:机动车查验系统软件版本:V2.1版委托单位:XXX测试类别:委托测试机动车专门查验区和查验监管系统建设是XXX开发的一款软件。

在此次测试中,我们使用了GB -2014《机动车安全技术检验项目和方法》、GB/T.51-2010《软件工程软件产品质量要求与评价(SQuaRE)商业现货(COTS)软件产品的质量要求和测试细则》、GB/T -2011《机动车安全技术检验业务信息系统及联网规范》、GB/T -2008《信息安全技术信息系统安全等级保护基本要求》、《机动车检验监管系统接口使用手册》、《机动车安全技术检验业务信息系统操作说明书》六项测试依据,对该软件进行了测试。

测试结论显示,在给定的测试条件下,该“机动车安全技术查验业务信息系统”的软件功能、系统安全、用户文档、软件质量等所检项目符合上述检测依据相关要求。

需要注意的是,本次测试报告仅适用于委托送样的被测系统及版本。

当被测系统出现更新或其他更改时,应按要求重新测试。

本报告有效期至2019-6-25.本报告一式三份,一份留存本检测中心,两份交委托单位。

软件测试是在检验监管服务器型号为超翔Z254OH、CPU为AMD Fx-4300 Qual-Core 3.8GHz、内存为4GB、硬盘为1GB的硬件环境下进行的。

软件运行基于Windows操作系统,以XXX为后台数据库。

软件组成包括只能检验终端(PDA)、软件安装程序和用户文档。

测试地点为检测中心的软件测试实验室。

台进行数据对比,确保车辆信息的准确性和完整性。

客户端系统V1.0是一款基于.NET Framework4.0的系统,适用于Windows 7操作系统。

该系统主要用于机动车安全技术监管,包括用户管理、参数管理、新车注册登记和在用车登记等业务。

下面将对各个模块的功能进行介绍。

用户管理模块包括用户信息的录入、修改和删除功能。

用户可以录入登录账号、密码、所属机构、真实姓名、职位、手机号、身份证号、登录IP限制以及该用户的操作权限信息。

委外软件测试报告

委外软件测试报告(编写模板)编制:_____________________日期:____________________ 审核:_____________________日期:____________________ 批准:_____________________日期:____________________测试概况目录1 引言 (4)1.1 编写目的 (4)1.2 背景 (4)1.3 用户群 (4)1.4 定义 (4)1.5 测试对象 (5)1.6 测试阶段 (5)1.7 测试工具 (5)1.8 参考资料 (5)2 测试概要 (5)2.1 进度回顾 (6)2.2 测试执行 (6)2.3 测试用例 (6)2.3.1 功能性 (6)2.3.2 易用性 (6)3 测试环境 (7)3.1.1 软硬件环境 (7)4 测试结果 (8)4.1 Bug趋势图 (8)4.2 Bug严重程度 (9)4.3 Bug引入阶段 (11)4.4 Bug引入原因 (12)4.5 Bug状态分布 (12)5 测试结论 (13)5.1 功能性 (13)5.2 易用性 (13)5.3 可靠性 (13)5.4 兼容性 (14)5.5 安全性 (14)6 分析摘要 (14)6.1 覆盖率 (14)6.2 遗留缺陷的影响 (15)6.3 建议 (17)7 度量 (17)7.1 资源消耗 (17)7.2 缺陷密度 (18)8 典型缺陷引入原因分析 (18)1 引言1.1 编写目的编写该测试总结报告主要有以下几个目的1.通过对测试结果的分析,得到对软件质量的评价2.分析测试的过程,产品,资源,信息,为以后制定测试计划提供参考3.评估测试测试执行和测试计划是否符合4.分析系统存在的缺陷,为修复和预防bug提供建议1.2 背景1.3 用户群主要读者:XX项目管理人员,XX 项目测试经理其他读者:XX 项目相关人员。

1.4 定义严重bug:出现以下缺陷,测试定义为严重bug➢系统无响应,处于死机状态,需要其他人工修复系统才可复原。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

测试项目2:输出IO信号测试

测试项目2.1:ALM信号

测试方法:系统运行过程中发生不正常情况时将显示报警。在报警发生时,伺服驱动器前面板显示当前报警代码,同时驱动器输出伺服报警信号。

测试目的:测试ALM信号功能是否正确。

测试过程:

步骤一:驱动器上电,系统正常无报警;

步骤二:连接测试工装,驱动器无报警输出,拔掉驱动器编码器,此时驱动器报警(伺服驱动器前面板显示A.10),测试工装报警灯由亮变灭;

测试目的:

伺服驱动器能正确响应S-ON信号的变化;

测试过程:

步骤一:选择正确的电机型号、编码器型号,装载默认值后,不使用测试工装盒,改变参数

Pn001=1,Pn002=1,Pn041=13(参数速度控制),重新上电;

步骤二:驱动器1CN连接测试工装盒,打开按钮S-ON信号开关,S-ON有效;

步骤三:S-ON此时有效后,电机以500rpm/min的速度运行;使S-ON无效,电机停转;

验证硬件设计的三档脉冲滤波截止频率是否正确;

测试过程:

步骤一:恢复出厂值,Pn041=1,Pn118=0(设置脉冲滤波频率700KHz)在Pulse + Sign差分脉冲形式下,改变外部输入脉冲频率,当超过670KHz时,开始丢脉冲;

步骤二:设置Pn118=1(设置脉冲滤波频率500KHz),重新上电,设置外部脉冲频率为670KHz,此时接收不到外部脉冲,降低外部脉冲频率,当降至510KHz时,能够正常接收外部脉冲,脉冲个数一致;

步骤四:在输入电压分别为正和负的情况下,压为3.353V,转矩给定为100%,理论数值为102%;测得输入电压为1.27V,转矩给定为30%,理论数值为38%;

2.测得输入电压为-0.801V,转矩给定为-24%,理论数值为24%;测得输入电压为-3.331V,转矩给定为-100%,理论数值为100%;

测试目的:在位置控制、速度控制下,/COIN(/V-CMP)信号正确输出;

测试过程:

步骤一:驱动器恢复出厂值,重新上电;用S-ON按钮控制电机工作,改变外部模拟输入电压,当电机速度与指令速度的差值小于Pn034(速度一致误差)的值时驱动器输出/COIN(/V-CMP)信号,测试台指示灯的对应位由灭到亮;改变Pn034数值,观察/COIN(/V-CMP)信号;

步骤五:用Un005监控,/ALM-RST信号显示正常;对应的显示位数号为4;

测试结果:

伺服驱动器能正确响应/ALM-RST信号的变化,测试该项目功能正常。

1.3P-OT,N-OT信号

测试方法:

用户开启了超程功能,当对应开启了的超程信号有效时候,强制电机停止。

通过对下述参数的设定,来切换“使用/不使用“超程输入信号。

测试/ALM-RST功能是否正确。

测试过程:

步骤一:恢复出厂值,重新上电后,再打开按钮S-ON信号开关、P-OT和N-OT信号;

步骤二:设置Fn002 JOG运行模式;

步骤三:移除编码器线,并报警A10,此时使/ALM-RST信号有效,当前报警被清除;

步骤四:使/ALM-RST信号无效,电机能正常运行。

在转矩控制方式下运行系统,观察输入转矩是否实时响应输入信号的变化;

测试目的:测试输入电压,观察电机转矩是否符合要求。

测试过程:

步骤一:先驱动器恢复出厂值,设置参数Pn041=2(转矩控制(模拟指令)),重新上电;

步骤二:连接测试工装,伺服使能后,调节模拟电压,观察电机旋转情况;

步骤三:检查模拟电压输入与电机转速的对应关系。用万用表测量驱动器的输入端口为1 CN的T-REF+、T-REF-,检查电压与监测Un002的关系与参数Pn031(转矩指令增益)的一致性;在输入电压不变,改变Pn031(转矩指令增益)数值,检查Un002观察电机转矩是否与参数成比例变化;

步骤二:连接测试工装,伺服使能后,调节模拟电压,观察电机旋转情况;

步骤三:检查模拟电压输入与电机转速的对应关系。用万用表测量驱动器的输入端口为1 CN的19(V-REF+)、20(V-REF-)芯,检查电压与转速的关系与参数Pn012(速度指令增益)的一致性;在输入电压不变,改变Pn012<速度指令增益>数值,观察电机转速是否与参数成比例变化;

步骤三:监控Un007,ALM灯由灭变亮,对应的位数号为“0”;

测试结果:伺服驱动器能正确响应ALM信号,测试该项目功能正常。

测试项目2.2:/COIN信号、TGON信号、/S-RDY信号

测试方法:在位置控制方式下,/COIN(/V-CMP)信号有效输出表示定位完成,即定位误差小于参数Pn035(定位误差)值;在速度控制方式下COIN/V-CMP信号有效输出表示电机实际速度与给定速度的误差小于Pn034(速度一致误差)值。

步骤四:改变Pn004=4,重新上电后,重新运行步骤2;

步骤五:改变Pn004=5,重新上电后,重新运行步骤2;

步骤六:用Un005监控,P-OT,N-OT信号显示正常,对应的显示位数号为2、3;

测试结果:伺服驱动器能正确响应P-OT,N-OT信号的变化,测试该项目功能正常。

1.4/PCL、/NCL信号

步骤六:多次进行S-ON/OFF切换;检查运转的正确性;

测试结果:伺服驱动器能正确响应/S-ON信号的变化,并且监控显示正常,此项目功能正常。

1.2/ALM-RST信号

测试方法:

报警后,/ALM-RST信号用于对当前报警的清除,报警清楚后,系统又可以正常运行。以A.10(编码器断线)报警为例。

测试目的:

测试方法:I/O接点控制时进行速度切换;

测试目的:测试/PCL、/NCL信号功能是否正确。

测试过程:

步骤一:Pn041=3,断电后重新上电,选/P-ON信号让电机正转,伺服ON下电机运行,通过开启或关闭/PCL、/NCL,能够控制电机在三种速度下运行;

步骤二:用Un005监控,/PCL、/NCL信号显示正常,对应的显示位数号为6、7;

Pn001禁止正转输入

[0]外部P-OT有效,当行程限位发生时按Pn004设定的时序动作。

[1]外部P-OT无效。

Pn002禁止反转输入

[0]外部N-OT有效,当行程限位发生时按Pn004设定的时序动作。

[1]外部N-OT无效。

测试目的:测试P-OT,N-OT功能是否正确。

测试过程:

步骤一:用测试工装控制P-OT和N-OT,设置驱动器参数Pn041=13,Pn001=0,Pn002=0,Pn004=2,Pn048=1500,断电后重新上电;

步骤三:改变分频比(Pn021=1250)后,断电后,再次进行此项测试,检查分频输出的脉冲数是否与发送个数一致;

步骤四:改变分频比(Pn021=625)后,断电后,再次进行此项测试,检查分频输出的脉冲数是否与发送个数一致;

步骤五:改变分频比(Pn021=250)后,断电后,再次进行此项测试,检查分频输出的脉冲数是否与发送个数一致;

步骤四:在输入电压分别为正和负的情况下,进行步骤三的测试;

步骤五:增大输入电压或者增大参数Pn012后,电机转速不会超过其规定值;

测试结果:

1.Pn012=150,测得输入电压为-4.0V,转速给定为-597r/min,理论数值为-600 r/min;测得输入电压为-9.97V,转速给定为-1493r/min,理论数值为-1496 r/min;负方向最大限制值正确(电机最大速度为1500 r/min);

2.测得输入电压为2.006V,转速给定为307r/min,理论数值为301 r/min;测得输入电压为9.98V,转速给定为1500r/min,理论数值为1497 r/min;正方向最大限制值正确(电机最大速度为1500 r/min);

模拟量输入符合要求。

1.6T-REF信号转矩限制信号

测试方法:

项目名称

EDB-A控制器

产品型号

EDBM-C10-C

版本号

DSP软件版本:d-3.12

CPLD软件版本:P-2.05

测试人员

周志亮

测试时间

2010-5-24~2010-5-25

测试内容

测试内容如下:

输入信号;

SON;

PCON;

POT;

NOT;

ALMRST;

PCL;

NCL;

速度指令输入;

转矩指令输入;

步骤二:使S-ON、P-OT、N-OT信号有效,让电机以参数速度运行,通过开启或关闭P-OT、N-OT,能够控制电机的开启和停止,当电机正转时,P-OT信号有效后,电机停止,N-OT信号不影响这个方向的运行,同样的,N-OT信号停止反转电机;停止后伺服OFF,电机处于自由状态;

步骤三:改变Pn004=3,重新上电后,重新运行步骤2;

测试结果:此项目测试正常,分频相位和个数正常。

测试项目3.2:输入脉冲测试

测试方法:

1、驱动器参数设置成位置控制模式(Pn041=1),外部给定恒定脉冲运行;

2、改变Pn008、Pn009、Pn022、Pn023后,检查运行是否符合要求;

测试目的:

检查位置控制下的基本功能。

测试过程:

步骤一:驱动器带EMG-10APA,Pn218=1,Pn223=3,先恢复出厂值,再设置为位置控制模式(Pn041=1),再次上电;

2.多次改变分频比后,再次实验,检查EDB编码器输入脉冲与ProNet输入脉冲数的关系;

测试目的:

检查CPLD程序升级后,对分频输出功能有无影响。

测试过程:

步骤一:

在位置控制方式下,设置参数Pn041=12,Pn021=2500,Pn051=1,Pn059=10,重新上电;

步骤二:伺服使能,使电机按照要求运行10转后停止,检查分频输出的脉冲数是否与发送个数一致;

改变Pn035数值,观察/COIN(/V-CMP)信号;