酒钢集团100万吨蓄热式加热炉仪表自动化控制特点及应用

电加热炉控制系统的设计

加热炉热效率的智能优化控制

加热炉热效率的智能优化控制发布时间:2021-05-07T16:14:06.833Z 来源:《当代电力文化》2021年1月第3期作者:邓文博[导读] 随着社会经济的快速发展,人们对节能环保的要求也日益提高,在炼油厂生产中邓文博中国石化天津分公司炼油部天津市 300270摘要:随着社会经济的快速发展,人们对节能环保的要求也日益提高,在炼油厂生产中,加热炉是重要的机械设备,确保加热炉自身热效率,可以在确保生产效率的同时降低污染气体排放量,从而起到保护生态环境的作用。

但是加热炉这种作为能源消耗很大的装置,在实际生产中容易受到各种因素的影响而普遍存在能耗较大的问题,重视加热炉技术改造以及加热炉新技术的应用,可以降低装置的能耗、提高加热炉的热效率。

为此,本文以管式加热炉为例,对如何实现加热炉热效率的智能优化控制,减少加热炉热损耗、提高加热炉热效率谈几点看法。

关键词:加热炉;热效率;智能优化控制1 加热炉热效率概述管式加热炉指的是在燃烧时产生较大的火焰和温度较高的气流,通过辐射传热方式将热量传输给管壁,之后管壁再将热量传递给物料,从而形成对流的形式。

加热炉热效率指的是对加热炉在燃烧加热的过程中一种对热量的测量,即通过燃烧加热所需要的燃料有多少来衡量该加热炉的热效率。

加热炉加热需要损耗的热效率大小在一定程度上与过剩空气系数和加热炉排烟温度、管壁热损耗有关,热量的损失是通过排烟方式排走的。

当烟气较高的情况下,排烟带走的热量就更多,而烟气排量大也就意味着带走的热量将非常大,加热炉热效率就会下降得很快。

所以,想要确保燃料在加热炉中充分燃烧,提高燃料的利用率,减少加热炉热效率损失,提高加热炉热效率,就必须使足够的空气进入到加热炉中。

如果过剩空气系数较小就会出现空气供给不足的问题,燃烧就无法充分完全燃烧,燃烧利用率低,热量损耗量大,热效率非常低。

但是过剩空气系数非常大也会导致进入加热炉的空气太多,使加热炉传热效果下降。

酒钢不锈钢热轧板形控制技术应用研究

板形仪检测值 的反馈 , 可在道次内动态调整弯辊力 。 因弯辊力变化会使轧机 的轧制力也发生变化 , 从而

第2 1 期

吴宏荣等 : 酒钢不锈钢热轧板形控制技术应用研究

4 7

实 际 承载 状态 下 , 由于 轧辊横 向移动 , 基 本 曲线在 辊 面 中心点 两侧 形成 不 同 的辊 径 , 一 侧 比 中心 点 辊 径 大 ,另 一侧 比中心 点 辊 径 小 , 所 以 整 个 轧 辊 具 有 一

关键词 : 炉卷轧机 ; 板形控制 ; C V C ; 凸度

中 图分 类号 : T F 7 6 4

酒钢炉卷工程是 国家 “ 西部大开发” 重点建设 项目 之一 , 是酒钢集团公司淘汰落后设备、 实现产品 升级换 代 的主要 技改 工程 。酒钢 炉卷 生产线设 计 年

生产不 锈 钢 热 轧卷 6 O万 t , 自2 0 0 5年投 产 以来 , 通 过 对炉 卷生 产线 进行 工 艺优 化 和设 备改 造 , 2 0 1 1年 产 能已达 到 1 0 5万 t , 可稳 定 轧制厚度 2 . 8~1 2 . 7 m m

影响板带的纵向厚差 , 成为厚度 自动控制的一个干 扰因素 , 故需在计算机模型中进行补偿。 1 . 2 连 续可变 凸度 控制 技术 ( C V C)

C V C技术是 将 修 磨 成 特 殊 辊 型 的 轧 辊 在 道 次

间轴 向移动 调节 , 以获得 所需 的辊缝 形状 , 用 以实现

第2 9卷 第 2 1期 2 0 1 3 年 1 1月

甘肃科 技

Ga n s u Sc i e n c e a n d Te c h n o l o g y

l 2 . 2 9

Ⅳo . 2 1

轧钢加热炉燃烧智能控制技术实践及节能减排分析

种 :炉膛温度 、炉壁温度、钢锭表面温度 、钢锭 中心温 度 等 ,而实 际 易测 的只是 炉 内某一 点 的炉 膛温度 ,就取这一温度作参照 ,结合专家系统的 分析 ,模糊推知其它温度 ,因为它和其它温度的 升 降趋 势 是 一 致 的。这 样 ,检 测 就 可 大 大 简 化 , 给控制带来很大的方便。 将 智 能控 制 的 目标 函数与 人工智 能 技术都 采 用模糊逻辑 的处理方法 ,依靠 丰富灵巧 的软件 , 充分发挥计算 机 的高速运算 和逻辑分析两 大优 势 ,就 能 在无 需依 托 加热炉 精确 数学 模 型 的情 况 下 ,实 现 以下 性能 优异 的智 能控 制 。 ( )控制规律的在线 自动选择 ; 1 ( )工作参数的在线 自动整定 ; 2 ( ) 设 定值 的 自动修 正 ; 3

协作等功能。它不是仅依靠数学模型 ,而是根据 知 识 和经验 进 行在 线推 理 ,确定 并优 选最佳 的控 制 策 略 ,针对 某种 不确 定性 使 系统保 持预 定 的品 质 和期 望 的 目标 。 计算机可 以根据加热炉的环境信息模型 ,测 知许多必须 的信息 ( 如温度、流量 、压力等 ) , 再 由计 算 机进 行思 维 推理 、优 化控 制策 略 ,发 出 控 制行 为信 息 ,使 对 象达 到 目标要 求 。在工况 发

生变 化 ( 炉 膛 温 度 降 低 ) 时 ,计 算 机 根 据 感 如

为便于现场使用 , 智能控制系统设计如下操 作 界面 。

工艺 流程 图 :加热 工艺 流程 示意 ,主要工 艺 参 数显示 。 智 能控 制 图 : 整个 控制 系统 的核 心 画面 , 括 包 控 制方 式选 择 、 动 阀位调 整 、 要参 数显 示 。 手 重

太 网方 式 跟 原 系 统 P C连 接起 来 ,直 接 读 取 由 L

酒钢CSP加热炉控制系统应用

流轧 机 ,其 中加 热炉 主要 设 备 、技 术 以及控 制 系统 由

意 大利 T C I T公司 提供 。 E HN

1 加 热炉 工艺流 程

酒钢 C P I S  ̄ 热炉 由意 大 利 T C I T 司总 体 设计 , E HN 公 为辊 底 式加 热炉 ,共 有 A 、B两 流组成 。A流 由加 热段 、 保 温摆 渡段 、 出料 段组 成 , 共 计 2 75 长 ;B流 由加 3. m

S —e g总设计,共分两流连铸机 、两流加热炉 和 MSD mu

一

过程自动化系统包括 1 台服务器,采用 R I 1 AD 结构,有效 地保证了数据的安全。 4套 S —0 L 74 0 P C分别完成 A线的燃烧控制 (o C m— b so A 和物料顺序控制 (a d g ) B线的燃烧控 ut n ) i HniA及 n 制 ( o ut n ) C mb so B 和物料顺序控制 (a d g ) i H n i B 。2个炉 n 子的控制相对独立,而每一个炉子的燃烧控制和顺序控

收 稿 日期 :0 70 —8 2 0 —70

rc 通讯软件,用于上下位机之间的数据交换 。H 和 et MI

服务 器 分别 为 H P公 司的 H okt i w 1X H P w r ao X 4 X 和 P s tn Poa tml 0系列 的 工作 站和服 务器 。 rln 3 i 7

【】 常初.73 /0 L 3廖 S —04 0 P c应 用技 术. 机械工业 出版社 ,0 5 2 0 [ 陈忠华. 4 】 编程控制器与工业 自动化 系统. 机械工业出版社,0 6 20 [ 许立 梓 , 良伦. 5 ] 程 工业控制机 及其 网络控制 系统. 工业 机械

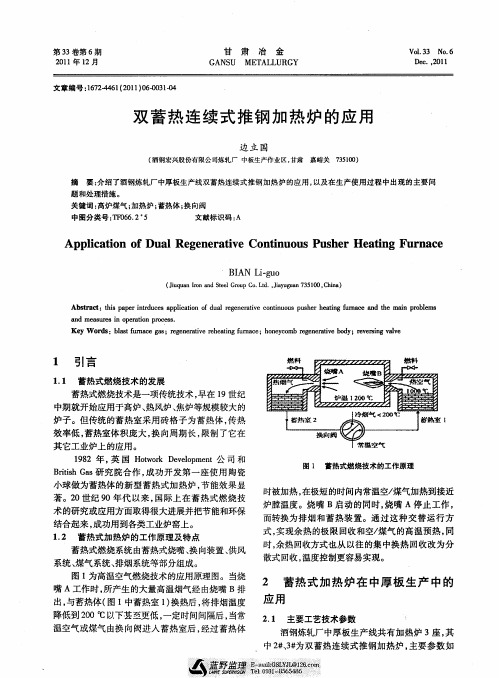

双蓄热连续式推钢加热炉的应用

图 1 蓄热式燃 烧技术的工作原理

时被加热 , 在极短的时间内常温空/ 煤气加热到接近 炉膛温度。烧 嘴 B启 动的同时, 烧嘴 A停止工作 , 而转换 为排烟 和蓄热装 置。通过这种交替运行 方 式, 实现余热的极限 回收和空/ 煤气的高温预热, 同 时, 余热回收方式也从以往 的集 中换热 回收改为分

边 立 国

( 钢宏兴股份有 限公司炼轧厂 中板生产作业区 , 酒 甘肃 嘉峪关 7 5 0 ) 3 10

摘

要 : 了酒钢炼轧厂 中厚板生产线双蓄热连续式推 钢加热 炉的应用 , 介绍 以及在生 产使用过 程中 出现 的主要 问

题 和处理措 施。

关 键词 : 高炉煤气 ;n / 热炉 ; J 蓄热体 ; 换向阀

18 年 , 国 H tok D vlp et公 司 和 92 英 o r ee m n w o

Bis G s 究院合作 , ri a 研 th 成功开发第一座使用 陶瓷 小球做为蓄热体的新 型蓄热式加热炉 , 节能效果显 著。2 世纪 9 0 0年代 以来 , 国际上在蓄热式燃烧技 术 的研 究 或应 用方 面取 得很 大进 展并 把节 能和环 保 结合起来 , 成功用到各类工业炉窑上。 1 2 蓄 热式 加 热炉 的工 作原 理及特 点 . 蓄热式燃烧系统由蓄热式烧嘴、 向装置、 换 供风 系统、 煤气系统 、 排烟系统等部分组成 。 图l 为高温空气燃烧技术 的应用原理图。当烧 嘴 A工作时, 所产生的大量高温烟气经 由烧嘴 B排 出, 与蓄热体( 1 图 中蓄热室 1 换热后 , ) 将排烟温度

成加 热能力 下 降 , 能耗 上升 , 不得 不进行 停 炉更换 。

3 1 1 主要 存在 问题 ..

上下供热空、 煤气 双蓄热连续式推钢加 热ห้องสมุดไป่ตู้

蓄热式加热炉的节能优化与改进

蓄热式加热炉的节能优化与改进[摘要]针对特殊钢厂小型车间加热炉煤气消耗较高的问题,制定了一系列措施,通过现场实践证明,措施可行,达到了节能降耗的目的。

[关键词]节能蓄热式加热炉合金钢加热工艺中图分类号:tg333.2 文献标识码:a 文章编号:1009-914x (2013)14-0288-011 前言轧钢工序的能源消耗约占冶金行业能源消耗的10%左右,其中轧钢加热炉又占了75~80%。

目前,我国冶金行业的轧钢加热炉在产量、炉型结构、机械化、自动化水平及理论操作上与国外还存在一定的差距,炉子吨钢燃耗高、效率低,造成了能源的极大浪费因此提高加热炉效率、搞好加热炉节能工作,是降低轧钢生产成本,实现钢铁企业可持续发展的有效方法之一。

莱钢特殊钢厂小型成材车间加热炉为侧出料推钢单蓄热式三段连续加热炉,随着轧线改造和产能的不断提高,加热炉加热能力已不能满足轧线生产需要,待温时间多,换辊频繁,煤气消耗高。

为进一步降低燃耗,提高加热炉生产能力,在现有设备基础上对单蓄热加热炉进行节能降耗技术应用,使加热炉生产能力达到60t/h以上,吨钢燃耗降至0.95gj/t以下。

2 加热炉炉体改进蓄热式加热炉采用了节能型蓄热式烧嘴,其配置了蓄热式热交换器,用来预热空气,排烟温度可降到150℃以下,实现大幅度节能。

针对我厂生产和使用混合煤气的实际情况,设计采用烧嘴式单蓄热加热炉。

加热炉异地改造后为单蓄热三段连续式加热炉。

2.1 加热炉结构优化炉体炉墙结构为:308mm高铝质低水泥浇注料+232mm轻质保温砖+80硬硅酸钙绝热板+6mm钢板;吊挂顶炉顶结构为:230mm高铝质低水泥浇注料+120mm轻质浇注料;炉底为:100mm镁砂+272mm一级粘土耐火砖+272mm轻质粘土砖。

滑轨采用汽化冷却方式,两根φ121×20mm纵水管及带有t型水管支撑的8根φ133×20mm单横水管,为了消除金属滑轨黑印的影响,除采用高70mm的耐热滑块(cr25ni20)外,还设有2.5m多长的实炉底均热段。

加热炉的过程控制系统的设计

学校代码:10904学士学位论文加热炉的过程控制系统的设计姓名:江鹏学号:200806130160指导教师:付玲学 士 学 位 论 文加热炉的过程控制系统的设计院系(部所): 机电工程学院 专 业:过程装备与控制工程 完成日期:2012年04月20日姓名:江鹏学号:200806130160 指导教师:付玲院系(部所):机电工程学院专业:过程装备与控制工程完成日期:2012年04月20日摘要加热炉作为钢铁工业轧钢生产线的关键设备和能耗设备,其过程控制水平直接影响到能耗、烧损率、废钢率、产量、质量等指标。

随着现代化技术的迅猛发展,如何采用先进的过程控制技术与设备,提高基础过程控制效果与水平,确保钢坯的加热质量、实现高效节能、减少污染是本文研究的意义所在。

本文对国内外加热炉控制技术的发展和现状进行了综述。

介绍了串级控制系统的构成,实现了加热炉炉温控制、流量控制、炉压控制、煤气总管和空气总管的压力控制等。

实践证明,本系统运行可靠稳定,操作方便,正确调整有关参数就能达到较好的控制效果,具有推广价值。

关键词:加热炉;过程控制;节能AbstractHeating furnace of steel rolling production line in iron and steel industry as the key equipment and energy consumption of equipment, the process control level directly affects the energy consumption, burning rate, scrap rate, yield, quality index. With the development of modern technology, how the use of advanced process control technology and equipment, improve the basic process control effect and level, to ensure that the billet heating quality, achieve high efficiency and energy saving, pollution reduction is the significance of this study.The heating furnace control technology development and the present situation are reviewed. Introduced the cascade control system, realizes the heating furnace temperature control, flow control, furnace pressure control, gas duct and air manifold pressure control.Proved by practice, this system is stable and reliable operation, convenient operation, correctly adjust relevant parameters can achieve better control effect, have promotion value.Key words: heating furnace; process control; energy saving.目录第1章绪论 (1)1.1加热炉的发展和现状 (1)1.2加热炉控制技术发展和应用现状 (2)1.3 课题的意义和本文的主要工作 (4)1.3.1 课题的意义 (4)1.3.2 本文的主要工作 (5)第2章加热炉控制系统的设计 (6)2.1 串级控制系统 (6)2.1.1串级控制简介 (6)2.1.2炉温一燃料量串级控制 (7)2.2流量控制 (9)2.2.1燃料量—空气流量双闭环控制系统 (11)2.2.2燃料量—空气流量双交叉限幅控制 (12)2.3炉压控制 (14)2.3.1加热一段和加热二段炉压自动控制 (14)2.3.2均热段炉压自动控制 (15)2.4煤气总管和空气总管的压力控制以及汽包液位控制 (16)本章小结 (17)第3章总结和展望 (18)参考文献 (19)致谢 (21)第1章绪论加热炉的耗能量在轧钢等生产中占据了很大的比例,大约占所有耗能总值的70%左右,是冶金行业中主要的耗能设备。

中板生产工艺简介

主

要

特

点

双 边 滚 切 剪

(1)SMS型三轴三 偏心滚切式双边 剪。 (2)剪刃间隙可自 动调整,剪刃可快 速更换。 (3)采用激光画线、 磁力对中、自动 测长和送钢,控 制精度高,维修 方便。

钢板切头尾、定尺、取样 装备了一台由第二重型机 器厂制造的滚切式定尺剪。可以使钢板达到成品所需 要的长度,并将钢板头尾轧制缺陷切除,并为性能检 验切取大试样。其主要参数如下:

轧机日历作业率 指轧机生产时间在日历时间中的比率。

2008年中厚板全行业平均水平为83.01%,中板工序 完成93.15%(如果去年按照正常情况安排年修,这一 指标应在90~91%之间),处于行业领先水平。 机时产量 指轧机每小时生产合格板材的数量。2008 年中厚板全行业平均水平为164.20t/h,中板工序完成 119.64 t/h,处于行业较差水平。 合格率 指板材合格品占生产量的比例。板材合格率算 法比较多,行业交流以轧制成品中无轧制表面缺陷产 品所占的比例计算,2008年中厚板全行业平均水平为 99.77%,中板工序完成99.94%,处于行业中上水平。 轧辊消耗 指每轧制一吨合格板材消耗的轧辊重量。 2008年中厚板全行业平均水平为0.44kg/t,中板工序 完成0.30kg/t,处于行业先进水平。

钢板平面形状不好矩形度差会影响用户生产下料严重时甚至无法使用也要加以控制对于切边板来说其产生原因通常是钢板在双边剪或定尺剪对中不好或跑偏双边剪或定尺剪及其附属设备故障或未调整对于轧后毛板来说则跟钢坯来料形状钢坯加热质量轧机前后锥辊推床轧机压下系统轧辊轧辊轴承等诸多因素有关

炼轧厂中板工序中板生产线于1998年10月投产,设计产 能年产50万吨中厚板,现有生产、设备保障两个作业 区,共有职工300人,目前达到年产100万吨的规模。 一、原料 使用原料以自产炼钢连铸坯为主,其厚度为160mm和 220mm,宽度950~1600mm,长度为1900~ 2750mm,可用原料单重2.1~7.8吨。也使用了一些 外购板坯,其产地包括济钢、莱钢、日照钢厂、天津 铁厂、安钢等,厚度190~230mm,宽度1250~ 1550。 二、成品 可生产的成品规格为厚度6~40mm(切边板),宽度 1500~2700mm,长度2~16m。厚度超过40mm 的钢板不能按照国标交货,只能按照协议供应毛边、 不保证性能的产品,其正常交货的最大厚度为85mm (厚度大于85mm时无法组织大批量生产,且表面平

蓄热式加热炉自适应工控系统的研究与应用

蓄热式加热炉自适应工控系统的研究与应用

蓄热式加热炉自适应工控系统的研究与应用

作者:莫瑞强

作者机构:山信软件股份有限公司,山东莱芜271104

来源:中国化工贸易

ISSN:1674-5167

年:2018

卷:010

期:016

页码:126

页数:1

正文语种:chi

关键词:双蓄热;加热炉;控制系统

摘要:本项目为山钢集团新疆喀什钢铁业结构调整产业升级项目轧钢工程年产100万吨棒材生产线所配置的一座额定产量为冷装150t/h的燃高炉煤气空煤气双蓄热推钢式加热炉.采用炉膛微正压控制;采用二次优化、前馈控制等进行自适应自动燃烧控制;通过温度自整定控制、故障自切除控制、时间错时控制等进行分段、自优化换向控制;采用炉内自动钢坯定位、钢坯跟踪、步距自修正等技术实现进出钢系统的自动控制;通过不断滚动优化,实现整个加热炉控制系统功能实时最佳.。

加热炉自动燃烧控制技术

加热炉自动燃烧控制技术

加热炉自动燃烧控制技术是指通过控制系统,实现加热炉燃料的自动供给、自动点火、自动调节火焰高低、自动关闭等功能的技术。

其主要目的是提高加热炉的工作效率,降低能源消耗,同时也能提高工作安全性和稳定性。

该技术具有以下优点:

1. 自动化程度高,无需人工干预,降低了操作难度和操作风险。

2. 系统可靠性高,能够实现远程监控和操作,增加了操作的便捷性。

3. 精度高,能够精确控制火焰高低,保证加热炉的工作温度和加热质量。

4. 能够实现能源的节约,降低了企业的生产成本,提高了经济效益。

在加热炉自动燃烧控制技术的应用过程中,需要注意以下几点: 1. 控制系统的设计应该考虑到实际使用情况,能够适应不同的加热炉型号和燃料类型。

2. 控制系统的安全性应该得到保障,能够避免意外事故的发生。

3. 控制系统的稳定性应该得到保障,能够确保长期运行稳定,减少故障率和维修成本。

4. 控制系统的维护和保养应该得到重视,及时发现和处理故障,保证系统的可靠性和稳定性。

总之,加热炉自动燃烧控制技术的应用,将会为企业的生产过程

带来很大的效益,提高了生产效率和经济效益,同时也增加了生产安全性和稳定性。

酒钢炼轧厂板坯加热炉蓄热式节能改造

坯 断 面温差 而延 长 均热 时间 ,从 部只有一个喷 口 ) ,每个 斜向空气 性 ,模糊控制采用前馈 结构实现 , 而减少 了燃料 消耗 。 修 炉门 ,结构设计做 到开启 灵活 , 流 和斜 向煤气 流在 炉 内交叉 相遇 这 样 既保证 了根据 生产 情况 ,模 糊 决策 对流量 控制 的作 用 ,又兼 顾 了 PD的 控 制 作 用。 实 际 上 。 I 高速气流可 以强烈扰 动高温炉气 , 合 理 配置炉 体两侧 操 作及 检 混 合燃 烧 ,形 成 一 个 燃 烧 单 元 。

5 4

岔照越荨 2 1 年 第4期 0 1

成 宸示

生 产平 稳 时 ,炉 温模 糊 控制 输 出

基 本 没有 变化 ,主 要是 PD起作 I

节批 鲍

嘴 选用 蜂窝 体作 蓄 热体 。常用 的

蓄热体有 小球和蜂窝体两 种型式 。 蜂 窝体 的传 热 能 力 比小 球 大 4 5 ~

采 用 的 主 要 节 能 措 施

采用 蓄热 式燃 烧技 术 ,将空 气、 煤气 双双预热 到 I0  ̄ O 0C以 , 大 限度地 利用 烟气 余热 ,大 幅度

降低燃耗。 采用性 能 良好的耐火浇注料 、 可塑料进行整体 浇注和捣打炉 顶 、

匀性要求 较 高 ,而烧 嘴供 热 负荷

系统 ,确保 严格 的 空燃 比和合 理 布 置 ,使 空气 和煤 气 通道 截然 分 的炉压 等控 制 ,使 热损失 减 少到 开 ,完全 避免煤 气 和空气 互窜 的 危 险。这样 设计 的优点 是烧 嘴完 全 独立 ,管道 布 置简 单 ; 气烧 煤 嘴 与空气 烧 嘴之 间 的缝 隙呈 上 卜

炉 顶 上表 面 温度 符 合 国 家标 准 ,

当烧 嘴换 向时 ,炉 膛 温度会 产生

蓄热式轧钢加热炉燃烧质量优化控制研究

冶金能源ENERGY FOR METALLURGICAL INDUSTRYVol. 40 No. 1Jan. 202139蓄热式轧钢加热炉燃烧质量优化控制研究陈焕德1张宇1周云1 丁美良1王帝杰2(1.江苏省(沙钢)钢铁研究院,2.北京科技大学高效轧制国家工程中心)摘 要采用“黑匣子”炉温跟踪仪和红外气体分析仪分别对蓄热式轧钢加热炉炉况和炉内气氛进行分析,并提出加热炉燃烧质量优化控制措施。

分析结果表明,上下炉气最大温差150P,上炉气温度高于炉顶热电偶温度10~53t ;坯料中部温度最低,均热段长度方向最大温差46七,断面最大温差24T ;烟气成分检测含4.71% CO 和0. 9% 02o 经热电偶校验、管 道煤气质量控制、蓄热体更换及司炉工艺优化后,加热炉的燃烧质量显著提升。

关键词蓄热式加热炉温度气氛燃烧质量文献标识码:A 文章编号:1001 -1617 (2021) 01 -0039-05Study on combustion quality optimization controlof regenerative reheating furnace for steel rollingChen Huande 1 Zhang Yu 1 Zhou Yun 1 Ding Meiliang 1 Wang Dijie 2(1. Institute of Research of Iron and Steel ,2. Beijing University of Science and Technology)Abstract The process and atmosphere of the regenerative reheating furnace for steel rolling were stud ied by using "black box" furnace temperature tracker and infrared gas analyzer , and the measures leading to optimized combustion quality were proposed. The analysis results showed that the maximumtemperature difference between the upper and lower furnace gas is up to 150% , while the temperature of the upper furnace gas is higher than that of thermocouple on the furnace top , and the temperaturevariation range from 10 to 53%:. The temperature in the middle of the billet is the lowest , and the max imum temperature difference in the length direction is 46弋,and 24T! for the section. In addition ,4. 71% CO and 0. 9% 02 are contained in the flue gas. It has been improved significantly after theverification of thermocouple , quality control of pipeline gas , replacement of heat storage body and optimization of stoker process.Keywords regenerative reheating furnace temperature atmosphere combustion quality轧钢加热炉是钢铁企业主要能耗设备之一。

热水锅炉的控制系统

热水锅炉的控制系统热水锅炉是我们日常生产和生活中经常使用的设备,它的作用是将水加热至一定温度,为我们提供热水。

而热水锅炉的控制系统则可以对热水锅炉的温度、压力等参数进行监测和调节,保证热水锅炉的安全运行和高效工作。

本文将从控制系统的基本构成、控制方式、控制器的选择等方面对热水锅炉的控制系统进行了探讨。

一、控制系统的基本构成热水锅炉的控制系统一般由传感器、执行器、控制器和电源等组成。

其中,传感器用于测量温度、压力等参数,并将数据传输给控制器;执行器则根据控制器的指令,开启或关闭热水锅炉;控制器则根据传感器的信号和设定值,对热水锅炉的温度、压力等参数进行调节,保证热水锅炉的正常运行和高效工作;电源则为整个控制系统提供电力。

二、控制方式热水锅炉的控制方式主要分为三种,即手动控制、自动控制和远程控制。

手动控制是指操作人员手动控制热水锅炉的加热和停止,一般适用于较小容量的热水锅炉,操作简单易懂,但需较高的人工操作技能。

自动控制是指根据设定的温度、压力等参数,由控制系统自动控制热水锅炉的加热和停止,适用于容量较大的热水锅炉,具有可靠性高、工作效率高等优点。

远程控制是指通过计算机网络等远程方式,对热水锅炉的控制进行监测和调节,适用于跨区域或分散式热水锅炉的控制。

三、控制器的选择在热水锅炉的控制系统中,控制器是一个非常重要的组成部分,它的选择直接影响到热水锅炉的控制质量和稳定性。

目前市场上常见的控制器有PID控制器、模糊控制器和神经网络控制器等。

其中,PID控制器是最为常用的一种控制器,它利用比例、积分和微分三种控制方式,对热水锅炉的温度和压力等参数进行调节,具有调节快、精度高等优点。

模糊控制器是一种基于模糊数学理论的智能控制器,它利用模糊语言来描述人类经验和直觉,实现对热水锅炉的控制,具有应用范围广、控制效果稳定等特点。

神经网络控制器是一种基于神经网络理论的控制器,它模拟人类的神经系统,对热水锅炉的控制进行实时监测和调节,具有学习能力强、控制精度高等特点。

加热炉温度自动控制系统的基本原理和作用

加热炉温度自动控制系统的基本原理和作用下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!加热炉温度自动控制系统的基本原理和作用引言加热炉在现代工业生产中扮演着至关重要的角色,它们被广泛应用于金属加工、玻璃制造、化工生产等领域。

浅析环形加热炉电气自动化控制系统

浅析环形加热炉电气自动化控制系统王迪(首钢长治钢铁有限公司设计规划院,山西长治046031) I|商要】北方集厂环形加热炉于2008年投产,本文主要介绍环形加热炉的电气设计与控制。

崩罐词】环形加热炉;电气自动化;设计;控制环形加热炉用于管坯穿孔前加热,设计年加热曩25万吨,加热管坯主要规格为:0180、0220、中280m m、0310m m,管坯长度:1400—4500r am,最大根重:2200kg。

炉子最大加热能力110t/h,管坯出炉温度:1230—128a℃。

为了适应多钢种的加熟制度,炉子结构分为5个段,预热段、第一加热段、第二加热段、第三加热段、均热段。

其中第一加熟段将起重要调节作用,炉温制度的变化主要靠这—段来调节i刚氏第—加热段温度,相当于延长预热段,适应某些钢种缓慢加热的需要。

第一加热段炉温调高,相当于延长加热段,适用于可进行快速加热钢种的加热。

所以对于加热多钢种的加热炉,有必要设置二个以上加热段,以适应不同钢种的不同加热制度。

对均熟段炉温的精确控制,可使坯料加热温差控制在±1a℃以内。

主要工艺流程为:来自原料堆区的坯料经天车吊放到上科台架,经分孝斗们构将钢坯送往装料辊道,经辊道运往炉子装料口定位,已定位的管坯qb,t,,i上方正好是装料机夹钳的原始位置。

管坯定位后,根据轧制节奏,装料机夹钳下降,f-j-开夹钳夹住管坯,同时打开装料炉门,夹钳与管坯同时提升并前进,将管坯送到炉底的指定位置。

装料炉门关闭后,电机驱动炉底机械旋转相应的角度,使入炉管坯随炉底一起移动,每装(出)—根(或二根)管坯,炉底转动一个角度。

如此间隔布料,炉底—步步转动,直至将八炉管坯转到出料炉门轴线上,而管坯在随炉底转动过程中亦由常温加热到1230~1280℃。

此时出料炉门打开,出料机夹钳行使与装料机夹钳相反的动作(同时),伸入炉内把加热好的管坯从炉内夹出,出料扭夹钳张开,出料栩.夹钳松开管坯料掉落到斜台上,随后管坯料从斜台上滚^链式运输初前的受料位置,链式运输机将管坯运输到端输出台上,经给丰斗机给料到输出辊道上,然后送往穿孔机进行轧制。

蓄热式加热炉能耗的影响因素分析

f u na r c e .T h e r e s u l t s s h o w t h t a 4 . 2 9 % o f he t h e a t s u p p l i e d b y f u e l i s w a s t e d,a n d c o b u m s t i o n t e mp e r a -

S t udi e s o n f a c t o r s i n lu f e nc i ng t h e e ne r g y c o ns um p io t n o f r e g e ne r a iv t e r e h e a i t ng f u r n a c e

4 . 2 9 % ,且当燃料 供应 量相 同时 ,装 钢温度 的提高 和空煤气 预热温 度的提 高 ,均能提 高燃烧

温度 ,从 而达 到节能 的 目的。通过上述 的计算 ,为某 厂蓄热式 加热 炉的节能 降耗实践 提供 了 理论依据和指 导。 关键词 蓄热式加热炉 节能 数值模拟 F l u e n t

g e ne r a t i v e r e h e a in t g f u na r c e . Ke ywo r ds r e g e ne r a t i v e r e h e a t i n g f u r n a c e e n e r y g s a v i n g n ume r i c a l s i mu la t i o n f lue n t

Ab s t r a c t B y i f e l d me a s u r e me n t ,t I l e o r e t i c a l c a l c u l a t i o n a n d c o mb u s i t o n s i mu l a t i o n,t h e s t u d i e s we r e q u a n t i t a t i v e a n a l y z e d a b o u t t h e i n l f u e n c e o f h o t c h a r g i n g t e mp e r a t u e ,h r e a t s t o r a g e c a p a c i t y o f h e a t r e - t a i n e r nd a h e a t i n s u l a i t o n e f e c t o n e n e r g y c o n s u mp t i o n a n d c o mb u s t i o n o f a r e g e n e r a t i v e s l a b r e h e a t i n g

热电站自动化控制系统功能及技术要求(精)

35T/H循环硫化床锅炉、3MW汽轮发电机自动化控制系统应具备的系统功能及技术要求项目单位是广西欣瑞纸业有限公司,供货商提供现场仪表、信号变送器、DCS 硬件等,并完成DCS的设计组态和现场调试工作。

一、热电站自动控制的系统功能:系统是对循环硫化床锅炉、汽轮机、发电机进行重要参数的显示,对以下回路进行自动调节及监视。

循环硫化床锅炉汽包水位调节系统、循环硫化床锅炉炉膛压力调节系统、除氧器压力调节系统、除氧器水位调节系统、循环硫化床锅炉二次风量调节系统、主蒸汽温度调节系统等。

以班报的形式对所有重要参数进行一小时报表自动打印。

以趋势图的形式对DCSI/O清单中所有要求的记录参数进行8小时趋势显示,并可按操作员要求随时打印。

系统工艺流程画面主要有下面几幅,并可随意切换:锅炉烟风系统图锅炉汽水系统图汽机热力系统图除氧给水系统图发电机油系统图应用色彩和闪烁变化表示各种报警信息。

报警信息可按报警产生顺序在Alarm log中查阅、打印。

另外,根据锅炉制造商对控制的要求,并参考常规循环流化床锅炉运行规范,设计了必要的保护功能。

二、技术要求1.自动化控制系统和现场仪表控制系统通过信号隔离分配器相互独立,控制优先级别从高到低依次为:现场手动→主控制室控制盘仪表系统→微机系统自动。

2.确保锅炉、汽轮机、发电机及相关设备安全、稳定、经济的运行。

3.确保锅炉和汽轮机所生产蒸汽的温度和总量能满足造纸车间生产的需要。

4.确保发电机发电系统能够安全的与外电系统并网运行。

5.确保锅炉运行的床温在能稳定燃烧且处于最佳环保温度范围内。

6.均匀稳定的炉膛温度。

7.炉膛正常的流动状态。

8.确保炉膛压力在安全、经济范围内。

9.确保锅炉运行的床高,满足锅炉稳定持续燃烧。

10.系统能量平衡。

11.环保燃烧。

12.确保锅炉燃烧的经济性三、供货商所设计自动化控制系统的检测点和控制点如与设计院图纸有所增减,请说明原因并列出清单。

探究钢厂热轧加热炉智能烧钢技术应用实践

探究钢厂热轧加热炉智能烧钢技术应用实践钢厂热轧加热炉是一种主要用来对钢材进行加热处理的设备,其负责将钢坯加热至合适的温度,以便进行下一步的轧制工序。

由于热轧加热炉需要消耗大量的能源,而且钢材的加热过程需要精确控制温度和时间,传统的烧钢方式在能源消耗和生产效率方面存在一定的问题。

为了解决这些问题,钢厂热轧加热炉智能烧钢技术应运而生。

智能烧钢技术是一种基于先进的控制系统和传感器技术的烧钢方法,通过实时监测和分析钢材的温度、压力和湿度等参数,以及根据钢材的性质和要求进行智能控制,从而提高烧钢过程的能源利用率和生产效率。

智能烧钢技术的应用实践主要包括以下几个方面:智能烧钢技术可以实现烧钢过程的自动化控制。

通过将传感器安装在热轧加热炉的关键位置,实时监测和采集钢材的温度、压力和湿度等参数,并将数据传输给控制系统进行分析和处理,可以实现对炉内温度和加热时间的准确控制,从而保证钢材加热的精度和一致性。

智能烧钢技术可以提高热能利用效率。

传统的烧钢方法中,由于无法准确控制钢材的温度和热传导速度,常常会导致能源的浪费。

而智能烧钢技术可以根据炉内温度的变化和钢材的特性,通过调整加热功率和时间,最大限度地利用热能资源,提高能源利用效率,降低生产成本。

智能烧钢技术可以提高生产效率和产品质量。

智能烧钢技术不仅可以实现烧钢过程的自动化控制,还可以通过对数据的分析和挖掘,及时发现生产过程中的异常情况和问题,并进行相应的调整和优化。

这样可以提高生产效率,缩短加热时间,降低生产成本的还可以保证钢材的质量和一致性,提高产品的竞争力。

智能烧钢技术还可以提高生产安全和环境保护。

由于热轧加热炉在工作过程中需要消耗大量的能源,若燃烧不完全或发生其他异常情况,很容易引发火灾和爆炸等事故。

而智能烧钢技术可以通过实时监测和报警系统,及时发现和处理异常情况,保障生产安全。

智能烧钢技术还可以减少燃烧产物的排放,降低对环境的污染。

钢厂热轧加热炉智能烧钢技术的应用实践对于提高生产效率、产品质量、能源利用效率、安全性和环境保护等方面具有重要意义。

提高加热炉热效率的方法

提高加热炉热效率的方法

牛有睿;李江;羊智鹏

【期刊名称】《化工技术与开发》

【年(卷),期】2022(51)9

【摘要】本文针对常减压装置加热炉的实际运行工况,探索了提高加热炉热效率的有效方法。

【总页数】3页(P79-81)

【作者】牛有睿;李江;羊智鹏

【作者单位】中国石油广西石化分公司

【正文语种】中文

【中图分类】TE963

【相关文献】

1.一种提高焦化加热炉热效率方法的经济性分析

2.提高加热炉热效率的方法分析

3.油田卧式水套加热炉热效率提高方法研究

4.提高炼油厂常减压装置加热炉热效率的方法

5.利用根源分析方法,提高加热炉热效率

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

酒钢集团100万吨蓄热式加热炉仪表自动化控制特点及应用

0 引言

传统的换热式加热炉存在不能以低热值的纯高炉煤气为燃料、不能充分回收烟气余热、加热炉的热效率低等缺点,该方式不但浪费能源,而且产能低。

蓄热式加热炉作为轧钢厂的一种新型的加热炉,具有高效燃烧、高效回收利用烟气及低氮氧化物排放等优点,在工业企业中广泛应用,对节能减排工作起着重要的促进作用。

酒钢集团100万t棒材轧机生产线蓄热式加热炉的高效蓄热式燃烧控制系统,自2010年投产至今,自动化程度高,调节效果良好,系统运行稳定,操作简便,能完全满足加热炉不同钢种的工艺要求,保证了蓄热式加热炉生产的顺行,并提高了产能和降低了能耗。

1 工艺流程描述

连铸坯料经炉前辊道送入加热炉内,通过活动梁和固定梁的相对运动,根据工艺要求的升温曲线,经预热段、加热段、均热段三段的均匀加热,运送到出炉端。

运送期间,燃烧介质(助燃空气、高炉煤气)通过炉子一侧的换向阀进入蓄热室,高温蓄热体把介质预热到900℃~1 000℃,通过空、煤气烧嘴进入炉内,进行弥散混合燃烧。

而炉子另一侧的换向阀则处于蓄热状态,高温烟气流入蓄热室,将蓄热体加热,烟气温度降到140℃~170℃后流过换向阀,经排烟风机从烟囱排出。

通过检测换向阀后烟气温度或定时控制换向阀的动作,决定加热炉两侧烧嘴的燃烧和蓄热状态。

2 控制系统

2.1 控制系统的设计

本加热炉控制系统基于WINDOWS XP 操作系统平台,采用西门子的S7-300控制主站配以ET-200M从站对整个系统进行数据的采集、状态监视和过程控制。

使用西门子公司的STEP7 V5.4 编程软件,完成系统硬件组态及加热炉应用程序的设计。

采用WINCC 6.2编制各种画面,操作员通过这些画面完成现场工艺参数和设备运行状态的监视和操作。

2.2 主要控制系统

蓄热式燃烧控制系统:

蓄热式燃烧控制系统主要由燃烧装置(烧嘴)、换向控制系统、炉温控制系统和排烟系统四大部份组成。

本加热炉燃烧装置为蓄热式烧嘴(空气烧嘴和煤气烧嘴),烧嘴本身自带蓄热室,以炉子中心线对称布置在加热炉两侧,换向方式采用分段分侧集中换向,所以采用三通换向阀作为换向装置,即每个供热区段配一对空气换向阀和一对煤气换向阀,其基本功原理为:

换向1:燃烧介质(空气、煤气)由炉子一侧的换向阀进入A换向室,高温蓄热体把介质预热到比炉温低100℃~150℃的高温(本加热炉空、煤气加热至900℃~1 000℃),由烧嘴1喷入炉内,空气、煤气在炉膛内边混合边燃烧,造成高温低氧环境,大大降低了氮氧化物的生成,达到节能环保目的,燃烧产生的热量加热物料;同时,烟气被炉子另一侧的烧嘴2吸进,由D换向室进入,将蓄热体加热,同时烟气温度降低,经排烟风机排入大气;经过一定的换向时间(60s~120s),换向阀进行换向(如图1)。

换向2:燃烧介质改为经烧嘴2的蓄热体预热,经C换向室喷入炉膛混合燃烧;烟气由烧嘴1进入,为其蓄热体蓄热、排烟(如图2)。

在蓄热式燃烧系统工作过程中,常温介质由换向阀进人蓄热室后,在经过蓄热体时被加热,在极短的时间内常温空气被加热到接近蓄热体温度,然后此高温介质以某一速度喷入炉膛,这样燃料即可在贫氧状态下实现燃烧,大大降低了氮氧化物的生成。

1)换向控制系统

在蓄热式燃烧技术中,由于必须在一定的时间间隔内实现空气与烟气的切换,因此,换向阀及换向时间也是蓄热式高温空气燃烧技术中的关键技术之一,其控制系统功能如下:

定时换向:当换向系统处于自动运行状态时,换向阀以一定的时间间隔完成换向动作。

定温换向:当排烟温度过高时(200℃),系统将强制换向阀换向,直至排烟温度下降到设定的温度范围内。

手动换向:当系统处于手动状态时,可在上位机(HMI)上对系统中的每个换向阀进行手动换向,便于调试和故障处理。

超温报警:动作异常报警:当换向阀阀位异常或长时间动作不到位时,上位机上会出现报警指示灯闪烁并指示故障点所在位置,蜂鸣器报警,系统作出相应的应急反应或人工干预。

2)炉温控制系统

在加热炉操作过程中,炉膛温度是考核产品质量的一个重要指标,而为了保证燃烧的充分,合理的空燃比控制极为重要。

空燃比过高,使钢坯表面氧化,热

量损失增加;空燃比过低,使燃料不能完全燃烧,使煤气外流,浪费了燃料并污染环境。

为保证空燃比的合理性及供热区段温度的可控性,现采用双交叉式限幅控制方式,即以炉内温度为主环,空煤气为副环的炉温控制回路。

这样可以在炉温低时,先增加空气量后增加煤气量。

炉温过高时,先减煤气量后再减空气量,实现空气、煤气交叉控制。

下面将以均热段为例,讲述炉温的具体控制过程,预热段、加热段与之相同。

均热段炉温控制系统包括3个部分,分别为:炉温检测系统,炉温调节系统及用户程序。

炉温监测系统:共设3支S型热电偶检测炉膛温度,炉顶1支,其余2支对称分布在炉膛侧墙,当3支热电偶均正常时,以炉顶热电偶作为炉温调节系统的被控变量,参与炉膛温度调节。

当炉顶热电偶故障时,取侧墙两只热电偶温度的总和取平均值作为炉温调节系统的被控变量,如炉顶热电偶与至少一只侧墙热电偶故障时,程序自动使空气阀门与燃气阀门保持原位,并以闪烁文字形式提醒操作人员排除故障,保证生产继续进行。

炉温调节系统:在均热段的煤气管道、空气管道各安装一部流量孔板与一部低负载气动蝶阀,流量检测参数作为副回路的被控参数,蝶阀作为执行器。

当加热炉正常生产时,PLC系统接收来自现场的炉膛温度值,通过用户程序的PI运算及一系列边界条件的处理输出控制信号,控制空气段管与煤气短管上的调节蝶阀的开度改变该段空气流量与煤气流量,使之在合理的空燃比(0.85)范围内充分燃烧。

3)排烟系统

烟气从蓄热式烧嘴出来,温度已降至180℃以下,流经换向阀、烟管和排烟机,从烟囱排入大气。

为了防止换向阀泄漏的空、煤气混合发生安全事故,因此空、煤气排烟系统各单独设置一台排烟机。

在每个换向阀后的排烟管路上设有烟温检测和自动调节阀,其调节阀门与炉膛压力检测信号、排烟温度信号构成并行单回路前馈控制系统,用来控制炉膛压力与排烟温度,温度调节优先,保证能源利用率及设备的使用寿命;如温度在160℃时左右时,以炉压信号作为被控参数参与调节,保持炉内为微正压(0Pa~30Pa)。

炉膛压力的稳定是节约能源,保障加热质量,减少氧化铁皮的有效手段。

除上述控制系统外,酒钢加热炉还有气化冷却系统、水封槽补水自动控制系统、煤气切断阀自动保护控制系统,加之各种介质流量的计量、累积,曲线记录、数据记录、报警记录等功能,共同实现了酒钢集团100万t蓄热式加热炉的仪表自动化控制,满足了酒钢生产节奏、事故率低、操作简单、维护方便的要求。

2.3 PLC系统配置即网络拓扑结构

鉴于燃烧控制系统的特点,PLC系统采用两层网络,分别为:HMI与PLC

之间的控制网及PLC与现场设备之间的现场设备网,两层网络均为总线型拓扑结构。

其中控制网采用标准工业以太网;现场设备网采用Profibus-DP现场总线。

该再加热炉仪控单独采用一套PLC,传动单独采用一套PLC,两套PLC之间通过工业以太网连接,传输介质为光纤。

仪控PLC下挂现场总线分布式I/O模块,PLC及现场总线I/O模块均采用德国SIEMENS公司的S7-300系列产品,现场总线分布式I/O模块采用德国西门子公司的ET-200M系列产品。

现场总线网络采用Profibus-DP协议。