SPC基础知识课件

合集下载

2024版SPC培训教材全课件

假设检验的基本概念

明确假设检验的定义、原假设与备择假设的设立原则及两类错误 的含义。

参数假设检验

掌握正态总体均值、方差的假设检验方法及步骤,理解t检验和F 检验的原理及应用场景。

非参数假设检验

了解非参数假设检验的适用条件及常用方法,如秩和检验、符号 检验等。

16

方差分析、回归分析应用举例

方差分析

掌握方差分析的基本原理、计算步骤及结果解释,理解其在多因素实验设计中的应用。

化。

大数据在SPC中的应用

大数据技术的不断发展将为SPC提供更丰富的数据来源和分析手段,有助于提高SPC的 应用效果。

2024/1/30

SPC在服务业的拓展

随着服务业的不断发展,SPC的应用领域将逐渐拓展到服务业领域,为服务业的质量管 理提供新的思路和方法。

36

下一讲预告及预备知识

2024/1/30

01

02

03

04

明确数据收集目标

根据业务需求,明确所需数据 的类型、范围和质量要求。

2024/1/30

制定数据收集计划

设计合理的数据收集流程,包 括数据源选择、采集频率、存

储方式等。

执行数据收集

运用合适的数据收集工具和技 术,按照计划进行数据采集。

数据质量监控

建立数据质量评估机制,确保 数据的准确性、完整性和一致

下一讲内容

下一讲将介绍SPC在企业中的实际应 用案例,包括不同行业和不同场景下 的SPC应用实践。

预备知识

为了更好地理解下一讲内容,建议学 员提前了解相关行业的生产流程和质 量管理要求,以及SPC在实际应用中 的挑战和解决方案。

37

THANKS

感谢观看

2024/1/30

SPC基础知识--ppt课件

1

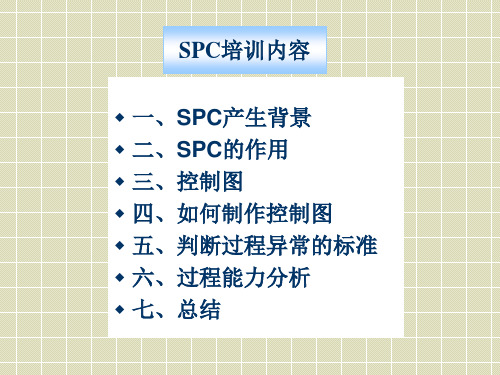

SPC 源于20年代,以美国休哈特(She whart) 博士发明控制图为标志。

二战中美国将其制定为战时质量管理标准,对 军工产品的质量保证和及时交付起到了积极的 作用。

50年代在日本工业界大量推广应用,对日本产 品质量的崛起起到了至关重要的作用。

80年代许多大公司纷纷积极推广应用SPC。 农夫山泉从2014年12月开始逐步推行和应用

单值图控制上限

28.8

移动极差图控制下限

单值图控制下限

28.5

Cpk

螺纹内径

移动极差图

0.30

28.88

0.28

28.84

0.26

0.24

28.80

0.22

28.76

0.20

28.72

0.18

28.68

0.16

28.64

0.14

28.60

0.12

28.56

0.10 0.08

28.52

0.06

28.48

22

+ 准则1:一点落在A区以外。

Page 23 23

准则2:连续9点落在中心线同一侧。主要原因为过程平均值 变化。

Page 24 24

准则3:连续6点递增或递减。产生趋势的原因可能是工具 逐渐磨损、维修逐渐变坏等,从而使得参数随着时间而 变化。

Page 25 25

准则4:连续14点相邻点上下交替。数据分层不够。如,两 名操作人员轮流进行操作;轮流使用两台设备。

Page 29 29

+ 准则8:连续8点在中心线两侧,但无一在C区中。主要原 因为数据分层不够。

Page 30 30

名称

平均值 极差(Range)

SPC 源于20年代,以美国休哈特(She whart) 博士发明控制图为标志。

二战中美国将其制定为战时质量管理标准,对 军工产品的质量保证和及时交付起到了积极的 作用。

50年代在日本工业界大量推广应用,对日本产 品质量的崛起起到了至关重要的作用。

80年代许多大公司纷纷积极推广应用SPC。 农夫山泉从2014年12月开始逐步推行和应用

单值图控制上限

28.8

移动极差图控制下限

单值图控制下限

28.5

Cpk

螺纹内径

移动极差图

0.30

28.88

0.28

28.84

0.26

0.24

28.80

0.22

28.76

0.20

28.72

0.18

28.68

0.16

28.64

0.14

28.60

0.12

28.56

0.10 0.08

28.52

0.06

28.48

22

+ 准则1:一点落在A区以外。

Page 23 23

准则2:连续9点落在中心线同一侧。主要原因为过程平均值 变化。

Page 24 24

准则3:连续6点递增或递减。产生趋势的原因可能是工具 逐渐磨损、维修逐渐变坏等,从而使得参数随着时间而 变化。

Page 25 25

准则4:连续14点相邻点上下交替。数据分层不够。如,两 名操作人员轮流进行操作;轮流使用两台设备。

Page 29 29

+ 准则8:连续8点在中心线两侧,但无一在C区中。主要原 因为数据分层不够。

Page 30 30

名称

平均值 极差(Range)

统计过程控制(SPC)(PPT58页)

➢ 普通原因 ➢ 特殊原因

江铃汽车股份有限公司

统计过程控制(SPC)(PPT58页)

普通原因 普通原因造成变差的一个原因,它影响被研究过程的所

有单值。(处于统计控制状态;在统计上受控;受控) 造成随着时间的推移具有稳定的且可重复的分布过程中

的许多变差的原因 特点

过程分布将不发生变化 过程的输出是可预测的 过程是稳定、可控的。 采取系统的措施,由管理人员解决问题

江铃汽车股份有限公司

统计过程控制(SPC)(PPT58页)

2.3局部措施和系统措施

措施 对比

对象

系统措施

通常用来消除变差的普 通原因

局部措施

通常用来消除变 差的特殊原因

实施人员

几乎总是要求管理措施, 以便纠正

通常由与过程直 接相关的人员实 施

效果

大约可纠正85%的过程 问题

通常可纠正大约 15%的过程问题

一个可接受的过程必须是处于受控统计控制 状态的且其固有变差(能力)必须小于图纸 的公差

应通过检查并消除变差的特殊原因使过程处 于受统计控制状态,那么性能是可预测的, 变可评定其满足顾客期望的能力。这是持续 改进的基础

江铃汽车股份有限公司

统计过程控制(SPC)(PPT58页)

3.4过程改进循环

2.1过程的理解及过程控制

1.过程—所谓过程是指共同作用以产出输出的供方、生产 者、人、设备、输入材料、方法和环境及使用输出的顾 客的集合。

过程性能取决于:

供方与顾客之间的沟通

过程设计及实施的方式

运作和管理的方式

2.过程的信息

通过分析过程输出可以获得许多与过程性能有关的信息。如过程 是否稳定,过程能力如何。

4.1控制图应用说明

江铃汽车股份有限公司

统计过程控制(SPC)(PPT58页)

普通原因 普通原因造成变差的一个原因,它影响被研究过程的所

有单值。(处于统计控制状态;在统计上受控;受控) 造成随着时间的推移具有稳定的且可重复的分布过程中

的许多变差的原因 特点

过程分布将不发生变化 过程的输出是可预测的 过程是稳定、可控的。 采取系统的措施,由管理人员解决问题

江铃汽车股份有限公司

统计过程控制(SPC)(PPT58页)

2.3局部措施和系统措施

措施 对比

对象

系统措施

通常用来消除变差的普 通原因

局部措施

通常用来消除变 差的特殊原因

实施人员

几乎总是要求管理措施, 以便纠正

通常由与过程直 接相关的人员实 施

效果

大约可纠正85%的过程 问题

通常可纠正大约 15%的过程问题

一个可接受的过程必须是处于受控统计控制 状态的且其固有变差(能力)必须小于图纸 的公差

应通过检查并消除变差的特殊原因使过程处 于受统计控制状态,那么性能是可预测的, 变可评定其满足顾客期望的能力。这是持续 改进的基础

江铃汽车股份有限公司

统计过程控制(SPC)(PPT58页)

3.4过程改进循环

2.1过程的理解及过程控制

1.过程—所谓过程是指共同作用以产出输出的供方、生产 者、人、设备、输入材料、方法和环境及使用输出的顾 客的集合。

过程性能取决于:

供方与顾客之间的沟通

过程设计及实施的方式

运作和管理的方式

2.过程的信息

通过分析过程输出可以获得许多与过程性能有关的信息。如过程 是否稳定,过程能力如何。

4.1控制图应用说明

SPC基础知识培训XXXX0829课件

c4

计算Sigma

S

m i 1

(

xi

x)2

,

m 1

k个子组,每个子组容量 为n,则m k * n

Sigma

过程控制和过程能力

过程能力指数

Cp USL LSL (当USL、LSL都存在时)

6ˆ

Cr(或Cpr) 1(常以百分数表示) Cp

过程平均值和规格 中心的偏移

Cpu USL x(当USL存在时)

控制图收集数据表格

样本号 日期/时

样本观测值

(1)

间

X1

X2

X3

X4

X5

1

3/12 8:00 AM

2

3/12 8:30AM

3

3/12 9:00AM

合计

样本均 样本极 值 差(R)

控制图基本原理 控 制 图 的 应 用 流 程

控制图的分类及选择

控制图的分类(按数据性质分)

计量型控制图 平均值与极差控制图( X R Chart) 平均值与标准差控制图( X Chart) 中位数与极差控制图( X~ R Chart) 单值与移动极差控制图( X Rm chart) 计数型控制图 不合格率控制图(P chart) 不合格数控制图(Pn chart,又称np chart或d chart) 缺陷数控制图(C chart) 单位缺陷数控制图(U chart)

产品质量的变异与过程控制

不断发现生产过程 不稳定的因素

时间

过程控制

受控 (消除了特殊因素)

不受控 (存在特殊原因或非随机原因)

产品质量的变异与过程控制

尽量减少目标值附近的生 产过程变量

受控且有能力符合规范 (普通原因造成的变差已减少)

计算Sigma

S

m i 1

(

xi

x)2

,

m 1

k个子组,每个子组容量 为n,则m k * n

Sigma

过程控制和过程能力

过程能力指数

Cp USL LSL (当USL、LSL都存在时)

6ˆ

Cr(或Cpr) 1(常以百分数表示) Cp

过程平均值和规格 中心的偏移

Cpu USL x(当USL存在时)

控制图收集数据表格

样本号 日期/时

样本观测值

(1)

间

X1

X2

X3

X4

X5

1

3/12 8:00 AM

2

3/12 8:30AM

3

3/12 9:00AM

合计

样本均 样本极 值 差(R)

控制图基本原理 控 制 图 的 应 用 流 程

控制图的分类及选择

控制图的分类(按数据性质分)

计量型控制图 平均值与极差控制图( X R Chart) 平均值与标准差控制图( X Chart) 中位数与极差控制图( X~ R Chart) 单值与移动极差控制图( X Rm chart) 计数型控制图 不合格率控制图(P chart) 不合格数控制图(Pn chart,又称np chart或d chart) 缺陷数控制图(C chart) 单位缺陷数控制图(U chart)

产品质量的变异与过程控制

不断发现生产过程 不稳定的因素

时间

过程控制

受控 (消除了特殊因素)

不受控 (存在特殊原因或非随机原因)

产品质量的变异与过程控制

尽量减少目标值附近的生 产过程变量

受控且有能力符合规范 (普通原因造成的变差已减少)

SPC基本知识培训(ppt 40页)

a.在( +1 )范围内为68.27%; b.在( +2 )范围内为95.45%; c.在( +3 )范围内为99.73%;

17

质量数据的基本知识

18

质量数据的基本知识

三、总体与样本

1、 总体:被研究(或考查)的对象的全体称为总体或母

体。

2、样本:总体的一部分被作为直接研究、分析的对

象,这一部分称为样本。也有称为子样的。

美国从20世纪80年代起开始推行SPC。美国汽车工 业已大规模推行了SPC,如福特汽车公司,通用汽车公司, 克莱斯勒汽车公司等,上述美国三大汽车公司在ISO9000 的基础上还联合制定了QS9000标准,在与汽车有关的行 中,颇为流行。美国钢铁工业也大力推行了

4

SPC基本知识

SPC,如美国LTV钢铁公司,内陆钢铁公司,伯利恒钢铁 公司等等。

(xi

x)2

1(0 .1 0 6 .1)5 2 (0 2 .1 0 5 .1)5 2 .2 . .(0 ..1 . .0 4 .1)5 2 2 5 1

=0.192

16

质量数据的基本知识 ③正态分布常用符号P( ,σ2)表示。括号内的符号分别

代表正态分布的平均值和标准偏差平方。当 时称为标准 型正态分布,记为 (0,1)。标准型正态分布的概率是:

1 n1

n i1

(xi

x)2

S

1 n

n i1

(xi

x)2

(1-2)

式中的各符号表示意思同平均值式子。

例1:一批(5只)准直器插损值为 0.16,0.15,0.18,0.13,0.14 X =(0.16+0.15+0.18+0.13+0.14)/5=0.152

17

质量数据的基本知识

18

质量数据的基本知识

三、总体与样本

1、 总体:被研究(或考查)的对象的全体称为总体或母

体。

2、样本:总体的一部分被作为直接研究、分析的对

象,这一部分称为样本。也有称为子样的。

美国从20世纪80年代起开始推行SPC。美国汽车工 业已大规模推行了SPC,如福特汽车公司,通用汽车公司, 克莱斯勒汽车公司等,上述美国三大汽车公司在ISO9000 的基础上还联合制定了QS9000标准,在与汽车有关的行 中,颇为流行。美国钢铁工业也大力推行了

4

SPC基本知识

SPC,如美国LTV钢铁公司,内陆钢铁公司,伯利恒钢铁 公司等等。

(xi

x)2

1(0 .1 0 6 .1)5 2 (0 2 .1 0 5 .1)5 2 .2 . .(0 ..1 . .0 4 .1)5 2 2 5 1

=0.192

16

质量数据的基本知识 ③正态分布常用符号P( ,σ2)表示。括号内的符号分别

代表正态分布的平均值和标准偏差平方。当 时称为标准 型正态分布,记为 (0,1)。标准型正态分布的概率是:

1 n1

n i1

(xi

x)2

S

1 n

n i1

(xi

x)2

(1-2)

式中的各符号表示意思同平均值式子。

例1:一批(5只)准直器插损值为 0.16,0.15,0.18,0.13,0.14 X =(0.16+0.15+0.18+0.13+0.14)/5=0.152

SPC培训课件(PPT 66页)

第六页,共六十七页。

SPC的产生(chǎnshēng)

在生产过程中,产品的加工尺寸的波动是不可防止 的。它是由人、机器、材料、方法和环境等根本因 素的波动影响所致。波动分为两种:正常波动和异 常波动。正常波动是系统原因〔不可防止因素〕造 成的。它对产品质量(chǎn pǐn zhìliànɡ)影响较小,在技术 上难以消除,在经济上也不值得消除。异常波动是 由偶然性原因〔异常因素〕造成的。它对产品质量 (chǎn pǐn zhìliànɡ)影响很大,但能够采取措施防止和消除。 过程控制的目的就是消除、防止异常波动,使过程 处于正常波动状态。

缺陷数控制图 制图 单位缺陷数控制图

x-s

^x-R

X-MR p np c u

常用,判断工序是否正常的效果 适用于产品批量大且生产正 最好,但计算s值的工作量大。 常、稳定的工序。

计算简便,但效果较差。

适用于产品批量大且生产正 常、稳定的工序。

简便省事,能及时判别工序是否 因各种原因(时间或费用)

处于稳定状态。缺点是不易发现 每次只能得到一个数据或尽

第八页,共六十七页。

SPC的产生(chǎnshēng)

▪ 过程能力原理

▪ 统计过程控制〔SPC〕是一种借助数理统计方法的过 程控制工具。它对生产过程进行分析评价,根据反响信 息及时发现系统性因素出现的征兆,并采取措施消除其 影响,使过程维持在仅受随机性因素影响的受控状态, 以到达控制质量的目的。

▪ 当过程仅受随机因素影响时,过程处于统计控制状 态〔简称受控状态〕;当过程中存在偶然因素的影响 时,过程处于统计失控状态〔简称失控状态〕。由于 过程波动具有统计规律性,当过程受控时,过程特性 一般服从稳定的随机分布;而失控时,过程分布将发 生改变(gǎibiàn)。SPC正是利用过程波动的统计规律性 对过程进行分析控制的。因而,它强调过程在受控和 有能力的状态下运行,从而使产品和效劳稳定地满足 顾客的要求。

SPC的产生(chǎnshēng)

在生产过程中,产品的加工尺寸的波动是不可防止 的。它是由人、机器、材料、方法和环境等根本因 素的波动影响所致。波动分为两种:正常波动和异 常波动。正常波动是系统原因〔不可防止因素〕造 成的。它对产品质量(chǎn pǐn zhìliànɡ)影响较小,在技术 上难以消除,在经济上也不值得消除。异常波动是 由偶然性原因〔异常因素〕造成的。它对产品质量 (chǎn pǐn zhìliànɡ)影响很大,但能够采取措施防止和消除。 过程控制的目的就是消除、防止异常波动,使过程 处于正常波动状态。

缺陷数控制图 制图 单位缺陷数控制图

x-s

^x-R

X-MR p np c u

常用,判断工序是否正常的效果 适用于产品批量大且生产正 最好,但计算s值的工作量大。 常、稳定的工序。

计算简便,但效果较差。

适用于产品批量大且生产正 常、稳定的工序。

简便省事,能及时判别工序是否 因各种原因(时间或费用)

处于稳定状态。缺点是不易发现 每次只能得到一个数据或尽

第八页,共六十七页。

SPC的产生(chǎnshēng)

▪ 过程能力原理

▪ 统计过程控制〔SPC〕是一种借助数理统计方法的过 程控制工具。它对生产过程进行分析评价,根据反响信 息及时发现系统性因素出现的征兆,并采取措施消除其 影响,使过程维持在仅受随机性因素影响的受控状态, 以到达控制质量的目的。

▪ 当过程仅受随机因素影响时,过程处于统计控制状 态〔简称受控状态〕;当过程中存在偶然因素的影响 时,过程处于统计失控状态〔简称失控状态〕。由于 过程波动具有统计规律性,当过程受控时,过程特性 一般服从稳定的随机分布;而失控时,过程分布将发 生改变(gǎibiàn)。SPC正是利用过程波动的统计规律性 对过程进行分析控制的。因而,它强调过程在受控和 有能力的状态下运行,从而使产品和效劳稳定地满足 顾客的要求。

(ppt版)SPC基础知识培训教材(PPT 58页)

控制 图的类型 (kòngzhì)

类别

名称

平均值-极差控 计 制图

量

值 中位数-极差控

控

制图

制 图

单值-移动极差 控制图

不合格品数控制 图 计

数 不合格品率控制 值图

控 制 缺陷数控制图

图 单位缺陷数控制 图

控制图符号 x -R

~x - R

x -R S Pn

特点

适用场合

最常用,判断工序是否正常的效果好,但

什么(shén me)是X-R控制图

➢ X图:

是指平均值控制图,算术平均值也叫样本平 均值,简称均值。它是所有数据之和除以数 据总个数的商值,用 X表示。 ➢ R图: 是指极差控制图,极差是一组数据中最大 值与最小值之差,用符合R表示。

第二十页,共五十九页。

X-R控制(kòngzhì)图的构成

上控制线 中心线

不可能让其存在(cúnzài),否那么会造成损失。

第五页,共五十九页。

SPC的根本(gēnběn)原理

➢ 当过程仅受偶然因素影响时,过程处于统计控制状态〔简称受控状态〕;

➢ 当过程中存在异常因素的影响时,过程处于统计失控状态〔简称失控状态〕。

➢ 由于过程波动具有(jùyǒu)统计规律性,当过程受控时,过程特性一般服从稳定的随机分布;而失 控时,过程分布将发生改变。

P

计。

c

较常用,计算简单,操作工人易于理解。 样本容量相等。

u

计算量大,控制线凹凸不平。

样本容量不等。

第十六页,共五十九页。

如何(rúhé)选技合格的SPC控制

图

计量值

控制图的选择 数据性质?

计数值

n≧2

样本大小

SPC基础知识培训(PPT)

第二组的组上限=第二组的组下限+组距=第三组的组下限,依此类推。

5、确定各组的频数

6、作直方图

7、对直方图的观察: 特点, 中间高、两头低、左右对称

第八页,共三十九页。

第二章 控制 图原理〔四〕 (kòngzhì)

3、根底知识

(2)、正态分布 (Normal Distribution) 当抽取的数据个数趋于无穷大而区间宽度趋向于0时,外形轮廓的折线就趋向于光滑

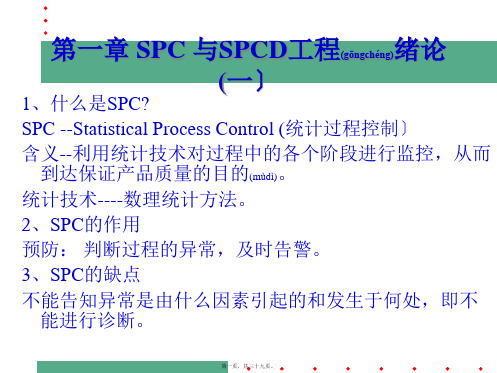

预防: 判断过程的异常,及时告警。

3、SPC的缺点

不能告知异常是由什么因素引起的和发生于何处,即不 能进行诊断。

第一页,共三十九页。

第一章 SPC 与SPCD工程(gōngchéng)绪论(二〕

2、什么是SPCD?〔新概念〕 SPCD-- Statistical Process Control and Diagnosis (统计

生产控制方式由过去的3 控制方式改为6 控制方式。

3 控制方式下的稳态不合格品率为2.7 X 10-3,

6 控制方式下的稳态不合格品率为2.0 X 10-9

后者比前者降低了: 2.7 X 10-3 / 2.0 X 10-9=1.35 X106 即 一百三十五万倍!

第三页,共三十九页。

第一章 SPC 与SPCD工程 绪论 (gōngchéng) 3、为什么要学习(xuéxí)S(P四C和〕SPCD工程〔二〕?

对每道工序,用因果图进行(jìnxíng)分析,造出所有关键质量 因素,再用排列图找出最终产品影响最大的因素,即 关键质量因素;

列出过程控制网图,即按工艺流程顺序将每道工序的关键 第五页,共三十九页。

第二章 控制 图原理〔一〕 (kòngzhì)

1、什么是控制(kòngzhì)图

SPC知识培训教材PPT课件

4. R=全距: 該組最大值-最小值的得數,計算公式:

R=MAX(該組最大值)-MIN(該組最小值)

例有數值: 1.5 1.6 1.7 1.55 1.65

R=1.7-1.5=0.2

5. 方差σ2=s2=

2

(Xi-X)

n-1

6. 標準差 1.母體標准差σ=S=

(Xi-X)2

n

2.樣本標准差 σ=s=

(Xi-X)2

SPC培訓講義

第一章: 認識SPC 第二章: 基本統計概念 第三章: SPC管制圖類別 第四章: SPC管制圖 第五章: SPC總結

第一章: 認識SPC

一.什么是SPC SPC---- Statistical Process Control

工业革命以后, 随着生产力的进一步发展,大规模生产的形成,如何 控制大批量产品质量 成为一个突出问题,单纯依靠事后检验的质量控制方 法已不能适应当时经济发展的要求,必须改进质量管理方式。于是,英、美 等国开始着手研究用统计方法代替事后检验的质量控制方法。

n-1

7. 中位數 M,該組數據數值大小的中間一位,若該組數是偶數,取中間兩個數的合進行 平均,例如

A: 1 3 4 5 8

M=X=4

B: 2 2.5 3 4 7 7.5 M=X=(3+4) / 2=3.5

8. Xbar-R常數表

^σ = R / d2

正態分佈概率

第三章: 管制圖類別

1. 計量型數據

所謂計量型數據,就是均由量具實際量測出來的數據,如長度.重量.電流值.尺寸等 具有連續性的數據.

2. 計數型數據

所謂計數型數據,就是均屬於以單位個數或次數來計算的數據,如不良數.不良率. 缺點數.缺點率等.

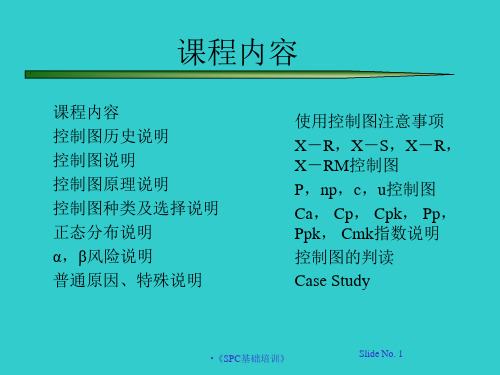

SPC基础培训课件

计数值控制图

平均值与全距控制图 平均值与标准差控制 图 中位值与全距控制图

个别值与移动全距控制 图

不良率控制图 不良数控制图 缺点数控制图

单位缺点控制 图

•《SPC基础培训》

Slide No. 9

控制图的选择

1

控制图的选定

计量值

计数值

资料性质

平均值

“n”=10~25 “n”是否 较大

X-s 图

“n”>=1

DO STUDY PLAN

ACT

2. 维护过程: • 监控过程性能 • 查找偏差的特殊原因并

采取措施

PLAN

DO

ACT

STUDY

3. 改进过程

DO • 改变过程从而更好 理解普通原因变差

STUDY • 减少普通原因变差

控制图的益处

1

控制图的益处

合理使用控制图能

供方在进行过程控制的操作者使用

有于过程在质量上和成本上能持续地,可预测地

•《SPC基础培训》

Slide No. 33

质量特性与控制图的选择

1

为保证最终产品的质量特性,需要考虑 以下几个方面:

认真研究用户对产品质量的要求,确定这些要 求哪些与质量特性有关,应选择与使用目的有 重要关系的质量特性来作为控制的项目。

有些虽然不是最终产品质量的特性,但为了达 到最终产品的质量目标,而在生产过程中所要 求的质量特性也应列为控制项目

•《SPC基础培训》

Slide No. 17

制程的组成以及其波动的原因

1

材料

机器

人

波动原因

环境

测量

方法

•《SPC基础培训》

Slide No. 18

SPC基础管理知识(PPT 37张)

控制圖原理的兩種解釋

控制圖原理的第一種解釋 :

在控制圖上描點,實質上就是進行統計假設檢 驗,而控制圖的上、下控制界即爲接受域與拒絕域 的分界限,點子落在上、下界限之間,表明可接受, 點子落在上、下界限之外,表明應拒絕。

超過管制上限, 為不可接受區域

A區 B區

C區 μ+ 1σ μ+ 2σ μ+ 3σ

六. SPC推行具體步驟

確立製造流程

繪製製造流程圖 訂定品質工程表

決定管制項目

顧客之需求為何?

實施標準化

標準之建立、修正與營運

製程能力解析

是否符合規格或客戶的要求?

決定管制項目

(1) 對全廠每道工序都要進行分析(可用因果圖), 找出對最終産品影響最大的變數,即關鍵變數 (可用排列圖)。如美國LTV鋼鐵公司共確定了大 約20000個關鍵變數。 (2) 找出關鍵變數後,列出程序控制網圖。所謂 程序控制網圖即在圖中按工藝流程順序將每道 工序的關鍵變數列出。 (3) 對步驟2得到的每一個關鍵變數進行具體分 析。 (4) 對每個關鍵變數建立程序控制標準,並填寫 程序控制標準表。

製程條件起伏

品質變异

果

產品优劣

因

因

果

結論:製程是SPC的焦點

• • • • • • • • •

• • • •

• • • • •

1、不是井里没有水,而是你挖的不够深。不是成功来得慢,而是你努力的不够多。 2、孤单一人的时间使自己变得优秀,给来的人一个惊喜,也给自己一个好的交代。 3、命运给你一个比别人低的起点是想告诉你,让你用你的一生去奋斗出一个绝地反击的故事,所以有什么理由不努力! 4、心中没有过分的贪求,自然苦就少。口里不说多余的话,自然祸就少。腹内的食物能减少,自然病就少。思绪中没有过分欲,自然忧就少。大悲是无泪的,同样大悟 无言。缘来尽量要惜,缘尽就放。人生本来就空,对人家笑笑,对自己笑笑,笑着看天下,看日出日落,花谢花开,岂不自在,哪里来的尘埃! 5、心情就像衣服,脏了就拿去洗洗,晒晒,阳光自然就会蔓延开来。阳光那么好,何必自寻烦恼,过好每一个当下,一万个美丽的未来抵不过一个温暖的现在。 6、无论你正遭遇着什么,你都要从落魄中站起来重振旗鼓,要继续保持热忱,要继续保持微笑,就像从未受伤过一样。 7、生命的美丽,永远展现在她的进取之中;就像大树的美丽,是展现在它负势向上高耸入云的蓬勃生机中;像雄鹰的美丽,是展现在它搏风击雨如苍天之魂的翱翔中;像江 河的美丽,是展现在它波涛汹涌一泻千里的奔流中。 8、有些事,不可避免地发生,阴晴圆缺皆有规律,我们只能坦然地接受;有些事,只要你愿意努力,矢志不渝地付出,就能慢慢改变它的轨迹。 9、与其埋怨世界,不如改变自己。管好自己的心,做好自己的事,比什么都强。人生无完美,曲折亦风景。别把失去看得过重,放弃是另一种拥有;不要经常艳羡他人, 人做到了,心悟到了,相信属于你的风景就在下一个拐弯处。 10、有些事想开了,你就会明白,在世上,你就是你,你痛痛你自己,你累累你自己,就算有人同情你,那又怎样,最后收拾残局的还是要靠你自己。 11、人生的某些障碍,你是逃不掉的。与其费尽周折绕过去,不如勇敢地攀登,或许这会铸就你人生的高点。 12、有些压力总是得自己扛过去,说出来就成了充满负能量的抱怨。寻求安慰也无济于事,还徒增了别人的烦恼。 13、认识到我们的所见所闻都是假象,认识到此生都是虚幻,我们才能真正认识到佛法的真相。钱多了会压死你,你承受得了吗?带,带不走,放,放不下。时时刻刻发 悲心,饶益众生为他人。 14、梦想总是跑在我的前面。努力追寻它们,为了那一瞬间的同步,这就是动人的生命奇迹。 15、懒惰不会让你一下子跌倒,但会在不知不觉中减少你的收获;勤奋也不会让你一夜成功,但会在不知不觉中积累你的成果。人生需要挑战,更需要坚持和勤奋! 16、人生在世:可以缺钱,但不能缺德;可以失言,但不能失信;可以倒下,但不能跪下;可以求名,但不能盗名;可以低落,但不能堕落;可以放松,但不能放纵;可以虚荣, 但不能虚伪;可以平凡,但不能平庸;可以浪漫,但不能浪荡;可以生气,但不能生事。 17、人生没有笔直路,当你感到迷茫、失落时,找几部这种充满正能量的电影,坐下来静静欣赏,去发现生命中真正重要的东西。 18、在人生的舞台上,当有人愿意在台下陪你度过无数个没有未来的夜时,你就更想展现精彩绝伦的自己。但愿每个被努力支撑的灵魂能吸引更多的人同行。