附录1主轴伺服

IMS-S主轴伺服控制器调试简易说明书(S1面板)

调节基本参数

① 将用户的 99 号参数改为 3 ② 将系统的 7 号参数改为 800 ③ 依据电机编码器线数调节系统 71 号参数

参数

电机级数 电机轴编码器每圈线数

例:编码器线数是 1024,则 71 号是 1953 编码器线数是 2500,则 71 号是 800(默认)

EP-NPN JP2 JP1 1 5 外供 24V 电源,低电平有效 2 6 EP-PNP JP2 JP1 1 5 外供 24V 电源,高电平有效 2 6

IP-NPN

1 5

2 6 JP1

IP-PNP

1 5

2 6

JP2

内供 24V 电源,低电平有效

JP2 JP1 内供 24V 电源,高电平有效

而外供 24V 接 JOUT 的 24V 和 0V

wwwthtbasecom在下载中心下载imss主轴驱动器详细说明书18系统参数一览表参数号单位出厂设定字节电机轴编码器的当前脉冲计数值pls0999999999脉冲数1000外部输入的当前脉冲计数值pls20999999999脉冲数1000编码器z相输入时脉冲计数值设定plsi0999999999脉冲数1000定位目标脉冲计数值设定pos0999999999脉冲数1000脉冲控制方式时的最大输出频率限制maxhz112000001hz脉冲控制方式时的最小输出频率限制minhz0500001hz一段式vf曲线时的压频比设定vfa01500转矩控制时转矩指令vfa10001000转矩限幅vfb01000加速时的频率变化速率sft160000005hzs2000串行通道号16进制0f10串行通讯参数设定116进制0f11vfb转矩指令或vfadata变更时的变化率1600010s100012定位时减速过程的惯性修正点设定060000脉冲数10013定位结束前爬行的剩余脉冲数060000脉冲数5014定位到达设定范围1255脉冲数15厂家参数1dt16控制模式01130串行通讯参数设定216进制31331其它用途参数160000001hz1000032速度环积分时间常数补偿值计算的频率因子1010000001hz400033速度环积分时间常数偏置值10100001ms3034稳速时速度环积分时间常数的补偿102000001ms50035加速时速度环积分时间常数的补偿102000001ms80036减速时速度环积分时间常数的补偿102000001ms100037厂家参数2电流传感器规格设定16000001a38电机轴编码器欠相检测起始频率0255hz39其它用途参数16进制0ff40电机轴编码器欠相允许时间05065ms1060励磁电流偏置值58061速度环比例增益01201108062速度环积分增益限幅63电机基频点最大转差103000001hz64k2增益150065零速电流增益电流增益最大值的百分数110066电流增益最大值11501108067电机轴编码器脉冲频率滤波时间常数520001ms2068电机零速时的最大转差设定101001969电机基频点以上的最大转差的补偿设定015070电机基频点设定130000001hz500071电机轴编码器补偿值500000电机极数编码器线数30000曲线时间常数010000

中达电通 CNC 铣床数控系统 说明书

1序言中达电通 CNC-H4系列铣床系统操作和编程 1-1序言 1感谢您使用中达电通数控产品。

本手册将为您提供中达电通CNC 铣床数控系统的相关资讯。

手册适用的铣床系统型号及相关参数可见下表:具体型号PUTNC-H4CL-M PUTNC-H4C-M PUTNC-H4P-M PUTNC-H4-M 显示器规格10.4”彩色 5.7”彩色 5.7”蓝屏 5.7”蓝屏 伺服控制方式仿真量电压控制 仿真量电压控制 位置PULSE 控制仿真量电压控制 辅助操作面板4档轴向选择 一体机 一体机 一体机 PLC LCD 规划 具有铣床功能,在标准铣床PLC 和LCD 规划基础上,部分开发给机械制造商 控制轴数量最大4路伺服轴 +1路主轴 最大3路伺服轴 +1路主轴 3路伺服轴+1路变频主轴 主轴形式伺服/变频器 伺服/变频器 变频器 变频器 加减速形式直线/S 可选 MPG 手轮接口 有(手轮选配) 有(手轮选配) 有(手轮选配) 有(手轮选配)通讯口 RS232,支持DNC 在线加工功能I/O 24/16 24/16 24/16 24/16扩展I/O 可选件16/16 可选件16/16 可选件56/64 可选件56/64刀具磨耗补正 40组 40组 40组 40组支持简易图形编辑功能,手轮程序测试功能,程序仿真功能,程序再启动功能,单节功能,跳段功能程序存储容量 1000组,512K byte,电池数据保持256K byte G 代码M 代码 支持标准的铣床G 代码和M 代码指令,更支持复式循环和MACRO 宏指令编程注释 1. 订货时,请您根据机械功能来确定控制器的具体型号.2. 铣床系统的某些功能,需要配合机械设计才能够实现.具体应用请先咨询我们3. 对于最终用户,样本描述的功能只是控制器具有的功能,并不代表机械的整体性能,具体请咨询您的机械制造商H4-M 系列铣床系统规格1序言总目录章节标题页码1 产品简介1 .1 主要内容1-51 .2 功能与特性1-61.2.1 5.7寸一体机系列功能与特性1-61.2.2 10.4寸分体机功能与特性1-71 .3 安全的使用1-82 操作2 .1 5.7寸一体机系统操作面板的介绍2-22 .1.1 5.7寸一体机操作面板按键含义和功能2-22 .2 5.7寸一体机系统的操作2-62 .2.1 开机画面2-62 .2.2 原点模式画面2-72 .2.3 手动模式画面2-82 .2.4 程序选择画面2-102 .2.5 编辑模式画面2-112 .2.6 自动模式画面2-122 .2.7 MDI模式画面2-132 .2.8 描图模式画面2-142 .2.9 I/O模式画面2-152 .3 10.4寸分体机系统操作面板的介绍2-162 .3 .1 10.4寸分体机操作面板按键含义和功能2-162 .4 10.4寸分体机系统的操作2-202.4.1 开机画面2-202.4.2 原点模式画面2-212.4.3 手动模式画面2-222.4.4 程序选择画面2-242.4.5 编辑模式画面2-262.4.6 自动模式画面2-272.4.7 MDI模式画面2-292.4.8 描图模式画面2-302.4.9程序预测模式画面编程 2-313指令码种类3-13.2G0快速线性移动3-53.3G01带进给率直线插补3-63.4CNC与主仆模式3-73.5G02,G03圆弧插补3-103.6 G15伺服主轴定位指令3-123.7G17、G18、G19螺线切削指令3-133.8G04 暂停指令3-141-2中达电通 CNC-H4铣床系统操作和编程1序言3.9G08 轴向机械坐标清零指令3-143.10G10资料设定3-153.11G20/G21公/英制变换3-193.12G28自动回归第一参考点指令3-193.13G29自动由参考点复归3-193.14G30自动回归第二参考点指令3-203.15G31跳跃指令3-203.16G50,G51,工件尺寸(路径) 比例放大或缩小3-213.17G54~G59工作坐标系设定3-223.18G68,G69,镜像效应切削 (Mirror Effect) 3-243.19G90,G91绝对与增量坐标值设定3-253.20G81~G89,G80(铣床专用),固定循环功能3-263.21G90或G91-绝对或增量坐标设定3-273.22固定循环指令,G80,G81~G89应用与说明3-273.23G80固定循环取消3-273.24G81钻孔循环3-283.25G82钻孔循环3-283.26G83深孔循环3-283.27 G84刚性攻丝3-293.28G85镗孔循环3-303.29G86镗孔循环(孔底主轴停止) 3-303.30G89 镗孔循环(孔底暂停) 3-303.31 G22直线铣槽3-313.32 G23圆弧铣槽3-313.33G24方形铣槽3-323.34G25圆形铣槽3-333.35特别固定循环3-333.36G34圆周孔循环3-343.37G35角度直线孔循环3-343.38 G36圆弧孔循环3-353.39G37棋盘孔循环3-353.40M,S 辅助指令码3-363.41 M 98,M99调用子程序功能3-373.42 G65 客户自设程序群(MACRO)指令3-383.43 G94或G95进给率设定3-403.44 G98或G99钻孔循环复归设定3-404 MCM机械常数设定操作4.1刀具参数的设定4-24.1.1 对刀的目的4-24.1.2 刀具参数的输入及修改4-34.2机械常数 (MCM) 设定说明4-44.3机械常数具体说明4-7中达电通 CNC-H4系列铣床系统操作和编程1-31序言1-4 中达电通 CNC-H4铣床系统操作和编程 4.3.15.7寸屏系统的机械常数具体说明 4-7 4.3.210.4寸屏系统的机械常数具体说明 4-13 5安装调试 5.15.7寸一体机系统的安装 5-2 5.1.1安装尺寸 5-2 5.1.2技术参数 5-3 5.25.7寸一体机系统的连接架构 5-4 5.2.1组成 5-4 5.2.2接口和电缆 5-5 5.2.3I/O 信号板(输入/输出)的连接 5-10 5.310.4寸分体机控制系统的安装 5-14 5.3.1安装尺寸 5-14 5.3.2技术参数 5-16 5.410.4寸分体机系统的连接架构 5-17 5.4.1组成 5-17 5.4.2接口和电缆 5-18 5.4.3I/O 信号板(输入/输出) 5-22 6诊断和报警信息 6.15.7寸一体机报警信息 6-26.210.4寸分体机报警信息 6-3 6.3报警信息解释及故障排除方法 6-4 7附录 7.1铣床应用配线参考实例 7-2 7.1.1图7-1主回路接线 7-2 7.1.2PUTNC-H4-M 5.7”蓝屏铣床数控系统 (电压命令型)接线表 7-3 7.1.3PUTNC-H4P-M 5.7”蓝屏铣床数控系统 (脉冲命令型)接线表 7-4 7.1.4PUTNC-H4C-M 5.7” 彩屏铣床数控系统 (电压命令型)接线表 7-5 7.1.5PUTNC-H4CL-M 10.4” 加强型彩屏铣床数控系统(电压命令型)接线表 7-6 7.2.DELTA 交流伺服参数说明 7-7 7.2.1表7-1 与系统应用相关的交流伺服参数 7-7 7.2.2图7-7中惯量伺服马达外型尺寸 7-8 7.2.3图7-8伺服驱动器外型尺寸 7-9 7.3铣床PLC 参数补充说明 7-10 8附录1 8.15.7寸屏主轴设定 8-2 8.2 10.4寸屏主轴设定 8-51序言1.1主要内容操作编程参数设定安装和调试诊断和报警手册适用下列人员参考数控系统操作人员数控系统编程人员数控系统设计者机床制造商安装和调试人员维护和检查人员中达电通 CNC-H4系列铣床系统操作和编程1-51序言1-6 中达电通 CNC-H4铣床系统操作和编程 1.2 功能与特性1.2.1 CNC 5.7寸一体机系列铣床功能与特性控制轴数: X,Y ,Z 三轴。

数控机床的主传动方式

数控机床的主传动方式数控机床的主传动方式有多种,常见的有伺服电机驱动方式、主轴伺服驱动方式和液压驱动方式。

1. 伺服电机驱动方式:伺服电机驱动方式是数控机床最常见的主传动方式之一。

伺服电机是一种特殊的电机,它能够根据控制信号精确地控制转速和位置。

在数控机床中,伺服电机通常用于驱动主轴、进给轴和其他重要的运动部件。

采用伺服电机驱动方式的数控机床具有运动精度高、响应速度快、动态性能好的优点,广泛应用于高精度加工领域。

2. 主轴伺服驱动方式:主轴伺服驱动方式是一种专门针对主轴进行优化设计的传动方式。

在数控机床中,主轴承担着主要的加工任务,因此主轴伺服驱动方式的设计对于整个机床的加工质量和效率具有重要影响。

主轴伺服驱动方式通常采用伺服电机和蜗轮蜗杆传动机构,通过伺服系统的精确控制来实现主轴的旋转运动。

采用主轴伺服驱动方式的数控机床具有转速范围宽、加工效率高、加工精度好的优点。

3. 液压驱动方式:液压驱动方式是一种利用液压系统实现主传动的方式。

液压驱动方式适用于大型数控机床,特别是用于锻压、冲压、剪切等需要大力矩和力量的加工任务。

液压驱动方式主要通过液压泵、液压缸和液压阀等液压元件实现主传动,具有输出力矩大、传动平稳、可靠性高的优点。

在液压驱动方式下,数控机床能够实现高压、高速、重载的大功率加工任务,适用于重型加工领域。

除了以上主要的传动方式,还有一些其他的传动方式,如:齿轮传动、带传动、链传动等,这些传动方式在一些特定的数控机床中也有应用。

需要根据具体的数控机床的加工任务和要求来选择合适的主传动方式,以实现高效、精密的加工。

数控机床伺服系统和常用驱动元件

转速∝脉冲频率 转向与分配脉冲的相序有关

1、分类

按转矩产生的工作原理分:反应式和励磁式 按输出力矩大小分:伺服步进电机和功率步进电机

按励磁组数分:三相、四相、五相、六相步进电机

2、结构及工作原理

——以三相反应式步进电动机为例

由定子、定子绕组和转子组成 。

工作方式:

• 三相单三拍 • 相双三拍 • 三相单双六拍

4、步进电机的主要特性

(1)步距角α及其步距误差

指每输入一个脉冲信号,转子应转过角度的理论值。它取决于电机结构和控制 方式。

式中 m——定子相数;

z——转子齿数; k——通电系数,若连续两次通电相数相同为1,若不同则为2。

数控机床所采用步进电动机的步距角一般都很小,通常为3°、1.5°或 0.75°等。步距角越小,控制精度越高。

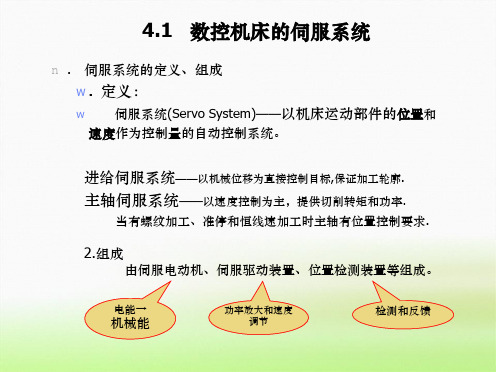

2.组成

由伺服电动机、伺服驱动装置、位置检测装置等组成。

电能→

机械能

功率放大和速度 调节

检测和反馈

二、进给伺服系统的作用、特点及组成

1. 作用

接受来自数控装置的进给脉冲信号,经过一定的信号变换及电压、功 率放大,驱动机床运动部件实现运动,并保证动作的快速性和准确性。

2、特点(与主运动系统比较): 功率相对较小; 控制精度要求高; 控制性能要求高,尤其是动态性能。

➢电刷、换向器易磨损,维护不便;

➢结构复杂,制造困难。

5. 交流伺服电机

交流电机在结构上克服直流伺服电机的缺点,同时又充 分发挥了坚固耐用、经济可靠、动态响应好,输出功率大等 优点。

因此,在某些场合,交流伺服电机已逐渐取代直流伺服电 机。

三相交流永磁同步电动机的工作原理

1 2 3

4

阿尔法主轴伺服AS600M使用说明2016年度

前言前言首先感谢您选用阿尔法变频技术有限公司生产的AS600M主轴伺服驱动器。

AS600M伺服主轴驱动器采用全闭环矢量控制,调速精准,低频力矩大,负载响应能力强,改进的弱磁算法使得在大惯量负载下高速区依然具有快速的加减速能力,能够为您的设备提供高性能的速度和位置伺服功能。

其功能强大、操作简单,方便地实现高精度车削、铣、主轴定位、刚性功丝,螺纹切削等功能。

本系列驱动器其宽调速范围、快速的响应性能、低频力矩性能和位置跟踪,在数控车床、加工中心、数控铣床、数控镗床,以及其它领域如如纺织行业,塑机行业,纸箱包装,木工机械等得到广泛地应用。

如在使用过程中还存在解决不了的困难,请联络本公司的各地经销商,或直接与本公司联系。

为用好本产品及确保使用者安全,在您使用之前,请详细阅读本用户手册,阅读完后请妥善保管,以备后用。

资料如有变动,恕不另行通知。

在安装、调试、使用驱动器之前,为了您的人身安全,并有助于延长设备使用寿命,请您务必阅读本书安全规则及警告,以及贴于设备上的警示标志。

在使用时,也请您务必注意驱动机械的情况或一切有关安全的注意事项。

1前言2危险!◆本设备带有危险电压,与警告不符的或违反本手册的操作可能带来生命危险和人身伤害。

只有相关专业人员,在熟悉了本手册的安全事项和安装操作之后,才能实际运行本设备。

◆ 实施配线、检查等作业,必须关闭电源。

在本机印刷电路板上的充电指示灯熄灭前或在键盘显示熄灭后5分钟之内,请勿触摸机内电路板及任何零部件。

必须用仪表确认机内电容已放电完毕,方可实施机内作业,否则有触电的危险。

◆绝不可将交流电源接至驱动器输出端子U、V、W。

使用时,驱动器的接地端子请依照IEC 电气安全规程或其它类似标准,正确可靠接地。

警告!◆ 未经授权的更改机内连线和使用非法厂商销售或推荐的附件,可能引起火灾、电击和人身伤害。

◆因人体静电会严重损坏内部MOSFET 等静电敏感器件,所以未采取防静电措施时,请勿用手触摸印刷电路板及IGBT 模块等内部器件,否则可能引起故障。

主轴伺服参数

DAY3025、DAP03、DAY3100参数

PA42 模拟10V对应的电机转速 PA43 模拟指令滤波系数

模拟指令滤波截止频率设置越小,抑制干扰信号的能力越强,值过小, 对速度指令响应过慢。值越大,对干扰信号抑制能力越差,对速度指令 响应越快。

PA44 模拟指令零漂补偿

PA度方式下,使能不等于励磁。

PA34 最大驱动能力(过载倍数)

电机最大驱动电流=电机额定电流×PA34% 当设置值超出驱动单元的最大输出电流时,将受到驱动单元IPM模块电流 限制。

DAY3025、DAP03、DAY3100参数

PA35模拟指令倍乘系数 PA36模拟指令分频系数

PA4=1 PA4=0 速度控制方式 位置控制方式 (PA22选择 选择 内外部速度) 内外部速度

PA4=2 手动运行(Sr)

PA4=3 点动运行(Jr)

PA4=5 速度/位置切换

DAY3025、DAP03、DAY3100参数

PA5 速度环比例增益

速度环比例增益值越大,伺服刚 度越大,但过大时在启动或停止 时易产生振动(电机发出异响), 值越小,响应越慢。

DAY3025、DAP03、DAY3100参数

1000×(1+10%) 1000 1000×(1-10%) 1000×(1+10%) 1000 1000×(1-10%)

斜线区为SAR 信号输出区

s

0 0

s

从低于1000r/min的速度加速到1000r/min

从高于1000r/min的速度减速到1000r/min

DAY3025、DAP03、DAY3100参数

DAY3025、DAP03、DAY3100参数

威创电气 SD500 主轴伺服驱动器使用说明书

使用说明书SD500系列主轴伺服驱动器前言首先感谢您选购伟创电气SD500系列主轴伺服驱动器!SD500系列主轴驱动器采用高性能的闭环矢量控制,具有宽调速范围、响应快速、定位准确等特点,丰富的功能及外扩接口能够配合上位数控系统轻松实现主轴准停、C轴、刚性攻丝、分度定位等需求。

SD500系列主轴驱动器可广泛应用于加工中心、数控机床、数控铣床、斜身车床等设备及飞剪、追切等领域,是各种机床动力轴的首选驱动产品。

本手册为SD500主轴伺服驱动器用户手册,提供了产品安全信息、机械与电气安装说明、基本的调试、故障诊断和排除及日常维护相关事项。

为确保能正确安装及操作SD500主轴伺服驱动器,发挥其优越性能,请在装机之前,详细阅读本说明书。

若对一些功能及性能方面有所疑惑,请咨询我公司的技术支持人员以获得帮助。

由于致力于伺服产品的不断改善,因此本公司提供的资料如有变更,恕不另行通知。

目录第一章综述 (1)1.1安全注意事项 (1)1.2使用前 (1)1.3技术规格 (2)第二章机械及电气安装 (4)2.1机械安装 (4)2.2电气安装 (7)第三章键盘布局及操作说明 (17)4.1参数图标说明 (19)4.2参数一览表 (19)4.3F00组:环境应用 (20)4.4F01组:基本设定 (21)4.5F02组:电机1参数 (24)4.6F03组:矢量控制 (27)4.7F04组:V/F控制 (31)4.8F05组:输入端子 (33)4.9F06组:输出端子 (37)4.10F07组:运行控制 (40)4.11F08组:辅助控制 (43)4.12F09组:保留 (44)4.13F10组:保护参数 (44)4.14F11组:操作器参数 (48)4.15F12组:通讯参数 (50)4.16F13组:过程PID控制 (51)4.17F14组:多段速及简易PLC (54)4.18F15组:位置控制 (56)4.19F24组:主轴控制 (58)4.20C0X组:监控参数 (60)4.21端子输入输出功能选择 (61)4.22故障及警告代码表 (62)第五章主轴功能应用指导 (64)5.1电机自学习 (64)5.2速度模式正反转 (65)5.3位置模式分度及刚性攻丝 (68)5.4主轴准停回零 (69)第六章检查、维护与保证 (75)6.1检查 (75)6.2维护 (75)6.3产品保证 (75)附录 (77)附录一:M ODBUS通讯协议 (77)附录二:端子接线方式 (78)附录三:匹配线材说明 (79)第一章综述1.1 安全注意事项为保证安全、合理的使用本产品,请在完全理解本手册所述的安全注意事项后再使用该产品。

伺服主轴的装调与维修

二、M型齿轮换挡方式B

输入S代码与输出电压关系(B方式)

6.主轴速度B(r/min),指令电压10V,高速挡(3挡的中速)(参数NO.3742)

B=6000×260/1071=1457r/min

二、M型齿轮换挡方式B

输入S代码与输出电压关系(B方式)

7.主轴速度C(r/min),指令电压10V,高速挡(参数NO.3743)。 C=6000×1 69/238=4260r/min

二、M型齿轮换挡方式B

输入S代码与输出电压关系(B方式)

3.常数Vmax1:低速挡时主轴电动机速度上限值(参数NO.3751)

Vmax1=4095×低速挡时主轴电动机速度上限值/10V时的主轴电动机速度 =4095×3937/6000=2687r/min

二、M型齿轮换挡方式B

输入S代码与输出电压关系(B方式)

FANUCα 系列交流伺服电机

FANUC 驱动总连接图

FANUCα 系列交流伺服电机主要特点

1.主轴伺服单元和进给伺服单元由一个电源模块统一供电。

2.紧急停机控制开关接到电源模块的+24V和ESP端子后,再由

其相应的输出端接到主轴和进给伺服放大器模块,同时控制紧急 停机状态。 3.从NC发出的主轴控制信号和返回信号经光缆传送到主轴伺 服放大器模块。 4.控制电源模块的输入电源的主接触器MCC安装在模块外部。

数控机床电气系统装调与维修一体化教程

模块四 主轴驱动系统的装调与维修 任务二 伺服主轴的装调与维修

1 2 3 4 5

任务引入

任务目标 任务实施 知识内容 任务拓展 任务巩固

6

步进伺服: 用于进给伺服系统 伺服系统

有关伺服系统的简介

有关伺服系统的介绍第一章数控机床的伺服系统伺服系统是数控机床的重要组成部分之一。

数控机床的伺服系统是以机床移动部件(如工作台)的机械位移为控制目标的自动控制系统,又称随动系统。

它将CNC装置中插补器传来的进给脉冲,经变换放大而转换成机床坐标轴的移动,从而实现加工顺序中所规定的操作。

数控装置每发送一个电压脉冲,工作台就相当于刀具移动一个基本长度单位,该长度单位称为脉冲当量。

高性能的伺服系统还能通过检测元件反馈实际的输出位置状态,并由位置调节器构成位置闭环控制。

在开环系统中伺服驱动元件常采用步进电动机,在闭环系统中则常采用直流伺服电动机或交流伺服电动机。

在数控机床中,伺服是指有关的传动或运动参数均严格按照数控装置的控制指令实现,这些参数主要包括运动的速度、运动的方向和运动的起停位置等。

数控机床的性能在很大程度上取决于进给伺服系统的性能。

第二章伺服系统的的组成伺服系统的一般结构图如2.1所示。

它是由一个双闭环系统,内环是速度环,外环是位置环所组成。

速度环是一个非常重要的环,速度环中用作速度反馈的检测装置为测速发电机、脉冲编码器等。

速度控制单元是一个独立的单元部件,速度环由速度比较调节器、速度反馈和速度检测装置组成。

位置环是由CNC 装置中的位置控制模块速度控制单元、位置检测及反馈控制等组成。

第三章闭环伺服电机驱动系统闭环伺服驱动系统的性能指标与普通电机不同,在结构上也有着较大的差别。

它具有工作可靠、抗干扰力强、精度高等特点,但由于增加了位置检测、反馈、比较等环节,结构复杂,调试困难,价格昂贵。

3.1.直流伺服电机直流伺服电机由直流电信号进行控制,它将输入的电压控制信号快速地转换为轴上的角位移或角速度输出。

直流伺服电机信号响应迅速、输出力巨大、容易调速且调速范围宽、过载能力强、低速运转平稳,但结构复杂、制造困难,而且电刷和换向器容易磨损,影响电机转速的提高和使用寿命。

3.2.交流伺服电机交流伺服电机作为数控机床执行元件,将交流电信号转换为轴上的角位移或角速度,其间要求转子速度的快慢反应控制信号的相位。

数控铣床主轴伺服系统及自动拉刀装置的设计

数控铣床主轴伺服系统及自动拉刀装置的设计数控铣床主轴伺服系统及自动拉刀装置的设计随着科技的不断进步和发展,数控铣床已经被广泛应用于工业生产中。

在数控铣床的工作中,主轴伺服系统和自动拉刀装置是非常关键的组成部分。

本文将从设计角度,向大家介绍数控铣床主轴伺服系统和自动拉刀装置的设计过程。

一、数控铣床主轴伺服系统的设计1.1 主轴伺服系统的结构设计数控铣床的主轴通常由电动机、传动系统和主轴头组成。

其中,主轴头是主轴伺服系统的核心部分,主要承担切削力和转矩。

根据转速的要求,其结构形式一般分为直流电机和交流电机两种。

在主轴头的设计中,需要满足以下几个方面的要求:(1)要具有高的精度和稳定性,保证铣削的精度和效率;(2)要具有良好的承载能力和刚性,防止失稳和折断;(3)要具有较低的振动和噪声,提升工作环境。

1.2 主轴伺服系统的控制设计主轴伺服系统是指通过控制主轴转速和方向实现刀具与工件之间的相对运动的系统。

因此,在控制设计中,需要考虑如下几个方面:(1)速度控制:将输入的速度信号转换成控制主轴转速的电信号;(2)位置控制:将工件几何成形数据转换成刀具相对位置的电信号;(3)方向控制:控制主轴转向,使刀具可以往返铣削;(4)跟踪控制:主轴伺服系统需要跟踪工件表面的不规则形状,便于刻画出精确的工件轮廓。

二、自动拉刀装置的设计2.1 自动拉刀装置的结构设计自动拉刀装置是指通过机电一体化的技术手段,在数控铣床切削过程中,将刀具自动拉出或拉入刀柄的装置。

其主要的构成部分包括拉刀机构、夹刀机构、控制系统和传动系统。

在自动拉刀装置的设计过程中,需要考虑如下几个方面:(1)效率:自动拉刀装置需要快速、准确地完成拉刀和夹刀的操作,以确保铣削的效率和精度;(2)稳定性:自动拉刀装置需要具备较高的稳定性,以防止刀具在高速铣削过程中脱离或产生异常振动;(3)可靠性:自动拉刀装置的设计要具备较高的可靠性和稳定性,以避免异常情况的发生。

主轴及伺服警报的快速诊断对策

主轴及伺服警报的快速诊断对策一技傍身,生活无忧;数技精通,畅意江湖。

要成为解决CNC故障的“破题高手”,不仅需要仔细研读培训教程,还需要持续关注本号,获得不断更新的“进阶秘籍”。

相信大家查阅了之前本号发布的文章《故障排查中的轴取出功能》(没看过的可以现在点击阅读,读后记得返回哦!),已对轴取出等相关功能有了初步的了解。

本篇将在其基础上作延伸,进行两种更详细的应用说明。

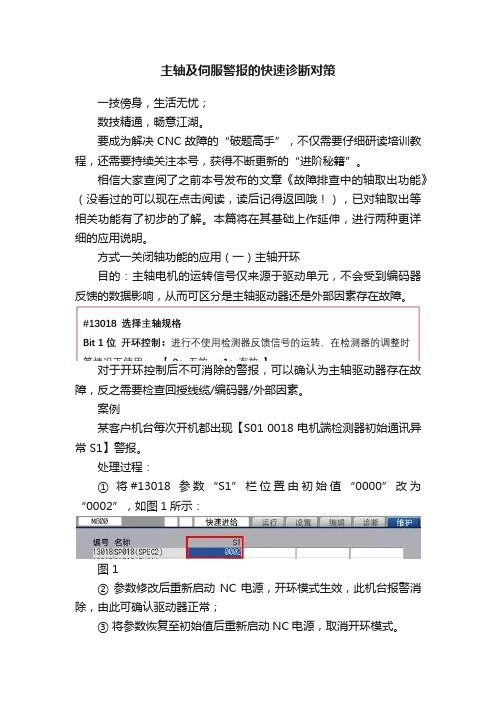

方式一关闭轴功能的应用(一)主轴开环目的:主轴电机的运转信号仅来源于驱动单元,不会受到编码器反馈的数据影响,从而可区分是主轴驱动器还是外部因素存在故障。

对于开环控制后不可消除的警报,可以确认为主轴驱动器存在故障,反之需要检查回授线缆/编码器/外部因素。

案例某客户机台每次开机都出现【S01 0018 电机端检测器初始通讯异常 S1】警报。

处理过程:① 将#13018参数“S1”栏位置由初始值“0000”改为“0002”,如图1所示:图 1② 参数修改后重新启动NC电源,开环模式生效,此机台报警消除,由此可确认驱动器正常;③ 将参数恢复至初始值后重新启动NC电源,取消开环模式。

处理结果:优先更换回授线测试未解除警报,后续更换主轴编码器后机台恢复正常。

注:(1)开环模式下转速应逐步提升,不建议高于2000r/min;(2)开环模式仅作为故障的排查,不可应用于加工,转速和定位角度会有偏差,测试完成参数需复原;(3)开环模式下可应对下表1较常见的主轴编码器通讯/检测类警报:表 1(二)主轴轴取消目的:忽略主轴的所有反馈数据和报警,测试机台其余轴是否还存在其他故障,从而判断故障是否来源于主轴部分(常应用于Y02、Y03警报的排查)。

案例某客户机台(配置为单轴分体式驱动单元)每次开机现【Y03 放大器未安装 S1 XYZ】警报。

对于Y02、Y03类警报,可通过报警的轴号结合光纤通道连接方式、查看驱动器数码管的显示状态来分析。

处理过程:① 查看到光纤连接方式为NC连至主轴再通往伺服轴,驱动器数码管均显示“Ab”;故怀疑NC/主光纤光缆/主轴驱动器异常的可能性。

主轴电机与伺服电机的区别

主轴电机与伺服电机的区别主轴电机与伺服电机有什么区别?答:数控机床用电机主要有两种电机:进给伺服电机和主轴电机。

数控机床对进给伺服电机的要求主要为:(1)机械特性:要求伺服电机的速降小、刚度大;(2)快速响应的要求:这在轮廓加工,特别对曲率大的加工对象进行高速加工时要求较严格;(3)调速范围:这可以使数控机床合用于各种不同的刀具、加工材质;适应于各种不同的加工工艺;(4)一定的输出转矩,并要求一定的过载转矩。

机床进给机械负载的性质主要是克服工作台的摩擦力和切削的阻力,因此主要是”恒转矩”的性质。

对主轴电机的要求主要为:(1)足够的输出功率,数控机床的主轴负载性质近似于”恒功率”,也就是当机床的主轴转速高时,输出转矩较小;主轴转速低时,输出转矩大;即要求主轴驱动装置要具有”恒功率”的性质;(2)调速范围:为保证数控机床合用于各种不同的刀具、加工材质;适应于各种不同的加工工艺,要求主轴电机具有一定的调速范围。

但对主轴的要求比进给低;(3)速度精度:一般要求静差度小于 5 %,更高的要求为小于1%;(4)快速:主轴驱动装置有时也用在定位功能上,这就要求它也具有一定的快速性。

为什么伺服电机和主轴电机的输出指标不同,伺服电机以转矩(N.m),主轴以功率(kW)为指标?答:一般说来,伺服电机和主轴电机在数控机床里作用不同,伺服电机驱念头床的工作台,工作台的负载阻尼为折合到电机轴上的转矩,所以伺服电机以转矩(N.m) 为指标。

主轴电机驱念头床的主轴,它的负载必须知足机床的功率,所以主轴电机以功率(kW)为指标。

这是习惯的叫法。

实在,通过力学公式的换算,这两个指标可以进行互算。

伺服电机的特性曲线是怎么样?曲线上哪些是典型的参数点?答:图1为伺服电机的主要特性曲线之一。

在图上,ωmax为额定速度和较大答应速度。

T0为连续额定堵转转矩,T2为连续额定转矩,Tmax为较大堵转转矩,T1为为断续额定转矩。

P0为额定输出功率,Pmax为较大输出功率。

伺服电主轴 名词解释

伺服电主轴名词解释

伺服电主轴是一种高精度的运动控制系统,它是由伺服电机和主

轴联合组成的。

它具有高速、高精度、高刚度的特点,可广泛应用于

机械加工、半导体制造、精密轴承加工、医疗器械等领域。

伺服电主轴由伺服电机、主轴、编码器、控制器等组成。

它通过

编码器对主轴的转速、转动方向和位置进行调节和控制,使主轴运动

更加平稳,保证了工件的加工精度和表面光洁度。

伺服电主轴的优点主要有以下几点:

1.高速和高精度:伺服电主轴是一种高速、高精度的运动控制系统,它的转速和转动方向可以快速调节,运动精度高达0.001mm。

2.高效和稳定:伺服电主轴采用独特的控制技术,运转过程中能

够保持高效和稳定,使加工效率更高。

3.可靠性高:伺服电主轴采用了高质量的驱动器和控制器,并且

经过严格的测试和检验,具有较高的可靠性和稳定性。

4.具有较高的刚度:伺服电主轴对切削刀具的压力和振动具有较

高的抵抗能力,加工效果更好。

伺服电主轴是目前工业界应用最为广泛的一种运动控制系统,它

的运动精度和稳定性非常有优势,能够应用在众多领域,如机械加工、半导体制造、精密轴承加工、医疗器械等。

未来,随着科技的不断发展,伺服电主轴将会越来越普及,成为工业制造的重要一环。

伺服主轴数控车床安全操作及保养规程

伺服主轴数控车床安全操作及保养规程前言伺服主轴数控车床是一种高精度、高速度的机床设备,广泛应用于各个领域的加工工业中。

因其操作要求严格,使用频繁,要求操作者具有较高的技术水平并且遵守相关安全规程,否则可能会发生严重的人机事故。

为了确保伺服主轴数控车床的正常运行和操作人员的安全,本文详述了伺服主轴数控车床的安全操作和保养规程,供操作人员参考。

安全操作规程1. 工作前检查在开始操作伺服主轴数控车床之前,需要进行以下检查:•检查机床各部位是否有异响、异味和其他异常现象,特别是电线和电器设备是否存在漏电、短路等情况;•检查机床的润滑油是否充足,钻头和夹具是否牢固,如有松动应及时拧紧;•检查机床的风扇、散热器、冷却器等散热设备是否正常运行,如有异常应及时处理;•检查刀具是否锋利,如发现刀具磨损应及时更换。

2. 安全操作流程操作伺服主轴数控车床通常需要以下步骤:•确认机床的电源和机器人断开,等待照明灯开启,确保周围光线充足;•根据工艺流程、工件的形状和要求等制定加工程序;•操作人员在切削之前应取下手套、铅笔等易脱落的物品,并佩戴好安全配件,如防护镜、口罩和耳塞等;•操作人员在运行程序之前,应先检查好机床的各部位和周围环境是否正常,保持机床的卫生干净;•启动机床之后,应摆放好砖头、木条等随时防止机器异常,如果发现机器出现异响、异味及各种异常情况,立即停机检查和找出原因,调整后重新启动;•操作人员应随时关注工件的加工状态,及时对工件进行尺寸和表面质量进行检验和更正;•保持整个加工过程平稳、有序,保证加工的质量和效率。

3. 安全事项为了确保操作人员的安全,需特别注意以下安全事项:•操作人员应注意悬挂和杂物,以避免发生意外伤害;•禁止将手或其他物体伸入机器随动部位,避免出现被夹伤、挤压伤等创伤;•禁止在机器运行状态下拉动电线、移动机器或工件,以免发生机器倾覆伤人或影响操作人员的身体健康;•在工作缺省中禁止使用过大的切削力和重载力,以防机器坍塌和人员伤亡;•关注机器油池,定时清洗,更换适量的切削液,避免液体中毒和环境污染。

《主轴伺服参数》

PA44 调整区域

10V

❖ PA47模拟斜率调整系数

将模拟指令与速度的关系看作一条斜 线(如图),PA47可以调整这条斜线 的斜率。

整理ppt

6000r/min

PA47=0

PA47<0

0

-10V

10V

PA47>0

- 6000r/min

18

DAY3025、DAP03、DAY3100参数

❖ PA45 模拟指令取反/CCW、CW旋转启动输 入取反

❖ PA66 位置反馈输入信号选择

PA66=1选择电机编码器信号作为位置反馈输入信号(CN2)Err-9 PA66=0选择第二位置输入信号作为位置反馈输入信号( CN3) Err-24

❖ PA68 第二位置反馈输入信号取反

PA68=0:维持第二位置输入信号SCA、SCB脉冲原始相位关系; PA68=1:SCA、SCB的相位关系取反

主轴伺服参数说明

1、所有参数说明(依次) 2、各工作方式下相关参数说明

整理ppt

1

主轴伺服产品参数差异说明

❖ DAP03、DAY3025、DAY3100参数完全一致。

(V1.05)

❖ DAP01(V2.33)没有位置环,所有涉及位

置环的参数DAP01都没有。 ❖ 所有带CANBUS的驱动,如DAP03C,

❖ PA12 位置脉冲指令倍乘系数 ❖ PA13 位置脉冲指令分频系数 ❖ PA14 位置指令模式选择

PA14=0: 脉冲+方向; PA14=1: CCW脉冲/CW脉冲; PA14=2: 两相正交脉冲输入;

❖ PA15 位置指令方向取反

PA15=0:维持原指令方向;

PA15=1:输入的脉冲指令方向取反。

主轴电机与伺服电机的差异

主轴电机与伺服电机的差异主轴电机与伺服电机有啥差异?答:数控机床用电机首要有两种电机:进给伺服电机和主轴电机。

数控机床对进给伺服电机的恳求首要为:(1)机械特性:恳求伺服电机的速降小、刚度大;(2)活络照顾的恳求:这在归纳加工,分外对曲率大的加工方针进行高速加工时恳求较严峻;(3)调速计划:这能够使数控机床合用于各种纷歧样的刀具、加工质料;习气于各种纷歧样的加工技能;(4)必定的输出转矩,并恳求必定的过载转矩。

机床进给机械负载的性质首要是打败作业台的抵触力和切削的阻力,因而首要是恒转矩的性质。

对主轴电机的恳求首要为:(1)满意的输出功率,数控机床的主轴负载性质近似于恒功率,也便是当机床的主轴转速高时,输出转矩较小;主轴转速低时,输出转矩大;即恳求主轴驱动设备要具有恒功率的性质;(2)调速计划:为确保数控机床合用于各种纷歧样的刀具、加工质料;习气于各种纷歧样的加工技能,恳求主轴电机具有必定的调速计划。

但对主轴的恳求比进给低;(3)速度精度:通常恳求静差度小于5%,更高的恳求为小于1%;(4)活络:主轴驱动设备有时也用在定位功用上,这就恳求它也具有必定的活络性。

为何伺服电机和主轴电机的输出方针纷歧样,伺服电机以转矩(N.m),主轴以功率(kW)为方针?答:通常说来,伺服电机和主轴电机在数控机床里效果纷歧样,伺服电机驱主见床的作业台,作业台的负载阻尼为折合到电机轴上的转矩,所以伺服电机以转矩(N.m)为方针。

主轴电机驱主见床的主轴,它的负载有必要满意机床的功率,所以主轴电机以功率(kW)为方针。

这是习气的叫法。

实在,经过力学公式的换算,这两个方针能够进行互算。

伺服电机的特性曲线是怎么?曲线上哪些是典型的参数点?答:图1为伺服电机的首要特性曲线之一。

在图上,omega;max为额外速度和最大容许速度。

T0为接连额外堵转转矩,T2为接连额外转矩,Tmax为最大堵转转矩,T1为为断续额外转矩。

P0为额外输出功率,Pmax为最大输出功率。

主轴伺服系统

(2)编码器准停控制 由数控系统发出准停启动信号, 由数控系统发出准停启动信号,主轴驱动的控制与磁传感器 控制方式相似,准停完成后相数控系统发出准停完成信号。 控制方式相似,准停完成后相数控系统发出准停完成信号。 编码器准停位置由外部开关量信号设定给数控系统, 编码器准停位置由外部开关量信号设定给数控系统,由数控 系统向主轴驱动单元发出准停位置信号。 系统向主轴驱动单元发出准停位置信号。 磁传感器控制要调整准停位置, 磁传感器控制要调整准停位置,只能靠调整磁性元件和磁传 感器的相对安装位置实现。 感器的相对安装位置实现。

全数字控制伺服系统

利用计算机软件实现数控各功能, 利用计算机软件实现数控各功能,系统中的控制信息 全部用数字量处理。 全部用数工件所需的切削功率,主要完成主轴调速和正反转 提供加工各类工件所需的切削功率, 功能。 功能。

一、 直流主轴伺服系统

由速度环和电流环组成双环调速,控制直流主轴电机的电枢电压 由速度环和电流环组成双环调速, 来进行恒转矩调速。 来进行恒转矩调速。 (上面调磁通——恒功率) 上面调磁通——恒功率 恒功率)

交流主轴电机控制单元交流主轴电机控制单元矢量控制矢量控制是根据异步电机的动态数学模型利用坐标变换是根据异步电机的动态数学模型利用坐标变换的方法将电机的定子电流分解为磁场分量电流和转矩分量的方法将电机的定子电流分解为磁场分量电流和转矩分量电流模拟直流电机的控制方式对电机的磁场和转矩分电流模拟直流电机的控制方式对电机的磁场和转矩分别控制使得别控制使得异步电机的静态特性和动态特性接近于直流异步电机的静态特性和动态特性接近于直流电机的性能

二、 交流主轴伺服系统

交流主轴电机一般采用感应式交流伺服电机。 交流主轴电机一般采用感应式交流伺服电机。 感应式交流伺服电机结构简单、便宜、可靠, 感应式交流伺服电机结构简单、便宜、可靠,配 合矢量交换控制的主轴驱动装置,可以满足数控 矢量交换控制的主轴驱动装置, 的主轴驱动装置 机床主轴驱动的要求。 机床主轴驱动的要求。 主轴驱动交流伺服化是数控机床主轴驱动控制的 发展趋势。 发展趋势。 主轴用交流感应式伺服电机外 形多呈多边形, 形多呈多边形,与普通感应式 电机相比, 电机相比,其转子多为带斜槽 的铸铝结构, 的铸铝结构,在电机轴尾部同 轴安装检测用脉冲发生器和脉 冲编码器。 冲编码器。 1-交流主轴电机;2-普通感 -交流主轴电机; -

伺服电机和主轴电机的区别

伺服电机和主轴电机的区别

一、数控机床对主轴电机和伺服电机的要求不同:

数控机床对进给伺服电机的要求主要为:

1 机械特性:要求伺服电机的速降小、刚度大;

2 快速响应的要求:这在轮廓加工,特别对曲率大的加工对象进行高速加工时要求较严格;

3 调速范围:这可以使数控机床适用于各种不同的刀具、加工材质;适应于各种不同的加工工艺;

4 一定的输出转矩,并要求一定的过载转矩。

机床进给机械负载的性质主要是克服工作台的摩擦力和切削的阻力,因此主要是"恒转矩"的性质。

对高速电主轴的要求主要为:

1 足够的输出功率,数控机床的主轴负载性质近似于"恒功率",也就是当机床的电主轴转速高时,输出转矩较小;主轴转速低时,输出转矩大;即要求主轴驱动装置要具有"恒功率"的性质;

2 调速范围:为保证数控机床适用于各种不同的刀具、加工材质;适应于各种不同的加工工艺,要求主轴电机具有一定的调速范围。

但对主轴的要求比进给低;

3 速度精度:一般要求静差度小于5 %,更高的要求为小于1%;

4 快速:主轴驱动装置有时也用在定位功能上,这就要求它也具有一定的快速性。

二、伺服电机和主轴电机的输出指标不同,伺服电机以转矩,主轴以功率 kW 为指标。

这是因为,伺服电机和主轴电机在数控机床里作用不同,伺服电机驱动机床的工作台,工作台的负载阻尼为折合到电机轴上的转矩,所以伺服电机以转矩为指标。

主轴电机驱动机床的主轴,它的负载必需满足机床的功率,所以主轴电机以功率 kW 为指标。

这是习惯的叫法。

其实,通过力学公式的换算,这两个指标可以进行互算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附录一:主轴伺服

概述:Modrol GF系列伺服驱动器具有位置伺服控制功能,可驱动交流异步电机或永磁同步电机实现位置伺服控制。

在主轴伺服上,可以实现主轴定位、分度定位和攻丝等控制功能。

位置伺服的性能特点:

z电子齿轮比:255:1~1:255

z调速范围:0~300Hz

z脉冲输入范围:<250KHz

位置伺服的主轴性能特点:

z可在速度控制(模拟量给定)和位置控制(脉冲给定)之间切换

z脉冲校正功能

注:本附录基于驱动器软件版本为:VS540及以上

一、接线图

1.主轴伺服控制时的接线方法

图一、控制回路端子接线图

2.FU-08卡的接线方法

FU-08卡的脉冲输入信号有以下两种:

H7.02.=0

正交90°的位置信号(PLUS和SIGN)和校正信号(CLR),电气特性为5V 差动电流信号(26C32兼容)。

H7.02.=1

PLUS为脉冲信号,SIGN为方向信号。

注:CLR信号有效时对接收的脉冲进行同步。

FU08卡编码器的安装方式同FU04卡。

图二、FU-08卡的接线图

二、控制时序

转速控制(模拟输入)和位置控制(脉冲输入)的切换

图三、速度控制/位置控制切换时序图

说明:

1.位置伺服控制信号给出时,电机先执行主轴定位,定位角度在参数J4.01设置。

2.位置伺服中是位置伺服使能的应答信号,在主轴减速到达零速且主轴位置在参数J4.02给出的精度范围内时,进行脉冲清零并给出位置伺服中的信号。

3.任何时候撤消位置伺服使能信号,位置伺服中信号清除,主轴重新按照模拟信号进行速度控制。

三、参数的设置(调试步骤)

(1)电机参数的设定

参数 名称 内容 设定范围 设定值

E1.02. 电机控制模式 选择驱动器的电机控制模式

3:电流矢量控制

0~4 3

E3.01. 电机额定功率设定电机的功率0.1~75.0 - E3.02. 电机极数 设定电机的极数 2,4,6,8 -

E3.03. 电机额定电流 设定电机的额定电流。

此值作为

电机保护的基准值

0.1~500.0 -

E3.04. 电机额定电压 设定电机的额定电压 1~400-

E3.05. 电机额定频率 设定电机的额定频率

F e=N e*P/120

0.00~300.00-

E3.06. 电机额定转速 设定电机的额定转速 1~5000-

E3.07. 电机空载电流 设定电机的空载电流 0.1~500.0 -

E3.08. 电机额定滑差 设定电机的额定滑差 0.00~20.00 - E3.09. 电机线间电阻 设定电机的线间电阻 0.10~20.00 -

E3.10. 电机漏抗%由电机漏抗而引起的电压降,以

电机额定电压的%来设定

0.0~60.0 -

E3.11. 电机铁耗 设定电机的铁耗 0~5000 -

H5.01. PG的脉冲数 使用PG的每转脉冲数 0~60000 1024

H5.03. PG的相序 0:电机正转时A相超前

1:电机正转时B相超前

0,1 -

H5.06. Z相的功能2:Z相校正(高电平)

3:Z相校正(低电平)

0~3 2/3

(2)速度控制时的模拟量设定

参数 名称 内容 设定范围 设定值

B1.01. 运行指令选择 设定运行指令的输入方法

1:外部端子控制

0~2 1

B1.02. 频率指令选择 设定频率指令的输入方法

2:模拟口(动态跟随)

0~5 2

B1.03. 停止方式的选择 1:减速停止0~41

B1.04. 模拟指令给定方式

设定频率指令由模拟口给定时

模拟信号通道的选择

0:模拟口1

0~6 0

D2.01. 最高输出频率(F MAX)驱动器允许最高输出频率30.0~300.0 -

H3.01. 端子F1输入增益

F1端子输入10V(电压)、20mA

(电流)时各功能的模拟输入量%

0.0~1000.0 -

H3.02. 端子F1输入偏置 F1端子输入0V(电压)、4mA(电

流)时各功能的模拟输入量%

0.0~1000.0 -

H3.07. 模拟输入端子滤波时间 模拟输入信号的滤波时间 1~1000-

H3.08. 零信号阀值 以100%相对于最大输入模拟量,

模拟量小于设定值时视为零信号

0.0~50.0

(3) 位置伺服控制时使能端子的设定

参数 名称

内容

设定范围 设定值 H1.04. 多功能输入端子X6的功能选择 多功能输入4 (设定为脉冲位置控制) 0~31 29 H1.05. 多功能输入端子X7的功能选择 多功能输入5 (设定为脉冲清零) 0~31 30 H2.03.

多功能输出端子Y2的功能选择

多功能晶体管输出2

(设定为脉冲位置控制中) 0~31 29 H7.02. 脉冲输入的种类 0:正交脉冲 1:脉冲+方向

0、1

1

(4) 位置伺服控制时主轴定位的设定

参数

名称

内容

设定范围 设定值 E4.15. 零伺服增益 主轴定位时使用的位置伺服增益0.1~10.0 -

C1.05. 位置伺服的加速度 位置伺服的加速度 0.01~600.00 - F9.04. 伺服增益 位置伺服增益 0.1~20.0 - J4.01. 定位角度 设置主轴的定位角

0~359.9° -- J4.02. 定位精度范围 定位完成时实际位置和目标位置的误差容许范围

0.1~25.5°

-

(5) 位置伺服控制时电子齿轮比的设定

参数

名称

内容

设定范围 设定值 F9.02. 电子齿轮比1 1~255 - F9.03. 电子齿轮比2 输入脉冲信号和实际编码器位移

的换算系数

实际编码器位移=输入脉冲信号*F9.03./F9.02.

1~255 -

(6) 位置伺服控制时监视的设定

参数

名称

内容

设定范围 设定值 U2.06. PG 的输入脉冲值

/电机角度

/给定脉冲值

O2.05.设定值为

0:显示值是PG 输入脉冲的4倍1:显示值是电机的角度 2:显示值是给定脉冲值 1Pls/ 0.1˚

-

U2.15. 位置伺服的偏差 给定脉冲与电机位置的偏差 1Pls - O2.05. U2.06.显示内容的选择

0、 PG 的输入脉冲值 1、 电机角度 2、 给定脉冲值

0~2 -。