设备综合效率OEE统计表

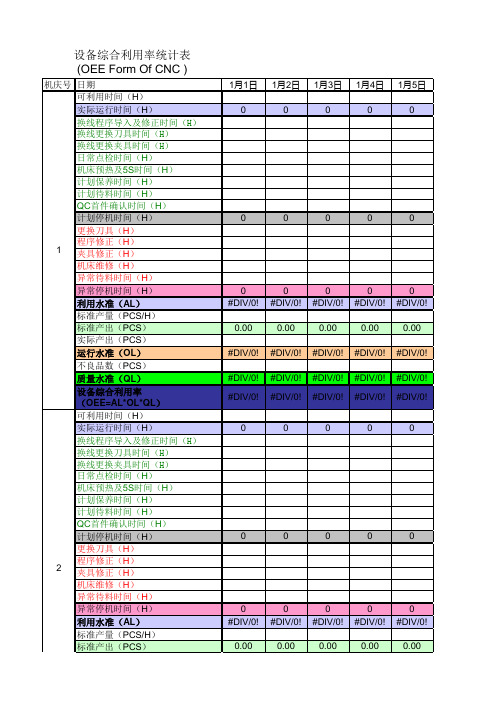

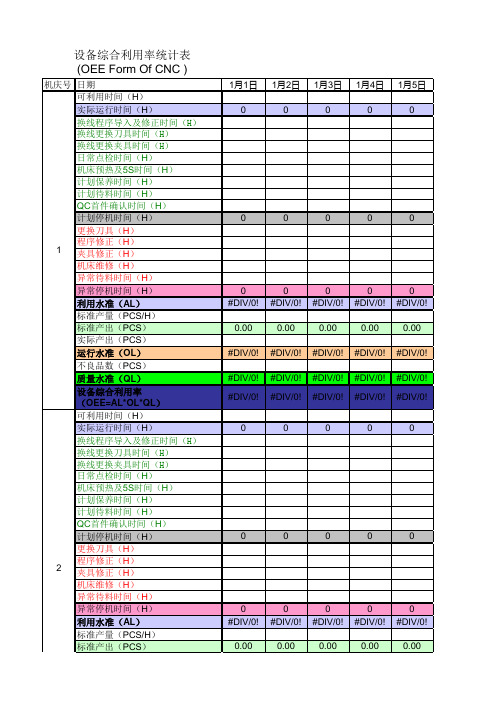

设备综合利用率统计表

#DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

0

0

0

0

0 #DIV/0! 0.00 #DIV/0! #DIV/0! #DIV/0! 0

0 #DIV/0! 0.00 #DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

0

0

0

0

0 #DIV/0! 0.00 #DIV/0! #DIV/0! #DIV/0! 0

0 #DIV/0! 0.00 #DIV/0! #DIV/0! #DIV/0! 0

0 #DIV/0! 0.00 #DIV/0! #DIV/0! #DIV/0! 0

0 #DIV/0! 0.00 #DIV/0! #DIV/0! #DIV/0! 0

0

0

0

0

0 #DIV/0! 0.00

0 #DIV/0! 0.00

0 #DIV/0! 0.00

0 #DIV/0! 0.00

11

12

#DIV/0! 运行水准(OL) 不良品数(PCS) #DIV/0! 质量水准(QL) #DIV/0! 设备综合利用率(OEE=AL*OL*QL) 可利用时间(H) 0 实际运行时间(H) 换线程序导入及修正时间(H) 换线更换刀具时间(H) 换线更换夹具时间(H) 日常点检时间(H) 机床预热及5S时间(H) 计划保养时间(H) 计划待料时间(H) QC首件确认时间(H) 0 计划停机时间(H) 更换刀具(H) 程序修正(H) 夹具修正(H) 机床维修(H) 异常待料时间(H) 0 异常停机时间(H) #DIV/0! 利用水准(AL) 标准产量(PCS/H) 0.00 标准产出(PCS) 实际产出(PCS) #DIV/0! 运行水准(OL) 不良品数(PCS) #DIV/0! 质量水准(QL) #DIV/0! 设备综合利用率(OEE=AL*OL*QL) 可利用时间(H) 0 实际运行时间(H) 换线程序导入及修正时间(H) 换线更换刀具时间(H) 换线更换夹具时间(H) 日常点检时间(H) 机床预热及5S时间(H) 计划保养时间(H) 计划待料时间(H) QC首件确认时间(H) 0 计划停机时间(H) 更换刀具(H) 程序修正(H) 夹具修正(H) 机床维修(H) 异常待料时间(H) 0 异常停机时间(H) #DIV/0! 利用水准(AL) 标准产量(PCS/H) 0.00 标准产出(PCS) 实际产出(PCS)

设备综合效率oee计算表 (1)

11600 12900

5000

0 14800 18900 7500 17560 16500 17500

0.057 0.045

0.062

0 0.075 0.07 0.097 0.07 0.07 0.07

72.7% 92.1% 96.9% #DIV/0! 86.7% 95.9% 90.9% 96.0% 90.2% 95.7%

320

0 1280 1400 800 1280 1280 1280

0

0

0

0

0

20

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

910 630

320

0 1280 1380 800 1280 1280 1280

100.0% 100.0% 100.0% #DIV/0! 100.0% 98.6% 100.0% 100.0% 100.0% 100.0%

26

27

28

29

30

6月 31 综合

1320 1320 1320 1320 1320

0 30540

设备综合效率OEE统计表

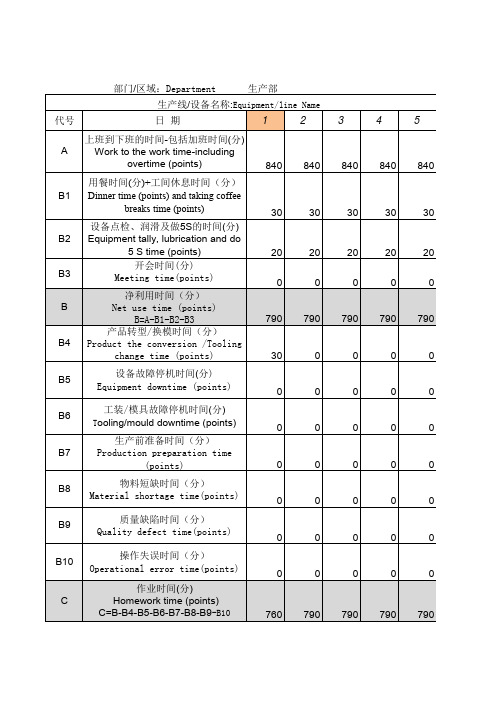

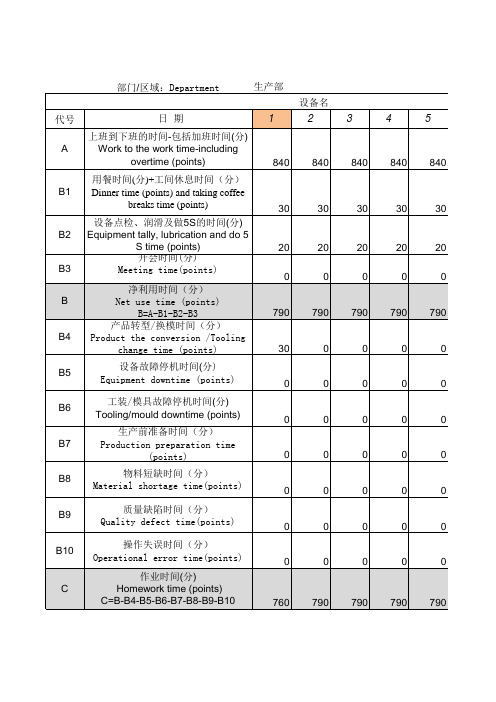

当天班次总时间=min

计划生产时间=当天班次总时间-计划停机时间=当天班次总时间- A - I =min

净生产时间=计划生产时间-非计划停机时间=计划生产时间- B - C - E - F - G -H =min

OEE =时间开动率×性能开动率×合格品率

=【净生产时间/计划生产时间】×【净开动率×速度开动率】×【合格品数量/总产量】

25

30

35

40

45

50

55

60

12:00 13:00 14:00 15:00 16:00

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

中班

16:00 17:00 18:00 19:00 20:00

25

30

35

40

45

50

55

60

04:00 05:00 06:00 07:00 08:00

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

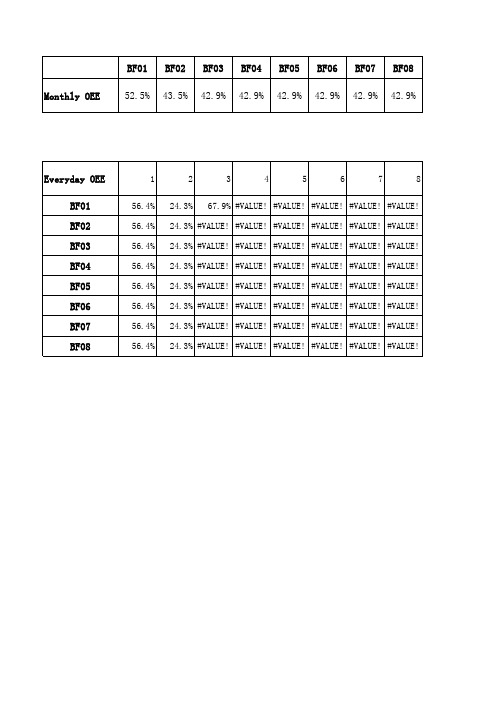

OEE设备综合效率统计表

26 #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

#VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

28

29

30

31

#VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

#VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

16 #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

17 #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

#VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

9 #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE! #VALUE!

设备效率统计表

11月

12月

月份

总效率1 系列4 系列5 系列3 系列6 系列2 系列8 系列10 系列7 系列9

OEE是Overall Equipment Effectiveness(全局设备效率)的缩写;OEE=使用率X 性能效率 X良品率。 其中: 使用率=操作时间 / 计划工作时间 它是用来考虑停工所带来的损失,包括引起计划生产发生停工的任何事件,例如设备故障,原料短缺以及生产方法的改变等) 性能效率=(总产量/操作时间)/理想周期时间=(总产量 / 操作时间)/ 生产速率 (性能效率考虑生产速度上的损失。包括任何导致生产不能以最大速度运行的因素,例如设备的磨 损,材料的不合格以及操作人员的失误等) 良品率=良品/总产量 (质量指数考虑质量的损失,它用来反映没有满足质量要求的产品(包括返工的产品)) 利用OEE的一个最重要目的就是减少一般制造业所存在的六大损失:停机损失、换装调试损失、暂停机损失、减速损失、启动过程次品损失和生产正常运行时产生的次品损失。

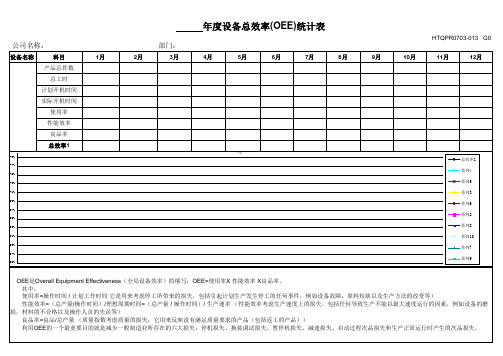

公司名称:

设备名称

科目

1月

产品总件数

总

使用率

性能效率

良品率

总效率1

79% 77% 75% 73% 71% 69% 67% 65% 63% 61% 59% 57% 55%

部门:

2月

3月

年度设备总效率(OEE)统计表

4月

5月

6月

7月

8月

HTQPR0703-013 G0

9月

10月

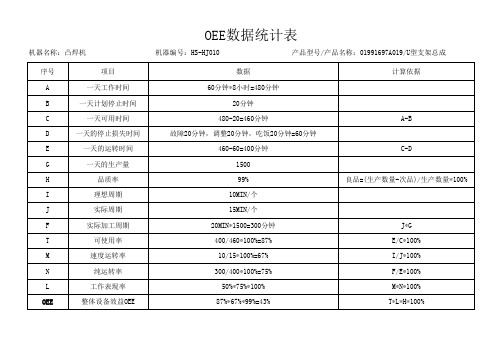

0EE(设备综合效率)数据统计表

01991697a019l型支架总成序号项目数据计算依据a一天工作时间60分钟8小时480分钟b一天计划停止时间20分钟c一天可用时间48020460分钟abd一天的停止损失时间故障20分钟调整20分钟吃饭20分钟60分钟e一天的运转时间46060400分钟cdg一天的生产量1500h品质率99良品生产数量次品生产数量100i理想周期10min个j实际周期15min个f实际加工周期20min150030分钟jgt可使用率40046010087ec100m速度运转率101510067ij100n纯运转率30040010075fe100l工作表现率5075100mn100oee整体设备效益oee87679943tlh100

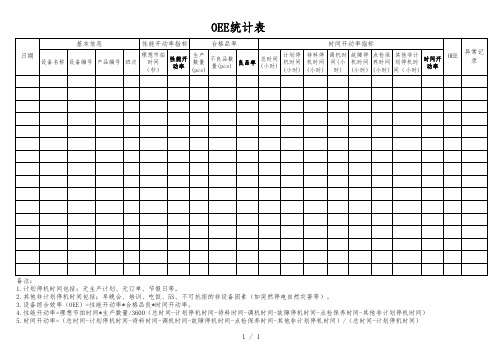

OEE统计表

OEE统计表

备注:

1.计划停机时间包括:无生产计划、无订单、节假日等。

2.其他非计划停机时间包括;早晚会、培训、吃饭、5S、不可抗拒的非设备因素(如突然停电自然灾害等)。

3.设备综合效率(OEE)=性能开动率*合格品良*时间开动率。

4.性能开动率=理想节拍时间*生产数量/3600(总时间-计划停机时间-待料时间-调机时间-故障停机时间-点检保养时间-其他非计划停机时间)

5.时间开动率=(总时间-计划停机时间-待料时间-调机时间-故障停机时间-点检保养时间-其他非计划停机时间)/(总时间-计划停机时间)

1 / 1。

设备综合效率OEE计算(附计算表格)

OEE(设备综合效率)

OEE计算(文末附计算表格)

1、OEE=时间开动率x性能开动率x合格率

2、时间开动率=实际操作时间/计划工作时间

计划工作时间=总可用时间-计划停机时间

(计划停机时间为员工休息、吃饭时间,计划保养时间)

实际操作时间=计划工作时间-计划外停机时间

(计划外停机时间为计划工作时间中设备故障、设备调整、设备紧急换型等非计划性时间)

3、性能开动率=实际产量/(实际操作时间/理想节拍时间)

4、合格率=良品数量/实际总产量

例如:某设备1天工作时间为24h,员工用餐、休息时间90min,班中计划保养停机60min,故障停机20min,生产中工艺调整30min,产品的理论加工周期为1.2min/件,一天加工产品1000件,有100件废品,求这台设备的设备综合效率OEE

备注:浅绿色为需要输入数据。

OEE统计表

0.0%

5.8%

0.0%

0.44

99.9%

0.0%

91.9%

0.0%

80.0%

80.0%

7月

0 0

0 0

0.0%

0.0%

0

0.0% 0.0% 0.0% 0.0% 80.0%

8月

0 0

0 0

0.0%

0.0%

0

0.0% 0.0% 0.0% 0.0% 80.0%

编制

9月

10月

0

0

0

0

0

0

0

0

0.0%

0.0%

未记录的停机时 间

I3 设备空转损失

I4

未记录的停机损 失

K

不良品数量

0 2077

0.0% 4.5%

0.45

0 670

0.0% 3.7%

0.26

0 1726

0.0% 3.9%

0.38

0 871

0.0% 1.8%

0.51

L

良率

99.9%

99.9%

99.9%

99.9%

M

OEE

92.5%

93.5%

93.3%

0.0% 7

良率

0.0%

0.0%

5

6

7

8

0.0% 8

0.0% 8

9

0.0% 9

0.0% 9

10

0.0% 10

0.0% 10

11

0.0% 11

0.0% 11

12

0.0% 12

0.0% 12

0.0%

0

0.0% 0.0%

0.0% 0.0% 80.0%

OEE设备效率数据收集分析表

0

0

0

0

0

0

0

0

0

0

15

0

0

35

0

0

0

0

0

0

99.9% 100.0% 100.0% 99.7% 100.0% 100.0% 100.0% 100.0% #DIV/0! 100.0%

70% 70% 70% 70% 70% 70% 70% 70% 70% 70%

95.6% 80.9% 95.7% 68.2% 95.7% 97.5% 59.5% 96.8% #DIV/0! 97.0%

0

0

0

40

0

0

0

0

0

0

20

0

99.7% 100.0% 100.0% #DIV/0! 100.0% 100.0% 100.0% 99.9% 100.0%

70% 70%

70% 70% 70% 70% 70% 70% 70%

72.4% 92.1% 96.9% #DIV/0! 86.7% 94.5% 90.9% 95.9% 90.2%

0% 0% 0% 0% 0% 0%

0% 0% #DIV/0! 0%

0% 0% 0% 0% 0% 0% 35% 0% #DIV/0! 0% cal analysis, the countermeasures of important material),

审核 Examine

设备编

2016 年

号:Equi 125-26

0 0 0 0 0 0 0 790

5 840

30 20

0 790

0 0 0 0 0 0 0 790

设备利用率

D

Equipment utilization

表格模板-设备综合利用率统计表 精品

(OEE Form Of CNC )

机庆号 日期 可利用时间(H) 实际运行时间(H) 换线程序导入及修正时间(H) 换线更换刀具时间(H) 换线更换夹具时间(H) 日常点检时间(H) 机床预热及5S时间(H) 计划保养时间(H) 计划待料时间(H) QC首件确认时间(H) 计划停机时间(H) 更换刀具(H) 程序修正(H)

0.00

0.00

0.00

0.00

0.00

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0.00

0.00

0.00

0.00

0.00

实际产出(PCS) 运行水准(OL) 不良品数(PCS) 质量水准(QL)

设备综合利用率 (OEE=AL*OL*QL) 可利用时间(H) 实际运行时间(H) 换线程序导入及修正时间(H) 换线更换刀具时间(H) 换线更换夹具时间(H) 日常点检时间(H) 机床预热及5S时间(H) 计划保养时间(H) 计划待料时间(H) QC首件确认时间(H) 计划停机时间(H) 更换刀具(H) 程序修正(H) 3 夹具修正(H) 机床维修(H) 异常待料时间(H) 异常停机时间(H) 利用水准(AL) 标准产量(PCS/H) 标准产出(PCS) 实际产出(PCS) 运行水准(OL) 不良品数(PCS) 质量水准(QL)

设备综合效率OEE统计表(使用)

HZF8070-8-CON-V1.2(BASS) 800

0 5400 0 0 0 0 0 0 ### 0 0 0

其 它

每日 工作 时间

每日 每日 负荷 开动 时间 时间

理论加 工周期

实际加 工周期

实际 加工 时间

0

1440 0

9000

7800

5.03

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

#DIV/ 0!

#DIV/0!

#DIV/0!

00

#DIV/0 !

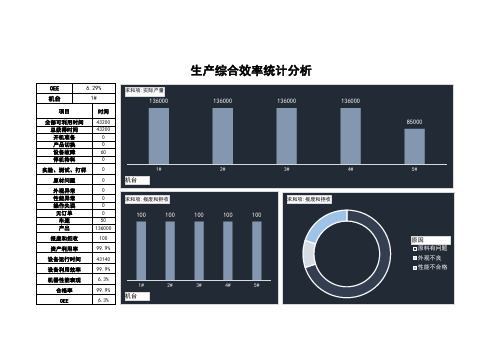

生产设备综合效率统计分析(OEE)

99.9%

43140

99.9%

6.3%

99.9%

6.3%

生产综合效率统计分析

求和项:实际产量

136000

行标签 1# 2# 3# 4# 5# 总计

1#

机台

136000 求和项:实际产 量

136000 136000 136000 136000

85000 629000

2#

求和项:报废和拒收

100

100

100

100

136000 求和项:报废

行标签 和拒收

1#

100

2#

100

3#

100

4#ቤተ መጻሕፍቲ ባይዱ

100

5#

100

总计

500

3#

136000

4#

求行和项标:签报废和拒收求和项:报废和拒收

原料有问题

350

100

外观不良

50

性能不合格

100

总计

500

1#

2#

3#

4#

5#

机台

85000

5#

原因 原料有问题 外观不良 性能不合格

OEE 机台

6.29% 1#

项目

全部可利用时间 总获得时间 开机准备 产品切换 设备故障 停机待料

实验、测试、打样

原材问题

外观异常 性能异常 操作失误

无订单 车速 产出

报废和拒收

资产利用率

设备运行时间

设备利用效率

机器性能表现

合格率

OEE

时间

43200 43200

0 0 60 0

0

0

0 0 0 0 50 136000

OEE统计分析表

230

231

30

31

92.00% 92.03%

平均 246 226 26 91.85%

37440 37440 37440 37440 37440 37440 37440 37440 37440 37440 37440 37440

31 91 16 21

159 31 31 61

123 37281 37158 99.67% 5.00

30.30% 27.75%

28.57% 26.17%

27.03% 24.76%

25.64% 23.50%

36.14% 33.08%

6. 设备综合效率OEE=时间开动率*性能开动率*合格品率

38 98 23 28

187 38 38 68

144 37253 37109 99.61% 5.00

39 99 24 29

191 39 39 69

147 37249 37102 99.61% 5.00

40 100 25 30

195 40 40 70

150 37245 37095 99.60% 5.00

5.00

9.50 10.50 11.50 12.50 13.50 14.50 15.50 16.50 17.50 18.50 19.50 13.83

性能开动率

76.92% 52.63% 47.62% 43.48% 40.00% 37.04% 34.48% 32.26%

设备综合效率OEE

70.29% 48.10% 43.54% 39.76% 36.59% 33.89% 31.56% 29.53%

备注:

1. 此表统计时间均以“分钟”为单位计算。 2. 合格品率=合格品数/生产投入数*100% 3. 性能开动率=理论生产节拍/实际生产时间*100% 实际生产时间=实际生产节拍*实际生产投入数 4. 时间开动率=设备实际运行时间/符合时间*100% 5. 设备理论运行时间=理论设备运行总时间-计划内停机时间

设备综合效率OEE统计报表填写指引

时间开动率:

在整个负荷时间中去除停机损失时间后可进行产品生产的时间(即 开动时间)所占的比例,与一般设备效率概念相同。 时间开动率﹦(负荷时间-停机损失时间)÷负荷时间

﹦开动时间÷ 负荷时间

几个“率”的概念: 速度开动率:

设备实际运行的速度与设计运行速度的比值。 速度开动率﹦实际运行速度÷设计运行速度。

运行或者牺牲设备寿命来提供运行速度。

(七)废品造成的时间损失 (八)试产期造成的产品缺陷

应对措施: 1、进行技术攻关,减少运行过程中不合格品的产生; 2、科学合理设计检测手段,避免质量过剩; 3、加强员工技能培训,减少设备调整、试运行时间,从而减少

试机不合格品的产生。

谢谢您的观看

显性损失时间:

设备开动过程中由于故障、调整导致的停机时间,以及设备处于 空转不出产品的时间。

隐性损失时间:

设备开动过程中由于速度降低所损失以及生产不合格品而占用的 时间。

几个时间概念: 停机损失时间:

设备开动过程中由于故障、调整导致的停机时间。

降速损失时间:

设备开动过程中由于速度降低所损失的时间。

动时间) × (合格品总量÷生产总量) ﹦合格品总量÷设计运行速度 ÷负荷时间 ﹦价值开动时间÷负荷时间 即:价值开动时间占可用生产时间(负荷时间)的比例。

几个“率”的概念: 完全有效生产率:

设备综合效率与设备利用率的乘积称为完全有效生产率,即 TEEP。 完全有效生产率﹦设备综合效率×设备利用率 其本质推论如下: TEEP﹦(价值开动时间÷负荷时间)×(负荷时间÷ 日历时间)

几个“率”的概念: 合格品率:

相对生产总量中合格品总量所占的比例。 合格品率﹦(生产总量-不合格品总量)÷生产总量

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设备综合效率 OEE 统计表

什么是 OEE?

OEE(Overall Equipment Effectiveness)是设备综合效率的英文缩写,它是一种衡量设备综合性能的指标。

OEE 综合考虑了设备的可用时间、性能效率和质量率,可以用于评估设备在在稳定生产、高产能和良好质量方面的表现。

OEE 还可以帮助厂家识别和消除设备损失,提高生产效率。

OEE 通常用公式表示:

OEE = 可用时间 / (计划生产时间 × 性能效率 × 质量率)

•可用时间是指设备实际运行时间与停机时间的比例;

•计划生产时间是指理论上设备应该运转的时间;

•性能效率是指设备达到应有性能水平比例;

•质量率是指生产出合格产品和应生产产品的比例。

设备综合效率 OEE 统计表是什么?

设备综合效率 OEE 统计表是一种用于汇总和分析设备 OEE 数据的工具。

通过OEE 统计表可以记录生产线上每台设备的运行情况,从而帮助管理者识别生产过程中存在的问题。

例如,通过设备综合效率 OEE 统计表可以发现哪个设备出现了频繁的故障,哪个环节存在生产效率低下的问题等。

设备综合效率 OEE 统计表如何制作?

制作设备综合效率 OEE 统计表需要搜集以下几个方面的数据:

1.计划生产时间:这是设备预期运行时间,根据每条生产线的生产计划

可得出。

2.实际生产时间:这是设备实际运行的时间,可以通过设备监控系统或

人工记录得出。

3.计划维修时间:这是设备定期维护或修理时暂停运作的时间,根据设

备维护计划预先得出。

4.实际维修时间:这是设备实际维修的时间,可以通过维修记录或设备

监控系统得出。

5.可用时间:可用时间等于计划生产时间减去计划维修时间。

6.产品数量:包括生产的良品数量和次品数量。

7.良品数量:这是指通过生产线产生的合格产品数量。

8.次品数量:这是指不符合产品标准的产品数量。

9.损失时间:包括故障时间、换线时间、停机时间等。

在收集完以上数据后,可以按以下步骤制作设备综合效率 OEE 统计表:

1.在电子表格软件(如 Excel)中新建一个表格,用于记录各设备的

OEE 数据。

2.在表格中添加 OEE 结果公式列,计算每台设备的 OEE 分数:OEE =

可用时间 /(计划生产时间 × 性能效率 × 质量率)

3.在表格中添加一列用于记录每台设备的计划生产时间和可用时间。

4.在表格中添加一列用于记录每台设备的性能效率和质量率。

5.在表格中添加列用于记录每台设备的产品数量、良品数量、次品数量

和损失时间。

6.在表格中添加列用于记录每台设备的实际生产时间和计划维修时间、

实际维修时间等数据。

7.汇总上述数据,形成设备综合效率统计表。

设备综合效率 OEE 统计表如何分析?

设备综合效率 OEE 统计表是分析、优化和提高生产效率的重要工具,可以用于评估设备性能和发现潜在问题。

在分析设备综合效率 OEE 统计表时,需要关注以下几个方面:

1.损失时间占比:可根据表格中的损失时间列得出,通过比较每台设备

的损失时间占比,识别哪些设备存在生产线上常见问题。

2.可用时间比较:通过比较每台设备的可用时间占比,了解哪些设备的

稼动率较高,以及哪些设备需要进一步优化。

3.良品率比较:通过比较每台设备的良品率,了解哪些设备生产的产品

质量较高,以及哪些设备需要进一步优化。

,设备综合效率 OEE 统计表是评估和优化设备性能的重要工具。

通过制作和分析设备综合效率 OEE 统计表,可以发现生产线上的问题并及时进行改进,提高生产效率并降低成本。