高温离子注入靶盘设计

sic加工过程中的高温离子注入法的原理

sic加工过程中的高温离子注入法的原理

高温离子注入法(High Temperature Ion Implantation, HTII)是

一种常用的材料加工方法,用于改变材料的表面性质和结构。

其原理如下:

1. 离子源:选择适当的离子源,通常是高温下加热的固体或气体。

2. 加速器:使用离子加速器为离子源中的离子提供足够的能量,使其具有足够的速度。

3. 准直系统:通过准直系统使加速的离子束保持平行,以便在材料表面形成均匀的注入能量分布。

4. 入射防护:由于加热过程中会产生很高的能量和温度,需采取适当的入射防护措施。

5. 高温加工:将待处理材料加热至高温(通常在几百度至千度以上)。

高温有助于改善离子注入的效果,使离子能够更好地穿透材料并扩散到所需的深度。

6. 离子注入:通过加速器将离子束引导到待处理材料的表面。

离子在撞击材料表面时会产生离子与原子之间的相互作用,将其注入到材料中。

注入的离子与材料原子之间的相互作用将改变材料的结构和性质。

7. 退火处理:完成离子注入后,常需要对材料进行退火处理,

以消除应力和恢复材料的结构和性能。

通过高温离子注入法,可以实现对材料的改性和改良,如改变材料的化学成分、增强材料的硬度、改善表面光滑度等。

半导体制造技术--离子注入工艺

射束线系统

抑制电极

质谱仪

离子源

真空泵

萃取电极

后加速电极

电浆泛注系统

终端分析仪

离子 束线

真空帮 浦 晶圆

离子注入机:离子源

• 热钨灯丝发射热电子 • 热电子和源气体分子碰撞,使原子分解

或离子化 • 离子从源反应室被萃取并且加速成离子

束线 • 射频和微波功率也可以用来离子化源气

体

离子源

电弧电力供 应~ 120V

离子注入:硬件

• 气体系统 • 电机系统 • 真空系统 • 离子射束线系统

离子注入机

注入制程

气体和蒸气: P, B,BF3,PH3,和AsH3

注入机

下一步骤

选择离子 选择离子 选择离子束

:B, P, As 能量

电流

气体柜

离子注入机

电机系统

磁铁分 析仪

离子 源

真空帮 浦

电机系统

电浆泛注系统

离子 束

沉积掺杂氧化层

沉积掺杂氧化层 二氧化硅 硅基片

氧化

二氧化硅 硅基片

驱入

二氧化硅 硅基片

掺杂接面

剥除和清洗

二氧化硅 硅基片

掺杂接面

掺杂半导体:离子注入

• 用在原子和核的研究 • 1950年代观念便已被提出 • 在1970年代中期才被引进到半导体制

造.

掺杂半导体:离子注入

• 单独控制掺杂物轮廓(离子能量)和掺杂 物浓度(离子束的电流和注入的时间组 合控制)

– 射束电流、射束能量和射束形状量测

• 水冷式的金属平板用来带走所产生的热 量,并阻挡x光辐射

离子注入:终端分析仪

• 法拉第电荷检测器 • 用来校正射束电流、能量和形状

离子注入获奖课件

Typical implant voltages: 50~200 KeV, the trend is to lower voltages.

Typical implant dose: 1011~1016 cm2.

离子注入

二、离子注入旳特点

离子经加速,到达半导体表面; 离子经过碰撞损失能量,停留在不同深度旳位置, 此位置与离子能量有关;

Si Displaced Si ato去m 一定旳能量。靶原子也因碰撞 Si Si Si 而取核得碰能撞量,假如取得旳能量不

小于原注子入束离缚子能与,靶就内会原离子开核原间来

所旳在碰晶撞格。位置,进入晶格间隙,

并留下一种空位,形成缺陷。

核碰撞和电子碰撞

核阻止本事:能够了解为能量为E旳一种注入离子,在单位

产生沟道效应旳原因 当离子注入旳方向=沟道方向时,离子因为没有遇到晶格

而长驱直入,故注入深度较大。

沟道效应产生旳影响 在不应该存在杂质旳深度发觉杂质。

离子注入旳沟道效应

离子注入旳通道效应

离子注入旳沟道效应

处理沟道效应旳措施

1.倾斜样品表面,晶体旳主轴方向偏离注入方向,经典值为7°; 2.先重轰击晶格表面,形成无定型层; 3.表面长二氧化硅、氮化硅、氧化铝无定型薄层。

一级近似下,核阻止本事与入射离子旳能量无关。

注入离子在无定形靶中旳分布

注入离子在靶内分布是与注入方向有着一定旳关系, 一般来说,粒子束旳注入方向与靶垂直方向旳夹角比较小。

注入离子在靶内受到旳碰撞是随机过程。假如注入旳 离子数量很小,它们在靶内旳分布是分散旳,但是大量注 入离子在靶内旳分布是按一定统计规律分布。

虽然晶体某个晶向平行于离子注入方向,但注入离子进入晶 体前,在无定形旳介质膜中屡次碰撞后已经偏离了入射方向,偏 离了晶向。

离子注入技术(Implant)

离⼦注⼊技术(Implant)离⼦注⼊技术摘要离⼦注⼊技术是当今半导体⾏业对半导体进⾏掺杂的最主要⽅法。

本⽂从对该技术的基本原理、基本仪器结构以及⼀些具体⼯艺等⾓度做了较为详细的介绍,同时介绍了该技术的⼀些新的应⽤领域。

关键字离⼦注⼊技术半导体掺杂1 绪论离⼦注⼊技术提出于上世纪五⼗年代,刚提出时是应⽤在原⼦物理和核物理究领域。

后来,随着⼯艺的成熟,在1970年左右,这种技术被引进半导体制造⾏业。

离⼦注⼊技术有很多传统⼯艺所不具备的优点,⽐如:是加⼯温度低,易做浅结,⼤⾯积注⼊杂质仍能保证均匀,掺杂种类⼴泛,并且易于⾃动化。

离⼦注⼊技术的应⽤,⼤⼤地推动了半导体器件和集成电路⼯业的发展,从⽽使集成电路的⽣产进⼊了⼤规模及超⼤规模时代(ULSI )。

由此看来,这种技术的重要性不⾔⽽喻。

因此,了解这种技术进⾏在半导体制造⾏业以及其他新兴领域的应⽤是⼗分必要的。

2 基本原理和基本结构2.1 基本原理离⼦注⼊是对半导体进⾏掺杂的⼀种⽅法。

它是将杂质电离成离⼦并聚焦成离⼦束,在电场中加速⽽获得极⾼的动能后,注⼊到硅中⽽实现掺杂。

离⼦具体的注⼊过程是:⼊射离⼦与半导体(靶)的原⼦核和电⼦不断发⽣碰撞,其⽅向改变,能量减少,经过⼀段曲折路径的运动后,因动能耗尽⽽停⽌在某处。

在这⼀过程中,涉及到“离⼦射程”、“”等⼏个问题,下⾯来具体分析。

2.1.1 离⼦射程xpy pz图2.1.1(a )离⼦射程模型图图2.1.1(a )是离⼦射⼊硅中路线的模型图。

其中,把离⼦从⼊射点到静⽌点所通过的总路程称为射程;射程的平均值,记为R ,简称平均射程;射程在⼊射⽅向上的投影长度,记为p x ,简称投影射程;投影射程的平均值,记为p R ,简称平均投影射程。

⼊射离⼦能量损失是由于离⼦受到核阻挡与电⼦阻挡。

定义在位移x 处这两种能量损失率分别为n S 和e S :n n xdE S d =(1)ee dE S k dx== (2)则在dx 内总的能量损失为:()n e n e dE dE dE S S dx =+=+(3)P0000P 0n ed d d d d R E E E ER x E x S S ===+?(4)n S 的计算⽐较复杂,⽽且⽆法得到解析形式的结果。

第4章离子注入

离子注入概述

扩散掺杂

• 最先被采用的半导体掺杂技术 • 是早期集成电路制造中最重要的技术之一,高温炉 通称为“扩散炉”。 • 需在高温炉中进行 • 需使用二氧化硅作掩膜 • 无法独立控制结深和浓度 • 各向同性 • 杂质剂量控制精度较差。 自1970年中期开始离子注入技术被广泛采用。扩散技 术目前主要应用于杂质的推进,以及用于形成超浅结 (仍处于研发中)。

掩蔽层

Mask

xj Silicon substrate

Mask

Silicon substrate

a) 低掺杂浓度与浅结

b) 高掺杂浓度与深结

聚焦方式的优点是不需掩模,图形形成灵活。

缺点是 生产效率低,设备复杂,控制复杂。聚焦方

式的关键技术是

1、高亮度、小束斑、长寿命、高稳定的离子源;

2、将离子束聚焦成亚微米数量级细束并使之偏转

1、等离子体型源

这里的 等离子体 是指部分电离的气体。虽然 等离子体中的电离成分可能不到万分之一,其密度、 压力、温度等物理量仍与普通气体相同,正、负电 荷数相等,宏观上仍为电中性,但其电学特性却发 生了很大变化,成为一种电导率很高的流体。

产生等离子体的方法有热电离、光电离和电场 加速电离。大规模集成技术中使用的等离子体型离 子源,主要是由电场加速方式产生的,如直流放电 式、射频放电式等。

匀掺杂

(3)离子注入温度低,衬底一般是保持在室温或低于 400℃。因此,像二氧化硅、氮化硅、光刻胶,铝等都可 以用来作为选择掺杂的掩蔽膜。对器件制造中的自对准掩 蔽技术给予更大的灵活性,这是热扩散方法根本做不到 的。

11

离子注入技ห้องสมุดไป่ตู้优点

(4)离子注入深度是随离子能量的增加而增加。 可精确控制掺杂浓度和深度 (5)根据需要可从几十种元素中挑选合适的N型或P型杂 质进行掺杂。能容易地掺入多种杂质 (6)离子注入时的衬底温度较低(小于600℃ ),这样 就可以避免高温扩散所引起的热缺陷。同时横向效应比 热扩散小得多。 (7)表面浓度不受固溶度限制,可做到浅结低浓度 或深 结高浓度。 (8) 可实现化合物半导体掺杂。(化合物半导体高温处 理时组分会发生变化,采用离子注入可使之不分解)

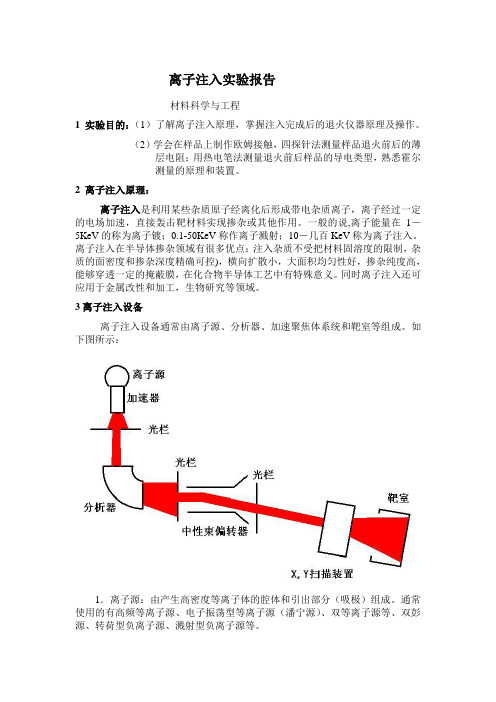

离子注入实验报告

离子注入实验报告材料科学与工程1 实验目的:(1)了解离子注入原理,掌握注入完成后的退火仪器原理及操作。

(2)学会在样品上制作欧姆接触,四探针法测量样品退火前后的薄层电阻;用热电笔法测量退火前后样品的导电类型,熟悉霍尔测量的原理和装置。

2 离子注入原理:离子注入是利用某些杂质原子经离化后形成带电杂质离子,离子经过一定的电场加速,直接轰击靶材料实现掺杂或其他作用。

一般的说,离子能量在1-5KeV的称为离子镀;0.1-50KeV称作离子溅射;10-几百KeV称为离子注入。

离子注入在半导体掺杂领域有很多优点:注入杂质不受把材料固溶度的限制,杂质的面密度和掺杂深度精确可控),横向扩散小,大面积均匀性好,掺杂纯度高,能够穿透一定的掩蔽膜,在化合物半导体工艺中有特殊意义。

同时离子注入还可应用于金属改性和加工,生物研究等领域。

3离子注入设备离子注入设备通常由离子源、分析器、加速聚焦体系统和靶室等组成。

如下图所示:1.离子源:由产生高密度等离子体的腔体和引出部分(吸极)组成。

通常使用的有高频等离子源、电子振荡型等离子源(潘宁源)、双等离子源等、双彭源、转荷型负离子源、溅射型负离子源等。

2.加速器:产生强的电场,将离子源出来的离子加速到所需要的能量。

3.分析器:离子分选器。

离子源产生的离子束中往往有几种离子。

用分析器可以从这些离子中选择出所需要的。

磁分析器:在离子通道上加磁场,离子在磁场中偏转。

磁场一定时离子在磁场中的运动半径由离子的荷质比和能量决定。

让选中离子的偏转半径正好可以准直地进入管道。

4.偏转扫描离子注入机中应该保持高真空。

实际上其中不可避免的有残留的气体分子,离子在行进过程中可能和其碰撞并且交换电荷变成中性原子。

中性原子的能量、电荷属性和离子不同,注入到靶材料上会引起注入不均匀。

偏转扫描是在离子束进入靶室前给其施加电场,电场使其中的离子偏转进入靶室,中性原子则不被偏转而不进入靶室。

从而去掉了中性粒子。

离子注入

43

热退火过程中的扩散效应 热退火过程中的扩散效应

高斯分布的杂质在热退火过程中会使其分布展宽,偏 离注入时的分布,尤其是尾部,出现了较长的按指数 衰减的拖尾

44

快速热退火( RTA) 快速热退火( RTA) 传统热退火的缺点

不能完全消除缺陷,产生二次缺陷

28

解决办法

怎么解决???

29

阴影效应

离子束

掺杂区域

阴影区域

30

阴影效应消除

退火和扩散后

31

注入损伤过程 注入后发生了什么………

晶格损伤和无定型层

靶原子在碰撞过程中,获得能量,离开晶格位置,进 入间隙,形成间隙-空位缺陷对;

脱离晶格位置的靶原子与其它靶原子碰撞,也可使得 被碰靶原子脱离晶格位置。 缺陷的存在使得半导体中载流子的迁移率下降,少子 寿命缩短,影响器件性能。

非晶层的退火机理是与固相外延再生长过程相联系 在再生长过程中,Ⅴ族原子实际上与硅原子难以区分,它们在再 结晶的过程当中,作为替位原子被结合在晶格位置上。所以在相 对很低的温度下,杂质可被完全激活。

41

热退火过程中的扩散效应

热退火的温度与热扩散的温度相比,要低得多。

但是,对于注入区的杂质,即使在比较低的温度下

退火温度可以分为三个区域

• 500℃以下,电激活比例又随温度上升而增加 • 500~600℃范围内,出现逆退火特性

– 晶格损伤解离而释放出大量的间隙Si原子,这些间隙Si原 子与替位B原子接近时,可以相互换位,使得B原子进入晶 格间隙,激活率下降。

• 600℃以上,电激活比例又随温度上升而增加

39

核碰撞和电子碰撞

离子注入工艺 (课程设计)

1.引言 (2)2.离子注入工艺 (2)2.1简介 (2)2.2 离子注入的分类 (3)2.3 离子注入的要求 (3)3.离子注入工艺的特点 (4)4. 离子注入工艺中应注意的几个问题 (6)4.1 离子沟道 (6)4.2 损伤 (6)4.3 退火 (7)4.4 预防沾污 (7)5. 结束语 (7)1.引言离子注入是现代集成电路制造中的一种非常重要的技术,其利用离子注入机实现半导体的掺杂,即将特定的杂质原子(Dopant)以离子加速的方式注入硅半导体晶体内改变其导电特性并最终形成晶体管结构。

随着半导体集成电路的高速发展,对工艺提出了更高的要求,特别是对关键工艺的影响更大。

本文对半导体集成电路工艺中的离子注入工艺的主要特点、工艺中存在的几个问题及在化合物半导体集成电路工艺中的应用等方面进行了重点阐述。

2.离子注入工艺2.1简介现代的半导体制造工艺中制造一个完整的半导体器件一般要用到许多步(15~25步)的离子注入。

离子注入的最主要工艺参数是杂质种类,注入能量和掺杂剂量。

杂质种类是指选择何种原子注入硅基体,一般杂质种类可以分为N型和P型两类,N型主要包括磷,砷,锑等,而P型则主要包括硼,铟等。

注入能量决定了杂质原子注入硅晶体的深度,高能量注入得深,而低能量注入得浅。

掺杂剂量是指杂质原子注入的浓度,其决定了掺杂层导电的强弱。

通常半导体器件的设计者需要根据具体的目标器件特性为每一步离子注入优化以上这些工艺参数。

图1给出了130nm器件上离子注入后和回火后的B、BF2的深度和浓度变化。

2.2 离子注入的分类离子注入设备根据具体的应用分为三类:中束流,大束流和高能量。

这三种离子注入设备在半导体工艺中各有其特殊的应用。

中束流(MC)离子注入设备用于那些掺杂剂量适中或较低但精度控制要求非常重要的掺杂工艺,其在半导体器件制造中的具体应用例如栅阀值调整(Threshold Adjust),Halo 注入等;大束流(HC)离子注入设备用于掺杂剂量很高且精度控制不重要的场合,例如源极,漏极的形成和多晶硅栅极的掺杂。

离子注入技术

5.1 在发酵工业中的应用

许安等以生产VC的2—酮基—L—古龙酸高 产菌系为出发菌株进行离子注入育种,选 育出了高产菌系:糖酸转化率提高15%一 20%、4代传种平均转化率达95%,并进行 了培养基优化和摇瓶发酵检测,为所选的 IPPM-1028菌系的扩大生产提供了依据 虞龙等利用H+ 、N+ 、Ar+ 三种离子注入VC 发酵菌—巨大芽孢杆菌,确定了最佳的离 子注入剂量,选出了4株改良菌株进行工业 化生产。

单细胞的获取

菌膜法(或干孢法)

取培养活化的菌体种子液或斜面活化的 菌苔进行稀释,一般是10-2—10-3 的稀释度, 菌体浓度为108—109个/ml为宜。 吸取适量的菌体稀释液涂布于无菌的玻 璃片或无菌培养皿上,显微镜检验保证无重 叠细胞,自然干燥或用无菌风吹干形成菌膜; 放入离子注入机的靶室(具有一定的真空度) 进行脉冲注入离子。要有无离子注入的真空 对照和空气对照。

微生物诱变育种 —离子注入技术

CONTENT

引言 离子注入法作用原理 装置与操作步骤 离子注入法特点 方法应用

1. 引言

菌种改良传统的诱变处理方法主要 包括以紫外线(UV)、X射线、γ射线、激 光等作为诱变介质的物理诱变方法;以 碱基类似物(5-BU)、烷化剂甲基磺酸乙 酯(EMS)和吖啶类移码突变剂等为诱变介 质的化学诱变方法;及以噬菌体、转座 子为诱变介质的生物诱变方法。

5. 离子注入的应用

在发酵工业中的应用 在菌源性酶工程中的应用 在抗生素生产中的应用 离子束介导转基因技术在微生物中 的应用

5.1 在发酵工业中的应用

在发酵工业上,以高产菌株为出发菌株进 行诱变,提高发酵产物收率和品质,一直 是工业单位的常用手段。但传统诱变方法 的多次诱变往往导致负突变和抗性饱和。 而离子注入却能打破这一瓶颈,获得以目 标产物为目的的高产、优良菌株。

离子注入工艺,靶材料

离子注入工艺,靶材料

离子注入工艺是一种将离子束加速并注入到固体材料中的技术,用于改变材料的物理、化学和电学性质。

在离子注入工艺中,靶材料是被注入离子的固体材料。

靶材料可以是各种类型的半导体、金属、陶瓷或其他材料。

选择靶材料的类型取决于具体的应用和所需的改性效果。

对于半导体行业,常用的靶材料包括硅、锗、砷化镓等。

离子注入可以用于改变半导体的导电性、掺杂浓度、阈值电压等性质,以实现器件性能的调控。

在金属材料领域,离子注入可以用于改善材料的硬度、耐磨性、耐腐蚀性等性质。

靶材料可以是钢、铝、钛等金属。

在陶瓷材料方面,离子注入可以用于改变陶瓷的光学、电学和机械性能。

靶材料可以是氧化铝、氮化硅等陶瓷材料。

除了上述材料,还有许多其他类型的靶材料可以用于离子注入工艺,具体选择取决于应用需求和目标性质的改变。

需要注意的是,离子注入工艺是一种高精度的技术,需要在专业的实验环境中进行,以确保注入离子的准确性和均匀性。

04离子注入技术讲解

n+ S/D implant

Source

Drain

-----

Source

-----

Drain

n-well p+ Buried layer p+ Silicon substrate

p-well

Source Drain n-well

------------

– 4.4.离子注入工艺中的一些问题

1。离子源:汽化高压电离 多价问题 分子态—原子态问题 (产额问题) 2。选择性掺杂的掩膜 SiO2、Si3N4、光刻胶、各种金属膜

• P离子注入

Si SiO2 Si3N4

E Rp Rp Rp Rp Rp Rp (keV) (m) (m) (m) (m) (m) (m) 10 0.014 0.007 0.011 0.005 0.008 0.004 20 50 100 0.025 0.012 0.020 0.008 0.015 0.006 0.061 0.025 0.049 0.019 0.038 0.014 0.124 0.046 0.100 0.033 0.077 0.026

Electron Shower for Wafer Charging Control

-Biased aperture Secondary electron target Secondary electrons + + + + Wafer

+ + + + + + +

+ +

Electron gun

一次电子(几百eV)

– 重离子在材料中与靶原子的碰撞是“弹性” 库仑散射 4M i M t

离子注入机剂量控制器设计

离子注入机剂量控制器设计钟新华;彭立波;易文杰【摘要】Dose controller is a very important apparatus for an implantation machine. The main functions of this dose controller is to accurately measure beam current and injection dose, control the ion beam horizontal movement in the electric field, and make the ion evenly distributed in the horizontal direction and synchronous vertical scanning movement complete ion injection of dose controlBased on these functional requirements, a high accurate and multifunctional and programmable control dose controller for implant is presented in this paper. Firstly, the theory and function of the control system are introduced. Second, the hardware architecture and the design of some functional modules, and their function realizations in this control system are described. The control system is composed of three main function modules, such as current and dose accurately measure module, Scan wave generation and control module, a position synchronized sign from vertically mechanical scanning move detect and control module. Finally, the experimental results show that the performance of the ion implanter dose controller meets the design requirements.%剂量控制器是离子注入机的核心部件,主要功能有精确测量离子注入机束流与注入剂量,控制离子束在电场中水平运动,并使离子均匀地分布在水平方向和同步垂直扫描运动完成离子注入的剂量控制。

离子注入和快速退火实用工艺

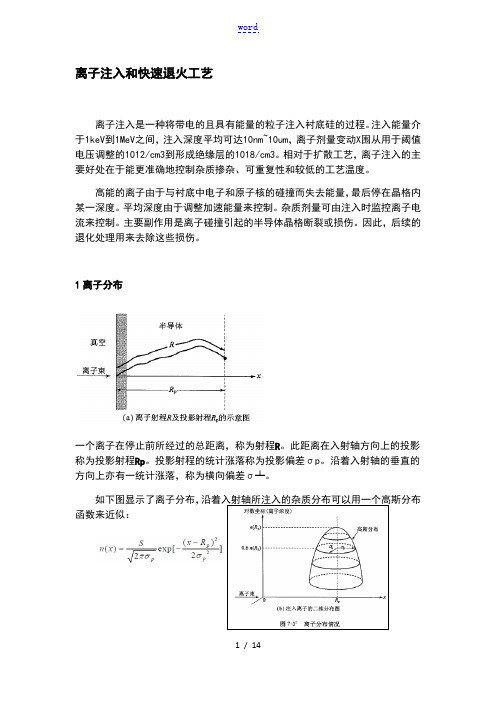

离子注入和快速退火工艺离子注入是一种将带电的且具有能量的粒子注入衬底硅的过程。

注入能量介于1keV到1MeV之间,注入深度平均可达10nm~10um,离子剂量变动X围从用于阈值电压调整的1012/cm3到形成绝缘层的1018/cm3。

相对于扩散工艺,离子注入的主要好处在于能更准确地控制杂质掺杂、可重复性和较低的工艺温度。

高能的离子由于与衬底中电子和原子核的碰撞而失去能量,最后停在晶格内某一深度。

平均深度由于调整加速能量来控制。

杂质剂量可由注入时监控离子电流来控制。

主要副作用是离子碰撞引起的半导体晶格断裂或损伤。

因此,后续的退化处理用来去除这些损伤。

1离子分布一个离子在停止前所经过的总距离,称为射程R。

此距离在入射轴方向上的投影称为投影射程Rp。

投影射程的统计涨落称为投影偏差σp。

沿着入射轴的垂直的方向上亦有一统计涨落,称为横向偏差σ┷。

如下图显示了离子分布,沿着入射轴所注入的杂质分布可以用一个高斯分布函数来近似:S为单位面积的离子注入剂量,此式等同于恒定掺杂总量扩散关系式。

沿x 轴移动了一个Rp。

回忆公式:对于扩散,最大浓度为x=0;对于离子注入,位于Rp处。

在〔x-Rp〕=±σp处,离子浓度比其峰值降低了40%。

在±2σp处如此将为10%。

在±3σp处为1%。

在±4σp处将为0.001%。

沿着垂直于入射轴的方向上,其分布亦为高斯分布,可用:表示。

因为这种形式的分布也会参数某些横向注入。

2 离子中止使荷能离子进入半导体衬底后静止有两种机制。

一是离子能量传给衬底原子核,是入射离子偏转,也使原子核从格点移出。

设E是离子位于其运动路径上某点x处的能量,定义核原子中止能力:二是入射离子与衬底原子的电子云相互作用,通过库仑作用,离子与电子碰撞失去能量,电子如此被激发至高能级或脱离原子。

定义电子中止能力:离子能量随距离的平均损耗可由上述两种阻止机制的叠加而得:如果一个离子在停下来之前,所经过的总距离为R,如此E0为初始离子能量,R为射程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

半导 体 制 造设 备 与 工 艺

电 子 工 业 薹 用 设 备

●

握 了 高温 靶 室 技 术 。 美 国 I I B S公 司 先 后 推 出 了

Ke w r s Hi T mp rtr InI l tt nT re C a e; fr le; s y o d : 曲 e ea e o a a o agt h mb r Wae dr Dei u mp n i Ho n g

离 子注 入 是半 导 体制 造 中的常 用 工 艺 , 器 件 是

中图分 类号 : N3 5 T 0

文献 标 识码 : B

文 章编 号 : 0 44 0 (0 0 1-0 70 1 0 —5 72 1) 0 0 —3 1

I r d to fDe i n o i h m pe a u e I n nt o uc i n o sg fH g Te r t r o

Absr c :Thede i n o i h t mpea u et r e h mb rwa e c be ie y i hi pe .Th e — ta t sg fh g e r t r a g tc a e sd s r d br f n t spa r i l e tm

采 用 体硅 工 艺 中成 熟 的扩 散工 艺 , 常温 离子 注入 而 又 存 在杂质 激 活 率低 、注 入缺 陷无 法 恢 复等 问题 。 以 AI +注入 掺 杂 为 例 : 入 的 AI 注 +经 16 0℃ 退火 0

论 是碳 化硅 材料 掺 杂 还 是 SMOx S 材 料 制 备 , I OI 高温 离 子注 入 靶技 术 己成 为制 约 碳 化硅 和 SMO I X

-

电 子 工 业 董 用 设 备

半 导体 制造 设 备 与 工 艺

高温 离子注 入靶 盘设计

颜秀文 ,贾京英, 咸成,王慧勇 刘

( 中国 电子科 技 集 团公 司第 四十八研 究所 ,湖 南 长 沙 4 0 1 11 ) 1 摘 要 :简要 介 绍 了高温 离子 注入 靶 室的设 计 。通 过 设 计辅 助 加 热装 置使 离子 注入 时 晶片表 面

碳化 硅材 料 本 身 的高密 度 和低 杂 质 扩 散系 数 , 法 无

高温 离 子 注入 [ 2 ] 。在 SMO S I 料 制 备工 艺 中 , I x O 材

要 求 在 50℃ ~60℃ 高温 条 件 下 进 行 大 剂 量 注 0 5

入形 成 一 定厚 度 的二 氧 化硅 层 , 是控 制注 入缺 陷 、 保证 二氧 化 硅埋 层 厚度 均匀 的 关键 因素 【 可 见 , 3 】 。 无

SI O 材料 发展 的最核 心技 术 之一 。国外也 只有 美 国 II、 B S 日本 Htci 日本 Uvc等少 数 几家 公 司 掌 i h和 a la

后 , 活 率 只 有 4 , 不 能满 足 碳 化 硅 器 件 工 艺 激 % 远

收 稿 日期 :0 0 1 — 5 2 1 .02

要 求 。切 实 可行 的方 法是 在 5 0℃ ~8 0℃下 进行 0 0

有源 层 制备 的 主要 手段 之 -[。 碳化 硅 注入 掺 杂 、 ”在 离 子注 入 S I 料 (I X) 工 艺 中 , 离 子 注 入 O材 SMO 等 对

有着 高温 注 入技 术 的特 殊 要 求 。碳 化硅 掺 杂 , 由于

I pl n a i n Ta g tCha be m a t to r e m c ng W ANG i o g Xi we JA Jn y n LI Xi n he , Hu y n

( h 8hR sac s t e, E C C agh 1 1 C ia T e4 t eerhI tu C T , hn sa 0 , h ) n it 4 1 1 n

温 度 达 到 5 0℃ 以 上 . 并 通 过 靶 盘 旋 转 和 往 返 平 移 扫 描 的 方 式 实 现 了 晶 片 片 内和 片 间 的 温 度 均 0

匀性 , 满足 了碳 化硅 掺 杂 、 OI 片制 造 等特 殊 需要 。 S 晶

关 键词 :高温 离子 注入 靶 室 ;晶片 爪 ; 计 ; 设 热分 析

p r tr fwa e u f c a e c e p t 0 ℃ b e i i g a wa e e t rd v c . d tmp r — e au e o fr s ra eh sr a h d u o 5 0 y d sg n f rh ae e ie An e e a n t r n f r i e ewe n wi i — f ra d wa e o wa - a e b e c iv d b h a g td s e o u eu i m t sb t e t n wa e n f rt f rh v e n a h e e y t e tr e ik r v - o i h e lto n a ib e s e d s a n n . o t eh g e e a r o ln ai n t r e h m b rh sme o u in a d v ra l—p e c n i g S ih tmp r t e i n i a tt ag t a e a t h u mp o c t t en e so l o ab n d p n . O1 f rfb i ai n a d S n h e d f i c n c r o o i g S . a r t n O o . si wa e c o